Luận án Nghiên cứu chế tạo blend giữa polypropylen và cao su butadien acrylonitril

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu chế tạo blend giữa polypropylen và cao su butadien acrylonitril", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu chế tạo blend giữa polypropylen và cao su butadien acrylonitril

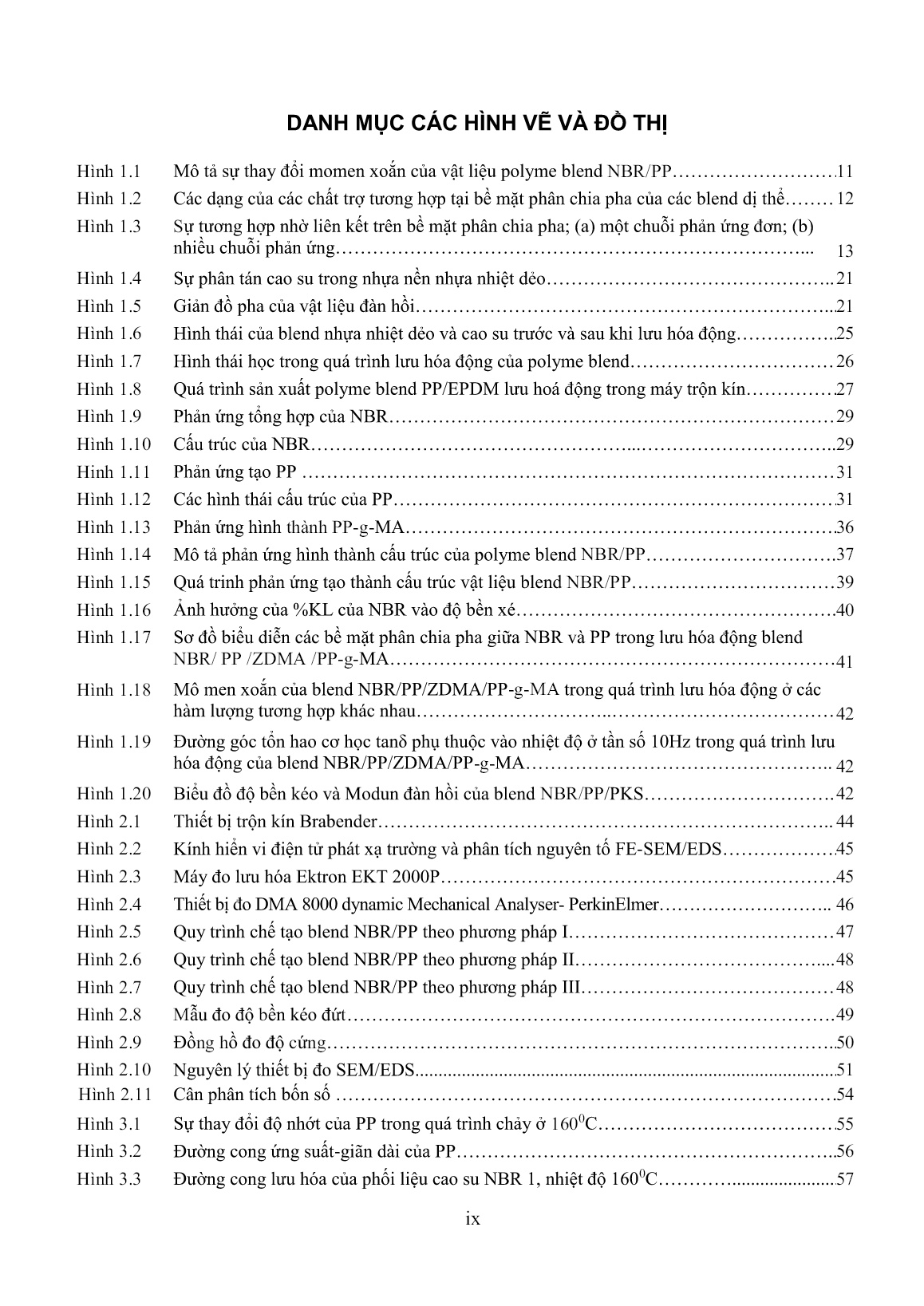

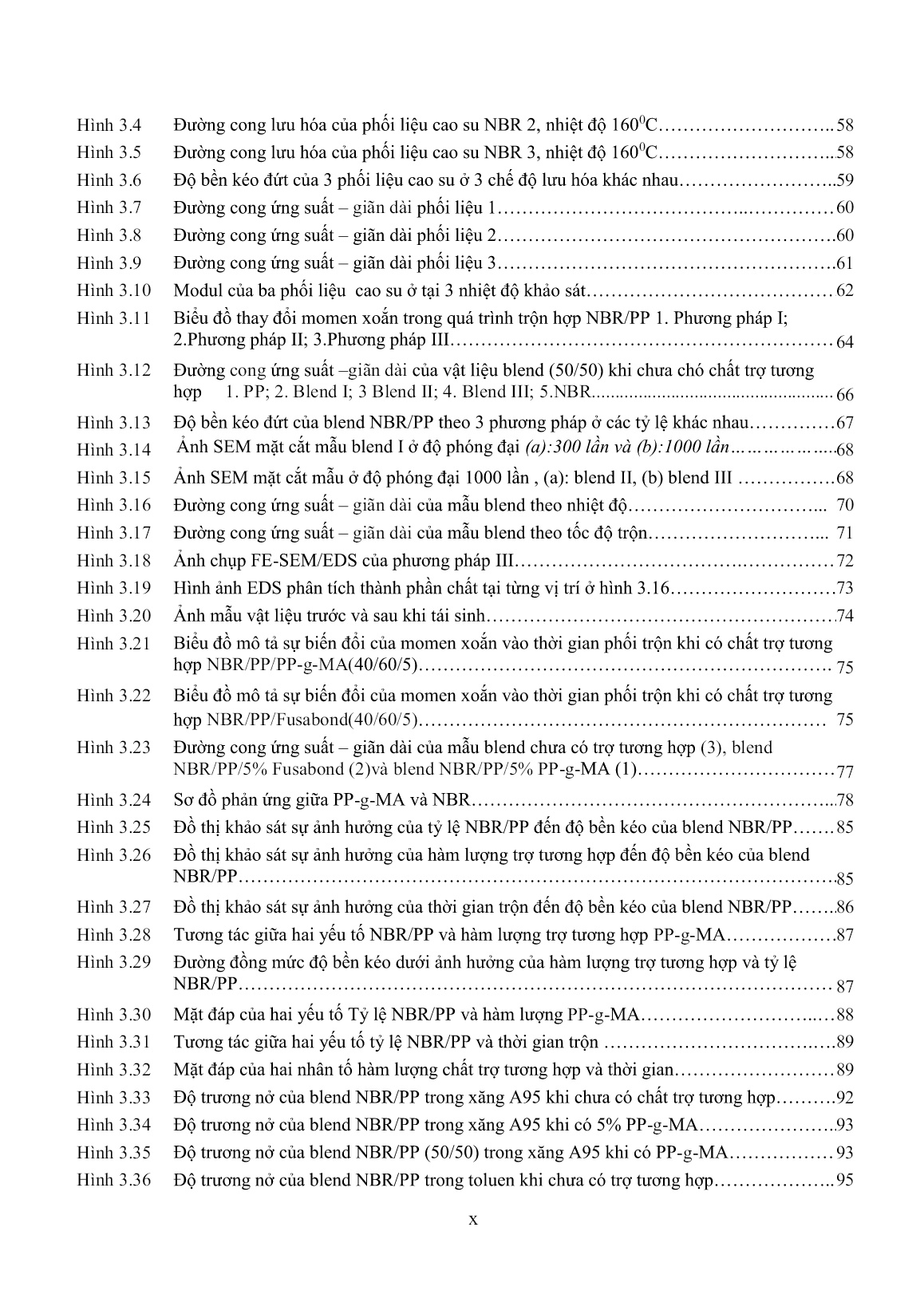

va đập tốt. - Có thể sử dụng thích hợp cho tất cả các kỹ thuật gia công nhựa nhiệt dẻo. - Hệ số ma sát thấp. - Cách điện tốt. - Làm việc tốt đến nhiệt độ 1250C. - Độ bền hóa học cao. Nhược điểm - Bị thoái hóa bởi tác động của tia cực tím (tia UV). - Bị cháy nhưng chậm, có thể làm giảm tốc độ cháy bằng cách thêm vào PP các chất hóa học làm chậm quá trình cháy. - Bị tác động bởi dung môi chứa clo và hợp chất thơm -Tốc độ oxy hóa tăng khi lẫn tạp chất là một số kim loại - Ở nhiệt độ thấp, độ bền va đập của PP khá thấp. - Khả năng kết dính không cao. 1.4.3 Polypropylen ghép anhydric maleic [95] Polypropylen (PP) là một trong những nhựa nhiệt dẻo quan trọng và có ứng dụng rộng rãi trong công nghiệp. Tuy nhiên PP là một polyolefin không phân cực nên khi kết hợp với một vật liệu phân cực là không thực hiện được, chính vì vậy để tận dụng được những ưu điểm của PP người ta tìm cách cực hóa PP và do đó ái lực của nó với các vật liệu cực khác là tăng lên. Trong thực tế, các loại polyme ghép đã được sử dụng rộng rãi để cải thiện độ bám dính bề mặt giữa các thành phần trong hỗn hợp polyme. Gần đây Anhydride maleic đã được sử dụng để chức hóa các polyolefin do sự phản ứng cao của nhóm anhydride có hoạt tính cao và có thể hình thành liên kết cộng hóa trị với mạch polyme tạo thành một polyme ghép có cực. 36 Phản ứng ghép của anhydride maleic lên PP bằng một loạt các phản ứng trong điều kiện nóng chảy giữa các polyme với anhydrit maleic, khi có mặt của peroxit hữu cơ. Các peroxit hữu cơ không bền nhiệt và đứt mạch ở liên kết oxy-oxy để tạo thành các gốc tự do. Các gốc tự do kết hợp với các nguyên tử hydro từ các chuỗi polypropylen hình thành những gốc macro trên mạch polyme và tạo thành gốc polyme bắt đầu quá trình ghép. Tuy nhiên, những phản ứng này được đi kèm bởi sự cắt chuỗi, làm thay đổi mạch của PP. Hình 1.13 Phản ứng hình thành PP-g-MA [97] 1.5 Vật liệu polyme blend NBR/PP Trên thế giới, nghiên cứu vật liệu blend trên cơ sở cao su NBR và nhựa nhiệt dẻo PP bằng phương pháp lưu hóa động khá phổ biến. Hai loại polyme này không tương hợp, chính vì vậy mà người ta thường sử dụng các hệ chất tương hợp khác nhau, sau đây là một số hệ chất tương hợp hay sử dụng nhất. 1.5.1 Lưu hóa động bằng nhựa phenolic Polyme blend NBR/PP lưu hóa động bằng nhựa phenolic, thu được cao su nhựa nhiệt dẻo có tinh chất chịu dầu, gia công được trên máy gia công nhựa nhiệt dẻo. PP biến tinh rezol phản ứng với cao su NBR tạo thành polyme blend khâu 37 mạch. Sự hình thành cấu trúc hình thái ổn định của polyme blend NBR/PP, là do sự hình thành tại chỗ một copolyme ghép. Cơ chế được mô tả như hình 1.14. Hình 1.14 Mô tả phản ứng hình thành cấu trúc của polyme blend NBR/PP [47] Ghassem Naderi và cộng sự [47], đã nghiên cứu polyme blend NBR/PP được tiến hành như sau: đầu tiên, PP được đưa vào buồng trộn và trộn nóng chảy trong 3 phút. Sau đó đưa NBR vào PP nóng chảy và tiếp tục trộn trong 3 phút, sau đó thêm phenolic vào buồng trộn, sau 2 phút đưa chất xúc tác clorua thiếc vào buồng trộn và thực hiện lưu hóa NBR/PP biến tinh trong vòng 3 phút. Momen xoắn của polyme blend NBR/PP biến tính tăng theo hàm lượng của nhựa phenolic do phản ứng khâu mạch giữa nhóm metylen với vòng của phenol. Quá trinh được tiến hành trên máy Haake torque rheometer (system 90) ở 185oC. Theo J. D. (Jack) Van Dyke và cộng sự [65], đã nghiên cứu hệ blend NBR/PP bằng phương pháp lưu hóa động sử dụng resin là chất tương hợp khi có mặt của kẽm diethyldithiocarbamat ((ZDEDC). Các tác giả đã khảo sát tỷ lệ các cấu tử ảnh hưởng tới tính chất của vật liệu blend, độ cứng và độ giãn dài của blend tăng khi tăng hàm lượng nhựa. Các tác giả cũng chỉ ra rằng blend chế tạo là một cao su nhiệt dẻo và đã khảo sát các tính chất cơ lý khi tiếp xúc với hacxan và CHCl3. Theo L. Sereda và cộng sự [68], cũng đã sử dụng hợp chất phenolic resin SP- 1045 và phenolic tổng hợp khác để tương hợp cho hệ blend NBR/PP (40/60). Blend được chế tạo trên máy trộn kín với các thông số công nghệ như nhiệt độ trộn là 1850C, tốc độ trộn là 80 vòng/phút và thời gian trộn 12 phút. Kết quả khảo sát 38 hàm lượng của phenolic resin tăng từ 4% đến 10%, cho độ bền kéo cũng như độ giãn dài tăng. Theo K.C. Yong [67], nghiên cứu cao su nhiệt dẻo dẫn điện trên cơ sở cao su NBR và nhựa nhiệt dẻo PP và dodecylbenzenesulphonic acid doped polyaniline (PAni.DBSA). Kết quả cho thấy rằng, độ cứng của vật liệu tăng khi tăng hàm lượng PAni.DBSA. Độ bền kéo đứt cao nhất khi hàm lượng PAni.DBSA là 30% và độ dẫn điện của vật liệu tăng khi tăng hàm lượng PAni.DBSA 1.5.2 Lưu hóa động bằng hệ lưu hóa nhựa phenolic và trợ xúc tác clorua thiếc SnCl2 Bên cạnh việc lưu hóa động NBR/PP bằng nhựa phenolic (dimethylol- phenolic), triethylene-tetramine (ETDA) [86] và copolyme PP-g-MA, cacboxy hóa NBR (XNBR) cũng được sử dụng để tăng cường khả năng tương hợp cho polyme blend PP/NBR với hệ lưu hóa nhựa phenolic và trợ xúc tác clorua thiếc SnCl2. B.G. Soares và các công sự đã chế tạo thành công blend giữa cao su NBR và polypropylen với tỷ lệ 50/50 với các hệ trợ tương hợp khác nhau như PP-g-MA, cacboxylat hóa NBR (XNBR). Các chất trợ tương hợp này được xúc tác bằng trietylentetramin (TETA) [34]. Trình tự bổ sung mỗi thành phần vào buồng trộn được tiến hành như trong bảng bảng 1.4. Bảng 1.4 Trình tự và thời gian trộn của các chất trong quá trinh trộn hơp PP/NBR (50/50 pkl) Không có hợp chất tương hợp Có hợp chất tương hợp Hệ I Hệ II Hệ III thành phần Thời gian trộn thành phần Thời gian trộn thành phần Thời gian trộn PP 1 NBR 4 PP/PP-g-MA 1 PP/PP-g-MA 1 NBR/NBRCOOH 1 TETA 2 TETA 4 NBR/NBRCOOH 4 PhR/SnCl2 PhR/SnCl2 PhR/SnCl2 39 Blend PP/NBR với thành phần khối lượng 50/50 pkl được trộn hợp trong máy trộn kín Haake Rheometer ở nhiệt độ 185oC với vòng quay 80 vòng/phút. Hỗn hợp lưu hóa nhựa phenolic và SnCl2 với tỉ lệ thành phần 10:0,5pkl được sử dụng để lưu hóa cao su. Các hợp chất trợ tương hợp như PP-g-MA/XNBR/EDTA cũng được thêm vào trong quá trinh trộn nóng chảy NBR/PP. Blend này được chế tạo theo phương pháp lưu hóa động với ba phương pháp trộn hợp khác nhau là không đưa chất trợ tương hợp, đưa tất cả vào cùng một lúc và đưa PPMA và TETA vào trước. Kết quả thu được tốt nhất khi đưa PPMA và TETA vào PP trước khi đưa cao su vào trộn cùng và tiến hành lưu hóa động. Hệ trợ tương hợp gồm PPMA, XNBR và TETA cho hiệu quả tốt đối với blend giữa PP và cao su nitril. Việc thay đổi trình tự đưa các chất vào trong quá trình trộn hợp có ảnh hưởng nhiều đến tính chất của blend [34]. Quá trinh phản ứng tạo nên hình thái cấu trúc của vật liệu blend NBR/PP (50/50 Phr) với chất trợ tương hợp được mô tả như hình 1.15. Quá trình thêm TETA tạo nên cầu nối giữa PP và NBR, khí đó TETA đóng vai trò là chất trợ tương hợp cho quá trinh trộn hợp PP và NBR. Hình 1.15 Quá trinh phản ứng tạo thành cấu trúc vật liệu blend NBR/PP [34] 40 Việc cho thêm EDTA vào hệ thống sau khi trộn PP-g-MA làm tăng đáng kể sự tương hợp giữa PP và NBR kết quả thể hiện khi độ bền kéo đứt tăng từ 17 MPa (hệ I) lên 19 – 22 MPa (hệ II và III) và sự tương hợp thể hiện rõ nhất khi độ giãn dài tại điểm kéo đứt tăng đáng kể từ 23% (Hệ I) lên tới 50 – 55% ( Hệ II và III). Bảng 1.5 Kết quả đo tinh chất cơ học của vật liệu blend ở các hệ khác nhau [34] PP/NBR (50 Phr) Blend Độ bền kéo đứt (MPa) Độ giãn dài khi đứt (%) Không có chất tương hợp Hệ I 17 23 Có chất tương hợp Hệ II 19 50 Có chất tương hợp Hệ III 22 55 Qua bảng 1.5, nhận thấy rằng vật liệu blend NBR/PP chế tạo theo phương pháp lưu hóa động với sự có mặt của các hợp chất trợ tương hợp PP-g-MA tạo ra được vật liệu có tính chất tốt hơn với độ bền kéo đứt tăng lên đáng kể, tăng từ 17MPa lên tới 22MPa và độ giãn dài tại điểm kéo đứt tăng từ 23% lên 55%. Theo Snooppy George và cộng sự [87, 88], đã nghiên cứu ứng xử xé của blend trên cơ sở cao su NBR và nhựa isotactic polypropylen. Nghiên cứu ảnh hưởng của tỷ lệ, chất tương hợp lên hình thái học và tính chất xé của blend. Blend được chế tạo trên máy trộn kín Brabender với các thông số công nghệ như nhiệt độ trộn 1800C, tốc độ trộn 60 vòng/ phút và thời gain trộn trong 6 phút. Sử dụng chất tương hợp là hợp chất phenolic khi có mặt của SnCl2, khảo sát với hàm lượng từ 1 % đến 15% về khối lượng. Cũng tương tự như Ghassem Naderi [47], các tác giả đã chỉ ra được phản ứng kết hợp giữa PP biến tính phenolic với NBR. Hình 1.16 Ảnh hưởng của %KL của NBR vào độ bền xé [87] 41 Tính chất xé của blend giữa cao su nitril và nhựa PP với chất trợ tương hợp polypropylen biến tính bằng phenolic (Ph-PP) được cải thiện. Các nghiên cứu chỉ ra rằng tính chất của blend phụ thuộc nhiều vào hàm lượng cao su. Khi hàm lượng PP càng tăng thì độ bền kéo tăng và tính chất xé của blend NBR/PP cũng tăng. Khi có mặt chất trợ tương hợp Ph-PP, tính chất xé của blend tăng lên nhiều do Ph-PP làm giảm kích thước của các hạt cao su trong nhựa nền PP và làm tăng khả năng liên kết giữa nhựa PP và cao su nitril. Hàm lượng phenolic 10% cho tính chất xé của vật liệu là cao nhất ở tất cả các tỷ lệ. 1.5.3 Lưu hóa động bằng bằng PP-g-MA khi có mặt kẽm dimetacrylat (ZDMA) Chuanhui Xu và các cộng sự [38], nghiên cứu ảnh hưởng của quá trình lưu hóa động của blend NBR/PP (20/80) bằng PP-g-MA khi có mặt kẽm dimetacrylat (ZDMA). Các nghiên cứu cũng chỉ ra rằng ZDMA sẽ làm tăng liên kết giữa cao su nitril và PP giúp tăng tính chất cơ học của blend. Khi hàm lượng PP-g-MA trong blend tăng lên không giúp tăng tính chất cơ học tuy nhiên chúng lại làm tăng khả năng ZDMA khuyết tán lên bề mặt của cao su và làm tăng kết dính giữa cao su và PP và giúp tăng độ tương hợp giữa chúng. Một điểm quan trọng nữa là PP-g-MA giúp làm tăng khả năng chảy của blend. Đây là một tính chất đặc biệt quan trọng vì nó ảnh hưởng đến khả năng gia công sản phẩm trong các ứng dụng công nghiệp. Hình 1.17 Sơ đồ biểu diễn các bề mặt phân chia pha giữa NBR và PP trong lưu hóa động blend NBR/PP/ZDMA /PP -g- MA [38] 42 Hình 1.18 Mô men xoắn của blend NBR/PP/ZDMA/PP-g-MA trong quá trình lưu hóa động ở các hàm lượng tương hợp khác nhau [38] Hình 1.19 Đường góc tổn hao cơ học tanδ phụ thuộc vào nhiệt độ ở tần số 10Hz trong quá trình lưu hóa động của blend NBR/PP/ZDMA/ PP-g-MA [38] Ragunathan Santiagoo và cộng sự đã sử dụng PPMAH để nâng cao khă năng tương hợp polyme PP/NBR/palm kernel shell (PKS) [79]. Nghiên cứu ảnh hưởng của chất tương hợp PPMAH lên tính chất cơ học và hình thái học của blend PP/NBR/PKS. PP và NBR là hai polyme không tương hợp với nhau do vậy được cải thiện bằng chất tương hợp PPMAH. Hỗn hợp được nóng chảy ở 1800C và tốc độ là 15 vòng/phút với các tỷ lệ là (100/0/10, 80/20/10, 70/30/10, 60/40/10, 50/50/10, 40/60/10) với cố định 5% PPMAH. Tăng NBR làm giảm độ bền kéo và mô đun Young của blend PP/NBR/PKS nhưng làm tăng độ giãn dài tại điểm gãy. Kết quả cho thấy độ bền kéo cao và mô đun Young đã thu được khi cho chất tương hợp PPMAH cao hơn khi không có PPMAH (hình 1.20). Hình 1.20 Biểu đồ độ bền kéo và mô đun đàn hồi của blend PP/NBR/PKS [79] Theo BeeHive [31], đã khảo sát tính chất cơ học của hệ blend NBR/PP sử dụng chất tương hợp là PP-g-MA, kết quả cho như trong bảng 1.6. 43 Bảng 1.6 Tính chất cơ lý và độ kết tinh của blend PP/NBR Tính chất P100 P70 P50 P30 P0 Độ bền kéo đứt (MPa) 35 18,3 9,2 3,5 0,475 Mô đun (MPa) 500 250 135 47 1,5 Độ giãn dài khi đứt (%) 15,6 95,58 43,45 38,64 1267 Độ bền xé (N/m) 117,90 85,40 50 21,10 5,36 Độ bền va đập (J/m2) 1110 1008 320 1448 - Độ cứng Shore A 95 95 93 83 28 Độ kết tinh (%) 55,3 33,9 20,9 13,7 - Từ bảng 1.6, nhận thấy hầu hết các tính chất cơ lý và độ kết tinh của blend giảm khi hàm lượng PP giảm. Bên cạnh những blend được chế tạo từ những polyme mới còn có một số hệ blend được chế tạo từ những polyme tái sinh. Theo G.M. Mamoor và cộng sự [46], Có thể sử dụng nhựa nhiệt dẻo tái sinh PP kết hợp với cao su NBR để tạo cao su nhiệt dẻo. Tính chất của blend tạo thành không nhỏ hơn nhiều so với PP chưa tái sinh. Còn H. Ismail, D. Galpaya & Z. Ahmad [50], nghiên cứu chế tạo cao su nhiệt dẻo trên cơ sở cao su NBR tái sinh và nhựa nhiệt dẻo PP so với hệ blend NBR/PP có cao su NBR tái sinh. Kết quả cũng nhận thấy rằng với hệ sử dụng cao su NBR tái sinh cho tính chất cơ lý không nhỏ hơn nhiều khi sử dụng hệ cao su NBR mới. Từ nghiên cứu tổng quan cho thấy trên thế giới hệ blend NBR/PP đã được nghiên cứu và chế tạo. Với bản chất hóa học của NBR và PP là khác nhau, NBR là polyme phân cực còn PP là polyme không phân cực nên 2 polyme này không tương hợp với nhau. Để chúng có thể tương hợp, người ta dùng các chất trợ tương hợp như: Polypropylen ghép anhydric maleic (PP-g-MA), như phenolic (Ph-PP) hay hệ chất PP-g-MA khi có mặt kẽm dimetacrylat (ZDMA), nhựa phenolic và trợ xúc tác clorua thiếc SnCl2. Dù sử dụng hệ tương hợp nào thì mục đích cuối cùng cũng mong muốn tạo ra một blend có độ bền cơ lý, độ bền xăng dầu mỡ tốt. Tuy nhiên, tùy vào mục đích sử dụng vật liệu này, mà mỗi hệ chất trợ tương hợp có một ưu nhược điểm nhất định. Để hướng tới môi trường xanh, sạch, đẹp và an toàn sức khỏe cho cộng đồng, bên cạnh các chương trình tăng trưởng xanh thì các quá trình công nghệ nói chung, các nghiên cứu, các nhà máy, xưởng chế tạo ra những vật liệu nói riêng đều phải quan tâm đến vấn đề giảm thiểu phát thải ra môi trường. Ở đề tài này, tác giả mong muốn chế tạo được blend NBR/PP, chọn chất trợ tương hợp là chất thông dụng, dễ kiếm, đặc biệt không gây độc hại cho cả người chế tạo, người sử dụng và giảm thiểu phát thải ra môi trường. 44 CHƯƠNG 2. NGUYÊN VẬT LIỆU VÀ PHƯƠNG PHÁP NGHIÊN CỨU 2.1 Nguyên vật liệu và thiết bị 2.1.1 Nguyên liệu ➢ Cao su butadien nitril (NBR) Kumho của Hàn Quốc, với hàm lượng acrylonitril là 35%, ở nhiệt độ thường có dạng bánh, màu vàng có khối lượng riêng 0,98g/cm3. Có công thức cấu tạo như sau : ➢ Nhựa polypropylen (PP 1102K) (Advanced Petrochemical Company) có chỉ số chảy 3,4g/10 phút (230oC; 2,16kg), ở nhiệt độ thường là dạng hạt có khối lượng riêng là 0,91g/cm3. Có công thứ cấu tạo như sau: ➢ Chất trợ tương hợp polypropylen ghép anhydrit maleic (PP-g-MA), của Trung Quốc có chỉ số chảy 13,5g/10 phút (190oC; 2,16kg) có hàm lượng MA là 5%. Có công thức cấu tạo như sau : ➢ Chất trợ tương hợp Fusabond P353 (là copolyme của PP ghép với anhydrit maleic) của Canada, có chỉ số chảy 22,4g/10 phút (160oC, 325g). ➢ Xúc tiến lưu hóa DM, TMTD loại kỹ thuật của Singapore, các chất độn và phụ gia loại kỹ thuật của Trung Quốc. ➢ Than đen HAF 330 và HAF 660 loại kỹ thuật của Trung Quốc. 2.1.2 Thiết bị 2.1.2.1 Thiết bị chế tạo ➢ Máy trộn kín Plastic-corder® Lab-Station N50-EHT, của hãng Brabender (Đức) có các thông số trong bảng 2.1 và hình 2.1. 45 Bảng 2.1 Các thông số chủ yếu của máy trộn kín Loại trục trộn Thể tích tối đa, cm3 Momen xoắn tối đa, N.m Nhiệt độ tối đa, 0C Dùng cho cao su 80 200 500 Hình 2.1 Thiết bị trộn kín Brabender ➢ Máy cán hai trục SLIM (Trung Quốc) ➢ Máy ép Gotech (Đài Loan) 2.1.2.2 Thiết bị phân tích ➢ Kính hiển vi điện tử quét (SEM) JEOL JSM 6360LV và FE-SEM JSM 6500F (Nhật) và bộ phận phân tích X EDS của Oxford Instrument. Hình 2.2 Kính hiển vi điện tử phát xạ trường và phân tích nguyên tố FE-SEM/EDS 46 ➢ Máy phân tích khối lượng (TGA, DTG) trên máy NETZSCH STA 409 PC/PG ➢ Máy phân tích nhiệt lượng vi sai quét DSC trên máy SETARAM DSC 131 và SETARAM TGA-DSC 1600 (Pháp) ➢ Máy đo lưu hóa Ektron EKT 2000P (Đài Loan) Hình 2.3 Máy đo lưu hóa Ektron EKT 2000P ➢ Máy đo cơ lý vạn năng Universal Tensile tester Instron 550 (Mỹ). ➢ Thiết bị đo DMA 8000 dynamic Mechanical Analyser- PerkinElmer Hình 2.4 Thiết bị đo DMA 8000 dynamic Mechanical Analyser- PerkinElmer ➢ Máy đo độ cứng shore A TECLOCKGS 709N (Nhật). ➢ Đồng hồ đo độ dày TECLOCK có thang đo 0-30mm (Nhật Bản) ➢ Cân phân tích, độ chính xác 0,001g. ➢ Thước panme (Trung Quốc). 47 2.2 Phương pháp nghiên cứu 2.2.1 Phương pháp chế tạo mẫu cao su NBR 2.2.1.1 Thành phần phối liệu cao su chế tạo vật liệu Nghiên cứu tài liệu trong và ngoài nước, đưa ra 3 phối liệu cao su như trong bảng 2.2 dưới đây: Bảng 2.2 Thành phần phối liệu cao su NBR TT Hóa chất Đơn vị Phối liệu 1 Phối liệu 2 Phối liệu 3 1 Cao su acrylonitril butadien (NBR) pkl 100 100 100 2 Axit stearic pkl 2 1 1 3 ZnO pkl 5 6 4 4 Phòng lão RD pkl 2 2 2 5 Than đen pkl 40 40 40 6 DOP pkl 2,5 2,5 2,5 7 Xúc tiến DM pkl 1,5 1 0,5 8 Xúc tiến TMTD pkl 0,5 0,5 1 9 Lưu huỳnh pkl 2,0 2,0 2,0 2.2.1.2 Quy trình chế tạo ➢ Giai đoạn 1: Trộn hợp trên máy trộn kín Brabender tốc độ 50 vòng/phút. • Bước 1: Trộn hỗn hợp cao su lần lượt với RD, ZnO, axit stearic, than, DOP trong khoảng thời gian 9 phút ở nhiệt độ 100oC. • Bước 2: Trộn hỗn hợp ở giai đoạn 1 với hệ xúc tiến lưu hóa DM, TMTD, lưu huỳnh trong khoảng thời gian 6 phút ở nhiệt độ 50oC. ➢ Giai đoạn 2: Cán hỗn hợp đã trộn thành tấm mỏng trên máy trộn hở hai trục. ➢ Giai đoạn 3: Ép lưu hóa tại điều kiện nhiệt độ T=150oC,155oC,160oC; áp suất P= 70kgf/cm2; thời gian ép t= 7 phút. 2.2.2 Phương pháp chế tạo mẫu blend NBR/PP 2.2.2.1 Chế tạo mẫu blend NBR/PP Sau khi nghiên cứu lựa chọn được phối liệu cao su, tiến hành chế tạo blend NBR/PP với các hàm lượng PP khác nhau có và không có mặt chất trợ tương hợp bằng phương pháp lưu hóa động. 2.2.2.2 Quá trình chế tạo (3 quy trình chế tạo theo 3 phương pháp) ➢ Phương pháp I: Cán luyện kết hợp với trộn kín Các bước thí nghiệm được thể hiện trong hình 2.5 dưới đây: 48 Hình 2.5 Quy trình chế tạo blend NBR/PP theo phương pháp I Giai đoạn 1: Cao su NBR được sơ và hỗn luyện trên máy cán hai trục ở nhiệt độ phòng. Giai đoạn 2: PP được nóng chảy trên máy luyện kín ở nhiệt độ 1600C trong khoảng 2 phút, cho hỗn hợp cao su NBR ở giai đoạn 1 vào để chế tạo blend. ➢ Phương pháp II: Trộn kín hoàn toàn theo 3 giai đoạn Hình 2.6 Quy trình chế tạo blend NBR/PP theo phương pháp II ➢ Phương pháp III: Trộn kín hoàn toàn theo 1 giai đoạn 49 Hình 2.7 Quy trình chế tạo blend NBR/PP theo phương pháp III Blend NBR/PP, sau khi trộn trong máy trộn kín theo từng phương pháp, được ép nóng ở 1900C trong 5 phút thành tấm mỏng 2mm để thử các tính chất cơ học. 2.2.3 Phương pháp xác định tính chất, cấu trúc của vật liệu 2.2.3.1 Phương pháp xác định độ bền kéo đứt của vật liệu Độ bền kéo đứt là ứng suất kéo ghi được tại thời điểm mẫu đứt. Độ bền kéo đứt của mẫu vật liệu cao su blend được xác định theo tiêu chuẩn TCVN 4509: 2006 hoặc ISO 37 - 2006. Mẫu đo độ bền kéo đứt được chuẩn bị theo dạng mái chèo như được mô tả ở hình 2.8 dưới đây: Hình 2.8 Mẫu đo độ bền kéo đứt Độ bền kéo đứt được tính theo công thức: Sđ = Trong đó: Sđ: độ bền kéo đứt (MPa) hay N/mm2. F: lực kéo đứt mẫu. B: bề rộng mẫu (chỗ nhỏ nhất) trước khi kéo (mm). h: chiều dày mẫu (chỗ nhỏ nhất) trước khi kéo (mm). Điều kiện đo: nhiệt độ 25oC, độ ẩm 65%, tốc độ kéo 100 mm/phút. 50 2.2.3.2 Phương pháp xác định độ giãn dài khi đứt Độ giãn dài khi đứt là độ giãn khi kéo trên chiều dài thử tại điểm đứt. Các tiêu chuẩn về mẫu đo và phép đo giống như phương pháp xác định độ bền kéo đứt (theo TCVN 4509 : 2006) trên máy đo cơ lý vạn năng INSTRON 5582 100kN (Mỹ). Độ giãn dài khi đứt được tính theo công thức sau: Eb = Trong đó: Eb: độ giãn dài tương đối khi đứt (%) : độ dài giữa 2 điểm được đánh dấu lên mẫu trước khi kéo (mm) : độ dài giữa 2 điểm đánh dấu trên mẫu ngay khi đứt (mm) 2.2.3.3 Phương pháp xác định độ giãn dài dư Sau khi mẫu kéo đứt, đợi 3 phút để mẫu ổn định rồi tiến hành đo khoảng cách 2 điểm được đánh dấu trước. Tính theo công thức: Edư = Trong đó: Edư: độ giãn dài dư (%) : độ dài giữa 2 điểm được đánh dấu trư

File đính kèm:

luan_an_nghien_cuu_che_tao_blend_giua_polypropylen_va_cao_su.pdf

luan_an_nghien_cuu_che_tao_blend_giua_polypropylen_va_cao_su.pdf Bia luan an.pdf

Bia luan an.pdf Mẫu 5- thông tin tóm tắt về những KL mới.pdf

Mẫu 5- thông tin tóm tắt về những KL mới.pdf Tom tat luan an.pdf

Tom tat luan an.pdf