Luận án Nghiên cứu chế tạo cảm biến khí CO và CO₂ trên cơ sở vật liệu dây nano SnO₂

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu chế tạo cảm biến khí CO và CO₂ trên cơ sở vật liệu dây nano SnO₂", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu chế tạo cảm biến khí CO và CO₂ trên cơ sở vật liệu dây nano SnO₂

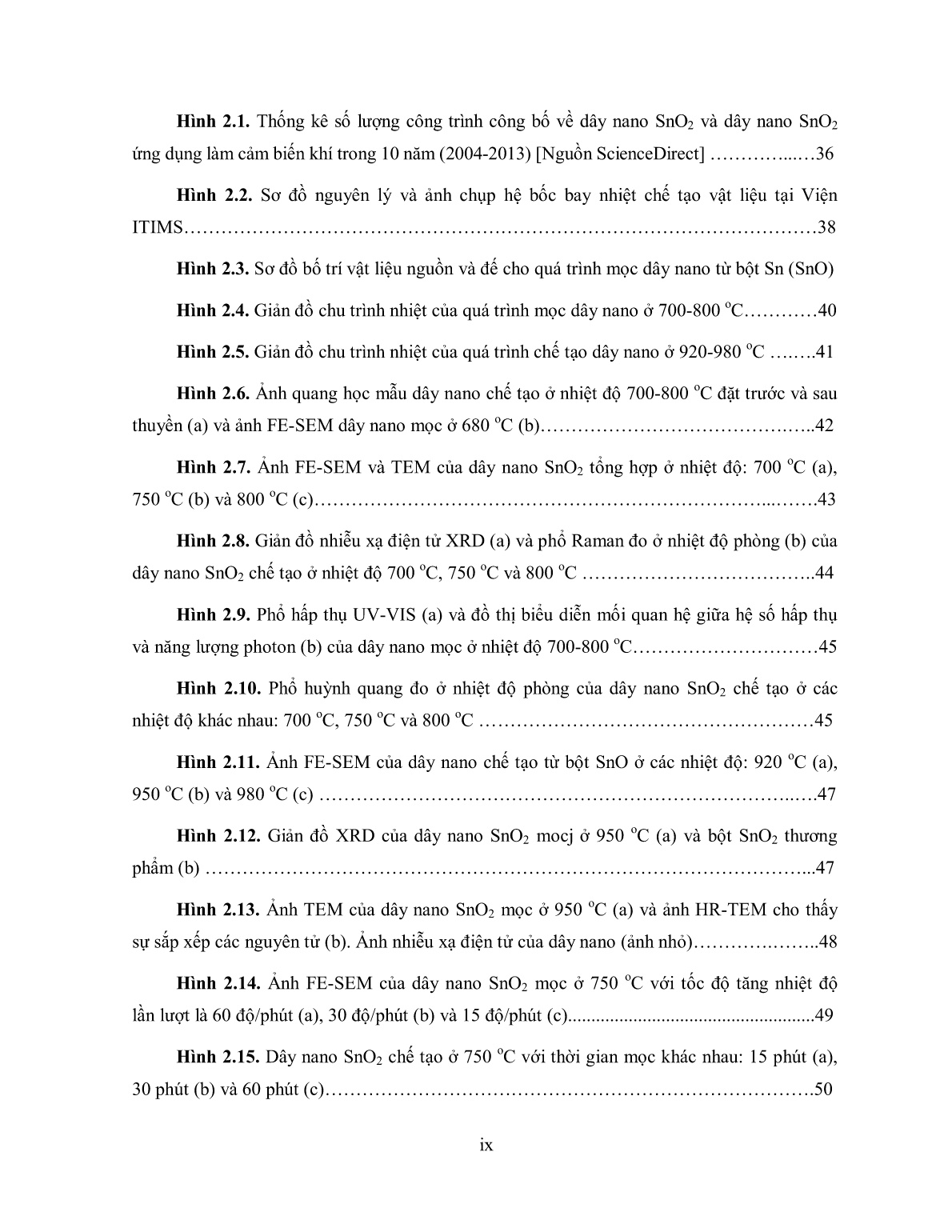

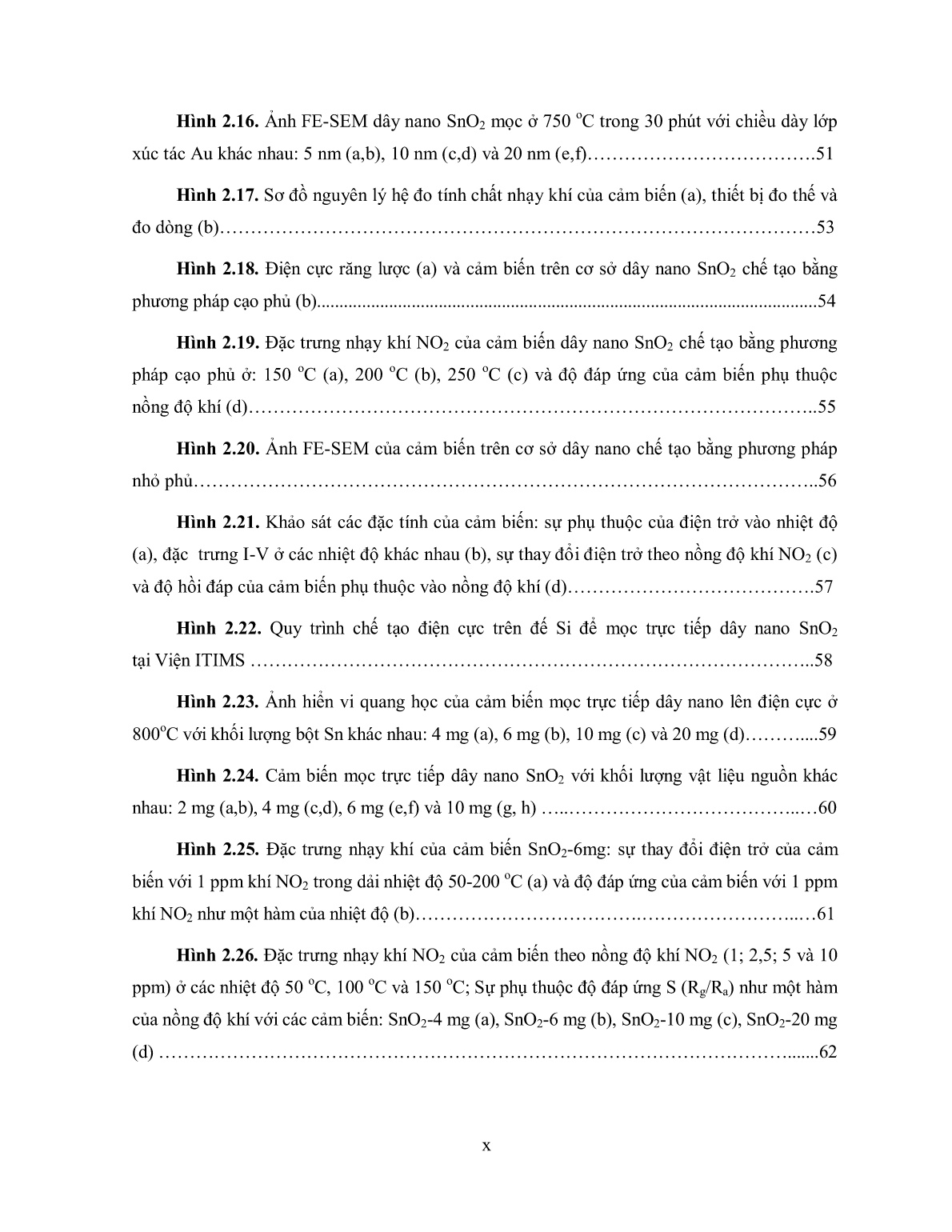

t độ (b). So với dây nano ZnO cảm biến dây nano SnO2 có nhiệt độ làm việc tối ưu thấp hơn. Các kết quả nghiên cứu trước đây về cảm biến dây nano SnO2 kiểu tiếp xúc dây-dây cho thấy nhiệt độ làm việc tối ưu cũng không đồng nhất. Choi và các cộng sự công bố nhiệt độ làm việc tối ưu của cảm biến loại này là 200 oC [153], trong khi Kim và các cộng sự lại công bố nhiệt độ làm việc tối ưu của cảm biến này là 300 oC [70]. Nhiệt độ làm việc tối ưu của các công trình này đều cao hơn so với kết quả nghiên cứu của chúng tôi. Có thể nhận thấy ngay rằng, mật độ dây nano SnO2 trên điện cực có ảnh hưởng mạnh đến tính chất nhạy khí NO2. Vì vậy, chúng tôi đã tiến hành nghiên cứu đặc trưng nhạy khí NO2 của 4 mẫu cảm biến chỉ ở 3 nhiệt độ làm việc là 50, 100 và 150 oC (xung quanh nhiệt độ tối ưu) và với nồng độ khí NO2 là 1-10 ppm. 50 75 100 125 150 175 200 6 9 12 15 18 21 24 S ( R g /R a ) @ 1ppm khÝ NO 2 NhiÖt ®é lµm viÖc ( o C) (b) 200 300 400 500 600 100 200 300 400 500 600 700 150 o C 200 o C 100 o C R ( k ) t (s) 50 o C 100 o C 150 o C 200 o C 50 o C (a) 62 Hình 2.26. Đặc trưng nhạy khí NO2 của cảm biến theo nồng độ khí NO2 (1; 2,5; 5 và 10 ppm) ở các nhiệt độ 50 oC, 100 oC, 150 oC và sự phụ thuộc độ đáp ứng S (Rg/Ra) như một hàm của nồng độ khí với các cảm biến: SnO2-4 mg (a), SnO2-6 mg (b), SnO2-10 mg (c) và SnO2-20 mg (d). Đặc trưng nhạy khí của các mẫu cảm biến dây nano SnO2-4 mg được trình bày trên Hình 2.26a. Có thể nhận thấy rằng, điện trở của tất cả các mẫu cảm biến dây nano SnO2 tăng khi tiếp xúc với khí NO2 do SnO2 là vật liệu bán dẫn loại n. Quan sát Hình 2.26(a1-a3) ta có thể nhận thấy rằng, cảm biến SnO2-4 mg đáp ứng và hồi phục khá tốt ở các nhiệt độ 50 oC, 100 oC và 150 oC. Sự phụ thuộc của độ đáp ứng vào nồng độ khí được thể hiện trên Hình 500 1000 1500 100k 1M 10M 500 1000 1500 500 1000 1500 2 4 6 8 10 40.0 80.0 120.0 160.0 1 0 5 2 .5 1 p p m SnO 2 -4mg @NO 2 & 50 o C R ( ) 1 0 1 0 5 2 .5 1 p p m SnO 2 -4mg @NO 2 & 100 o C SnO 2 -4mg @NO 2 & 150 o C 1 p p m 2 .5 5 S ( R a/ R g ) @ 50 o C @ 100 o C @ 150 o C 500 1000 1500 10k 100k 1M 500 1000 1500 150 300 450 2 4 6 8 10 20 40 60 80SnO2-6mg @ NO2&50 o C 1 0 2 .5 5 1 p p m R ( ) 1 0 5 2 .5 1 p p m SnO 2 -6mg @NO 2 &100 o C SnO 2 -6mg @NO 2 &150 o C 1 0 5 2 .5 1 p p m @ 50 o C @ 100 o C @ 150 o C S ( R a/ R g ) 400 800 1200 4.0k 8.0k 12.0k 16.0k 200 400 600 200 400 600 2 4 6 8 10 4 8 12 16 SnO 2 -20 mg @NO 2 &50 o C SnO 2 -20 mg @NO 2 &100 o C 2 .5 5 1 0 1 p p m t (s) 1 0 5 2 .5 t (s) 1 p p m 1 0 52 .5 1 p p m SnO 2 -20 mg @NO 2 &150 o C t (s) R ( ) @ 50 o C @ 100 o C @ 150 o C NO 2 (ppm) S ( R g /R a ) 400 800 1200 1k 10k 100k 300 600 900 300 600 900 2 4 6 8 10 10 20 30 40 50 60SnO2-10 mg @NO2&50 o C 2 .5 5 1 0 1 p p m 5 1 0 2 .5 SnO 2 -10 mg @NO 2 &100 o C 1 p p m 1 0 5 1 p p m 2 .5 SnO 2 -10 mg @NO 2 &150 o C R ( ) @ 50 o C @ 100 o C @ 150 o C S ( R g /R a ) (a1) (a2) (a3) (a4) (b4) (b3)(b2)(b1) (c1) (c2) (c3) (c4) (d4) (d3)(d2) (d1) 63 2.26a4. Có thể nhận thấy rằng, độ đáp ứng của cảm biến ở nhiệt độ làm việc 50 và 100 oC khá tương tự nhau. Tuy nhiên, khi nhiệt độ làm việc của cảm biến ở 150 oC thì cảm biến có độ đáp ứng kém hơn so với hai trường hợp trên. Khi nồng độ khí tăng từ 1 ppm đến 10 ppm, thì độ đáp ứng (Rg/Ra) tăng từ 18,8 đến 117. Độ đáp ứng này tương đương với các công bố trước đây về cảm biến khí NO2 trên cơ sở dây nano SnO2 [153]. Như vậy, cảm biến dây nano mọc trực tiếp lên điện cực có độ đáp ứng cao hơn rất nhiều so với cảm biến khí sử dụng dây nano chế tạo bằng phương pháp gián tiếp như đã trình bày ở trên đồng thời nó còn có nhiệt độ làm việc tối ưu thấp hơn. Đặc trưng nhạy khí của các mẫu cảm biến còn lại là SnO2-6 mg, SnO2-10 mg và SnO2- 20 mg được chỉ ra trên Hình 2.26(b-d). Quan sát đồ thị biểu diễn sự phụ thuộc độ đáp ứng vào nồng độ khí có thể thấy rằng đối với cảm biến dây nano mọc trực tiếp kiểu bắc cầu thì khi khối lượng vật liệu nguồn càng tăng lên thì độ đáp ứng của cảm biến giảm xuống. Mẫu cảm biến dây nano SnO2-10 mg có độ đáp ứng tương đối đồng đều nhau trong khoảng nhiệt độ 50-150 oC. Trong khi mẫu cảm biến SnO2-20 mg có sự khác nhau khá lớn cũng trong khoảng nhiệt độ làm việc này. Tuy nhiên, nhiệt độ làm việc tối ưu của cảm biến cũng vào khoảng 100 oC. Để so sánh độ đáp ứng của các mẫu cảm biến này, chúng tôi tiến hành biểu diễn độ đáp ứng như một hàm của nồng độ khí tại 100 oC trên cùng một đồ thị như ở Hình 2.27. Hình 2.27. Độ đáp ứng của cảm biến phụ thuộc vào nồng độ khí NO2 với cảm biến SnO2-4 mg, SnO2-6 mg, SnO2-10 mg và SnO2-20 mg ở nhiệt độ 100 oC. 0 2 4 6 8 10 0 20 40 60 80 100 120 SnO2-2.5 mg SnO 2 -5.0 mg SnO 2 -10 mg SnO 2 -20 mg NO 2 (ppm) S ( R g /R a ) 64 Có thể nhận thấy rằng, mẫu cảm biến dây nano SnO2-4 mg có mật độ dây nano giữa hai khe điện cực là ít nhất nhưng độ đáp ứng với 10 ppm khí NO2 ở 100 oC là cao nhất (khoảng 117 lần), trong khi giá trị này của cảm biến SnO2-6 mg, -10 mg và -20 mg lần lượt là 53, 46 và 11 lần. Điều này có thể rút ra kết luận rằng, mật độ dây nano càng thấp thì cảm biến có độ đáp ứng càng cao với khí NO2. Tuy nhiên, chúng tôi không thể giảm mật độ dây nano trên hai điện cực nữa, vì việc sử dụng khối lượng bột nguồn nhỏ hơn 4 mg thì dây nano khá ngắn không thể tạo tiếp xúc dây/dây giữa hai bản điện cực. Trong công bố trước đây của Kim và các công sự cũng đã chứng minh rằng khi tăng khoảng cách giữa 2 bản điện cực (tương đương như việc giảm mật độ dây nano) thì độ đáp ứng của cảm biến dây nano SnO2 với khí NO2 cũng tăng lên [19]. Với quy trình chế tạo vật liệu của chúng tôi thì việc tăng khối lượng bột nguồn Sn sẽ làm chiều dài của dây nano SnO2 tăng rất nhanh dẫn đến dây nano có thể nối từ bản điện cực này sang bảng điện cực bên kia. Do đó, sẽ làm giảm số lượng các tiếp xúc dây/dây của vật liệu ở hai phía của điện cực. Như vậy, khi mật độ dây nano giữa khe điện cực tăng thì độ đáp ứng với khí NO2 lại giảm. Điều này có thể được giải thích như sau: Độ dẫn của cảm biến trên cơ sở dây nano kiểu bắc cầu được đóng góp bởi từng dây nano và các tiếp xúc dây/dây. Dây nano SnO2 có đường kính khoảng 100 nm, giá trị này lớn hơn chiều dài Debye nên ảnh hưởng của khí NO2 với độ dẫn của dây nano có thể bỏ qua. Trong trường hợp này, sự thay đổi độ dẫn tại các cầu nối dây nano do sự thay đổi rào thế sẽ quyết định độ đáp ứng khí của cảm biến kiểu bắc cầu. Chúng tôi đưa ra 3 mô hình mạch đơn giản tương ứng với 3 cấu trúc dây nano trên điện cực kiểu bắc cầu như mô tả trên Hình 2.28 để minh chứng cho những lập luận ở trên. Trong các mô hình trên, điện trở của cảm biến được đóng góp bởi điện trở của dây nano (Rw) và điện trở của các tiếp xúc dây-dây (Rj). Mô hình thứ nhất mô tả trường hợp lý tưởng khi chỉ có các dây nano nối qua hai điện cực, độ hồi đáp của cảm biến là A (Hình 2.28a). Mô hình thứ hai giả thiết chỉ có các tiếp xúc dây-dây giữa hai điện cực của cảm biến (Hình 2.28b) và độ hồi đáp là B. Như đã trình bày ở trên, độ đáp ứng của cảm biến tiếp xúc dây-dây cao hơn so với cảm biến dẫn bằng dây nano nên B lớn hơn A. Ở mô hình thứ ba là sự kết hợp của cả hai mô hình trên tức là cảm biến bao gồm cả các tiếp xúc dây-dây và dây nano nối qua hai điện cực, do đó độ dẫn của cảm biến sẽ nằm giữa A và B. Sự đóng góp của A và B phụ thuộc vào số tiếp xúc dây-dây và chiều dài dây nano. Trong các cảm biến chúng tôi chế tạo ở trên thì cảm biến SnO2-4 mg chỉ có các tiếp xúc dây-dây giữa hai điện cực nên đúng với mô hình thứ hai, trong khi các cảm biến còn lại bao gồm cả các tiếp xúc dây-dây và các dây nano nối trực tiếp giữa hai điện cực nên đúng với mô hình thứ ba. 65 Hình 2.28. Mô hình cảm biến dây nano kiểu bắc cầu: dây nano nối trực tiếp hai điện cực (a), các tiếp xúc dây-dây của dây nano giữa hai điện cực (b) và kết hợp cả hai mô hình trên (c). Có thể nhận thấy cảm biến dây nano SnO2 mọc trực tiếp kiểu bắc cầu làm việc ở nhiệt độ thấp cho nên độ chọn lọc của cảm biến này cũng cần phải được nghiên cứu. Vì vậy, chúng tôi đã tiến hành đo sự thay đổi của điện trở của cảm biến SnO2-4 mg với một số loại khí tiêu biểu như CO (10 ppm), H2S (10 ppm), C2H5OH (100 ppm), NH3 (100 ppm) và NO2 (1 ppm) ở nhiệt độ 100 oC và kết quả được trình bày trên Hình 2.29. Hình 2.29. Độ chọn lọc của cảm biến dây nano SnO2-4 mg khi đo với các loại khí khác nhau: CO (10 ppm), H2S (10 ppm), C2H5OH (100 ppm), NH3 (100 ppm) và NO2 (1 ppm) ở 100 oC. 0 200 400 600 800 1000 1200 1400 100 200 300 400 500 600 700 800 1 ppm NO 2 CO 100 ppm10 ppm 100 ppm R ( k ) t (s) 10 ppm NH 3H2S C2H5OH 66 Ta có thể nhận thấy rằng, cảm biến dây nano SnO2 có sự thay đổi điện trở khá lớn khi thổi 1 ppm khí NO2 trong khi thổi các khí với nồng độ khác nhau thì điện trở hầu như không thay đổi. Độ đáp ứng của cảm biến với 1 ppm khí NO2 là khoảng 22 trong khi độ đáp ứng với 10 ppm CO, 10 ppm H2S, 100 ppm C2H5OH và 100 ppm NH3 chỉ khoảng 1,1-1,3 ở nhiệt độ 100oC. Kết quả này cho thấy, cảm biến dây nano SnO2 có độ chọn lọc tốt với khí NO2. 2.3.5. Cảm biến chế tạo bằng phương pháp mọc trực tiếp kiểu mạng lưới (Network- nanowires) Trong phần này, chúng tôi sẽ trình bày một công nghệ chế tạo cảm biến dây nano SnO2 đơn giản và hiệu quả hơn so với công nghệ đã đề cập ở trên gọi là cảm biến dây nano dạng mạng lưới. Việc chế tạo cảm biến kiểu dây-dây phải sử dụng loại điện cực chế tạo bằng công nghệ vi điện cực khá phức tạp. Đế Al2O3 chưa được đánh bóng được sử dụng cho việc chế tạo cảm biến, loại đế này thường rẻ hơn rất nhiều so với loại đế được đánh bóng. Quy trình công nghệ chế tạo cảm biến dạng màng mỏng được mô tả trên Hình 2.30. Hình 2.30. Quy trình chế tạo cảm biến mọc trực tiếp dây nano SnO2 lên đế Al2O3. 67 Quy trình chế tạo loại cảm biến gồm 3 bước: Bước 1 là phủ lớp Au có chiều dầy từ 5- 10 nm làm màng xúc tác cho quá trình mọc dây nano SnO2 bằng phương phún xạ; Bước 2 là phủ lớp Pt làm điện cực sử dụng mặt nạ kim loại bằng phương pháp phún xạ và khoảng cách giữa hai bản điện cực được thiết kế là 1 mm; Bước 3 là tiến hành mọc dây nano SnO2 bằng phương pháp bốc bay nhiệt ở nhiệt độ 750 oC với bột nguồn là Sn. Cảm biến sau khi chế tạo như trình bày Hình 2.30(e) và hình thái dây nano SnO2 mọc trên đế Al2O3 được trình bày trên Hình 2.30(f). Đối với quy trình này có 12 cảm biến được chế tạo trên cùng một phiến. Đối với cảm biến loại này khoảng cách giữa hai điện cực là 1 mm, nên chiều dày lớp dây nano mọc trên đế ảnh hưởng mạnh đến điện trở cũng như độ nhạy khí. Để khảo sát ảnh hưởng của chiều dày lớp vật liệu chúng tôi đã tiến hành nghiên cứu tính chất nhạy khí của 3 mẫu cảm biến mọc trên đế Al2O3 ở 750 oC với khối lượng bột Sn là 0,05; 0,1 và 0,15 g. Kết quả khảo sát tính chất nhạy khí chỉ ra trên Hình 2.31. Chúng tôi nhận thấy rằng, với mẫu cảm biến mọc với khối lượng bột nguồn là 100 mg có độ lặp lại cũng như độ đáp ứng cao hơn so với các mẫu cảm biến còn lại (Hình 2.31b). Vì vậy, trong các nghiên cứu sẽ trình bày dưới đây, chúng tôi chế tạo các cảm biến với khối lượng vật liệu nguồn Sn là 100 mg. Hình 2.31. Độ đáp ứng với 0,5 ppm khí NO2 ở 200 oC của các cảm biến chế tạo với khối lượng vật liệu nguồn khác nhau: 0,05 g (a); 0,1 g (b) và 0,15 g (c). Khác với loại cảm biến kiểu tiếp xúc dây-dây, thì cảm biến dây nano SnO2 dạng mạng lưới thường có điện trở lớn cỡ vài chục MΩ. Qua nghiên cứu chúng tôi nhận thấy rằng cảm biến dây nano kiểu mạng lưới có độ đáp ứng với khí NO2 được cải thiện đáng kể, nghĩa là điện trở tăng rất mạnh từ thang MΩ đến GΩ khi đo với các nồng độ khí lớn hơn 1 ppm. Do hệ đo của chúng tôi tại thời điểm thực hiện nghiên cứu này không thể đo các điện trở cỡ GΩ, 50 100 150 200 250 5 10 15 20 50 100 150 200 250 50 100 150 200 250 t (s)t (s) S (R g /R a ) t (s) C¶m biÕn 1: SnO 2 - 50 mg (a) @0,5 ppm & 200 o C @0,5 ppm & 200 o C (b) C¶m biÕn 3: SnO2-150mgC¶m biÕn 2: SnO2-100mg @0,5 ppm & 200 o C (c) 68 nên chúng tôi chỉ nghiên cứu tính chất nhạy khí NO2 của mẫu cảm biến này ở các nồng độ 0,1; 0,25; 0,5 và 1 ppm và ở các nhiệt độ 150 oC, 200 oC và 250 oC. Đặc trưng nhạy khí của cảm các mẫu cảm biến dây nano SnO2 dạng màng được trình bày trên Hình 2.32. Sự thay đổi của điện trở của mẫu cảm biến dây nano sau khi mọc với khí NO2 ở các nồng độ 0,1; 0,25; 0,5 và 1 ppm ở các nhiệt độ 150, 200 và 250 oC được trình bày trên các Hình 2.32(a). Có thể thấy rằng, cảm biến có sự thay đổi điện trở khá mạnh khi tiếp xúc với khí NO2. Ngoài ra, chúng có đặc trưng đáp ứng và hồi phục khá tốt khi tiếp xúc với các chu kỳ khí NO2 và không khí. Ngoài ra, từ đặc trưng thay đổi điện trở ta có thể nhận thấy ngay rằng, cảm biến có độ nhạy tốt nhất ở nhiệt độ 150 oC. Độ đáp ứng của cảm biến khi tiếp xúc với nồng độ khí NO2 từ 0,1 ppm đến 1 ppm tương ứng trong khoảng từ 9,2 đến 168,2 (Hình 2.32d). Độ đáp ứng này cao hơn rất nhiều so với cảm biến kiểu tiếp xúc dây-dây ở trên cũng như các công trình công bố trước đây [19,153]. Cảm biến sẽ có độ đáp ứng cao hơn khi nhiệt độ làm việc dưới 150 oC. Tuy nhiên, khi nhiệt độ làm việc dưới 150 oC sẽ dẫn đến một số nhược điểm sau: (1) cảm biến có điện trở rất lớn dẫn đến khó khăn cho việc đo tín hiệu vì khoảng cách giữa 2 điện cực là 1 mm và (2) thời gian đáp ứng và hồi phục rất dài khó ứng dụng làm cảm biến trong thực tế. Vì vậy, chúng tôi đã chọn nhiệt độ 150 oC là nhiệt độ làm việc tối ưu của cảm biến dây nano SnO2 dạng màng mỏng. Hình 2.32. Đặc trưng nhạy khí NO2 của cảm biến dây nano SnO2 mọc trên đế Al2O3 ở nhiệt độ: 150 oC (a), 200 oC (b), 250 oC (c) và sự phụ thuộc độ đáp ứng của cảm biến theo nồng độ khí (d). 1000 2000 3000 4000 0.0 30.0M 60.0M 90.0M 120.0M 300 600 900 1200 1500 5.0M 10.0M 15.0M 20.0M 300 600 900 1200 1M 2M 3M 4M 200 400 600 800 1000 40.0 80.0 120.0 160.0 1 ppm 0,5 ppm 0,25 ppm 0,1 ppm SnO 2 - NO 2 , T OP =150 o C t (s) R ( ) R ( ) 1 ppm 0,5 ppm 0,25 ppm 0.1 ppm SnO 2 - NO 2 , T OP =200 o C t (s) SnO 2 - NO 2 , T OP =250 o C 1 ppm 0,25 ppm 0,5 ppm 0,1 ppm t(s) R ( ) S ( R a /R g ) @ 150 o C @ 200 o C @ 250 o C NO 2 (ppb) 69 Từ các kết quả nghiên cứu trên chúng tôi nhận thấy rằng, việc chế tạo cảm biến dây nano SnO2 dạng mạng lưới đơn giản hơn và có độ nhạy cao hơn so với cảm biến kiểu tiếp xúc dây-dây trên hai bản điện cực. Hình 2.32 thể hiện kết quả so sánh độ đáp ứng của hai loại cảm biến theo nhiệt độ làm việc. Có thể nhận thấy rằng, dù bất kỳ ở nhiệt độ làm việc nào, cảm biến dây nano SnO2 dạng mạng lưới đều có độ đáp ứng với khí NO2 tốt hơn. Cảm biến dây nano dạng mạng lưới có độ đáp ứng cao hơn so với cảm biến kiểu tiếp xúc dây-dây có thể được giải thích như sau: Cảm biến dây nano dạng màng có khoảng cách điện cực là 1 mm nên chúng sẽ tạo nhiều tiếp xúc kiểu dây-dây-dây. Do có nhiều các chuyển tiếp dây-dây nối tiếp nhau nên chúng có độ nhạy khí cao hơn so với cảm biến kiểu dây/dây giữa hai bản điện cực. Chúng tôi tiến hành nghiên cứu ảnh hưởng của đế lên tính chất nhạy khí NO2 của cảm biến dây nano SnO2 chế tạo bằng phương pháp bốc bay nhiệt. Cảm biến dây nano kiểu màng được chế tạo như ở trên và sử dụng đế Si đã tạo lớp SiO2 trên bề mặt. Kết quả nghiên cứu tính chất nhạy khí của hai mẫu cảm biến này được trình bày trên Hình 2.33(a,b). Hình 2.33. Đặc trưng nhạy khí của cảm biến dây nano SnO2 dạng màng mỏng chế tạo trên đế SiO2/Si (a) và Al2O3 (b); độ đáp ứng của hai mẫu cảm biến như một hàm của nồng độ khí NO2 (c); ảnh FE-SEM của cảm biến dây nano mọc trên đế Si (d) và Al2O3 (e). 70 Có thể thấy rằng, cảm biến chế tạo trên đế Al2O3 có độ nhạy cao hơn rất nhiều so với cảm biến chế tạo trên đế Si. Thông thường, khi chế tạo dây nano trên đế có phủ Au bằng phương pháp bốc bay nhiệt, thì trước khi hình thành lớp dây nano SnO2, một lớp đệm là vật liệu SnO2 dạng khối có thể nhận thấy trên mặt cắt của hai mẫu cảm biến ở Hình 2.33(d và e). Lớp đệm này chính là nguyên nhân làm cho cảm biến trên đế Si đã đánh bóng có độ nhạy thấp với khí NO2. Đây cũng là nguyên nhân mà rất nhiều công trình nghiên cứu chỉ tập trung vào nghiên cứu các cảm biến dây nano kiểu tiếp xúc dây/dây qua hai điện cực để loại bỏ lớp đệm này. Tuy nhiên, khi chế tạo cảm biến dây nano bằng phương pháp bốc bay nhiệt trên đế Al2O3 chưa đánh bóng (đế rất mấp mô), nên lớp đệm này không thể tạo thành một màng liên tục được như trên đế Si. Do đó, cảm biến màng mỏng dây nano chế tạo trên đế Al2O3 chủ yếu dẫn điện qua mạng lưới các dây nano nên chúng có độ nhạy tốt với khí NO2 hơn so với cảm biến kiểu bắc cầu dây-dây. Như vậy, chúng tôi đã trình bày công nghệ chế tạo cảm biến dây nano SnO2 bằng 4 phương pháp khác nhau là cạo phủ, nhỏ phủ, mọc trực tiếp kiểu bắc cầu và mọc trực tiếp kiểu mạng lưới, đồ thị so sánh một cách tương đối độ đáp ứng của các loại cảm biến này với khí NO2 đo ở 150 oC được trình bày trên Hình 2.34. Hình 2.34. Đồ thị so sánh độ đáp ứng của cảm biến khí NO2 sử dụng dây nano chế tạo bằng phương pháp cạo phủ, nhỏ phủ ở 200 oC và mọc trực tiếp kiểu bắc cầu, kiểu mạng lưới ở 150 oC. 0.1 1 10 1 10 100 @200 o CS (R g /R a ) NO 2 (ppm) C¹o phñ Nhá phñ Mäc trùc tiÕp kiÓu b¾c cÇu Mäc trùc tiÕp kiÓu m¹ng líi @150 o C 71 Chúng ta có thể thấy rằng cảm biến chế tạo bằng cách mọc trực tiếp lên điện cực kiểu mạng lưới có độ đáp ứng với khí NO2 là cao nhất so với các cảm biến còn lại. Trong khi cảm biến chế tạo bằng phương pháp truyền thống (cạo phủ hoặc nhỏ phủ) thì độ đáp ứng khí là khá thấp khi đo ở nồng độ cao. Những phát hiện này có ý nghĩa rất quan trọng trong việc phát triển các loại cảm biến nhằm ứng dụng trong nhiều lĩnh vực khác nhau. 2.4. Kết luận chương 2 Trong chương này tác giả đã thành công trong việc chế tạo dây nano SnO2 bằng phương pháp bốc bay nhiệt ở nhiệt độ 700-800 oC sử dụng vật liệu nguồn là bột Sn và ở nhiệt độ 920-980 oC sử dụng dụng bột SnO. Các quy trình này có nhiều ưu điểm như đơn giản, dễ chế tạo, độ lặp lại cao và có thể điều khiển chiều dài và đường kính dây nano. Một ưu điểm nổi bật trong quy trình chế tạo dây nano của chúng tôi là không cần sử dụng khí mang nên vật liệu có thể mọc ở cả hai phía của vật liệu nguồn với chất lượng tương đối đồng đều. Đặc biệt là quy trình này dễ dàng lặp lại trên các hệ bốc bay nhiệt khác nhau. Ngoài ra, chúng tôi đã tiến hành khảo sát hình thái, cấu trúc của vật liệu bằng các kỹ thuật như XRD, FE-SEM, TEM, phổ huỳnh quang, Các kết quả chỉ ra rằng dây nano chế tạo được là đơn tinh thể với cấu trúc pha Rutile, đường kính trung bình của dây nano khoảng 80-150 nm và chiều dài có thể lên tới hàng trăm micro mét. Đã khảo sát một số yếu tố ảnh hưởng đến quá trình chế tạo dây nano SnO2 bằng phương pháp bốc bay nhiệt như tốc độ nâng nhiệt, thời gian mọc và chiều dày lớp xúc tác. Trên cơ sở các kết quả khảo sát, chúng tôi tìm ra được các điều kiện công nghệ tối ưu cho quy trình chế tạo dây nano là tốc độ nâng nhiệt là 30 độ/phút, chiều dày lớp xúc tác Au là 5 nm. Đối với thời gian mọc thì tùy theo định hướng ứng dụng khác nhau sẽ điều chỉnh sao cho phù hợp nhất. Đã chế tạo thành công cảm biến khí trên cơ sở dây nano SnO2 bằng 4 phương pháp là cạo phủ, nhỏ phủ, mọc trực tiếp lên điện cực kiểu bắc cầu và mạng lưới cũng như khảo sát tính chất nhạy khí NO2 của cảm biến. Trong đó phương pháp chế tạo bằng cách mọc trực tiếp dây nano lên điện cực k

File đính kèm:

luan_an_nghien_cuu_che_tao_cam_bien_khi_co_va_co_tren_co_so.pdf

luan_an_nghien_cuu_che_tao_cam_bien_khi_co_va_co_tren_co_so.pdf BIA TOM TAT.pdf

BIA TOM TAT.pdf BIA.pdf

BIA.pdf THÔNG TIN TÓM TẮT - Tieng Anh.pdf

THÔNG TIN TÓM TẮT - Tieng Anh.pdf THÔNG TIN TÓM TẮT.pdf

THÔNG TIN TÓM TẮT.pdf Tom tat Luan An.pdf

Tom tat Luan An.pdf