Luận án Nghiên cứu chế tạo nam châm kết dính Nd-Fe-B/Fe-Co từ băng nguội nhanh có yếu tố ảnh hưởng của từ trường

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu chế tạo nam châm kết dính Nd-Fe-B/Fe-Co từ băng nguội nhanh có yếu tố ảnh hưởng của từ trường", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

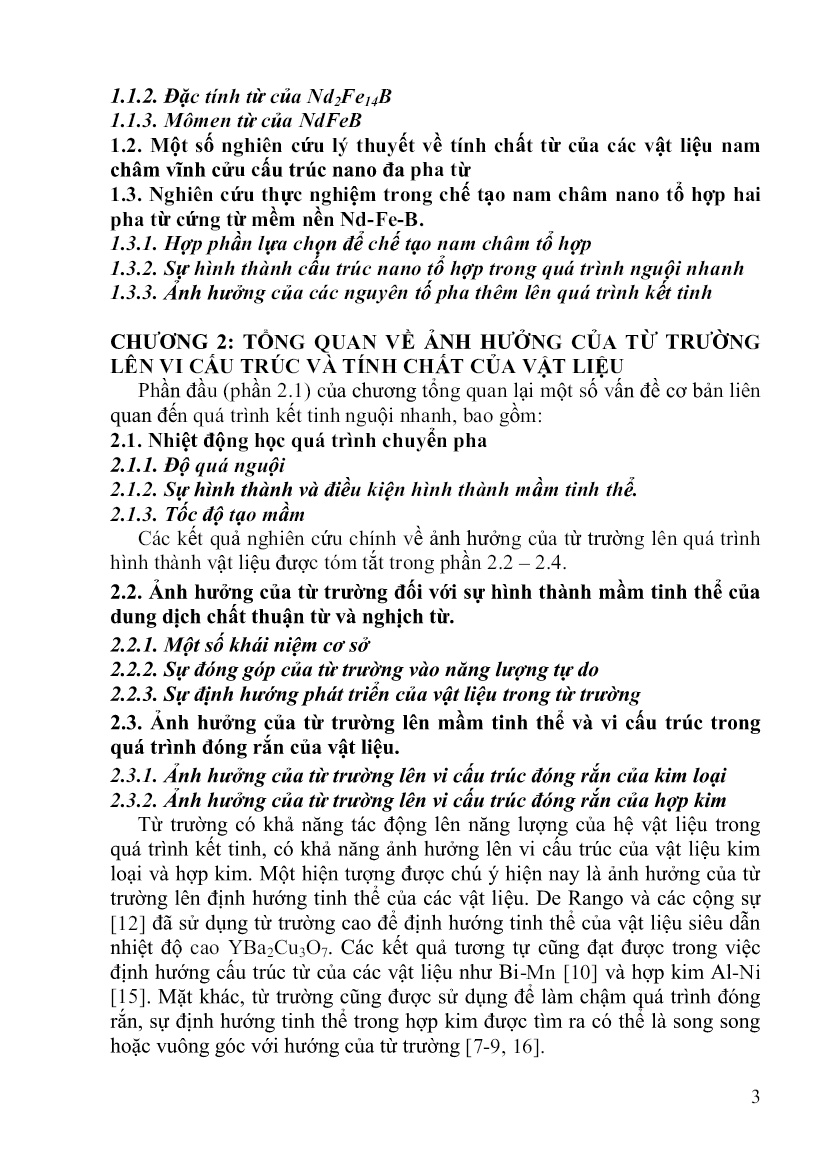

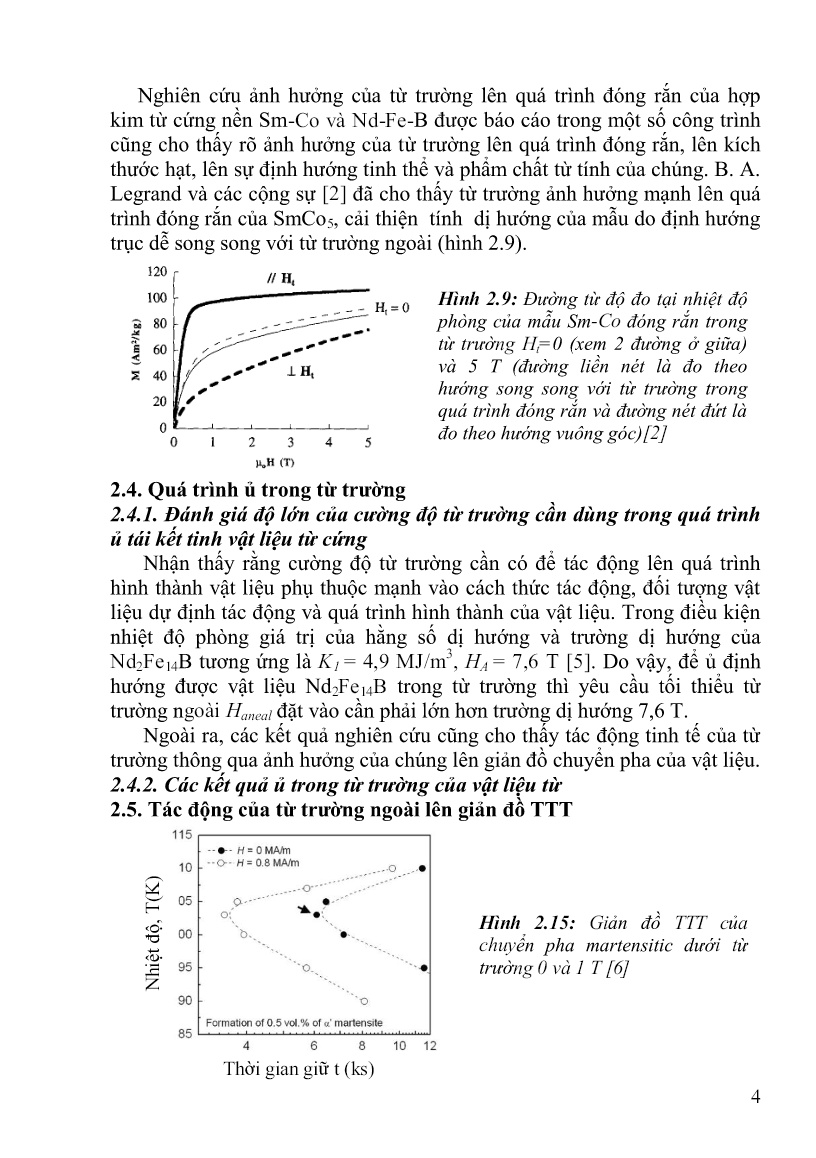

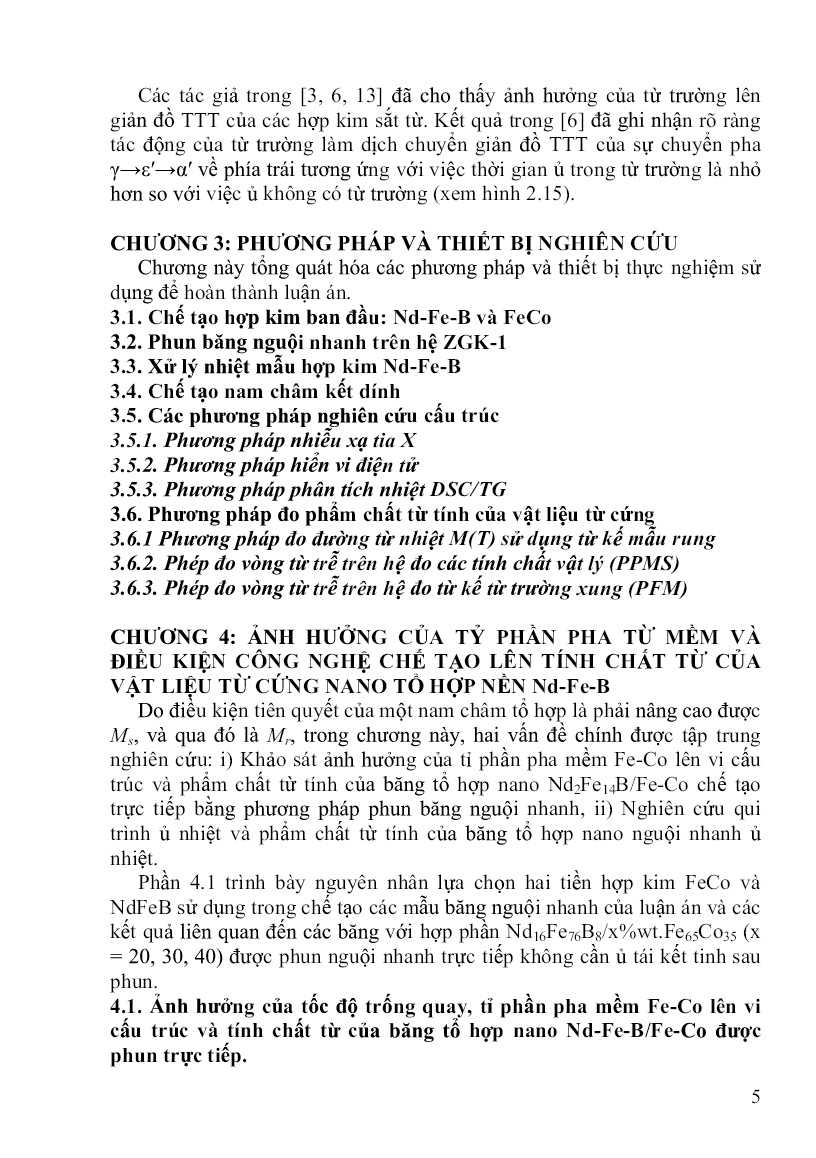

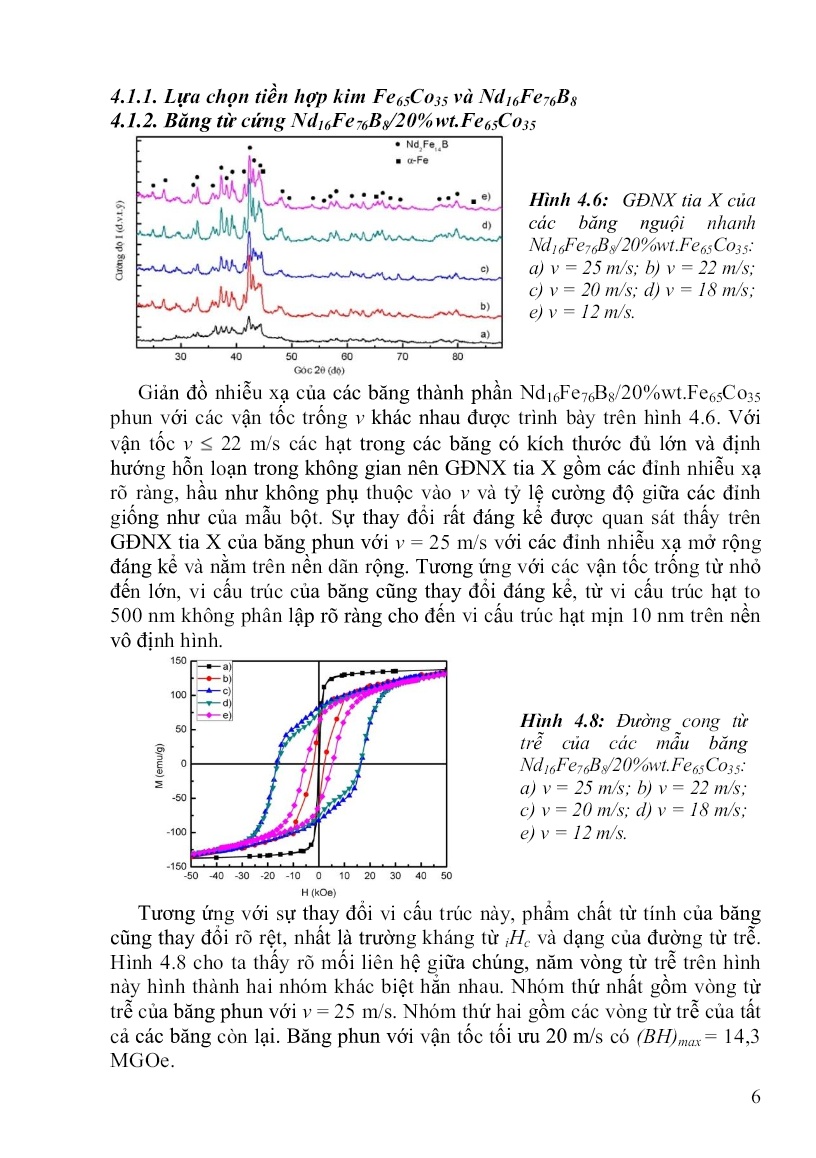

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu chế tạo nam châm kết dính Nd-Fe-B/Fe-Co từ băng nguội nhanh có yếu tố ảnh hưởng của từ trường

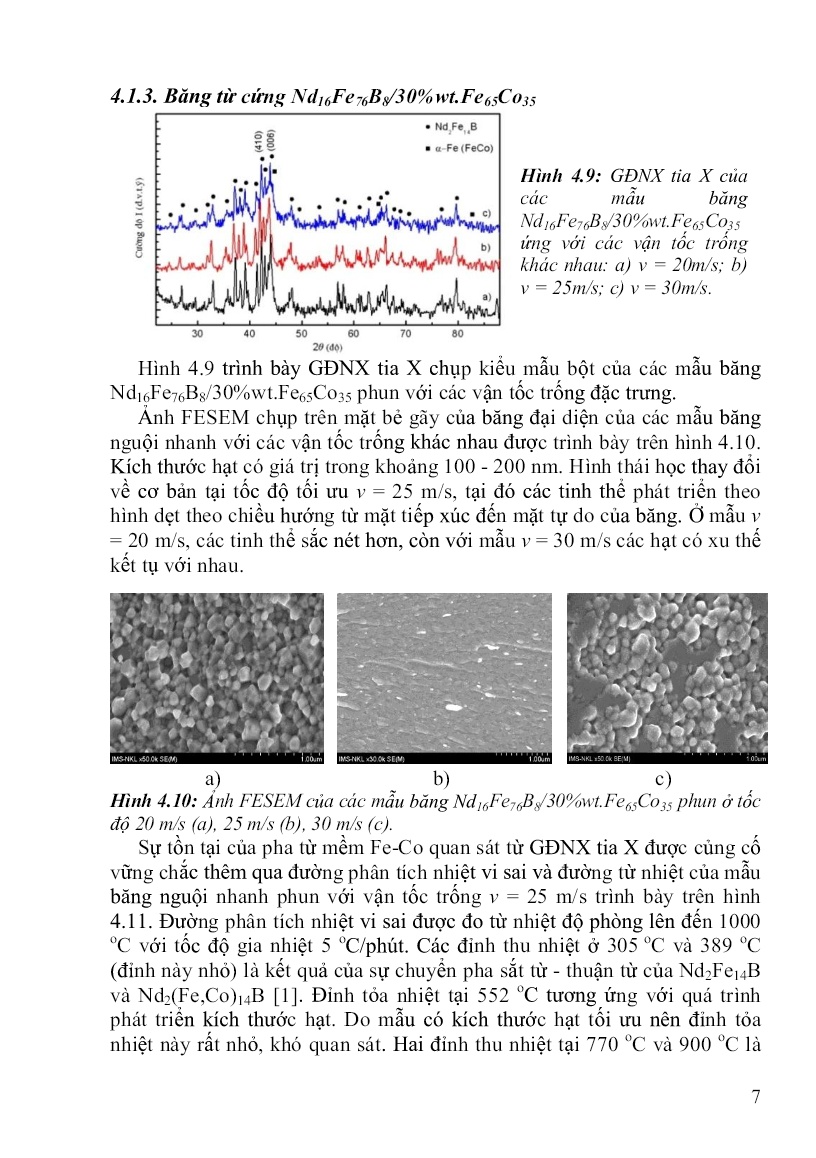

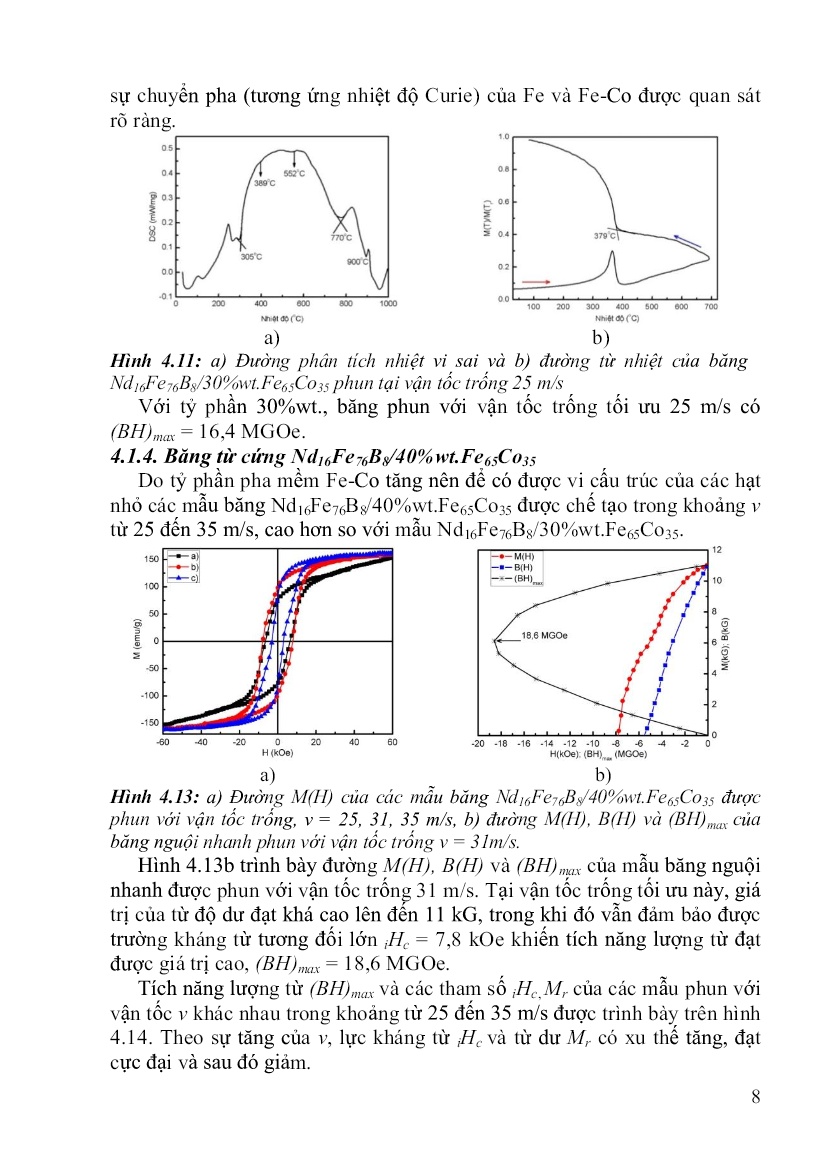

ay đổi rõ rệt, nhất là trường kháng từ iHc và dạng của đường từ trễ. Hình 4.8 cho ta thấy rõ mối liên hệ giữa chúng, năm vòng từ trễ trên hình này hình thành hai nhóm khác biệt hẳn nhau. Nhóm thứ nhất gồm vòng từ trễ của băng phun với v = 25 m/s. Nhóm thứ hai gồm các vòng từ trễ của tất cả các băng còn lại. Băng phun với vận tốc tối ưu 20 m/s có (BH)max = 14,3 MGOe. 6 4.1.3. Băng từ cứng Nd16Fe76B8/30%wt.Fe65Co35 Hình 4.9: GĐNX tia X của các mẫu băng Nd16Fe76B8/30%wt.Fe65Co35 ứng với các vận tốc trống khác nhau: a) v = 20m/s; b) v = 25m/s; c) v = 30m/s. Hình 4.9 trình bày GĐNX tia X chụp kiểu mẫu bột của các mẫu băng Nd16Fe76B8/30%wt.Fe65Co35 phun với các vận tốc trống đặc trưng. Ảnh FESEM chụp trên mặt bẻ gãy của băng đại diện của các mẫu băng nguội nhanh với các vận tốc trống khác nhau được trình bày trên hình 4.10. Kích thước hạt có giá trị trong khoảng 100 - 200 nm. Hình thái học thay đổi về cơ bản tại tốc độ tối ưu v = 25 m/s, tại đó các tinh thể phát triển theo hình dẹt theo chiều hướng từ mặt tiếp xúc đến mặt tự do của băng. Ở mẫu v = 20 m/s, các tinh thể sắc nét hơn, còn với mẫu v = 30 m/s các hạt có xu thế kết tụ với nhau. a) b) c) Hình 4.10: Ảnh FESEM của các mẫu băng Nd16Fe76B8/30%wt.Fe65Co35 phun ở tốc độ 20 m/s (a), 25 m/s (b), 30 m/s (c). Sự tồn tại của pha từ mềm Fe-Co quan sát từ GĐNX tia X được củng cố vững chắc thêm qua đường phân tích nhiệt vi sai và đường từ nhiệt của mẫu băng nguội nhanh phun với vận tốc trống v = 25 m/s trình bày trên hình 4.11. Đường phân tích nhiệt vi sai được đo từ nhiệt độ phòng lên đến 1000 oC với tốc độ gia nhiệt 5 oC/phút. Các đỉnh thu nhiệt ở 305 oC và 389 oC (đỉnh này nhỏ) là kết quả của sự chuyển pha sắt từ - thuận từ của Nd2Fe14B o và Nd2(Fe,Co)14B [1]. Đỉnh tỏa nhiệt tại 552 C tương ứng với quá trình phát triển kích thước hạt. Do mẫu có kích thước hạt tối ưu nên đỉnh tỏa nhiệt này rất nhỏ, khó quan sát. Hai đỉnh thu nhiệt tại 770 oC và 900 oC là 7 sự chuyển pha (tương ứng nhiệt độ Curie) của Fe và Fe-Co được quan sát rõ ràng. a) b) Hình 4.11: a) Đường phân tích nhiệt vi sai và b) đường từ nhiệt của băng Nd16Fe76B8/30%wt.Fe65Co35 phun tại vận tốc trống 25 m/s Với tỷ phần 30%wt., băng phun với vận tốc trống tối ưu 25 m/s có (BH)max = 16,4 MGOe. 4.1.4. Băng từ cứng Nd16Fe76B8/40%wt.Fe65Co35 Do tỷ phần pha mềm Fe-Co tăng nên để có được vi cấu trúc của các hạt nhỏ các mẫu băng Nd16Fe76B8/40%wt.Fe65Co35 được chế tạo trong khoảng v từ 25 đến 35 m/s, cao hơn so với mẫu Nd16Fe76B8/30%wt.Fe65Co35. a) b) Hình 4.13: a) Đường M(H) của các mẫu băng Nd16Fe76B8/40%wt.Fe65Co35 được phun với vận tốc trống, v = 25, 31, 35 m/s, b) đường M(H), B(H) và (BH)max của băng nguội nhanh phun với vận tốc trống v = 31m/s. Hình 4.13b trình bày đường M(H), B(H) và (BH)max của mẫu băng nguội nhanh được phun với vận tốc trống 31 m/s. Tại vận tốc trống tối ưu này, giá trị của từ độ dư đạt khá cao lên đến 11 kG, trong khi đó vẫn đảm bảo được trường kháng từ tương đối lớn iHc = 7,8 kOe khiến tích năng lượng từ đạt được giá trị cao, (BH)max = 18,6 MGOe. Tích năng lượng từ (BH)max và các tham số iHc, Mr của các mẫu phun với vận tốc v khác nhau trong khoảng từ 25 đến 35 m/s được trình bày trên hình 4.14. Theo sự tăng của v, lực kháng từ iHc và từ dư Mr có xu thế tăng, đạt cực đại và sau đó giảm. 8 Hình 4.14: Sự phụ thuộc của iHc, Mr và (BH)max vào tốc độ trống quay v. Để làm rõ khả năng chế tạo băng nguội nhanh tổ hợp hai pha từ cứng từ mềm theo cách phun trực tiếp, các kết quả nghiên cứu sử dụng ủ tái kết tinh lên vi cấu trúc và tính chất từ của băng phun và ủ sau phun được trình bày và so sánh với băng phun trực tiếp. Đồng thời giới hạn tỷ phần pha từ mềm có thể pha vào nền pha từ cứng trong trường hợp băng tổ hợp chế tạo trực tiếp cũng được đánh giá. 4.2. Ảnh hƣởng của chế độ xử lý nhiệt và tỷ phần pha mềm Fe65Co35 lên tính chất từ của băng từ cứng Nd16Fe76B8/x%wt.Fe65Co35. 4.2.1. Khảo sát quy trình ủ nhiệt và phẩm chất từ cứng của các loại băng nguội nhanh có tỉ phần Fe65Co35 khác nhau. Ba loại băng Nd16Fe76B8/20%wt.Fe65Co35, Nd16Fe76B8/30%wt.Fe65Co35 và Nd16Fe76B8/40%wt.Fe65Co35 mà đã được phun ở vận tốc trống cao nhất tương ứng của chúng là 25, 30 và 35m/s được xử lý tiếp bằng quá trình ủ tái kết tinh. Mục tiêu của các thí nghiệm này là phun chúng với vận tốc lớn để tạo ra vi cấu trúc với các hạt kích thước rất nhỏ và tối ưu hóa kích thước hạt bằng quá trình ủ tái kết tinh sau đó. Bảng 4.3: Phẩm chất từ cứng của các băng Nd16Fe76B8/x%wt.Fe65Co35 đã ủ nhiệt (tham số tự khử từ, D = 0,33) o o o x Nhiệt độ ủ Troom 500 C 600 C 700 C iHc (kOe) 0,23 15,0 18,4 17,6 20 Mr (kG) 3,8 6,9 8,3 7,4 (BH)max (MG.Oe) 3,5 7,4 13,8 11,3 iHc (kOe) 5,4 6,1 7,9 9,3 30 Mr (kG) 7,9 8,6 9,4 8,6 (BH)max (MG.Oe) 9,2 13,1 13,8 14,4 iHc (kOe) 3,2 6,1 6,6 6,7 40 Mr (kG) 11,4 8,8 9,3 9,5 (BH)max (MG.Oe) 9,1 10,2 11,6 13,5 Bảng 4.3 cho thấy đối với các hợp phần khi thực hiện ủ nhiệt tính chất từ tuy có tăng nhưng đều thua kém so với băng phun nguội nhanh trực tiếp với các vận tốc v thích hợp. 9 4.2.2. Đánh giá giới hạn của tỉ phần pha mềm trong băng nguội nhanh nanocomposite Nd16Fe76B8/x%wt.Fe65Co35 khi chế tạo trực tiếp. Hình 4.24 biểu diễn một bức tranh 2 chiều về sự phụ thuộc của trường kháng từ vào tỷ lệ pha mềm và vận tốc phun băng nguội nhanh.. Hình 4.24: Sự phụ thuộc của lực kháng từ vào tốc độ nguội của các hệ mẫu băng với hàm lượng pha từ mềm Fe-Co khác nhau. Kết quả ủ tái kết tinh băng nguội nhanh Nd16Fe76B8/50%wt.Fe65Co35 phun tại v = 35 m/s với nhiệt độ ủ 600, 700 và 800 oC trong thời gian 10 phút cho thấy cả Mr, cả iHc đều không có những cải thiện mong đợi. Phẩm chất từ cụ thể của các mẫu băng được trình bày trên hình 4.25. Hình 4.25: Đường M(H) của các mẫu băng Nd16Fe76B8/50%wt.Fe65Co35: a) Chưa ủ; b) Ủ 600 oC; c) Ủ 700 o o C; d) Ủ 800 C. Băng tổ hợp hai pha từ cứng từ mềm với hợp phần Nd16Fe76B8/x%wt. Fe65Co35, x = 20, 30 và 40 đã được nghiên cứu chế tạo bằng phương pháp phun nguội nhanh trực tiếp, chúng có tích năng lượng (BH)max đạt tương ứng 14,3, 16,4 và 18,6 MGOe. Các kết quả thu nhận được cho thấy tính ưu việt của quy trình phun băng nguội nhanh chất lượng cao một cách trực tiếp so với quy trình phun băng về trạng thái vô định hình rồi tối ưu hóa các tính chất từ bằng việc ủ tái kết tinh. Để phun băng chất lượng cao trực tiếp, các nghiên cứu đã chỉ ra quy luật thay đổi vận tốc trống theo tỉ phần pha mềm. Khi tăng tỉ phần pha mềm thì vận tốc trống tối ưu tương ứng cũng sẽ tăng theo. Sự tăng của vận tốc trống nhằm giảm kích thước của các hạt từ mềm và trên cơ sở đó chúng sẽ được bao bọc tốt bởi pha từ cứng, tạo ra vi cấu trúc THNNHP thích hợp. Khi tỷ phần pha mềm (x) tăng đến 50% phương 10 pháp phun băng nguội nhanh theo công nghệ truyền thống, không có tác động của từ trường, không đảm bảo được phẩm chất từ tính của băng. 4.3. Chế tạo nam châm kết dính trên máy ép viên tự động SFJ-100KN Nguyên liệu dùng để chế tạo nam châm kết dính được dùng là các băng nguội nhanh với hợp phần Nd16Fe76B8/20%wt.Fe65Co35 (NFB-20). Bảng 4.5 tổng hợp kết quả đo trên các mẫu nam châm kết dính đã được chế tạo. Bảng 4.5: Phẩm chất từ tính của các nam châm NFB-20 đã chế tạo. Lực ép (BH) (Tấn/cm2)/ H (kOe) H (kOe) M (kG) max i c b c r (MGOe) Ký hiệu 2/N1 14,2 4,5 6,0 7,0 3/N2 14,5 4,8 6,2 7,7 4/N3 14,3 5,0 6,4 8,0 5/N4 14,6 5,2 6,4 8,9 6/N5 14,3 5,5 6,7 9,5 CHƢƠNG 5: ẢNH HƢỞNG CỦA TỪ TRƢỜNG LÊN VI CẤU TRÚC, PHẨM CHẤT TỪ CỦA BĂNG NGUỘI NHANH VÀ NAM CHÂM KẾT DÍNH HỆ Nd-Fe-B/Fe-Co Mọi quá trình chuyển pha lỏng – rắn đều tuân theo quy luật tối thiểu hóa năng lượng của hệ. Sự có mặt của từ trường ngoài trong quá trình kết tinh sẽ ảnh hưởng rõ rệt lên sự tối thiểu hóa năng lượng của hệ vật liệu thuộc họ sắt từ, nhất là trong trường hợp kết tinh không cân bằng nguội nhanh, một khi mà băng được kết tinh cưỡng bức trên bề mặt của trống đồng tại nhiệt độ thấp hơn nhiều so với nhiệt độ Curie của vật liệu. Trong chương này, các kết quả nghiên cứu công nghệ phun băng trong từ trường (FAMS – Field Assisted Melt Spinning) sẽ cho thấy ảnh hưởng tốt của từ trường lên vi cấu trúc và phẩm chất từ cứng của băng nguội nhanh Nd-Fe-B/Fe-Co. Do vậy, từ trường trở thành một tham số công nghệ quan trọng cần nghiên cứu trong quá trình chế tạo băng nguội nhanh THNNHP. 5.1. Cải tiến thiết bị phun băng ZGK-1 Để thực hiện ý tưởng phun băng nguội nhanh trong từ trường, thiết bị phun băng ZGK-1 đã được cải tiến. Thay vì trống đồng nguyên thủy đã được sử dụng để phun băng trực tiếp trình bày trong chương 4, một trống đồng có từ trường trên bề mặt đã được sử dụng trong các thí nghiệm chế tạo băng FAMS. Trong trường hợp phun không có từ trường (FUMS - Field Unassisted Melt Spinning), các nam châm vĩnh cửu được thay thế bằng các viên CT0 cùng kích thước. 11 5.2. Cơ sở lý thuyết của công nghệ phun băng nguội nhanh trong từ trƣờng 5.2.1. Ảnh hưởng của từ trường lên kích thước hạt trong băng nguội nhanh Quá trình mọc tinh thể để hình thành băng nguội nhanh được hình dung như sau. Khi giọt hợp kim chạm vào mặt của trống đồng, tại đó xảy ra chuyển pha từ lỏng sang rắn bằng cách đầu tiên xuất hiện các mầm, sau đó các nguyên từ trong pha lỏng kết hợp lại trên các mầm đóng vai trò như những tâm để phát triển các hạt tinh thể. Giả thiết xuất hiện mầm tinh thể dạng cầu, việc xuất hiện này làm thay đổi năng lượng của hệ. Sự thay đổi này nếu theo hướng làm giảm năng lượng thì việc xuất hiện mầm là có lợi và mầm sẽ được tiếp tục phát triển. Sự thay đổi năng lượng tổng cộng GT bao gồm hai số hạng – thay đổi năng lượng trong thể tích V của mầm, Gv, và năng lượng của bề mặt diện tích A phân cách mầm đã đóng rắn và chất lỏng bao quanh .A : G = - V Gv + .A (5.1) Ở đây, là sức căng bề mặt trên mặt phân cách. Sự xuất hiện của mầm được duy trì và mầm được phát triển nếu sự thay đổi năng lượng giúp hệ chuyển về trạng thái có năng lượng nhỏ hơn. Từ điều kiện này, kích thước tới hạn của mầm được suy ra từ điều kiện cực tiểu hóa của GT. Với giả thiết chấp nhận thông thường về dạng cầu của mầm, kích thước tới hạn của mầm được xác định như sau [4]: (5.2) Ở đây, Hf là ẩn nhiệt nóng chảy, Tm là nhiệt độ nóng chảy và T chính là hiệu giữa nhiệt độ của hợp kim lỏng và nhiệt độ bề mặt trống đồng, nơi mà mầm xuất hiện và băng được hình thành. Trong thí nghiệm phun băng, ẩn nhiệt của quá trình đóng rắn được hấp thụ bởi trống đồng, do vậy thay vì ẩn nhiệt Hf của vật liệu chuyển từ pha lỏng sang pha rắn trong môi trường cách nhiệt ta có phần năng lượng trong thể tích của mầm là Evol. Mối liên hệ giữa Evol và Hf cho bởi biểu thức (5.3): H f Evvol ()w (5.3) ()vw Ở đây là hệ số hấp thụ nhiệt của trống đồng, phụ thuộc tuyến tính vào vận tốc trống. Cuối cùng ta có công thức tính kích thước tới hạn của mầm: (5.4) 12 Dễ hiểu rằng trong trường hợp hợp kim phun băng nguội nhanh thuộc loại sắt từ có khả năng từ hóa dưới tác dụng của từ trường ngoài và có nhiệt độ Curie lớn hơn nhiệt độ của bề mặt trống đồng, khi mầm xuất hiện chúng sẽ được từ hóa và có mômen từ M*V và tích thêm năng lượng M*H*V/2 từ từ trường ngoài H. Trong trường hợp này biểu thức (5.1) được viết lại như sau: (5.5) Sử dụng công thức 5.5 ta dễ dàng xác định được biểu thức tính kích thước tới hạn của mầm trong trường hợp có từ trường tác động lên quá trình phun băng nguội nhanh như sau: (5.6) 5.2.2. Ảnh hưởng của từ trường lên giản đồ CCT của vật liệu tổ hợp. a) b) Hình 5.6: Giản đồ CCT của hệ Nd-Fe-B/Fe-Co cho băng FUMS (a) và băng FAMS (b). Trong quá trình nguội nhanh, khi nhiệt độ giảm pha Fe được chiết ra đầu tiên tạo thành mầm và sau đó các nguyên từ Nd và B sẽ kết hợp với mầm Fe tạo ra pha Nd2Fe14B. Trạng thái này được miêu tả bằng hai đường CCT của hệ Fe và Nd2Fe14B như trình bày trên hình 5.6a, chúng rất xít nhau. Dưới tác động của từ trường ngoài, các mầm Fe được hình thành với kích thước nhỏ hơn, số lượng mầm hình thành cùng trong một đơn vị thời gian nhiều hơn, tương ứng với việc hai đường CCT của Fe và Nd2Fe14B tách nhau ra mạnh hơn như trình bày trên hình 5.6b. Chính do vậy, nên tương ứng với một tốc độ nguội thích hợp, các hạt Fe được hình thành với kích thước lớn nhưng các hạt Nd2Fe14B vẫn có kích thước nhỏ bao bọc lấy các hạt Fe và do đó có khả năng tạo ra cấu hình lõi Fe và vành Nd2Fe14B, một cấu hình thuận lợi cho cấu trúc hai pha từ cứng/từ mềm cấu trúc nano. 5.2.3. Ảnh hưởng của từ trường lên sự định hướng tinh thể Thiên hướng tinh thể (00l) của băng phun trong từ trường được tăng cường trong trường hợp hướng của từ trường trùng với hướng của gradT. 13 Điều này được lý giải như sau: Trong trường hợp băng được phun không có từ trường, các mầm có dạng cầu để năng lượng của hệ là thấp nhất. Khi từ trường có mặt, mầm xuất hiện và được từ hóa ngay lập tức và trở thành lưỡng cực từ. Để năng lượng của hệ là tối thiểu, dạng của lưỡng cực từ có chiều hướng chuyển từ dạng cầu về dạng elip tròn xoay với trục dài hướng song song với hướng từ hóa. Mầm chuyển từ dạng đẳng hướng về dị hướng dọc theo hướng tác động của từ trường ngoài. Do vậy các hạt tinh thể mọc trên mầm cũng được phát triển dị hướng, mạnh theo hướng song song với từ trường ngoài hơn là theo hai chiều vuông góc còn lại khiến thiên hướng (00l) trong các băng nguội nhanh nền NdFeB phun trong từ trường hướng vuông góc với mặt trống được tăng cường. 5.3. Băng từ cứng Nd16Fe76B8/x%wt.Fe65Co35 phun trong từ trƣờng. 5.3.1. Ảnh hưởng của từ trường lên vi cấu trúc và tính chất từ của băng nguội nhanh Nd16Fe76B8/30%wt.Fe65Co35 Hiệu ứng làm mịn hạt của từ trường, hình thái học của các băng Nd16Fe76B8/30%wt.Fe65Co35 đã phun với các vận tốc trống quay khác cũng được xem xét bằng kính hiển vi điện tử FESEM. Các ảnh FESEM của các mẫu băng nguội nhanh phun với tốc độ trống đã phun thấp nhất v = 24 m/s và cao nhất v = 36 m/s được trình bày trên hình 5.10 cho thấy có sự khác biệt giữa băng FUMS và FAMS. a) b) c) d) Hình 5.10: Ảnh FESEM của các mẫu băng Nd16Fe76B8/30%wt.Fe65Co35 FUMS và FAMS: a) v = 24m/s, H = 0; b) v = 24 m/s, H = 3,2 kOe; c) v = 36 m/s, H = 0; d) v =36 m/s, H=3,2 kOe. 14 Kết quả đo đường M(T) cho thấy khả năng tạo cấu trúc tổ hợp lõi từ mềm/vành từ cứng trong băng Nd16Fe76B8/30%wt.Fe65Co35. Nhận thấy rằng, trong cả hai trường hợp cấu trúc lõi từ mềm/vành từ cứng đã được hình thành, tuy nhiên tác động của từ trường làm vành từ cứng dày và bao lõi từ mềm tốt hơn nên giữ từ độ tăng yếu hơn khi tăng nhiệt độ. Tỷ đối tỷ phần pha cứng so với pha mềm Vh/Vs tăng rõ rệt trong trường hợp băng được phun trong từ trường 3,2 kOe. Nhận định này được ủng hộ khi nghiên cứu phẩm chất từ của hai mẫu băng phun có và không có từ trường trình bày trên hình 5.13. Hình 5.13: Vòng từ trễ M(H) của các mẫu băng Nd16Fe76B8/30%wt.Fe65Co35 FUMS (a) và FAMS (b). Vận tốc trống đồng v = 30 m/s. Kết quả đo vòng từ trễ cho tất cả các băng hợp phần Nd16Fe76B8/30%wt.Fe65Co35 phun trên cùng một trống có và không có từ trường với các vận tốc trống khác nhau cho thấy từ trường đã làm tăng trường kháng từ trung bình khoảng 30% cho các mẫu phun với tốc độ v ≤ 30 m/s do hiệu ứng làm mịn hạt. Với tốc độ 36 m/s các hạt được làm quá mịn khiến trường kháng từ giảm nhiều về giá trị 3 kOe. Từ độ dư Mr cũng được cải thiện thêm trung bình khoảng 15% cho những mẫu phun với v ≤ 30 m/s do cải thiện được hệ số vuông góc, riêng trong mẫu phun với v = 36 m/s Mr giảm do iHc của chúng nhỏ. Tương ứng với các khuynh hướng thay đổi của trường kháng từ và từ độ dư, tích năng lượng từ được cải thiện rõ rệt cho những mẫu phun với vận tốc v ≤ 30m/s. Trong mẫu phun với v = 36 m/s do vi cấu trúc hạt nhỏ trên nền vô định hình làm tích năng lượng giảm đi. Với vận tốc 30 m/s, tích năng lượng từ được cải thiện thêm 9% do tác dụng của từ trường 3,2 kOe. 5.3.2. Ảnh hưởng của từ trường lên vi cấu trúc và tính chất từ của băng nguội nhanh Nd16Fe76B8/40%wt.Fe65Co35. Trên GĐNX tia X của băng nguội nhanh phun trong từ trường (hình 5.15d) cũng có đỉnh nhiễu xạ của Nd tại góc 2 = 30,6O với cường độ không giảm nhiều so với hợp kim ban đầu. Điều này chứng tỏ rằng Fe65Co35 đã ít kết hợp với lượng Nd dư thừa. Hơn thế nữa, các nguyên tử của Fe65Co35 đã được phân tán tốt trong nền của pha Nd2(Fe,Co)14B dẫn 15 đến sự chồng phủ của đỉnh (006) của pha Nd2(Fe,Co)14B và đỉnh (110) của pha Fe65Co35. GĐNX tia X hình 5.15c và 5.15d cho thấy rõ sự tăng đáng kể của tỷ số I(006)/I(410) khi băng được phun nguội nhanh trong từ trường. Hình 5.15: Giản đồ nhiễu xạ tia X của: a) hợp kim Fe65Co35; b) hợp kim Nd16Fe76B8; c) băng FUMS Nd16Fe76B8/40%wt.Fe65Co35, v = 34m/s; d) băng FAMS Nd16Fe76B8/40%wt.Fe65Co35, v = 30 m/s. Các đường nét đứt cho biết góc 2 ứng với các đỉnh nhiễu xạ của pha Fe65Co35. Các mẫu được nghiền mịn trước khi phân tích. Để xem xét rõ hơn tác động của từ trường lên thiên hướng (00l) của băng ta so sánh GĐNX tia X chụp mặt tự do của băng nguội nhanh trong hai trường hợp phun không có và có tác động của từ trường. Các đỉnh nhiễu xạ (004), (006), (008) và (00,10) xuất hiện mạnh trên giản đồ b, hình 5.16 cho thấy rõ tác động của từ trường trong việc làm gia tăng thiên hướng (00l) của băng như dự đoán của lý thuyết trình bày ở trên. Sự tăng cường thiên hướng (00l) của băng nguội nhanh phun trong từ trường cũng được quan sát trong [14]. Hình 5.16: GĐNX tia X chụp trên mặt tự do của các băng nguội nhanh Nd16Fe76B8/40%wt.Fe65Co35: a) FUMS, v = 34ms; b) FAMS, v = 30 m/s. Thông thường, kích thước hạt sẽ giảm khi tăng vận tốc trống quay và như vậy kích thước hạt của băng phun với vận tốc trống 30 m/s phải lớn hơn so với băng phun ở vận tốc trống 34 m/s. Quan sát hình 5.17a và hình 16 5.17b, chúng ta lại nhận thấy rằng kích thước hạt của hai mẫu băng này là tương tự, trong khoảng 50-100nm. Điều này đồng nghĩa với việc sự có mặt của từ trường 3,2 kOe đã có tác dụng làm nhỏ hạt tương đương với việc tăng vận tốc trống quay thêm 4 m/s. a) b) Hình 5.17: Ảnh FESEM của các mẫu băng nguội nhanh Nd16Fe76B8/40%wt.Fe65Co35: a) băng FUMS với vopt = 34 m/s; b) băng FAMS với vopt = 30m/s. Cũng giống như đã thảo luận về đường M(T) của mẫu pha 30%wt. pha từ mềm, trong giai đoạn nâng nhiệt ban đầu, trong cả hai loại băng FAMS (hình 5.19a) và FUMS (hình 5.19b), do vỏ từ cứng bảo vệ lõi từ mềm khỏi tác động của từ trường ngoài nên từ độ của mẫu băng nhỏ và tăng dần chạm giá trị lớn nhất tại vùng nhiệt độ gần nhiệt độ Curie của pha từ cứng Nd2(Fe,Co)14B. a) b) Hình 5.19: Đường M(T) đo trên hệ VSM trong từ trường đo 0,5 kOe của băng FUMS (a) và FAMS (b) có hợp phần Nd16Fe76B8/40%wt.Fe65Co35. Trong cả hai trường, hợp cấu trúc lõi từ mềm/vành từ cứng đã được hình thành, tuy nhiên tác động của từ trường làm vành từ cứng dày và bao lõi từ mềm tốt hơn nên giữ từ độ tăng yếu khi nhiệt độ tăng đến tận 300 thay vì 200 oC trong trường hợp phun với H = 0. Tỷ lệ Vh/Vs giữa tỷ phần pha cứng so với pha mềm tăng lên rõ rệt trong trường hợp băng được phun trong 3,2 kOe. 17 Nhận thấy, khi nhiệt độ tăng lên trên 400 oC thì vỏ từ cứng mất trật tự từ cho nên từ độ suy giảm nhanh về từ độ của lõi mềm Fe65Co35. Lúc này, lõi mềm bắt đầu cảm nhận rõ ràng thấy từ trường ngoài và tiếp tục tăng nhẹ cho đến nhiệt độ Curie của pha từ mềm thì từ độ sẽ giảm về không. Chu trình hạ nhiệt độ cho phép xác định nhiệt độ Curie của pha từ cứng o Nd2(Fe,Co)14B vào khoảng 395 C. Cấu trúc tổ hợp lõi từ mềm/vành từ cứng khiến hai vòng từ trễ của hai mẫu băng phun không có và có từ trường đều trơn chứng tỏ tồn tại tương tác trao đổi giữa h

File đính kèm:

luan_an_nghien_cuu_che_tao_nam_cham_ket_dinh_nd_fe_bfe_co_tu.pdf

luan_an_nghien_cuu_che_tao_nam_cham_ket_dinh_nd_fe_bfe_co_tu.pdf