Luận án Nghiên cứu chế tạo, phát triển hệ đa cảm biến khí sử dụng màng mỏng và dây nano SnO₂

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu chế tạo, phát triển hệ đa cảm biến khí sử dụng màng mỏng và dây nano SnO₂", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

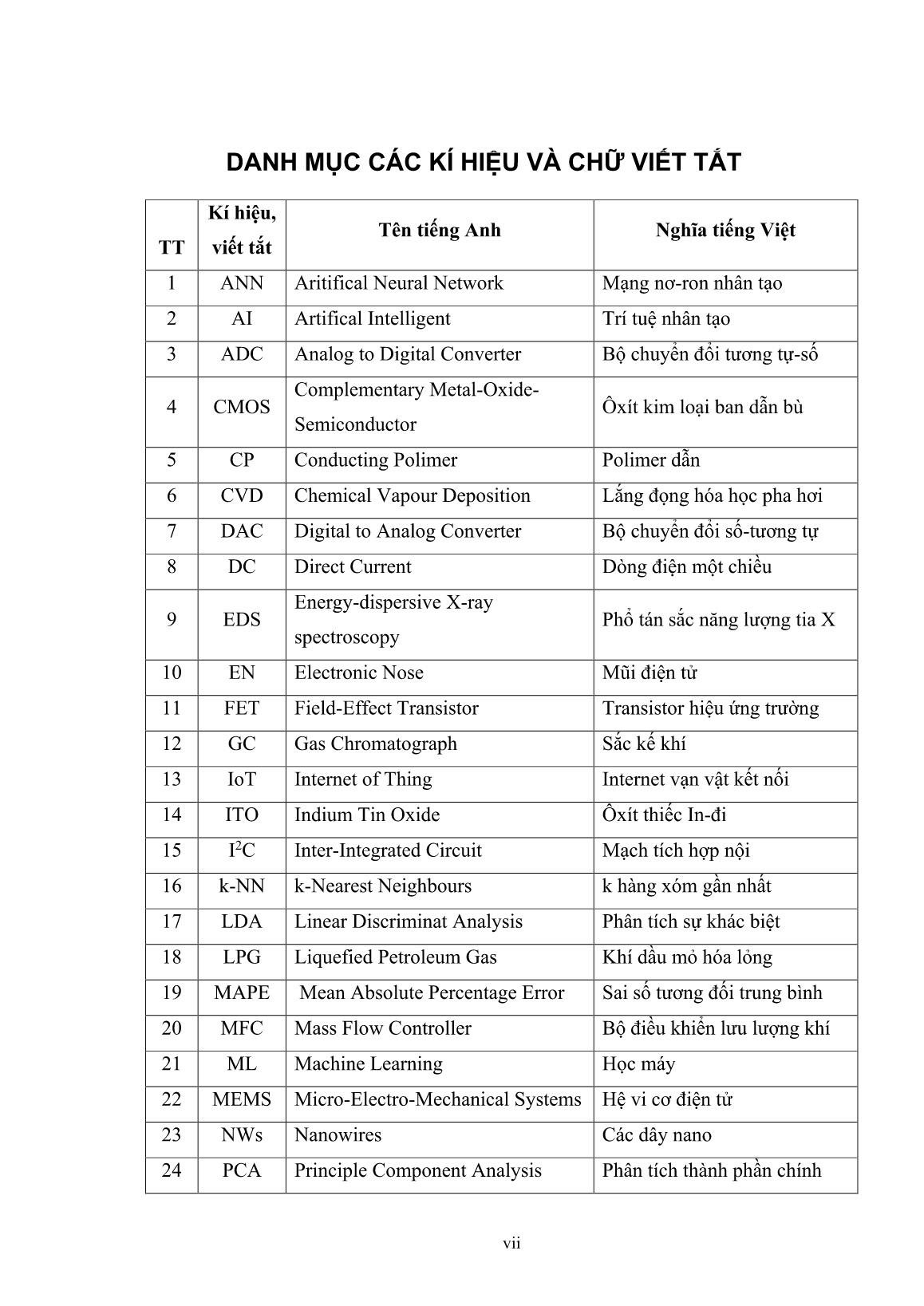

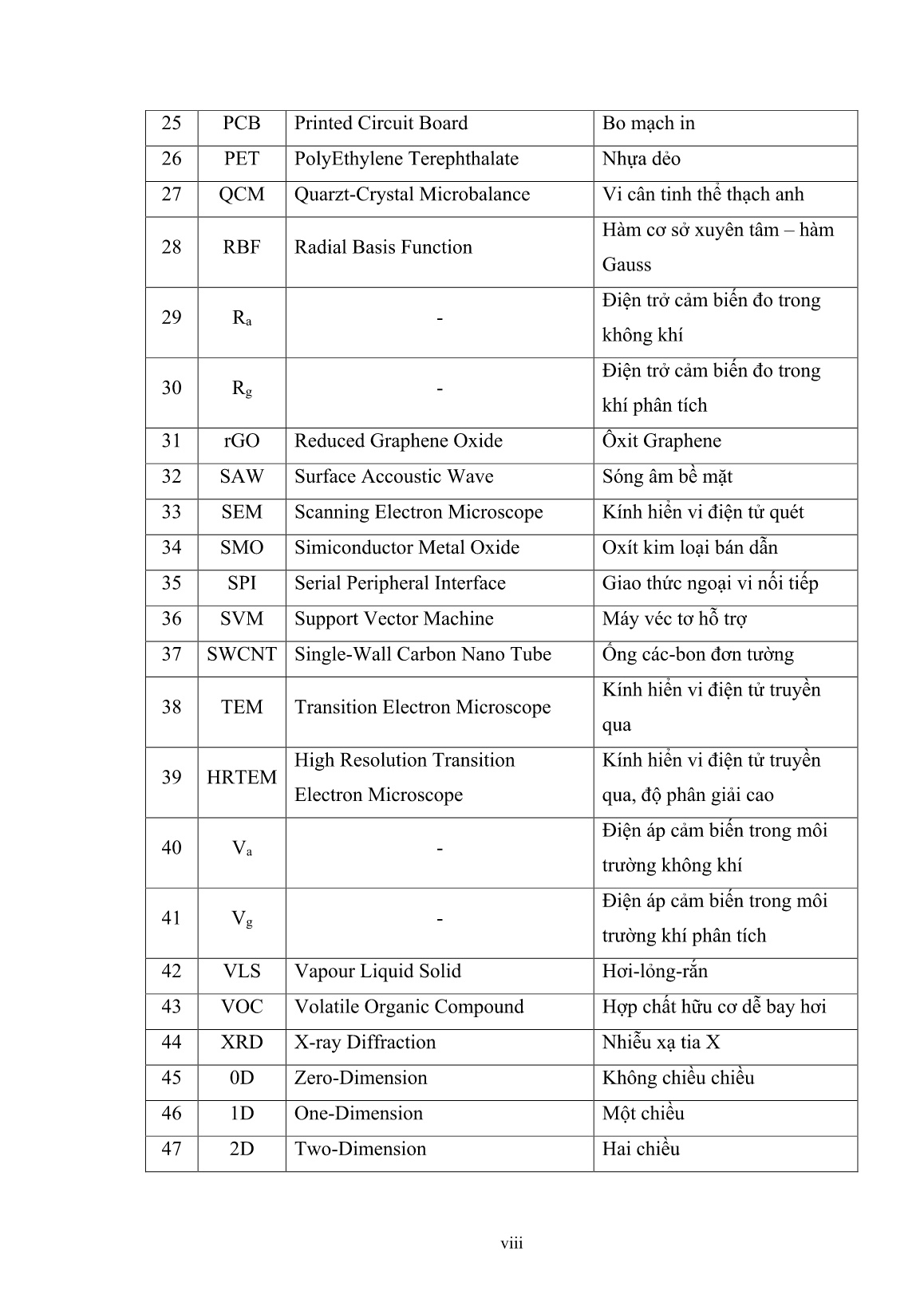

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu chế tạo, phát triển hệ đa cảm biến khí sử dụng màng mỏng và dây nano SnO₂

n kích thước, giảm công suất tiêu thụ nên cấu trúc chip điện cực đa cảm biến được thiết kế để có thể dùng chung chân đất (GND) giữa cặp chân cấp nguồn cho lò vi nhiệt và các chân tín hiệu đầu ra của các cảm biến riêng lẻ tích hợp trên chip đa cảm biến. Do vậy, cấu trúc chip đa cảm biến tích hợp 4 đơn cảm biến chỉ có 6 chân tín hiệu đầu ra: 2 chân cấp nguồn cho lò vi nhiệt, 4 chân là tín hiệu từ 4 đơn cảm biến; hoặc như chip đa cảm biến tích hợp 5 đơn cảm biến thì chỉ có 7 chân tín hiệu đầu ra: 2 chân cấp nguồn cho lò vi nhiệt, 5 chân tín hiệu của 5 cảm biến. 60 Hình 2.12. Sơ đồ minh họa việc lấy tín hiệu từ: (a) chip đa cảm biến tích hợp 4 đơn cảm biến; (b) chip đa cảm biến tích hợp 5 đơn cảm biến. 2.3.2. Chế tạo hệ đo tín hiệu đa cảm biến Vì kích thước tổng cộng của mỗi chip đa cảm biến tương đối nhỏ (5 x 5) mm, do đó để thuận tiện cho việc đo tín hiệu của các hệ đa cảm biến thì nghiên cứu sinh cũng đã thiết kế riêng các bo mạch in (PCB) nhỏ, gọn để dán các chip đa cảm biến thành phẩm (sau khi đã được phủ lớp vật liệu nhạy khí: màng mỏng hoặc dây nano SnO2). Sau đó, từ đế PCB này sẽ hàn dây để đo tín hiệu trên các đơn cảm biến tích hợp trên đa cảm biến. Hình 2.13 (a, b) là hình ảnh thực tế của các chip điện cực đa cảm biến đi kèm với đế PCB tương ứng. Để đảm bảo: (i) các chip đa cảm biến được gắn cố định trên đế PCB và (ii) đảm bảo tiếp xúc tốt giữa các chân tín hiệu đầu ra của các chip đa cảm biến với các chân đồng trên đế PCB thì keo bạc sẽ được sử dụng làm chất kết dính để tạo tiếp xúc giữa các chip đa cảm biến và các đế PCB. 61 Hình 2.13. Đế PCB và các điện chip cực đa cảm biến tương ứng. Như đã biết, Arduino là một nền tảng mã nguồn mở về cả phần cứng và phần mềm, được giới thiệu lần đầu tiên vào năm 2005 tại thị trấn Ivrea – Ý bởi hai kỹ sư Massimo Banzi và David Cuartielles. Mục đích chính là tạo ra một công cụ giúp sinh viên và nhà nghiên cứu không chuyên về điện tử, lập trình có thể dễ dàng tiếp cận, giảm thời gian phát triển phần cứng trong các dự án phát triển, ứng dụng trong thực tế. Vì vậy, các module Arduino đã được sử dụng rất rộng rãi trong cộng đồng nghiên cứu nói riêng và trong lĩnh vực nghiên cứu về cảm biến khí nói riêng [118], [129], [130]. Trong khuôn khổ luận án, nghiên cứu sinh sẽ sử dụng module Arduino Mega2560 để xây dựng hệ đo, thu thập dữ liệu cho hệ đa cảm biến. Trung tâm của module Arduino Mega2560 là một chip vi xử lý Atmega2560 của hãng Atmel – Mỹ. Do các bộ chuyển đổi tín hiệu tương tự sang tín hiệu số (ADC) tích hợp trên module arduino Mega 2560 chỉ có độ phân giải 10 bít nên tín hiệu đo được sẽ tương đối thôi. Vì vậy để nâng cao độ chính xác, độ ổn định của hệ đo thì nghiên cứu sinh cũng đã sử dụng 4 module ADC độc lập (ADS1115 - Texas Instrument; mỗi module ADS1115 có thể đo đồng thời 4 tín hiệu điện áp đầu vào) có độ phân giải 16 bít để có thể đo đồng thời 16 tín hiệu điện áp đầu vào. Các module ADS1115 sẽ truyền thông với module arduino thông qua giao thức số trên các bus I2C để truyền các giá trị điện áp đo được về module arduino và máy tính (Hình 2.14a). Do đó, giá trị độ phân giải của module ADC là 16 bít nên tín hiệu điện áp nhỏ nhất có thể đo được sử dụng hệ đo được thiết kế sẽ là 256 mV / 215 = 0,0078 mV. Giá trị điện áp đo từ các hệ đa cảm biến được thu thập, tính toán, xử lý, hiển thị và lưu trữ bằng một chương trình phần mềm viết bằng ngôn ngữ lập trình Labview 2017. Lưu đồ thuật toán của phần mềm này được trình bày như trên Hình 2.14(b) và có thể được tóm tắt như sau: 62 Hình 2.14. (a) Sơ đồ kết nối phần cứng hệ thu thâp dữ liệu cho đa cảm biến; (b) lưu đồ thuật toán phần mềm thu thập dữ liệu trên Labview. Ban đầu chương trình kiểm tra địa chỉ các cổng kết nối để kiểm tra xem có tồn tại các cổng kết nối với module Arduino hay không; nếu tồn tại chương trình sẽ kiểm tra địa chỉ của các module ADS1115 để xem những module nào đang tồn tại trên bus I2C; sau đó chương trình sẽ tải xuống các module ADS1115 các thông số cấu 63 hình đã lưu trước đó (dải đo, độ phân giải, tốc độ lấy mẫu,); Tín hiệu điện áp đo được tại đầu vào các module ADS1115 được truyền về máy tính theo cơ chế hỏi- đáp (Request-Response) dùng địa chỉ vật lý của từng module ADS1115; Sau khi chương trình phần mềm nhận các giá trị đo từ các module ADC, các giá trị này sẽ được tính toán và hiển thị lên đồ thị phần mềm.. Tất cả các dữ liệu thu thập, tính toán, hiển thị được lưu trữ vào file với định dạng txt hoặc csv. Sơ đồ nguyên mẫu của hệ đo bao gồm cả phần cứng và phần mềm chạy trên máy tính được thể hiện trên Hình 2.15(a, b). Hình 2.15. Hình ảnh thực tế: (a) phần mềm trên máy tính và (b) phần cứng hệ thu thập dữ liệu cho các hệ đa cảm biến. 2.4. Khảo sát tính chất nhạy khí của cảm biến 2.4.1. Phương pháp đo tĩnh Đây là phương pháp đo trong buồng đo kín, trong đó thể tích khí trong buồng đo giữ cố định. Khi đưa vào buồng đo một lượng thể tích khí cần đo thì nồng độ khí được tính theo các công thức khí lý tưởng. Do đó, nhằm đảm bảo giảm thiểu sai số, thể tích bình đo thường yêu cầu lớn nhằm mục đích khi đưa thêm khí cần đo vào buồng đo thì sẽ không làm thay đổi đáng kể áp suất trong buồng đo. Nồng độ khí phân tích C (ppm) trong buồng đo sẽ được tính theo công thức sau: (2.3) Trong đó, V (L) là thể tích buồng đo; ϑ(mL) là thể tích khí chuẩn bơm vào buồng đo và Co (ppm) là nồng độ ban đầu của khí cần đo. Trong khuôn khổ luận án này, các đặc trưng nhạy khí với các loại khí khác nhau của hệ đa cảm biến được đo thông qua phương pháp đo tĩnh. 64 2.4.2. Phương pháp đo động Phương pháp đo động là phương pháp khá phổ biến được sử dụng trong nghiên cứu cảm biến khí. Phương pháp này luôn đảm bảo tín hiệu của cảm biến được đo liên tục theo thời gian, trong khi một lưu lượng khí nhất định luôn luôn được thổi vào buồng đo. Khí cần đo sẽ được đưa vào thông qua một hệ van chuyển có 4 ngả (2 lối vào, 2 lối ra). Hệ van này thiết kế đặc biệt để đảm bảo luôn luôn duy trì một lưu lượng khí (khí cần đo hoặc khí nền) không đổi thổi vào đa cảm biến cần đo, như trong Hình 2.16 thì hệ van này được chế tạo từ 2 van thường mở (NO) và 2 van thường đóng (NC) nhờ có sự phối hợp liên động của các van này mà tại một thời điểm luôn đảm bảo chỉ có một đường khí (hoặc từ đường khí nền hoặc từ đường khí cần đo) thổi vào buồng đo. Trong phương pháp này, nồng độ của từng khí cần đo được pha loãng từ các bình khí chuẩn với hệ số pha loãng là tỷ lệ của lưu lượng của khí cần đo với lưu lượng tổng. Công thức tính toán nồng độ pha loãng: (2.4) Trong đó: , Qair lần lượt là lưu lượng khí chuẩn thứ i và khí mang; C0i (ppm) là nồng độ bình khí chuẩn thứ i; MF là hệ số hiệu chính của các MFC khi khí sử dụng thực tế và khí hiệu chuẩn là khác nhau. Thông thường, khí mang và khí pha loãng là không khí khô và sạch. Đối với phương pháp đo động, thời gian đáp ứng và hồi phục của cảm biến hầu như không phụ thuộc vào thể tích bình đo mà phụ thuộc vào lưu lượng khí thổi qua bình. Trong khuôn khổ luận án này, các hệ đơn và đa cảm biến được khảo sát đo với từng khí riêng lẻ và hỗn hợp khí. Sơ đồ nguyên lý hệ thống đo tín hiệu và tổng hợp khí cần đo như Hình 2.16. Hệ thống có thể chia thành 5 khối chức năng chính: (1) các bình khí chuẩn và hệ thống máy nén khí, lọc và tách ẩm; (2) Hệ thống MFC có nhiệm vụ tạo tỷ lệ lưu lượng tương ứng với nồng độ cần pha loãng của các khí cần đo; (3) Các van chuyển khí được tổ hợp từ 2 van thường mở-NO và 2 van thường đóng-NC có nhiệm vụ duy trì liên tục dòng khí (hoặc là khí cần đo hoặc là khí nén) xả vào buồng đo; (4) Buồng đo và bơm phụ trợ để hút khí ra khỏi buồng đo; (5) Hệ 65 thống thu thập dữ liệu từ các đa cảm biến và bộ điều khiển MFC được kết nối với máy tính qua cổng USB và được điều khiển từ máy tính. Hình 2.16. Sơ đồ tổng quát hệ đo tín hiệu và trộn khí cho hệ đa cảm biến. 2.5. Phân tích số liệu hệ đa cảm biến Trong khuôn khổ nghiên cứu của luận án, nghiên cứu sinh sẽ lập trình phương pháp phân tích thàn phần chính-PCA và thuật toán SVM trên ngôn ngữ lập trình Python để đánh giá khả năng phân loại khí cũng như đô chính xác phép tiên lượng nồng độ khí của các hệ đa cảm biến chế tạo được. 2.5.1. Các bước thực hiện phương pháp PCA Như đã trình bày ở Chương 1, PCA là một phương pháp nhằm làm giảm số chiều của dữ liệu đầu vào. Thay vì giữ lại các chiều trong không gian cũ, PCA xây dựng không gian mới với số chiều ít hơn nhưng có khả năng biểu diễn tốt dữ liệu như trên không gian cũ. Các trục tọa độ trong không gian mới được xây dựng sẽ là tổ hợp tuyến tính của các chiều trong không gian cũ. Thông thường, bộ dữ liệu đầu vào của phương pháp PCA sẽ là tập hợp các giá trị độ đáp ứng khí của các cảm biến, trong đó thì mỗi cảm biến sẽ tương đương với 1 chiều trong bộ dữ liệu đầu 66 vào. Giả sử chúng ta sử dụng s cảm biến để đo p đối tượng (các loại khí, mẫu thực phẩm, mùi vị khác nhau) với tổng số điểm đo là n điểm (thường thì n ≥ p). Do đó bộ dữ liệu đầu vào phương pháp PCA thu được từ hệ các cảm biến sau khi sắp xếp lại sẽ có dạng sau: (2.5) Tập dữ liệu nhiều chiều X sẽ là tập hợp của n điểm trong không gian s chiều (số cảm biến sử dụng sẽ tương đương với số chiều trong không gian ban đầu). Để thực hiện phương pháp PCA trên tập dữ liệu X này thì cần thực hiện các bước chính như sau (Hình 2.17): Bước 1: Tính véc-tơ trung bình của toàn bộ dữ liệu, sau đó trừ mỗi điểm dữ liệu trong tập dữ liệu ban đầu cho véc-tơ trung bình để thành lập tập dữ liệu mới. (2.6) (2.7) (2.8) Bước 2: Tính ma trận hiệp phương sai SX của tập dữ liệu chuẩn hóa. (2.9) Bước 3: Tính các giá trị riêng (λi) và vector riêng (ui) của ma trận hiệp phương sai Sx theo Công thức 2.10 và 2.11, sau đó xắp sếp các cặp giá trị riêng và vector riêng theo thứ tự giảm dần của các giá trị riêng: (λ1, u1) > (λ2, u2) > > (λn, un). (2.10) (2.11) Bước 4: Chọn K véc-tơ riêng ứng với K giá trị riêng lớn nhất để xây dựng ma trận UK có các cột tạo thành một hệ trực giao. K véc-tơ này (hay còn được gọi là 67 K thành phần chính) sẽ tạo thành một không gian con mới gần với phân bố của dữ liệu ban đầu đã chuẩn hóa. (2.12) Bước 5: Chiếu các điểm dữ liệu đã chuẩn hóa xuống không gian con đã tìm được ở Bước 4. Dữ liệu mới chính là tọa độ của các điểm dữ liệu chuẩn hóa trên không gian con. (2.13) Sử dụng phương pháp PCA, dữ liệu gốc trong không gian s chiều đã được biểu diễn trên một không gian mới k chiều (k < s) mà vẫn đảm bảo giữ được phân bố đặc trưng của bộ dữ liệu gốc. Thông qua cách biểu diễn tập dữ liệu gốc thu được từ các cảm biến khí trên không gian mới, các đặc trưng cần quan tâm có thể được quan sát trên không gian con này. Sử dụng phương pháp này, chúng ta có thể đánh giá một cách định lượng nhanh chóng khả năng phân loại các đối tượng được đo bởi các cảm biến khí trước khi triển khai các thuật toán phức tạp khác đòi hỏi tốc độ tính toán, khả năng lưu trữ cao hơn. Hình 2.17. Trình tự các bước thực hiện phương pháp PCA [131]. 68 2.5.2. Các bước thực hiện thuật toán máy véc-tơ hỗ trợ - SVM Mặc dù PCA được sử dụng phổ biến trong lĩnh vực cảm biến khí khi đánh giá khả năng phân loại mẫu của các cảm biến. Tuy nhiên PCA chỉ làm việc tốt với tập dữ liệu tuyến tính. Trong số các thuật toán ML sử dụng trong lĩnh vực cảm biến khí thì SVM là một phương pháp phân lớp rất hiệu quả đã được Vapnik giới thiệu năm 1995 để giải quyết các bài toán nhận dạng mẫu nhị phân. SVM là một phương pháp học có giám sát trong các mô hình nhận dạng mẫu, nó không chỉ hoạt động tốt với các dữ liệu phân tách tuyến tính mà nó còn làm việc tốt với cả dữ liệu phân tách phi tuyến [132]. Như đã trình bày khái quát trong Chương 1, ý tưởng chính của thuật toán này là cho trước 1 tập huấn luyện được biểu diễn trong trong không gian véc-tơ nhiều chiều, thuật toán này sẽ tìm ra một siêu phẳng tối ưu để phân tách các các điểm dữ liệu trong tập huấn luyện thành 2 lớp riêng biệt. Với bài toán phân loại các đối tượng khác nhau sử dụng cảm biến khí, các bước thực hiện chính được mô tả như trên Hình 2.18, các bước đó là: Bước 1: Thu thập đặc trưng nhạy khí, tính giá trị độ đáp ứng của các cảm biến với các đối tượng được đo. Sau đó xắp xếp các giá trị độ đáp ứng này thành dạng véc-tơ X như trong Công thức 2.5. đầu vào của thuật toán SVM. Bước 2: Do dữ liệu đầu vào X có giá trị độ lớn ở các thang khác nhau. Vì vậy để đạt được kết quả phân loại với độ chính xác tốt nhất thì cần chuẩn hóa dữ liệu đầu vào X [133] trước khi áp dụng thuật toán SVM. Bước 3: Để đảm bảo độ chính xác trong việc huấn luyện mô hình sử dụng thuật toán SVM thì cần chia tập dữ liệu X thành 3 tập con: tập huấn luyện (train set) và tập kiểm định (validation set) sử dụng để xây dựng mô hình; tập kiển tra (test set) sẽ chỉ được sử dụng để đánh giá chất lượng phân loại của mô hình đã được xây dựng trong quá trình huấn luyện. Bước 4: Tùy vào đặc trưng của bộ dữ liệu đầu vào X ta sẽ chọn các nhân tử tính toán (kernel) phù hợp cho thuật toán SVM. Thông thường nhân tử tuyến tính (linear kernel) sẽ được áp dụng cho các bài toán phân loại tuyến tính. Các nhân tử khác như nhân tử Gaussian (RBF kernel), nhân tử đa thức (Polinomal kernel) và nhân tử Sigmoid (Sigmoid kernel) thường được áp dụng cho các bài toán phân loại 69 phi tuyến. Sau khi chọn được nhân tử tính toán phù hợp, ta sẽ chọn phương pháp tìm kiếm tham số tối ưu cho mô hình (tìm kiếm tham số tuần tự theo lưới, tìm kiếm ngẫu nhiên). Bước 5: Thực hiện quá trình huấn luyện, lựa chọn mô hình trên tập huấn luyện và tập kiểm định. Quá trình huấn luyện kết thúc khi: (1) đạt độ chính xác cài đặt; (2) hoặc thực hiện đủ số vòng lặp; (3) hoặc dừng lại quá trình huấn luyện trước khi hiện tượng quá khớp (overfitting) xảy ra. Mô hình được xây dựng trong quá trình huấn luyện sẽ được kiểm tra bằng cách sử dụng tập dữ liệu kiểm tra được tạo ra trong Bước 3. Do các giá trị trong tập kiểm tra hoàn toàn không được sử dụng trong bất kỳ quá trình nào của bước huấn luyện nên có thể coi tập kiểm tra là thước đo khách quan để đánh giá chất lượng phân loại, khả năng khái quát hóa của mô hình đã được xây dựng trong quá trình huấn luyện (Training phase). Hình 2.18. Trình tự các bước thực hiện thuật toán SVM [134]. 70 2.6. Kết luận chương 2 Trong chương này, nghiên cứu sinh đã trình bày các quá trình thực nghiệm: Phương pháp thiết kế 2 cấu trúc chip điện cực đa cảm biến: (1) chip điện cực đa cảm biến màng mỏng, tích hợp 5 đơn cảm biến, có đảo tách nhiệt; (2) cấu trúc chip điện cực đa cảm biến mạng lưới dây nano mọc từ rìa điện cực, tích hợp 4 đơn cảm biến dùng chung một nguồn nhiệt sử dụng mô phỏng trên phần mềm Comsol Multiphysics. Quy trình chế tạo 2 dạng cấu trúc của chip điện cực đa cảm biến sử dụng công nghệ vi điện tử. Đồng thời các quy trình chế tạo màng mỏng nhạy khí và mạng lưới dây nano sử dụng phương pháp phún xạ DC và CVD cũng được nghiên cứu sinh trình bày cụ thể. Nghiên cứu sinh cũng đã trình bày nguyên tắc đo tín hiệu từ các hệ đa cảm biến và thiết kế một hệ đo tín hiệu đa cảm biến để có thể đo được 16 tín hiệu tại một thời điểm với độ phân giải thấp (0,0078 mV) sử dụng module arduino và phần mềm labview. Hệ đo tĩnh, đo động, cấu tạo hệ trộn khí để khảo sát tính chất nhạy khí cho vật liệu và cảm biến. Giải thuật, các bước thực hiện hai phương pháp phân tích chính được sử dụng chính trong luận án là phương pháp PCA và SVM cũng đã được nghiên cứu sinh trình bày chi tiết. 71 CHƯƠNG 3. NGHIÊN CỨU, CHẾ TẠO ĐA CẢM BIẾN KHÍ SỬ DỤNG CÁC CẤU TRÚC NANO SnO2 3.1. Giới thiệu Hiện nay có nhiều loại vật liệu màng mỏng oxit kim loại khác nhau đã được nghiên cứu, chế tạo và ứng dụng làm cảm biến khí như SnO2, WO3, ZnO, ITO.... Tuy nhiên SnO2 vẫn là vật liệu được quan tâm nhất vì nó có khả năng nhạy với nhiều loại khí khác nhau, có độ ổn định hóa học cao, tính ổn định nhiệt cao, dễ chế tạo [135]. Tuy nhiên, cảm biến khí trên cơ sở màng SnO2 thuần khiết thể hiện độ đáp ứng thấp, tính chọn lọc không cao và đòi hỏi nhiệt độ làm việc cao. Để cải thiện các đặc trưng nhạy khí nhiều nghiên cứu trong và ngoài nước sử dụng các kim loại quý như Pt, Pd, Ag... để biến tính bề mặt SnO2 [19], [136]. Tuy nhiên cảm biến khí sử dụng vật liệu SMO nói chung cũng như cảm biến khí sử dụng màng mỏng SnO2 vẫn còn tồn tại hạn chế đó là độ chọn lọc không cao. Để khắc phục hạn chế này, gần đây xu hướng nghiên cứu mới đó là kết hợp nhiều đơn cảm biến với thuật toán nhận dạng phù hợp nhằm xây dựng nên các hệ đa cảm biến [137] để có khả năng phân loại, phân tích nhiều loại khí khác nhau được tập trung nghiên cứu rất nhiều. Trong chương này, nghiên cứu sinh sẽ trình bày các kết quả chính của việc nghiên cứu, tối ưu vật liệu màng mỏng SnO2 biến tính kim loại Pt/Ag nhằm nâng cao độ đáp ứng và độ chọn lọc với khí NH3, H2, H2S. Dựa vào các kết quả nghiên cứu vật liệu màng mỏng SnO2 biến tính Pt/Ag, nghiên cứu sinh sẽ trình bày các kết quả chính của việc chế tạo, chuẩn hóa nhiệt độ cho hệ đa cảm biến khí sử dụng một vật liệu nhạy khí là màng mỏng SnO2 biến tính Pt. Ngoài ra dựa trên việc kế thừa từ các nghiên cứu trước ở trong Nhóm về việc chế tạo dây nano SnO2, nghiên cứu sinh sẽ chế tạo hệ đa cảm biến sử dụng dây nano SnO2, mọc trực tiếp từ rìa điện cực. Các hệ đa cảm biến được chế tạo hoạt động theo nguyên lý thay đổi nhiệt độ hoạt động, đốt nóng trực tiếp vật liệu nhạy khí. Các hệ đa cảm biến sau khi được chế tạo sẽ được nghiên cứu tính chất nhạy khí với 6 loại khí nhau: NH3, H2, H2S, Ethanol, Methanol và Isopropal alcohol. 72 3.2. Cảm biến khí sử dụng màng mỏng, đa lớp Việc sử dụng màng mỏng SnO2 với xúc tác dạng đảo của kim loại Pd và CuO sử dụng làm cảm biến khí H2S [138], H2 [139] cũng đã được nghiên cứu trước đây. Tuy nhiên những nghiên cứu trong các công trình đó chưa được tối ưu, như quy trình chế tạo gồm nhiều bước do phải sử dụng mask2 tạo hình dạng các đảo và cũng chưa nghiên cứu được ảnh hưởng của chiều dày lớp biến tính tới tính chọn lọc khí. Chính vì vậy trong phần này nghiên cứu sinh sẽ trình bày các kết quả chính của việc nghiên cứu tối ưu chiều dày màng mỏng SnO2, chiều dày lớp biến tính Pt, Ag để tăng cường độ nhạy với khí NH3, H2, H2S. Đồng thời, nghiên cứu sinh cũng trình bày kết quả nghiên cứu của việc ảnh hưởng chiều dày biến tính Pt của cảm biến tới tính chọn lọc khí NH3, H2. 3.2.1. Cảm biến màng mỏng SnO2 3.2.1.1. Kết quả khảo sát các hình thái, cấu trúc vật liệu Sử dụng phương pháp phún xạ hoạt hóa với công suất nguồn phún xạ 30 W, các cảm biến màng mỏng SnO2 đã được chế tạo với 3 chiều dày khác nhau là 75; 150 và 225 nm. Sau khi phún xạ, các cảm biến được ủ trong không khí tại nhiệt độ 550 oC với thời gian 3h để ổn định cấu trúc vật liệu cũng như tạo tiếp xúc tốt giữa lớp màng SnO2 và điện cực của cảm biến. Bề mặt của cảm biến tại vùng nhạy khí và lò vi nhiệt được quan sát bằng kính hiển vi quang học như Hình 3.1(a). Hình ảnh cho thấy cảm biến được chế tạo thành công, có sự phân tách rõ ràng giữa vùng nhạy khí với lò vi nhiệt, điện cực. Hình 3.1(a) cũng cho thấy hình dạng lò vi nhiệt rõ ràng, không có sự đứt đoạn trên toàn bộ chiều dài phần dây đốt. Điều này là quan trọng bởi vì công suất đốt của lò vi nhiệt sẽ phụ thuộc phần lớn vào hình dạng bề mặt của dây đốt được chế tạo. Ngoài ra còn thấy bề mặt màng mỏng nhạy khí là sạch và nằm hoàn toàn trên 2 chân của điện cực và toàn bộ màng nhạy khí không bị tiếp xúc với lò vi nhiệt. Kết quả phân tích hình thái bề mặt bằng phương pháp chụp ảnh SEM bề mặt cảm biến SnO2 dày 75; 150 và 225 nm sau khi ủ được thể hiện trên các Hình 3.1(b-d). Ta thấy bề mặt màng SnO2 của các cảm biến có độ đồng đều khá cao, không bị rạn nứt và màng được hình thành từ các hạt có kích thước tương đối đồng đều. Khi

File đính kèm:

luan_an_nghien_cuu_che_tao_phat_trien_he_da_cam_bien_khi_su.pdf

luan_an_nghien_cuu_che_tao_phat_trien_he_da_cam_bien_khi_su.pdf 3. Trich yeu luan an.pdf

3. Trich yeu luan an.pdf 4. Thong tin dua len mang- Tieng Anh.pdf

4. Thong tin dua len mang- Tieng Anh.pdf 5. Thong tin dua len mang- Tieng Viet.pdf

5. Thong tin dua len mang- Tieng Viet.pdf Tóm tắt luận án.pdf

Tóm tắt luận án.pdf