Luận án Nghiên cứu công nghệ khoan ngang hợp lý để tháo khí mê tan ở mỏ than hầm lò vùng Mạo Khê

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu công nghệ khoan ngang hợp lý để tháo khí mê tan ở mỏ than hầm lò vùng Mạo Khê", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu công nghệ khoan ngang hợp lý để tháo khí mê tan ở mỏ than hầm lò vùng Mạo Khê

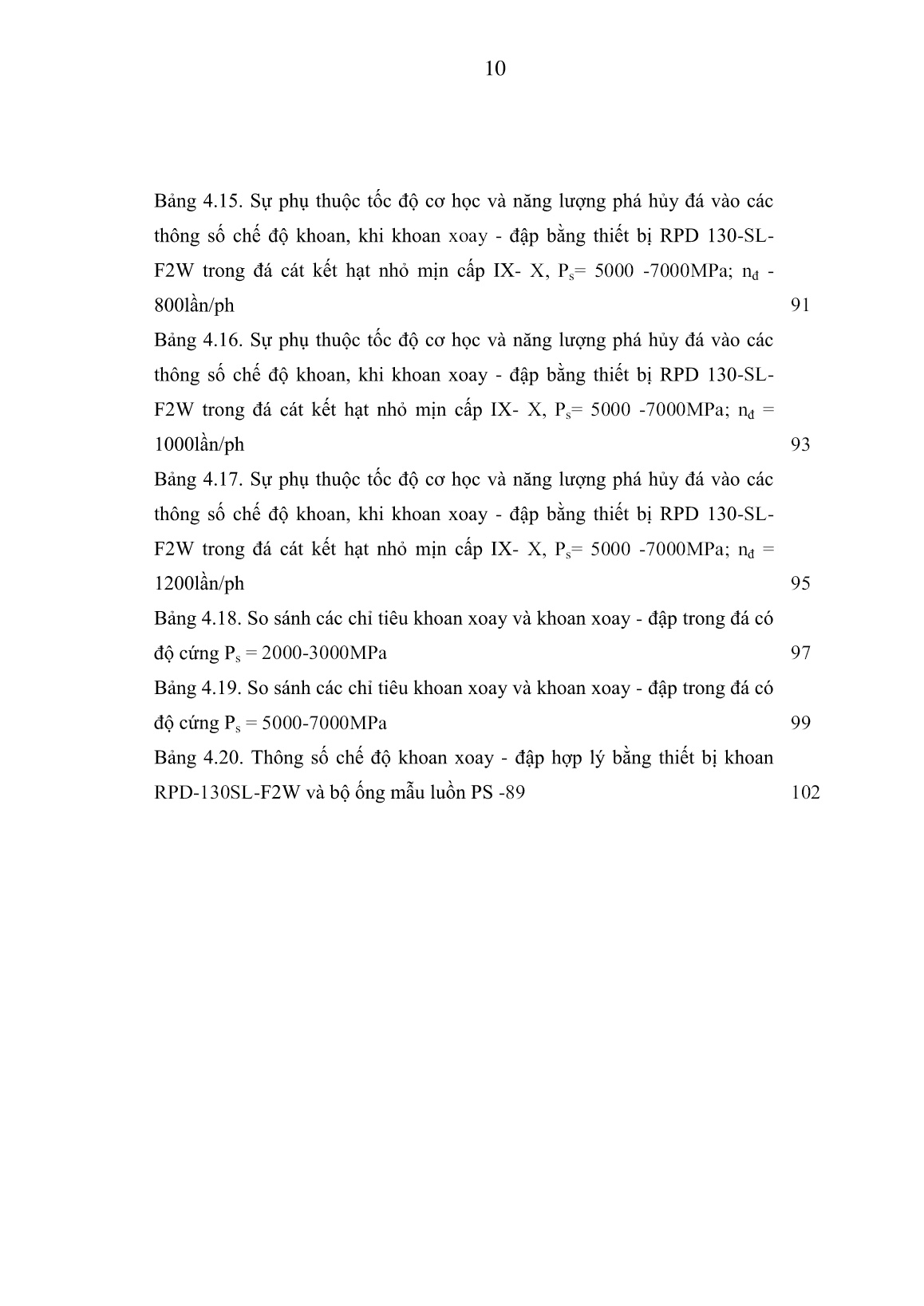

HR-1500. Kết quả quan trắc lƣợng khí thoát ra từ lỗ khoan cho thấy, trong thời gian 10 ngày đầu lƣợng khí thoát ra từ lỗ khoan dao động từ 0,15 m3/ph. đến 0,35 m3/ph.; sau đó qua 15 ngày lƣu lƣợng khí chỉ còn 0,001m3/ph đến 0,0012m3/ph. Nhƣ vậy, lƣu lƣợng khí thoát ra từ lỗ khoan đã giảm dần theo thời gian. Sau 30 ngày quan trắc thì không còn thấy khí thoát ra từ lỗ khoan. Tiếp theo, năm 2004 đã khoan thử nghiệm lỗ khoan ngang dài 150m tháo khí ở vỉa 9T mức -80 bằng thiết bị khoan xoay ZIF -300m. Nhƣng không đạt đƣợc tới chiều sâu thiết kế mà phải dừng khoan tại chiều sâu 107 m. Nguyên nhân chủ yếu là do thiết bị khoan không đủ công suất khoan, không đủ tải trọng chiều trục truyền cho mũi khoan để phá huỷ đá. Các lỗ khoan tháo khí nhƣ đã trình bày ở trên chỉ có tính giải quyết tức thời phục vụ cho công tác an toàn trong khai thác, đồng thời cũng là các lỗ khoan thí nghiệm. Phƣơng pháp khoan chủ yếu là phƣơng pháp khoan xoay bằng các thiết bị sẵn có. Do nhu cầu khai thác và tháo khí Mêtan đòi hỏi phải khoan các lỗ khoan ngang dài từ 300m - 500m, để tháo khí lâu dài trong các 67 vỉa than ở các khu vực chuẩn bị khai thác lò chợ cơ giới hoá và chèn lò thuỷ lực. Kết quả nghiên cứu và quan trắc thực tế khí Mêtan thoát ra từ các đƣờng lò cho thấy: khí Mêtan chủ yếu thoát ra từ các gƣơng lò chợ,từ các khu vực không gian sau khi khai thác và phá hoả hạ đá vách. Trong các khoảng không gian này, do hệ số thu hồi than không cao dẫn đến trên nóc và ở nền lò vẫn còn tồn tại các lớp than. Các lớp than thƣờng bị nứt nẻ, dập vỡ do tác động của khai thác và phá huỷ khi phá hoả hạ đá vách; vì vậy khí Mêtan và các loại khí khác dễ dàng thoát ra khỏi bề mặt các cục than bị vỡ. Lƣợng khí Mêtan đƣợc tạo thành sẽ tích tụ và đi vào các đƣờng lò, vào các khu vực đang khai thác qua các khe nứt, làm tăng hàm lƣợng khí Mêtan trong các đƣờng lò, trong các khu vực khai thác. Từ các kết quả quan trắc thực tế khí Mêtan thoát ra từ lò chợ trong quá trình khai thác và công nghệ khai thác ở mỏ Mạo Khê đã lựa chọn phƣơng pháp tháo khí Mêtan bằng các lỗ khoan ngang ở trên nóc lò chợ. Các cụm khoan đƣợc bố trí ở các khám khoan dọc đƣờng lò gió thải. Căn cứ vào nhiệm vụ kế hoạch khai thác vỉa than 9Đ và tiềm năng khí Mêtan trong vỉa than sẽ bố trí các lỗ khoan ngang dài trên vách lò chợ để tháo khí trƣớc khi khai thác. Lỗ khoan đƣợc bố trí tại khám khoan cách gƣơng lò chợ sẽ khai thác 350m (hình 3.12). Trong khám khoan sẽ bố trí các lỗ khoan hình dải quạt hƣớng về phía gƣơng lò chợ. Lỗ khoan thứ nhất hợp với trục lò gió thải một góc 300; lỗ khoan thứ hai hợp với lỗ khoan thứ nhất một góc 150. Các lỗ khoan bố trí nhƣ vậy sẽ thu hồi khí ở vỉa than và đá vách trƣớc khi khai thác và ở khoảng không gian lò chợ đã phá hoả đánh sập sau khi khai thác. Vị trí và cấu trúc lỗ khoan ngang tháo khí ở than 9Đ mức -80 xem hình 3.12 và hình 3.13. 68 Hình 3.12. Vị trí lỗ khoan tháo khí ở khu vực lò chợ vỉa 9Đ chuẩn bị khai thác Hình 3.13. Cấu trúc lỗ khoan ngang thu hồi khí tại vỉa 9Đ 1. van tháo khí; 2. ống PVC; 3. ống thu khí; 4. xi măng trám; 5. khe hở thu khí; 6. đầu bịt; 7. nút bịt kín; 8. lỗ khoan; 9. van tháo nƣớc; 10. thành lò Với phƣơng pháp bố trí các lỗ khoan tháo khí nhƣ đã mô tả ở trên sẽ cho phép tháo khí ở khu vực chuẩn bị khai thác, ở gƣơng lò chợ và ở khu vực sau khi khai thác đã phá hỏa đánh sập. Với cách bố trí các lỗ khoan nhƣ vậy sẽ không ảnh hƣởng tới hoạt động của lò chợ. Lƣợng khí Mêtan thoát ra từ lỗ khoan có thể xác định theo công thức sau [35, 36]: 0 R 2 m 2 0 m 0 R e PP TR MK H2Q 0 ln )( (3.15) 69 trong đó: Qo- lƣợng khí Mêtan thoát ra từ lỗ khoan, kg/s; H- chiều dài lỗ khoan, m; K- độ thẩm thấu của khí Mêtan, m2; - Độ nhớt động của khí Mêtan, Pa.s; Mm- trọng lƣợng phân tử của khí Mêtan, kg/mol; Ro= 8,31 J/(mol. 0 K) - hằng số khí ; T- nhiệt độ tuyệt đối, 0K; P - áp suất vỉa , Pa; Pm- áp suất miệng lỗ khoan, Pa; = 1,781 - hằng số Eiler. Do trữ lƣợng khí Mêtan có hạn và giảm dần theo thời gian thu hồi. Vì vậy, khi tính khối lƣợng khí Mêtan thu hồi từ lỗ khoan cần xác định hệ số thu hồi theo công thức [35, 36]: T tb dttK T K 0 00 )( 1 (3.16) trong đó: T - thời gian thu hồi khí Mêtan, tháng; 0K - hệ số thu hồi khí Mêtan ban đầu, giá trị 0K xác định theo thực tế khí Mêtan thoát ra từ lỗ khoan. Khi đó, khối lƣợng khí Mêtan QM thu hồi từ lỗ khoan đƣợc xác theo công thức: QM = Qo.m.Kotb (3.17) và khối lƣợng khí Mêtan thu hồi tại khu vực khai thác QMT: QMT = n.Qo.m.Kotb (3.18) Qo - khối lƣợng khí Mêtan thu hồi từ lỗ khoan, m 3/tháng; m- số lƣợng tháng thu hồi khí Mêtan, tháng; Kotb- hệ số trung bình thu hồi khí Mêtan trong lỗ khoan; QMT - khối lƣợng khí Mêtan thu hồi tại khu vực khai thác, m 3/tháng; n - số lƣợng lỗ khoan tại khu vực khai thác. Số lƣợng lỗ khoan n tại khu vực khai thác xác định theo công thức: MTQ Q n (3.19) Q - Trữ lƣợng khí trong khu vực khai thác lò chợ; 3.2.2. Cơ sở lựa chọn công nghệ khoan ngang tháo khí ở mỏ Mạo Khê 3.2.2.1. Các quan điểm về lựa chọn công nghệ khoan hợp lý 70 Công nghệ khoan là tổ hợp các phƣơng pháp và chế độ thực hiện các quá trình liên quan tới tiến độ lỗ khoan trong điều kiện nhất định nào đó để đạt đƣợc mục đích và hiệu quả đặt ra. Chính vì vậy mà hiện nay đang tồn tại các quan điểm khác nhau về lựa chọn công nghệ khoan hợp lý. Một số tác giả [31, 32, 33, 37] cho rằng, khi lựa chọn công nghệ khoan hợp lý cho một điều kiện khoan cụ thể không những phải căn cứ vào đặc điểm cấu trúc địa tầng, tính chất cơ lý đá; tính năng kỹ thuật của thiết bị, dụng cụ phá đá mà còn phải xét tới các yếu tố khác nhƣ trình độ quản lý kỹ thuật công nghệ; tay nghề của ngƣời thợ khoan,v.v... Một số chuyên gia khác [37, 38] lại cho rằng ngoài các ý kiến nêu trên cần phải lựa chọn các thông số chế độ công nghệ khoan hợp lý, đặc biệt là sự phối hợp giữa các thông số tải trọng chiều trục và tốc độ quay cột cần khoan để đảm bảo tốc độ cơ học đạt giá trị cao nhất [31]. Trong những năm gần đây,trên cơ sở các kết quả nghiên cứu lý thuyết và thực nghiệm, các chuyên gia [30, 31, 37] khi tính toán chế độ công nghệ khoan đã tính tới các yếu tố nhiệt và mòn mũi khoan trong quá trình phá huỷ đá. 3.2.2.2. Quan điểm nâng cao tốc độ cơ học khoan trên cơ sở tiêu hao năng lượng phá huỷ đá Theo quan điểm này, tốc độ cơ học đƣợc xác định phụ thuộc vào năng lƣợng của quá trình phá hủy đá. Tốc độ cơ học xác định theo công thức : Vm = SE Np . (3.20) trong đó: Vm - tốc độ cơ học, m/s; Np - năng lƣợng tiêu hao cho phá hủy đá trong một đơn vị thời gian, N.m/s; E - năng lƣợng của quá trình phá hủy, N.m/m 3 ; S - diện tích đáy lỗ khoan, m2. Năng lƣợng tiêu hao cho phá huỷ đá trong một đơn vị thời gian đƣợc xác định theo công thức: Np = 2 R n (Po + T) (3.21) 71 trong đó: R - bán kính trung bình mũi khoan kim cƣơng, m; n - tốc độ quay cột cần khoan của bộ dụng cụ khoan, vòng/s; - hệ số ma sát của mũi khoan với đá; Po - tải trọng chiều trục lên mũi khoan, N; T - lực kháng phá hủy đá, N. Từ đó, ta thấy muốn tăng tốc độ cơ học cần: - Tăng năng lƣợng phá huỷ đá bằng cách tăng tốc độ quay cột cần khoan và tải trọng chiều trục lên mũi khoan. - Giảm năng lƣợng phá huỷ đá bằng cách sử dụng cấu trúc mũi khoan hợp lý và chế độ công nghệ khoan phù hợp với tính chất cơ lý đá. - Giảm diện tích tiết diện đáy lỗ khoan bằng cách khoan các lỗ khoan đƣờng kính nhỏ. 3.2.2.3. Quan điểm nâng cao tốc độ cơ học trên cơ sở cơ lựa chọn các thông số chế độ khoan hợp lý . Theo quan điểm này, tốc độ cơ học khoan đƣợc xác định bởi các thông số chế độ khoan: tải trọng chiều trục, tốc độ quay cột cần khoan; lƣu lƣợng nƣớc rửa; tính chất cơ lý đá và đặc tính kỹ thuật của mũi khoan. Mối quan hệ giữa tốc độ cơ học và các thông số chế độ khoan, độ cứng của đá xác định theo công thức: 2 s o m P.b n.P.6 V (3.22) trong đó: Po - tải trọng chiều trục, N; n – tốc độ quay cột cần khoan, vòng/s; b - chiều rộng tiết diện đế mũi khoan, mm b = R - r R - bán kính ngoài mũi khoan, mm; r - bán kính trong mũi khoan, mm; Ps - độ cứng của đá, N/mm2 Trên cơ sở các kết quả nghiên cứu, các tác giả đều nhận thấy rằng tốc độ cơ học tăng tỷ lệ thuận với tải trọng chiều trục, tốc độ quay cột cần khoan; 72 song chỉ đến một giá trị nào đó, nếu vƣợt qua giá trị đó thì mối quan hệ này không tồn tại. Mối quan hệ giữa tốc độ cơ học và tốc độ quay cột cần khoan, tiến độ của mũi khoan sau một vòng phút có thể xác định theo công thức: 16,67 / m v v n ( 3.23) trong đó: v - tiến độ mũi khoan sau một vòng quay, mm/vòng; mv - tốc độ cơ học khoan, m/h; n - tốc độ quay cột cần khoan, ph -1 . Mặc dù có các quan điểm khác nhau, song các tác giả đều thống nhất chế độ công nghệ khoan cần lựa chọn phù hợp với phƣơng pháp khoan, điều kiện kỹ thuật thực tế, điều kiện địa chất cụ thể để đạt đƣợc hiệu quả cao nhất. 3.2.3. Lựa chọn phƣơng pháp và chế độ công nghệ khoan ngang tháo khí Mêtan ở mỏ Mạo Khê 3.2.3.1. Lựa chọn phương pháp khoan Từ các kết quả nghiên cứu ở các chƣơng trƣớc cho thấy lựa chọn công nghệ khoan ngang hợp lý tháo khí Mêtan ở mỏ Mạo Khê cần dựa vào các yếu tố cơ bản sau: 1. Đặc điểm cấu trúc địa tầng và tính chất cơ lý đá ở mỏ than Mạo Khê; 2. Đặc điểm tồn tại và đặc tính thẩm thấu, phân tán khí Mêtan ở các vỉa than; trữ lƣợng khí Mêtan ở vỉa than và đá bao quanh ở các mức khai thác mỏ than Mạo Khê; 3. Đặc điểm công nghệ khoan ngang; 4. Đặc điểm công nghệ khai thác, sơ đồ công nghệ khai thác và kích thƣớc lò chợ khai thác ở mỏ than Mạo Khê; 5. Mục đích lỗ khoan tháo khí Mêtan. Trong thời gian hiện nay, mỏ Mạo Khê đang tập trung khai thác ở mức -80 bằng lò chợ dài cơ giới hóa, năng suất khai thác lò chợ bình quân đạt 350 – 380 TKT ngày-đêm. Theo kết quả nghiên cứu [1, 4] thì lƣu lƣợng khí thoát 73 ra từ khối lƣợng than khai thác sẽ đạt từ 300 m3/ ngày-đêm đến 450 m3/ ngày- đêm. Để giảm lƣợng khí xâm nhập vào lò, đảm bảo an toàn trong khai thác và kế hoạch khai thác, mỏ có nhu cầu tháo và thu gom khí trong các vỉa than khai thác lò chợ trƣớc khí tiến hành khai thác. Để đạt đƣợc mục đích đó, mỏ đã thiết kế các lỗ khoan ngang dài 300m- 400m ở trên nóc lò chợ nhƣ đã trình bày ở trên. Căn cứ vào đặc điểm công nghệ khoan ngang và yêu cầu tháo khí hiện tại ở mỏ Mạo Khê; đề tài đã lựa chọn phƣơng pháp khoan xoay - đập để khoan các lỗ khoan ngang tháo khí Mêtan ở mỏ Mạo Khê. Thiết bị khoan là thiết bị khoan xoay - đập RPD-130SL-F2W do hãng Koken Nhật Bản sản xuất; dụng cụ khoan là bộ dụng cụ khoan ống mẫu luồn PS-89. Thiết bị khoan RPD-130SL-F2W đƣợc trang bị hai hệ thống truyền áp lực cho dụng cụ phá hủy đá: truyền áp lực bằng hệ thống thủy lực kết hợp với xích truyền lực và lực đập (năng lƣợng đập) bằng cơ cấu đập lắp đặt ở đầu máy khoan (cơ cấu đập đỉnh). Vì vậy, trong quá trình khoan, thiết bị khoan RPD-130SL-F2W có thể sử dụng nhƣ thiết bị khoan xoay khi khoan đá mềm và trung bình cứng và khoan xoay - đập khi khoan đá trung bình cứng và cứng. Đặc điểm cơ bản của công nghệ khoan xoay - đập là công suất phá huỷ đá ở đáy lỗ khoan đƣợc hình thành từ ba thành phần: tải trọng chiều trục, mô men xoắn (tốc độ quay cột cần khoan); lực đập hoặc xung lực đập đƣợc tạo thành từ cơ cấu đập. Các thông số chế độ khoan xoay - đập gồm: tải trọng chiều trục và tốc độ quay cột cần khoan truyền cho dụng cụ phá huỷ đá; lực đập do tần số đập của cơ cấu đập tạo thành. Lý thuyết khoan xoay - đập và thử nghiệm các cơ cấu đập đã đƣợc E. Ph. Epstein; A.P. Ostrovski; A. Kh. Sidorenko và các chuyên gia khác nghiên cứu từ năm 1939 [27, 31, 37, 39]. 74 Giai đoạn từ năm 1953 đến 1957 các chuyên gia Fish B.G (Anh); Jnet E. V; Lacabane W. D và Fleider (Mỹ); Makoto Jhara, Macao Tanaca, Cesso Aco (Nhật) đã tiến hành nghiên cứu lý thuyết và thực nghiệm công nghệ khoan xoay - đập. Các kết quả nghiên cứu đã khảng định: trong các điều kiện nhƣ nhau, nếu sử dụng chế độ công nghệ hợp lý khoan đá trung bình cứng thì năng suất khoan xoay - đập tăng từ 2 - 3 lần và năng lƣợng phá huỷ đá cũng giảm tới 1,5 lần so với các phƣơng pháp khoan khác [27, 37]. Khoan xoay - đập là một dạng đặc biệt của khoan xoay. Nếu khoan xoay phá huỷ đất đá do tác dụng của tải trọng chiều trục và tốc độ quay cột cần khoan thì khoan xoay - đập, ngoài tốc độ quay cột cần khoan, lực phá huỷ đá gồm hai thành phần tải trọng chiều trục và lực đập hay năng lƣợng đập của cơ cấu đập. Khi nghiên cứu đặc tính phá huỷ đá bằng các phƣơng pháp khác nhau, các tác Ivanov K.I; Varich M.S và những ngƣời khác [27] đã mô tả cơ chế phá huỷ đá nhƣ hình 3.14 và các trị số thành phần lực tham gia phá huỷ đá nhƣ sau: NB = f M(Po) Khoan xoay Ny = 0 NB Ny Khoan xoay - đập Ny NB Khoan đập - xoay Trong đó NB - Công suất tiêu hao cho phá hủy đá, kW; M - Momen xoắn, N.m; Po - tải trọng chiều trục truyền cho mũi khoan, N; Ny - Công suất tiêu hao cho năng lƣợng đập phá hủy đá, kW. Từ hình 3.14 ta thấy lực tác dụng lên mũi khoan trong quá trình phá huỷ đá bằng phƣơng pháp khoan xoay - đập: đPPP 0 (3.24) Trong đó P - tổng hợp lực tác dụng lên mũi khoan, N; 0P - tải trọng chiều trục truyền cho mũi khoan, N; đP - lực đập hay xung lực sinh ra do cơ cấu đập, N. 75 Hình 3.14. Mô hình phá huỷ đá trong các phƣơng pháp khoan a. Khoan xoay; b. Khoan xoay - đập; A- lực đập ; Po - tải trọngc chiều trục tác dụng lên hạt cắt ; T - lực pháp tuyến. 1. phá huỷ đất đá do cắt; 2. phá huỷ đất đá do năng lƣợng đập. Tốc độ cơ học trong khoan xoay - đập xác định theo công thức sau: vm enhV (3.25) Trong đó: e - số lƣợng hạt cắt trong mũi khoan; n - tốc độ quay cột cần khoan của mũi khoan, vòng/phút; vh - chiều sâu xâm nhập của mũi khoan vào đá sau một vòng quay; mm/vòng. Chiều sâu xâm nhập vh trong khoan xoay - đập xác định theo công thức: đv hhh 0 (3.26) Trong đó: ho - chiều sâu xâm nhập dƣới tác dụng của tải trọng chiều trục, mm; hđ - chiều sâu xâm nhập dƣới tác dụng của lực đập, mm. Kết quả nghiên cứu lý thuyết và thực tế [31, 39] cho thấy vh là hàm phụ thuộc vào các yếu tố: )P,S,P,P(BFh stđov (3.27) B- cấu trúc mũi khoan;Po- tải trọng chiều trục truyền cho mũi khoan; Pđ- lực đập; St- diện tích tiếp xúc của hạt cắt trong mũi khoan với đá; Ps- độ cứng của đá theo Sreinher; a) b) 76 Theo I.Ph. Medvedev [31] chiều sâu xâm nhập vh của mũi khoan vào đá trong khoan xoay - đập xá định theo công thức: st m đ0 0v PS )P(P Ch (3.28) thay giá trị vh vào biểu thức (3.25) ta có: st m đ00 m PS )P(PenC V (3.29) trong đó 0C -hệ số đặc trƣng cho sức kháng xâm nhập của mũi khoan vào đá; m - hệ số phụ thuộc vào tính chất cơ lý đá. Từ các kết quả thực nghiệm khi khoan trong các loại đá khác nhau, các tác giả [31] đã xác định giá trị m cho từng loại đá: m =0,7563 đối với đá cấp IV-VI; m = 0,7460 đối với đá cấp VII –VIII; m =0,697 đối với đá cấp VIII – IX; m = 0,682 đối với đá cấp IX –XI; m =0,668 đối với đá cấp XI –XII và lớn hơn; Co = 1,1 -1,15. 3.2.3.2. Lựa chọn chế độ công nghệ khoan Trong khoan xoay - đập, tốc độ cơ học không chỉ phụ thuộc vào tải trọng chiều trục, tốc độ quay cột cần khoan truyền cho dụng cụ phá hủy đá mà còn phụ thuộc vào lực đập (năng lƣợng đập) của búa đập truyền cho dụng cụ phá hủy đá. Tải trọng chiều trục và lực đập truyền cho mũi khoan đƣợc lựa chọn phụ thuộc vào tính chất cơ lý đá, đặc tính kỹ thuật của thiết bị khoan và cơ cấu đập, đặc tính kỹ thuật của mũi khoan. Nhƣ phần trên đã phân tích, lực đập đP của cơ cấu đập (búa đập) sẽ tạo nên các vi khe nứt trong quá trình phá hủy đá. Sự hình thành hệ thống vi khe nứt hay vùng phá hủy sơ bộ sẽ làm giảm độ bền của khối đá và tăng hiệu quả phá hủy đá. Tính chất phá hủy đá trong khoan xoay- đập phụ thuộc vào tính chất cơ lý đá. Nếu đá rắn có tính đàn hồi giòn thì quá trình phá hủy đá có tính 77 nghiền - đập vỡ dƣới tác dụng chủ yếu của lực đập. Nếu đất đá có tính đàn hồi dẻo thì qúa trình phá hủy có tính ép nén và cắt chủ yếu do tác dụng của tải trọng chiều trục truyền cho mũi khoan và momen xoắn. Tải trọng chiều trục truyền cho mũi khoan trong khoan ngang xoay – đập đƣợc xác định theo công thức [31, 33, 39] : sto .PS.k.P (3.30) trong đó: k - hệ số ma sát của mũi khoan với đá. Hệ số k thay đổi phụ thuộc vào tính chất của đá, tính chất nƣớc rửa và cấu trúc mũi khoan. Trong cùng một loại đá, cùng loại mũi khoan khi rửa bằng dung dịch sét, hệ số 3,05,0 k ; khi rửa bằng nƣớc lã 2,035,0 k ; 23,017,0 ; hệ số đặc trƣng cho sự thay đổi diện tích tiếp xúc của các hạt cắt trong mũi khoan với đá; tS - diện tích của các hạt cắt trong mũi khoan, cm2; đ - ứng suất kháng nén của đá, N/cm2. Tốc độ vòng lựa chọn theo công thức thực nghiệm của O. V. Ivanov [33] nhƣ sau: n = D Ps )0038,064,3(1,19 (3.31) trong đó: n - tốc độ quay cột cần, v/ph; D - đƣờng kính lƣỡi khoan, mm. Lực đập đP hoặc năng lƣợng đập yA , tần số đập đn là các đại lƣợng đặc trƣng cho cơ cấu đập (búa đập). Khi lựa chọn cần căn cứ vào đặc tính của cơ cấu đập và tính chất đất đá, nếu tải trọng chiều trục và năng lƣợng đập truyền cho mũi khoan một cách hợp lý thì sẽ tăng hiệu quả phá huỷ đá trong quá trình khoan xoay - đập. Năng lƣợng của cơ cấu đập truyền cho mũi khoan xác định theo công thức: n i yiy alA 1 (3.32) 78 yA - năng lƣợng đập, N.m; n i il 1 - tổng chiều dài bề mặt của hạt cắt tiếp xúc với đá, cm; ya -tỷ chi phí năng lƣợng đập cho 1cm hạt cắt, N.m/cm Giá trị ya phụ thuộc vào cấp đá theo độ khoan: VI-VII: 10; VIII-IX: 10- 15; X- 15-20; XI- 22-25. Mối liên hệ giữa tốc độ quay cột cần khoan và tần số đập xác định theo công thức [27, 31]: tb y D n n (3.33) n - tốc độ quay cột cần khoan, v/ph; yn - số lần đập trong một phút; - khoảng cách dịch chuyển của hạt cắt giữa hai lần đập, mm; Khoảng dịch chuyển đƣợc lựa chọn phụ thuộc vào tính chất cơ lý đá và tần số đập của cơ cấu đập [27, 39]. Đối với đá cấp VI-VII theo độ khoan, = 70mm - 90mm; đá cấp VIII-IX theo độ khoan, = 60mm - 80mm; đá cấp IX-XI theo độ khoan, = 40mm - 60mm. Dung dịch dùng trong khoan xoay - đập bằng bộ ống mẫu luồn PS-89 là nƣớc lã; lƣu lƣợng nƣớc rửa đƣợc lựa chọn theo kinh nghiệm thực tế khi khoan ống mẫu luồn: 40-60 l/ph. Theo kinh nghiệm của các chuyên gia [27, 31, 39], chế độ khoan xoay - đập đƣợc lựa chọn theo hƣớng dẫn ở bảng 3.1. Bảng 3.1. Các thông số chế độ khoan xoay - đập Loại đá P0 , N n, v/ph. Q, l/ph. nđ, lần/ph Bột kết hạt nhỏ mịn, cấp VI-VII theo độ khoan, 3000-5000 200-250 40-50 800 - 900 Bột kết, cát kết hạt nhỏ mịn,ít mài mòn, cấp VIII-IX theo độ khoan, 7000-9000 200-300 40-50 1000 - 1200 Bột kết, cát kết, sạn kết, mài mòn, nứt nẻ, cấp IX-XI theo độ khoan 7000-13000 200-300 40-50 1000 - 1600 79 Từ các kết quả nghiên cứu của chƣơng 3, ta có thể rút ra một số kết luận sau: 1. Một trong các nguyên nhân cơ bản dẫn tới tổn thất tải trọng chiều trục truyền cho mũi khoan trong khoan ngang khi tăng chiều sâu khoan là do tăng trọng lƣợng cột cần khoan (tăng chiều dài cột cần khoan), lực ma sát và momen xoắn trong quá trình khoan; từ đó dẫn tới giảm tốc độ cơ học khoan khi tăng chiều dài lỗ khoan. Khi tăng tốc độ quay cột cần khoan, tổn thất tải trọng chiều trục giảm, nếu tăng tốc độ quay cột cần khoan gấp 3 lần thì tổn thất tải trọng chiều trục giảm từ 1,8-2 lần đối với các lỗ khoan sâu từ 300m- 500m. 2. Áp dụng công nghệ khoan xoay - đập bằng thiết bị khoan xoay - đập RPD-130SL-F2W và bộ ống mẫu luồn PS-89 là hợp lý phù hợp với điều kiện địa chất, điều kiện khai thác mỏ và nhu cầu tháo khí hiện nay ở mỏ Mạo Khê. 3. Chế độ công nghệ khoan xoay - đập đƣợc lựa chọn căn cứ vào tính chất cơ lý của đá và đặc tính kỹ thuật của thiết bị khoan, đặc tính kỹ thuật của đầu đập. Khoan trong

File đính kèm:

luan_an_nghien_cuu_cong_nghe_khoan_ngang_hop_ly_de_thao_khi.pdf

luan_an_nghien_cuu_cong_nghe_khoan_ngang_hop_ly_de_thao_khi.pdf Luan an tom tat (tieng anh).pdf

Luan an tom tat (tieng anh).pdf Luan an tom tat (Tieng Viet).pdf

Luan an tom tat (Tieng Viet).pdf Thong_tin_ve_ket_qua_cua_LA.pdf

Thong_tin_ve_ket_qua_cua_LA.pdf