Luận án Nghiên cứu một số yếu tố công nghệ tạo ván lạng kỹ thuật từ gỗ bồ đề (Styrax tonkinensis Pierre)

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu một số yếu tố công nghệ tạo ván lạng kỹ thuật từ gỗ bồ đề (Styrax tonkinensis Pierre)", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu một số yếu tố công nghệ tạo ván lạng kỹ thuật từ gỗ bồ đề (Styrax tonkinensis Pierre)

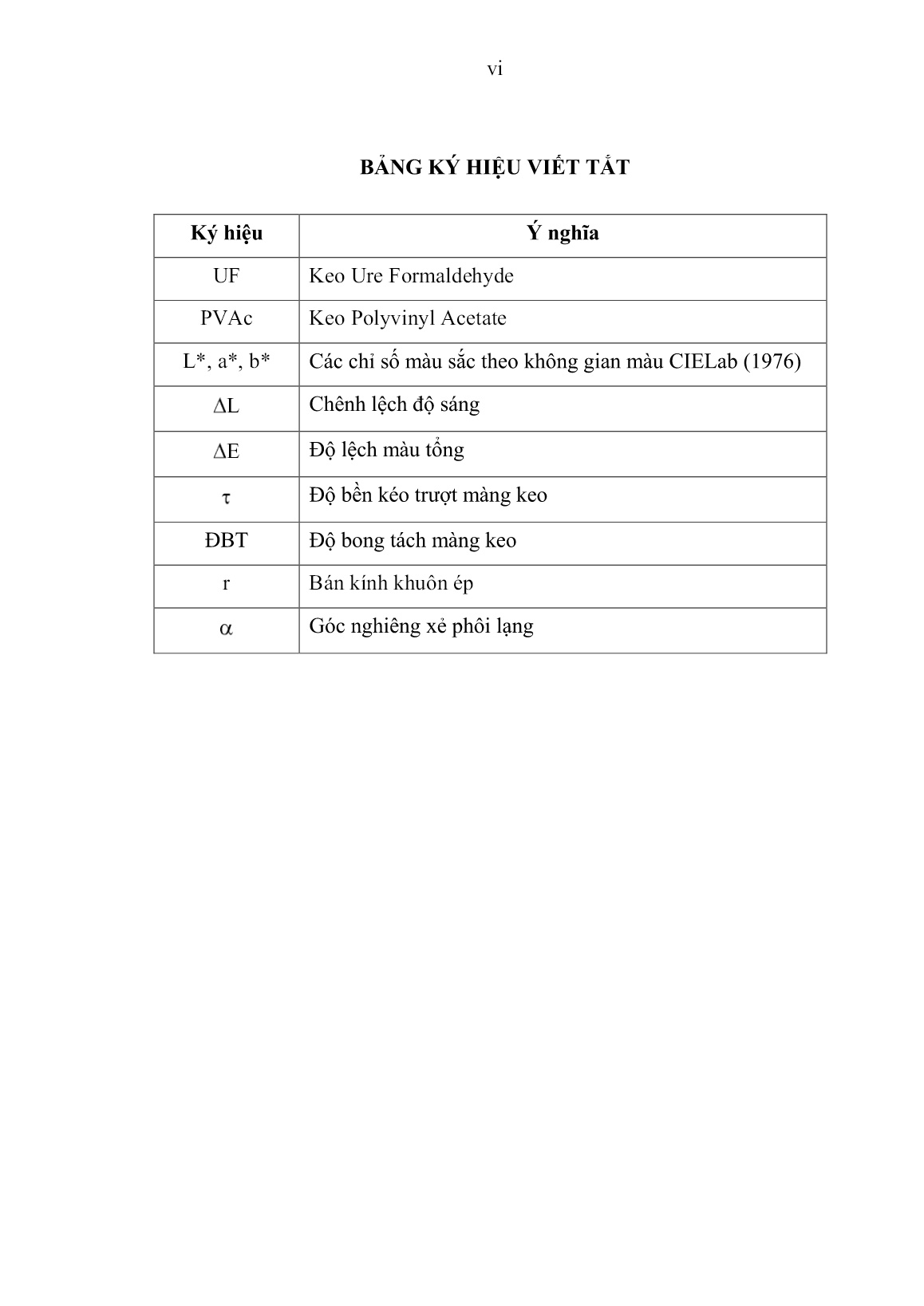

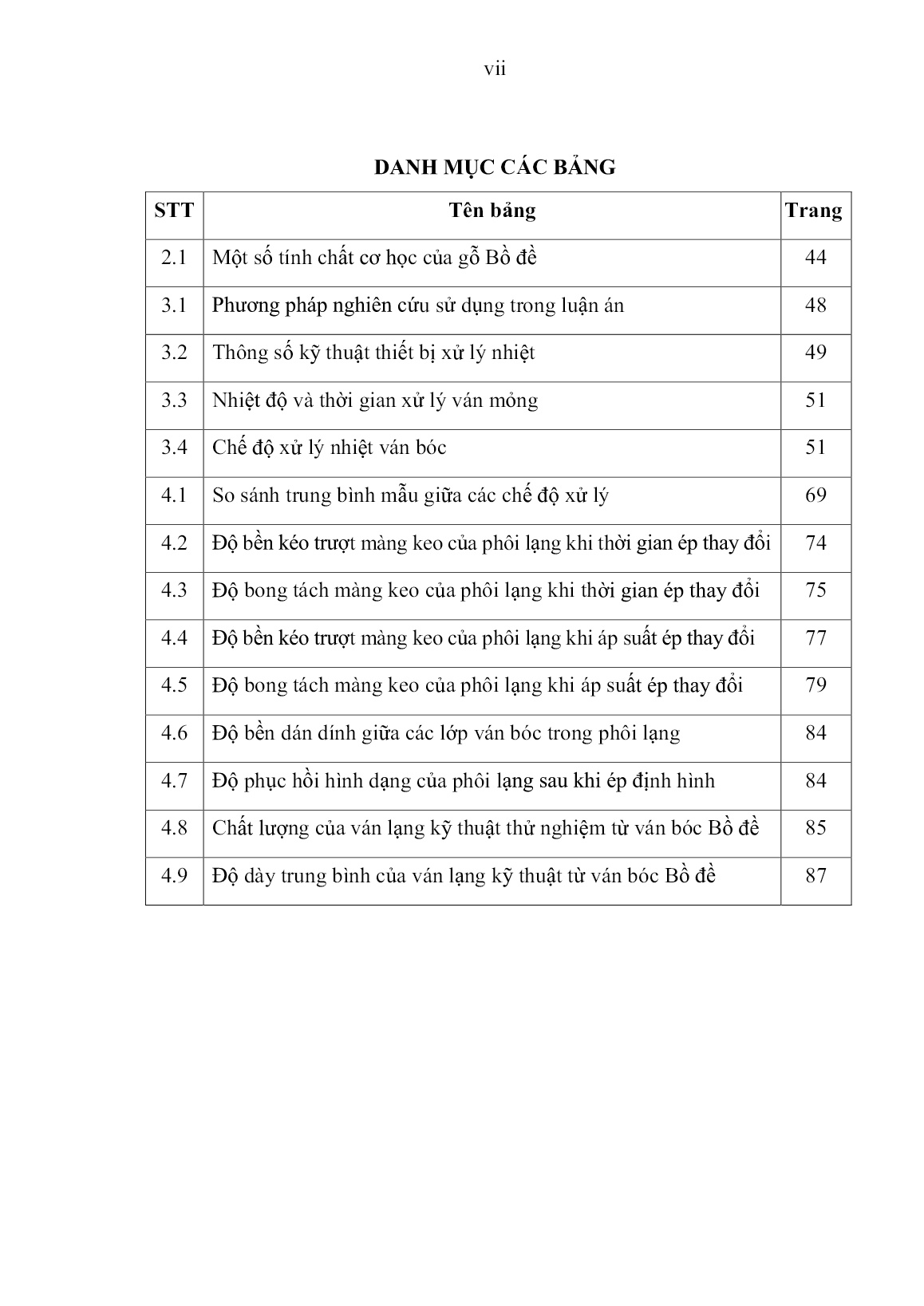

g gỗ có hàm lƣợng chất chiết xuất cao thấm ƣớt không tốt dẫn đến dán không tốt nếu dùng phƣơng pháp vật lý nhƣ đánh nhẵn hoặc tiến hành xử lý trƣớc bằng hóa chất, tạm thời loại bỏ các thành phần này, tính năng dán có thể đƣợc cải thiện. Gỗ cao su sau khi sấy ở bề mặt của nó có nhiều chất chiết xuất thấm ra, các chất chiết xuất này cản trở thấm ƣớt của keo, làm cho tính năng dán xấu đi rõ rệt. Tóm tắt nguyên nhân khó dán có 3 loại sau đây: thành phần đặc biệt của chất chiết xuất ngăn cản thấm ƣớt; thành phần đặc biệt của chất chiết xuất làm cho keo đóng rắn không tốt; keo thẩm thấu quá mức, năng lực thẩm thấu của nƣợc ngƣợc lại giảm rõ rệt. các nguyên nhân này phân biệt đối ứng với hiện tƣợng mặt dán sau đây: lớp mặt tiếp xúc giữa lớp keo dán và gỗ bị phá hủy; đa tụ bên trong của lớp keo bị phá hủy; thiếu keo. g. Khuyết tật và đặc điểm sinh trưởng của gỗ Khuyết tật của bản thân gỗ rõ ràng ảnh hƣởng đến tính năng dán của nó. Khuyết tật nói ở đây không phải là khuyết tật sinh ra trong quá trình gia công, mà là khuyết tật sinh ra trong quá trình sinh trƣởng của gỗ, tức là khuyết tật tự nhiên, khuyết tật mắt thƣờng làm cho cƣờng độ dán giảm xuống, tuy nhiên, nhƣ gỗ ứng suất của cây lá kim, vì cƣờng độ nén của nó lớn, cũng có tình trƣờng hợp làm cho cƣờng độ dán của nó tăng lên. 35 Tỷ lệ co rút chiều dọc gỗ có ứng suất trong quá trình sinh trƣởng lớn, lực dán của nó ngƣợc lại không nhƣ gỗ bình thƣờng. Gỗ có ứng suất sinh trƣởng nếu dùng cùng với gỗ bình thƣờng, có thể dẫn đến vênh, biến dạng và nứt. Vân thớ xoắn hoặc vân thớ đan xen bề mặt của nó nếu dùng bào, bào nhẵn sạch, không gây ảnh hƣởng đối với dán, những loại gỗ này khó gia công, bề mặt gia công thƣờng nhấp nhô, kết quả dẫn đến tính năng dán giảm. Hơn nữa có loại gỗ vân thớ này không chỉ lực dán giảm còn dễ gây ra khuyết tật về kết cấu. Ngoài ra, gỗ lõi ở chừng mực nào đó chứa nhựa và chất chiết xuất, so với gỗ dác cƣờng độ dán của nó không tốt. Gỗ có mật độ vòng năm lớn khối lƣợng dung tích cũng lớn, vì thế cƣờng độ dán của nó cũng lớn. Tính năng dán của gỗ muộn và gỗ sớm của gỗ lá kim cũng không giống nhau. h. Bẩn và các vấn đề khác của mặt bị dán Bẩn của mặt bị dán ảnh hƣởng rất lớn đối với tính năng dán. Mặt gỗ bị bẩn trƣớc tiên cản trở thấm ƣớt của keo dán, làm cho dán không thể tiến hành thuận lợi. bề mặt vật bị dán sau khi cắt gọt hoặc đánh nhẵn để thời gian dài, có thể dẫn đến tính năng dán giảm. nguyên nhân của nó là nhựa hoặc chất chiết xuất cản chở dán thấm ra bề mặt, bị tác động của ánh sáng làm cho bề mặt bị trơ đi. Có thể đánh nhẵn lại, cắt gọt lại để cải thiện mặt bị dán. Dán ván dán với gỗ nguyên hoặc vật liệu khác, tức dán vật liệu khác loại, dùng xử lý đánh nhẵn có hiệu quả.nó khác với xử lý trƣớc dán của bề mặt kim loại, không phải là cho nó cực tính, mà là loại bỏ chất bẩn của bề mặt gỗ đặc biệt là ván dán, cần chú ý về bề mặt ép nhiệt của có bị chất chống dính làm bẩn, cho nên khi gia công lần 2 trang sức bề mặt, dán mặt cần đặc biệt chú ý. 36 Khi dùng dung môi lau bề mặt, đối với vật liệu nhiều lỗ cần chú ý đo tiềm nhiệt bốc hơi dung môi dƣ thừa mà dẫn đến nƣớc liên kết. bề mặt kim loại, bề mặt chất dẻo bốc hơi của dung môi kèm theo liên kết của nƣớc, thƣờng thƣờng có thể gây ra dán không tốt. ngoài ra đối với tính năng bề mặt còn có vấn đề cứng hóa bề mặt. nó là biến chất bề mặt gỗ gây ra khi sấy quá mức ván mỏng hoặc gỗ, màu sắc mặt gỗ sẫm lại, đặc biệt là tính thấm ƣớt xấu đi. Ván sau khi sấy rất ít trực tiếp dán keo còn ván dán thì ván mỏng sau khi sấy trực tiếp, tiến hành dán cho nên cần chú ý. Đặc biệt đối keo nhựa PF, có loại yêu cầu độ ẩm ván mỏng nhỏ hơn 3%, tính nguy hiểm của tính thấm ƣớt xấu đi của nó càng lớn. pH của bề mặt gỗ phần nhiều có tính axit, tính axit yếu. Freeman tiến hành nghiên cứu với một số loài cây của Mỹ kết quả cho thấy, gỗ có khối lƣợng thể tích trên 0,8 g/cm3, so sánh với nhân tố thấm ƣớt tuy pH có ảnh hƣởng đối với tính năng dán nhƣng thƣờng chỉ là ảnh hƣởng ở mức độ khác nhau đối với ngƣng keo hoặc thời gian đóng rắn, còn đối với tính năng dán hầu nhƣ không ảnh hƣởng. 2.3.2. Các nhân tố liên quan đến keo dán Trong công nghệ dán ép tạo phôi hộp gỗ lạng kỹ thuật thì keo dán đóng một vai trò hết sức quan trọng. Keo dán không những đóng vai trò trong việc hình thành liên kết giữa các tấm ván bóc để tạo thành hộp gỗ, mà nó còn có vai trò quyết định đến tính khó, dễ của quá trình lạng ván. Một trong những yêu cầu quan trọng của keo dán dùng trong sản xuất hộp gỗ lạng là keo sau khi đóng rắn vẫn phải có đƣợc độ mềm dẻo nhất định, nếu keo dán sau khi đóng rắn mà quá cứng thì sẽ làm cho quá trình lạng ván rất khó khăn, có thể làm cho ván mỏng khi lạng bị rách. Vì vậy, keo dán sử dụng trong sản xuất hộp gỗ lạng thƣờng là những loại keo đóng rắn ở điều kiện nhiệt độ thƣờng, nếu là keo UF thì chúng thƣờng đƣợc biến tính để làm tăng tính dẻo của keo. 37 Trƣớc tiên cần căn cứ vật liệu bị dán, công dụng, môi trƣờng sử dụng để chọn keo. Rất nhiều tính huống phải tiến hành pha chế keo. Vì thế, để có đƣợc kết quả dán tốt, dung dịch keo pha chế hoặc lớp keo đã đóng rắn cần có điều kiện sau đây: - Dung dịch keo (dung dịch sau khi pha chế) có thể thấm ƣớt tốt bề mặt bị dán, phần tử keo và điểm hoạt tính bề mặt vật liệu bị dán hình thành bám dính hiệu quả đặc biệt, đối với gỗ loại vật liệu nhiều lỗ do keo thấm ƣớt bên trong khe hở của nó, không chỉ cần hành thành bám dính hiệu quả đặc biệt, mà phải phát huy tác dụng đinh keo kết hợp cơ giới của nó. Vì thế, yêu cầu keo cần có tính lƣu động phù hợp và cực tính tƣơng ứng với bề mặt bị dán, hơn nữa tính uốn cong của liên kết phần tử lớn, dễ tiếp cận điểm hoạt tính của bề mặt bị dán. - Khi hình thành lớp dán, tuy phải làm cho keo trạng thái lƣu động đóng rắn tăng lực đa tụ bên trong của nó, nhƣng cần làm cho co rút của nó trong quá trình từ ngƣng keo đến hoàn toàn đóng rắn nhỏ nhất. - Sau khi keo hoàn toàn đóng rắn, do co rút, trƣơng nở tự do của lớp keo bị hạn chế mà gây ra ứng suất. hy vọng lớp keo có thể làm cho ứng suất này đƣợc hòa hoãn, có năng lực thích ứng tính chất này. Thí dụ keo nhựa tính nhiệt dẻo do tác dụng lỏng lẻo cửa ứng suất làm cho khi đóng rắn ứng suất gây ra đƣợc loại bỏ, nhƣng đồng thời tính chống biến dạng của nó không tốt lại thành nhƣợc điểm của nó. Ngƣợc lại trong keo nhựa tính nhiệt vẫn có ứng suất sót lại, một bộ phận cƣờng độ dán vốn có bị mất đi. - Đối ứng với điều kiện môi trƣờng, tính năng dán cần giữ đƣợc lâu dài. Nhựa chủ thể cấu thành keo hầu nhƣ đều là vật liệu cao phân tử, tính chất cơ học, đặc trƣng tính đàn hồi dẻo của nó phụ thuộc rất nhiều vào nhiệt độ và nƣớc, vì thế phải xem xét quan hệ của nó với điều kiện sử dụng. 38 a. Phân tử lượng và phân bố của nó Phân tử lƣợng của chất đa tụ và phân bố của nó có ảnh hƣởng tƣơng đối lớn với tính năng dán. Khi phân tử lƣợng nhỏ, có điểm nóng chảy tƣơng đối thấp, độ nhớt tƣơng đối nhỏ, tính năng dán tốt, nhƣng năng lƣợng đa tụ bên trong thấp, cƣờng độ đa tụ bên trong dán thu đƣợc không cao; khi phân tử lƣợng chất đa tụ tƣơng đối lớn, khó hòa tan, điểm nóng chảy cao, độ nhớt tƣơng đối lớn, tính năng dán tƣơng đối kém. Song cƣờng độ đa tu bên trong tƣơng đối lớn, có thể thu đƣợc cƣờng độ đa tụ bên trong mối dán tƣơng đối cao. Thƣờng chất đa tụ keo dán dùng có phạm vi phân tử lƣợng hoặc độ đa tụ tƣơng ứng, keo dán mới có thể có tính năng dán tốt và cƣờng độ đa tụ bên trong dán tƣơng đối cao. Khi tiến hành chọn vật liệu gốc của keo và thiết kế phân tử cần khống chế phân tử lƣợng của chất đa tụ. thƣờng trong phạm vi phân tử lƣợng phù hợp, khi phân tử lƣợng thấp cƣờng độ dán tƣơng đối cao. Ảnh hƣởng của phân tử lƣợng chất đa tụ (độ đa tụ) đối với lực đa tụ bên trong có thể dùng biểu thức sau: nP K Trong đó: - Khi độ đa tụ là nP cƣờng độ chống trƣơng nở của chất đa tụ; - Cƣờng độ chống trƣơng nở khi độ đa tụ vô hạn; K- Hằng số liên quan đến đặc tính chất đa tụ; nP - số trung bình độ đa tụ. Dùng Nitrocellulose làm keo dán, khi dán thủy tinh, giữa cƣờng độ bóc tách và độ đa tụ của nó tồn tại quan hệ sau đây: 39 F = Ke -kp Trong đó: F - là cƣờng độ bóc tách; P - độ đa tụ; K, k - hằng số. Mặt khác khi phân tử lƣợng trung bình của chất đa tụ bằng nhau, mà phân bố của phân tử lƣợng khác nhau, cƣờng độ dán cũng khác nhau. Khi hàm lƣợng chất đa tụ thấp tƣơng đối cao, phá hủy mối dán là phá hủy đa tụ bên trong khi hàm lƣợng chất đa tụ cao, phá hủy mối dán là phá hủy đa tụ bên trong; khi hàm lƣợng chất đa tụ cao, phá hủy mối dán là phá hủy bề mặt tiếp xúc. b. Độ nhớt Thƣờng độ nhớt của keo nhiệt rắn có quan hệ tỷ lệ với hàm lƣợng khô và độ đa tụ. Khi độ nhớt quá thấp, khi ép dễ có hiện tƣợng thấm keo ra bề mặt, hoặc thẩm thấu quá nhiều vào trong gỗ, gây ra thiếu keo ở mối dán. Tính năng tráng keo chiu ảnh hƣởng rất lới bởi độ nhớt của keo. Khi phƣơng thức tráng keo khác nhau, phạm vi thích hợp của độ nhớt khác nhau. Song độ nhớt nếu quá cao gây khó khăn cho việc tráng keo. Lƣợng keo đƣa lên khó khống chế dẫn đến lƣợng keo đƣa lên lớn. hơn nữa khi độ nhớt cao, tính lƣu động xấu đi, không thể hình thành lớp keo dán đồng đều. Dùng phƣơng thức rulo tráng keo, khi độ nhớt trên 1,5 Pa.s, lƣợng keo đƣa lên tăng tuyến tính theo tăng lên của độ nhớt, phạm vi thích hợp của độ nhớt là 1,0 - 1,5 Pa.s. Độ nhớt của dán keo ép nguội có thể thấp một chút còn đối với dán ép nhiệt, do nguyên nhân sấy, thẩm thấu, trong quá trình ép trƣớc hoặc xếp đống cho dù nƣớc mất đi, khi gia nhiệt lại thành trạng thái lƣu động, 40 độ nhớt cao một chút tốt, sản xuất ván dán, có lúc dùng phƣơng pháp nâng cao độ nhớt để nâng cao hiệu quả ép trƣớc. Độ nhớt của keo tính tan trong nƣớc có thể thông qua cho chất độn, chất điền đầy hoặc nƣớc để tiến hành điều tiết. Tuy nhiên, các loại keo lỏng sữa nhƣ PVAc nếu cho nƣớc, có lúc làm cho độ nhớt giảm quá mạnh, cần chú ý vấn đề nồng độ nhựa giảm dần đến giảm tính năng dán. c. Tính thẩm thấu Lực kết hợp cơ giới của gỗ loại vật liệu nhiều lỗ có tác dụng quan trọng đối với cƣờng độ dán, để nâng cao tác dụng của lực kết hợp cơ giới đối với dán, phải làm cho keo thẩm thấu mức độ nhất định vào trong gỗ (thƣờng cho rằng từ bể mặt thấm vào 1 đến 3 tế bào là phù hợp) nhƣng thẩm thấu quá mức keo sẽ khuếch tán trong gỗ, không thể hình thành lớp keo dán đồng đều, gây ra thiếu keo bề mặt, tạo thành mối dán không tốt. Loại thẩm thấu này có thể dùng công thức dƣới đây để biểu thị, tuy độ nhớt của keo ảnh hƣởng rất lớn đến tính thẩm thấu của nó nhƣng chủng loại của dung môi, keo dùng cũng có ảnh hƣởng. Khi vật bị dán vào gỗ, đặc biệt là keo dán tính tan trong nƣớc tính thẩm thấu của nó chịu ảnh hƣởng tƣơng đối lớn của độ ẩm của gỗ. Độ ẩm gỗ cao, tính thẩm thấu biểu hiện ra càng lớn. ))( 2 ( x Cos d d t x Trong đó: t x d d - Tốc độ thẩm thấu của keo dán; - độ nhớt của keo dán; - sức căng bề mặt của keo dán; x – bán kính của mao quản; - góc tiếp xúc. 41 Thí dụ khi dùng keo nhựa UF tính tan trong nƣớc chế tạo ván dán, nếu độ ẩm ván mỏng dùng cao, dây ra nổ ván và do keo thấm ra làm bẩn bề mặt ván. Cho nên keo UF yêu cầu độ ẩm ván mỏng từ 8 - 12%, còn keo PF yêu cầu độ ẩm ván ẩm dƣới 5 - 6%. d. Cực tính Cực tính của vật bị dán có quan hệ rất lớn với tính thấm ƣớt. keo dán có các phần tử nƣớc, etannol, este cực tím có thể thấm ƣớt rất tốt chất cực tính gỗ và xenlulo, có lợi cho dán. Ngoài ra, các chất không cực tính, PPE, PE xử dụng keo dán không cực tính dễ dán, thƣờng giữa các vật cực tính có thể hình thành mối dán bền vững. Keo dùng để dán gỗ thƣờng dùng nhất là nhựa tính nhiệt rắn, nhƣ UF, PF, MF các chất này đều là chất cực tính có thể thu đƣợc mối dán tốt. khi vật bị dán là chất không cực tính để tạo cực tính cho nó, tiến hành xử lý ôxy hóa bề mặt hoặc dùng phƣơng pháp phủ lót làm cho nó hình thành chất môi giới dán. Phủ lót là biện pháp nâng cao tính kết hợp giữa bề mặt vật bị dán và keo, sử dụng dung dịch độ nhớt thấp của hợp chất cao phân tử có năng lực phản ứng hoặc hàm lƣợng hợp chất cao phân tử tƣơng đối thấp, thí dụ sử dụng isosyanate, EP làm chất lót, để đề phòng kim loại bị dán vì hấp phụ nƣớc, chất tăng dẻo mà gây ra tác dụng xấu. e. pH Khi keo và lớp keo dán có tính axit mạnh hoặc tính bazơ mạnh, có thể dẫn đến giòn yếu của bản thân gỗ, hoặc biến màu, đây là nguên nhân tạo ra tính năng dán giảm xuống, bẩn. tính axit làm xấu gỗ nặng hơn nhiều so với tính năng bazơ. Thí dụ keo albumin, keo đậu nành gây bẩn gỗ, PF khi đóng rắn nhiệt độ thƣờng do tính axit dẫn đến làm xấu gỗ, UF khi đóng rắn axit dƣ làm cho tính lão hóa gỗ tăng lên (axit dƣ là do sử dụng chất đóng rắn tính axit dẫn đến). 42 Lão hóa do axit còn xót lại trong UF dẫn đến, nó dựa vào thủy phân của nhựa, axit còn dƣ làm chất xúc tác thúc đẩy quá trình làm xấu gỗ. nếu những axit này trung hòa, có thể nâng cao rất nhiều tính chịu nƣớc dán của nó. Đóng rắn của keo nếu khi chịu ảnh hƣởng rất lớn của pH do chọn keo không phủ hợp dẫn đến dán thất bại. nhƣ xi măng và bê tông tính ba zơ mạnh có thể dẫn đến UF đóng rắn tính axit gây ra mối dán không tốt. f. Chiều dày lớp keo dán Chiều dày của lớp keo dán ở tình huống không gây ra thiếu keo cố gắng mỏng hơn nữa đồng đều mới có thể có đƣợc lớp keo dán tốt. thƣờng hy vọng chiều dày lớp keo dán từ 20 - 50 nm. Lý do của nó là lớp keo dán càng mỏng, làm cho lực ngƣng tụ giảm, xác suất khuyết tật giảm xuống, giảm số điểm tập trung ứng suất trong lớp keo dán; ứng suất bên trong gây ra trong lớp keo dán nhỏ đi, mà còn có thể làm cho nó dễ dịch chuyển về phía vật bị dán, tính lão hóa cũng nhỏ đi. Tuy nhiên, do nhiều nguyên nhân hình dạng bề mặt vật bị dán, khi không thể không tăng chiều dày lớp keo, nên sử dụng keo tính chèn lấp khe hở, hoặc tạo cho nó tính điền đầy, nhƣ cho chất điền đầy. 2.3.3. Ảnh hưởng của công nghệ ép tạo phôi Một trong những yếu tố hết sức quan trọng ảnh hƣởng đến chất lƣợng của phôi lạng chính là chế độ ép tạo phôi. Trong số các yếu tố này thì áp suất và thời gian ép đóng vai trò đặc biệt quan trọng. Áp suất ép phải đủ lớn để làm cho các tấm ván bóc đủ khả năng liên kết với nhau tạo thành một khối, thời gian phải đủ lớn để làm cho keo đóng rắn hoàn toàn. Nếu sử dụng keo UF biến tính bằng PVAc để sản xuất hộp gỗ lạng thì áp suất ép thƣờng khoảng 1,0 - 2,0 MPa, thời gian ép khoảng 15 - 30h. Vì phôi lạng đƣợc tạo thành từ rất nhiều lớp ván mỏng, nên thời gian duy trì áp suất ép thƣờng yêu 43 cầu khá dài, mục đích là làm cho các lớp keo trong cùng của hộp gỗ đƣợc đóng rắn hoàn toàn. Một yếu tố khác cũng có ảnh hƣởng không nhỏ đến chất lƣợng của phôi lạng đó là khuôn ép tạo phôi. Trong sản xuất hộp gỗ lạng kỹ thuật, khuôn ép thƣờng có rất nhiều kiểu dáng khác nhau, mỗi loại hình khuôn ép sẽ có thể tạo ra những tấm ván lạng có vân thớ khác nhau, vì vậy mà thƣờng căn cứ vào yêu cầu cần tạo ra những loại sản phẩm ván lạng có hoa văn cụ thể mà ngƣời ta tạo ra những loại khuôn ép có hình dáng khác nhau. 2.3.4. Đặc điểm gỗ Bồ đề Gỗ Bồ đề có tên khoa học là Styrax Tonkinensis Pierre. Bồ đề có phân bố tự nhiên ở một số vùng tại Việt Nam, Lào, Thai lan, Indonesia. Ở Việt Nam, Bồ đề phân bố từ Nghệ An, Hà Tĩnh trở ra, nơi phân bố nhiều nhất là dọc thung lũng sông Lô, sông Chảy, sông Hồng và tiếp đến là Bắc giang, Thái Nguyên, Hoà Bình, Theo tài liệu nghiên cứu [4] [5], đặc điểm cấu tạo và một số tính chất gỗ Bồ đề nhƣ sau: Cấu tạo của gỗ Bồ đề: - Cấu tạo thô đại: Gỗ có màu trắng phớt hồng; gỗ giác, gỗ lõi không phân biệt; vòng năm rõ; gỗ sớm, gỗ muộn không phân biệt; thớ thẳng mịn. - Cấu tạo hiển vi: Mạch gỗ phân tán tụ hợp đơn kép, đƣờng kính mạch gỗ trung bình từ 100-200 µm, số lƣợng khoảng 10-25 mạch/mm2. Tế bào mô mềm xếp dọc thân cây. Tia gỗ sắp xếp đồng nhất chiếm 10-30% thể tích gỗ, số lƣợng trung bình 8-10 tia/mm. Không có cấu tạo lớp và ống dẫn nhựa. Đặc điểm của gỗ Bồ Đề: 44 - Ƣu điểm: Gỗ Bồ Đề có màu sắc trắng sáng, thớ thẳng mịn. Gỗ nhẹ, mềm nên công cắt gọt nhỏ. Cây có sức sinh trƣởng khá nhanh. Gỗ có hàm lƣợng cellulose khá cao từ 47-49%, hàm lƣợng lignin thấp 22,3%. - Nhƣợc điểm: Do cây sinh trƣởng nhanh nên ứng suất sinh trƣởng lớn, gây khó khăn cho quá trình gia công chế biến. Bảng 2.1: Một số tính chất cơ học của gỗ Bồ đề TT Chỉ tiêu Đơn vị tính Giá trị 1 Khối lƣợng thể tích g/cm3 0,420 2 Điểm bão hòa thớ gỗ % 24 3 Hệ số co rút thể tích - 0,36 4 Độ bền nén dọc thớ MPa 26,1 5 Độ bền uốn tĩnh MPa 62,3 6 Độ bền khi tách kg/cm 6 7 Hệ số uốn va đập - 0,7 45 Chƣơng 3 ĐỐI TƢỢNG, MỤC TIÊU, NỘI DUNG VÀ PHƢƠNG PHÁP NGHIÊN CỨU Từ quy trình công nghệ sản xuất ván lạng kỹ thuật nhƣ đã trình bày ở phần trên, có thể thấy quá trình sản xuất ván lạng kỹ thuật gồm 5 công đoạn chính, đó là: (1) Lựa chọn tham số thiết kế hoa văn sản phẩm, (2) Xử lý nguyên liệu đầu vào (kích thƣớc ván bóc, độ ẩm ván bóc), (3) Tạo màu cho ván bóc, (4) Ép tạo phôi lạng và (5) Lạng ván. Trên cơ sở quy trình công nghệ và phân tích các công trình nghiên cứu liên quan cũng nhƣ những tồn tại trong công nghệ sản xuất ván lạng kỹ thuật, Luận án lựa chọn đối tƣợng, mục tiêu, nội dung và phƣơng pháp nghiên cứu nhƣ sau: 3.1. Đối tƣợng nghiên cứu (1) Đối tƣợng nghiên cứu tổng quát Công nghệ tạo ván lạng kỹ thuật từ gỗ Bồ đề (Styrax tonkinensis Pierre) (2) Đối tƣợng nghiên cứu cụ thể - Nguyên lý thiết kế và mô phỏng vân gỗ; - Công nghệ tạo màu ván bóc không sử dụng hóa chất – xử lý nhiệt độ cao; - Thông số công nghệ ép định hình (áp suất ép, thời gian ép) tạo phôi lạng. 46 3.2. Mục tiêu nghiên cứu (1) Mục tiêu tổng quát Cải tiến công nghệ sản xuất ván lạng kỹ thuật theo hƣớng thân thiện môi trƣờng, góp phần bổ sung cơ sở lý luận cho công nghệ tạo ván lạng kỹ thuật từ gỗ mọc nhanh rừng trồng. (2) Mục tiêu cụ thể - Xác định đƣợc cơ sở toán học trong lựa chọn tham số tạo phôi lạng (độ dày ván bóc, độ cong khuôn ép, góc xẻ phôi lạng); - Tạo đƣợc màu cho ván bóc gỗ Bồ đề bằng phƣơng pháp xử lý nhiệt độ cao trong môi trƣờng không khí; - Xác định đƣợc quy luật thay đổi màu sắc của ván bóc theo các chế độ xử lý nhiệt độ cao; - Xác định ảnh hƣởng của thông số chế độ ép (thời gian ép, áp suất ép) đến chất lƣợng phôi lạng; - Tạo đƣợc sản phẩm ván lạng kỹ thuật từ gỗ Bồ đề tạo màu bằng phƣơng pháp xử lý nhiệt với một chế độ cụ thể. 3.3. Phạm vi nghiên cứu (1) Nguyên liệu - Ván bóc từ gỗ Bồ đề 9-10 tuổi, khai thác tại Phú Thọ; - Loại keo: Keo dán dùng trong thí nghiệm là keo UF biến tính bằng PVAc. (2) Hoa văn sản phẩm ván lạng Hoa văn mục tiêu cho sản phẩm ván lạng kỹ thuật trong nghiên cứu là hoa văn dạng vân gỗ xẻ tiếp tuyến và vân gỗ xẻ xuyên tâm; (3) Công nghệ tạo màu ván bóc 47 Trong nghiên cứu của luận án đã áp dụng công nghệ tạo màu bằng phƣơng pháp xử lý nhiệt trong môi trƣờng không khí. (4) Thông số công nghệ ép - Chiều dày ván bóc: cố định - Nhiệt độ ép tạo hộp gỗ lạng: ép ở nhiệt độ thƣờng - Khuôn ép: khuôn gỗ - Áp suất ép: thay đổi (cụ thể trình bày trong Chƣơng 3) - Thời gian ép: thay đổi (cụ thể trình bày trong Chƣơng 3) (5) Các chỉ tiêu cần kiểm tra - Chỉ tiêu chất lƣợng ván bóc tạo màu bằng phƣơng pháp xử lý nhiệt trƣớc khi ép tạo phôi lạng: + Màu sắc + Khả năng dán dính - Chỉ tiêu chất lƣợng phôi lạng + Độ bền kéo trƣợt màng keo + Độ bong tách màng keo + Độ phục hồi hình dạng phôi lạng - Chỉ tiêu chất lƣợng ván lạng kỹ thuật + Chỉ tiêu ngoại quan + Độ thô bề mặt ván lạng 3. (1) Nghiên cứu xác định tham số tạo phôi lạng (2) Nghiên cứu tạo màu ván bóc bằng phƣơng pháp xử lý nhiệt - Ảnh hƣởng của điều kiện xử lý đến màu sắc của ván bóc 48 - Độ bền màu của ván bóc xử lý nhiệt khi chiếu tia tử ngoại (UV) (3) Nghiên cứu công nghệ chế độ ép tạo

File đính kèm:

luan_an_nghien_cuu_mot_so_yeu_to_cong_nghe_tao_van_lang_ky_t.pdf

luan_an_nghien_cuu_mot_so_yeu_to_cong_nghe_tao_van_lang_ky_t.pdf