Luận án Nghiên cứu nâng cao tính chất cơ học và độ chậm cháy của Compozit trên nền Epoxy gia cường bằng vải thủy tinh

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu nâng cao tính chất cơ học và độ chậm cháy của Compozit trên nền Epoxy gia cường bằng vải thủy tinh", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu nâng cao tính chất cơ học và độ chậm cháy của Compozit trên nền Epoxy gia cường bằng vải thủy tinh

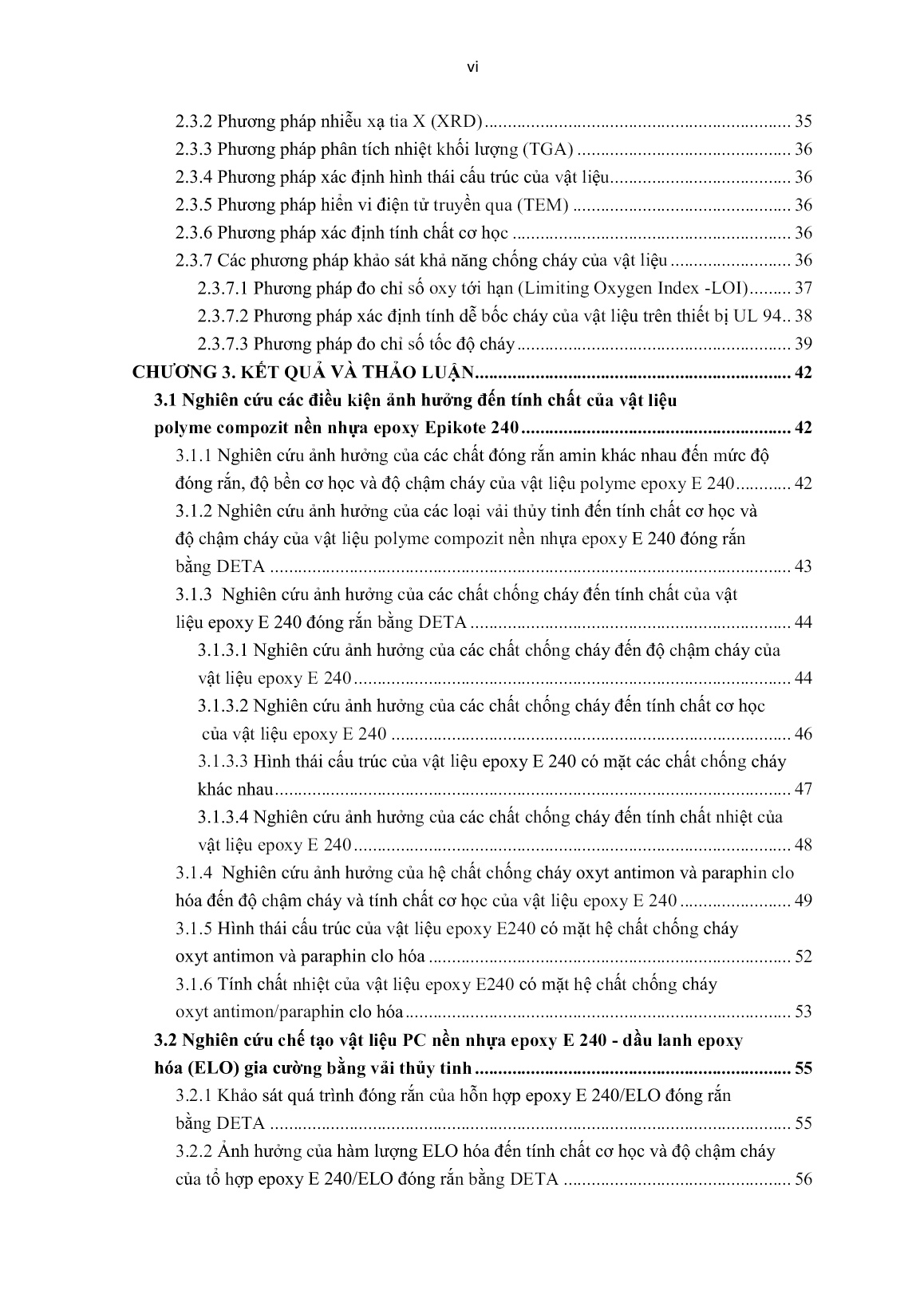

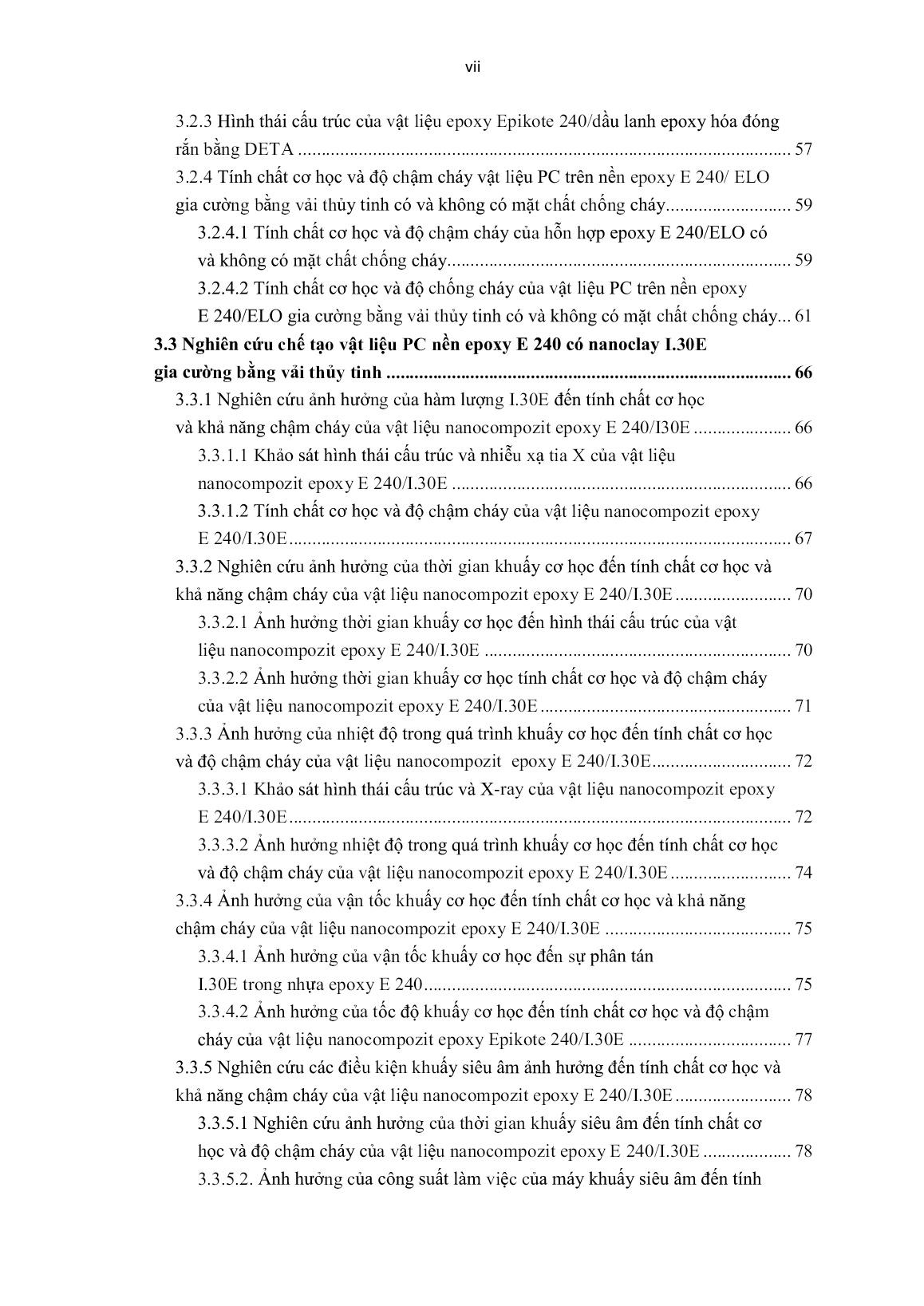

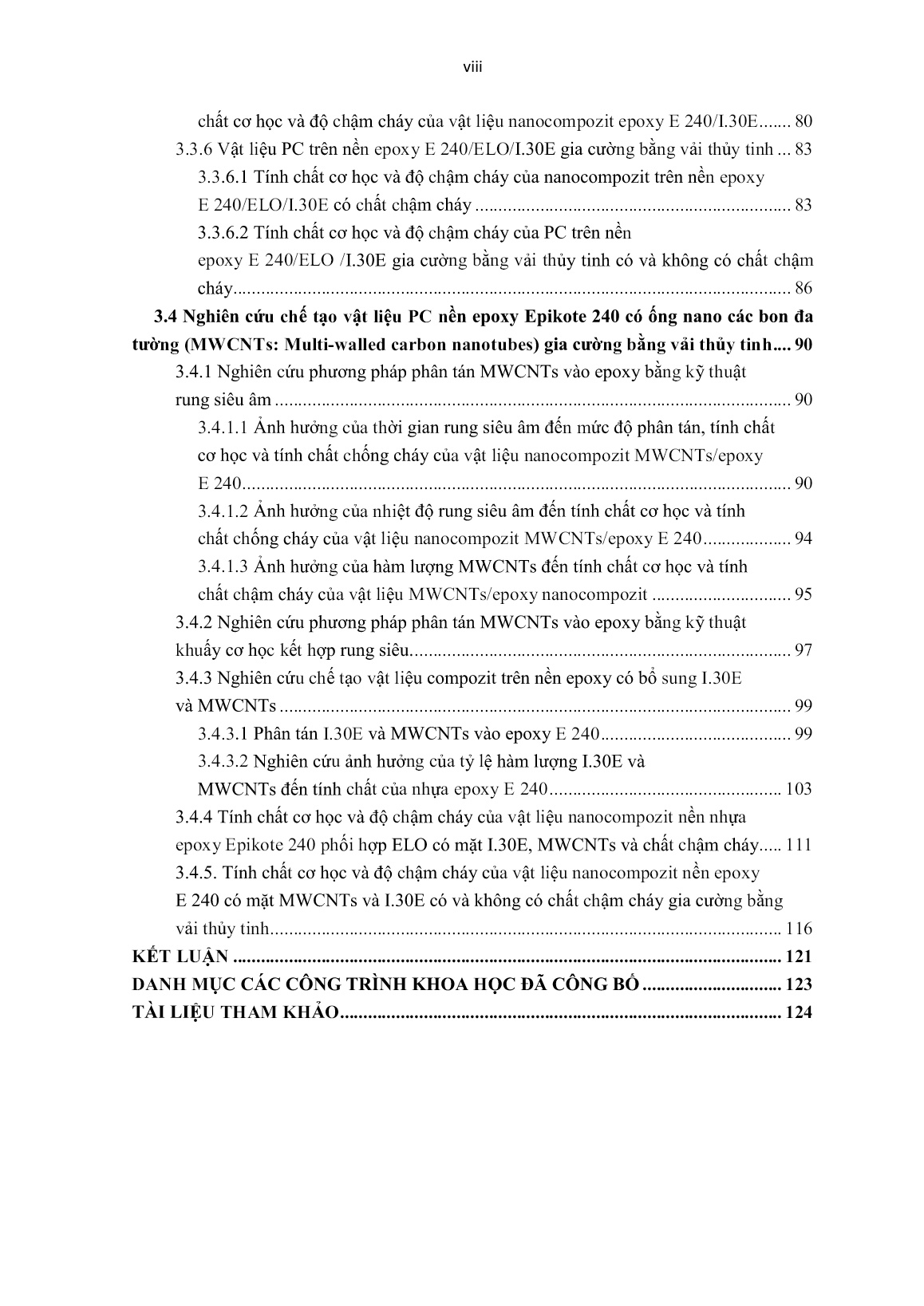

/phút. Còn theo phương pháp xác định tính dễ bốc cháy trên thiết bị UL 94HB, oxyt antimon và paraphin clo hóa lần lượt đạt giá trị là 26,5 mm/phút và 27,9 mm/phút trong khi đó amino phosphat (AC2) và tris (1,3-dichloro-iso-propyl) phosphat cho kết quả 27,8 mm/phút và 29,1 mm/phút. Căn cứ theo các kết quả đánh giả khả năng chậm cháy trên có thể rút ra nhận xét như sau: oxyt antimon và paraphin clo hóa có tác dụng chống cháy ổn định và hiệu quả hơn những chất chậm cháy khác. Hình 3.3 Chỉ số oxy giới hạn và tốc độ cháy của các vật liệu epoxy E 240 có mặt các chất chống cháy khác nhau Paraphin clo hóa làm chậm quá trình cháy cho nhưa epoxy E 240 diễn ra theo cơ chế hóa học trong pha khí. Paraphin clo hóa sinh ra các gốc Cl* trong quá trình phân hủy bởi tác động của nhiệt độ, gốc Cl* sẽ kết hợp với các gốc tự do được coi là tác nhân khơi mào gây ra phản ứng cơ chế chuỗi của quá trình cháy như: HO*, H*. Số lượng các gốc tự do HO* và H* sẽ giảm đi vì vậy mà quá trình cháy diễn ra chậm lại và có thể bị dập tắn nhanh chóng. Kết quả đo tốc độ cháy theo phương pháp UL 94HB trình bày ở hình 3.4. 46 Hình 3.4 Đánh giá khả năng chậm cháy theo phương pháp định tính dễ bốc cháy trên thiết bị UL 94HB cho vật liệu nhưa epoxy E 240 có mặt các chất chống cháy khác nhau Hình 3.4 cho thấy, tốc độ cháy đối với mẫu có oxyt antimon và paraphin clo hóa đạt giá trị thấp hơn hai mẫu còn lại. Cơ chế chống cháy của paraphin clo hóa được giải thích như sau: Các giai đoạn sau mô tả phản ứng xảy ra đối với dẫn xuất halogen RX ([46], [94]). Giải phóng của các gốc halogen ( X * Cl * hoặc Br * ) từ chất chống cháy R-X (X: Cl): R-X → R * + X * Hình thành các hydro halogen ( HX ) RH + X * → HX + R * Trung hòa các gốc tự giàu năng lượng HX + H * → H2 + X * HX + OH * → H2O + X * Oxyt antimon là chất chậm cháy cho polyme epoxy diễn ra theo cơ chế vật lý và cơ chế hóa học trong pha rắn. Sb2O3 thoát ra trên bề mặt vật liệu làm cho lớp tro càng bền nhiệt hơn và làm tăng khả năng ngăn cản tiếp xúc nhiệt (cơ chế chống cháy vật lý trong pha rắn), đồng thời lớp tro đó ngăn cản việc thoát khí (cơ chế hóa học trong pha rắn) [6, 41]. 3.1.3.2 Nghiên cứu ảnh hưởng của các chất chống cháy đến tính chất cơ học của vật liệu epoxy E 240 Sự có mặt của các chất chống cháy đã làm thay đổi tính chất cơ học của vật liệu epoxy E 240. Đối với các chất chậm cháy oxit antimon và amino phosphat đã làm tính chất cơ học suy giảm rõ rệt, đặc biệt với vật liệu có mặt amino phosphat giảm khá sâu (bảng 3.3), cụ thể độ bền kéo là 38,57 MPa và độ bền uốn 71,50 MPa. Trong khi đó, với vật liệu có mặt paraphin clo hóa chỉ có độ bền nén giảm sâu (110,27 MPa) và độ bền kéo giảm nhẹ (54,34 MPa) còn độ bền va đập Izod và độ bền uốn tăng. Điều này có thể giải thích được rằng paraphin clo hóa ngoài có tác dụng là phụ gia chống cháy cho polyme nó còn có tác dụng đóng vai trò như một chất hóa dẻo. 47 Bảng 3.3 Tính chất cơ học của nhựa epoxy E 240 khi có mặt các chất chống cháy khác nhau Từ bảng 3.3 nhận thấy, oxyt antimon và amino phosphat cho vào nhựa epoxy E 240 ngoài khả năng tăng cường độ chậm cháy thì chúng làm cho tính chất cơ học suy giảm nhưng không nhiều, tuy nhiên mức độ giảm còn phụ thuộc vào hàm lượng cho vào. Với 7 PKL oxyt antimon, tính chất cơ học của vật liệu epoxy E 240 giảm nhẹ còn amino phosphat giảm nhiều hơn. 3.1.3.3 Hình thái cấu trúc của vật liệu epoxy E 240 có mặt các chất chống cháy khác nhau Hình thái học của vật liệu được nghiên cứu bằng kính hiển vi điện tử quét (SEM) (Hình 3.5). Hình 3.5 Ảnh SEM của vật liệu epoxy E 240 có mặt các chất chống cháy: tris(1,3-dichloro-iso- propyl)phosphat (a); oxyt antimon (b); amino phosphat (c); paraphin clo hóa (d); epoxy Epikote240 (e) Hình 3.5 cho thấy, phân bố khá đều của các chất chống cháy với 7 PKL trong vật liệu epoxy E 240/oxyt antimon và epoxy E 240/paraphin clo hóa, dẫn đến làm cho tính chất cơ học của vật liệu không bị suy giảm nhiều khi có mặt các chất chậm cháy. Cấu trúc pha của Mẫu vật liệu Độ bền kéo (MPa) Độ bền uốn (MPa) Độ bền nén (MPa) Độ bền va đập Izod (KJ/m2) E 240 55,90 86,75 156,08 7,11 E 240/oxyt antimon 45,39 83,50 120,53 6,50 E 240/amino phosphat (AC-2) 38,57 71,50 120,85 6,25 E 240/paraphin clo hóa 54,34 94,43 110,27 7,21 E 240/tris(1,3-dichloro-iso- propyl)phosphat 50,73 93,97 114,92 6,87 48 vật liệu phù hợp với kết quả xác định tính chất cơ học và tính chất chậm cháy của vật liệu tương ứng. 3.1.3.4 Nghiên cưú ảnh hưởng của các chất chống cháy đến tính chất nhiệt của vật liệu epoxy E 240 Kết quả phân tích nhiệt TGA hình 3.6 cho thấy vật liệu có chứa paraphin clo hóa và tris(1,3-dichloro-iso-propyl)phosphat có độ bền nhiệt thấp, nhiệt độ bắt đầu phân hủy của hai mẫu vật liệu ở trong môi trường không khí khoảng 3000C. Trong khi đó, vật liệu epoxy Epikote240/oxyt antimon ở 353,30C mới bắt đầu phân hủy. Vật liệu epoxy E 240 với các chất chống cháy ở khoảng nhiệt độ nhỏ hơn 2750C thì khối lượng giảm không đáng kể. Từ nhiệt độ 2750C đến 4900C, độ giảm khối lượng các tăng dần, vì ở đây có sự thay đổi trạng thái pha rất rõ. Các pic dao động từ 331,00C đến 351,90C. Khối lượng mẫu vật liệu epoxy E 240/oxyt antimon, từ 2750C đến 4250C giảm 74,54%, mẫu vật liệu epoxy E 240/paraphin clo hóa giảm 84,93% các mẫu khác cũng có cùng xu hướng giảm như trên. Xét ở cùng khoảng nhiệt độ 3000C đến 5000C thì vật liệu epoxy E 240 có mặt oxyt antimon là bền nhiệt hơn cả, tiếp sau đó là amino phosphat (AC-2), tris(1,3-dichloro-iso-propyl)phosphat và parafin clo hóa. Hình 3.6 Giản đồ TGA của vật liệu epoxy E 240 có mặt các chất chống cháy: (A)-oxyt antimon; (C)- paraphin clo hóa; (B)- amino phosphat; (D)-tris(1,3-dichloro-iso-propyl)phosphat Từ những kết quả nghiên cứu về độ bền cơ học, khả năng chống cháy và phân tích nhiệt TGA, ảnh SEM cho thấy, để nâng cao khả năng chống cháy đồng thời đảm bảo tính chất cơ học ổn định hoặc suy giảm không đáng kể cho vật liệu epoxy E 240, thì oxyt antimon và paraphin clo hóa đáp ứng được yêu cầu trong các chất chống cháy được sử dụng như: oxyt antimon; paraphin clo hóa; amino phosphat; tris(1,3-dichloro-iso-propyl)phosphat. Vì vậy, các chất chống cháy oxyt antimon và paraphin clo hóa sẽ được lựa chọn làm đối tượng để tiếp tục nghiên cứu ở các phần sau. 49 3.1.4 Nghiên cứu ảnh hưởng của hệ chất chống cháy oxyt antimon và paraphin clo hóa đến độ chậm cháy và tính chất cơ học của vật liệu epoxy E 240 Paraphin clo hóa kết hợp với oxyt antimon tạo thành một hệ chống bắt cháy đơn giản và có tác dụng làm chậm cháy hiệu quả tốt cho vật liệu polyme epoxy. Đã nghiên cứu tính chất cơ học của vật liệu epoxy E 240 có hệ chất chống cháy paraphin clo hóa - oxyt antimon theo các tỷ lệ khác nhau, kết quả nhận được trình bày ở bảng 3.4. Bảng 3.4 Độ bền cơ học của vật liệu polyme epoxy E 240 có mặt và không có hệ chất chống cháy oxyt antimon/paraphin clo hóa với các phần khối lượng khác nhau TT Sb2O3 (PKL) Paraphin clo hóa (PKL) Độ bền kéo (MPa) Độ bền uốn (MPa) Độ bền nén (MPa) Độ bền va đập Izod (KJ/m2) 1 0 0 55,90 86,75 156,08 7,11 2 3 4 5 5 5 7 9 11 47,78 42,63 41,24 42,58 86,56 81,87 78,55 75,32 93.66 71,12 98,61 70,66 6,86 7,00 7,17 7,59 6 7 8 9 7 5 7 9 11 45,81 45,94 44,15 43,15 83,60 79,32 78,76 75,03 77,69 58,91 67,70 38,71 6,35 6,99 7,35 8,75 10 11 12 13 9 5 7 9 11 45,16 50,05 47,10 50,52 82,00 88,36 84,53 89,26 62,95 61,91 79,44 88,88 6,17 7,49 7,65 8,78 Khi dùng riêng rẽ oxyt antimon hoặc paraphin clo hóa để nâng cao khả năng chống cháy cho vật liệu, oxyt antimon làm giảm độ bền cơ học và độ bền kéo, độ bền nén và độ bền va đập không nhiều nhưng đối với paraphin clo hóa lại làm giảm đáng kể độ bền nén còn độ bền uốn và độ bền va đập Izod tăng (kết quả ở hình 3.3). Khi phối trộn oxyt antimon với paraphin clo hóa thì một số độ bền uốn và độ bền va đập lại được cải thiện, các độ bền kéo, nén giảm nhưng có thể chấp nhận được. Điều này có thể được giải thích là do parafin clo hóa đóng vai trò như một chất hóa dẻo cho vật liệu nên dẫn đến độ bền va đập Izod và độ bền uốn tăng, nhưng độ bền nén sẽ bị suy giảm. Nếu kết hợp oxyt antimon với paraphin clo hóa ở tỷ lệ (9/11 PKL) thì độ bền uốn tăng nhẹ, độ bền 50 va đập Izod tăng mạnh và độ bền kéo giảm nhẹ, duy chỉ có độ bền nén là giảm. Sự có mặt của hệ chất chống cháy đã làm thay đổi tính chất cơ học của vật liệu epoxy E 240. Từ bảng 3.4 nhận thấy khi kết hợp oxyt antimon và paraphin clo hóa với các tỷ lệ phần khối lượng khác nhau thì các độ bền cơ học có những thay đổi riêng. Đối với độ bền va đập Izod khi tăng lượng paraphin clo hóa thì độ bền va đập Izod tăng theo và đạt giá trị cao với 9 PKL oxyt antimon và 11 PKL paraphin clo hóa (8,78 KJ/m2), và độ bền uốn cũng tăng nhẹ, đạt giá trị 89,26 MPa còn độ bền kéo giảm nhẹ và đặc biệt là độ bền nén giảm (88,88 MPa). Ở tỷ lệ này (9 PKL oxyt antimon, 11 PKL paraphin clo hóa) vật liệu đạt được độ tương hợp và cấu trúc pha của vật liệu tốt nhất chính vì vậy mà tính chất cơ học vẫn giữ được ở mức cao. Kết quả đánh giá khả năng chậm cháy của nhựa epoxy E 240 có hệ chất chống cháy oxyt antimon/paraphin clo hóa với các tỷ lệ khác nhau, trình bày ở bảng 3.5 Bảng 3.5 Đánh giá khả năng chậm cháy của vật liệu epoxy E 240 có và không có mặt hệ chất chống cháy oxyt antimon/parfin clo hóa với các tỷ lệ khác nhau Từ bảng 3.5 nhận thấy, tỷ lệ phối trộn 9 PKL oxyt antimon kết hợp với 11 PKL paraphin clo hóa mẫu vật liệu chế tạo được có tính chất chậm cháy ổn định và tốt, tốc độ cháy đạt giá trị thấp nhất 13,22 mm/phút, chỉ số oxy giới hạn (22,8 %) và theo theo phương pháp xác định tính dễ bốc cháy trên thiết bị UL 94 tốc độ cháy đạt 20,55 mm/phút. Như vậy khi phối trộn 9 PKL oxyt antimon với 11 PKL paraphin clo hóa, tính chất cơ học và tính chất chậm cháy của vật liệu đều đạt giá trị tối ưu, tính chất chậm cháy tăng và tính TT Sb2O3 (PKL) Paraphin clo hóa (PKL) Chỉ số oxy giới hạn (%) Tốc độ cháy (mm/phút) UL94HB (mm/phút) 1 0 0 20,6 28,41 - 2 3 4 5 5 5 7 9 11 22,8 22,4 22,4 22,8 24,70 23,56 22,88 23,04 24,66 25,00 25,66 24,59 6 7 8 9 7 5 7 9 11 23,2 22,8 22,8 23,2 24,08 20,05 19,08 20,50 20,38 22,84 22,61 21,88 10 11 12 13 9 5 7 9 11 22,8 23,2 23,2 22,8 25,93 24,67 18,09 13,22 19,65 20,39 20,99 20,55 51 chất cơ học vẫn giữ ở mức cao, có bị suy giảm ở độ bền nén và kéo nhưng lại gia tăng ở các độ bền uốn và độ bền va đập. Để nâng cao độ chậm cháy cho vật liệu đã sử dụng hệ chất chống cháy oxyt antimon kết hợp paraphin clo hóa, và kết quả là độ chậm cháy của vật liệu được cải thiện đáng kể. Sở dĩ độ chậm cháy của vật liệu polyme epoxy được cải thiện là do ở đây đã phối hợp hai chất chống cháy oxyt antimon và paraphin clo hóa, khi có tác dụng của ngọn lửa đã xảy ra đồng thời nhiều cơ chế chống cháy khác nhau do có sự cộng hưởng từ hai chất chống cháy. Ngoài cơ chế chống cháy diễn biến đơn lẻ của từng chất chống cháy như đã được bàn thảo ở mục 3.1.3.1, còn có cơ chế chống cháy của sự kết hợp hai chất chống cháy oxyt antimon và paraphin clo hóa. Paraphin clo hóa phân hủy sinh ra gốc Cl* sẽ phản ứng với các gốc H*, OH* số lượng gốc H*, OH* sẽ giảm đi dẫn đến khả năng chống cháy được cải thiện. Khi có mặt oxyt antimon, tham gia trong quá trình dập tắt ngọn lửa, thì số lượng gốc H*, OH* sẽ được giảm đi nhiều hơn nữa. Các oxyt antimon phản ứng với HCl (HCl được tạo ra do parafin clo hóa phân hủy bởi nhiệt) tạo ra antimonyl clorit (SbOCl) và antimony triclorit (SbCl3) là những chất khí, có tỷ trọng nặng hơn HCl thời gian cư trú của chúng tồn tại lâu tại vùng cháy và chúng sẽ bao phủ lên vùng vật liệu cháy, do đó sẽ nhanh chóng dập tắt ngọn lửa. Các phản ứng xảy ra như sau: Và đặc biệt hơn nữa là SbCl3 sẽ phản ứng với H* và OH* là các gốc họat tính cao, trong vùng cháy các gốc tự do sẽ dần dần bị triệt tiêu làm cho làm quá trình lan truyền ngọn lửa giảm và dẫn đến tắt ([6], [41], [46]). Qúa trình trên diễn biến trong khoảng nhiệt độ 2500C đến 6000C [41]. Sb2O3 + 2RCl → 2SbOCl + H2O 5SbOCl → 2Sb4O5Cl2 + SbCl3 2Sb4O5Cl2 → 5Sb3O4Cl + SbCl3 3 Sb3O4Cl → 4Sb2O3 + SbCl3 SbCl3 + H * → HCl + SbCl2* SbCl2 *+ H* → HCl + SbCl* SbCl* + H* → HCl + Sb* Sb* + OH* → SbOH SbOH + H*→ SbO* + H2 SbO* + H * → SbOH 52 3.1.5 Hình thái cấu trúc của vật liệu epoxy E240 có mặt hệ chất chống cháy oxyt antimon và paraphin clo hóa Ảnh FE-SEM bề mặt gẫy của nhựa epoxy E 240/DETA có mặt các chất chống cháy trình bày ở hình 3.7. (a) (b) (c) (d) Hình 3.7 Ảnh FE-SEM của nhựa epoxy E 240/DETA có mặt các chất chống cháy: Sb2O3 7 PKL/paraphin clo hóa 9 PKL(A,a); Sb2O3 7 PKL/ paraphin clo hóa 11PKL (B.b); Sb2O3 9 PKL/ paraphin clo hóa 9 PKL (C,c); Sb2O3 9 PKL / paraphin clo hóa 11PKL (D,d). Vật liệu epoxy E 240/DETA/ Sb2O3 9 PKL / paraphin clo hóa 11 PKL (hình 3.7- d), từ kết quả hình ảnh chụp FE-SEM ở độ phóng đại 50.000 lần nhận thấy các hạt oxyt 53 antimon đã phân tán khá đều và thấm ướt tốt, không thấy xuất hiện các lỗ trống và các hạt Sb2O3 bám dính tốt với epoxy E 240, bề mặt gẫy của vật liệu mịn màng. Chính vì vậy, độ chậm cháy được cải thiện, đồng thời tính chất cơ học vẫn ở mức cao. Kết quả này phù hợp với kết quả xác định tính chất cơ học và độ chậm cháy đã nêu ở trên. Mặt khác ảnh chụp FE-SEM ở độ phóng đại 1000 lần (hình 3.7-A,B,C,D) cho thấy Sb2O3 và paraphin clo hóa phân bố khá đồng đều, paraphin clo hóa được phân bố với kích thước nhỏ hơn trong nền nhựa epoxy thể hiện rõ ở ảnh FE-SEM chụp ở độ phân giải 10.000 lần (hình 3.8-E,F). Các giọt paraphin clo hóa là các hợp chất hữu cơ thấp phân tử ở dạng lỏng khi trộn hợp với nhưa epoxy E240 phân bố ở dạng hạt hình trong pha nền epoxy E 240 tạo ra hiệu ứng hóa dẻo. Hình 3.8 Ảnh FE-SEM của nhựa epoxy E 240/DETA có mặt hệ chất chống cháy: Sb2O3 7 PKL / paraphin clo hóa 11PKL (E); Sb2O3 9 PKL / paraphin clo hóa 11PKL (F) ở độ phân giải 10.000 lần. 3.1.6 Tính chất nhiệt của vật liệu epoxy E240 có mặt hệ chất chống cháy oxyt antimon/paraphin clo hóa Giản đồ TGA của vật liệu epoxy E 240 có mặt hệ chất chậm cháy trình bày ở hình 3.9 và hình 3.10, nhận thấy nhựa epoxy E 240 khi phối trộn hai chất chống cháy có độ bền nhiệt ổn định và tốc độ phân hủy nhỏ hơn so với mẫu E 240 và mẫu vật liệu sử dụng đơn lẻ các chất chống cháy. Vật liệu epoxy E 240/DETA/ Sb2O3 7 PKL /paraphin clo hóa 11 PKL khi ở khoảng 2800C thì khối lượng bắt đầu giảm nhẹ (giảm 8,71%), trong khoảng nhiệt độ 54 2800C đến 4400C khối lượng giảm mạnh (60,22%) và đến 5000C khối lượng mẫu giảm 82,69% và khi ở 6000C khối lượng mẫu giảm 98,13%. Hình 3.9 Giản đồ TGA của mẫu vật liệu polyme epoxy Epikote 240/ Sb2O3 7PKL / paraphin clo hóa 11 PKL Hình 3.10 Giản đồ TGA của mẫu vật liệu polyme epoxy Epikote 240/ Sb2O3 9 PKL / paraphin clo hóa 11 PKL Mẫu vật liệu epoxy E 240/DETA/Sb2O3 9 PKL/paraphin clo hóa 11 PKL, ở khoảng nhiệt độ 2800C, khối lượng giảm 7,78% và trong khoảng nhiệt độ 2800C đến 3600C khối lượng giảm 48,16% khối lượng và tính đến 5400C khối lượng mẫu giảm 83,2% và ở 6000C khối lượng giảm 96,50%. Đường cong phân hủy nhiệt mẫu vật liệu epoxy E 240/DETA/ Sb2O3 7 PKL/paraphin clo hóa 11 PKL có độ dốc nhiều hơn đường cong phân hủy nhiệt mẫu epoxy E 240/DETA/ Sb2O3 9 PKL/paraphin clo hóa 11 PKL tức là tốc độ phân hủy bởi nhiệt độ nhanh hơn, 55 chứng tỏ khả năng duy trì nhiệt hay làm việc trong môi tường nhiệt của mẫu epoxy E 240/DETA/ Sb2O3 9 PKL/paraphin clo hóa 11 PKL bền hơn. Điều này có thể được lý giải là do ở mức độ phối trộn 9 PKL oxyt antimon và 11 PKL paraphin clo hóa vật liệu đạt được sự tương hợp cao, cấu trúc đặc khít phù hợp với tính chất cơ học và độ chậm cháy. Còn ở tỷ lệ phối trộn 7 PKL oxyt antimon với 11 PKL paraphin clo hóa có thể do phần khối lượng paraphin clo hóa dư so với lượng oxyt antimon cho vào dẫn đến tạo ra cấu trúc có độ tương hợp thấp hơn vì vậy khi có tác động nhiệt độ cao vật liệu dễ phá hủy ở các điểm, vùng cấu trúc không bền chặt, tốc độ giảm khối lượng sẽ diễn ra nhanh hơn. Từ các kết quả nghiên cứu ở trên rút ra một số kết luận về nghiên cứu các điều kiện ảnh hưởng đến tính chất của vật liệu PC nền nhựa epoxy E 240 như sau: Trên cơ sở xác định tính chất cơ học và độ chậm cháy của vật liệu, chất đóng rắn DETA và vải thủy tinh thô loại E 600 g/m2 thích hợp nhất được lựa chọn để chế tạo vật liệu PC. Chất chống cháy oxyt antimon và paraphin clo hóa được sử dụng với 7 PKL epoxy E 240 đã nâng cao được độ chậm cháy và hiệu quả hơn các chất chậm cháy khác (amino phosphat; tris(1,3-dichloro-iso-propyl)phosphat) đồng thời đảm bảo tính chất cơ học giữ ở mức ổn định. Nghiên cứu khả năng chống cháy của hệ oxyt antimon/parphin clo hóa theo các tỷ lệ phần trăm khối lượng khác nhau. Ở tỷ lệ 9 PKL oxyt antimon kết hợp với 11 PKL paraphin clo hóa vật liệu có tính chất cơ học vẫn giữ ở mức cao (độ bền kéo 50,52 MPa, độ bền uốn 89,26 MPa, độ bền nén 88,88 MPa và độ bền va đập Izod 8,78 KJ/m2) và độ chậm cháy được cải thiện: chỉ số oxy giới hạn 22,8%, tốc độ cháy 13,22 mm/phút và tốc độ cháy theo phương pháp UL 94HB đạt 20,55 mm/phút. 3.2 Nghiên cứu chế tạo vật liệu PC nền nhựa epoxy E 240 – dầu lanh epoxy hóa (ELO) gia cường bằng vải thủy tinh 3.2.1 Khảo sát quá trình đóng rắn của hỗn hợp epoxy E 240/ELO đóng rắn bằng DETA Dầu lanh epoxy hóa với hàm lượng nhóm epoxy là 22,89% và các nhóm epoxy nằm giữa các mạch trong khi đó nhựa epoxy E 240 có các nhóm epoxy nằm ở cuối mạch. Vì vậy khi tiến hành đóng rắn nhựa epoxy E 240/ELO ở nhiệt độ thường, chỉ có nhựa epoxy đóng rắn, dầu lanh epoxy hóa tồn tại trong nền nhựa epoxy ở dạng dẻo hay có thể đàn hồi như những hạt cao su nhỏ đóng vai trò như chất tăng dai. 56 Đã khảo sát hàm lượng phần gel và thời gian đóng rắn của nhựa epoxy E 240/ELO, kết quả nhận được trình bày ở bảng 3.6. Bảng 3.6 Ảnh hưởng của hàm lượng ELO đến hàm lượng phần gel và thời gian đóng rắn của nhựa epoxy E 240/ELO Nhựa epoxy E 240 (PKL) Dầu lanh epoxy hóa (PKL) Thời gian đóng rắn (Phút) Hàm lượng phần gel (%) 100 0 72 95,99 95 5 75 90,43 90 10 76 83,83 85 15 77 82,62 80 20 79 84,63 Từ kết quả ở bảng 3.6 cho thấy nếu càng tăng phần khối lượng ELO thì thời gian đóng rắn của mẫu vật liệu diễn ra càng dài và hàm lượng phần gel càng thấp. Chứng tỏ khi trộn hợp nhựa epoxy E 240 với dầu lanh epoxy hóa đóng rắn ở nhiệt độ phòng trong 24 giờ sau đó đem đi sấy ở 800C trong 3 giờ chỉ có nhựa epoxy E 240 đóng rắn, dầu lanh epoxy hóa có thể không đóng rắn được. 3.2.2 Ảnh hưởng của hàm lượng ELO hóa đến tính chất cơ học và độ chậm cháy của tổ hợp epoxy E 240/ELO đóng rắn bằng DETA Tính chất cơ học của tổ hợp epoxy E 240/ELO có tỷ lệ phần khối lượng khác nhau, được trình bày ở bảng 3.7. Từ bảng 3.7, nhận thấy độ bền uốn đạt 88,7 MPa, độ bền kéo 52,8 MPa và độ bền nén 121,03 MPa. Như vậy riêng về độ bền uốn là tăng 2,24% và độ bền va đạp Izod tăng 21,65% (8,65 KJ/m2) so với nhựa epoxy E 240 khi chưa trộn hợp với ELO. Độ bền nén giảm nhẹ do dầu lanh epoxy hóa đóng vai trò như một chất hóa dẻo vì vậy đã cải thiện một phần nhược điểm dòn của nhựa epoxy E 240 nhưng lại làm suy giảm độ cứng của vật liệu. Bảng 3.7 Tính chất cơ học của tổ hợp epoxy E 240/ELO có tỷ lệ khác nhau đóng rắn bằng DETA Tỷ lệ phối trộn E 240/ELO (PKL) Độ bền kéo, MPa Độ bền uốn, MPa Độ bền nén, MPa Độ bền va đập Izod, KJ/m2 100 0 55,9 86,75 156,08 7,11 95 5 44,90 88,06 117,18 7,13 90 10 52,80 88,70 121,36 8,65 85 15 42,29 82,13 91,52 6,70 80

File đính kèm:

luan_an_nghien_cuu_nang_cao_tinh_chat_co_hoc_va_do_cham_chay.pdf

luan_an_nghien_cuu_nang_cao_tinh_chat_co_hoc_va_do_cham_chay.pdf THONG TIN MOI TIENG ANH.pdf

THONG TIN MOI TIENG ANH.pdf THÔNG TIN MOI TIENG VIET.pdf

THÔNG TIN MOI TIENG VIET.pdf TOM TAT LATS.pdf

TOM TAT LATS.pdf