Luận án Nghiên cứu xác định thành phần vật liệu hợp lý lớp bê tông nhựa tạo nhám mặt đường cấp cao ở Việt Nam

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu xác định thành phần vật liệu hợp lý lớp bê tông nhựa tạo nhám mặt đường cấp cao ở Việt Nam", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu xác định thành phần vật liệu hợp lý lớp bê tông nhựa tạo nhám mặt đường cấp cao ở Việt Nam

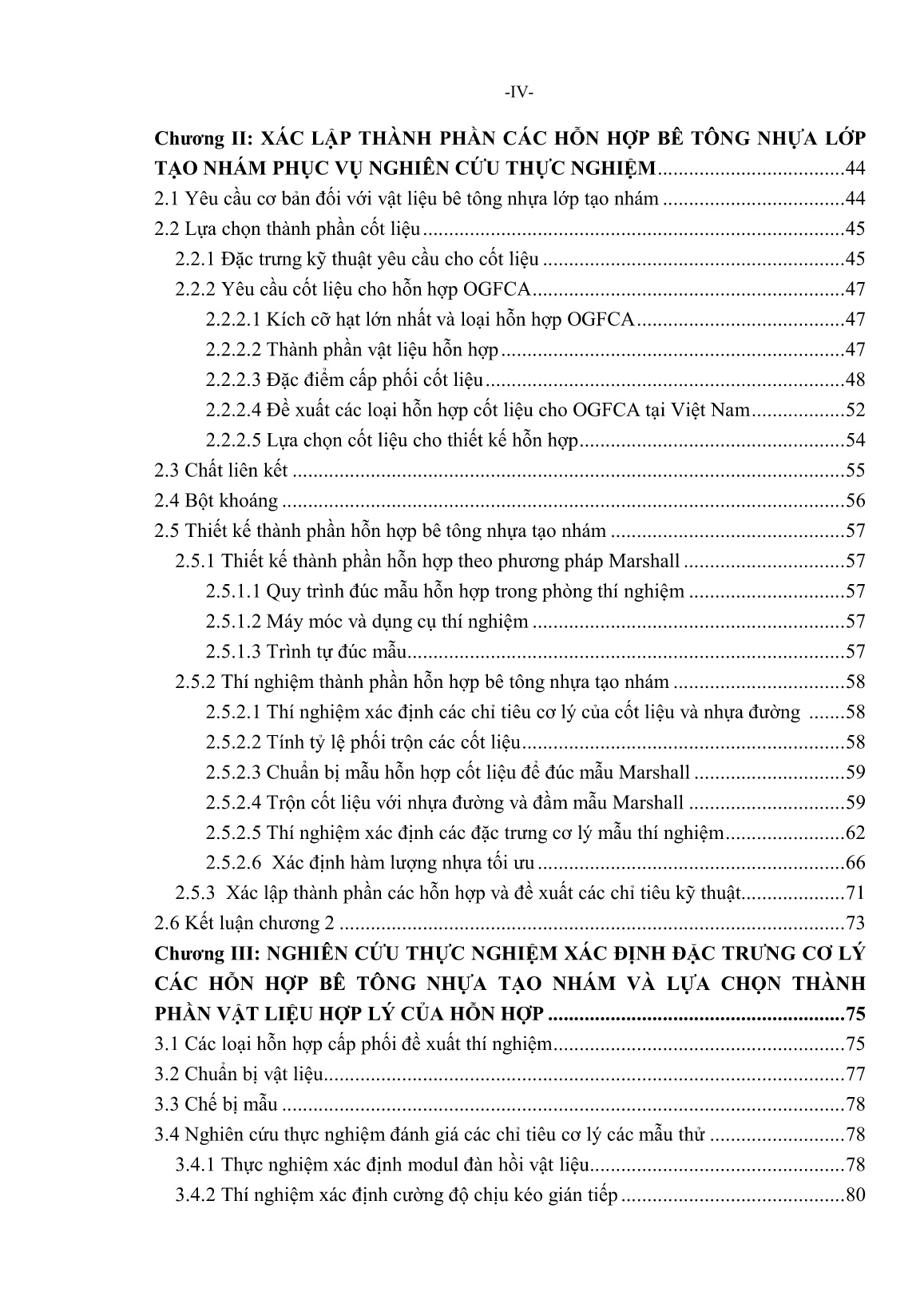

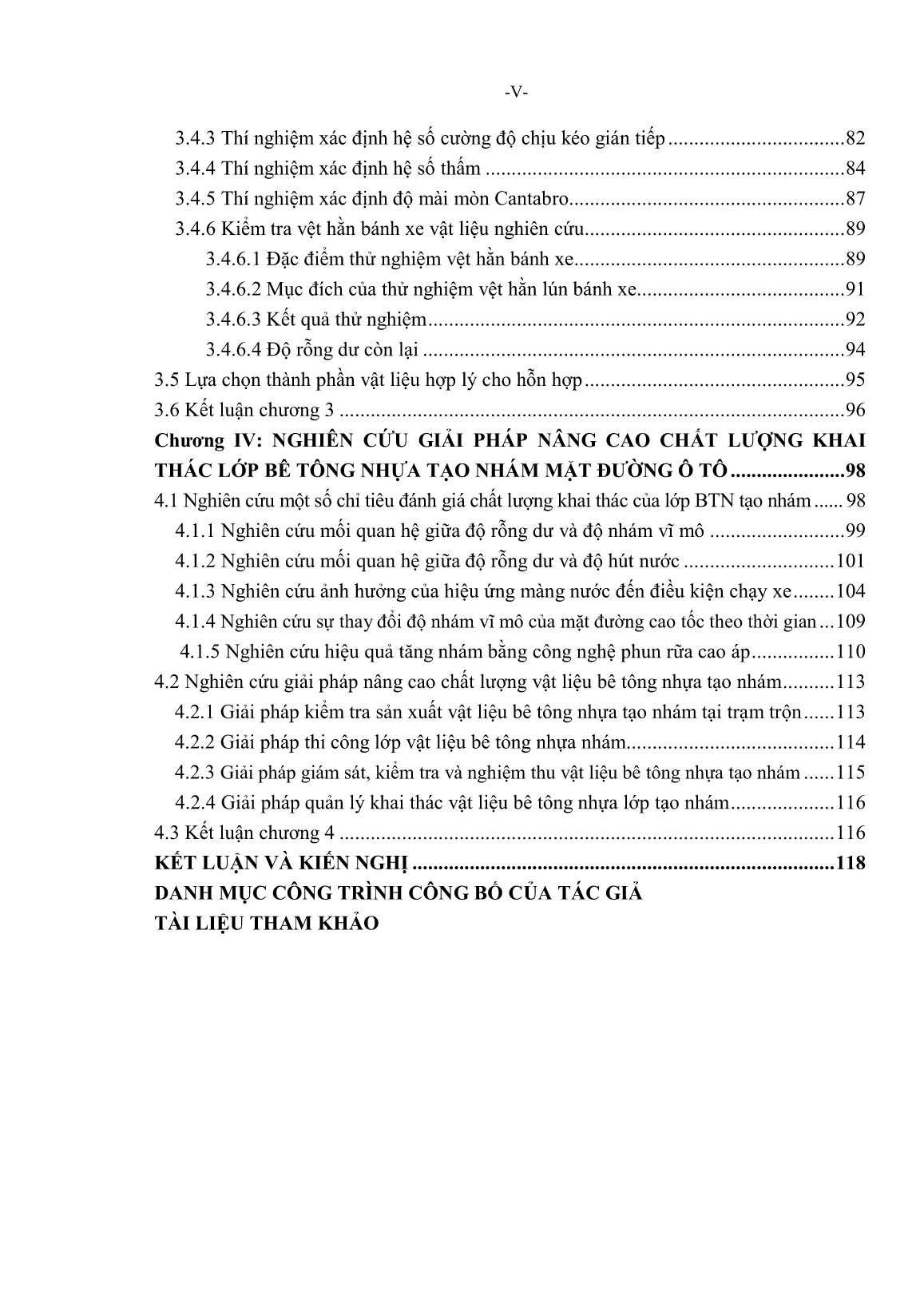

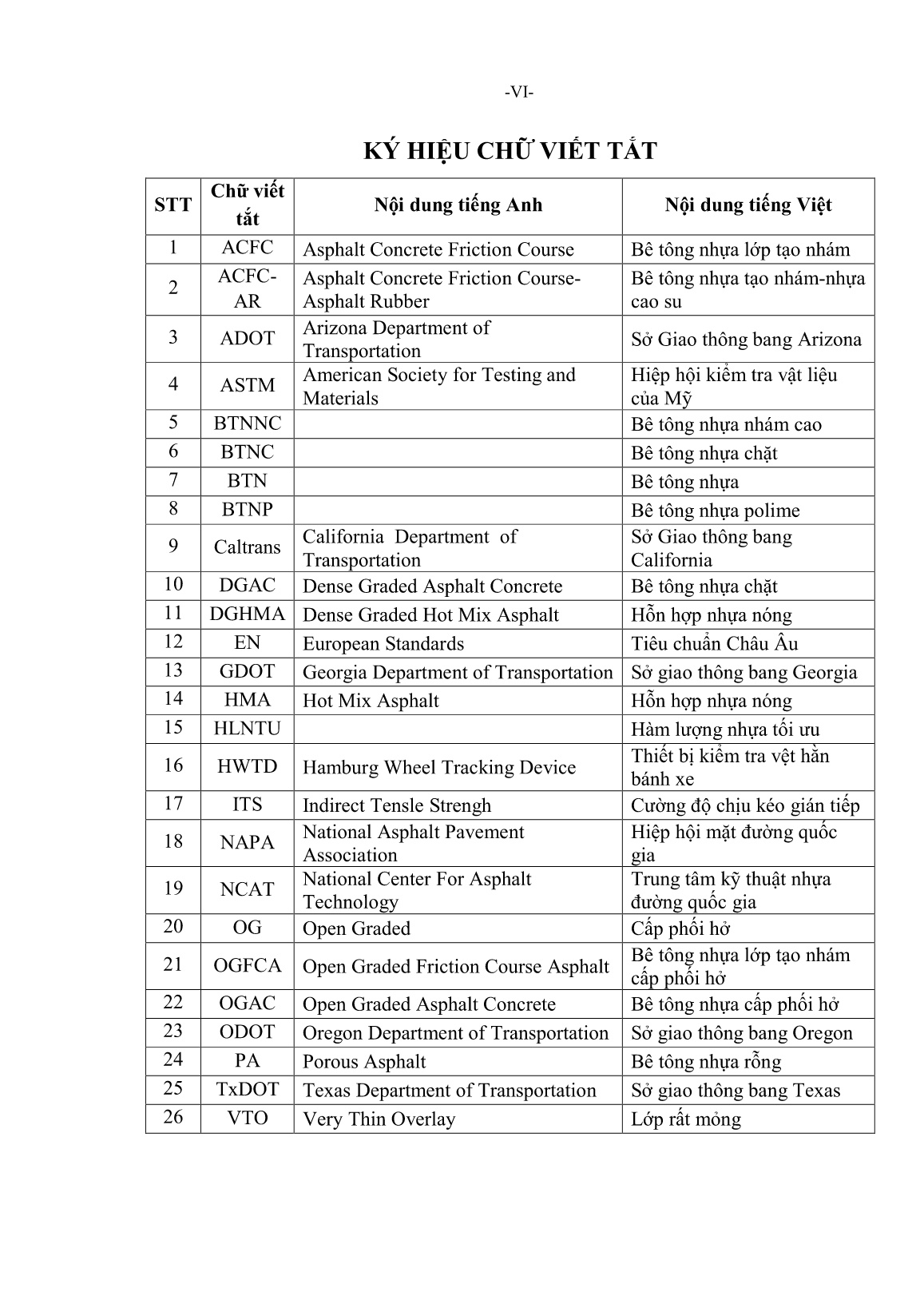

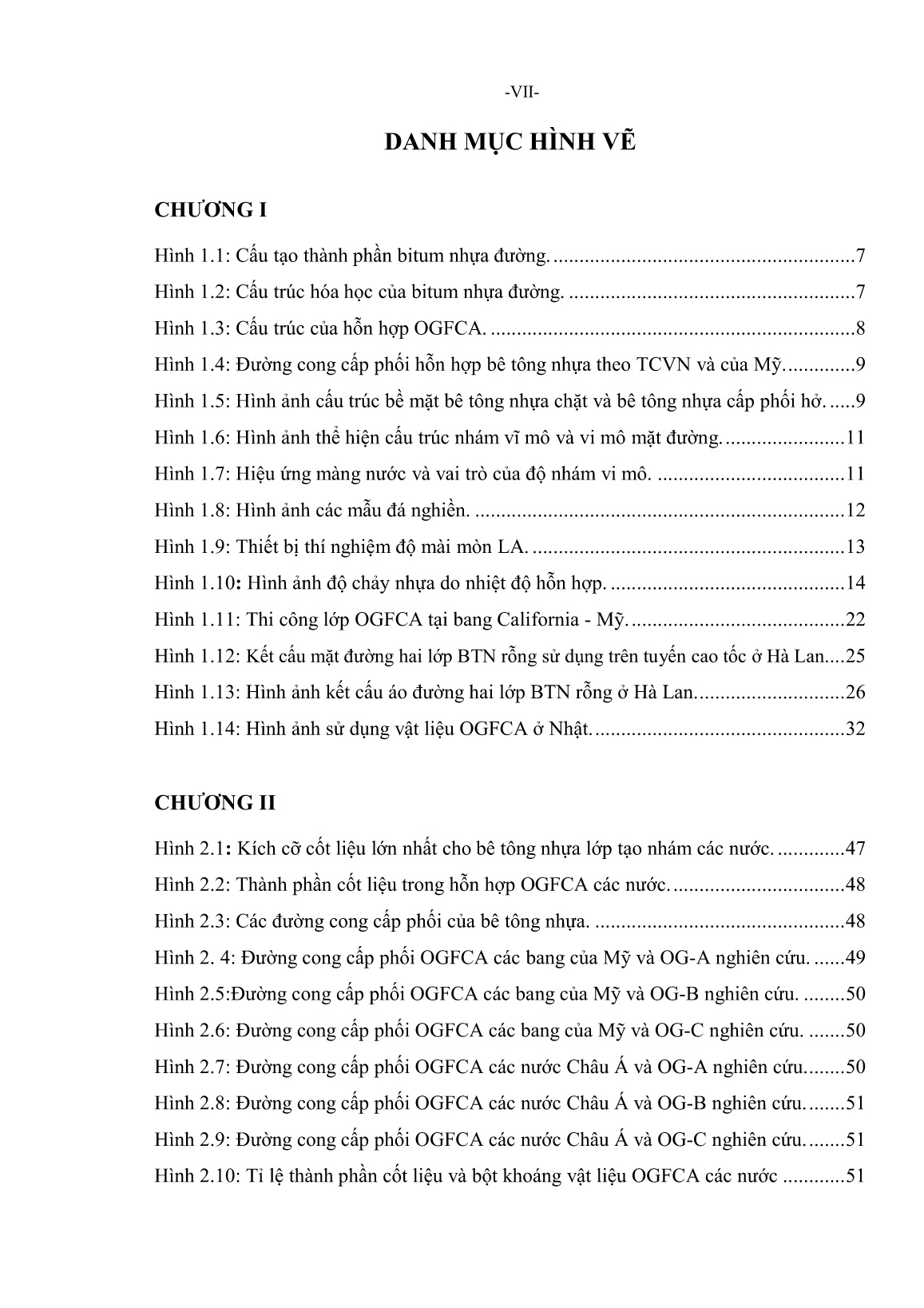

ASTM D3319). Vật liệu đá có chỉ số PSV càng cao thì có sức kháng mài bóng càng tốt, nhờ đó có độ bền nhám vi mô cao hơn [38]. Đối với cát, độ bền của nhám vi mô chủ yếu phụ thuộc vào hàm lượng thạch anh và silic. Các loại cốt liệu có thành phần cacbonat và đôlômit cao được coi là loại vật liệu có tính kháng mài bóng thấp, bề mặt của chúng sẽ cực kỳ trơn khi qua thời gian khai thác. - Tính chịu mài mòn của cốt liệu: Độ bền của nhám vĩ mô phụ thuộc chủ yếu vào tính chịu mài mòn của cốt liệu. Cốt liệu có sức chịu mài mòn kém sẽ nhanh chóng bị mất đi độ nhám vĩ mô dưới tác động của bánh xe và của thời tiết. Thí nghiệm độ mài mòn Los Angeles để xác định tính chịu mài mòn của cốt liệu. - Hình khối, góc cạnh của cốt liệu (chỉ số nghiền một mặt): Để cho các hạt cốt liệu nhô lên bề mặt đường không bị gãy vụn, đảm bảo độ nhám vĩ mô và cường độ của lớp tạo nhám thì các hạt cốt liệu phải có dạng hình khối, không nên có nhiều hạt dẹt. - Diện tích cốt liệu thô nổi lên mặt đường: Trong hỗn hợp bê tông nhựa thì cốt liệu lớn nhất nhô trên mặt đường là nơi mà vỏ lốp xe tiếp xúc nhiều nhất. Do đó nó đóng vai trò quan trọng vào khả năng chống trượt khi xe chạy trên mặt đường, khả năng này thông qua cả độ nhám vi mô và vĩ mô. Do vậy việc thiết kế hỗn hợp OGFC của lớp mặt tạo nhám phải làm sao nổi lên tối đa thành phần cốt liệu cỡ lớn. Việc sử dụng một thành phần cốt liệu hạt lớn hợp lý cho hỗn hợp OGFC sẽ cho được lớp mặt đường có độ nhám vĩ mô phù hợp theo thiết kế ban đầu. - Thành phần hỗn hợp cốt liệu: Việc tăng độ nhám vĩ mô được thực hiện thông qua việc lựa chọn thành phần cấp phối hạt nằm trong đường bao chuẩn quy định, nhằm đạt được giá trị chiều sâu trung bình cát Htb (m) của mặt đường sau khi hoàn thiện, hay nói cách khác để vật liệu OGFC có độ rỗng dư lớn (≥ 12%÷18%) so với lớp phủ bê tông nhựa chặt thông thường (độ rỗng dư khoảng từ 4% đến 6%). 47 2.2.2 Yêu cầu cốt liệu cho hỗn hợp OGFCA 2.2.2.1 Kích cỡ hạt lớn nhất và loại hỗn hợp OGFCA Từ nghiên cứu tổng quan chương 1 nhận thấy, kích cỡ cốt liệu lớn nhất (hình 2.1) của vật liệu bê tông nhựa lớp tạo nhám của các nước trên thế giới sử dụng là không giống nhau tùy thuộc vào yêu cầu sử dụng của mỗi nước; trên cơ sở đó tác giả đề xuất cỡ hạt lớn nhất cho hỗn hợp OGFCA nghiên cứu theo các đặc điểm sau: Kinh nghiệm sử dụng cỡ cốt liệu lớn nhất cho vật liệu OGFCA của các nước trên thế giới; Cỡ cốt liệu lớn nhất cho lớp mặt bê tông nhựa từ 5 ÷ 10 mm thường sử dụng trên các công trình đường bộ tại Việt nam; Đặc điểm mài mòn cốt liệu bề mặt trong thời gian khai thác. 12,5 12,5 13,2 25 9,5 19 19 12,5 9,5 9,5 9,5 9,5 19 12,5 12,5 9,5 12,5 25 12,5 19 12,5 12,5 Washington Alabama Oregon California Georgeo Florida Nevada North Carolina Oklahoma Úc Nhật-Hàn Quốc-Ấn độ Malaixia Hình 2.1: Kích cỡ cốt liệu lớn nhất cho bê tông nhựa lớp tạo nhám các nước. Từ các căn cứ này, nghiên cứu sinh đề xuất cỡ hạt lớn nhất Dmax của vật liệu OGFCA nghiên cứu ở Việt Nam là 9.5mm và kích cỡ mắt sàng vuông nghiên cứu cấp phối là: 9.5; 4.75; 2.36; 1.18; và 0.075 mm. Tên gọi vật liệu nghiên cứu là Open Graded Friction Course Asphalt-OGFCA. Ký hiệu: OG-X.d: với X là loại cấp phối đề xuất, d là cỡ hạt lớn nhất, mm. Các loại OG đề xuất: OG-A.9,5, OG-B.9,5 và OG-C.9,5 2.2.2.2 Thành phần vật liệu hỗn hợp Thành phần vật liệu trong hỗn hợp OGFCA bao gồm: - Cốt liệu thô: từ 4,75mm đến Dmax - Cốt liệu mịn: từ 0.075mm đến 2.36mm chủ yếu dùng cát xay (đá nghiền). - Bột khoáng: dưới sàng 0.075mm được nghiền từ đá vôi. Kích cỡ cốt liệu lớn nhất dmax (mm) 48 Hình 2.2 tham khảo tỉ lệ thành phần cốt liệu trong hỗn hợp OGFCA của các nước cho thấy hàm lượng cốt liệu thô trong hỗn hợp khá cao so với cốt liệu mịn. 76 76 75 68 70 80 52 87 85 75 65 20 22 22 30 27 16 43 8 12 20 31 4 2 3 2 3 4 5 5 3 5 4 Washington Arizona Orezona California Georgeo Tây Ban Nha Anh Nam phi Úc Nhật-Hàn Quốc-Ấn độ Malaixia Cốt liệu thô (%) Cốt liệu mịn (%) Bột khoáng (%) Hình 2.2: Thành phần cốt liệu trong hỗn hợp OGFCA các nước. 2.2.2.3 Đặc điểm cấp phối cốt liệu Lựa chọn thành phần cấp phối cốt liệu [4],[7],[8] cho hỗn hợp nghiên cứu có ý nghĩa rất lớn đối với chất lượng vật liệu bê tông nhựa lớp tạo nhám; ngoài việc đảm bảo độ rỗng dư thiết kế thì độ bền cơ học, đặc tính khai thác của vật liệu gồm: độ nhám bề mặt và khả năng thoát nước; tuổi thọ khai thác của lớp bê tông nhựa tạo nhám phải được duy trì tốt. Việc lựa chọn thành phần cốt liệu cũng cần phải mang tính khả thi cao trong điều kiện của Việt nam, đó là chất lượng cốt liệu. 1912,59,54,752,360,075 0 10 20 30 40 50 60 70 80 90 100 L în g lä t q u a sµ n g (% ) Cì sµng (mm) OGFC.9,5 BTNNVC.12,5 BTNNC.9,5 BTNC.9,5 PEM-12.5, đường cong Fuller n=0.45 Hình 2.3: Các đường cong cấp phối của bê tông nhựa. Theo lý thuyết, cấp phối cốt liệu tốt nhất là cấp phối cốt liệu có độ đặc tối đa, để các hạt cốt liệu sát với nhau, chèn móc vào nhau và tăng lực ma sát trong bộ khung cốt liệu. Tuy nhiên, với hỗn hợp OGFCA, độ rỗng cốt liệu thích hợp nhằm tạo hỗn hợp có 49 độ rỗng dư đạt yêu cầu, ứng với hàm lượng nhựa tối ưu nhằm thỏa mãn các đặc tính kỹ thuật yêu cầu của vật liệu OGFCA. Trong trường hợp này không sử dụng “đường cong độ đặc tối đa của Fuller”; hàm mục tiêu của thiết kế cấp phối OGFCA là nhằm tạo ra hỗn hợp vật liệu có độ rỗng dư thiết kế Va= 16-18%. Bảng 2.1: So sánh tỉ lệ cốt liệu trong các hỗn hợp bê tông nhựa. Loại bê tông nhựa STT Loại cốt liệu BTNC.9,5 BTNNC.9,5 BTNNVC.9,5 PEM.12,5 OGFCA.9,5 1 Cốt liệu thô 32 52 35 73 64 2 Cốt liệu mịn 60 42 60 25 31 3 Bột khoáng 8 6 5 2 5 Qui định độ rỗng dư, Va (%) 3÷6 12÷16 12÷16 ≥ 20 16÷18 Bảng 2.1 chỉ rõ tỉ lệ thành phần cốt liệu cho các hỗn hợp bê tông nhựa được lấy theo tiêu chuẩn ngành [16],[21],[22],[23] và tiêu chuẩn châu Âu cho cấp phối OGFCA là PEM 12,5 [24]; hình 2.3 cho thấy thành phần hạt mịn trong hỗn hợp OGFCA là 31% ít hơn so với BTNC.9,5, BTNNC.9,5, BTNNVC.12,5; và tỉ lệ này lớn hơn so với thành phần hạt mịn cho cấp phối PEM (có độ rỗng dư Va≥ 20%). Điều này có cơ sở lựa chọn cấp phối vật liệu OGFCA phục vụ nghiên cứu để thiết kế bê tông nhựa lớp tạo nhám với hàm mục tiêu thiết kế độ rỗng dư từ 16-18%. Kết quả nghiên cứu chương 1 có thể xem xét đặc trưng đường cong cấp phối bê tông nhựa nhám các nước đã sử dụng và cấp phối nghiên cứu như hình dưới đây. 251912,56,32,00,075 0 10 20 30 40 50 60 70 80 90 100 L î n g l ät q u a s µ n g ( % ) Cì sµng (mm) OGFC-Washington OGFC-Arizona OGFC-Orezona OG-A Hình 2. 4: Đường cong cấp phối OGFCA các bang của Mỹ và OG-A nghiên cứu. 50 251912,56,32,00,075 0 10 20 30 40 50 60 70 80 90 100 L î n g l ä t q u a sµ n g ( % ) Cì sµng (mm) OGFC-Washington OGFC-Arizona OGFC-Orezona OG-B Hình 2.5:Đường cong cấp phối OGFCA các bang của Mỹ và OG-B nghiên cứu. 251912,56,32,00,075 0 10 20 30 40 50 60 70 80 90 100 L în g l ä t q u a s µ n g (% ) Cì sµng (mm) OGFC-Washington OGFC-Arizona OGFC-Orezona OG-C Hình 2.6: Đường cong cấp phối OGFCA các bang của Mỹ và OG-C nghiên cứu. 1913,24,752,361,180,075 0 10 20 30 40 50 60 70 80 90 100 L î n g l ät q u a s µ n g (% ) Cì sµng (mm) OGFC-Nhật OGFC-Malaixia OGFC-Úc OG-A Hình 2.7: Đường cong cấp phối OGFCA các nước Châu Á và OG-A nghiên cứu. 51 1913,24,752,361,180,075 0 10 20 30 40 50 60 70 80 90 100 L î n g l ä t q u a sµ n g ( % ) Cì sµng (mm) OGFC-Nhật OGFC-Malaixia OGFC-Úc OG-B Hình 2.8: Đường cong cấp phối OGFCA các nước Châu Á và OG-B nghiên cứu. 1913,24,752,361,180,075 0 10 20 30 40 50 60 70 80 90 100 L în g lä t q u a sµ n g (% ) Cì sµng (mm) OGFC-Nhật OGFC-Malaixia OGFC-Úc OG-C Hình 2.9: Đường cong cấp phối OGFCA các nước Châu Á và OG-C nghiên cứu. 3,3 0,9 2,1 3,8 3,5 3,4 7,1 3,8 2,1 0,5 2,8 5 3 6 4 2 3 3 5 4 6 6 0,0 1,0 2,0 3,0 4,0 5,0 6,0 7,0 8,0 Tỉ lệ CL thô/CL mịn Bột khoáng Hình 2.10: Tỉ lệ thành phần cốt liệu và bột khoáng vật liệu OGFCA các nước và hỗn hợp nghiên cứu. 52 Lựa chọn thành phần cấp phối qua đó để tính toán xác định thành phần cấp phối cốt liệu cho hỗn hợp phục vụ nghiên cứu thực nghiệm trong phòng. Tính toán chuẩn bị các tổ mẫu ứng với hàm lượng bitum dự đoán ban đầu [1], hỗn hợp cốt liệu phải đảm bảo các số liệu thí nghiệm của vật liệu bê tông nhựa lớp tạo nhám và các yêu cầu đặc trưng kỹ thuật bao gồm các giá trị sau [24],[25],[26],[29],[30],[31],[32]: Độ rỗng dư thiết kế; Độ mài mòn; Độ thấm nước; Độ chảy nhựa; Cường độ chịu kéo gián tiếp; Hệ số cường độ chịu kéo. Những đặc trưng kỹ thuật kiến nghị này sẽ là những qui định giới hạn kỹ thuật của vật liệu và là định hướng nghiên cứu thực nghiệm cho các hỗn hợp cấp phối đề xuất. Thành phần cốt liệu cho hỗn hợp nghiên cứu thực nghiệm phải tuân thủ các tiêu chuẩn thí nghiệm cốt liệu và bê tông nhựa hiện hành, đồng thời đảm bảo sử dụng được vật liệu địa phương nhằm để giảm giá thành. 2.2.2.4 Đề xuất các loại hỗn hợp cốt liệu cho OGFCA tại Việt Nam (Phục lục thí nghiệm II) Đề xuất các loại hỗn hợp OGFCA với dmax=9,5mm tại Việt nam [8],[9],[10] trên cơ sở xem xét các loại hỗn hợp OGFCA của các nước trên thế giới đã sử dụng cùng cỡ dmax; kết hợp tiêu chuẩn ngành tại Việt Nam về thiết kế bê tông nhựa lớp tạo nhám; sao cho đảm bảo được các yêu cầu về đặc tính cơ học của vật liệu khi chịu ảnh hưởng bởi nhiệt độ, độ ẩm; khí hậu mưa nhiều, nhiệt độ cao tại Việt Nam và đặc biệt khả năng duy trì độ bền khai thác của vật liệu theo thời gian. Căn cứ lựa chọn độ rỗng dư thiết kế 1. Kinh nghiệm thiết kế thành phần cấp phối hỗn hợp OGFCA của các nước; 2. Thiết kế thành phần vật liệu bê tông nhựa rỗng theo tiêu chuẩn châu Âu với độ rỗng dư thiết kế Va=18-25% [24]; 3. Yêu cầu về cấp phối và độ rỗng dư thiết kế Va=3÷6%, bê tông nhựa rỗng Va=7÷12% theo TCVN 8819-2011; mặt đường bê tông nhựa sử dụng nhựa đường polime”, độ rỗng dư Va=3÷6% theo 22TCN 356-06; 4. Qui trình công nghệ thi công và nghiệm thu lớp phủ mỏng bê tông nhựa có độ nhám cao”, độ rỗng dư thiết kế Va=12÷16%, theo 22TCN 345-06. 53 Từ các căn cứ trên và yêu cầu đặc trưng kỹ thuật của hỗn hợp nghiên cứu là tạo nhám, tác giả kiến nghị chọn hàm mục tiêu-độ rỗng dư thiết kế cho hỗn hợp bê tông nhựa lớp tạo nhám nghiên cứu là Va =16-18%. Bảng 2.2: Cấp phối vật liệu OGFCA đề xuất nghiên cứu tại Việt nam. CẤP PHỐI NGHIÊN CỨU Kích cỡ mắt sàng vuông (mm) OG-A.9,5 OG-B.9,5 OG-C.9,5 12.5 100 100 100 100 100 100 9.5 87 100 96 100 95 100 4.75 12 42 42 67 26 46 2.36 5 14 - - 12 26 1.18 - - 14 24 - - 0.075 3 6 0 6 3 8 12,59,54,752,360,075 0 10 20 30 40 50 60 70 80 90 100 L în g lä t q u a sµ n g (% ) Cì sµng (mm) OG-A.9,5 OG-B.9,5 OG-C.9,5 Hình 2.11: Đường cong cấp phối OG nghiên cứu. Qua việc đề xuất các loại hỗn hợp OGFCA phục vụ nghiên cứu có thể rút ra một vài nhận xét sau: So sánh ba loại hỗn hợp OGFCA đề xuất và hỗn hợp OGFCA các bang của Mỹ, Châu Á; cho thấy cấp phối nghiên cứu là loại cấp phối hở tạo độ rỗng dư cao. Thành phần cốt liệu hỗn hợp giữa các nước khác nhau, với Việt nam điều kiện khí hậu mưa nhiều, nóng ẩm cần thiết phải lựa chọn các hỗn hợp OGFCA sao cho đảm bảo được các đặc trưng cơ lý phục vụ khai thác và duy trì độ rỗng vật liệu; Hàm lượng thành phần cốt liệu nghiên cứu có tỉ lệ CL thô/CL mịn loại OG-A là 3,3 cao hơn so với OG-B là 0,8 và OG-C là 2,1; riêng loại OG-A xấp xỉ gần bằng so với các bang của Mỹ CL thô/CL mịn từ 3,4÷3,8; trong ba loại hỗn hợp 54 OGFC đề xuất thì tỉ lệ CL thô/CL mịn của OG-A cao hơn so với tiêu chuẩn 22TCVN345-06 (hình 2.10). Tỉ lệ CL thô/CL mịn quyết định đặc trưng độ rỗng dư của vật liệu. 2.2.2.5 Lựa chọn cốt liệu cho thiết kế hỗn hợp (Phụ lục thí nghiệm III) ● Cốt liệu thô (đá dăm): Cốt liệu được chọn từ trạm trộn bê tông nhựa nóng của Công ty BMT tại Bến Lức-Long An, nguồn gốc đá từ mỏ Tân Cang-Đồng Nai. Cốt liệu là sản phẩm được nghiền (xay) từ đá tảng có nguồn gốc macma hoặc biến chất (loại granit), có kích cỡ lọt sàng 12,5mm và nằm trên sàng 4,75mm. Bảng 2.3: Qui định chỉ tiêu cơ lý cốt liệu thô cho bê tông nhựa nhám [18][19]. TT Chỉ tiêu Yêu cầu Phương pháp thí nghiệm 1 Giới hạn độ bền chịu nén của đá gốc, (Mpa). Min.120 TCVN 7572-06 2 Độ hao mòn Los Angeles, %, không lớn hơn. Max.25 22 TCN 318-04 AASHTO T96 3 Hàm lượng hạt thỏi dẹt,%, không lớn hơn. Max.12 TCVN 7572-06 4 Hàm lượng bụi, bùn, sét (tính theo khối lượng cốt liệu),%, không lớn hơn. Max.2 TCVN 7572-06 5 Hàm lượng sét (tính theo khối lượng đá dăm), % Max.0,25 TCVN 7572-06 6 Độ dính bám với nhựa ≥ Cấp 4 22 TCN 279-01 ● Cốt liệu mịn: Bảng 2.4: Qui định chỉ tiêu cơ lý của cát xay cho bê tông nhựa nhám [21]. TT Chỉ tiêu Đơn vị Yêu cầu Phương pháp thí nghiệm 1 Loại cát Cát xay 2 Modul độ lớn Min.2 TCVN 7572-06 3 Hệ số đương lượng cát (ES), %, % Min.50 AASHTO T176-02 4 Hàm lượng bụi, bùn sét , %, % Max.2 TCVN 7572-06 5 Độ góc cạnh (độ rỗng của cát ở trạng thái không đầm) % Min.45 AASHTO T304 Cốt liệu mịn là loại cốt liệu lọt sàng 4,75mm, được nghiền (xay) từ đá gốc như cốt liệu thô. Qui định các chỉ tiêu kỹ thuật cho cốt liệu mịn như bảng 2.4 và đảm bảo yêu cầu: 55 + Không được sử dụng cát thiên nhiên để chế tạo bê tông nhựa tạo nhám. + Sử dụng cốt liệu mịn (dưới sàng 2,36mm và trên sàng 0,075mm) để đạt được cấp phối hỗn hợp cốt liệu và để cải thiện chất lượng làm việc của hỗn hợp. 2.3 Chất liên kết Lựa chọn chất liên kết dựa vào ảnh hưởng của các phương tiện giao thông và tác động của các nhân tố môi trường đến khả năng làm việc và độ bền khai thác của lớp bê tông nhựa nhám. Bảng 2.5: Kết quả kiểm tra nhựa đường polime PmB-I [18] Qui định (22TCN 319-04) PmB-I 1 Nhiệt độ hoá mềm, PP vòng và bi oC 58,8 min 60 2 Độ kim lún ở 25º C, 5 giây 1/10mm 56 50-70 3 Nhiệt độ bắt lửa oC 321 min.230 4 Lượng tổn thất sau khi nung ở 163ºC trong 5h % 0,13 max.0,6 5 Tỷ lệ độ kim lún của nhựa Polime sau khi đun ở 163ºC trong 5h so với độ kin lún của nhựa ở 25ºC % 89,16 min.65 6 Lượng hòa tan trong Trichloethylene % 99,21 min.99 7 Khối lượng riêng ở 25ºC g/cm3 1,032 1,00-1,05 8 Độ dính bám với đá cấp cấp 4 ≥ cấp 4 9 Độ đàn hồi ở 25º C, mẫu kéo dài 10cm (%) % 80,3 min.60 10 Độ ổn định lưu trữ gia nhiệt ở 163oC trong 48h,sai khác nhiệt độ hóa mền phần trên và phần dưới của oC 2,08 max.3,0 11 Độ nhớt ở 135oC (Con thoi 21, tốc độ cắt 18.6s-1 nhớt kế Brookfield ) Pa.s 1,24 max.3,0 TT Các chỉ tiêu Đơn vị Kết quả thí nghiệm Qui định sử dụng bitum cho vật liệu OGFCA của các nước luôn khuyến cáo nên sử dụng vật liệu bitum polime, do những ưu điểm sau: + Bê tông nhựa không bị chảy mềm ở nhiệt độ cao, có độ bền lớn, tuổi thọ sử dụng cao hạn chế tối đa công tác duy tu bão dưỡng; + Không bị nứt khi nhiệt độ thấp, hạn chế vệt lún trên mặt do tải trọng nặng; + Duy trì độ nhám mặt đường; + Mặt đường có độ bằng phẳng cao. Tác giả kiến nghị chọn bitum polime PMB-I và thỏa mãn các yêu cầu kỹ thuật theo Tiêu chuẩn nhựa đường Polime 22TCN 319-04 [18]. 56 Các thí nghiệm được thực hiện chủ yếu ở Phòng thí nghiệm của Công ty BMT- Dĩ An Bình Dương và Phòng thí nghiệm trọng điểm Đường bộ III-Viện KHCN & GTVT-Bộ GTVT- tại TPHCM. 2.4 Bột khoáng + Bột khoáng được nghiền từ đá vôi với hàm lượng CaCO3 >85% (bột khoáng Hà Tiên hàm lượng CaCO3 >90÷95%), cường độ nén lớn hơn 20Mpa hoặc xi măng. Bột khoáng chọn làm thí nghiệm phải đảm bảo yêu cầu qui định thể hiện như bảng 2.6. Bảng 2.6: Thành phần hạt qui định cho bột khoáng [21]. TT Chỉ tiêu Yêu cầu Phương pháp thí nghiệm 1 Thành phần hạt(lượng lọt sàng qua các cỡ sàng mắt vuông), % 0,6 mm 0,3mm 0,075mm 100 95-100 70-100 22TCN 58-84 2 Độ ẩm, % khối lượng Max.1 22TCN 58-84 3 Chỉ số dẻo nghiền từ đá cacbonat, % Max.4 AASHTO T89, 90 4 Giới hạn bền nén, MPa Min.20 22TCN 58-84 5 Độ trương nở của hỗn hợp bột khoáng và nhựa đường polime, %. max. 2,5 22 TCN 58-84 6 Độ rỗng, % thể tích ≤ 35 22TCN 58-84 Bảng 2.7: Kết quả kiểm tra cốt liệu và bột khoáng. (Số liệu từ trạm trộn bê tông nhựa BMT-Dĩ An-Bình Dương). STT Đặc trưng cốt liệu Đơn vị 9.5 ÷ 12.5 mm 4.75 ÷ 9.5 mm 2.36 ÷ 4.75 mm 0.075 ÷ 2.36 mm < 0.075 mm 1 Khối lượng riêng của cốt liệu g/cm3 2.749 2.743 2.756 2.794 2 Khối lượng thể tích của cốt liệu ở trạng thái khô. g/cm3 2.698 2.697 2.703 2.696 2.710 3 Khối lượng thể tích của cốt liệu ở trạng thái bão hòa. g/cm3 2.717 2.714 2.722 2.731 4 Độ hút nước của cốt liệu % 0.69 0.62 0.71 1.30 5 Độ mài mòn Losangeles % ≤ 25 6 Độ dính bám nhựa cấp 4 7 Bột khoáng Hàm lượng CaCO3 ≥ 90% 57 2.5 Thiết kế thành phần hỗn hợp bê tông nhựa tạo nhám 2.5.1 Thiết kế thành phần hỗn hợp theo phương pháp Marshall 2.5.1.1 Quy trình đúc mẫu hỗn hợp trong phòng thí nghiệm Nghiên cứu thực nghiệm thực hiện chủ yếu các công việc sau [3],[7]: + Thu thập và chọn vật liệu khoáng tại các trạm BTN nóng, hong khô cốt liệu. + Sàng phân loại cốt liệu; + Phối trộn thành phần hạt; + Trộn hỗn hợp với chất liên kết bitum; + Đầm mẫu; + Xác định các chỉ tiêu cơ lý hỗn hợp. 2.5.1.2 Máy móc và dụng cụ thí nghiệm - Bộ sàng tiêu chuẩn: Sàng vuông theo ASTM: 1 bộ - Cân điện tử 2 cái: Độ chính xác 0.01g, có dụng cụ để cân trong nước. - Tủ sấy cốt liệu và bitum với nhiệt độ tối đa 3000C: 2 cái - Máy trộn hỗn hợp với nhiệt độ trộn đến 2500C, 5kg/mẻ: 1 bộ - Nhiệt kế đến 3000C độ chính xác 10C: số lượng 4 cái. - Cốc Inox, ấm đun đựng bitum, bay, muôi inox, khay đựng, dầu hỏa, dầu nhớt, - Khuôn đúc mẫu: + Khuôn Marshall: 9 bộ; + Khuôn hình trụ bằng thép có D=101mm, cao h = 75mm: 9 bộ; đo cường độ chịu kéo gián tiếp; + Khuôn hình trụ bằng thép có D=10.1mm, cao h= 150mm: 9 bộ; đo độ thấm. 2.5.1.3 Trình tự đúc mẫu Trình tự chuẩn bị vật liệu và đúc mẫu hỗn hợp OG tuân thủ theo các tiêu chuẩn tạo mẫu thí nghiệm bê tông asphalt hiện hành ở Việt Nam. - Cốt liệu (đá dăm, cát), bột khoáng sau khi được sấy đến nhiệt độ cần thiết trong tủ sấy (110 ± 50C) cho khối lượng không đổi sau đó được đem cân theo từng kích cỡ với hàm lượng yêu cầu; - Tiếp tục cho cốt liệu (đá dăm, cát) và bột khoáng đã cân vào tủ sấy ở nhiệt độ (240± 50C) và duy trì trong thời gian 3h; - Xác định sơ bộ lượng bitum cần thiết và cho vào tủ sấy ở nhiệt độ thiết kế và duy trì trong khoảng thời gian 3h; 58 - Lấy cốt liệu và bột đá ra cho vào thùng trộn đã được gia nhiệt đến nhiệt độ trộn (210-2300C), tiến hành trộn sơ bộ trong vòng 2-3 phút; - Lấy bitum ra, cân chính xác khối lượng sau đó cho vào thùng trộn với cốt liệu khoáng trong vòng 2-3 phút. Tại thời điểm trộn cốt liệu khoáng với bitum, nhiệt độ của bitum và nhiệt độ của cốt liệu phải nằm trong giới hạn nhiệt độ trộn được xác định theo thiết kế; - Lấy hỗn hợp ra khỏi thùng trộn, kiểm tra nhiệt độ, đánh giá tính công tác của hỗn hợp và tiến hành đổ vào các khuôn được sấy nóng để đúc mẫu theo yêu cầu. Nếu hỗn hợp chưa được đổ ngay thì phải đặt vào tủ nung với nhiệt độ thiết kế với thời gian 30 phút; - Để nguội trong môi trường nhiệt độ phòng (25 ± 30C) trong vòng tối thiểu 3h sau đó đánh số, bảo quản hoặc tiến hành các thí nghiệm trên mẫu. Tùy theo loại bitum mà nung đến nhiệt độ thích hợp, nhiệt độ này đảm bảo độ nhớt của bitum khi trộn và đảm bảo nhiệt độ chung của hỗn hợp. Nhiệt độ nung bitum Shell Polyme PmB-I là 1650C±1850C tương ứng với độ nhớt từ 1.2 đến 2.0 cm2/s (120- 200 centistokes) theo hướng dẫn sử dụng bitum Shell. 2.5.2 Thí nghiệm thành phần hỗn hợp bê tông nhựa tạo nhám 2.5.2.1 T

File đính kèm:

luan_an_nghien_cuu_xac_dinh_thanh_phan_vat_lieu_hop_ly_lop_b.pdf

luan_an_nghien_cuu_xac_dinh_thanh_phan_vat_lieu_hop_ly_lop_b.pdf Thong tin Luan an(Viet-Anh).doc

Thong tin Luan an(Viet-Anh).doc Thong tin Luan an.doc

Thong tin Luan an.doc tóm t_t lu_n án.pdf

tóm t_t lu_n án.pdf Tóm tắt+tiếng Anh.pdf

Tóm tắt+tiếng Anh.pdf