Tóm tắt Luận án Nghiên cứu sử dụng Metakaolin Việt Nam để chế tạo bê tông trang trí

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Tóm tắt Luận án Nghiên cứu sử dụng Metakaolin Việt Nam để chế tạo bê tông trang trí", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Tóm tắt Luận án Nghiên cứu sử dụng Metakaolin Việt Nam để chế tạo bê tông trang trí

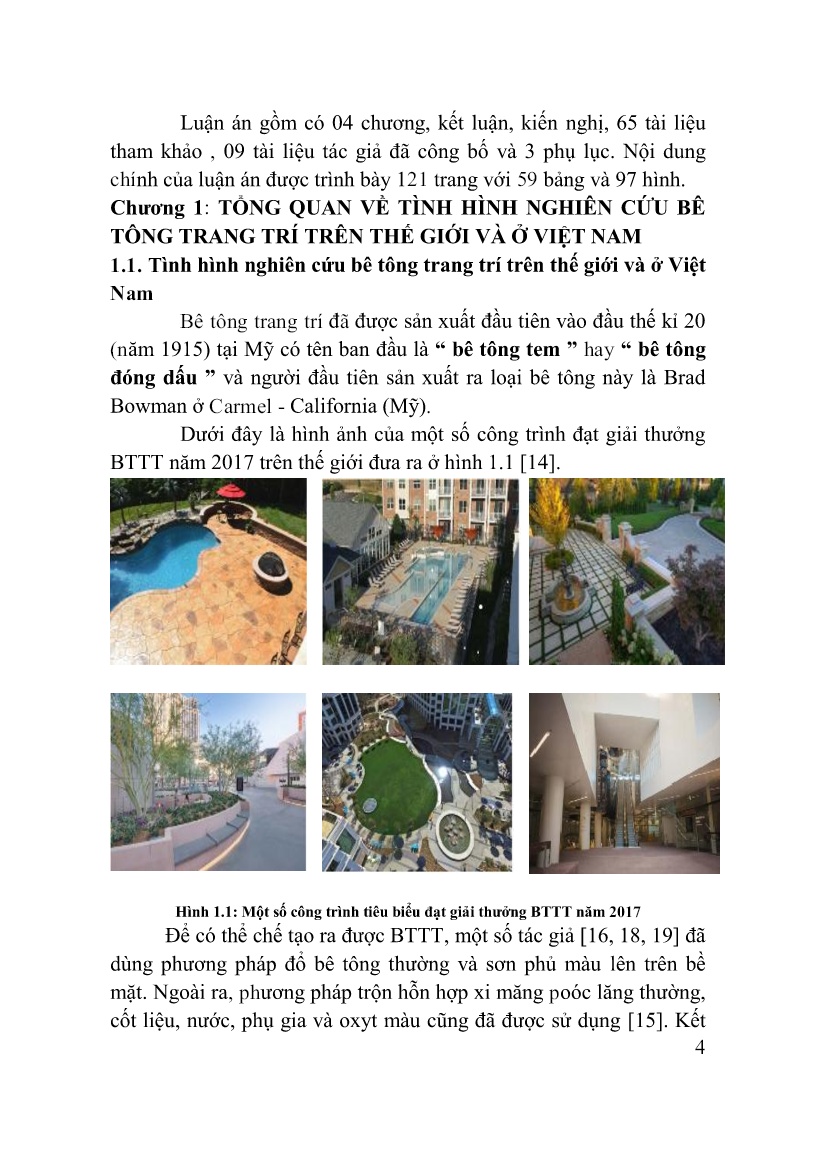

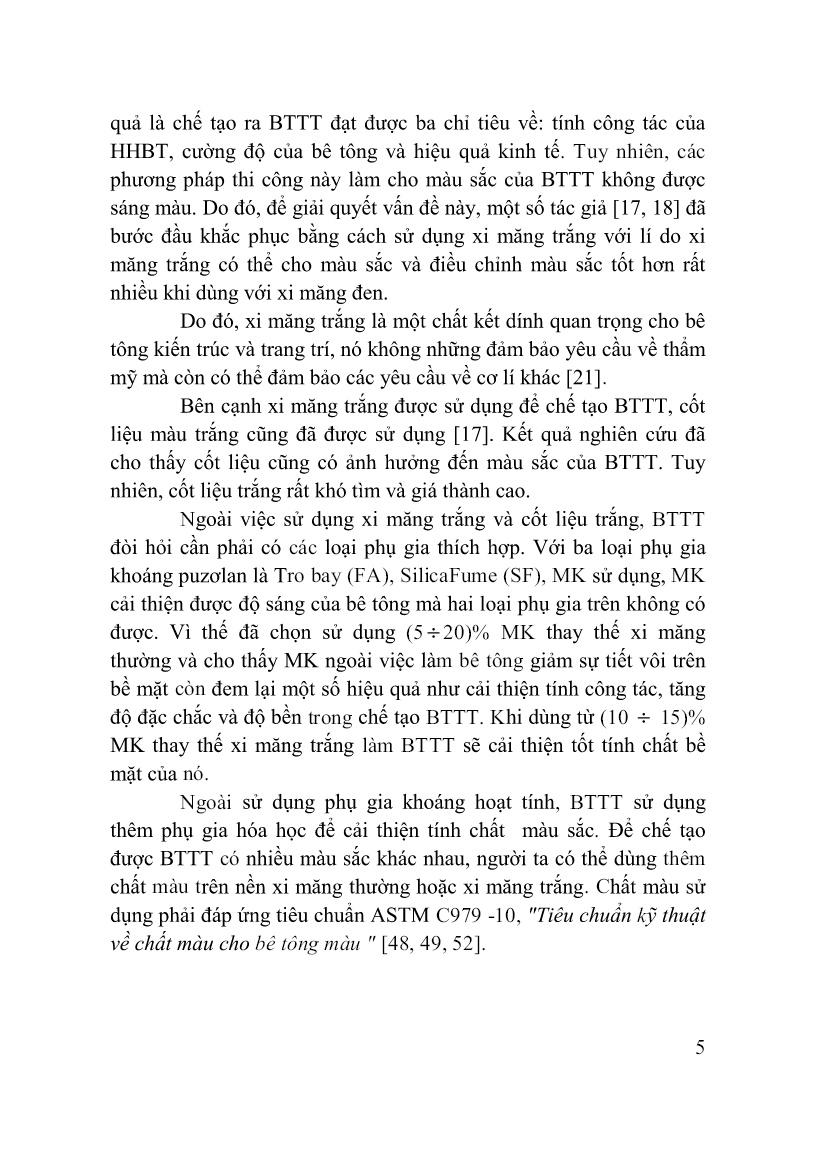

C4AF làm giảm độ trắng của xi măng, vì thế trong xi măng trắng rất thấp. Khi nhào trộn với nước, cơ chế tác dụng của các khoáng chính này được thể hiện qua các phản ứng như sau [23]: 2C 3 S + 11H = C 3 S 2 H 8 +3CH (1.1) 2C 2 S + 9H = C 3 S 2 H 8 + CH (1.2) Do trong xi măng có thạch cao, vì thế Aluminat canxi tác dụng với thạch cao theo phản ứng: C 3 A+ 3C S H 2 + 26H = C 6 A 3S H 32 (1.3) (thach cao) (Ettringite) 2C 3 A+C 6 A 3S H 32 + 4H =3[C 4 A S H 12 ] (1.4) (Monosulfate) C 4 A S H 12 + 2 C S H 2 + 16H = C 6 A 3S H 32 (1.5) * Ghi chú: Kí hiệu: A = Al 2 O 3 , C = CaO; F = Fe 2 O 3 , H = H 2 O; S = SiO 2 ; S = SO 3 , CH = Ca(OH) 2 . Việc tạo thành khoáng Ettringite hay Monosunfate phụ thuộc vào hàm lượng CaSO4.2H2O và thời gian rắn chắc. Trong quá trình thủy hóa xi măng, các sản phẩm dạng C-S-H chiếm khoảng (50 70 )%, Ettringite chiếm (1015)% và kiềm CH chiếm khoảng (20 25)%. Ca(OH)2 trong đá xi măng hay bê tông là thành phần có đặc tính cơ lý yếu nhất, dễ hòa tan và gây nên hiện tượng ăn mòn đá xi măng. Hàm lượng Ca(OH)2 trong đá xi măng hay bê tông phụ thuộc vào hàm lượng xi măng sử dụng, loại xi măng và thời gian rắn chắc. Trong quá trình sử dụng, Ca(OH)2 thoát ra trên bề mặt BTTT sẽ gây ra hiện tượng tiết kiềm, tăng độ rỗng của cấu trúc của BTTT, do đó tạo điều kiện cho sự xâm nhập của các loại vi khuẩn và chất bẩn vào trong BTTT và gây nên hiện tượng hoen ố và rêu mốc. Mặt khác Ca(OH)2 dễ bị hòa tan bởi nước mưa sẽ gây nên hiện tượng rửa trôi. Do sự rửa trôi của Ca(OH)2, cấu trúc của đá xi măng hay BBTT sẽ bị 9 rỗng xốp, vì vậy cũng làm tăng quá trình hoen ố và rêu mốc của BTTT, đồng thời giảm cường độ của lớp mặt và tăng độ mài mòn. 1.2.1.2. Sử dụng MK thay thế một phần xi măng trong chế tạo BTTT. Phụ gia khoáng hoạt tính MK thay thế xi măng poóc lăng trong bê tông đã cải thiện được các tính chất như: cải thiện tính công tác, tăng cường độ, tăng khả năng chống thấm, giảm sự ăn mòn của các tác nhân hoá học trong môi trường xâm thực, giảm sự tiết vôi[14, 19, 54]. Điều này đã được minh chứng qua hình 1.16 [19]. Quá trình thủy hóa của hồ xi măng được mô phỏng bắt đầu khi các hạt xi măng poóc lăng được bao quanh bởi nước. Các hạt xi măng poóc lăng bắt đầu tác dụng với nước tạo thành gel. Các phản ứng hóa học xảy ra tạo ra các tinh thể. Các tinh thể Canxi silicat hydrat (CSH) màu trắng, tạo ra cho bê tông có cường độ và 25 % các sản phẩm thuỷ hoá là Canxi hyđrôxyt (vôi) không góp phần vào việc tăng cường độ của bê tông. Ngoài ra, còn có khoảng trống được tạo thành bởi nước dư thừa trong hỗn hợp. Các khoảng trống tạo ra lỗ rỗng gel làm cho nước thấm qua bê tông. Bên cạnh đó, vôi hòa tan cũng tạo ra các lỗ rỗng gel lớn hơn và cho phép chất lỏng, chất khí xâm nhập vào bê tông gây ra sự ăn mòn. Ngoài ra, vôi cũng có thể được giữ lại trên bề mặt bê tông tạo lên sự nở hoa 10 và gây bạc màu bê tông. Bên trong bê tông, vôi sinh ra có thể phản ứng với một số loại cốt liệu có silic vô định hình tạo phản ứng kiềm silic (ASR). Phản ứng ASR ngày càng mở rộng khi bê tông bị ẩm ướt và có thể gây nứt bê tông. Khi sử dụng từ (5 20)% MK thay thế xi măng, do kích thước của hạt MK rất nhỏ nên lấp đầy được các khoảng trống giữa các gel xi măng để tạo ra màng liên kết dày đặc. MK là một PGKHT cao có thể phản ứng với vôi sinh ra trong quá trình thuỷ hoá xi măng để tạo ra thêm CSH, giảm sự tiết vôi và giảm phản ứng kiềm silic. CSH tăng thêm được hình thành do MK phản ứng với vôi sinh ra trong quá trình thủy hóa, cải thiện cường độ và độ bền, giảm được lỗ xốp trong bê tông. Đồng thời, màu trắng của MK đã cải thiện màu của bê tông. Hình 1.16: Cơ chế phản ứng của MK và xi măng poóc lăng thƣờng trong bê tông [19] 1.2.1.3. Nâng cao độ đặc chắc của đá xi măng hay BTTT. Để giảm độ rỗng xốp của BTTT thì cần phải sử dụng BT cường độ cao và tỷ lệ nước đối với chất kết dính thấp. Khi cường độ BTTT yêu cầu càng cao thì hàm lượng xi măng sử dụng càng lớn, do đó lượng Ca(OH)2 tạo ra trong BTTT càng lớn. Sử dụng MK thay thế một phần xi măng không những làm giảm hàm lượng Ca(OH)2 11 trong bê tông mà còn đóng vai trò phụ gia khoáng hoạt tính cao cải thiện tính chất của vùng chuyển tiếp bề mặt, cải thiện cấu trúc của đá xi măng và bê tông chất lượng cao, do đó có tác dụng nâng cao cường độ, giảm kích thước lỗ rỗng và giúp cho sự phân bố lỗ rỗng trong đá xi măng và bê tông đồng đều hơn. Việc sử dụng BTTT cường độ cao với hàm lượng Ca(OH)2 thấp và độ đặc chắc cao sẽ có tác dụng tăng khả năng chống mài mòn của BTTT. Vì thế đề tài đặt ra mục đích sử dụng MK để chế tạo BTTT mác ≥ 60MPa. Do MK làm tăng lượng nước yêu cầu của xi măng, vì vậy việc sử dụng phụ gia giảm nước là yêu cầu bắt buộc để giảm độ rỗng xốp của đá xi măng và bê tông. Để chế tạo BTTT với các nguyên liệu như MK Lâm Đồng, xi măng trắng PCW 40.I Thái Bình, chất màu vô cơ là bột oxyt sắt Fe 2 O 3 , bột oxyt crôm Cr 2 O 3 đã được lựa chọn. Các chất màu vô cơ này có sẵn trên thị trường, có đặc tính là bền kiềm nên phù hợp với điều kiện khí hậu Việt Nam. Như các kết quả nghiên cứu đã chỉ ra, chất màu vô cơ ngoài vai trò chính là tạo màu, chúng còn có vai trò phân tán và lấp đầy của phụ gia khoáng trơ, đặc biệt có loại còn có khả năng tạo thành hợp chất mới. Chính điều này cũng có tác dụng cải thiện cấu trúc và đặc tính cơ lý của BTTT. 1.2.2. Cơ sở thực tiễn Đối với BTTT thì việc sử dụng nguyên vật liệu có màu trắng là rất quan trọng vì nó đảm bảo cho bề mặt của bê tông có gam màu sáng khi trộn lẫn với bột màu. Hiện nay, xi măng trắng trong nước đã được sản xuất tại các công ty xi măng trắng Hải Phòng, Thái Bình và Tây Ninh. Về cơ bản xi măng của các công ty này đều đáp ứng về độ trắng. Tuy nhiên, mỗi công ty sản xuất có độ trắng khác nhau phụ thuộc vào nguyên liệu và công nghệ sản xuất, như xi mắng trắng Thái Bình có màu trắng xanh do công nghệ vẫn chưa lọc kỹ oxyt sắt trong nguyên liệu, xi măng trắng Hải Phòng có màu trắng ngà do môi trường nung chưa đảm bảo, còn xi măng trắng Tây Ninh có màu trắng tinh nhưng cường độ thấp do phải thêm bột đá để tăng độ trắng, 12 thường hay dùng làm bột bả. Do đó, để đáp ứng các yêu cầu kỹ thuật của xi măng trắng cũng như thuận tiện cho việc chuyên chở thì xi măng trắng Thái Bình là sự lựa chọn hợp lý khi sử dụng tại Hà Nội. Ngoài ra, để chế tạo BTTT mác cao cần phải dùng phụ gia khoáng hoạt tính cao nên việc sử dụng MK là hợp lý. Nguồn nguyên liệu này có thể nhập khẩu từ Nga, Trung Quốc.., nhưng hiện nay MK đã được sản xuất trong nước ta từ các loại cao lanh Phú Thọ, Yên Bái, Hải Dương, Lâm Đồng. Tuy nhiên để đảm bảo các chỉ tiêu kĩ thuật như màu sắc và chỉ số hoạt tính cường độ thì MK Lâm Đồng được lựa chọn. Để tạo màu cho BTTT, đề tài sử dụng các loại bột màu vô cơ sẵn có trên thị trường đảm bảo các yêu cầu về chỉ tiêu kĩ thuật và lựa chọn hàm lượng sử dụng bột màu đảm bảo tính kinh tế. Việc sử dụng nguyên liệu trong nước chế tạo được BTTT mác cao chất lượng tốt sẽ đảm báo giá thành hợp lý và chủ động trong sản xuất, đồng thời BTTT có khả năng ứng dụng cho các công trình lớn thay thế các loại gạch ốp lát góp phần bảo vệ môi trường. Chƣơng 2: VẬT LIỆU VÀ PHƢƠNG PHÁP THÍ NGHIỆM 2.1. Nghiên cứu lựa chọn vật liệu nghiên cứu 2.1.1. Xi măng 2.1.1.1 Xi măng xám Xi măng poóc lăng hỗn hợp PCB40 Bút Sơn đáp ứng yêu cầu của TCVN 6260: 2009 đã được sử dụng trong nghiên cứu. 2.1.1.2. Xi măng trắng Đề tài sử dụng xi măng trắng Thái Bình PCW40 đáp ứng yêu cầu của TCVN 5691: 2000. 2.1.2. Phụ gia khoáng hoạt tính MK Lâm Đồng thỏa mãn được 02 yêu cầu để chế tạo cho BTTT là có màu trắng và độ hoạt tính cao. 2.1.3. Cốt liệu Cốt liệu lớn sử dụng cho nghiên cứu là đá vôi Kiện Khê có D max 10 mm và cốt liệu nhỏ là cát vàng Sông Lô. Cả hai đều đáp ứng TCVN 7570 : 2006. 13 2.1.4. Nước: đáp ứng TCVN 4506:2012 2.1.5. Phụ gia siêu dẻo Trong nghiên cứu đề tài sử dụng phụ gia gốc Polycacboxylat (Glenium ACE 388). Chất lượng của phụ gia Glenium ACE 388 thỏa mãn loại G theo ASTM C494. 2.1.6. Bột màu Đề tài sử dụng oxyt màu xanhcrôm Cr 2 O 3 có 32OCr = 5,2 (g/cm 3 ) và oxyt màu đỏ sắt Fe 2 O 3 có 32OFe = 5,2 (g/cm 3 ). 2.2. Các phƣơng pháp sử dụng trong nghiên cứu 2.2.1. Phương pháp tiêu chuẩn 2.2.1.1. Phương pháp tiêu chuẩn xác định tính chất của vật liệu 2.2.2.2. Phương pháp xác định xác định hàm lượng Ca(OH) 2 trong đá xi măng. 2.2.2.3. Phương pháp xác định độ bền màu trong môi trường kiềm dưới bức xạ ánh sáng nhân tạo. 2.2.2. Các phương pháp phi tiêu chuẩn 2.2.2.1. Phương pháp phân tích đá xi măng bằng nhiễu xạ tia X. 2.2.2.2. Phương pháp phân tích ảnh hiển vi điện tử quét SEM. 2.2.2.3. Phương pháp phân tích phổ EDX. 2.2.2.4. Phương pháp chụp ảnh màu và so sánh ngoại quan. Chƣơng 3: NGHIÊN CỨU ẢNH HƢỞNG CỦA METAKAOLIN, BỘT MÀU ĐẾN CÁC TÍNH CHẤT CỦA HỒ VÀ ĐÁ XI MĂNG 3.1. Nghiên cứu tính chất của hỗn hợp hồ và đá xi măng trắng 30,5 31 31,5 32 32,5 33 33,5 34 34,5 35 35,5 36 0 5 10 15 20 Hàm lượng MK thay thế xi măng trắng (%) L ư ợ n g n ư ớ c t iê u c h u ẩn ( % ) y = 0,2x + 31 14 Hình 3.1: Ảnh hƣởng của hàm lƣợng MK đến lƣợng nƣớc tiêu chuẩn của hồ xi măng trắng Hình 3.2: Ảnh SEM Ettringite sớm của mẫu hồ xi măng có 15%MK ở 12h Với hàm lượng MK thay thế từ (0-20)% trọng lượng xi măng, thời gian bắt đầu và kết thúc đông kết của hồ xi măng trắng có MK so với mẫu đối chứng thay đổi không nhiều và nằm trong giới hạn cho phép của xi măng poóc lăng hỗn hợp (PCB) (TCVN 6260 : 2009) 0,5 1 3 7 28 0 10 20 30 40 50 60 70 80 Thời gian (ngày) C ư ờ n g đ ộ n é n c ủ a đ á x i m ă n g t r ắ n g ( M P a ) 0%MK 5%MK 10%MK 15%MK 20%MK 28 56 90 180 360 0 10 20 30 40 50 60 70 80 Thời gian (ngày) C ư ờn g độ n én đ á xi m ăn g tr ắn g (M P a) Hình 3.4: Ảnh hƣởng của hàm lƣợng MK đến sự phát triển cƣờng độ nén của đá xi măng trắng theo thời gian. Kết quả nghiên cứu đá xi măng trắng (1: 0) cho thấy khi thay thế MK đến 20%, tốc độ phát triển cường độ nén đồng biến theo thời gian và được thể hiện trên hình 3.4. 3.2. Nghiên cứu ảnh hƣởngcủa MK, bột màu đến các tính chất của đá xi măng 3.2.1. Ảnh hưởng của hàm lượng bột màu đến màu sắc của đá xi măng Với cùng một loại xi măng, khi dùng lượng bột màu tỉ lệ (1÷10)% cho thấy màu sắc của xi măng và đá xi măng thay đổi theo hàm lượng bột màu thay thế. Khi hàm lượng bột màu tăng lên, màu sắc của xi măng và đá xi măng tăng lên theo mức độ khác nhau. Màu sắc của đá xi măng được chia ra thành 2 khoảng màu: khi lượng bột màu từ (1÷5)% thì sự thay đổi màu sắc rõ ràng, nhưng khi hàm lượng màu từ (5÷10)% thì sự tăng màu sắc không nhiều. Với cùng một lượng dùng bột màu như nhau, khi sử dụng xi măng trắng hoặc xi măng đen cho thấy độ sáng về màu sắc của đá xi măng màu trắng tốt hơn đá xi măng màu đen, đặc biệt khi sử dụng 15%MK thay thế xi măng làm cho đá xi măng trắng không những sáng mà còn tươi và bóng hơn đá xi măng màu đen. Điều này phù hợp với kết quả nghiên 15 cứu [19] cho rằng MK có tác dụng cải thiện độ sáng và tươi màu của đá xi măng và bê tông. 3.2.2. Ảnh hưởng của bột màu đến R của đá xi măng màu. 0 20 40 60 80 0,5 1 3 7 28 C ƣ ờ n g đ ộ n é n (N /m m 2 ) Thời gian (ngày) HX5-0 HX5-5 HX5-10 HX5-15 HX5-20 Hình 3.5: Ảnh hƣởng của hàm lƣợng MK, oxyt Cr 2O3 đến sự phát triển cƣờng độ nén của đá xi măng màu xanh theo thời gian. 0 20 40 60 80 0,5 1 3 7 28 HĐ5-0 HĐ5-5 HĐ5-10 HĐ5-15 Hình 3.6: Ảnh hƣởng của hàm lƣợng MK, oxyt Fe 2O3 đến sự phát triển cƣờng độ nén của đá xi măng màu đỏ theo thời gian. 3.2.3.Ảnh hưởng của MK, bột màu đến tính kiềm của đá xi măng 0 2 4 6 8 10 12 14 16 18 0 5 10 15 20 25 Hàm lượng MK (%) H àm lư ợn g C a( O H )2 (% ) Đá xi măng trắng Đá xi măng màu đỏ Đá xi măng màu xanh 16 Hình 3.7: Ảnh hƣởng của hàm lƣợng MK, oxyt sắt Fe 2 O 3 , oxyt crôm Cr 2 O 3 đến hàm lƣợng Ca(OH) 2 (%) của đá xi măng. Với đá xi măng trắng có (0-20)%MK, hàm lượng Ca(OH)2 trong đá tương ứng giảm dần do pha loãng đã giảm hàm lượng khoáng của xi măng trắng và do phản ứng của MK với Ca(OH)2 sinh ra trong quá trình thủy hóa xi măng theo phản ứng (3.1) Ca(OH)2 + 3AS2 + H 2 O C2ASH 8 + C–S – H (3.1). Khi đá xi măng có (0-20)%MK và 5% Cr 2 O 3 màu xanh mức độ giảm hàm lượng Ca(OH)2 của đá xi măng phụ thuộc vào hàm lượng MK. Khi hàm lượng MK càng lớn, với cùng hàm lượng 5% Cr 2 O 3 thì hàm lượng Ca(OH)2 trong đá xi măng càng giảm. Khi đá xi măng có thêm 5% Fe 2 O 3 màu đỏ và (0-20)%MK, lượng Ca(OH)2 trong đá xi măng giảm lớn hơn so với đá xi măng có 5% Cr 2 O 3 . Nguyên nhân của hiện tượng này có thể là do bột màu sắt Fe 2 O 3 có thể phản ứng với vôi trong môi trường kiềm để tạo phức theo phương trình sau [9]: Fe 2 O 3 + 3Ca(OH) 2 bão hòa + Al 2 O * 3 + 3H 2 O = 3CaO.(Al,Fe) 2 O 3 .6H 2 O (3.2) Do phản ứng này, bột màu oxyt sắt Fe 2 O 3 đã làm giảm Ca(OH) 2 trong đá xi măng, do đó có thể làm giảm tính thoát kiềm và làm tăng tính bền màu của đá xi măng. Tuy nhiên việc có mặt của MK và oxyt sắt màu đỏ tạo phức trong môi trường kiềm bão hòa là một quá trình phức tạp và bị ảnh hưởng bởi rất nhiều yếu tố, vì thế cần có sự nghiên cứu chi tiết hơn. 3.2.4. Ảnh hưởng của MK, bột màu đến độ bền màu của đá xi măng Để phân tích rõ hơn sự biến đổi màu sắc khi chiếu tia UV theo thời gian của đá xi măng màu đỏ sắt Fe 2 O 3 và màu xanh crôm 17 Cr 2 O 3 , xét với các mẫu có chứa 0% và 15%MK để khảo sát. Quá trình dịch chuyển màu sắc khi chiếu tia UV với thời gian từ 100 đến 500 giờ được mô tả như ở hình 3.6 và 3.7. Khi chiếu tia UV với thời gian liên tục từ 100 đến 500 giờ (tương ứng với việc phơi ngoài ánh sáng mặt trời từ 1 đến 5 năm), màu sắc của đá xi măng màu dùng 15 % MK có sự biến màu so với đá xi măng màu bình thường (0%MK) (xem hình 3.9, 3.10). Hình 3.7: Ảnh hƣởng của 15%MK đến mức độ bạc màu đỏ sắt Fe 2 O 3 đƣợc biểu diễn trên tọa độ màu CIE 1931 Hình 3.8: Ảnh hƣởng của 15%MK đến mức độ bạc màu đỏ sắt Fe 2 O 3 đƣợc biểu diễn trên tọa độ màu CIE 1931 Mẫu chuẩn Chiếu UV 500h Mẫu chuẩn Chiếu UV 500h Hình 3.9: Mẫu đá xi măng màu đỏ sắt Fe 2 O 3 có 15%MK Hình 3.10: Mẫu đá xi măng màu xanh Crôm Cr 2 O 3 có 15%MK 18 3.2.5. Ảnh hưởng của MK và bột màu đến cấu trúc của đá xi măng trắng. Nghiên cứu về đá xi măng màu trang trí sử dụng MK đã bước đầu khẳng định ảnh hưởng của MK, Fe 2 O 3 và Cr 2 O 3 đến các tính chất cơ lí của đá xi măng. Để làm sáng tỏ bản chất của sự thay đổi các tính chất cơ lí đã sử dụng kết hợp các phương pháp phân tích hóa lý: phân tích đá xi măng bằng phân tích nhiễu xạ tia X; phân tích ảnh kính hiển vi điện tử quét SEM, phân tích phổ nhiễu xạ EDX. Kết quả cho thấy khi thay thế (5÷20)%MK, 5% Fe 2 O 3 hoặc 5%Cr 2 O 3 đã làm cải thiện cấu trúc của đá xi măng màu trắng, đặc biệt làm cho đá xi măng khi thay thế đặc chắc hơn so với đá xi măng trắng do bên trong có hình thành nhiều các khoáng kết tinh dạng C- S-H hoặc có thêm các khoáng khi cho bột màu thay thế. KẾT LUẬN CHƢƠNG 3 Kết quả nghiên cứu về hồ và đá xi măng cho thấy: 1. Khi sử dụng (5 ÷ 20)%MK Lâm Đồng thay thế xi măng trắng Thái Bình PCW 40.I đã cho thấy: - MK làm tăng lượng nước tiêu chuẩn của xi măng và kéo dài thời gian kết thức đông kết của xi măng trắng phụ thuộc vào hàm lượng MK sử dụng. - MK thay thế PCW tạo ra được đá xi măng kiềm thấp: + Lượng Ca(OH)2 trong đá xi măng trắng giảm theo tỷ lệ pha trộn MK và giảm tới 65,6% và 70,5% ở tỷ lệ pha MK tương ứng là 15% và 20%. + MK làm giảm cường độ nén tại tuổi ≤ 3 ngày, nhưng lại làm tăng cường độ sau 7 ngày của đá xi măng có MK so với đá xi măng trắng. + Đá xi măng trắng có 15%MK đạt cường độ cao nhất (69,6MPa ở tuổi 28 ngày và 80,97 MPa ở tuổi 360 ngày) tương ứng tăng 7% và 9% so với mẫu xi măng không phụ gia. 19 2. Thông qua phân tích XRay, SEM, EDX các mẫu đá xi măng có mặt MK cho thấy: - MK có tác dụng làm tăng quá trình chuyển hóa Ettringite về dạng Monosulfate và cấu trúc được ổn định ở dạng khoáng này trong điều kiện kiềm thấp. - Sự có mặt của MK cũng có tác dụng làm tăng hàm lượng các khoáng Tobermorit kiềm thấp dạng C-S-H. 3. Khi sử dụng 5% bột màu thay thế xi măng đã cải thiện màu sắc và cường độ của đá xi măng màu: - Cường độ đá xi măng màu có thay thế 5% bột màu cao hơn so với đá xi măng trắng, cụ thể với đá xi măng màu xanh là 1,85% và đá xi măng màu đỏ là 3,88% ở tuổi 28 ngày. - Lượng Ca(OH)2 trong đá xi măng màu đỏ và màu xanh giảm tương ứng 22% và 12% so với mẫu đá xi măng trắng. 4. Khi thay thế 20% xi măng trắng bằng 15%MK và 5% bột màu thì đá xi măng màu có: - Lượng Ca(OH)2 trong đá xi măng màu xanh có thay thế 15%MK và 5% Cr2O3 giảm tới 64,4% và 73,3% ở tỷ lệ pha MK tương ứng là 15% và 20% so với đá xi măng màu xanh có 5% Cr2O3. - Lượng Ca(OH)2 trong đá xi măng màu đỏ có thay thế 15%MK và 5%Fe2O3 giảm tới 75% và 80,1% ở tỷ lệ pha MK tương ứng là 15% và 20%% so với đá xi măng màu đỏ có 5% Fe2O3. - Cường độ đá xi măng màu có thay thế 15%MK + 5% bột màu cao hơn so với đá xi măng trắng, cụ thể với đá xi măng màu xanh là 9,7% và đá xi măng màu đỏ là 16% ở tuổi 28 ngày. - Cường độ đá xi măng màu có thay thế 15%MK + 5% bột màu cao hơn so với đá xi măng màu có thay thế 5% bột màu, cụ thể với đá xi măng màu xanh là 7,7% và đá xi măng màu đỏ là 11,7% ở tuổi 28 ngày. - Tốc độ dịch chuyển màu về vùng trắng trên tọa độ màu CIE chậm hơn so với mẫu đá xi măng có 5% bột màu. 20 5. MK thay thế PCW40.I từ (5-20)% đã có tác dụng làm giảm hàm lượng kiềm của đá xi măng màu sử dụng Cr2O3 hay Fe2O3. Khả năng giảm hàm lượng Ca(OH)2 của đá xi măng màu không chỉ phụ thuộc vào hàm lượng MK mà còn phụ thuộc vào loại oxyt màu sử dụng. Vì thế độ bền màu của đá xi măng phụ thuộc cả vào hàm lượng MK, loại và hàm lượng bột màu vô cơ sử dụng. Chƣơng 4: NGHIÊN CỨU ẢNH HƢỞNG CỦA METAKAOLIN, BỘT MÀU ĐẾN CÁC TÍNH CHẤT CỦA BÊ TÔNG MÀU TRANG TRÍ 4.1. Lựa chọn tỷ lệ MK và chất màu sử dụng trong BTTT. Hàm lượng 15%MK và 5% bột màu thay thế chất kết dính đã được lựa chọn sử dụng để nghiên cứu chế tạo BTTT mác 60 và 70 MPa. 4.2. Xác định các cấp phối bê tông mác 60 và 70MPa. Các khâu lựa chọn nguyên vật liệu, phương pháp thiết kế, yêu cầu về bê tông và điều kiện thi công bê tông màu có khác biệt so với bê tông thông thường như: - Bê tông màu cần có cường độ cao để chống mài mòn, đảm bảo chống xước, có độ bóng. Do đó, mục tiêu thiết kế là bê tông có R n 60MPa. Đối với lớp BTTT phủ mặt có chiều dày 25- 30 mm, cát vàng có M đl 2 (khống chế hạt < 0,14 mm) và đá dăm phải có D max 10 mm. - Bê tông màu lớp mặt cần có màu tươi sáng và bền màu, hạn chế các hiện tượng thoát kiềm, loang màu và xỉn màu. Để đảm bảo các yêu cầu này, đề tài đã chọn xi măng trắng Thái Bình PCW 40.I, MK Lâm Đồng màu trắng kết hợp với phụ gia siêu dẻo gốc Polycacboxylat. - Để in tạo ganh (vân) lên trên bề mặt phẳng, bê tông màu cần có độ dư vữa (K d ) hợp lí và có tốc độ đóng rắn phù hợp (R h12 ). - Sử dụng loại và hàm lượng bột màu hợp lí để chế tạo BTTT đạt được yêu cầu về bền màu trong điều kiện ánh sáng và trong môi trường kiềm, đảm bảo giá thành hợp lý. Phương pháp thiết kế 21 Trên cơ sở đặt ra là chế tạo BTTT mác cao nên việc thiết kế sẽ lựa chọn theo phương pháp bê tông cường độ cao [7]. Ngoài ra để giảm chiều dày của lớp BT màu, đề tài đã lựa chọn công nghệ thi công 2 lớp đồng thời: lớp trên là lớp bê tông màu trang trí phủ mặt có chiều dày 30 mm và lớp dưới là lớp bê tông nền màu xám có cùng mác. 4.3. Nghiên cứu ảnh hƣởng của MK, bột màu đến độ sụt của HHBT Độ sụt của HHBT mà

File đính kèm:

tom_tat_luan_an_nghien_cuu_su_dung_metakaolin_viet_nam_de_ch.pdf

tom_tat_luan_an_nghien_cuu_su_dung_metakaolin_viet_nam_de_ch.pdf