Tóm tắt Luận án Nghiên cứu xác lập điều kiện và giải pháp công nghệ tối ưu cho quá trình thủy phân protein bã nấm men bia nhằm ứng dụng trong công nghiệp thực phẩm

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Tóm tắt Luận án Nghiên cứu xác lập điều kiện và giải pháp công nghệ tối ưu cho quá trình thủy phân protein bã nấm men bia nhằm ứng dụng trong công nghiệp thực phẩm", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Tóm tắt Luận án Nghiên cứu xác lập điều kiện và giải pháp công nghệ tối ưu cho quá trình thủy phân protein bã nấm men bia nhằm ứng dụng trong công nghiệp thực phẩm

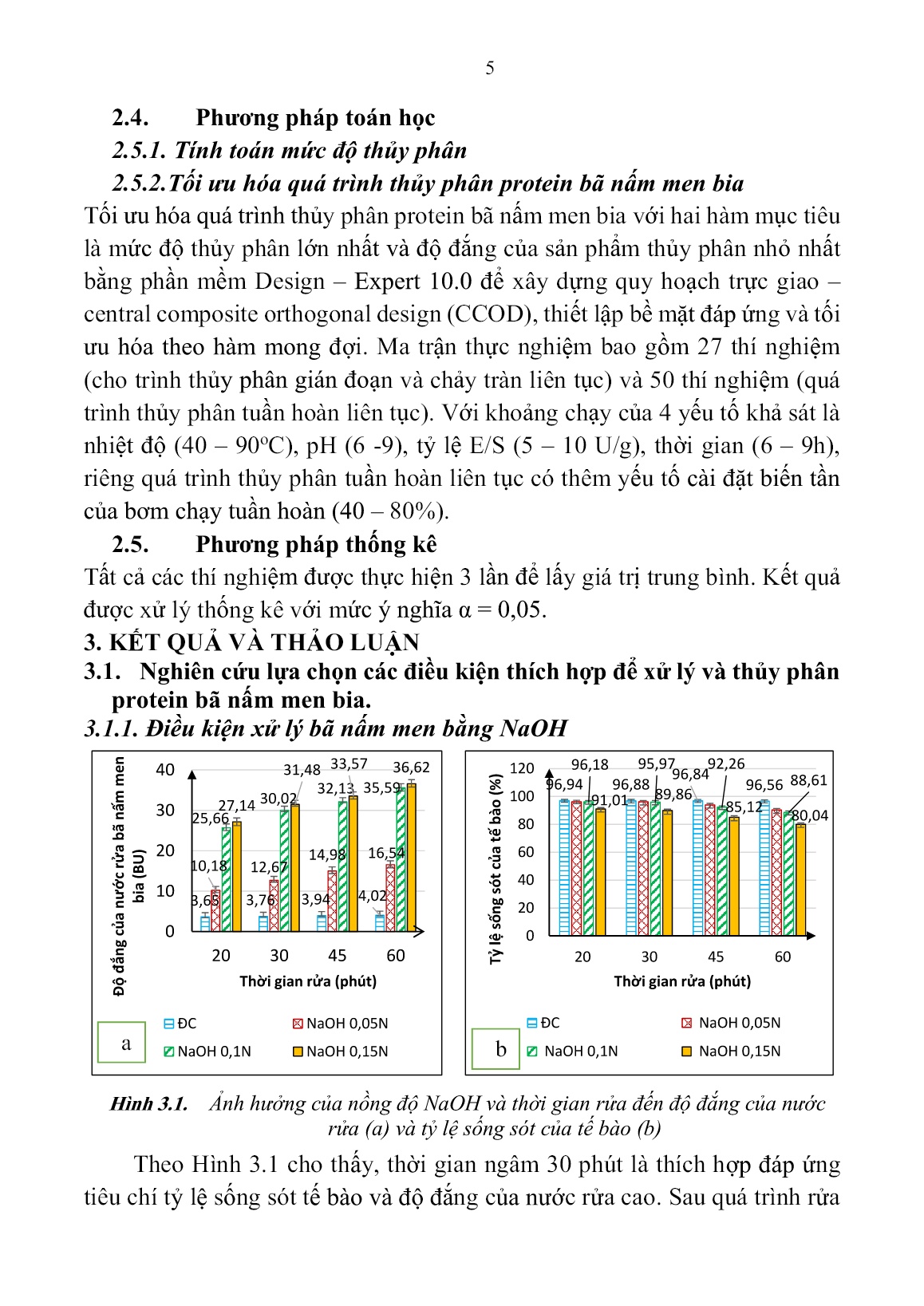

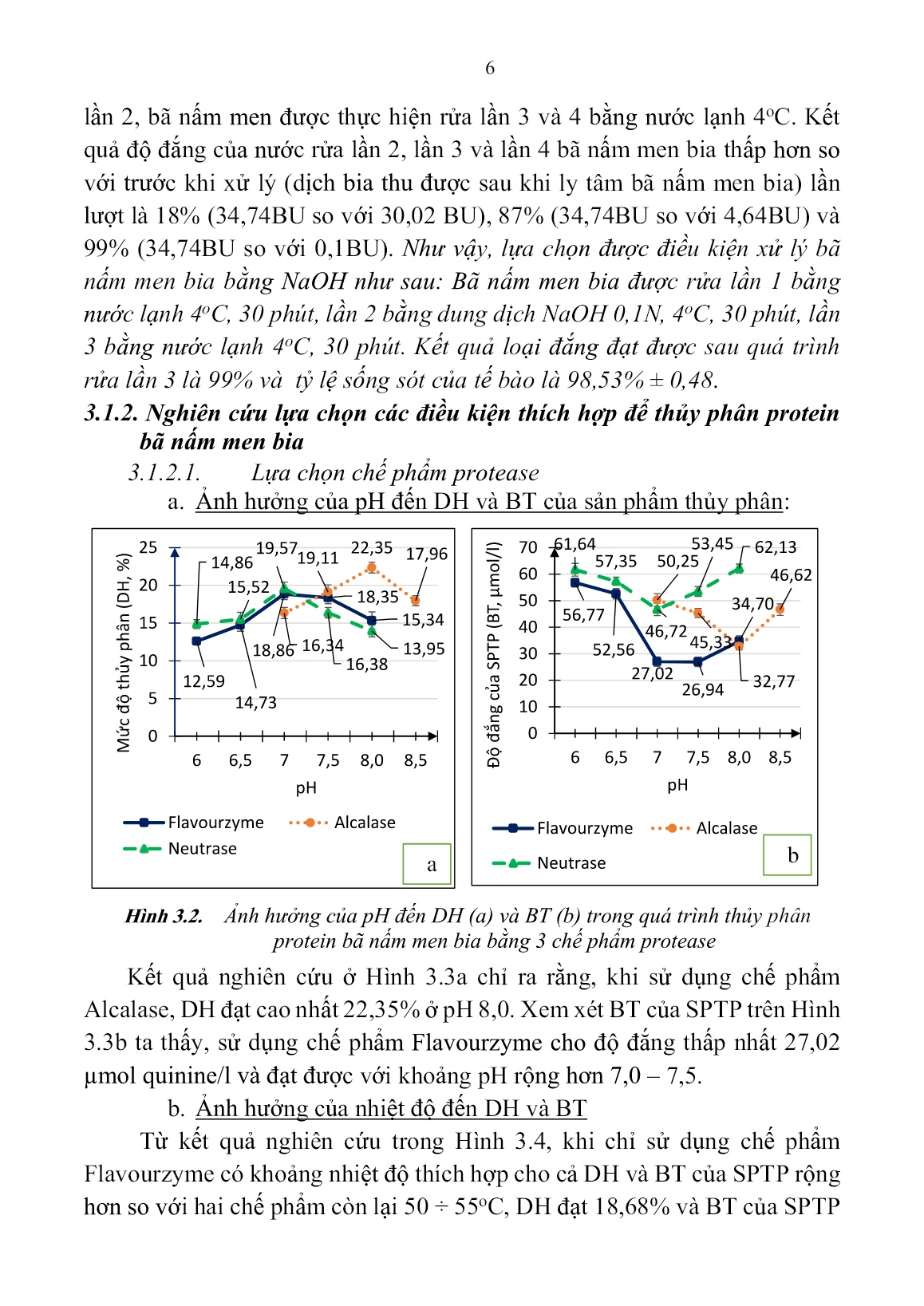

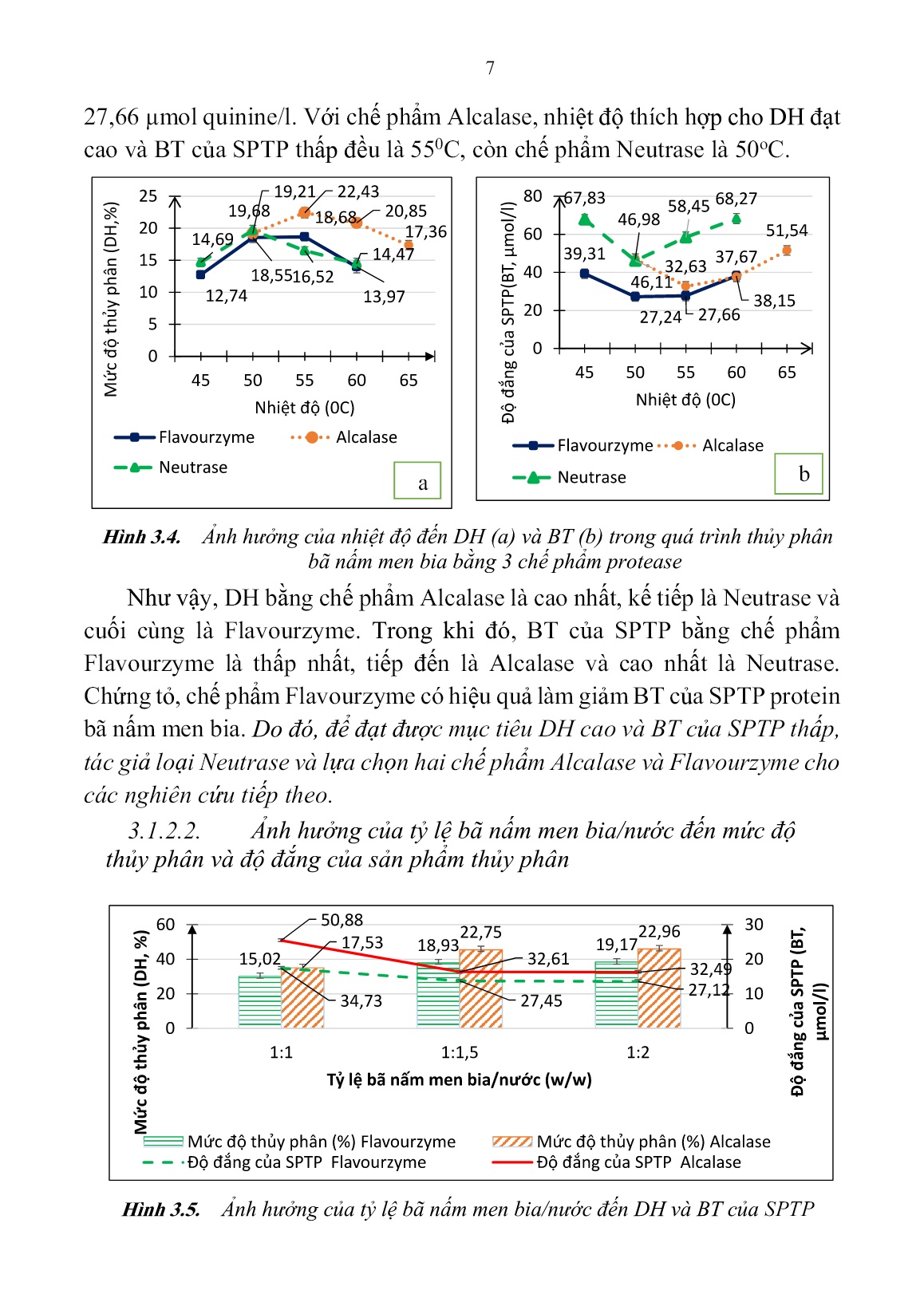

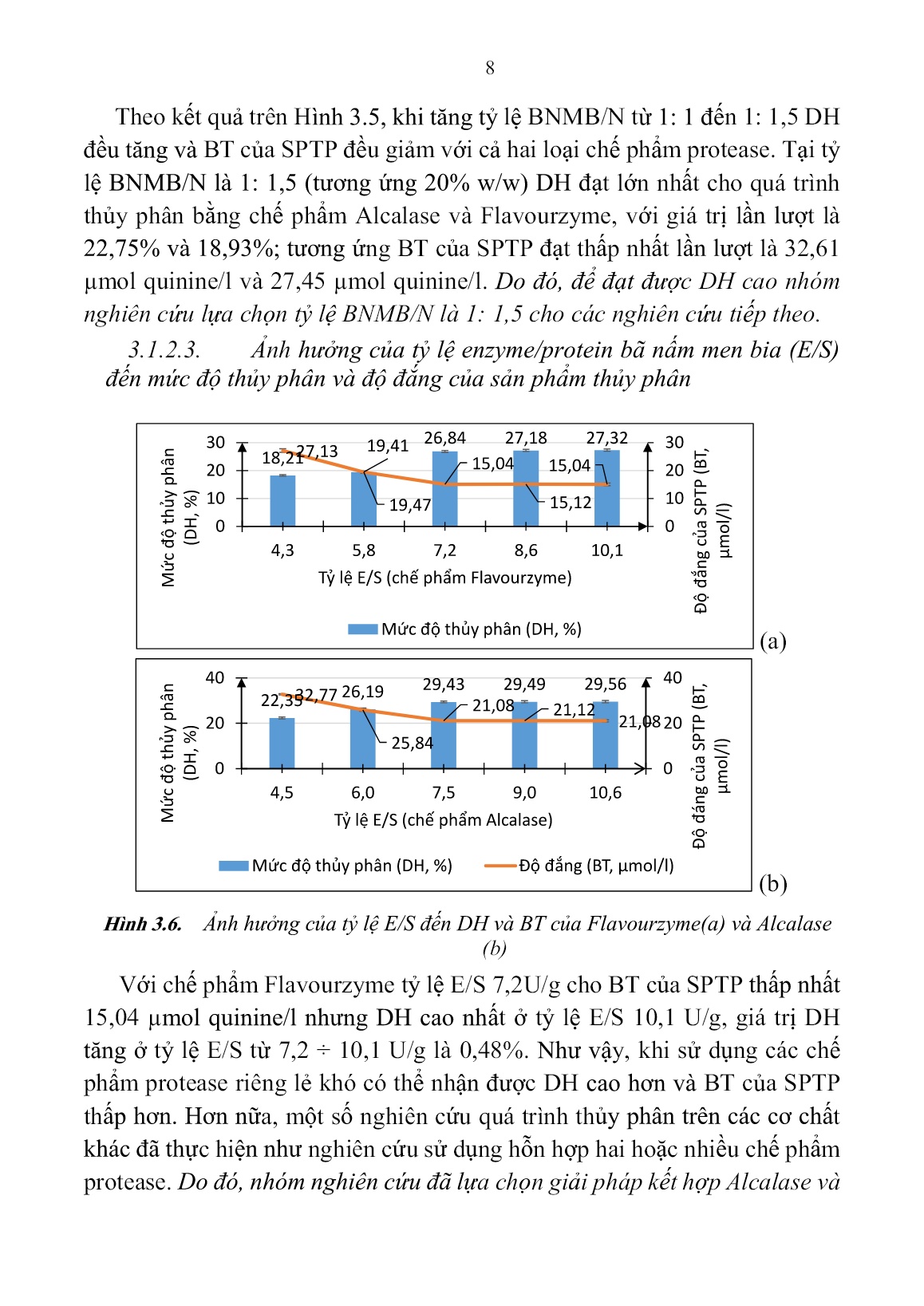

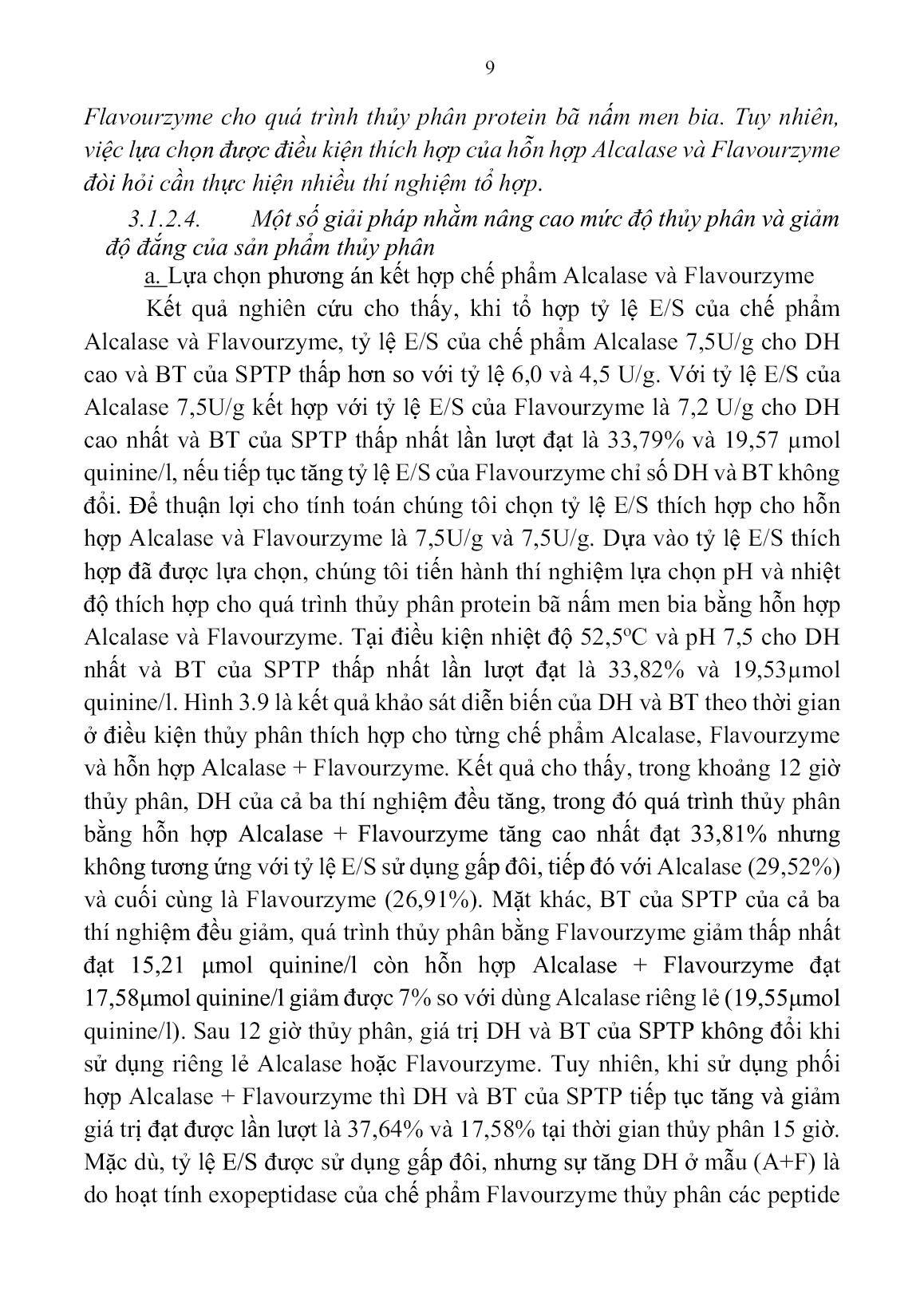

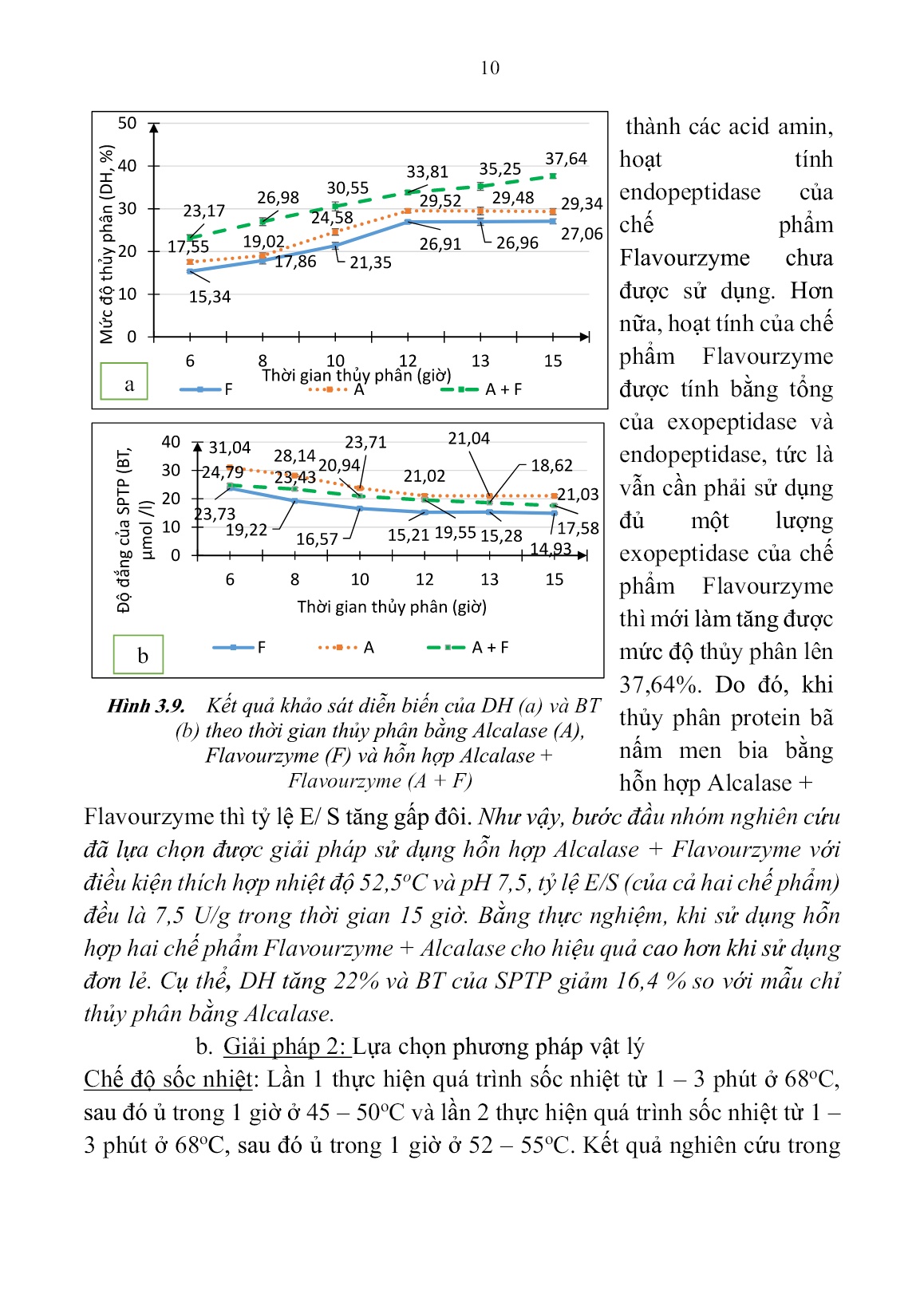

H , % ) Tỷ lệ bã nấm men bia/nước (w/w) Mức độ thủy phân (%) Flavourzyme Mức độ thủy phân (%) Alcalase Độ đắng của SPTP Flavourzyme Độ đắng của SPTP Alcalase a b 8 Theo kết quả trên Hình 3.5, khi tăng tỷ lệ BNMB/N từ 1: 1 đến 1: 1,5 DH đều tăng và BT của SPTP đều giảm với cả hai loại chế phẩm protease. Tại tỷ lệ BNMB/N là 1: 1,5 (tương ứng 20% w/w) DH đạt lớn nhất cho quá trình thủy phân bằng chế phẩm Alcalase và Flavourzyme, với giá trị lần lượt là 22,75% và 18,93%; tương ứng BT của SPTP đạt thấp nhất lần lượt là 32,61 µmol quinine/l và 27,45 µmol quinine/l. Do đó, để đạt được DH cao nhóm nghiên cứu lựa chọn tỷ lệ BNMB/N là 1: 1,5 cho các nghiên cứu tiếp theo. 3.1.2.3. Ảnh hưởng của tỷ lệ enzyme/protein bã nấm men bia (E/S) đến mức độ thủy phân và độ đắng của sản phẩm thủy phân (a) (b) Hình 3.6. Ảnh hưởng của tỷ lệ E/S đến DH và BT của Flavourzyme(a) và Alcalase (b) Với chế phẩm Flavourzyme tỷ lệ E/S 7,2U/g cho BT của SPTP thấp nhất 15,04 µmol quinine/l nhưng DH cao nhất ở tỷ lệ E/S 10,1 U/g, giá trị DH tăng ở tỷ lệ E/S từ 7,2 ÷ 10,1 U/g là 0,48%. Như vậy, khi sử dụng các chế phẩm protease riêng lẻ khó có thể nhận được DH cao hơn và BT của SPTP thấp hơn. Hơn nữa, một số nghiên cứu quá trình thủy phân trên các cơ chất khác đã thực hiện như nghiên cứu sử dụng hỗn hợp hai hoặc nhiều chế phẩm protease. Do đó, nhóm nghiên cứu đã lựa chọn giải pháp kết hợp Alcalase và 18,21 19,41 26,84 27,18 27,3227,13 19,47 15,04 15,12 15,04 0 10 20 30 0 10 20 30 4,3 5,8 7,2 8,6 10,1 Đ ộ đ ắn g củ a SP TP ( B T, µ m o l/ l) M ứ c đ ộ t h ủ y p h ân (D H , % ) Tỷ lệ E/S (chế phẩm Flavourzyme) Mức độ thủy phân (DH, %) 22,35 26,19 29,43 29,49 29,56 32,77 25,84 21,08 21,12 21,08 0 20 40 0 20 40 4,5 6,0 7,5 9,0 10,6 Đ ộ đ án g củ a SP TP ( B T, μ m o l/ l) M ứ c đ ộ t h ủ y p h ân (D H , % ) Tỷ lệ E/S (chế phẩm Alcalase) Mức độ thủy phân (DH, %) Độ đắng (BT, µmol/l) 9 Flavourzyme cho quá trình thủy phân protein bã nấm men bia. Tuy nhiên, việc lựa chọn được điều kiện thích hợp của hỗn hợp Alcalase và Flavourzyme đòi hỏi cần thực hiện nhiều thí nghiệm tổ hợp. 3.1.2.4. Một số giải pháp nhằm nâng cao mức độ thủy phân và giảm độ đắng của sản phẩm thủy phân a. Lựa chọn phương án kết hợp chế phẩm Alcalase và Flavourzyme Kết quả nghiên cứu cho thấy, khi tổ hợp tỷ lệ E/S của chế phẩm Alcalase và Flavourzyme, tỷ lệ E/S của chế phẩm Alcalase 7,5U/g cho DH cao và BT của SPTP thấp hơn so với tỷ lệ 6,0 và 4,5 U/g. Với tỷ lệ E/S của Alcalase 7,5U/g kết hợp với tỷ lệ E/S của Flavourzyme là 7,2 U/g cho DH cao nhất và BT của SPTP thấp nhất lần lượt đạt là 33,79% và 19,57 µmol quinine/l, nếu tiếp tục tăng tỷ lệ E/S của Flavourzyme chỉ số DH và BT không đổi. Để thuận lợi cho tính toán chúng tôi chọn tỷ lệ E/S thích hợp cho hỗn hợp Alcalase và Flavourzyme là 7,5U/g và 7,5U/g. Dựa vào tỷ lệ E/S thích hợp đã được lựa chọn, chúng tôi tiến hành thí nghiệm lựa chọn pH và nhiệt độ thích hợp cho quá trình thủy phân protein bã nấm men bia bằng hỗn hợp Alcalase và Flavourzyme. Tại điều kiện nhiệt độ 52,5oC và pH 7,5 cho DH nhất và BT của SPTP thấp nhất lần lượt đạt là 33,82% và 19,53µmol quinine/l. Hình 3.9 là kết quả khảo sát diễn biến của DH và BT theo thời gian ở điều kiện thủy phân thích hợp cho từng chế phẩm Alcalase, Flavourzyme và hỗn hợp Alcalase + Flavourzyme. Kết quả cho thấy, trong khoảng 12 giờ thủy phân, DH của cả ba thí nghiệm đều tăng, trong đó quá trình thủy phân bằng hỗn hợp Alcalase + Flavourzyme tăng cao nhất đạt 33,81% nhưng không tương ứng với tỷ lệ E/S sử dụng gấp đôi, tiếp đó với Alcalase (29,52%) và cuối cùng là Flavourzyme (26,91%). Mặt khác, BT của SPTP của cả ba thí nghiệm đều giảm, quá trình thủy phân bằng Flavourzyme giảm thấp nhất đạt 15,21 μmol quinine/l còn hỗn hợp Alcalase + Flavourzyme đạt 17,58μmol quinine/l giảm được 7% so với dùng Alcalase riêng lẻ (19,55μmol quinine/l). Sau 12 giờ thủy phân, giá trị DH và BT của SPTP không đổi khi sử dụng riêng lẻ Alcalase hoặc Flavourzyme. Tuy nhiên, khi sử dụng phối hợp Alcalase + Flavourzyme thì DH và BT của SPTP tiếp tục tăng và giảm giá trị đạt được lần lượt là 37,64% và 17,58% tại thời gian thủy phân 15 giờ. Mặc dù, tỷ lệ E/S được sử dụng gấp đôi, nhưng sự tăng DH ở mẫu (A+F) là do hoạt tính exopeptidase của chế phẩm Flavourzyme thủy phân các peptide 10 thành các acid amin, hoạt tính endopeptidase của chế phẩm Flavourzyme chưa được sử dụng. Hơn nữa, hoạt tính của chế phẩm Flavourzyme được tính bằng tổng của exopeptidase và endopeptidase, tức là vẫn cần phải sử dụng đủ một lượng exopeptidase của chế phẩm Flavourzyme thì mới làm tăng được mức độ thủy phân lên 37,64%. Do đó, khi thủy phân protein bã nấm men bia bằng hỗn hợp Alcalase + Hình 3.9. Kết quả khảo sát diễn biến của DH (a) và BT (b) theo thời gian thủy phân bằng Alcalase (A), Flavourzyme (F) và hỗn hợp Alcalase + Flavourzyme (A + F) Flavourzyme thì tỷ lệ E/ S tăng gấp đôi. Như vậy, bước đầu nhóm nghiên cứu đã lựa chọn được giải pháp sử dụng hỗn hợp Alcalase + Flavourzyme với điều kiện thích hợp nhiệt độ 52,5oC và pH 7,5, tỷ lệ E/S (của cả hai chế phẩm) đều là 7,5 U/g trong thời gian 15 giờ. Bằng thực nghiệm, khi sử dụng hỗn hợp hai chế phẩm Flavourzyme + Alcalase cho hiệu quả cao hơn khi sử dụng đơn lẻ. Cụ thể, DH tăng 22% và BT của SPTP giảm 16,4 % so với mẫu chỉ thủy phân bằng Alcalase. b. Giải pháp 2: Lựa chọn phương pháp vật lý Chế độ sốc nhiệt: Lần 1 thực hiện quá trình sốc nhiệt từ 1 – 3 phút ở 68oC, sau đó ủ trong 1 giờ ở 45 – 50oC và lần 2 thực hiện quá trình sốc nhiệt từ 1 – 3 phút ở 68oC, sau đó ủ trong 1 giờ ở 52 – 55oC. Kết quả nghiên cứu trong 15,34 17,86 21,35 26,91 26,96 27,06 17,55 19,02 24,58 29,52 29,48 29,3423,17 26,98 30,55 33,81 35,25 37,64 0 10 20 30 40 50 6 8 10 12 13 15 M ứ c đ ộ t h ủ y p h ân ( D H , % ) Thời gian thủy phân (giờ) F A A + F 23,73 19,22 16,57 15,21 15,28 14,93 31,04 28,14 23,71 21,02 21,04 21,03 24,79 23,43 20,94 19,55 18,62 17,58 0 10 20 30 40 6 8 10 12 13 15 Đ ộ đ ắn g củ a SP TP ( B T, µ m o l / l) Thời gian thủy phân (giờ) F A A + F b a 11 Bảng 3.2, dưới tác động của quá trình sốc nhiệt, DH tăng 2,9% (so với mẫu không sốc nhiệt) nhưng BT và vị cảm quan của SPTP hầu như không đổi. Bảng 3.2. Ảnh hưởng của quá trình sốc nhiệt đến DH, BT và ST Mẫu SPTP Độ đắng (BT) (µmol quinine/l) Hiệu suất (DH) (%) Vị cảm quan (ST) Không sốc nhiệt 16,85 ± 0,34 33,81 ± 0,37 Umami, ngọt Sốc nhiệt lần 1 16,61 ± 0,63 34,37 ± 0,38 Umami, ngọt Sốc nhiệt lần 2 16,44 ± 0,57 36,68 ± 0,26 Umami, ngọt Chế độ siêu âm: Được thực hiện ở nhiệt độ 50oC, pH 5,5. Bảng 3.3. Ảnh hưởng của quá trình thời gian siêu âm đến DH, BT và ST Thời gian siêu âm (phút) Độ đắng (BT) (µmol quinine/l) Hiệu suất (DH) (%) Vị cảm quan (ST) Không siêu âm 16,85 ± 0,34 33,81 ± 0,37 Umami, ngọt 1 18,81 ± 0,28 42,21 ± 0,31 Vị tanh, mùi khó chịu 2 23,06 ± 0,39 49,72 ± 0,42 Vị tanh, mùi khó chịu 4 23,94 ± 0,25 47,51 ± 0,34 Vị tanh, mùi khó chịu 5 27,42 ± 0,44 42,33 ± 0,41 Vị rất tanh, khó chịu, mùi lạ Kết quả nghiên cứu ở bảng 3.3 cho thấy, siêu âm có tác động lớn đến DH, đặc biệt sau 2 phút siêu âm DH tăng mạnh từ 33,81% (ở mẫu không siêu âm) lên 49,72% (tăng 16%). Thời gian siêu âm càng dài thì BT của SPTP càng tăng, giá trị độ đắng xác định được sau thời gian siêu âm 1 phút và 5 phút lần lượt là 18,81 µmol quinine/l và 27,42 µmol quinine/l. (a) (b) (c) Hình 3.10. Hình ảnh chụp TEM tế bào bã nấm men bia ban đầu (a), sốc nhiệt (b) và siêu âm (2 phút) (c) sau đó thủy phân Hình 3.10 là ảnh chụp TEM mẫu tế bào bã nấm men bia. Kết quả Hình 3.10b so với Hình 3.10a cho thấy thành tế bào nấm men bia chưa có sự thay đổi nhiều dưới tác động của quá trình sốc nhiệt. Trong khi đó, Hình ảnh 3.10c nhận thấy thành tế bào có sự cắt đứt (mũi tên chỉ). Tuy nhiên, vị cảm quan 12 của SPTP có quá trình siêu âm, có mùi tanh rất khó chịu, là yếu tố không mong muốn cho ứng dụng của SPTP trong công nghiệp thực phẩm. Do đó, phương pháp siêu âm không được chọn trong nghiên cứu này, nhóm nghiên cứu lựa chọn phương pháp sốc nhiệt cần thực hiện trước quá trình thủy phân protein bã nấm men bia. c. Giải pháp 3: Lựa chọn thời gian tự phân thích hợp Hình 3.11. Ảnh hưởng của thời gian tự phân đến DH và BT của SPTP Kết quả nghiên cứu được biễu diễn ở Hình 3.11. Trong đó, ký hiệu A8H12 là mẫu tự phân 8 giờ sau đó thủy phân 12 giờ, ký hiệu tương tự với các mẫu còn lại. Khi bã nấm men bia được thực hiện quá trình tự phân 24 giờ, sau đó tiến hành quá trình thủy phân 12 giờ bằng hỗn hợp Flavourzyme + Alcalase (A24H12), DH tăng 18,6% và BT của SPTP giảm 65% so với mẫu A24. Mặc dù, DH và BT của SPTP của mẫu A24H12 lớn hơn 4,5% và thấp hơn 2% so với mẫu H12. (a) (b) (c) Hình 3.12. Hình ảnh chụp TEM tế bào của (a) mẫu A24, (b) mẫu H12 và (c) mẫu A24H12 34,97 35,16 36,85 37,94 38,25 38,29 19,67 10,15 33,81 16,71 16,68 16,62 16,53 16,41 16,40 46,55 62,31 16,85 0 5 10 15 20 25 30 35 40 45 0 10 20 30 40 50 60 70 A8H12 A10H12 A15H12 A20H12 A24H12 A36H12 A24 A12 H12 M ứ c đ ộ t h ủ y p h ân ( D H , % ) Đ ộ d ắn g củ a SP TP ( B T, μ m o l/ l) Mẫu SPTP Mức độ thủy phân (DH, %) Độ đắng (BT, µmol quinine/l) 13 Tuy nhiên, khi xem kết quả hình ảnh chụp TEM tế bào của các mẫu (H12), (A24) và (A24H12) ở Hình 3.12. Cụ thể Hình 3.12a cho thấy, nếu chỉ tự phân thì tế bào nấm men bia chưa có dấu hiệu của sự phá vỡ, do đó mức độ tự phân thấp, BT của SPTP cao. Trong khi đó, Hình 3.12b là kết quả chụp TEM mẫu (H12), tại vị trí mũi tên chỉ, tế bào đã có sự biến dạng, nhưng chưa thấy rõ được sự phá vỡ. Hình 3.12c, tại vị trí mũi tên chỉ, tế bào bã nấm men bia của mẫu (A24H12) đã có dấu hiệu bị phá vỡ. Do đó, để nâng cao DH và giảm BT của SPTP nhóm nghiên cứu lựa chọn thời gian tự phân bã nấm men bia là 24 giờ, sau đó thực hiện quá trình thủy phân bằng hỗn hợp Alcalase và Flavourzyme. d. Giải pháp 4: Lựa chọn phương pháp cơ học Bảng 3.5. Ảnh hưởng của tốc độ khuấy đến mức độ thủy phân và độ đắng của SPTP Mẫu Độ đắng của SPTP (µmol quinine/l) Mức độ thủy phân (%) Không khuấy 26,31 ± 0,93 21,5 ± 0,67 100v/p 18,33 ± 0,47 23,35 ± 0,42 150v/p 17,46 ± 0,45 33,66 ± 0,29 250v/p 16,85 ± 0,34 33,81 ± 0,37 300v/p 16,86 ± 0,33 34,84 ± 0,38 400v/p 16,89 ± 0,26 34,88 ± 0,47 Phương pháp cơ học được thực hiện trong nghiên này bằng khuấy, kết quả nghiên cứu ở Bảng 3.5 cho thấy, khi có tác động khuấy, ở mẫu SPTP với tốc độ khuấy là 100 v/p, BT của SPTP giảm xuống 18,33 µmol quinine/l và DH tăng đạt 23,35%. Do đó, dưới tác động của của thiết bị khuấy với tốc độ khuấy 250 v/p, DH tăng 36% và BT của SPTP giảm 35% so với không sử dụng thiết bị khuấy. Do vậy, nhóm nghiên cứu lựa chọn phương pháp cơ học bằng khuấy với tốc độ khuấy 250 v/p để thực hiện các nghiên cứu tiếp theo Để đáp ứng giải pháp nâng cao DH và giảm BT của SPTP. Nhóm nghiên cứu đã lựa chọn được Phương pháp sốc nhiệt + tự phân (24 giờ, 50oC, pH 5,5), sau đó thủy phân bằng hỗn hợp chế phẩm Alcalase và Flavourzyme (52,5oC, pH 7,5, tỷ lệ E (Flavourzyme)/S 7,5 U/g, tỷ lệ E (Alcalase)/S 7,5 U/g) cho quá trình thủy phân protein bã nấm men bia trong 12 giờ. Như vậy, nhóm nghiên cứu đã xác định được điều kiện và phương pháp tiến hành để loại trừ chất đắng trong dịch thủy phân bã nấm men bia. Đã minh chứng bằng thực nghiệm khi dùng hai hoặc nhiều chế phẩm protease cùng công 14 năng tác động lên một quá trình hoặc một cơ chất thì mức độ thủy phân cao hơn và độ đắng của SPTP thấp hơn khi chúng tác động đơn lẻ. 3.1.3. Đánh giá hiệu quả áp dụng của các giải pháp nâng cao mức độ thủy phân và giảm độ đắng của sản phẩm thủy phân Mục đích của nghiên cứu: So sánh hiệu quả của các giải pháp nâng cao mức độ thủy phân và giảm độ đắng của sản phẩm thủy phân đã lựa chọn ở mục 3.1.2 trên các hệ thống thủy phân gián đoạn, tuần hoàn liên tục và chảy tràn liên tục. 3.1.3.1. Giải pháp sốc nhiệt và tự phân trước quá trình thủy phân. Kết quả nhận được chỉ ra, với cả ba giải pháp thủy phân khi có quá trình sốc nhiệt và tự phân làm tăng DH và giảm BT của SPTP, giá trị đạt được tương ứng là 6,56% (40,37% so với 33,81%) và 2,6% (16,41 so với 16,85 µmol quinine /l) (kỹ thuật thủy phân gián đoạn), là 7,1% (46,36% so với 39,25%) và 7% (14,82 so với 15,94 µmol quinine /l) (kỹ thuật thủy phân chảy tràn liên tục), là 12% (53,18% so với 41,19%) và 26,9% (15,69 so với 11,47 µmol quinine /l) (kỹ thuật thủy phân tuần hoàn liên tục). Bảng 3.6. Kết quả DH và BT của SPTP bằng kỹ thuật thủy phân gián đoạn, chảy tràn liên tục và tuần hoàn liên tục (có và không có giải pháp sốc nhiệt + tự phân) Kỹ thuật thủy phân Độ đắng của SPTP (µmol/l) Mức độ thủy phân (%) Gián đoạn Sốc nhiệt và tự phân 16,41 ± 0,53 40,37 ± 0,72 Không sốc nhiệt và tự phân 16,85 ± 0,34 33,81 ± 0,37 Chảy tràn liên tục Sốc nhiệt và tự phân 14,82 ± 0,51 46,36 ± 1,59 Không sốc nhiệt và tự phân 15,94 ± 0,48 39,25 ± 1,23 Tuần hoàn liên tục Sốc nhiệt và tự phân 11,47 ± 0,42 53,18 ± 1,63 Không sốc nhiệt và tự phân 15,69 ± 0,57 41,19 ± 1,54 Rõ ràng, giải pháp kỹ thuật thủy phân liên tục đạt hiệu quả cao khi có giải pháp sốc nhiệt và tự phân được thực hiện trước quá trình thủy phân, đặc biệt giải pháp kỹ thuật thủy phân tuần hoàn liên tục cho DH cao nhất và BT của SPTP thấp nhất. Như vậy, để tận dụng được tối đa hiệu quả của dòng liên tục, nhóm nghiên cứu đã tiến hành thí nghiệm trong đó quá trình tự phân được thực hiện theo kỹ thuật chảy tràn liên tục và tuần hoàn liên tục (mục 3.1.3.2). 15 3.1.3.2. Giải pháp thực hiện quá trình sốc nhiệt và tự phân bằng kỹ thuật tuần hoàn liên tục và chảy tràn liên tục trước quá trình thủy phân Kết quả nghiên cứu ở Hình 3.14 cho thấy, khi giai đoạn sốc nhiệt + tự phân (được thực hiện bằng kỹ thuật chảy tràn liên tục hay tuần hoàn liên tục) trước quá trình thủy phân đều có hiệu quả cho việc nâng cao DH và giảm độ đắng của SPTP. Cụ thể, với hệ thống thủy phân chảy tràn liên tục, DH tăng 6,5% (45,84% so với 52,31%) và BT của SPTP giảm 21% (15,05 µmol quinine /l so với 11,92 µmol quinine /l). Trong khi đó, hệ thống thủy phân tuần hoàn liên tục có DH tăng 9,3% (51,76% so với 61,02%) và BT của SPTP giảm 35% (11,94 µmol quinine /l so với 7,73 µmol quinine /l). Một lần nữa khẳng định, hiệu quả của dòng liên tục có ý nghĩa lớn trong việc nâng cao DH và giảm độ đắng của SPTP. Do đó, khi thực hiện tối ưu hóa quá trình thủy phân protein bã nấm men bia, nhóm nghiên cứu lựa chọn sốc nhiệt + tự phân được thực hiện trước quá trình thủy phân bằng hỗn hợp Alcalase và Flavourzyme. Trong đó, giai đoạn tự phân được thực hiện theo đúng chức năng gián đoạn, chảy tràn liên tục và tuần hoàn liên tục của ba hệ thống thủy phân. Bảng 3.14. Ảnh hưởng của giải pháp sốc nhiệt + tự phân (bằng kỹ thuật CTLT và THLT) trước quá trình thủy phân đến DH và BT Các kết quả nghiên cứu ở mục 3.1 là những kết quả thu được ở điều kiện thích hợp cho quá trình thủy phân protein bã nấm men bia. Để xác lập được điều kiện thủy phân tối ưu, nhóm nghiên cứu đã lựa chọn miền khảo sát của các yếu tố có ảnh hưởng nhiều đến DH và BT của SPTP bao gồm tỷ lệ 25,24 45,84 32,18 51,24 52,31 28,93 51,76 36,75 60,78 61,02 0 10 20 30 40 50 60 70 4 6 8 9 10 11 12 M ứ c đ ộ t h ủ y p h ân ( D H , % ) Thời gian thủy phân (giờ) M1 M'1 M2 M'2 20,67 15,05 18,65 12,05 11,92 18,44 11,94 17,49 7,81 7,73 0 5 10 15 20 25 4 6 8 9 10 11 12Đ ộ đ ắn g củ a SP TP ( B T, µ m o l q u in in e/ l) Thời gian thủy phân (giờ) M1 M'1 M2 M'2 a b 16 Flavourzyme/Protein, pH, nhiệt độ, thời gian là các biến được lựa chọn cho quá trình tối ưu hóa. Trong hệ thống thủy phân tuần hoàn liên tục, dòng tuần hoàn liên tục được thực hiện bởi bơm, lựa chọn lưu lượng dòng chảy tối ưu rất cần thiết để đạt được chế độ chảy thích hợp trong thiết bị ống lồng ống. Do đó, bơm phải được trang bị biến tần để cài đặt % biến tần theo lưu lượng dòng chảy, nên mức cài đặt biến tần của bơm là biến được thiết kế ở dạng tổ hợp trong các thí nghiệm. 3.2. Tối ưu hóa quá trình thủy phân protein bã nấm men bia bằng hỗn hợp 2 enzyme Flavourzyme và Alcalase 3.2.1. Tối ưu hóa quá trình thủy phân gián đoạn Kết quả thí nghiệm tối ưu quá trình thủy phân gián đoạn có mức độ thủy phân (DH) Y1 và độ đắng (BT) Y2, có phương trình hồi qui biểu diễn các yếu tố như sau: Y1 = 39,95 + 1,85A – 0,45B + 0,78C + 0,85D + 0,097AB – 0,28AC + 0,016AD – 0,077BC - 0,17BD - 0,1CD – 8,84A2 – 6,49B2 – 0,85C2 – 0,11D2 (3.1) Y2 = 17,32 – 1,41A + 0,18B – 1,12C – 0,78D + 0,14AB - 0,22AC + 0,067AD – 0,15BC .+ 0,12BD + 0,06CD + 6,56A2 + 5,12B2 + 0,44C2 + 0,18D2 (3.2) Bảng 3.10. Kết quả DH và BT trước và sau khi tối ưu quá trình thủy phân gián đoạn Mẫu SPTP Nhiệt độ (oC) pH Tỷ lệ E/S (U/g) Thời gian (giờ) DH (%) BT (µmol/l) Kết quả tối ưu 52 7,5 8,5 9 40,91 16,29 Kiểm chứng lại 52 7,5 8,5 9 40,81 ± 0,44 16,37 ± 0,13 Trước tối ưu 52,5 7,5 7,5 9 38,48 ± 1,46 16,99 ± 0,33 Theo Bảng 3.10, DH và BT của SPTP giữa mô hình tối ưu và thí nghiệm thực nghiệm là phù hợp, giá trị đạt lần lượt là 40,91%, 16,29 µmol quinine/l và 40,81% và 16,37 µmol quinine/l, chênh lệch không quá 5%. Từ kết quả thu được ở bảng 3.10, sau khi tối ưu hóa quá trình thủy phân gián đoạn protein bã nấm men bia, DH và BT của SPTP lần lượt đạt 40,81% và 16,37 µmol quinine/l, tương ứng tăng 1,6% và giảm 3,5% so với trước khi tối ưu. Nhưng tỷ lệ E/S sử dụng của chế phẩm Flavourzyme tăng 12%. 3.2.2. Tối ưu hóa quá trình thủy phân chảy tràn liên tục Kết quả thí nghiệm quá trình thủy phân chảy tràn liên tục có mức độ thủy phân (DH) Y1 và độ đắng (BT) Y2, có phương trình hồi qui biểu diễn các yếu tố như sau: Y1 = 57,47 + 2,33A – 0,22B + 1,72C + 1,28D – 0,12AB + 0,12AC – 17 0,038AD + 0,047BC - 0,23BD + 0,13CD – 9,22A2 – 6,17B2 + 0,98C2 + 0,18D2 (3.3) Y2 = 10,12 – 2,11A + 0,079B – 1,15C – 1,09D + 0,28AB + 0,79AC + 0,58AD – 0,07BC .+ 0,33BD + 0,12CD + 4,18A2 + 2,32B2 - 0,23C2 - 0,21D2 (3.4) Bảng 3.14. Kết quả DH và BT trước và sau tối ưu quá trình thủy phân chảy tràn liên tục Mẫu SPTP Nhiệt độ (oC) pH Tỷ lệ E/S (U/g) Thời gian (giờ) DH (%) BT (µmol/l) Kết quả tối ưu 51 7,5 10 9 61,91 7,52 Kiểm chứng lại 51 7,5 10 9 59,62 ± 0,27 7,86 ± 0,33 Trước tối ưu (mục 3.1.3.3) 52,5 7,5 7,5 9 51,24 ± 1,28 12,05 ± 0,36 Kết quả nghiên cứu ở Bảng 3.14 cho thấy, DH và BT của SPTP giữa mô hình tối ưu và thí nghiệm thực nghiệm là phù hợp, 61,91%, 7,52 µmol quinine/l và 59,62% và 7,86 µmol quinine/l, chênh lệch không quá 5%. Sau khi tối ưu hóa quá trình thủy chảy tràn liên tục protein bã nấm men bia, với tỷ lệ E/S sử dụng của chế phẩm Flavourzyme tăng 33% từ 7,5 U/g (trước tối ưu) lên 10 U/g (sau tối ưu). Giá trị DH và BT của SPTP sau tối ưu lần lượt đạt 59,62% và 7,86 µmol quinine/l, tương ứng tăng 8,4% và giảm 34,7% so với trước khi tối ưu. Như vậy, kết quả DH và BT của SPTP đạt được sau tối ưu quá trình thủy phân chảy tràn liên tục protein bã nấm men bia có ý nghĩa lớn. Bảng 3.15. Kết quả điều kiện tối ưu của kỹ thuật thủy phân gián đoạn và chảy tràn liên tục Kỹ thuật thủy phân Nhiệt độ (oC) pH Tỷ lệ E/S (U/g) Thời gian (giờ) DH (%) BT (µmol/l) Gián đoạn 52 7,5 8,5 9 40,81 ± 0,44 16,37 ± 0,13 Chảy tràn liên tục 51 7,5 10 9 59,62 ± 0,27 7,86 ± 0,33 Kết quả trong Bảng 3.15, ở điều kiện thủy phân tối ưu, trên hệ thống thủy phân chảy tràn liên tục có DH cao hơn 18,8% và BT của SPTP giảm 52% so với hệ thống t

File đính kèm:

tom_tat_luan_an_nghien_cuu_xac_lap_dieu_kien_va_giai_phap_co.pdf

tom_tat_luan_an_nghien_cuu_xac_lap_dieu_kien_va_giai_phap_co.pdf