Tóm tắt Luận án Tối ưu hóa các tham số công nghệ chèn lò bằng sức nước trong khai thác than dưới các công trình cần bảo vệ trên mặt mỏ vùng Quảng Ninh

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Tóm tắt Luận án Tối ưu hóa các tham số công nghệ chèn lò bằng sức nước trong khai thác than dưới các công trình cần bảo vệ trên mặt mỏ vùng Quảng Ninh", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Tóm tắt Luận án Tối ưu hóa các tham số công nghệ chèn lò bằng sức nước trong khai thác than dưới các công trình cần bảo vệ trên mặt mỏ vùng Quảng Ninh

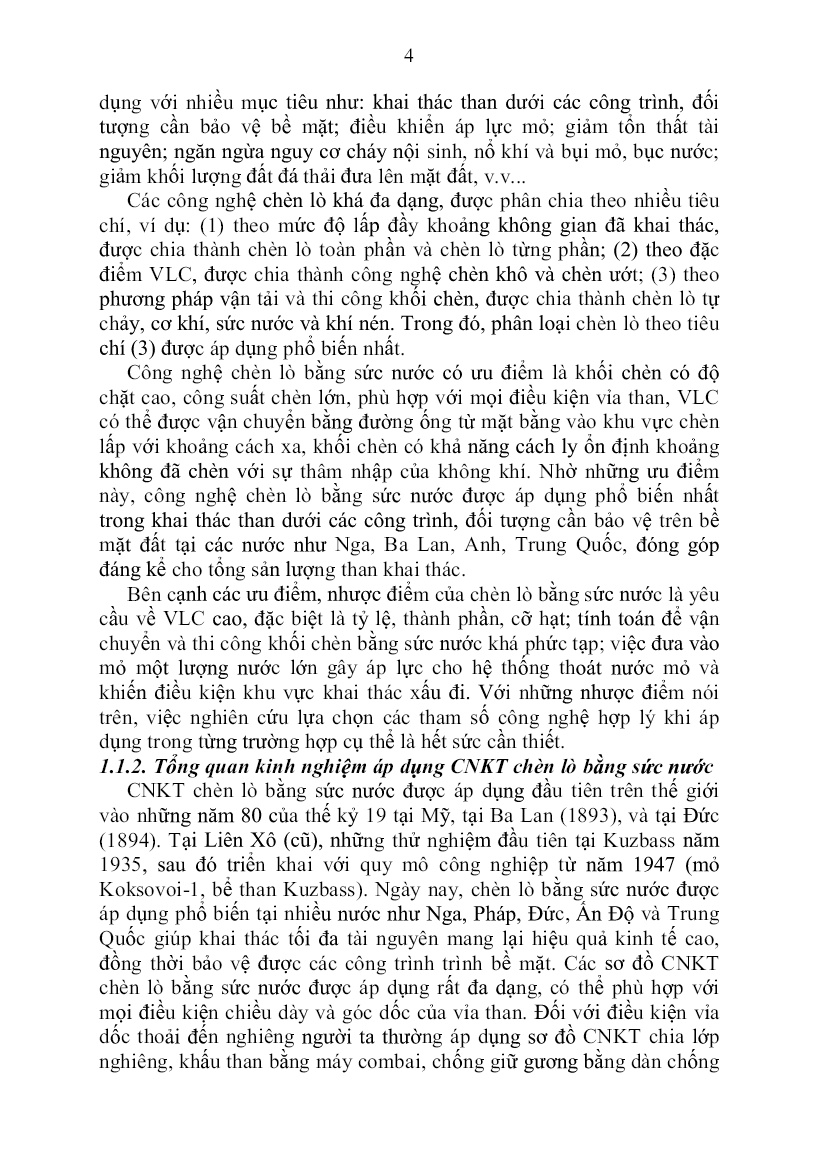

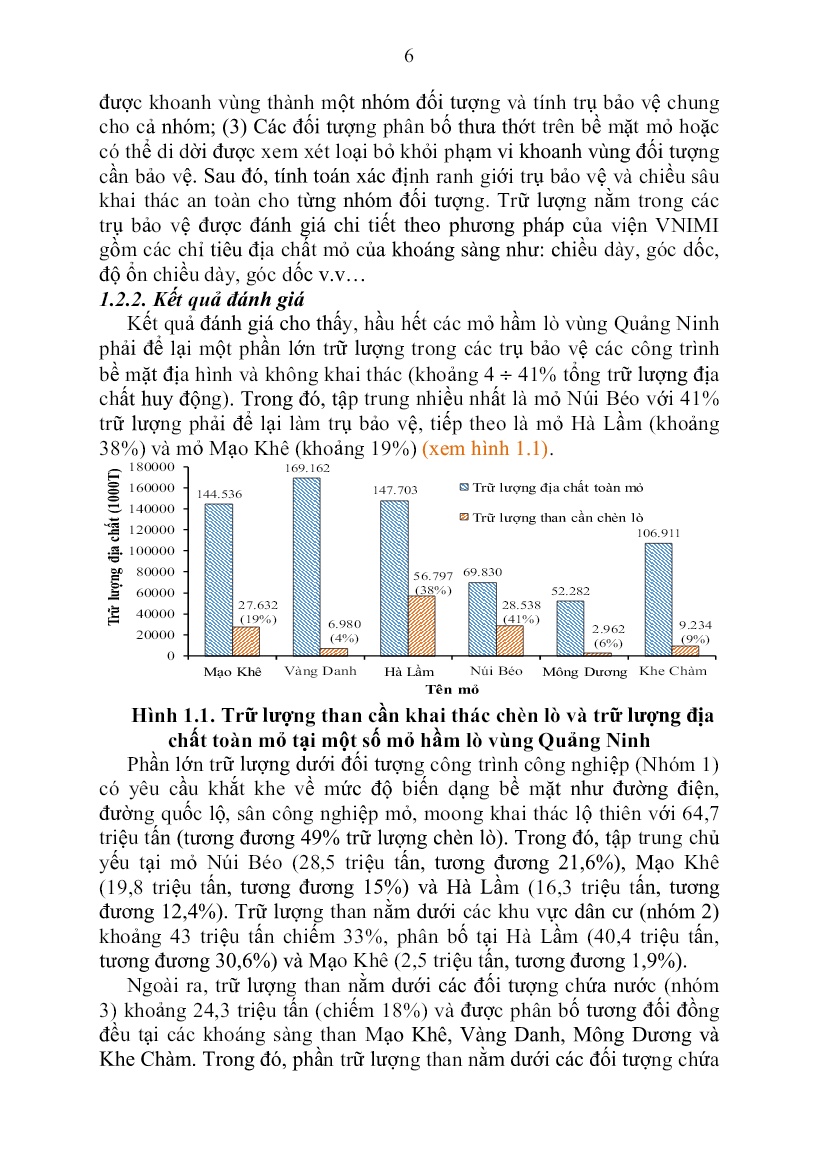

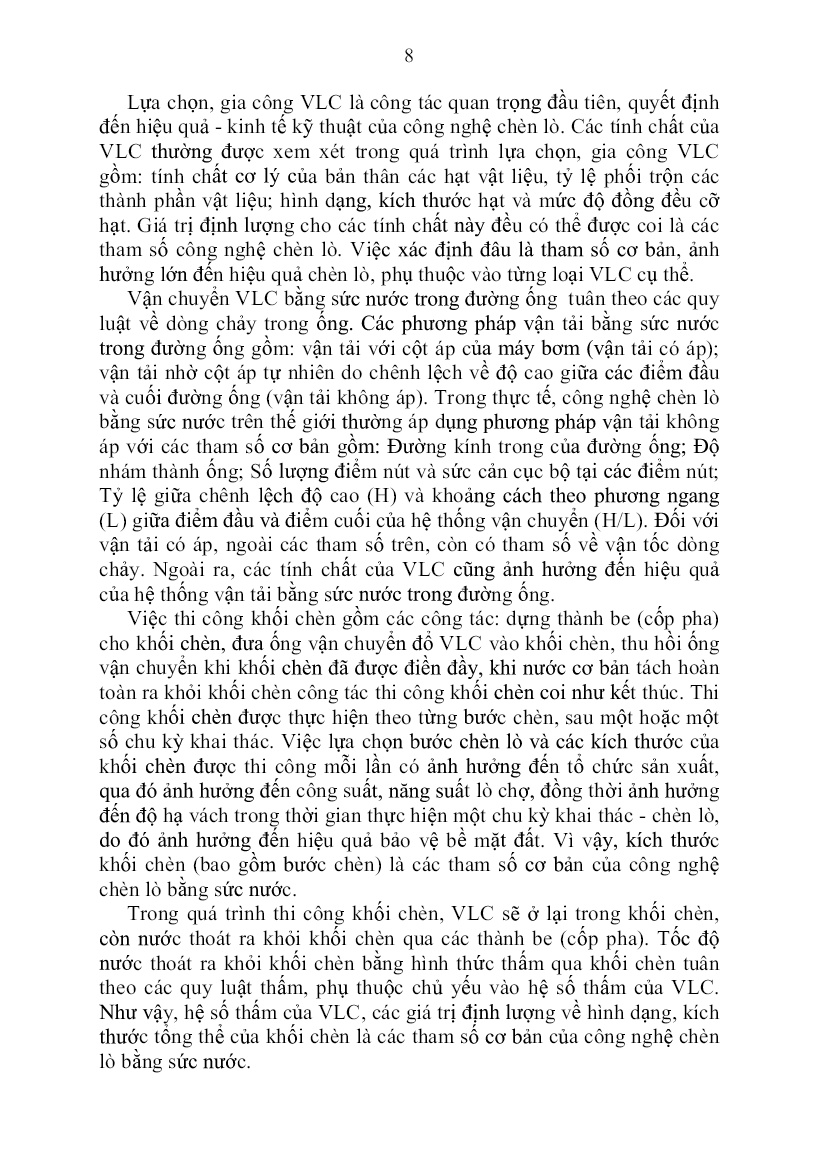

o chênh lệch về độ cao giữa các điểm đầu và cuối đường ống (vận tải không áp). Trong thực tế, công nghệ chèn lò bằng sức nước trên thế giới thường áp dụng phương pháp vận tải không áp với các tham số cơ bản gồm: Đường kính trong của đường ống; Độ nhám thành ống; Số lượng điểm nút và sức cản cục bộ tại các điểm nút; Tỷ lệ giữa chênh lệch độ cao (H) và khoảng cách theo phương ngang (L) giữa điểm đầu và điểm cuối của hệ thống vận chuyển (H/L). Đối với vận tải có áp, ngoài các tham số trên, còn có tham số về vận tốc dòng chảy. Ngoài ra, các tính chất của VLC cũng ảnh hưởng đến hiệu quả của hệ thống vận tải bằng sức nước trong đường ống. Việc thi công khối chèn gồm các công tác: dựng thành be (cốp pha) cho khối chèn, đưa ống vận chuyển đổ VLC vào khối chèn, thu hồi ống vận chuyển khi khối chèn đã được điền đầy, khi nước cơ bản tách hoàn toàn ra khỏi khối chèn công tác thi công khối chèn coi như kết thúc. Thi công khối chèn được thực hiện theo từng bước chèn, sau một hoặc một số chu kỳ khai thác. Việc lựa chọn bước chèn lò và các kích thước của khối chèn được thi công mỗi lần có ảnh hưởng đến tổ chức sản xuất, qua đó ảnh hưởng đến công suất, năng suất lò chợ, đồng thời ảnh hưởng đến độ hạ vách trong thời gian thực hiện một chu kỳ khai thác - chèn lò, do đó ảnh hưởng đến hiệu quả bảo vệ bề mặt đất. Vì vậy, kích thước khối chèn (bao gồm bước chèn) là các tham số cơ bản của công nghệ chèn lò bằng sức nước. Trong quá trình thi công khối chèn, VLC sẽ ở lại trong khối chèn, còn nước thoát ra khỏi khối chèn qua các thành be (cốp pha). Tốc độ nước thoát ra khỏi khối chèn bằng hình thức thấm qua khối chèn tuân theo các quy luật thấm, phụ thuộc chủ yếu vào hệ số thấm của VLC. Như vậy, hệ số thấm của VLC, các giá trị định lượng về hình dạng, kích thước tổng thể của khối chèn là các tham số cơ bản của công nghệ chèn lò bằng sức nước. 9 2.2. Nghiên cứu lựa chọn một số tham số cần tối ưu hóa của VLC 2.2.1. Các tham số ảnh hưởng đến độ co ngót của khối chèn Độ co ngót (%) của khối chèn là sự biến dạng tương đối về thể tích trong điều kiện nén mà không xảy ra biến dạng ngang dưới tác dụng của áp lực đơn trục hoặc đa trục. Do đó, khối chèn có độ co ngót nhỏ (mức độ lèn chặt cao) khả năng sụt lún bề mặt cũng sẽ giảm theo. Ngược lại, khối chèn có độ co ngót lớn (mức độ lèn chặt thấp), sẽ làm tăng nguy cơ sụt lún bề mặt. Độ co ngót của khối chèn ảnh hưởng rất lớn bởi thành phần thạch học và thành phần cỡ hạt VLC. Các hạt vật liệu tròn mịn đều, thì độ rỗng và độ co ngót sẽ lớn hơn, ngược lại hạt vật liệu góc cạnh và không đều nhau, độ co ngót sẽ nhỏ hơn. Theo Рыжков Ю.А., Волков А.Н., Гоголин В.А. (Liên Xô cũ), VLC có độ co ngót đảm bảo yêu cầu khi mức độ đồng đều cỡ hạt N = d60/d10 5. Trong đó: d60 - đường kính lỗ sàng đảm bảo 60% khối lượng VLC lọt qua; d10- đường kính lỗ sảng đảm bảo 10% khối lượng VLC lọt qua. Trên thế giới, người ta thường phối trộn các loại VLC theo một tỷ lệ thích hợp để có được độ co ngót khối chèn đáp ứng theo yêu cầu. Kinh nghiệm trên thế giới cho thấy, tỷ lệ phối trộn các thành phần vật liệu, cỡ hạt và mức độ đồng đều về cỡ hạt của vật liệu là các tham số của VLC có ảnh hưởng lớn đến độ co ngót của khối chèn. Mối quan hệ giữa các tham số này với độ co ngót của khối chèn không có quy luật thống nhất cho tất cả các loại vật liệu, việc lựa chọn được tham số phù hợp nhất thiết phải được thực hiện bằng các nghiên cứu thí nghiệm, thử nghiệm thực tế với loại VLC cụ thể. Do đó, đây là các tham số cần nghiên cứu tối ưu. 2.2.2. Các tham số ảnh hưởng đến khả năng vận chuyển trong đường ống Các kết quả nghiên cứu tại Liên Xô (cũ) và Trung Quốc đã chỉ ra rằng, cỡ hạt VLC ảnh hưởng rất lớn đến khả năng vận chuyển trong đường ống. Cỡ hạt tối đa hợp lý không nên lớn hơn 60mm. Ngoài ra, nhằm hạn chế hiện tượng tắc ống vận chuyển, cỡ hạt tối đa của VLC không vượt quá 1/3 đường kính trong của ống vận chuyển, trường hợp có hạt quá cỡ thì mức độ quá cỡ không quá 30% tỷ lệ hạt quá cỡ không vượt quá 5% khối lượng. Ngoài ra, khối lượng thể tích, độ rỗng của vật liệu cũng ảnh hưởng đến khả năng vận tải vật liệu trong đường ống. Tuy nhiên, khối lượng thể tích, độ rỗng của hạt vật liệu phụ thuộc vào điều kiện thành tạo vật liệu, là các tính chất vốn có của vật liệu (không thể thay đổi). Để cải thiện khả năng vận chuyển bằng sức nước trong đường ống, có thể thêm vào dòng chảy các thành phần có cỡ hạt rất nhỏ nhưng khối lượng riêng lớn hơn nước (ví dụ như tro bay) để hình thành 10 trạng thái huyền phù trong dòng chảy, tăng lực đẩy Acsimet đối với các hạt thô khác trong hỗn hợp. Như vậy, các tính chất của VLC như: Cỡ hạt tối đa, tỷ lệ thành phần vật liệu là các tham số công nghệ có ảnh hưởng đến khả năng vận chuyển VLC bằng sức nước và cần nghiên cứu tối ưu. 2.2.3. Các tham số ảnh hưởng đến tốc độ tách nước khỏi khối chèn Trong quá trình thi công khối chèn, nước có thể tách ra khỏi khối chèn và chảy vào hệ thống thu nước hay không phụ thuộc vào khả năng thẩm thấu của VLC. Tính thẩm thấu (K) của VLC ảnh hưởng lớn đến tốc độ tách nước ra khỏi khối chèn khi tiến hành chèn lò bằng sức nước, qua đó ảnh hưởng đến thời gian một chu kỳ chèn lò và công suất của dây chuyền chèn lò. Theo kinh nghiệm của Nga, hệ số thẩm thấu yêu cầu K>0,001 cm/s, tại Ba Lan: K≥0,002 cm/s, tại Úc, Canada: K>0,0027 cm/s. Hệ số thẩm thấu phụ thuộc vào (1) cỡ hạt, độ rỗng vật liệu. (2) phụ gia đông kết và (3) thời gian thi công. Như vậy, tham số công nghệ của VLC ảnh hưởng đến tốc độ tách nước khỏi khối chèn là hệ số thấm của VLC. Tham số này chịu ảnh hưởng của các tham số khác của vật liệu như tỷ lệ thành phần, cỡ hạt tối đa, hệ số không đồng đều về cỡ hạt. 2.3. Nghiên cứu lựa chọn một số tham số cần tối ưu hóa của công tác vận chuyển và thi công khối chèn 2.3.1. Các tham số của hệ thống vận chuyển VLC Quá trình vận chuyển VLC bằng sức nước tuân theo các quy luật về dòng chảy trong đường ống, ví dụ như: - Phương trình lưu lượng: 𝑄 = 𝑣. 𝐹 (2.1) Trong đó: v - vận tốc dòng chảy; F - diện tích tiết diện ống vận chuyển. - Phương trình Becnuli đối với chất lỏng: 𝑍1 + 𝑃1 𝛾 + 𝛼1𝑣1 2 2𝑔 = 𝑍2 + 𝑃2 𝛾 + 𝛼2𝑣2 2 2𝑔 + ℎ𝑤 (2.2) Trong đó: Z1, Z2 - tương ứng là cao độ tại điểm đầu (1) và cuối (2) của đường ống; P1, P2 - áp suất tại điểm đầu (1) và cuối (2); v1, v2 - vận tốc dòng chảy tại điểm đầu (1) và cuối (2); α1, α2 - hệ số thay đổi động năng tính đến sự sai khác giữa dòng chảy và chất lỏng lý tưởng; g - gia tốc trọng trường, g = 9,81 m/s2; hw - tổn thất cột áp dọc đường gây ra bởi ma sát giữa dòng chảy với thành ống từ điểm đầu (1) điến điểm cuối (2). - Tổn thất cột áp dọc đường gây ra bởi ma sát giữa dòng chảy với thành ống (theo công thức Darcy): 11 ℎ𝑤 = 𝜆. 𝐿 𝐷 . 𝑣2 2 2.𝑔 (2.3) Trong đó: Trong đó: L - chiều dài đường ống vận tải, m; D - đường kính trong của ống dẫn, m; - hệ số tổn thất dọc đường. - Hệ số tổn thất dọc đường (theo công thức thực nghiệm của Nikuratse) 𝜆 = 1 (2.lg 𝐷 2Δ +1,74) 2 (2.4) Trong đó: - độ nhám tuyệt đối của ống dẫn, m. 1. Đường kính trong của ống vận chuyển Kết hợp công thức (2.1) cho thấy, đường kính trong của ống là tham số ảnh hưởng trực tiếp đến mối quan hệ giữa lưu lượng và vận tốc dòng chảy. Theo công thức (2.3), đường kính trong của ống còn ảnh hưởng đến tổn thất cột áp dọc đường gây ra bởi ma sát giữa dòng chảy với thành ống; và ảnh hưởng đến hệ số tổn thất dọc đường, theo công thức (2.4). Mặt khác, khi đã lựa chọn được VLC và xác định được các tính chất của vật liệu, như cỡ hạt, tỷ trọng thì đường kính ống cần được lựa chọn phù hợp với VLC, sao cho dòng chảy vật liệu trong ống ổn định. 2. Độ nhám của ống vận chuyển Từ các công thức (2.3), (2.4) cho thấy, độ nhám thành ống càng lớn thì hệ số tổn thất dọc đường (), và giá trị tổn thất cột áp dọc đường gây ra bởi ma sát giữa hỗn hợp chất lỏng với thành ống càng lớn. Do đó, đây là một tham số cần xem xét trong tính toán thiết kế hệ thống vận chuyển VLC bằng sức nước. Mặt khác, độ nhám thành ống phụ thuộc vào chất lượng vật liệu, chế tạo, tình trạng của đường ống, nên luận án sẽ không nghiên cứu tối ưu hóa than số này. 3. Số lượng điểm nút và sức cản cục bộ tại các vị trí điểm nút Số lượng điểm nút và sức cản cục bộ tại các vị trí điểm nút là các tham số đặc trưng cho sơ đồ đường ống vận chuyển, chất lượng các vị trí nối ống. Các tham số này ảnh hưởng đến tổn thất cột áp cục bộ khi dòng chảy đi qua các vị trí điểm nút. Số lượng điểm nút càng ít (sơ đồ vận chuyển càng thẳng, ít dích dắc), sức cản cục bộ càng nhỏ thì dòng chảy càng ổn định, càng tốn ít năng lượng (nước) để vận chuyển VLC. Mặt khác, trong thực tế, sơ đồ vận chuyển VLC bẳng sức nước thường có chiều dài vận chuyển rất lớn, do đó tổn thất cục bộ (do sức cản cục bộ) thường không đáng kể so với tổn thất cột áp dọc đường. Vì vậy, các tham số này không là đối tượng nghiên cứu tối ưu hóa của luận án. 4. Tỷ lệ giữa chênh cao và khoảng cách vận chuyển (H/L) Tỷ lệ giữa chênh lệch độ cao và khoảng cách theo phương ngang giữa điểm đầu và điểm cuối của hệ thống vận chuyển (H/L) là một trong những tham số quan trọng trong tính toán thiết kế hệ thống vận chuyển VLC bằng 12 sức nước trong đường ống nhờ cột áp tự nhiên. Tham số này thể hiện rằng các thông số của hệ thống vận chuyển bằng sức nước không phụ thuộc bởi giá trị tuyệt đối về chênh cao hay khoảng cách vận chuyển, mà bởi giá trị tương đối phụ thuộc vào chênh lệch chiều cao vận chuyển và khoảng cách vận chuyển (theo phương ngang). Trường hợp vận chuyển VLC bằng sức nước trong đường ống có áp. Tham số tỷ lệ (H/L) cũng rất cần thiết để xác định cột áp bổ sung (chọn máy bơm). Do đó, tỷ lệ giữa chênh cao và khoảng cách vận chuyển (H/L) là các tham số công nghệ cần tối ưu hóa khi áp dụng công nghệ chèn lò bằng sức nước cho vùng than Quảng Ninh. 2.3.2. Các tham số trong thi công khối chèn Các tham số cơ bản của công tác thi công khối chèn gồm bước chèn lò và kích thước khối chèn mỗi lần thi công. Kích thước khối chèn có ảnh hưởng đến: tổ chức sản xuất, qua đó ảnh hưởng đến công suất, năng suất của lò chợ; độ hạ vách. Đá vách hạ xuống gây ra dịch động, biến dạng trên bề mặt đất, do đó bước chèn là tham số ảnh hưởng đến mức độ dịch động, biến dạng trên bề mặt đất. Việc nghiên cứu mối quan hệ này cho phép lựa chọn được bước chèn tối ưu, vừa đảm bảo các chỉ tiêu dịch động, biến dạng trên bề mặt đất trong giới hạn cho phép của công trình, đồng thời làm cơ sở xây dựng biểu đồ tổ chức sản xuất hợp lý. 2.3.3. Các tham số trong quá trình tách nước khỏi khối chèn Khi thi công khối chèn, nước có thể ngay lập tức thấm qua khối chèn và chảy vào thể thống thu nước, cũng có thể tích tụ ở phía trên khối chèn tạo thành cột nước. Điều này phụ thuộc vào khả năng thấm nước của khối chèn. Do đó, khi tính toán thiết kế công tác thi công khối chèn, cần xem xét đến khả năng thấm nước để xây dựng thành be, hố thu nước phù hợp và cũng để lựa chọn áp dụng giải pháp tách nước sơ bộ nếu khối chèn có khả năng thấm thấp. Điều kiện để trong quá trình thi công khối chèn không tạo thành cột nước trên bề mặt là lưu lượng nước chảy vào khối chèn (QN) phải không lớn hơn lưu lượng (tốc độ) nước thoát ra khỏi khối chèn (QF): QN ≤ QF (2.5) Giá trị QF phụ thuộc vào các thông số: Lưu lượng nước chảy vào khối chèn (QN - ảnh hưởng tới hpr); Hệ số thấm của VLC (Kf); Hệ số dòng chảy tầng (liên quan đến thành phần, cấp hạt vật liệu); Chiều cao thẳng đứng của tầng khai thác (H); Kích thước cột khai thác theo phương (Lc - ảnh hưởng tới hd); Chiều dài theo phương của khối chèn (Lp); Góc dốc vỉa than ( ); Chiều dày vỉa than (m). Như vậy, các tham số công nghệ cần tối ưu hóa liên quan đến tốc độ tách nước của khối chèn gồm: Hệ số thấm của VLC (Kf), tỷ lệ thành phần, cấp hạt của vật liệu. 13 CHƯƠNG 3: NGHIÊN CỨU TỐI ƯU HÓA MỘT SỐ THAM SỐ CÔNG NGHỆ CHÈN LÒ BẰNG SỨC NƯỚC ĐỂ KHAI THÁC THAN DƯỚI CÁC CÔNG TRÌNH CẦN BẢO VỆ VÙNG QUẢNG NINH 3.1. Lựa chọn loại VLC phù hợp cho công nghệ chèn lò bằng sức nước tại vùng Quảng Ninh Luận án tập trung nghiên cứu vào các nguồn vật liệu sẵn có vùng Quảng Ninh gồm: (1) tro xỉ nhà máy nhiệt điện, (2) xít thải từ nhà máy tuyển và (3) đất đá thải. Việc sử dụng các nguồn VLC sẽ góp phần: (1) Giảm chi phí vận chuyển, vùi lấp bãi thải, hoàn nguyên môi trường; (2) Giảm mức độ phát thải của hoạt động khai thác mỏ; (3) Góp phần giải quyết vấn đề thiếu dung tích đổ thải tại vùng Quảng Ninh. 3.1.1. Thí nghiệm một số tính chất cơ lý của vật liệu 3.1.1.1. Thí nghiệm xác định khối lượng riêng của vật liệu Thí nghiệm xác định khối lượng riêng vật liệu được thực hiện theo TCVN 4195:12. Các kết quả thí nghiệm được tổng hợp trong bảng 3.1. Bảng 3.1. Kết quả thí nghiệm xác định khối lượng riêng vật liệu TT Tên mẫu Khối lượng riêng D (g/cm3) Trung bình Dtb (g/cm3) 1 Tro đáy mịn 1 2,431 2,45 2 Tro đáy mịn 2 2,454 3 Tro đáy mịn 3 2,457 4 Tro đáy mịn 4 2,451 5 Tro đáy thô 1 2,408 2,40 6 Tro đáy thô 2 2,401 7 Tro bay 1 2,253 2,27 8 Tro bay 2 2,279 9 Xít thải 1 1,924 1,92 10 Xít thải 2 1,919 3.1.1.2. Thí nghiệm xác định khối lượng thể tích của vật liệu Thí nghiệm xác định khối lượng thể tích của vật liệu được thực hiện theo TCVN 4202:2012. Kết quả thí nghiệm xem bảng 3.2. Bảng 3.2. Kết quả thí nghiệm xác định khối lượng thể tích vật liệu TT Tên mẫu Khối lượng riêng D (g/cm3) Trung bình Dtb (g/cm3) 1 Tro đáy mịn 1 1,133 1,19 2 Tro đáy mịn 2 1,150 3 Tro đáy mịn 3 1,243 4 Tro đáy mịn 4 1,247 5 Tro đáy thô 1 1,335 1,33 14 6 Tro đáy thô 2 1,327 7 Tro bay 1 0,527 0,52 8 Tro bay 2 0,517 9 Xít thải 1 1,265 1,26 10 Xít thải 2 1,251 3.1.1.3. Thí nghiệm xác định thành phần cỡ hạt của vật liệu Thí nghiệm thành phần cỡ hạt của vật liệu được thực hiện theo TCVN 4198 : 12. 3.1.2. Phân tích, đánh giá các kết quả thí nghiệm 1. Đá xít thải có KLR 1,92 g/cm³; khối lượng thể tích khoảng 1,26 g/cm³; cỡ hạt từ 0 20 mm, trong đó chủ yếu từ 2 ÷ 20 mm (chiếm 70% khối lượng), cỡ hạt ≤0,1 mm chiếm khoảng 1,36% khối lượng. Thành phần đá xít thải chủ yếu là sét, sét kết mềm yếu, dễ bở rời khi gặp nước, ngoài ra tồn tại một lượng không nhỏ hàm lượng sét có cỡ hạt ≤0,25mm. Đây là yếu tố bất lợi khi sử dụng làm VLC bằng sức nước. 2. Tro bay có KLR trung bình 2,27 g/cm³; khối lượng thể tích khoảng 0,52 g/cm³. Tro bay là những tinh cầu tròn, siêu mịn có cỡ hạt rất nhỏ và đồng đều, kích thước cỡ hạt từ 0 0,25 mm, trong đó các hạt từ 0,005 ÷ 0,01mm chiếm hơn 65% về khối lượng, các hạt từ 0,005 ÷ 0,1 mm chiếm khoảng 99,6% khối lượng. Như vậy: + Với thành phần là các hạt siêu mịn, tro bay vận tải bằng sức nước sẽ ở trạng thái huyền phù lơ lửng trong dòng chảy và dễ dàng vận tải; + Nếu xét theo các tiêu chuẩn của Liên Xô (cũ) và Ba Lan, tro bay ở dạng riêng biệt (không pha trộn với vật liệu khác) có gần như 100% cỡ hạt ≤0,01mm, khối chèn từ tro bay có khả năng chịu tải thấp. + Do cỡ hạt nhỏ, các hạt tro bay thường xếp đặc xít lại với nhau, khó thoát nước ra khỏi khối chèn. Một số tro bay có chứa hàm lượng chất kết dính dạng Pozzolan cao, khi lượng nước trong hỗn hợp không nhiều sẽ không có hiện tượng thoát nước mà thành khối chèn rắn chắc. tro bay phù hợp trong vai trò kết hợp với vật liệu khác làm VLC bằng sức nước. 3. Tro đáy mịn và tro đáy thô có KLR khoảng 2,40 ÷ 2,45 g/cm³; KL thể tích khoảng 1,2 ÷ 1,3 g/cm³; có cỡ hạt gần tương đồng với nhau với đa số các hạt từ 0,1 ÷ 1 mm, chiếm khoảng 80%. Tuy nhiên, trong khi tro đáy mịn có nhiều hơn các hạt 2mm thì tro đáy thô có chứa khoảng 5 ÷ 10% các hạt có kích thước từ 1 ÷ 5mm, đôi khi có cả các hạt 10mm. Nếu sử dụng tro đáy làm VLC thủy lực sẽ có được khối chèn lý tưởng với các tính chất như thoát nước nhanh, chịu được áp lực lớn với mức độ co ngót, biến dạng nhỏ. Tuy 15 nhiên, tro đáy rất khó vận chuyển bằng đường ống thủy lực, do có tỷ trọng lớn (2,4 ÷ 2,45 g/cm3), khi vận tốc dòng chảy không đủ lớn sẽ nhanh chóng chìm xuống đáy gây tắc ống. Nếu kết hợp tro đáy với tro bay theo tỷ lệ phù hợp sẽ tạo thành hỗn hợp VLC vừa có khả năng vận chuyển bằng sức nước, vừa đáp ứng các yêu cầu về chất lượng khối chèn. Do đó, luận án lựa chọn nghiên cứu tối ưu hóa các tham số công nghệ chèn bằng sức nước nước với VLC là hỗn hợp tro đáy và tro bay. 3.2. Nghiên cứu tối ưu hóa các tham số của VLC 3.2.1. Nghiên cứu tối ưu hóa tỷ lệ phối trộn VLC theo độ co ngót yêu cầu của khối chèn - Phương pháp tối ưu: phương pháp nén trong phòng thí nghiệm. Cách thức thí nghiệm: (1) Trộn VLC theo các tỷ lệ (1TB : 4TĐ; 1N : 2TB : 4TĐ; 1N : 2TB : 6TĐ...); (2) Nén đơn trục trong điều kiện không nở hông; (3) Ghi lại các giá trị đo biến dạng. - Kết quả thí nghiệm: Tỷ lệ co ngót của các mẫu vật liệu dưới áp lực nén từ 0 ÷ 1,2 MPa dao động trong khoảng 5 ÷ 20%. Trong đó, tỷ lệ tro đáy càng cao thì mức độ co ngót càng nhỏ. Tuy nhiên, tỷ lệ tro bay càng cao thì độ liên kết của mẫu vật liệu càng tốt. Các mẫu có tỷ lệ tro đáy lớn (trên 90%) sau khi khô thường bở rời như cát và có độ liên kết kém, những mẫu có từ 10% tro bay thường có độ liên kết tốt. 3.2.2. Nghiên cứu tối ưu hóa tỷ lệ phối trộn VLC theo khả năng vận chuyển bằng sức nước - Lựa chọn phương pháp tối ưu: thí nghiệm trên mô hình mô phỏng hệ thống đường ống vận chuyển VLC bằng sức nước. - Xây dựng mô hình: Luận án đã tiến hành thử nghiệm trên 2 mô hình mô phỏng hệ thống đường ống vận chuyển VLC bằng sức nước. Mô hình thứ nhất với tỷ lệ đường kính ống trên mô hình : đường kính ống thực tế (dự kiến là ống HDPE với Φ100) xấp xỉ 1:5, sử dụng ống nhựa PVC đường kính trong Φ19 làm đường ống vận chuyển. Mô hình thứ hai có tỷ lệ xấp xỉ 1:2, sử dụng ống nhựa PVC Φ46 (xem hình 3.1). Hình 3.1. Mô hình thí nghiệm +16,5+13,1 +7,1 +1,7 ±0 16 Các kết quả thí nghiệm cho thấy, khi hàm lượng tro bay trong nước không đủ, thì tro đáy thường lắng đọng trong đường ống gây tắc nghẽn, đặc biệt tại các điểm nút. Còn khi hàm lượng tro bay quá lớn, hỗn hợp sẽ trở nên khô cứng, vón cục và mất đi tính lỏng để có thể chảy được. Thí nghiệm đã xác định được tỷ trọng hỗn hợp nước với tro bay khoảng D = 1,36 ÷ 1,38 g/cm³ là hợp lý, khi đó tỷ lệ nước : tro bay hợp lý là (1N : aTB) với a có giá trị từ 2 (tro khô) đến 3,1 (tro ẩm ướt). Tỷ lệ tối ưu của nước với tro bay và tro đáy có dạng (1N : (2 ÷3,1)TB : bTĐ). Trong đó, chỉ số b phụ thuộc vào cỡ hạt của tro đáy, cỡ hạt tro đáy càng nhỏ thì chỉ số b càng lớn. Với tro đáy có cỡ hạt ≥4 mm, chỉ số b thường < 1; cỡ hạt tro đáy từ 2 ÷ 4mm, giá trị b có thể đến 1,5. Để xác định được tỷ lệ hỗn hợp tối ưu trong thực tế, cần thay đổi lượng tro đáy trong hỗn hợp đến khi nhận được tỷ trọng hỗn hợp khoảng D = 1,48 ÷ 1,56 g/cm³. Hỗn hợp có tỷ trọng D lớn hơn thường xuyên gây tắc ống. Nếu coi tỷ lệ nước : tro bay có dạng (1N : aTB), ta có: 𝐷 = 𝑉𝑛(𝛾𝑛 + 𝑎𝛾𝑇𝐵)/𝑉ℎℎ hay 𝑎 = 1 𝛾𝑡𝑏 × (𝐷. 𝑉ℎℎ 𝑉𝑛 − 𝛾𝑛) (3.1) Trong đó: Vn - Thể tích nước tham gia hỗn hợp; Vhh - Thể tích hỗn hợp nước với tro bay; γn, γtb - Thể trọng của nước và tro bay. Như vậy, tỷ trọng của hỗn hợp TB:N là tối ưu khi tỷ lệ thể tích (a) của tro bay được xác định theo công thức (3.1), trong đó D1 là một hằng số thực nghiệm, có thứ nguyên là [g/cm³]. Trong trường hợp của mô hình thử nghiệm, giá trị tối ưu này nằm trong khoảng D = 1,36 ÷ 1,38 g/cm³. 3.2.2. Nghiên cứu tối ưu hóa tỷ lệ phối trộn VLC theo hệ số thấm - Lựa chọn phương pháp tối ưu: thí nghiệm cột áp không đổi theo TCVN 8723:2012. Nghiên cứu đã thực hiện tổng số 06 mẫu thí nghiệm với các tỷ lệ phối trộn tro bay, tro đáy khác nhau. Trong đó, 05 mẫu xác định được hệ số thấm, 01 mẫu không xác định được. Từ kết quả thí nghiệm, luận án đã xây

File đính kèm:

tom_tat_luan_an_toi_uu_hoa_cac_tham_so_cong_nghe_chen_lo_ban.pdf

tom_tat_luan_an_toi_uu_hoa_cac_tham_so_cong_nghe_chen_lo_ban.pdf