Luận án Nghiên cứu khả năng sử dụng cốt liệu xỉ thép để sản xuất bê tông nhựa nóng ở khu vực phía Nam Việt Nam

Trang 1

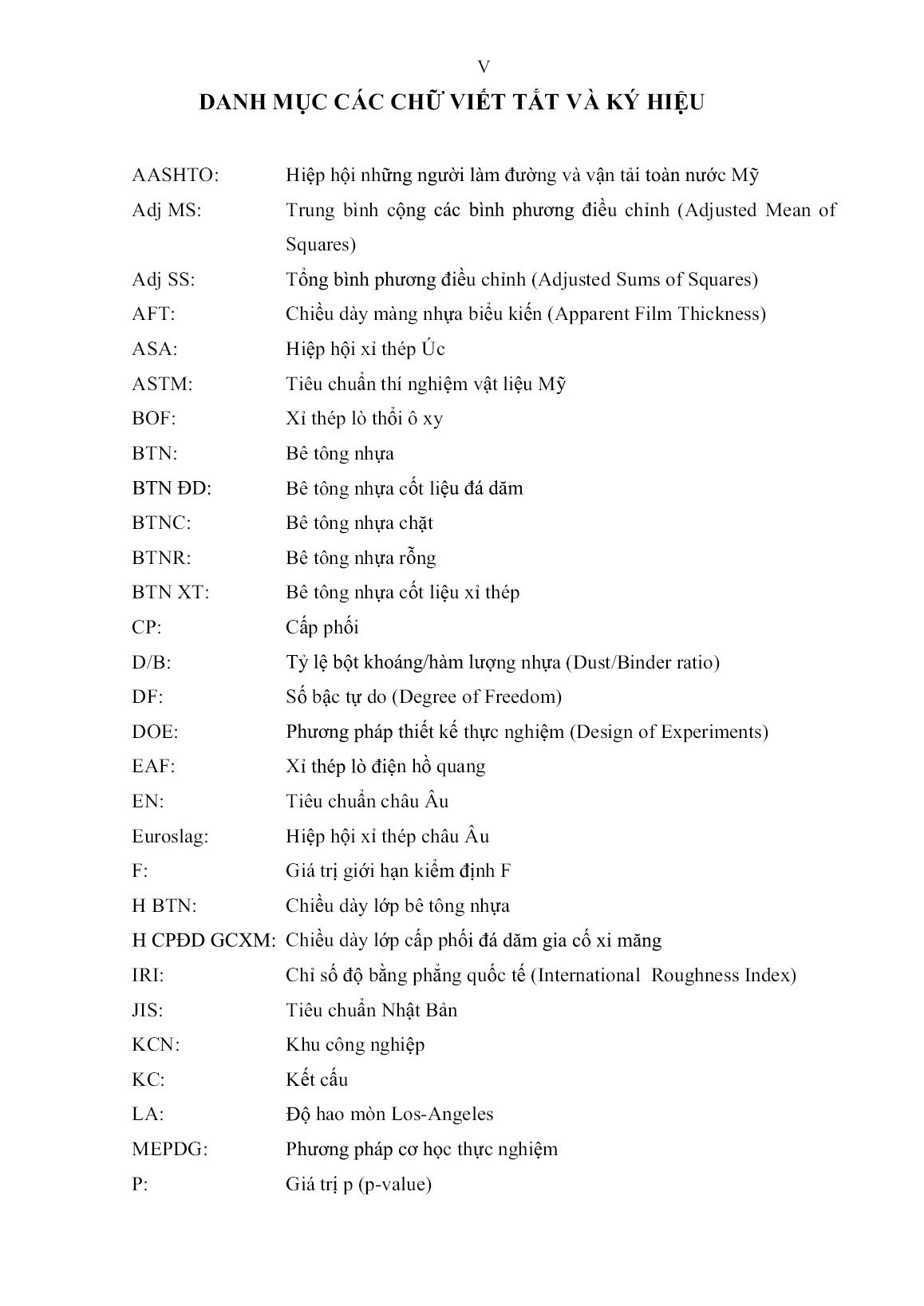

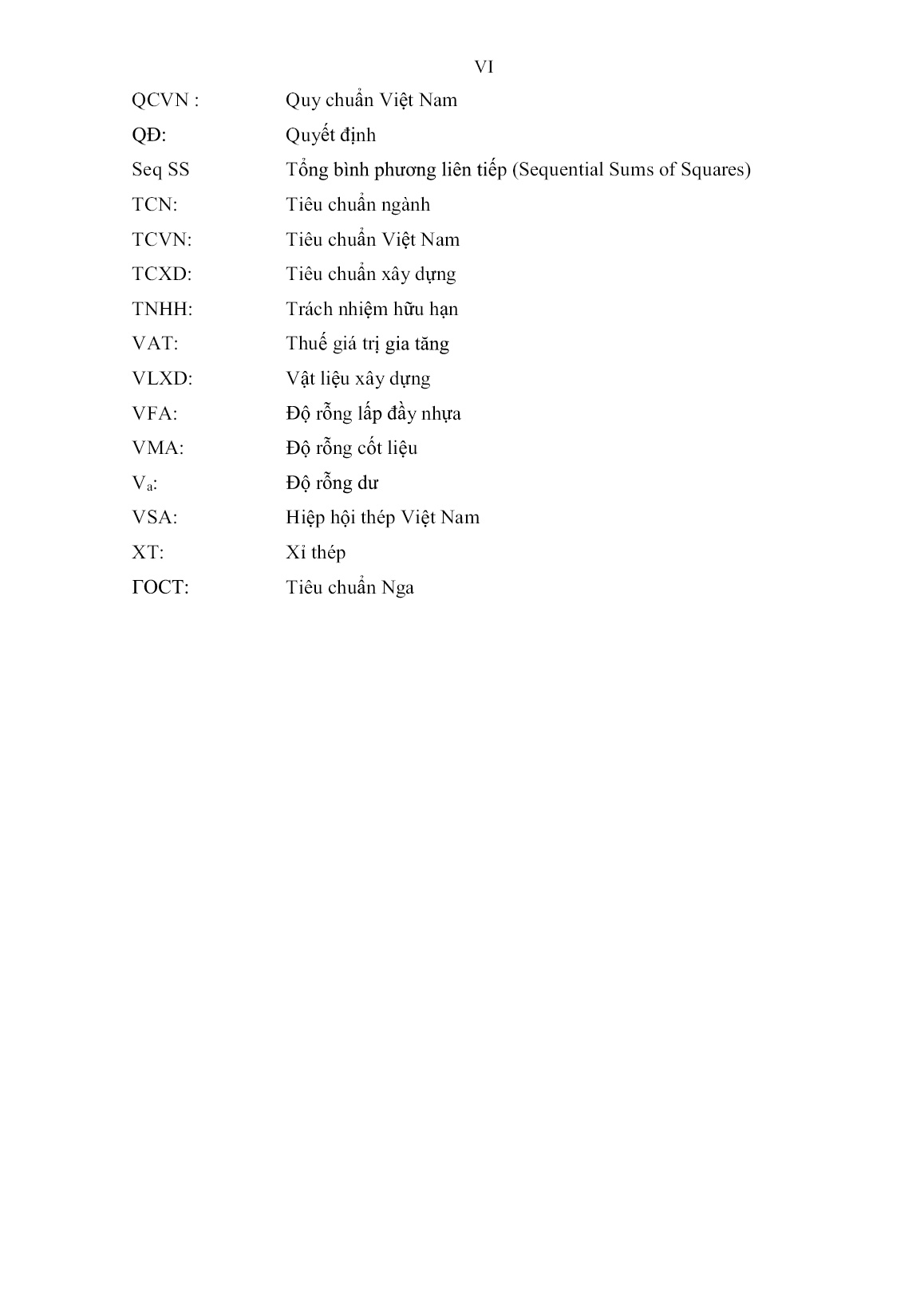

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu khả năng sử dụng cốt liệu xỉ thép để sản xuất bê tông nhựa nóng ở khu vực phía Nam Việt Nam", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu khả năng sử dụng cốt liệu xỉ thép để sản xuất bê tông nhựa nóng ở khu vực phía Nam Việt Nam

mô giao thông lớn” 4. Tác giả thiết kế các cấp phối để thực nghiệm: Cấp phối BTNC 12,5: không thô – CP3, thô – CP2, thô nhiều – CP4; Cấp phối BTNC 19: không thô – CP12, thô – CP11, thô nhiều – CP10; Ngoài ra, để đánh giá và so sánh một cách đầy đủ hơn các tính chất của BTN cốt liệu xỉ thép tác giả tiến hành thực nghiệm thêm các cấp phối khác cho BTNC 12,5, C19 và BTNR 19 (Hình 3.3, 3.4, 3.5). 63 Bảng 3.1. Thành phần hạt của cấp phối thiết kế BTNC 12,5 % lọt sàng cấp phối thiết kế BTNC 12,5 Cỡ sàng (mm) CP1 CP2 CP3 CP4 CP5 CP6 19 100.0 100.0 100.0 100.0 100.0 100.0 12.5 90.0 95.0 100.0 74.0 82.0 90.0 9.5 74.0 81.5 89.0 60.0 70.0 80.0 4.75 48.0 59.5 71.0 34.0 48.0 62.0 2.36 30.0 42.5 55.0 20.0 34.0 48.0 1.18 21.0 30.5 40.0 13.0 24.5 36.0 0.6 15.0 23.0 31.0 9.0 17.5 26.0 0.3 11.0 16.5 22.0 7.0 12.5 18.0 0.15 8.0 11.5 15.0 5.0 9.5 14.0 0.075 6.0 8.0 10.0 4.0 6.0 8.0 < 0.075 0.0 0.0 0.0 0.0 0.0 0.0 Bảng 3.2. Thành phần hạt của cấp phối thiết kế BTNC 19 % lọt sàng cấp phối thiết kế BTNC 19 Cỡ sàng (mm) CP7 CP8 CP9 CP10 CP11 CP12 25 100.0 100.0 100.0 100.0 100.0 100.0 19 90.0 95.0 100.0 90.0 95.0 100.0 12.5 71.0 78.5 86.0 60.0 69.0 78.0 9.5 58.0 68.0 78.0 50.0 61.0 72.0 4.75 36.0 48.5 61.0 26.0 41.0 56.0 2.36 25.0 35.0 45.0 16.0 30.0 44.0 1.18 17.0 25.0 33.0 12.0 22.5 33.0 0.6 12.0 18.5 25.0 8.0 16.0 24.0 0.3 8.0 12.5 17.0 5.0 11.0 17.0 0.15 6.0 9.0 12.0 4.0 8.5 13.0 0.075 5.0 6.5 8.0 3.0 5.0 7.0 < 0.075 0.0 0.0 0.0 0.0 0.0 0.0 64 3 645312 100 2 3 61 90 62 5 80 Miền cấp phối BTNC 12,5 1 4 3 5 70 theo TCVN 8819:2011 6 2 4 60 3 6 51 50 2 3 40 6 5 4 3 2 1 30 6 2 5 3 1 4 20 6 5 3 2 1 6 5 4 Miền cấp phối BTNC 12,5 3 52 1 10 62 1 4 4 theo QĐ 858/BGTVT 451 4 0 0.05 0.5 5 50 1, 2, 3, 4, 5, 6: Các đường cong cấp phối thiết kế BTNC 12,5 Hình 3.3. Cấp phối thiết kế BTNC 12,5 129 101112978 100 118 107 90 9 9 128 80 12 7 Miền cấp phối BTNC19 theo 8 11 70 TCVN 8819:2011 9 11 10 60 12 7 8 10 50 129 11 40 7 129 8 11 30 9 8 7 10 12 11 8 20 129 11 7 10 Miền cấp phối BTNC19 129 8 7 10 8 11 theo QĐ 858/BGTVT 10 1289 11 7 10 117 107 10 10 0 0.05 0.5 5 50 7, 8, 9, 10, 11, 12: Các đường cong cấp phối thiết kế BTNC 19 Hình 3.4. Cấp phối thiết kế BTNC 19 13 100 13 90 Miền cấp phối BTNR 19 theo TCVN 80 70 8819:2011 60 13 50 40 13 30 20 13 10 13 0 0.5 5 50 13: Đường cong cấp phối thiết kế BTNR 19 Hình 3.5. Cấp phối thiết kế BTNR 19 65 BTNC 12,5 cốt liệu xỉ thép thực nghiệm với 6 cấp phối nằm ở cận dưới, giữa và trên của TCVN 8819:2011 và QĐ 858/BGTVT; BTNC 12,5 cốt liệu đá dăm thực nghiệm với 3 cấp phối nằm ở cận dưới của QĐ 858/BGTVT, cận giữa và trên của TCVN 8819:2011; BTNC 19 cốt liệu xỉ thép và cốt liệu đá dăm với 5 cấp phối nằm ở cận dưới, giữa và trên của TCVN 8819:2011 và QĐ 858/BGTVT BTNR 19 cốt liệu xỉ thép và cốt liệu đá dăm chỉ mới thực nghiệm với cấp phối nằm ở cận giữa của TCVN 8819:2011. Từ các nghiên cứu trước đây 27, 36 cho thấy, hợp lý nhất là sử dụng xỉ thép thay thế hoàn toàn cốt liệu thô trong hỗn hợp cốt liệu của BTN. Vì vậy, trong nghiên cứu sử dụng cốt liệu xỉ thép thay thế hoàn hoàn cốt liệu đá dăm trong sản xuất hỗn hợp BTN. Do cốt liệu xỉ thép đang được sản xuất ở khu vực phía Nam chưa đảm bảo quy cách làm cốt liệu sản xuất BTN. Do đó, việc phối trộn cấp phối trong phòng được thực hiện bằng cách sàng vật liệu xỉ thép theo đúng các cỡ hạt yêu cầu của cốt liệu thô và tiến hành phối trộn thành các cấp phối thiết kế. - Bước 3: Chuẩn bị mẫu hỗn hợp cốt liệu để đúc mẫu Marshall. Với mỗi cấp phối: đúc 15 mẫu Marshall (5 tổ mẫu với hàm lượng nhựa cách nhau 0,5%, mỗi tổ 3 mẫu) để xác định hàm lượng nhựa tối ưu; đúc 2 mẫu Marshall để xác định tỷ trọng lớn nhất; đúc 3 mẫu Marshall để kiểm tra các chỉ tiêu cơ lý của mẫu BTN sau khi biết hàm lượng nhựa tối ưu; đúc 2 mẫu Marshall để xác định độ ổn định còn lại. Tổng cộng 22 mẫu. Với 21 cấp phối được thiết kế: tổng số mẫu Marshall tiến hành đúc là 462 mẫu. - Bước 4: Trộn cốt liệu với nhựa đường, đầm mẫu Marshall. Cho mẫu nhựa đường vào trong tủ sấy và gia nhiệt đến nhiệt độ trộn được quy định, cho mẫu cốt liệu vào một tủ sấy khác và nung nóng đến nhiệt độ cao hơn nhiệt độ trộn là 15oC, trộn cốt liệu với nhựa. Tiến hành đầm với 75 cú đầm trên một mặt, chiều cao của mẫu hỗn hợp BTN sau khi đầm trong khuôn phải ở trong khoảng quy định (63,5 mm ±1,3 mm). - Bước 5: Thí nghiệm và tính toán các chỉ tiêu đặc tính thể tích của hỗn hợp BTN. Với mỗi cấp phối thiết kế tiến hành thí nghiệm và tính toán các chỉ tiêu: Tính tỷ trọng khối, tỷ trọng biểu kiến, tỷ trọng có hiệu của hỗn hợp cốt liệu. 66 Thí nghiệm xác định tỷ trọng lớn nhất của hỗn hợp BTN ở trạng thái rời. Thí nghiệm xác định tỷ trọng khối, khối lượng thể tích của mẫu BTN đã đầm. Tính hàm lượng nhựa hấp phụ, hàm lượng nhựa có hiệu. Tính độ rỗng cốt liệu, độ rỗng dư, độ rỗng lấp đầy nhựa của hỗn hợp BTN đã đầm. - Bước 6: Xác định độ ổn định, độ dẻo của mẫu BTN đã đầm nén với các hàm lượng bitum khác nhau. Tiến hành thí nghiệm xác định độ ổn định và độ dẻo với 5 tổ mẫu BTN ứng với các giá trị hàm lượng nhựa khác nhau đã chọn, mỗi tổ 3 mẫu. Tính độ dẻo trung bình của 5 tổ mẫu ứng với từng hàm lượng nhựa và tính độ ổn định trung bình sau khi đã hiệu chỉnh của 5 tổ mẫu. - Bước 7: Phân tích các kết quả thí nghiệm để quyết định lựa chọn hàm lượng bitum tối ưu thoả mãn tất cả các quy định. Thiết lập các đồ thị quan hệ giữa hàm lượng nhựa và các chỉ tiêu liên quan: Độ ổn định-Hàm lượng nhựa. Độ dẻo-Hàm lượng nhựa. Độ rỗng dư-Hàm lượng nhựa. Độ rỗng cốt liệu-Hàm lượng nhựa. Độ rỗng lấp đầy nhựa -Hàm lượng nhựa. Khối lượng thể tích mẫu BTN-Hàm lượng nhựa. Trên cơ cở các đồ thị quan hệ, tiến hành phân tích để chọn hàm lượng nhựa tối ưu. - Bước 8: Lựa chọn thiết kế cuối cùng và thí nghiệm các chỉ tiêu BTN đã thiết kế. Độ ổn định Marshall (kN); Độ dẻo (mm); Thương số Marshall (kN/mm); Độ rỗng dư (%); Độ rỗng cốt liệu (%); Độ rỗng lấp đầy (%); Độ ổn định còn lại (%). Tác giả đã tiến hành thí nghiệm các chỉ tiêu cơ học, các đặc trưng thể tích của BTN cốt liệu xỉ thép và BTN cốt liệu đá dăm (Bảng 3.3) tổ hợp số mẫu, tổng cộng có 546 mẫu thí nghiệm. 67 Bảng 3.3. Tổ hợp số mẫu thí nghiệm tính chất BTN BTN đá dăm BTN xỉ thép Tổng cộng Chỉ tiêu Số lượng Số lượng Số tổ Số Số tổ Số số cấp phối cấp phối mẫu mẫu mẫu mẫu mẫu thiết kế thiết kế Nghiên cứu quy trình chế tạo BTN 1 9 27 1 9 27 54 Chỉ tiêu cơ lý, đặc tính thể tích BTNC 12,5 3 24 66 6 48 132 198 Chỉ tiêu cơ lý, đặc tính thể tích BTNC 19 5 40 110 5 40 110 220 Chỉ tiêu cơ lý, đặc tính thể tích BTNR 19 1 8 22 1 8 22 44 Nghiên cứu cấu trúc BTN 1 5 15 1 5 15 30 Tổng cộng 240 306 546 3.1.3. Nghiên cứu quy trình chế tạo mẫu BTN cốt liệu xỉ thép trong phòng thí nghiệm: Quá trình chế tạo mẫu BTN cốt liệu đá dăm trong phòng thí nghiệm cho thấy, nhiệt độ chế tạo và thời gian trộn hợp lý như sau: nhựa đường sấy ở nhiệt độ 1550C, đá dăm nung nóng ở nhiệt độ 1700C, thời gian trộn hỗn hợp là 60-80 giây. Các nghiên cứu ở một số nước trên thế giới như Mỹ 68, Bỉ 69 đã kết luận để chế tạo mẫu BTN theo hướng dẫn Marshall đảm bảo đồng nhất, nhựa bao bọc tốt, đầm nén chặt thì cần có một số sửa đổi là nhiệt độ trộn cao hơn và thời gian trộn lớn hơn. Do cấu trúc bề mặt nhiều lỗ rỗng, khối lượng thể tích của xỉ thép lớn vì vậy để đảm bảo nhựa đường có thể bao bọc tốt các hạt xỉ thép thì cần thiết phải tăng nhiệt độ sấy xỉ thép và tăng thời gian trộn mẫu. Tác giả đã tiến hành nghiên cứu sự thay đổi độ ổn định, độ dẻo Marshall và các đặc trưng về thể tích của các mẫu BTN chế tạo trong phòng thí nghiệm khi thay đổi nhiệt độ chế tạo mẫu và thay đổi thời gian trộn mẫu, với nhựa đường 60/70. Kết quả được tổng hợp trong Bảng 3.4, 3.5 và Hình 3.6, 3.7. 68 Bảng 3.4. Các chỉ tiêu kỹ thuật BTNC 12,5 - CP2 (khi thay đổi nhiệt độ trộn) Nhiệt độ chế Hàm Độ Độ Khối Độ ổn Độ tạo mẫu (0C) lượng Độ rỗng rỗng Tổ lượng định rỗng nhựa dẻo cốt lấp Quan sát, đánh giá quá trình thí nghiệm mẫu thể tích Marshall dư Nhựa Xỉ thép theo hh (mm) liệu đầy (g/cm3) (kN) (%) (%) (%) (%) Nhựa bao bọc xỉ không đều, các chỉ tiêu kỹ thuật của các mẫu không đồng nhất, độ dẻo, độ rỗng dư và độ rỗng lấp 1 155 160 4,94 2,74 14,40 4,32 6,96 16,58 58,07 đầy không thỏa mãn yêu cầu của TCVN 8819:2011 và 858/QĐBGTVT Nhựa bao bọc xỉ không đều, các chỉ tiêu kỹ thuật của các mẫu không đồng nhất, độ dẻo, độ rỗng dư và độ rỗng lấp 2 155 170 4,94 2,77 15,18 4,09 5,90 15,63 62,34 đầy không thỏa mãn yêu cầu của TCVN 8819:2011 và 858/QĐBGTVT Nhựa bao bọc xỉ đều, các chỉ tiêu kỹ thuật của các mẫu đồng 3 155 180 4,94 2,83 18,28 3,50 4,11 14,03 70,71 nhất và thỏa mãn các yêu cầu của TCVN 8819:2011 và 858/QĐBGTVT Nhựa bao bọc xỉ đều, các chỉ tiêu kỹ thuật của các mẫu đồng 4 155 190 4,94 2,81 18,01 3,74 4,58 14,45 68,40 nhất và thỏa mãn các yêu cầu của TCVN 8819:2011 và 858/QĐBGTVT Có hiện tượng cháy nhựa, các chỉ tiêu kỹ thuật của các mẫu 5 155 200 4,94 2,81 16,44 4,60 4,79 14,64 67,26 không đồng nhất, độ dẻo không thỏa mãn yêu cầu của TCVN 8819:2011 và 858/QĐBGTVT 69 Bảng 3.5. Các chỉ tiêu kỹ thuật BTNC 12,5 - CP2 (khi thay đổi thời gian trộn) Nhiệt độ chế Hàm Khối Độ Độ Thời Độ ổn Độ tạo mẫu (0C) lượng lượng Độ rỗng rỗng Tổ gian định rỗng nhựa thể dẻo cốt lấp Quan sát, đánh giá quá trình thí nghiệm mẫu trộn Marshall dư Xỉ theo hh tích (mm) liệu đầy Nhựa (s) (kN) (%) thép (%) (g/cm3) (%) (%) Nhựa bao bọc xỉ không đều, các chỉ tiêu kỹ thuật của các mẫu không đồng nhất, độ rỗng dư và độ rỗng lấp đầy 1 155 180 60 4,94 2,74 15,54 3,68 6,92 16,55 58,27 không thỏa mãn yêu cầu của TCVN 8819:2011 và 858/QĐBGTVT Nhựa bao bọc xỉ đều, các chỉ tiêu kỹ thuật của các mẫu 2 155 180 90 4,94 2,82 18,48 3,52 4,49 14,37 68,74 đồng nhất và thỏa mãn các yêu cầu của TCVN 8819:2011 và 858/QĐBGTVT Nhựa bao bọc xỉ đều, các chỉ tiêu kỹ thuật của các mẫu 3 155 180 120 4,94 2,82 18,06 3,82 4,37 14,26 69,43 đồng nhất và thỏa mãn các yêu cầu của TCVN 8819:2011 và 858/QĐBGTVT Nhựa bao bọc xỉ đều, hỗn hợp có hiện tượng rời rạc, các chỉ tiêu kỹ thuật của các mẫu không đồng nhất, độ dẻo, độ 4 155 180 150 4,94 2,78 14,73 4,70 5,66 15,41 63,58 rỗng lấp đầy không thỏa mãn yêu cầu của TCVN 8819:2011 và 858/QĐBGTVT 70 Hình 3.6. Độ ổn định, độ dẻo Marshall khi thay đổi nhiệt độ trộn - BTNC 12,5_CP2 Hình 3.7. Độ ổn định, độ dẻo Marshall khi thay đổi thời gian trộn - BTNC 12,5_CP2 Nhận xét: - Từ kết quả trên cho thấy, khi chế tạo BTN cốt liệu xỉ thép thì cần tăng nhiệt độ sấy xỉ thép đến 180-1900C, tăng thời gian trộn đến 90 - 120s; - Đề xuất quy trình chế tạo mẫu: việc chế tạo mẫu BTN cốt liệu xỉ thép vẫn theo các bước giống như BTN cốt liệu đá dăm theo hướng dẫn của TCVN 8820 : 2011 nhưng tăng nhiệt độ sấy xỉ thép lên 1800C và thời gian trộn mẫu là 90s. 71 3.1.4. Kết quả thí nghiệm, đánh giá các tính chất cơ lý của BTN cốt liệu xỉ thép: Tác giả đã tiến hành thí nghiệm các đặc trưng thể tích, các chỉ tiêu cơ học của BTN. Công tác thí nghiệm được tiến hành tại Phòng thí nghiệm, Công ty Cổ phần UCT2, Trường Đại học Giao thông Vận tải Cơ sở II (Hình 3.8). Hình 3.8. Thí nghiệm Marshall - tại Phòng thí nghiệm, Công ty Cổ phần UCT2, Trường Đại học Giao thông Vận tải Cơ sở II. Trong thiết kế hỗn hợp BTN và khi nghiệm thu BTN chưa quy định rõ độ chụm của kết quả thí nghiệm. Thực tế vẫn lấy theo giá trị trung bình mặc dù các mẫu có kết quả chênh lệch nhau nhiều dẫn đến chất lượng thi công không đồng đều. Ngoài ra, để đánh giá mức độ tin cậy của kết quả thí nghiệm cần tiến hành phân tích thống kê. Tác giả đã tiến hành đánh giá độ chụm khi thí nghiệm BTN theo tiêu chuẩn châu Âu và phân tích thống kê kết quả thí nghiệm bằng phần mềm Minitab. 3.1.4.1. Đánh giá độ chụm khi thí nghiệm BTN theo tiêu chuẩn châu Âu: Tiêu chuẩn châu Âu quy định độ chụm khi thí nghiệm Marshall (Bảng 3.6) [60]: Bảng 3.6. Quy định độ chụm về độ ổn định, độ dẻo Marshall của BTN Độ lặp lại Độ tái lặp Marshall Độ lệch chuẩn r Độ lặp lại r Độ lệch chuẩn R Độ tái lặp R Độ ổn định (kN) 0,61 1,7 0,78 2,2 Độ dẻo (mm) 0,25 0,7 0,29 0,8 Các kết quả thí nghiệm đảm bảo độ chụm khi: rr (3.1) RR Với [r] và [R] là giá trị độ chụm cho phép; Các thí nghiệm do tác giả thực hiện ở 1 phòng thí nghiệm nên tính và kiểm tra 72 theo độ lặp lại. Ứng dụng đánh giá độ chụm kết quả thí nghiệm BTN theo tiêu chuẩn châu Âu: kết quả đánh giá được tổng hợp trong Bảng 3.7 và Bảng 3.8. Bảng 3.7. Đánh giá độ chụm của độ ổn định Marshall các mẫu BTN: Độ ổn định Giới Độ ổn định (kN) Tính toán trung bình Sai số TT Ký hiệu mẫu hạn Kết luận tính toán chuẩn [r] 1 2 3 Xtb Sr r (kN) 1 BTNC 12,5_XT_CP1 17,57 17,26 18,20 17,68 0,48 1,33 1,70 Đạt 17,68 0,28 2 BTNC 12,5_XT_CP2 17,54 17,02 17,28 17,28 0,26 0,72 1,70 Đạt 17,28 0,15 3 BTNC 12,5_XT_CP3 17,35 16,39 16,50 16,75 0,53 1,46 1,70 Đạt 16,75 0,30 4 BTNC 12,5_XT_CP4 9,90 9,92 9,47 9,76 0,25 0,70 1,70 Đạt 9,76 0,15 5 BTNC 12,5_XT_CP5 17,30 18,30 17,92 17,84 0,50 1,40 1,70 Đạt 17,84 0,29 6 BTNC 12,5_XT_CP6 18,02 18,20 18,88 18,37 0,45 1,26 1,70 Đạt 18,37 0,26 7 BTNC 12,5_ĐD_CP2 16,10 16,94 16,33 16,46 0,43 1,20 1,70 Đạt 16,46 0,25 8 BTNC 12,5_ĐD_CP3 15,73 15,22 15,09 15,35 0,34 0,94 1,70 Đạt 15,35 0,20 9 BTNC 12,5_ĐD_CP4 8,22 9,30 8,56 8,69 0,55 1,53 1,70 Đạt 8,69 0,32 10 BTNC 19_XT_CP7 14,79 14,14 14,91 14,61 0,41 1,15 1,70 Đạt 14,61 0,24 11 BTNC 19_XT_CP8 14,97 16,10 15,57 15,55 0,57 1,57 1,70 Đạt 15,55 0,33 Không đạt - 12 BTNC 19_XT_CP10 12,25 13,60 13,00 12,95 0,68 1,87 1,70 Loại kết quả 13,30 0,39 mẫu 1 13 BTNC 19_XT_CP11 17,30 16,91 16,21 16,81 0,55 1,53 1,70 Đạt 16,81 0,32 14 BTNC 19_XT_CP12 14,47 14,78 13,67 14,31 0,57 1,59 1,70 Đạt 14,31 0,33 15 BTNC 19_ĐD_CP7 11,07 10,10 9,94 10,37 0,61 1,69 1,70 Đạt 10,37 0,35 16 BTNC 19_ĐD_CP8 14,63 14,02 14,69 14,45 0,37 1,03 1,70 Đạt 14,45 0,21 17 BTNC 19_ĐD_CP10 8,96 8,20 8,56 8,57 0,38 1,05 1,70 Đạt 8,57 0,22 18 BTNC 19_ĐD_CP11 10,63 11,31 10,74 10,89 0,37 1,01 1,70 Đạt 10,89 0,21 19 BTNC 19_ĐD_CP12 13,46 12,90 12,84 13,07 0,34 0,95 1,70 Đạt 13,07 0,20 20 BTN_R19_XT_CP13 8,06 7,59 7,90 7,85 0,24 0,66 1,70 Đạt 7,85 0,14 Không đạt - 21 BTN_R19_ĐD_CP13 7,19 8,10 6,72 7,34 0,70 1,94 1,70 Loại kết 7,65 0,41 quả mẫu 3 73 Bảng 3.8. Đánh giá độ chụm của độ dẻo các mẫu BTN: Độ dẻo Độ dẻo (mm) Tính tóan Giới trung bình Sai số TT Ký hiệu mẫu hạn Kết luận tính toán chuẩn 1 2 3 Xtb Sr r [r] (mm) 1 BTNC 12,5_XT_CP1 3,10 3,30 2,90 3,10 0,20 0,55 0,70 Đạt 3,10 0,12 2 BTNC 12,5_XT_CP2 3,30 2,90 3,35 3,18 0,25 0,68 0,70 Đạt 3,18 0,14 3 BTNC 12,5_XT_CP3 3,70 3,55 3,42 3,56 0,14 0,39 0,70 Đạt 3,56 0,08 4 BTNC 12,5_XT_CP4 4,05 4,31 3,96 4,11 0,18 0,50 0,70 Đạt 4,11 0,10 5 BTNC 12,5_XT_CP5 3,57 3,43 3,10 3,37 0,24 0,67 0,70 Đạt 3,37 0,14 6 BTNC 12,5_XT_CP6 2,83 2,93 3,22 2,99 0,20 0,56 0,70 Đạt 2,99 0,12 7 BTNC 12,5_ĐD_CP2 3,60 3,44 3,75 3,60 0,16 0,43 0,70 Đạt 3,60 0,09 8 BTNC 12,5_ĐD_CP3 3,72 3,34 3,46 3,51 0,19 0,54 0,70 Đạt 3,51 0,11 9 BTNC 12,5_ĐD_CP4 3,51 3,97 3,71 3,73 0,23 0,64 0,70 Đạt 3,73 0,13 10 BTNC 19_XT_CP7 2,95 3,40 3,20 3,18 0,23 0,62 0,70 Đạt 3,18 0,13 11 BTNC 19_XT_CP8 3,03 3,25 2,80 3,03 0,23 0,62 0,70 Đạt 3,03 0,13 Không đạt 12 BTNC 19_XT_CP10 3,75 3,27 3,17 3,40 0,31 0,86 0,70 - Loại kết 3,22 0,18 quả mẫu 1 13 BTNC 19_XT_CP11 2,66 3,01 2,56 2,74 0,24 0,65 0,70 Đạt 2,74 0,14 14 BTNC 19_XT_CP12 3,58 3,62 3,19 3,46 0,24 0,66 0,70 Đạt 3,46 0,14 15 BTNC 19_ĐD_CP7 3,50 3,92 3,70 3,71 0,21 0,58 0,70 Đạt 3,71 0,12 16 BTNC 19_ĐD_CP8 3,45 3,70 3,30 3,48 0,20 0,56 0,70 Đạt 3,48 0,12 17 BTNC 19_ĐD_CP10 3,60 4,03 3,74 3,79 0,22 0,61 0,70 Đạt 3,79 0,13 18 BTNC 19_ĐD_CP11 3,54 3,99 3,87 3,80 0,23 0,65 0,70 Đạt 3,80 0,13 19 BTNC 19_ĐD_CP12 3,75 3,26 3,41 3,47 0,25 0,70 0,70 Đạt 3,47 0,14 20 BTN_R19_XT_CP13 3,60 3,75 3,95 3,77 0,18 0,49 0,70 Đạt 3,77 0,10 21 BTN_R19_ĐD_CP13 3,40 3,31 3,55 3,42 0,12 0,34 0,70 Đạt 3,36 0,07 Nhận xét: - Kết quả tính toán cho thấy hầu hết các tổ mẫu thí nghiệm đạt yêu cầu về độ lặp lại, tức là thỏa mãn yêu cầu về độ chụm. Như vậy, kết quả thí nghiệm của các mẫu không chênh lệch nhau nhiều và kết qủa thí nghiệm là đủ tin cậy. - Các mẫu không thỏa mãn yêu cầu về độ lặp lại (BTNC 19_XT_CP10 không thỏa mãn độ lặp lại về độ ổn định Marshall và độ dẻo, BTN_R19_ĐD_CP14 không thỏa mãn độ lặp lại về độ ổn định Marshall), tác giả đã tiến hành loại bỏ kết quả thí nghiệm của mẫu có giá trị chệnh lệch lớn so với giá trị trung bình của tổ mẫu đó. 74 - Ngoài ra, tác giả còn đánh giá độ chụm kết quả thí nghiệm BTN theo tiêu chuẩn của Mỹ (ASTM D6927 – 15) [51]: kết quả cũng tương tự như đánh giá theo tiêu chuẩn châu Âu. 3.1.4.2. Phân tích thống kê kết quả thí nghiệm các chỉ tiêu cơ lý BTN: Trên cơ sở các số liệu đã thiết kế thực nghiệm DOE, tác giả sử dụng phần mềm Minitab để phân tích các số liệu thí nghiệm các chỉ tiêu cơ lý của BTN [29]. Kết quả phân tích được tổng hợp như sau (chi tiết thể hiện trong Phụ lục): a. Phân tích kết quả thí nghiệm độ ổn định Marshall: Đánh giá số dư kết quả thí nghiệm độ ổn định Marshall: đồ thị Hình 3.9. Hình 3.9. Đồ thị đánh giá số dư của độ ổn định Marshall Từ đồ thị, cho thấy: - Các số dư phân bố phù hợp với phân phối chuẩn; - Các điểm phân bố ngẫu nhiên, không theo quy luật nào chứng tỏ dữ liệu đã nhập không bị ảnh hưởng bởi các yếu tố thời gian và các yếu tố điều khiển có quy luật nào khác. Đánh giá các yếu tố ảnh hưởng chính đến độ ổn định Marshall: đồ thị Hình 3.10. Hình 3.10. Đồ thị đánh giá các yếu tố ảnh hưởng chính đến độ ổn định Marshall Từ đồ thị cho thấy, cả 3 yếu tố thí nghiệm (loại BTN, cỡ hạt danh định, loại cấp phối) đều ảnh hưởng đến độ ổn định Marshall, trong đó yếu tố loại BTN và loại cấp phối (đặc biệt là cấp phối thay đổi từ thô sang thô nhiều) là 2 yếu tố ảnh hưởng lớn nhất đến 75 độ ổn định Marshall (độ dốc lớn), cỡ hạt danh định ảnh hưởng ít hơn đến độ ổn định Marshall (độ dốc nhỏ). - Loại BTN: độ ổn định Marshall của BTN XT (14,7 kN) lớn hơn so với độ ổn định Marshall của BTN ĐD (12,17 kN). - Cỡ hạt danh định: độ ổn định Marshall của BTNC 12,5 (14,05 kN) lớn hơn so với độ ổn định Marshall của BTNC 19 (12,83 kN); - Loại cấp phối: trong 3 loại cấp phối sử dụng trong thực nghiệm, cấp phối thô có độ ổn định Marshall cao nhất. Đánh giá tương tác giữa các yếu tố thí nghiệm đến độ ổn định Marshall: đồ thị Hình 3.11. Hình 3.11. Đồ thị ảnh hưởng tương tác các yếu tố đến độ ổn định Marshall Từ đồ thị cho thấy, cả 3 yếu tố thí nghiệm (loại BTN, cỡ hạt danh định, loại cấp phối) đều có ảnh hưởng tương tác với nhau: - Loại BTN và cỡ hạt danh định có ảnh hưởng tương tác đáng kể lẫn nhau: độ ổn định Marshall của BTN XT tăng (từ 14,6 kN đến 14,8 kN), độ ổn định Marshall của BTN ĐD giảm (từ 13,5 kN còn 10,8 kN) khi cỡ hạt danh định thay đổi từ 12,5 mm thành 19mm; - Ảnh hưởng tương tác giữa loại BTN và loại cấp phối: độ ổn định Marshall của BTN XT tăng (từ 15,53 kN đến 17,1 kN), độ ổn định Marshall của BTN ĐD giảm (từ 14,2 kN còn 13,7 kN) khi cấp phối thay đổi từ không thô sang thô. Khi cấp phối thay đổi từ thô sang thô nhiều thì sự thay đổi độ ổn định Marshall của BTN XT và BTN ĐD là gần như sau (song song với nhau trên đồ thị). Như vậy, loại BTN và loại cấp phối có ảnh hưởng tương tác đáng kể lẫn nhau khi thay đổi cấp phối từ không thô sang thô

File đính kèm:

luan_an_nghien_cuu_kha_nang_su_dung_cot_lieu_xi_thep_de_san.pdf

luan_an_nghien_cuu_kha_nang_su_dung_cot_lieu_xi_thep_de_san.pdf 4. Trang thong tin nhung dong gop moi cua luan an (VN + Eng).docx

4. Trang thong tin nhung dong gop moi cua luan an (VN + Eng).docx 3.Tom tat_Luan an_NCS Nguyen Van Du (Tienh Anh).pdf

3.Tom tat_Luan an_NCS Nguyen Van Du (Tienh Anh).pdf 2.Tom tat_Luan an_NCS Nguyen Van Du (Tieng Viet).pdf

2.Tom tat_Luan an_NCS Nguyen Van Du (Tieng Viet).pdf