Luận án Nghiên cứu ảnh hưởng ống phun trong tua bin tăng áp đến công suất động cơ diesel tàu thủy

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu ảnh hưởng ống phun trong tua bin tăng áp đến công suất động cơ diesel tàu thủy", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu ảnh hưởng ống phun trong tua bin tăng áp đến công suất động cơ diesel tàu thủy

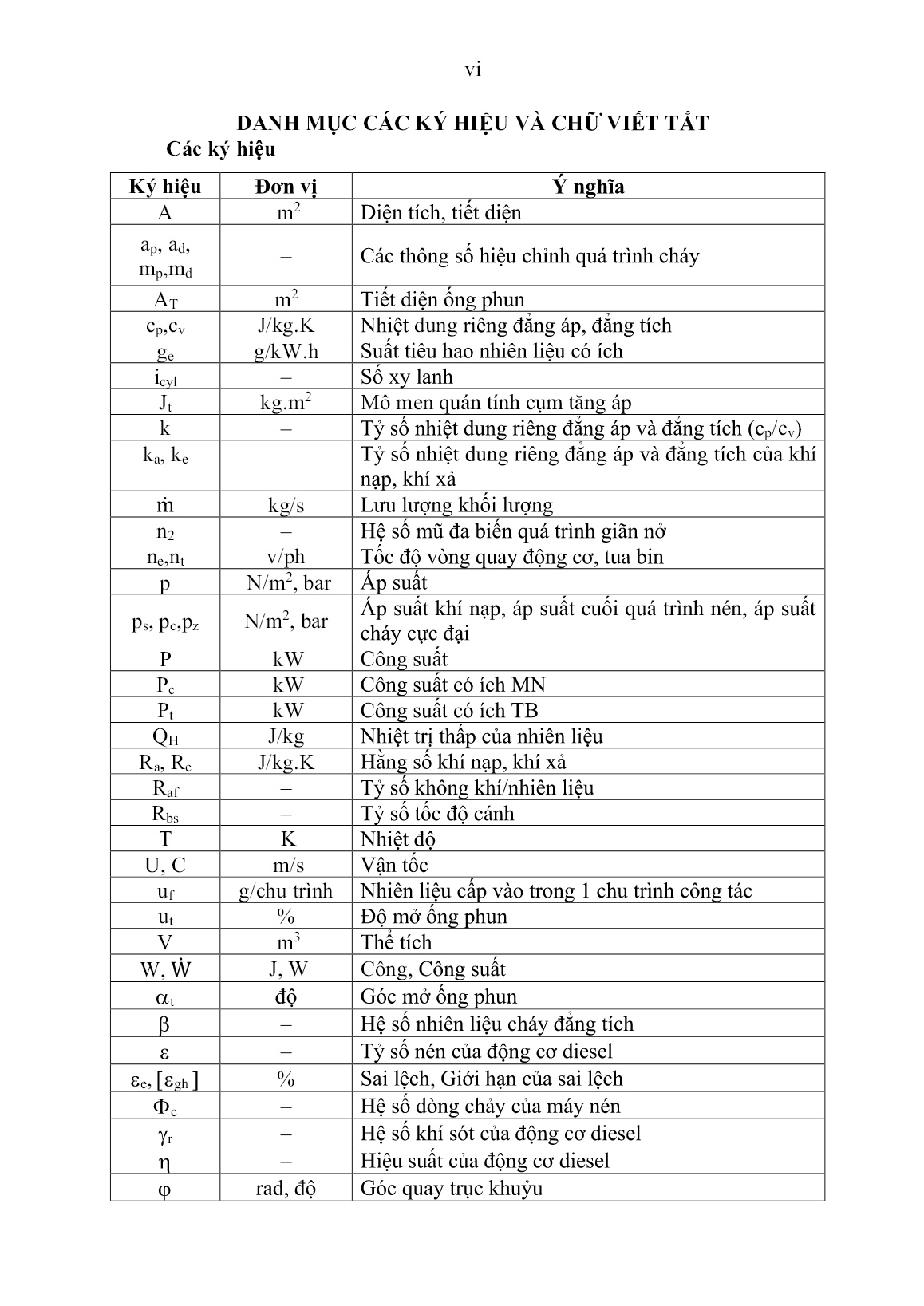

.55) – U3 là vận tốc tiếp tuyến tại đầu cánh tua bin, U3 = tr3 Hình 2.7 mô tả sơ đồ thuật toán để mô phỏng công suất tua bin theo (2.56). Bắt đầu Ước lượng các hệ số Mô hình tiết diện AT Mô hình góc dẫn hướng t Mô hình hiệu suất Mô hình lưu lượng Mô hình vận tốc C3’ Công suất Pt Kết thúc Hình 2.7. Sơ đồ thuật toán xác định công suất tua bin hướng kính 48 2.4.2. Mô hình nhiệt động dòng khí qua tua bin hướng trục 2.4.2.1.Mô hình dòng khí qua tua bin hướng trục a. Tam giác vận tốc của dòng khí qua tua bin hướng trục (Hình 2.8) Hình 2.8 trình bày hướng chuyển động của dòng khí và các tam giác vận tốc của dòng khí xả qua ống phun và tua bin hướng trục. Hình 2.8. Hướng chuyển động của dòng khí qua tua bin hướng trục [40] C, W, Cr lần lượt biểu thị là vận tốc tuyệt đối, vận tốc tương đối, vận tốc hướng kính; U là vận tốc dài cánh tua bin; C là hình chiếu vận tốc tuyệt đối lên phương tiếp tuyến; các chỉ số 3, 3’, 4 biểu thị vị trí vận tốc tại vào cửa vào ống phun, cửa ra ống phun, cửa ra cánh tua bin. Mô men sinh ra trên cánh tua bin được xác định qua lưu lượng và vận tốc như sau: +=mt (C3 ' r 3 C 4 r 4 ) (2.57) Đối với tua bin hướng trục r3=r4 (Hình 2.8), do đó: +=mtr3 ( C 3 ' C 4 ) (2.58) Năng lượng chuyển hóa trên tầng cánh tua bin được xác định từ mô men sinh ra trên trục quay, như biểu thức sau: 49 Wt= m t r3()() C 3 ' + C 4 = mU t C 3 ' + C 4 (2.59) Wtt= mU( C3 ' sin 3 ' + C 4 sin 4 ) (2.60) =mUt ( C r3 'tg 3 ' + C r 4 tg 4 ) Hệ số phản kích RN được sử dụng để xây dựng biểu thức công suất tua bin được định nghĩa bằng tỷ số sau [40]: hh3 '− 4 RN = (2.61) hh34− Trong đó h3, h3’, h4 lần lượt là entanpi của dòng khí tại cửa vào của ống phun, cửa vào cánh tua bin, và cửa ra cánh tua bin. Theo [40], thành phần vận tốc hướng kính Cr3=C3’=Cr4=Cr, do đó: h3− h 4 = UCr () tg 3 ' + tg 4 (2.62) 1 h− h = C2() tg 2 − tg 2 (2.63) 3 ' 42 r 4 3 ' Từ (2.61), (2.62), (2.63) xác định hệ số phản kích RN, như sau: h3 '− h 4 Cr RN= =() tg 4 − tg 3 ' (2.64) h34− h2 U Mặt khác, tg3 ' =()/ C 3 ' − U Caa = tg 3 ' − U C , biểu thức (2.64) trở thành 1 C RN= +r () tg − tg (2.65) 22U 4 3 ' Theo [40], hệ số phản kích được lựa chọn bằng 50%, theo biểu thức (2.65), 3’=4; do đó các véc tơ vận tốc được trình bày lại như sau: Hình 2.9. Tam giác vận tốc dòng khí qua tua bin hướng trục [40] 50 Dòng khí ra khỏi cánh tua bin theo phương hướng trục C4=0, từ biểu thức (2.60) và (2.65), hệ số phản kích và năng lượng được xác định lại như sau: 1 C RN= −r tg (2.66) 22U 4 Wt= mUC t3 'sin 3 ' = mUC t 3 ' sin t (2.67) b. Hiệu suất tua bin hướng trục Hình 2.10 trình bày đồ thị quan hệ entanpy – entropy (h–s) của dòng khí qua tua bin hướng trục. Hình 2.10. Đồ thị h–s của dòng khí đi qua tua bin hướng trục [40] Hiệu suất tua bin được xác định từ đồ thị h–s ở Hình 2.10, như sau: T 1 − 4t h−− h T T T =3t 4 t = 3 t 4 t = 3 t t k −1 h−− h T T e (2.68) 3t 4 s 3 t 4 s k p e 1 − 4 p 3t Với ke là tỷ số nhiệt dung riêng đẳng áp/đẳng tích của khí xả. 2.4.3. Mô hình nhiệt động dòng khí đi qua ống phun trong tua bin 2.4.3.1.Thay đổi áp suất của dòng khí qua ống phun (Hình 2.11) Giả thiết dòng chảy qua ống phun không sinh công cơ học [22]. Trong quá trình dòng khí chuyển động trong ống phun thì các dạng nội năng của dòng khí tự chuyển hóa, áp năng giảm dần, động năng tăng lên. Biểu hiện của nó là áp suất 51 khí giảm và vận tốc dòng khí dần tăng lên. Diễn biến áp suất này tùy thuộc vào sự giảm dần của tiết diện lưu thông trong ống phun và vận tốc dòng khí. Khi vận tốc dòng khí bằng vận tốc âm thanh, tỷ số áp suất trước và sau ống phun =t, noz pp 3'/ 3 sẽ đạt giá trị tới hạn như xác định theo biểu thức (2.69) [22] ke k +1 2 e = (2.69) t, gh k + 1 e Hình 2.11 và hình 2.13 trình bày diễn biến áp suất và biến đổi entanpi của dòng khí chuyển động trong ống phun. Hình 2.11. Sự thay đổi áp suất của Hình 2.12. Đồ thị h–s của dòng khí qua dòng khí qua ống phun ống phun Nếu =t, noz 1 thì không có độ chênh áp, không có lưu thông dòng chảy trong ống phun. Nếu t, gh < t, noz <1 thì dòng chảy qua ống phun giảm áp từ p3→p3’. Trong trường hợp (trạng thái tới hạn), dòng chảy trong ống phun đạt trạng thái “choke – nghẽn”, tại đó lưu lượng dòng chảy không thể tăng lên được nữa dù độ chênh áp giữa trước và sau ống phun tăng lên. Hiện tượng “nghẽn” này có thể xảy ra ở một điểm bất kỳ nào trong không gian dòng chảy tùy thuộc vào kết cấu cơ khí bao quanh dòng. Trong TBTA người ta dùng ống phun thu hẹp dần, nên hiện tượng “nghẽn” thường xảy ra ở đầu ra của ống phun. Tương tự như vậy ở đầu ra của rãnh cánh công tác tầng tua bin cũng 52 xảy ra hiện tượng này vì thực tế các rãnh cánh tầng tua bin đều có một “độ phản kích” nhất định. Với máy nén ly tâm và hướng trục hiện tượng nghẽn dòng cũng hay xảy ra ở cửa ra của tầng máy nén. 2.4.3.2. Tỷ số áp suất của dòng khí qua ống phun Tỷ số giữa áp suất trước và áp suất sau ống phun t, noz được xác định như biểu thức (2.70). p3 '=+ a 1 p 3 a 2 p3' a 2 (2.70) t,1 noz = =a + pp33 2 2 Trong đó p3(N/m ), p3’ (N/m ) – lần lượt là áp suất trước và sau ống phun; a 1, a 2 – các hệ số hiệu chỉnh. 2.4.3.3. Hiệu suất nhiệt ống phun Hình 2.12 trình bày đồ thị h–s (entanpy – entropy) của dòng khí qua ống phun trong tua bin tăng áp. Trạng thái 3, 3’ lần lượt tương ứng với vị trí cửa vào và cửa ra của ống phun. Quá trình giãn nở 3→3’, tương ứng với quá trình giãn nở đoạn nhiệt, quá trình 3→3’s, tương ứng với quá trình giãn nở đẳng entropy. Với giả thiết quá trình chuyển động qua ống phun ổn định và không có trao đổi nhiệt với bên ngoài, h3t=h3’t. Hệ số tổn thất entanpy sẽ là: 2(hh− ) c = 3 ' 3 's 2 (2.71) C3' Hệ số khác biệt vận tốc giữa quá trình giãn nở đoạn nhiệt và quá trình đẳng entropy của dòng khí trong ống phun được xác định như sau: C 3' cv, noz = (2.72) C 3's Trong đó C3’, C3’s tương ứng là vận tốc tại cửa ra ứng với quá trình giãn nở đoạn nhiệt và quá trình giãn nở đẳng entropy của ống phun. Hiệu suất nhiệt ống phun được xác định như sau: 1 2 t,, noz = p = pc v noz (2.73) 1 + c Trong đó p – hiệu suất quá trình đa biến của ống phun. 53 2.5. Quan hệ tua bin và máy nén 2.5.1. Cân bằng năng lượng tua bin – máy nén Trong cụm TB–MN thì tầng tua bin và tầng máy nén cùng được lắp đặt trên một hệ trục, TB đóng vai trò thiết bị sinh công, MN đóng vai trò thiết bị tiêu thụ (Hình 2.7). Công từ tua bin để truyền năng lượng sang cho dòng không khí nạp vào động cơ. Hình 2.13. Mối quan hệ TB–MN Phương trình cân bằng năng lượng TB-MN theo định luật 2 Newton [40] : d P − P t= m t c (2.74) dt Jtt Trong đó Pt(kW) và Pc (kW) tương ứng là công suất TB và MN, m(–) là 2 hiệu suất cơ khí của trục TB–MN; Jt (kg.m ) là mô men quán tính của cụm TB– MN; t(rad/s) là tốc độ quay của tua bin. 2.5.2. Tổn thất ma sát trên trục tua bin – máy nén Tổn thất ma sát trên trục TB–MN phụ thuộc vào tốc độ tua bin và chế độ bôi trơn, làm mát của trục và các ổ đỡ. Trong phạm vi luận án, mô hình toán của tổn thất ma sát chỉ xét đến tốc độ tua bin nt(v/ph). Biểu thức công suất tổn thất ma sát theo thực nghiệm của [96], như sau: (2.75) P= c + c3 p − p n2 m( r1 t 1 3 2 ) t Trong đó: cr1 là hệ số tổn thất ma sát ở ổ đỡ của trục; ct1 hệ số tổn thất ma sát ổ chặn dọc trục; p3 là áp suất khí trước tua bin; p2 là áp suất sau máy nén. –10 –14 Trong thực nghiệm của [96] thì cr1=6.957.10 ; ct2=2.357 .10 . 54 2.6. Phối hợp công tác động cơ và tua bin tăng áp Hình 2.14 trình bày mối quan hệ công tác giữa động cơ và tua bin tăng áp. Hình 2.14. Phối hợp công tác giữa MDE và TBTA Các ký hiệu trong Hình 2.14 như sau: MDE–Động cơ diesel tàu thủy, TB: tua bin; MN–Máy nén; OP–Ống phun; ps, Ts– lần lượt là áp suất và nhiệt độ trước xy lanh động cơ; pe, Te– lần lượt là áp suất và nhiệt độ sau xy lanh động cơ; p3, p4, T3, T4– lần lượt là áp suất, nhiệt độ trước và sau tua bin; p1, p2, T1, T2 –lần lượt là áp suất, nhiệt độ trước và sau máy nén. Ở các chế độ công tác ổn định thì về cơ bản sự phù hợp giữa động cơ và tua bin tăng áp là ở chỗ lưu lượng khí sau máy nén tăng áp bằng với lưu lượng khí yêu cầu của động cơ. Trên Hình 2.14 cho thấy: Khí xả từ ống góp chuyển động qua ống phun, truyền năng lượng cho cánh tua bin và được chuyển hóa thành công của trục tua bin – máy nén. Công trục tua bin – máy nén được chuyển hóa thành năng lượng của dòng khí nạp. Dòng khí nạp này được dùng để đốt cháy với lượng nhiên liệu phun vào buồng đốt của động cơ và sản sinh công suất có ích trên trục động cơ Pw. Dòng khí xả ra khỏi xy lanh động cơ được ống góp đưa trở lại tua bin tăng áp để tạo năng lượng cung cấp cho khí nạp. Đây là một vòng chuyển đổi năng lượng cơ bản của hệ diesel–TBTA. Mô hình toán học được xây dựng sẽ có đánh giá tác động của tiết diện và góc dẫn hướng của ống phun đến hoạt động chung của TBTA và động cơ. Từ đó xác định tiết diện và góc dẫn hướng ống phun thích hợp. 55 Lưu lượng khí nạp cung cấp cho xy lanh. Áp suất trước xy lanh ps được xác định từ phương trình trạng thái khí: d RTa s dm ei ps = (2.76) dt Vim dt 0 Trong đó Ra(kJ/kg.K) – hằng số khí nạp; Ts( K) – nhiệt độ khí nạp; Vim (m3)– thể tích ống góp khí xả. Lưu lượng khí nạp mei cần thiết cho một chu trình công tác của một xy lanh động cơ diesel 4 kỳ được xác định như phương trình (2.77) [57]: ps Vde n m=ei ηv (2.77) 120Ra Ts 2 Trong đó ps(N/m ), Ts(K) – áp suất và nhiệt độ trước xu páp nạp; Ra (kJ/kg) 3 – hằng số khí nạp, Vd(m ) – dung tích xy lanh, ne(v/ph) – tốc độ vòng quay; v(–) – hệ số nạp. Lưu lượng nhiên liệu cung cấp cho động cơ, mf (kg/s) được tính theo [37]: u n i m = f e cyl (2.78) f 120 Trong đó icyl (–) là số xy lanh động cơ, uf (kg/chu trình) là lượng nhiên liệu cung cấp trong một chu trình/xy lanh. Lưu lượng dòng khí xả ra khỏi xy lanh, meo (kg/s): meo=+ m ei m f (2.79) Từ phương trình trạng thái khí lý tưởng, ta xác định được áp suất khí xả sau xy lanh: d RTe e dm eo pe = (2.80) dt Vem dt 0 3 Trong đó Re(kJ/kg.K) – hằng số khí xả; Te( K) – nhiệt độ khí xả; Vem (m )– thể tích ống góp khí xả. Việc giải các phương trình (2.76) ÷ (2.80) để xác định áp suất khí nạp và áp suất khí xả và là các biến đầu vào của động cơ và tua bin tăng áp trong mô hình tổng thể ở Hình 3.3. 56 2.7. Các chỉ tiêu công tác của động cơ Công chỉ thị của một chu trình công tác là phần năng lượng truyền được từ khí cháy đến piston trong một chu trình công tác [57], tính theo biểu thức sau: W= pdV (2.81) i cycle Công suất chỉ thị Pi(kW) là công chỉ thị sinh ra trong một đơn vị thời gian. Công suất có ích Pw là công suất sản sinh được trên trục động cơ dùng để lai máy công tác bên ngoài (máy phát điện, máy bơm, chân vịt v.v.). Với động cơ 4 kỳ, có số xy lanh icyl, tốc độ vòng quay ne, công suất chỉ thị Pi và công có ích Pw được tính theo biểu thức (2.82) và (2.83) Pi =i cyl .W i .n e /120 (2.82) (2.83) Pw=− P i P f Trong đó icyl (–) là số xy lanh; ne(v/ph) là tốc độ vòng quay; Pf (kW) là tổng công suất ma sát của động cơ. 2 Áp suất ma sát trung bình pf (kN/m ) của động cơ diesel có đường kính xy lanh từ 100 mm ÷140mm, được xác định theo biểu thức thực nghiệm của [57] như phương trình (2.84): n (2.84) p= c + ce + c U2 f f 0 f11000 f 2 p Trong đó, ne(v/ph) là tốc độ vòng quay của động cơ; (m/s) là vận tốc trung bình của piston; cf0, cf1, cf2 là các hệ số hiệu chỉnh, đối với động cơ, cf0=75 kPa, cf1=48, cf2=0,4. Đối với động cơ diesel có đường kính xy lanh lớn hơn 140mm, áp suất trung bình pf xác định theo biểu thức thực nghiệm của [60] như sau: pfp=+ 0,089 0,011U (2.85) Từ biểu thức (2.84) và (2.85), công suất ma sát Pf(kW) được tính như sau: p .V .n .i P = f d e cyl (2.86) f 2 2 Áp suất có ích trung bình pe (kN/m ) trong một xy lanh của động cơ diesel Up 4 kỳ được tính theo (2.87): 57 Pww 4P pe == (2.87) icyl .V d .n e i cyl .A p .U p 3 2 Trong đó Vd(m ) là thể tích công tác xy lanh; Ap(m ) là diện tích đỉnh piston được tính bằng diện tích mặt cắt ngang xy lanh, Up (m/s) là tốc độ trung bình của piston. Mô men xoắn có ích của động cơ diesel 4 kỳ là đại lượng đánh giá khả năng thực hiện công của động cơ [27], được xác định như sau: pe =e (2.88) 4V d Suất tiêu hao nhiên liệu có ích ge(g/kW.h) thể hiện lượng tiêu thụ nhiên liệu của động cơ trong một giờ để tạo ra được 1kW công suất có ích trên trục. Đại lượng ge đánh giá hiệu suất chuyển đổi năng lượng từ hóa năng của nhiên liệu thành công suất động cơ, đây là một chỉ tiêu quan trọng dùng để đánh giá tính kinh tế của động cơ và được xác định theo biểu thức (2.89) mf ,h ge = (2.89) Pw Trong đó mf ,h(g/h) là lượng nhiên liệu tiêu thụ trong 1 giờ của động cơ. Trong mô phỏng cho động cơ mới thì mf được xác định dựa trên tài liệu thử nghiệm được cung cấp bởi nhà sản xuất động cơ [69]. 2.8. Phương pháp xử lý số liệu trong mô phỏng và thực nghiệm Phương pháp xử lý các số liệu trong mô phỏng và thực nghiệm dựa trên nguyên lý hồi quy và phương pháp giá trị bình phương trung bình nhỏ nhất. Mô hình hồi quy đa thức bậc m có dạng như sau [44] [70] : 2 m yi=+0 1 x i + 2 x i +... + n x i + i (i=1,2,...,n) (2.90) Hàm hồi quy viết dạng ma trận như phương trình (2.91). y 1xx ... m 1 11 0 1 y 1xx ... m 2 22 1 2 = + (2.91) ... . . ... . y 1xxnm ... n nn m n Các hệ số xác định bằng phương pháp bình phương tối thiểu [44] như sau: =ˆ ()XTT X−1 X yˆ (2.92) 58 Hệ số chính xác của mô hình hồi quy R2. Dùng để đánh giá mức độ chính xác của mô hình hồi quy [44], được xác định bởi biểu thức (2.93) n (2.93) y22− n() y i R12 =−i=1 n ()yy− ˆ 2 i i=1 Do đó 0 R2 1, R2 càng tiệm cận 1 thì độ chính xác mô hình càng cao. Trong luận án, đa thức hồi quy bậc 2 (m=2) được sử dụng để xử lý các kết quả mô phỏng và thực nghiệm, hệ số chính xác của mô hình hồi quy R2 đều lớn hơn 0.98 (98%) 2.9. Kết luận chương 2 Trên cơ sở lý thuyết động cơ đốt trong, chương 2 đã xây dựng cơ sở lý thuyết cần dùng cho mô phỏng và thực nghiệm của luận án. Các nội dung chính đã đạt được như sau: – Tổng hợp được cơ sở lý thuyết cho mô phỏng các quá trình công tác tổ hợp động cơ diesel và tua bin tăng áp, bao gồm các quá trình nhiệt động, quá trình phối hợp công tác ở các chế độ của hai thành phần cơ bản là động cơ và tua bin tăng áp. – Lựa chọn mô hình cháy và mô hình truyền nhiệt để xây dựng mô hình mô phỏng động cơ diesel, phù hợp với đối tượng nghiên cứu. Các hệ số của mô hình được hiệu chỉnh dựa trên nguyên lý hồi quy và phương pháp bình phương tối thiểu. – Xác lập biểu thức công suất tua bin dựa trên hai biến số: góc dẫn hướng và tiết diện ống phun. Từ đó tích hợp nó vào trong tổng thể mô hình động cơ làm cơ sở để xác định ảnh hưởng của ống phun đến công suất và các chỉ tiêu kỹ thuật cơ bản của động cơ. Các kết quả đã đạt được trong chương 2 sẽ được dùng trong mô phỏng và thực nghiệm được tiến hành tại chương 3 và chương 4. 59 Chương 3. MÔ PHỎNG ẢNH HƯỞNG CỦA ỐNG PHUN TRONG TUA BIN TĂNG ÁP ĐẾN CÔNG SUẤT VÀ CÁC CHỈ TIÊU KỸ THUẬT ĐỘNG CƠ DIESEL TÀU THỦY ĐANG KHAI THÁC Giới thiệu Mô phỏng quá trình công tác của tổ hợp động cơ diesel tàu thủy có tua bin tăng áp là quá trình tính toán, thí nghiệm số trên máy tính dựa trên các mô hình toán được đưa ra ở chương 2. Phần mềm lập trình mô phỏng được dùng là Matlab, với giao diện thiết lập trên Matlab/Guide, các quá trình và các mối liên hệ được mô phỏng bằng Matlab/Simulink. Độ chính xác của mô phỏng được hiệu chỉnh và đánh giá khi so sánh với các kết quả thử nghiệm động cơ, từ hồ sơ kỹ thuật được cung cấp bởi nhà sản xuất. Độ chính xác còn được đánh giá qua so sánh kết quả mô phỏng với kết quả thực nghiệm trong phòng thí nghiệm và các dữ liệu ghi nhận được trong quá trình khai thác thực tế của động cơ diesel. Mục đích của chương 3: Thiết lập các sơ đồ khối và xây dựng phần mềm mô phỏng trong môi trường Matlab/Simulink, dùng để mô tả các quá trình công tác của tổ hợp động cơ – tua bin tăng áp. Trên cơ sở kết quả mô phỏng, khảo sát ảnh hưởng của ống phun đến các thông số kỹ thuật cơ bản, đặc biệt là công suất của động cơ. Từ đó xác định điểm tối ưu của ống phun đối với các chế độ làm việc của động cơ. Sơ đồ thuật toán dùng trong mô phỏng quá trình công tác tổ hợp động cơ – tua bin tăng áp Sơ đồ thuật toán mô phỏng này được thể hiện tại hình 3.1. Các giả thiết được mô tả trong phần 3.2.1; các điều kiện biên và các dữ liệu đầu vào được xác định ở phần 3.2.2. 3.2.1. Các giả thiết cho mô phỏng – Hỗn hợp chất công tác được coi là khí lý tưởng để áp dụng phương trình trạng thái pV=mRT và phương trình liên tục của dòng khí. – Nhiệt độ, áp suất khí trong ống góp khí nạp, khí xả được coi là đồng nhất tại một mặt cắt, chúng chỉ thay đổi theo thời gian. Bắt đầu Độ mở ống phun, ut Chế độ làm việc (%) ne(rpm), tải (%) Tham số đầu vào Góc dẫn Tiết diện hướng t AT Hiệu chỉnh tham số Lưu lượng TB Khối khí nạp Khối khí xả p Hiệu suất MN s Ts Hiệu suất TB Công suất TB Công suất MN Quá trình trao đổi khí 60 Lưu lượng MN Quá trình cháy Vận tốc dòng khí sau OP sai số>5% Kết quả thực Pw, pe, nghiệm pmax sai số 5% Hình 3.1. Sơ đồ thuật toán cho mô phỏng Kết thúc 61 3.2.2. Tham số đầu vào và điều kiện biên 3.2.2.1. Tham số đầu vào. Các tham số đầu vào cho chương trình mô phỏng bao gồm các dạng tham số sau: – Tham số kết cấu: Bao gồm các thông số kết cấu được trích xuất từ hồ sơ kỹ thuật của động cơ. – Các hằng số nhiệt động của chất khí và nhiệt trị thấp của nhiên liệu: Hằng số khí nạp (Ra)và khí xả (Re); Chỉ số nhiệt dung riêng đẳng tích, đẳng áp khí nạp và khí xả (cpa, cva, cpe, cpe); nhiệt trị thấp của nhiên liệu diesel (QHV). – Tham số khai thác: Khi mô phỏng cho động cơ mới, điều kiện môi trường lấy theo điều kiện thử nghiệm tại nhà máy, phù hợp với tiêu chuẩn ISO 3046– 1[83]. Khi mô phỏng cho động cơ đang khai thác thì các thông số môi trường được lấy từ điều kiện thực tế (trong phòng thí nghiệm hoặc buồng máy). – Tham số hiệu chỉnh: Là những thông số được hiệu chỉnh trong quá trình xây dựng mô hình để đạt được kết quả mô phỏng đúng với thực tế. (Phương pháp hiệu chỉnh các tham số được trình bày trong phần 3.2.2.2). Bảng 3.1. Danh sách thông số đầu vào cho mô phỏng TT Tên thông số đầu vào Đơn vị Dùng cho công thức Tham số kết cấu 1 Số xy lanh của động cơ – (2.10) 2 Đường kính xy lanh mm (2.10) 3 Hành trình piston mm (2.10) 4 Tỉ số nén của động cơ – (2.1), (2.5), (2.10) 5 Đường kính cánh tua bin m (2.34), (2.35), (2.22) 6 Đường kính cánh máy nén m (2.22), (2.30), (2.36) 2 7 Mô men quán tính cụm TB–MN, Jt kg.m (2.74) 2 8 Tiết diện lớn nhất của ống phun, AT m (2.44) 9 Góc dẫn hướng ống phun lớn nhất và rad (2.43) nhỏ nhất, t,max, t,min Hằng số nhiệt động của chất khí J/kg.K (2.1), (2.32), 10 Hằng số khí nạp R , hằng số khí xả R a e (2.33), (2.80) 11 Nhiệt dung riêng đẳng áp, đẳng tích J/kg.K (2.32), (2.41), (2.42) 62 TT Tên thông số đầu vào Đơn vị Dùng cho công thức của khí nạp và khí xả cpa, cpe, cva, cve Tham số hiệu chỉnh 12 Các thông số hiệu chỉnh quá trình – (2.9)÷(2.14) cháy ap,ad, mp, md, p, d 0 13 Nhiệt độ trung bình vách xy lanh, Tw K (2.20) 14 Hiệu suất cực đại TB – (2.38) 15 Hiệu suất cực đại MN – (2.39) 17 Hệ số hiệu chỉnh lưu lượng MN, c1, – (2.31) c2, c1, c2 18 Hệ số hiệu chỉnh lưu lượng TB, bi – (2.45

File đính kèm:

luan_an_nghien_cuu_anh_huong_ong_phun_trong_tua_bin_tang_ap.pdf

luan_an_nghien_cuu_anh_huong_ong_phun_trong_tua_bin_tang_ap.pdf 2.1.TomTatLuanAn_VN.pdf

2.1.TomTatLuanAn_VN.pdf 2.2.TomTatLuanAn_EN.pdf

2.2.TomTatLuanAn_EN.pdf