Luận án Nghiên cứu công nghệ hàn liên kết nhôm - Thép bằng quá trình hàn tig

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu công nghệ hàn liên kết nhôm - Thép bằng quá trình hàn tig", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu công nghệ hàn liên kết nhôm - Thép bằng quá trình hàn tig

như ảnh hưởng của các yếu tố công nghệ đến việc hình thành liên

kết hàn hybrid nhôm – thép, thông qua đó đã đề ra được các biện pháp kỹ thuật thích hợp

sử dụng trong quá trình hàn thử nghiệm ở chương 4.

Từ những nghiên cứu ở trên, có thể tóm lại rằng để hàn thành công nhôm với thép như

đề tài luận án đề cập, cần phối hợp và thực hiện triệt để 3 nhóm giải pháp kỹ thuật sau

đây:

Giải pháp về vật liệu: Chọn vật liệu hàn có thành phần hợp kim cao, vượt ra ngoài

vùng nhạy cảm với nứt (chọn dây hàn ER4043 – hệ hợp kim Al-Si có chứa 5%Si).

Giải pháp về kết cấu: Vát mép tấm thép ở góc độ phù hợp để tạo khả năng chảy loang

tốt của KLMH lên trên bề mặt của tấm thép. Tạo độ nhẵn và sạch triệt để bề mặt tấm thép,

trong quá trình hàn cần tránh hiện tượng ôxi hoá để nhằm mục đích giảm mức năng lượng

hoạt hóa, cải thiện tính thấm ướt và tạo độ ổn định cho quá trình tiếp xúc giữa hai kim loại

lỏng và rắn. Kẹp chặt chi tiết hàn bằng đồ gá và bảo đảm đúng kích thước khe hở hàn.

Giải pháp về công nghệ: Sử dụng quá trình hàn ít hydro (TIG). Sử dụng hiệu ứng bắn

phá catot bằng dòng hàn AC hoặc DC+. Làm sạch dầu mỡ bảo quản trên phôi, đặc biệt là

làm sạch triệt để mép hàn khỏi các lớp gỉ, bụi bẩn, bằng phương pháp cơ học (bàn chải

có sợi thép không gỉ, giấy ráp). Trong trường hợp này không dùng thuốc hàn vì phức tạp

trong khâu xử lý thuốc dư. Không sử dụng lớp phủ trung gian (Al hoặc Zn) vì các bất lợi

như đã phân tích ở phần tổng quan. Sử dụng năng lượng đường thấp, khống chế vũng hàn

nhỏ, hàn ở tốc độ cao. Kiểm soát chặt chẽ chu trình nhiệt hàn (nhiệt độ và thời gian

khuếch tán kim loại). Để hồ quang tập trung và tránh bị thổi lệch khi hàn bằng cách mài

đầu điện cực vonfram ở dạng nón cụt thay vì mài tròn như hàn nhôm thông thường.

Ba nhóm giải pháp này sẽ là cơ sở khoa học quan trọng áp dụng trong quá trình nghiên

cứu thực nghiệm ở chương 4 nhằm tạo ra được liên kết hàn hybrid nhôm – thép như đối

tượng nghiên cứu đã nêu trong phần mở đầu.

39

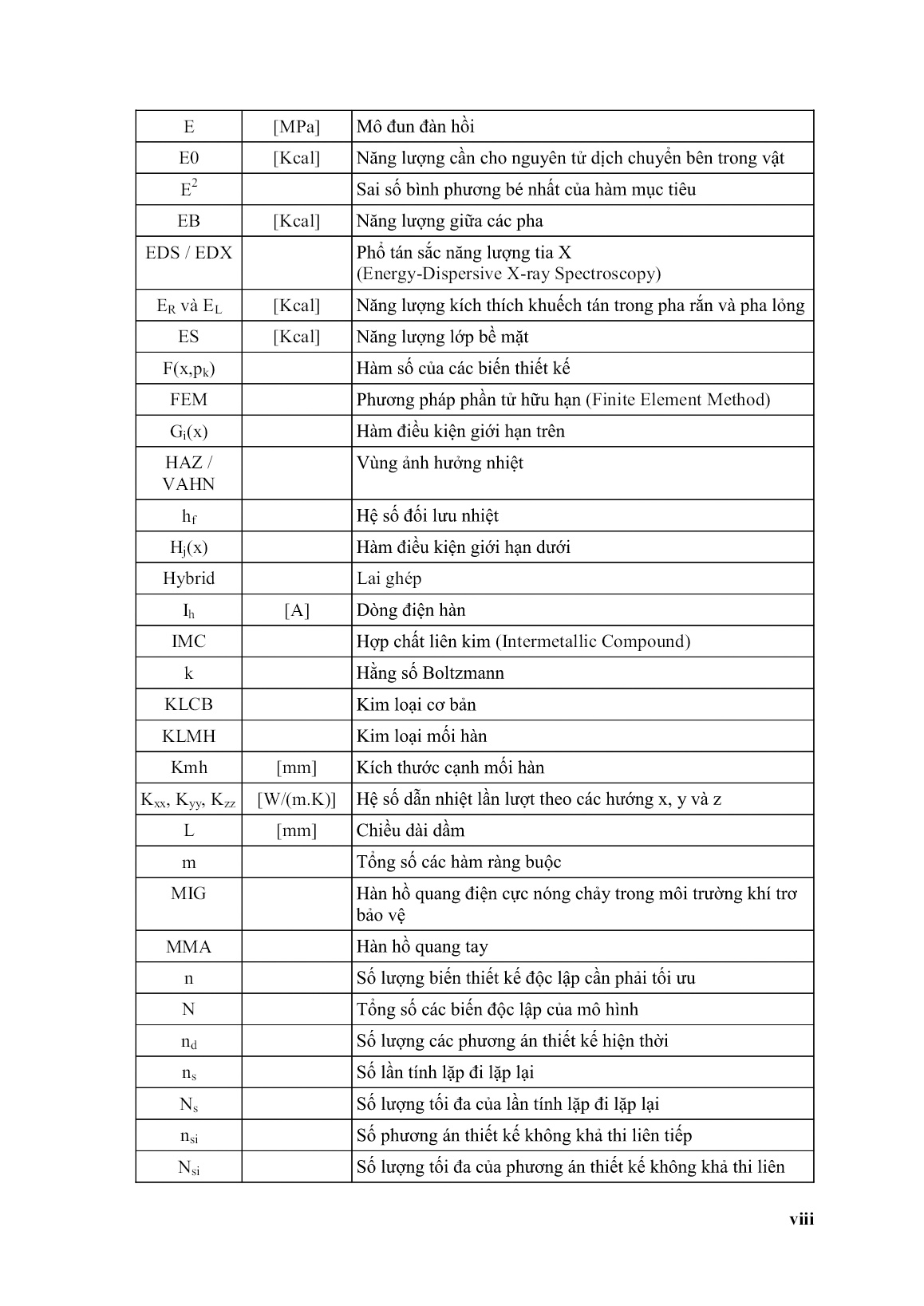

3. MÔ PHỎNG SỐ XÁC ĐỊNH CHẾ ĐỘ CÔNG NGHỆ HÀN TIG LIÊN

KẾT HYBRID NHÔM - THÉP DẠNG CHỮ T

Liên kết hàn hybrid nhôm – thép như đã mô tả là một bài toán mới, nên nếu chỉ tiến

hành nghiên cứu thực nghiệm đơn thuần thì sẽ mất rất nhiều thời gian và đặc biệt là chi phí

thực nghiệm. Số lượng thí nghiệm có thể phải lên tới hàng trăm, thậm chí tới hàng ngàn,

gây ra một sự tốn kém và lãng phí lớn.

Ưu thế của máy tính điện tử và khoa học mô phỏng là lợi ích biết và dự đoán trước được

các sự kiện sẽ xảy ra trong thực nghiệm, từ đó giúp chúng ta tìm ra được dải thông số công

nghệ thích hợp nhất để áp dụng trong thực nghiệm, giúp cho quá trình thực nghiệm nhanh

hội tụ đến đích và giảm được nhiều chi phí do không phải thực nghiệm ở vùng thông số

không thích hợp. Trên cơ sở đó tác giả sử dụng phương pháp nghiên cứu mô phỏng số quá

trình hàn TIG cho liên kết hybrid nhôm – thép trước khi tiến hành nghiên cứu thực nghiệm.

3.1. Mục đích

Các kết quả nghiên cứu trong chương 2 đã đưa ra nhận định rằng nhiệt độ và thời gian

khuếch tán kim loại là hai thông số cốt lõi quyết định đến quá trình hình thành liên kết hàn

hybrid nhôm – thép, do vậy chương này sẽ tìm cách chứng minh nhận định đó thông qua

đề xuất mô hình tính toán và mô phỏng quá trình hàn TIG liên kết hàn hybrid nhôm – thép

đã nêu để đưa ra các dự báo trước về trường nhiệt, chu trình nhiệt và thời gian khuếch tán

kim loại, đồng thời kết hợp với các kết quả nghiên cứu ở chương 2 sẽ tìm ra được dải

chế độ công nghệ hàn phù hợp cho quá trình thực nghiệm ở chương 4.

Nghiên cứu mô phỏng còn nhằm mục đích nắm bắt quá trình hàn một cách tổng quát và

trực quan, giảm nhiều các chi phí thử nghiệm do tránh được việc thực nghiệm ở các vùng

thông số không thích hợp.

3.2. Cơ sở lý thuyết và phương pháp nghiên cứu

3.2.1. Số hóa phương trình truyền nhiệt khi hàn

Trong hàn nóng chảy nói chung và hàn hồ quang nói riêng, quá trình truyền nhiệt trong

vật hàn là nguyên nhân của các vấn đề phát sinh trong đó (gồm các quá trình: nóng chảy,

biến đổi tổ chức, khuếch tán, tiết pha mới, gây ra ứng suất, biến dạng,). Mặt khác, theo

các kết quả nghiên cứu ở chương 2 thì các thông số quan trọng quyết định đến khả năng

hình thành liên kết hàn giữa KLMH và tấm thép CCT38 bao gồm độ sạch và nhẵn của bề

mặt tấm thép, nhiệt độ và thời gian khuếch tán kim loại. Trong đó nhiệt độ và thời gian

khuếch tán kim loại là hai thông số quyết định nhất, do vậy chúng ta cần phải nghiên cứu

về quy luật phân bố của trường nhiệt hàn trong liên kết hàn nghiên cứu.

Cơ sở của nghiên cứu quá trình truyền nhiệt xuất phát từ định luật thứ nhất của nhiệt

động lực học. Định luật này phát biểu rằng: năng lượng nhiệt được bảo tồn và được mô tả

bởi phương trình vi phân như sau [49]:

∂T T T

γ .c + {v} {L}T + {L} {q}= q (3.1)

∂t

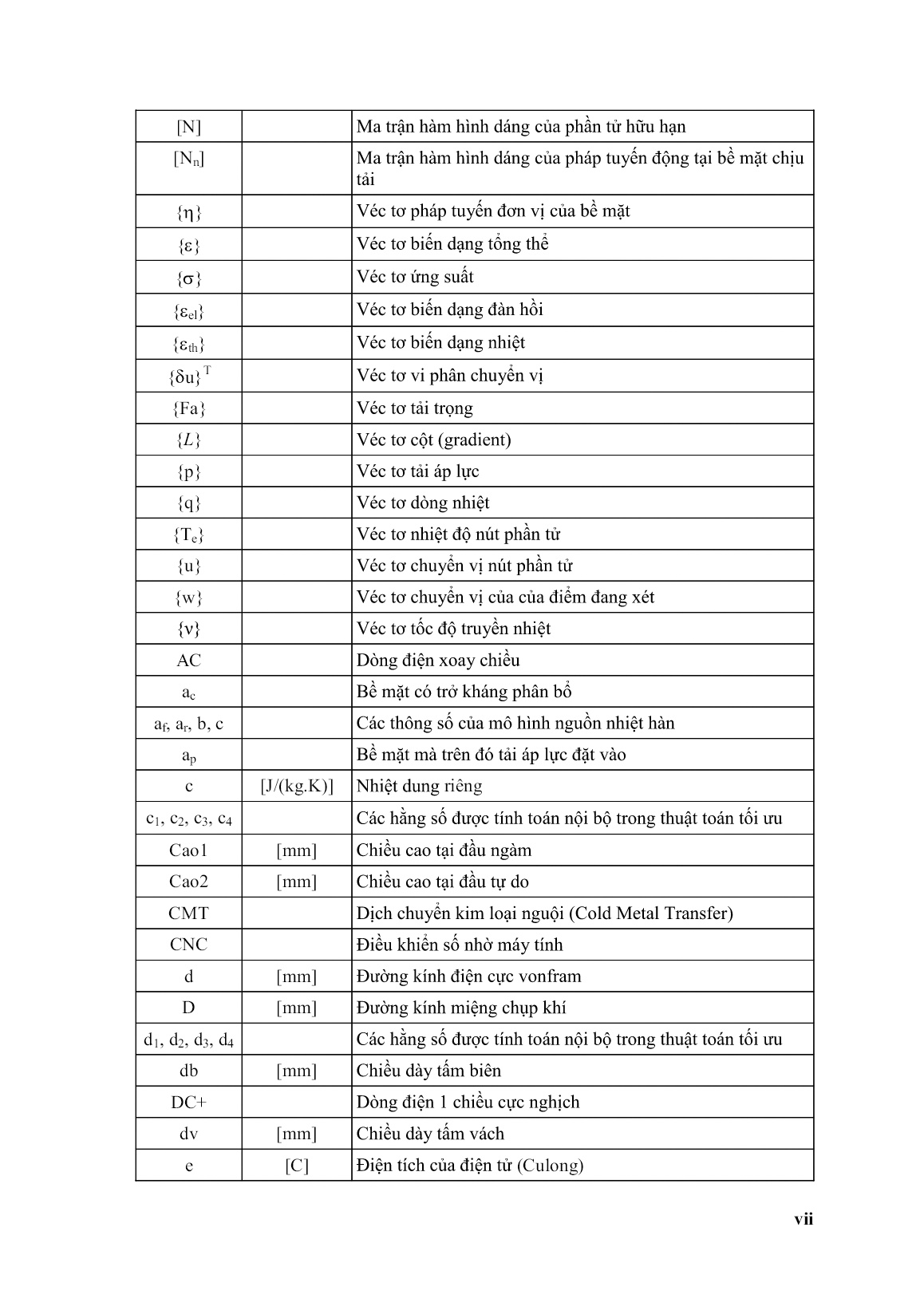

Ở đây: γ là khối lượng riêng của vật chất, c là nhiệt dung riêng, T là nhiệt độ (=T(x,y,z,t))

T

∂ ∂ ∂

{L}= , , T

∂ ∂ ∂ {v} = {v ,v ,v }

và t là biến thời gian. Ta ký hiệu: x y z là véc tơ cột (gradient), x y z là

véc tơ tốc độ truyền nhiệt, {q} là véc tơ dòng nhiệt và q là lượng nhiệt sinh ra của một

đơn vị thể tích.

Theo định luật Fourier [49], quan hệ giữa véc tơ dòng nhiệt và gradient nhiệt độ là:

{q}= −[K]{L}T (3.2)

40

K xx 0 0

=

[K] 0 K yy 0

0 0 K zz

Với , trong đó Kxx, Kyy, Kzz là các hệ số dẫn nhiệt lần lượt theo các

hướng x, y và z

Kết hợp các phương trình (3.1) và (3.2) ta được phương trình sau:

∂T T T

γ .c + {v} {L}T = {L} ([K]{L}T ) + q (3.3)

∂t

Đối với bài toán truyền nhiệt, chúng ta có 3 điều kiện biên như sau [48]:

a) Nhiệt độ xác định trên bề mặt S1:

T = T (3.4)

b) Dòng nhiệt truyền qua bề mặt xem xét S2 (dẫn nhiệt):

T

q = −{q} {η} (3.5)

q

Với {η} là véc tơ pháp tuyến đơn vị của bề mặt S2 và là dòng nhiệt truyền qua bề

mặt S2 đang xét.

c) Lượng nhiệt đối lưu và bức xạ qua bề mặt S3 (theo định luật làm mát Newton):

T

{q} {η}= h f (T −TB )

(3.6)

Với hf là hệ số đối lưu nhiệt, TB là nhiệt độ của môi trường và T là nhiệt độ trên bề

mặt của mô hình.

Chú ý rằng: dòng nhiệt mang dấu dương là dòng nhiệt đi vào trong mô hình (ngược hướng

với véc tơ pháp tuyến đơn vị của bề mặt đang xét {η}).

Kết hợp phương trình (3.2) với (3.5) và (3.6) ta được:

η T =

{ } [K]{L}T q (3.7)

{η}T [K]{L}T = h (T −T )

và f B (3.8)

Nhân phương trình (3.3) với vi phân nhiệt độ δT, rồi tích phân qua thể tích phần tử Ve,

và kết hợp với các phương trình (3.7) và (3.8) ta được:

∂T T T

γ .c.δT + {v} {L}T + {L} (δT )([K]{L}T )dV = δT.q.dS 2 + δT.h f .(TB − T )dS3 + δT.q.dVe (3.9)

∫ e ∫S ∫S ∫V

Ve ∂t 2 3 e

3.2.2. Xây dựng ma trận dòng nhiệt

Theo lý thuyết phần tử hữu hạn [50], nhiệt độ được xác định bởi công thức:

T = [N]T {T }

e (3.10)

Với: [N]=[N(x,y,z)] là ma trận hàm hình dáng về nhiệt độ của phần tử, còn {Te}={Te(t)} là

véc tơ nhiệt độ nút của phần tử. Từ đó suy ra:

∂T T

T = = [N] {Te }

∂t (3.11)

δT = {δT }T [N]

và e (3.12)

= T {L}T = [B]{T }

Ta ký hiệu ma trận: [B] {L}[N] khi đó thì: e (3.13)

Kết hợp các phương trình (3.9), (3.10), (3.11), (3.12) và (3.13) ta được:

γ δ T T + γ δ T T +

∫ .c{ Te } [N][N] {Te }dVe ∫ .c{ Te } [N]{v} [B]{Te }dVe

Ve Ve

T T T

δ T T = {δT } [N].q.dS + {δT } [N].h . T − [N] {T }dS

∫ { Te } [B] [K][B]{Te }dVe ∫ e 2 ∫ e f ( B e ) 3

Ve S2 S3

+ δ T

∫ { Te } [N].q.dVe

Ve (3.14)

Rút gọn phương trình (3.14) và đưa các hằng số ra ngoài dấu tích phân ta được:

41

T T

γ c.[N][N] dV {T }+ γ c.[N]{v} [B]dV {T } + γ T =

∫ e e ∫ e e ∫ [B] [K][B]dVe {Te }

Ve Ve Ve

+ − [ ][ ]T { } + [ ]

∫ [N].q.dS 2 ∫ TB .h f .[N]dS 3 ∫ hf . N N Te dS3 ∫ q. N dVe

S2 S3 S3 Ve (3.15)

Viết gọn phương trình (3.15) dưới dạng ma trận, ta được:

C t T + K tm + K tb + K tc {T }= Q f + Qc + Q g

[ e ]{ e } ([ e ] [ e ] [ e ]) e ({ e } { e } { e }) (3.16)

Trong đó:

t = γ T

[Ce ] ∫ c[N][N] dVe là ma trận nhiệt dung riêng của phần tử

Ve

tm = γ T

[K e ] ∫ c[N]{v} [B]dVe là ma trận hệ số dẫn nhiệt của phần tử

Ve

tb = T

[K e ] ∫ [B] [K][B]dVe

Ve là ma trận hệ số khuếch tán nhiệt của phần tử

tc = T

[K e ] ∫ h f .[N][N] dS3

S3 là ma trận hệ số truyền nhiệt đối lưu qua bề mặt của phần tử

f =

{Qe } ∫ [N].q.dS2

S2 là véc tơ lưu lượng nhiệt của phần tử

c =

{Qe } ∫ TB .h f .[N]dS3

S3 là véc tơ dòng nhiệt đối lưu qua bề mặt của phần tử

g =

{Qe } ∫ q.[N]dVe

Ve là véc tơ tải trọng sinh nhiệt của phần tử

3.2.3. Xây dựng ma trận kết cấu

Muốn nghiên cứu cả ứng xử của vật liệu về mặt cơ học (đặc trưng bởi ứng suất, biến

dạng,...), chúng ta cần phải đưa các lý thuyết về cơ học vào trong mô hình nghiên cứu.

Nghĩa là chúng ta cần phải tiến hành giải một bài toán hỗn hợp đa trường nhiệt – kết cấu.

Theo nguyên lý chuyển vị khả dĩ thì ta có quan hệ giữa công khả dĩ và công do ngoại

lực tạo ra là [51]:

δU = δV (3.17)

Ở đây: U là công khả dĩ do nội lực gây ra (U=U1+U2) và V là công do ngoại lực tạo ra

(V=V1+V2+V3) và δ là ký hiệu vi phân.

Thành phần thứ nhất của công khả dĩ (U1) được xác định bởi công thức sau [52]:

T

δU1 = {δε}{σ}d(Ve )

∫V

e (3.18)

Trong đó: {ε} là véc tơ biến dạng tổng thể, {σ} là véc tơ ứng suất và Ve là thể tích của

phần tử khảo sát.

Nếu gọi [D] là ma trận độ cứng thì: {σ} = [D]{εel} hay {σ} = [D]({ε}-{εth}) (3.19)

Với: {εel} là véc tơ biến dạng đàn hồi và {εth} là véc tơ biến dạng nhiệt.

Kết hợp các phương trình (3.19) và (3.18) ta được:

δ = δε T ε − δε T ε th

U1 ∫ ({ } [D]{ } { } [D]{ })dVe

Ve (3.20)

Gọi [B] là ma trận biến dạng - chuyển vị trên cơ sở của hàm hình dáng của phần tử hữu

hạn (PTHH) và {u} là véc tơ chuyển vị nút phần tử, ta sẽ có:

ε =

{ } [B]{u} (3.21)

Thay (3.21) vào (3.20) ta được:

T T T T th

δU1 = {δu} [B] [D][B]dVe {u}− {δu} [B] [D]{ε }dV

∫V ∫ e

e Ve (3.22)

42

Thành phần thứ 2 của công khả dĩ (U2) được xác định khi một bề mặt dịch chuyển

chống lại một trở kháng phân bổ như là một độ cứng cơ sở, nó được mô tả bởi công thức

[52]:

δ = δ T σ

U 2 ∫ { wn } { }da f (3.23)

ac

Ở đây: wn là pháp tuyến động của bề mặt, {σ} là véc tơ ứng suất trên bề mặt, ac là bề mặt

có trở kháng phân bổ.

Chúng ta biết rằng quan hệ giữa véc tơ chuyển vị nút của phần tử và pháp tuyến động

của bề mặt trở kháng phân bổ được thể hiện qua công thức:

{wn }= [N n ]{u}

(3.24)

Với: [Nn] là ma trận hàm hình dáng của pháp tuyến động tại bề mặt chịu tải.

Ứng suất {σ} được biểu diễn bởi công thức:

{σ}= k.{w }

n (3.25)

Với: k là độ cứng cơ sở đơn vị của lực trên chiều dài và trên đơn vị diện tích bề mặt.

Kết hợp các công thức (3.23), (3.24), (3.25) và đưa hằng số k ra khỏi dấu tích phân, ta

được:

δ = δ T T

U 2 { u} .k.∫ [N n ] [N n ]da f .{u}

a f

(3.26)

Thành phần thứ nhất của công do ngoại lực tác động (V1) được xem xét dựa vào hiệu

ứng quán tính [52]:

a

T {F }

δ = − δ

V1 ∫ { w} dVe

Ve

Ve (3.27)

Ở đây: {w} là véc tơ chuyển vị của của điểm đang xét, {Fa} là véc tơ tải trọng (theo

D’Alembert). Theo theo định luật 2 của Newton, ta có:

{F a } ∂ 2

= γ

2 {w} (3.28)

Ve ∂t

Ở đây: γ là khối lượng riêng của vật chất, t là biến thời gian.

Chuyển vị bên trong phần tử được liên hệ với chuyển vị nút theo công thức:

=

{w} [N]{u} (3.29)

Với: [N] là ma trận hàm hình dáng của phần tử.

Kết hợp các công thức (3.27), (3.28), (3.29) và đưa hằng số γ ra ngoài dấu tích phân, ta

được:

2

T T ∂

δ = −{δ } γ [ ] [ ] { } (3.30)

V1 u . .∫ N N dVe 2 u

Ve ∂t

Véc tơ tải trọng áp lực (pressure load vector) sẽ gây ra một công (V2) và được xác định

bằng công thức [52]:

δ = δ T

V2 ∫ { wn } {p}da p

a p

(3.31)

Ở đây: {p} là véc tơ tải áp lực, còn ap là bề mặt mà trên đó tải áp lực đặt vào.

Kết hợp các công thức (3.29) và (3.31) ta được:

δ = δ T

V2 { u} ∫ [N n ]{p}da p

a p (3.32)

Chú ý rằng: tải áp lực được đặt vào bề mặt ngoài của phần tử và cả trên đường bao của bề

mặt ngoài đó.

nd

{Fe }

Lực nút (nodal force) tác dụng lên phần tử sẽ gây nên một công (V3), và được

biểu diễn bằng công thức [52]:

43

δV = {δu}T F nd

3 { e } (3.33)

Cuối cùng, tổng hợp các phương trình (3.17), (3.22), (3.26), (3.30), (3.32) và (3.33) ta

nhận được phương trình:

T T

T T th

{δu} [B] [D][B]dVe {u}− {δu} [B] [D] ε dV +

∫V ∫ { } e

e Ve

δ T T = 2

{ u} .k.∫ [Nn ] [Nn ]da f {u} T T ∂

a f − {δ } γ [ ] [ ] { }+

u . .∫ N N dVe 2 u

Ve ∂t

δ T T + δ T nd

{ u} ∫ [N n ] {p}da p { u} {Fe } (3.34)

a p

Chú ý rằng véc tơ vi phân chuyển vị {δu}T có giá trị bé tùy ý, và do nó có mặt trong

toàn bộ các thành phần của phương trình (3.34) nên có thể được giản lược. Viết gọn

phương trình (3.34) dưới dạng ma trận ta được:

[M ]{u}− [K ]+ K f {u}= th + pr + nd

e ( e [ e ]) {F } {F } {F } (3.35)

Ở đây:

= γ T

[M e ] ∫ [N] [N]dVe là ma trận khối lượng của phần tử

Ve

= T

[K e ] ∫ [B] [D][B]dVe

Ve là ma trận độ cứng của phần tử

f = T

[K e ] k∫ [N n ] [N n ]da f

a f là ma trận độ cứng cơ sở của phần tử

th = T ε th

{Fe } ∫ [B] [D]{ }dVe

Ve là véc tơ tải trọng nhiệt của phần tử

pr = T

{Fe } ∫ [N n ] {p}da p

a p là véc tơ tải áp lực (pressure) lên phần tử

F nd

{ e } là véc tơ tải trọng lực (nodal force) đặt lên nút của phần tử

∂ 2

=

{u} 2 {u}

∂t là véc tơ gia tốc nút phần tử

Biến dạng nhiệt trong liên kết hàn:

Trong trường hợp hệ số dãn nở nhiệt α là hàm số của nhiệt độ (α = α(T)), quan hệ giữa

biến dạng nhiệt εth và α được biểu diễn như sau:

T

ε th = ∫α(T ).dT

T

B (3.36)

Trong đó: TB là nhiệt độ môi trường và T là nhiệt độ tức thời tại nút đang xét. α được xác

định theo đặc tính truyền nhiệt của vật liệu nghiên cứu cụ thể.

3.2.4. Thiết lập bài toán đa trường nhiệt – kết cấu

Trong quá trình tính toán mô phỏng bài toán hàn tổng quát, chúng ta không chỉ tính toán

trường nhiệt mà còn phải quan tâm cả đến ứng suất và biến dạng do nguồn nhiệt hàn sinh

ra. Để làm việc đó ta tiến hành tổ hợp các phương trình (3.16) và (3.35) với việc đưa thêm

tham số ma trận suy giảm [C] trong trường hợp giải bài toán tổng quát (có tính đến tính

dẻo của vật liệu) ta sẽ thu được hệ phương trình ma trận đầy đủ cho toàn bộ mô hình

PTHH như sau [51]:

[M ] [0]{u} [C] [0] {u}

+ + [K] [0] {u} {F}

t =

[0] [0] T [0] C T t { } { }

{ } [ ]{ } [0] [K ] T Q (3.37)

44

3.3. Xác định kích thước của liên kết hàn hybrid nhôm – thép

dạng chữ T bằng phương pháp số

Do liên kết hàn hybrid nhôm – thép dạng chữ T đề cập trong luận án này là một bài toán

mới, bài toán phi tiêu chuẩn nên chưa có bất kỳ một tiêu chuẩn hay quy phạm ứng dụng

nào để có thể tra cứu, vì vậy việc tiến hành tính toán các kích thước của liên kết hàn này

nhằm mục đích trả lời các câu hỏi “kích thước liên kết hàn như vậy chịu được tải trọng bao

nhiêu?” và/hoặc “thiết kế như vậy đã hợp lý chưa?” là một nội dung cần thiết phải đề cập.

Mặt khác, nhằm mục đích đưa ra một giải pháp nghiên cứu có tính tương đối toàn diện

đối với bài toán mới từ khâu thiết kế đến khâu chế tạo, mà nội dung này trở thành một

phần nghiên cứu mở rộng nhưng quan trọng và nên được công bố.

3.3.1. Thiết kế liên kết hàn hybrid nhôm – thép bằng kỹ thuật tính toán tối ưu

3.3.1.1. Bài toán tối ưu trong thiết kế kết cấu:

Giả sử có n biến thiết kế độc lập cần phải tính toán tối ưu (ở đây chính là kích thước

hình học của các phần tử của kết cấu / liên kết hàn) được tập hợp dưới dạng một véc tơ x =

{x1, x2,, xn}, trong đó các biến xi nằm trong một phạm vi giữa các cận dưới và cận trên

(xi ≤ xi ≤ xi). Mục đích của ta là đưa hàm mục tiêu (trọng lượng hoặc thể tích của kết cấu) f

= f(x) min trong khi phải thỏa mãn đồng thời tất cả các điều kiện ràng buộc (hàm điều

kiện). Các� hàm điều kiện (Gi(x), Hj(x), Wk(x)) có thể ở một hoặc đồng thời trong các dạng

sau đây [51]:

Gi(x) ≤ gi với i = 1 ÷ m1 (loại hàm giới hạn trên) (3.38)

h ≤ H (x) với j = 1 ÷ m (loại hàm giới hạn dưới) (3.39)

j j � 2

wk ≤ Wk(x) ≤ wk với k = 1 ÷ m3 (loại hàm giới hạn cả cận trên và cận dưới) (3.40)

Một phương án thiết kế được gọi là “khả thi” nếu như tồn tại một véc tơ x*={x1*,

�

x2*,,xn*} mà thỏa mãn được đồng thời tất cả các hàm ràng buộc, nghĩa là:

gi* = Gi(x*) ≤ gi + αi (3.41)

h - β ≤ h * = H (x*) (3.42)

j j j �j

wk - γk ≤ wk* = Wk(x*) ≤ wk + γk (3.43)

Trong đó α , β và γ là các sai số cho phép của các hàm điều kiện và m = m + m + m là

i j k � 1 2 3

tổng số các hàm ràng buộc.

Một phương án thiết kế được gọi là “tối ưu” nếu như nó là phương án “khả thi” và tại

đó hàm mục tiêu đạt cực trị (trọng lượng hoặc thể tích của kết cấu đạt giá trị nhỏ nhất):

f* = min f(x) với xi ≤ xi* ≤ xi (3.44)

• Tối ưu hóa cục bộ và tối ưu hóa toàn phần:

�

Gọi N là tổng số các biến độc lập của mô hình và n là số các biến cần tối ưu thì nếu n ≤

N ta có bài toán tối ưu hóa cục bộ, còn nếu n = N thì ta có bài toán tối ưu hóa toàn phần.

• Ràng buộc cục bộ và ràng buộc tổng thể:

Nếu các hàm ràng buộc G(x), H(x) và W(x) lấy trên toàn bộ mô hình thì ta có ràng buộc

tổng thể, còn nếu lấy trên một phần của mô hình thì ta có ràng buộc cục bộ.

• Thuật toán tối ưu thiết kế kết cấu:

a) Các xấp xỉ hàm số:

Giả sử ký hiệu xấp xỉ của hàm số bằng dấu ^ thì xấp xỉ của hàm mục tiêu và của các

hàm ràng buộc được thể hiện như sau:

f(x) = f(x) + η (3.45)

̂

45

g(x) = g(x) + (3.46)

h(x) = h(x) + (3.47)

� α

w(x) = w(x) + γ (3.48)

� β

Theo tài liệu [51], hình thức phức tạp nhất của xấp xỉ sẽ có dạng:

�

f = a + a x + b x x (3.49)

Một kỹ thuật bình phươngn bé nhấtn n của các trọng số sẽ được sử dụng để xác định các hệ

̂ 0 ∑i i i ∑i ∑j ij i j

số ai và bij trong phương trình (3.49), ví dụ sai số bình phương bé nhất của hàm mục tiêu

có dạng:

(3.50)

Ở đây: φ(j) là trọng số liên quan đến phương án thiết kế thứ j

nd là số lượng các phương án thiết kế hiện thời

Đối với các hàm ràng buộc cũng sẽ được suy diễn tương tự như dạng thức của E2 trong

phương trình (3.50). Các hệ số trong phương trình (3.50) được xác định bằng việc tối thiểu

hóa E2. Các trọng số được sử dụng ở trên được tính theo một trong các cách sau đây:

- Dựa trên các giá trị của hàm mục tiêu, các phương án thiết kế cho giá trị hàm mục

tiêu thấp sẽ có trọng số cao.

- Căn cứ vào giá trị của biến thiết kế, các phương án thiết kế gần gũi hơn với thiết kế

tốt nhất sẽ nhận được trọng số cao.

- Dựa trên tính khả thi, phương án khả thi có trọng số cao và phương án không khả thi

có trọng số thấp.

Một số lượng nhất định các phương án thiết kế phải tồn tại để hình thành các xấp xỉ, nếu

không thì các phương án thiết kế ngẫu nhiên sẽ được tạo ra cho đến khi thu được số lượng

yêu cầu. Điều này có thể được diễn tả như sau (với n là số lượng các biến thiết kế, nd là số

lượng các phương án thiết kế):

nd < n + 2: sinh ra các phương án thiết kế ngẫu nhiên (3.51)

nd ≥ n + 2: hình thành các xấp xỉ

Nếu như nhiều dữ liệu (các phương án thiết kế) được tạo ra thì các thành phần trong

phương trình (3.49) tăng lên và thời gian tính toán sẽ nhiều hơn.

b) Tối thiểu hóa các xấp xỉ hàm số:

Với các xấp xỉ hàm số có sẵn, vấn đề tối thiểu hóa các ràng buộc được viết lại như sau:

Tối thiểu hóa hàm số f=f(x) (3.52)

≤ ≤ x

Thỏa mãn các ràng buộc:̂ ̂ xi xi i (i=1,2,3,n) (3.53)

g (x) ≤ g + α (i=1,2,3,m ) (3.54)

i i� i 1

h - β ≤ h (x) (i=1,2,3,m ) (3.55)

�i i � i 2

γ ≤ w ≤ w γ

wi - i � i(x) i + i (i=1,2,3,m3) (3.56)

Bước tiếp theo là chuyển đổi các phương trình (3.52) đến (3.56) từ vấn đề bị ràng buộc

thành không bị ràng buộc. Điều này �được thực� hiện bằng các “hàm phạt”, dẫn đến phát

biểu sau đây: Tối thiểu hóa hàm số

min (3.57)

46

Trong đó X là hàm phạt File đính kèm:

luan_an_nghien_cuu_cong_nghe_han_lien_ket_nhom_thep_bang_qua.pdf

luan_an_nghien_cuu_cong_nghe_han_lien_ket_nhom_thep_bang_qua.pdf 2-Tom tat Luan an Tien si_Toai.pdf

2-Tom tat Luan an Tien si_Toai.pdf Thong tin Luan an_English_Toai.pdf

Thong tin Luan an_English_Toai.pdf Thong tin Luan an_Tieng Viet_Toai.pdf

Thong tin Luan an_Tieng Viet_Toai.pdf Trich yeu Luan an_Toai.pdf

Trich yeu Luan an_Toai.pdf