Luận án Nghiên cứu khả năng bám dính nhằm đảm bảo sự làm việc đồng thời của hệ sơn Polyurea với nền bê tông

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu khả năng bám dính nhằm đảm bảo sự làm việc đồng thời của hệ sơn Polyurea với nền bê tông", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu khả năng bám dính nhằm đảm bảo sự làm việc đồng thời của hệ sơn Polyurea với nền bê tông

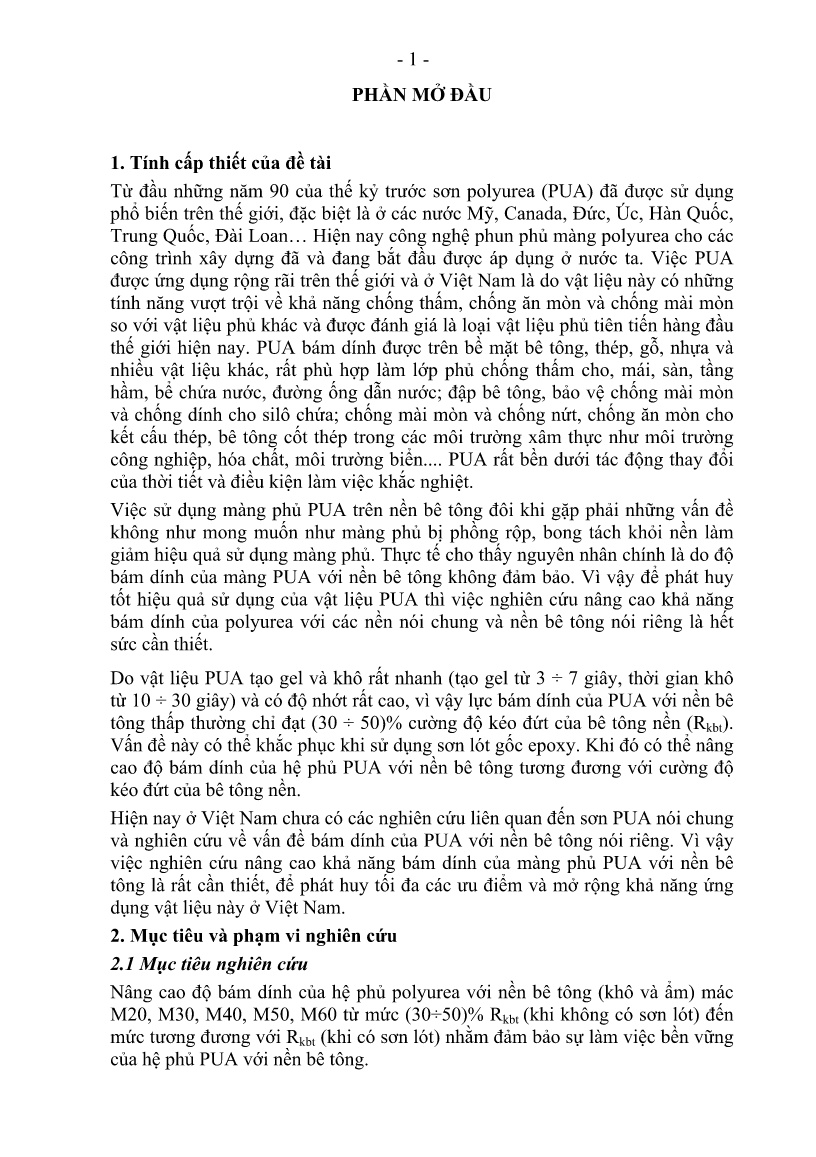

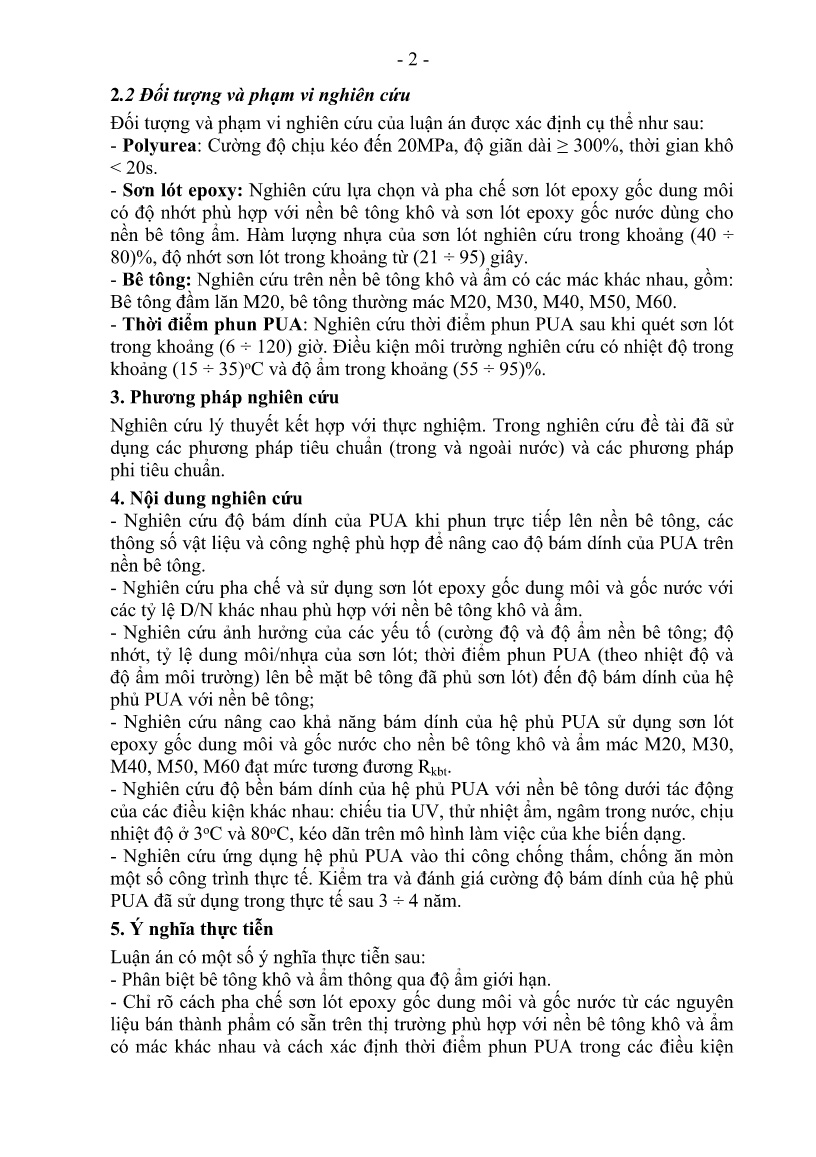

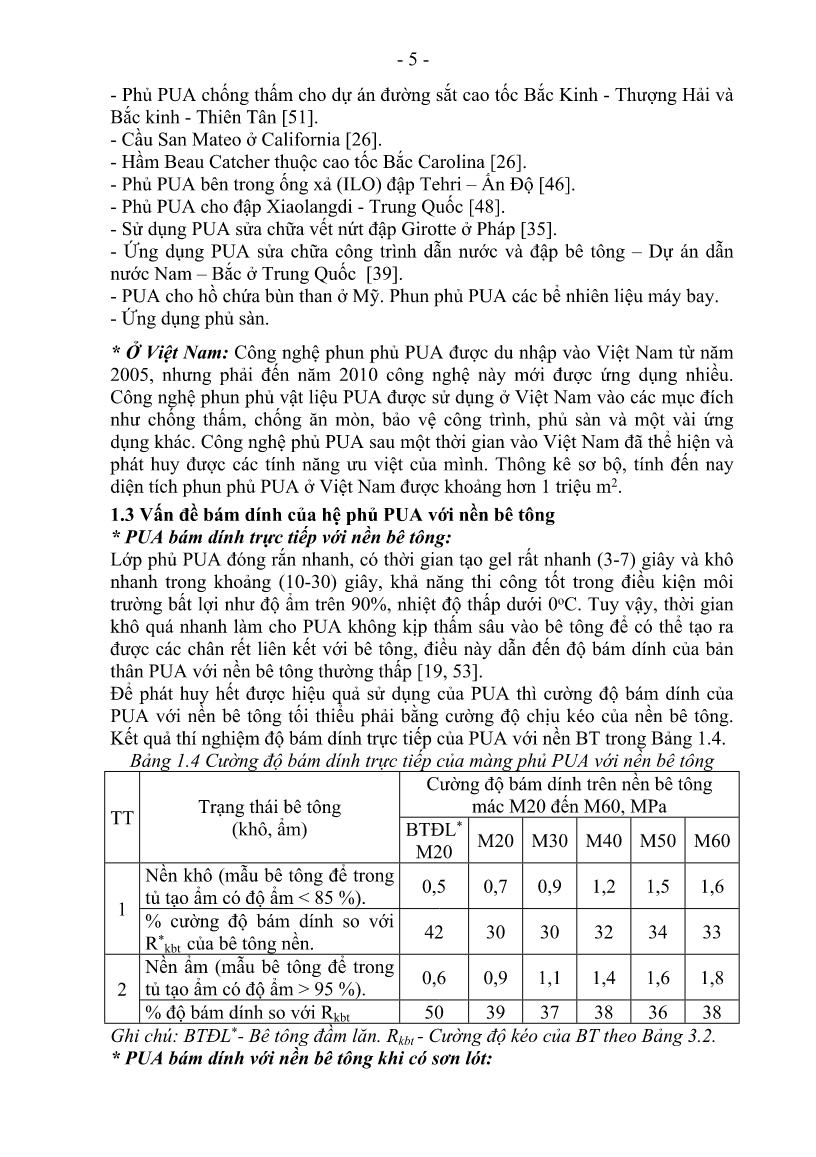

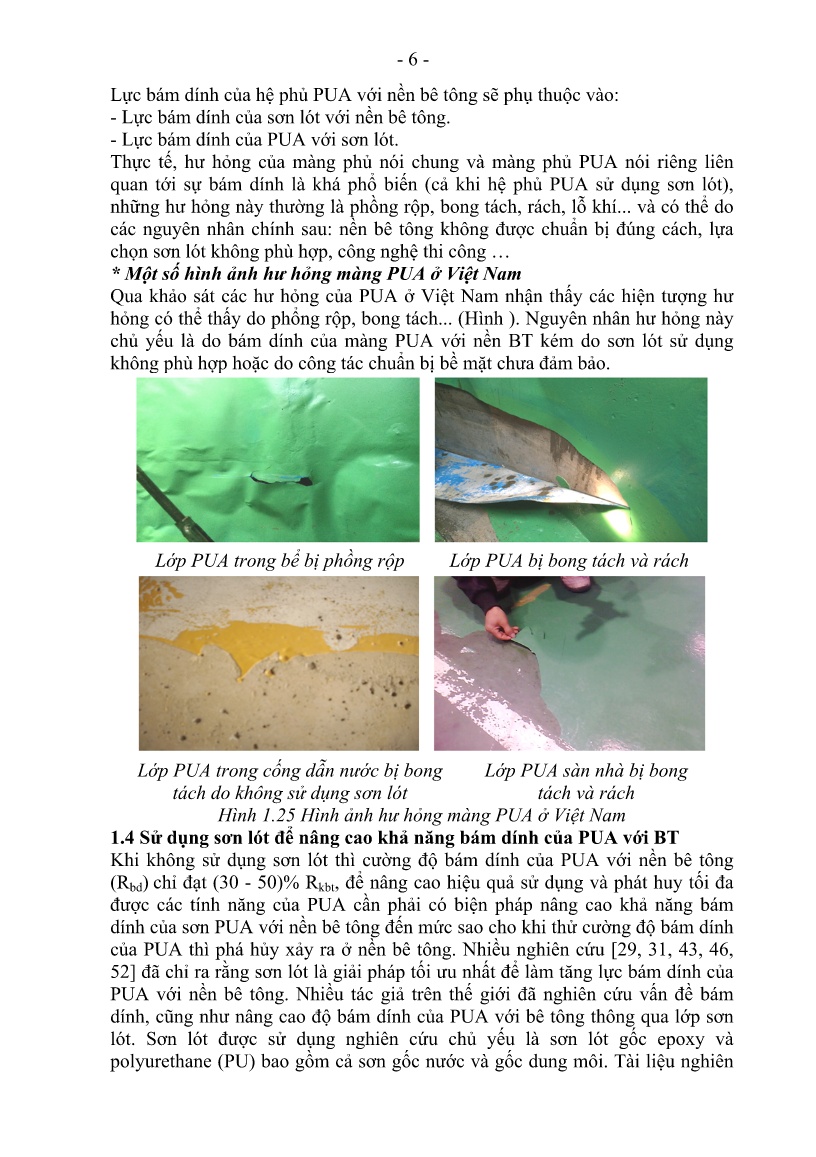

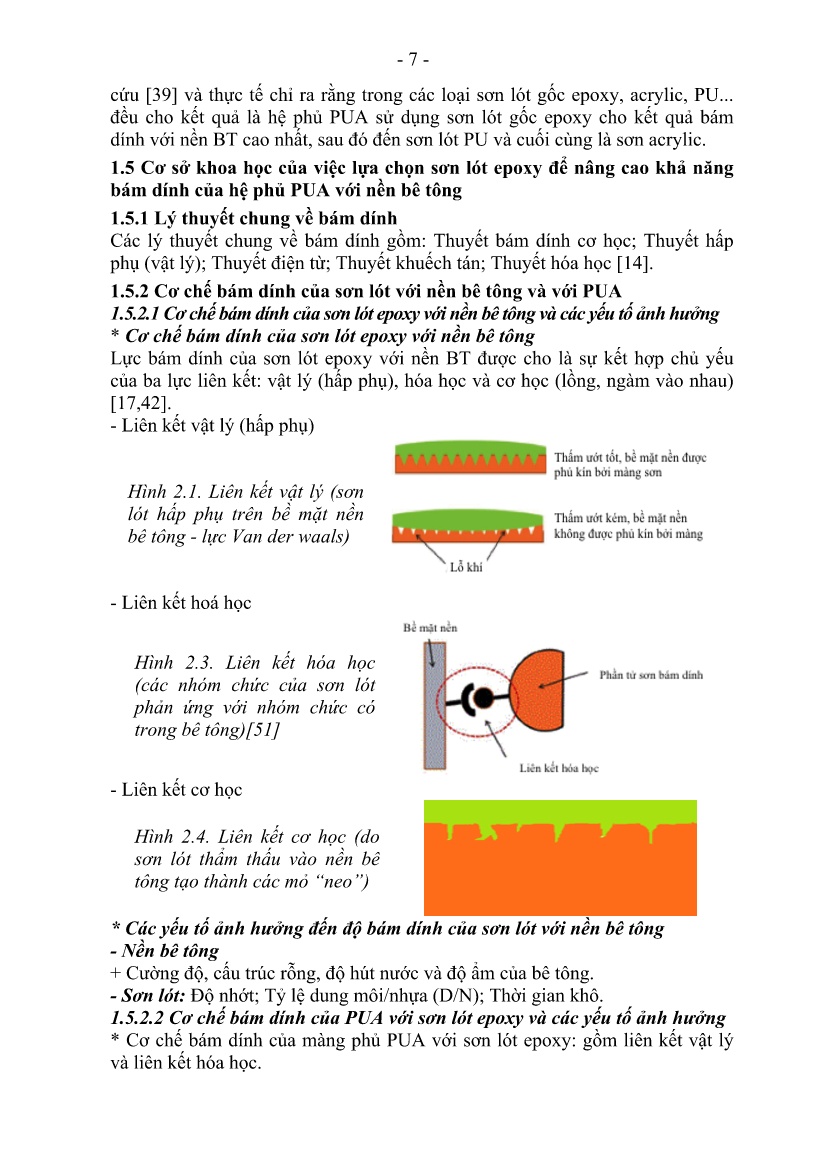

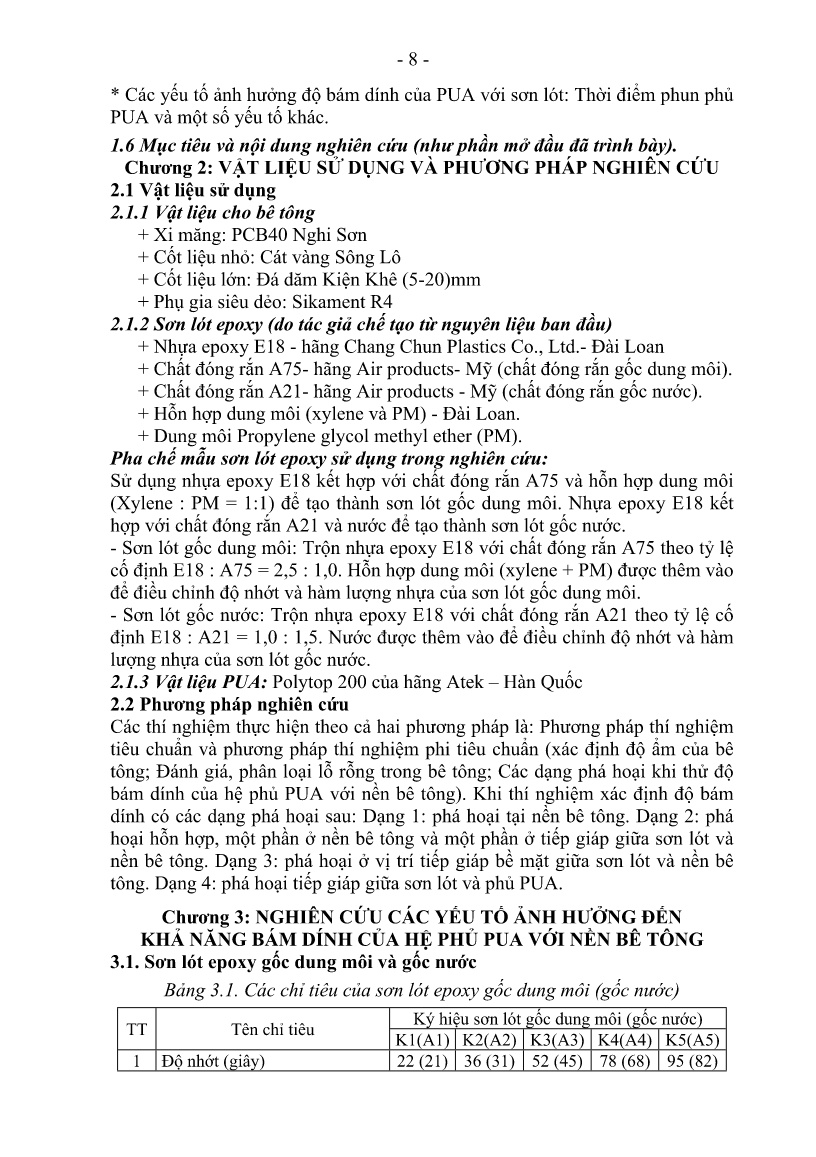

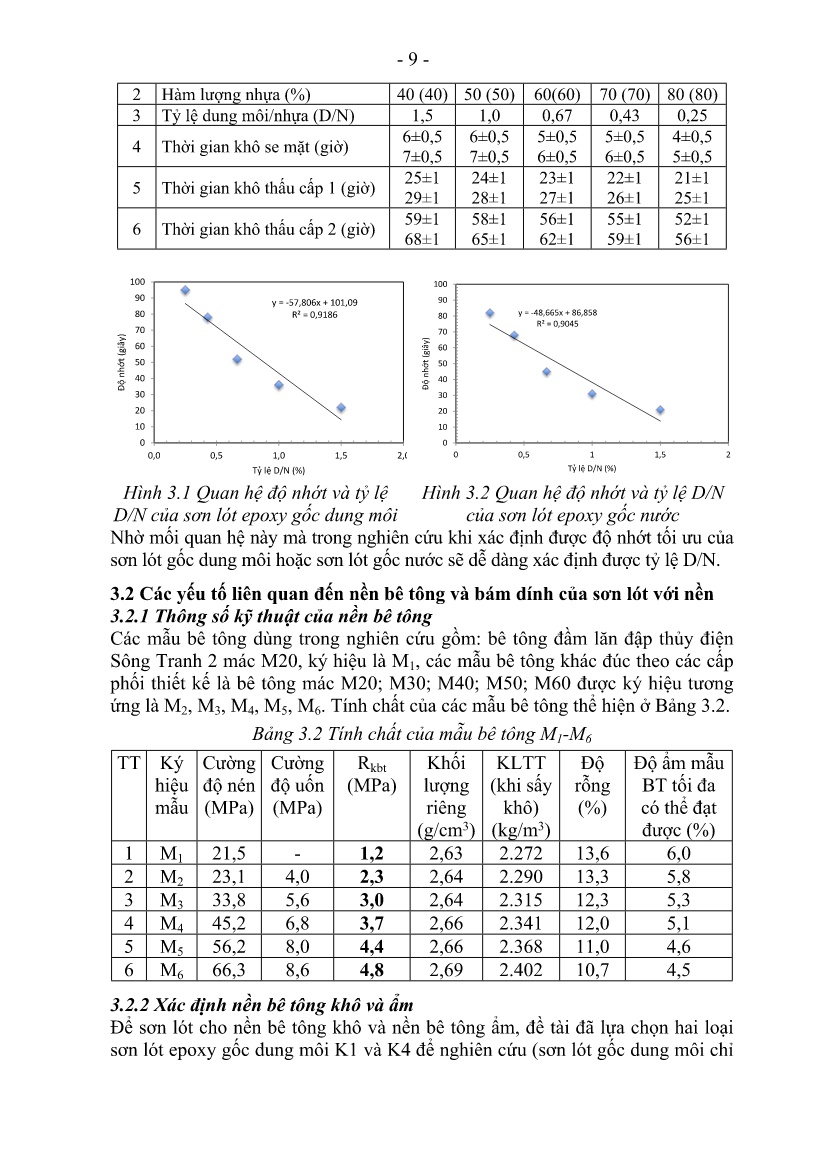

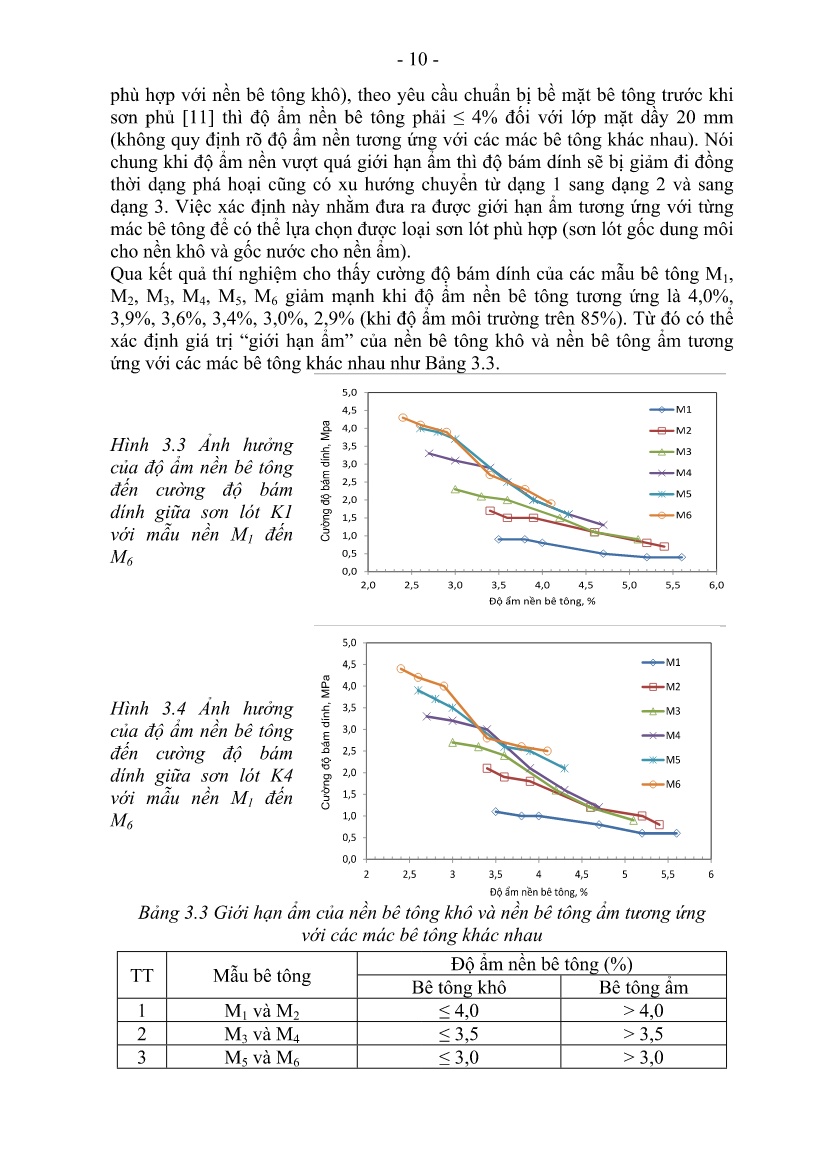

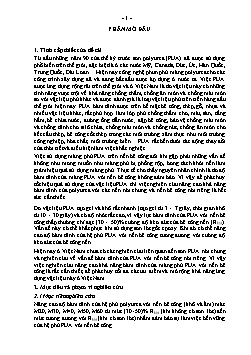

nội dung nghiên cứu (như phần mở đầu đã trình bày). Chương 2: VẬT LIỆU SỬ DỤNG VÀ PHƯƠNG PHÁP NGHIÊN CỨU 2.1 Vật liệu sử dụng 2.1.1 Vật liệu cho bê tông + Xi măng: PCB40 Nghi Sơn + Cốt liệu nhỏ: Cát vàng Sông Lô + Cốt liệu lớn: Đá dăm Kiện Khê (5-20)mm + Phụ gia siêu dẻo: Sikament R4 2.1.2 Sơn lót epoxy (do tác giả chế tạo từ nguyên liệu ban đầu) + Nhựa epoxy E18 - hãng Chang Chun Plastics Co., Ltd.- Đài Loan + Chất đóng rắn A75- hãng Air products- Mỹ (chất đóng rắn gốc dung môi). + Chất đóng rắn A21- hãng Air products - Mỹ (chất đóng rắn gốc nước). + Hỗn hợp dung môi (xylene và PM) - Đài Loan. + Dung môi Propylene glycol methyl ether (PM). Pha chế mẫu sơn lót epoxy sử dụng trong nghiên cứu: Sử dụng nhựa epoxy E18 kết hợp với chất đóng rắn A75 và hỗn hợp dung môi (Xylene : PM = 1:1) để tạo thành sơn lót gốc dung môi. Nhựa epoxy E18 kết hợp với chất đóng rắn A21 và nước để tạo thành sơn lót gốc nước. - Sơn lót gốc dung môi: Trộn nhựa epoxy E18 với chất đóng rắn A75 theo tỷ lệ cố định E18 : A75 = 2,5 : 1,0. Hỗn hợp dung môi (xylene + PM) được thêm vào để điều chỉnh độ nhớt và hàm lượng nhựa của sơn lót gốc dung môi. - Sơn lót gốc nước: Trộn nhựa epoxy E18 với chất đóng rắn A21 theo tỷ lệ cố định E18 : A21 = 1,0 : 1,5. Nước được thêm vào để điều chỉnh độ nhớt và hàm lượng nhựa của sơn lót gốc nước. 2.1.3 Vật liệu PUA: Polytop 200 của hãng Atek – Hàn Quốc 2.2 Phương pháp nghiên cứu Các thí nghiệm thực hiện theo cả hai phương pháp là: Phương pháp thí nghiệm tiêu chuẩn và phương pháp thí nghiệm phi tiêu chuẩn (xác định độ ẩm của bê tông; Đánh giá, phân loại lỗ rỗng trong bê tông; Các dạng phá hoại khi thử độ bám dính của hệ phủ PUA với nền bê tông). Khi thí nghiệm xác định độ bám dính có các dạng phá hoại sau: Dạng 1: phá hoại tại nền bê tông. Dạng 2: phá hoại hỗn hợp, một phần ở nền bê tông và một phần ở tiếp giáp giữa sơn lót và nền bê tông. Dạng 3: phá hoại ở vị trí tiếp giáp bề mặt giữa sơn lót và nền bê tông. Dạng 4: phá hoại tiếp giáp giữa sơn lót và phủ PUA. Chương 3: NGHIÊN CỨU CÁC YẾU TỐ ẢNH HƯỞNG ĐẾN KHẢ NĂNG BÁM DÍNH CỦA HỆ PHỦ PUA VỚI NỀN BÊ TÔNG 3.1. Sơn lót epoxy gốc dung môi và gốc nước Bảng 3.1. Các chỉ tiêu của sơn lót epoxy gốc dung môi (gốc nước) TT Tên chỉ tiêu Ký hiệu sơn lót gốc dung môi (gốc nước) K1(A1) K2(A2) K3(A3) K4(A4) K5(A5) 1 Độ nhớt (giây) 22 (21) 36 (31) 52 (45) 78 (68) 95 (82) 2 Hàm lượng nhựa (%) 40 (40) 50 (50) 60(60) 70 (70) 80 (80) 3 Tỷ lệ dung môi/nhựa (D/N) 1,5 1,0 0,67 0,43 0,25 4 Thời gian khô se mặt (giờ) 6±0,5 7±0,5 6±0,5 7±0,5 5±0,5 6±0,5 5±0,5 6±0,5 4±0,5 5±0,5 5 Thời gian khô thấu cấp 1 (giờ) 25±1 29±1 24±1 28±1 23±1 27±1 22±1 26±1 21±1 25±1 6 Thời gian khô thấu cấp 2 (giờ) 59±1 68±1 58±1 65±1 56±1 62±1 55±1 59±1 52±1 56±1 Hình 3.1 Quan hệ độ nhớt và tỷ lệ D/N của sơn lót epoxy gốc dung môi Hình 3.2 Quan hệ độ nhớt và tỷ lệ D/N của sơn lót epoxy gốc nước Nhờ mối quan hệ này mà trong nghiên cứu khi xác định được độ nhớt tối ưu của sơn lót gốc dung môi hoặc sơn lót gốc nước sẽ dễ dàng xác định được tỷ lệ D/N. 3.2 Các yếu tố liên quan đến nền bê tông và bám dính của sơn lót với nền 3.2.1 Thông số kỹ thuật của nền bê tông Các mẫu bê tông dùng trong nghiên cứu gồm: bê tông đầm lăn đập thủy điện Sông Tranh 2 mác M20, ký hiệu là M1, các mẫu bê tông khác đúc theo các cấp phối thiết kế là bê tông mác M20; M30; M40; M50; M60 được ký hiệu tương ứng là M2, M3, M4, M5, M6. Tính chất của các mẫu bê tông thể hiện ở Bảng 3.2. Bảng 3.2 Tính chất của mẫu bê tông M1-M6 TT Ký hiệu mẫu Cường độ nén (MPa) Cường độ uốn (MPa) Rkbt (MPa) Khối lượng riêng (g/cm3) KLTT (khi sấy khô) (kg/m3) Độ rỗng (%) Độ ẩm mẫu BT tối đa có thể đạt được (%) 1 M1 21,5 - 1,2 2,63 2.272 13,6 6,0 2 M2 23,1 4,0 2,3 2,64 2.290 13,3 5,8 3 M3 33,8 5,6 3,0 2,64 2.315 12,3 5,3 4 M4 45,2 6,8 3,7 2,66 2.341 12,0 5,1 5 M5 56,2 8,0 4,4 2,66 2.368 11,0 4,6 6 M6 66,3 8,6 4,8 2,69 2.402 10,7 4,5 3.2.2 Xác định nền bê tông khô và ẩm Để sơn lót cho nền bê tông khô và nền bê tông ẩm, đề tài đã lựa chọn hai loại sơn lót epoxy gốc dung môi K1 và K4 để nghiên cứu (sơn lót gốc dung môi chỉ phù hợp với nền bê tông khô), theo yêu cầu chuẩn bị bề mặt bê tông trước khi sơn phủ [11] thì độ ẩm nền bê tông phải ≤ 4% đối với lớp mặt dầy 20 mm (không quy định rõ độ ẩm nền tương ứng với các mác bê tông khác nhau). Nói chung khi độ ẩm nền vượt quá giới hạn ẩm thì độ bám dính sẽ bị giảm đi đồng thời dạng phá hoại cũng có xu hướng chuyển từ dạng 1 sang dạng 2 và sang dạng 3. Việc xác định này nhằm đưa ra được giới hạn ẩm tương ứng với từng mác bê tông để có thể lựa chọn được loại sơn lót phù hợp (sơn lót gốc dung môi cho nền khô và gốc nước cho nền ẩm). Qua kết quả thí nghiệm cho thấy cường độ bám dính của các mẫu bê tông M1, M2, M3, M4, M5, M6 giảm mạnh khi độ ẩm nền bê tông tương ứng là 4,0%, 3,9%, 3,6%, 3,4%, 3,0%, 2,9% (khi độ ẩm môi trường trên 85%). Từ đó có thể xác định giá trị “giới hạn ẩm” của nền bê tông khô và nền bê tông ẩm tương ứng với các mác bê tông khác nhau như Bảng 3.3. Hình 3.3 Ảnh hưởng của độ ẩm nền bê tông đến cường độ bám dính giữa sơn lót K1 với mẫu nền M1 đến M6 Hình 3.4 Ảnh hưởng của độ ẩm nền bê tông đến cường độ bám dính giữa sơn lót K4 với mẫu nền M1 đến M6 Bảng 3.3 Giới hạn ẩm của nền bê tông khô và nền bê tông ẩm tương ứng với các mác bê tông khác nhau TT Mẫu bê tông Độ ẩm nền bê tông (%) Bê tông khô Bê tông ẩm 1 M1 và M2 ≤ 4,0 > 4,0 2 M3 và M4 ≤ 3,5 > 3,5 3 M5 và M6 ≤ 3,0 > 3,0 3.2.3 Ảnh hưởng của chiều dày sơn lót và màng phủ PUA đến độ bám dính + Ảnh hưởng của chiều dày sơn lót đến độ bám dính: Kết quả thí nghiệm cho thấy trong khoảng định mức tiêu hao của sơn lót từ 150g/m2 đến 250g/m2 thì lực bám dính không có sự thay đổi đáng kể. + Ảnh hưởng của màng phủ PUA đến độ bám dính: Kết quả thí nghiệm cho thấy lực bám dính của hệ phủ PUA với nền bê tông hầu như không thay đổi khi chiều dày lớp phủ PUA nằm trong khoảng (1,0 đến 3,0) mm. 3.2.4 Độ bám dính của sơn lót có độ nhớt khác nhau với nền bê tông M1 đến M6 Hình 3.5 Ảnh hưởng của sơn lót epoxy gốc dung môi có độ nhớt khác nhau đến độ bám dính với nền bê tông khô M1 đến M6 Hình 3.6 Ảnh hưởng của sơn lót epoxy gốc nước có độ nhớt khác nhau đến độ bám dính với nền bê tông ẩm M1 đến M6 Kết quả hình 3.5 và hình 3.6 cho thấy nhóm 1 gồm các mẫu (M1, M2, M3) và nhóm 2 gồm các mẫu (M4, M5, M6) có dạng tăng giảm cường độ bám dính giống nhau. Để giảm bớt khối lượng thí nghiệm và thuận tiện cho việc nghiên cứu luận án đã lựa chọn trong mỗi nhóm ra một mẫu bê tông để tiến hành các nghiên cứu tiếp theo, nhóm 1 chọn mẫu bê tông M3 (mác M30), nhóm 2 chọn mẫu bê tông M6 (mác M60). 3.3 Ảnh hưởng thời điểm phun PUA đến độ bám dính của hệ phủ với nền Luận án lựa chọn thời điểm phun phủ PUA ở các thời điểm khác nhau và nằm trong khoảng thời gian sau khi quét sơn lót được 6 giờ đến 120 giờ. Chiều dày phun PUA là 2 ± 0,1 mm. Sau khi phun PUA được 05 ngày thì tiến hành thí nghiệm độ bám dính của hệ phủ PUA với nền bê tông. Ảnh hưởng của thời điểm phun đến cường độ bám dính của hệ phủ PUA với nền bê tông khô/ẩm tương ứng với mác bê tông M3 và M6 có thể thấy ở Hình 3.7 - Hình 3.10. Hình 3.7 Ảnh hưởng của thời điểm phun đến cường độ bám dính của hệ phủ PUA với nền bê tông khô M3 Hình 3.8 Ảnh hưởng của thời điểm phun đến cường độ bám dính của hệ phủ PUA với nền bê tông ẩm M3 Hình 3.9 Ảnh hưởng của thời điểm phun đến cường độ bám dính của hệ phủ PUA với nền bê tông khô M6 Hình 3.10 Ảnh hưởng của thời điểm phun đến cường độ bám dính của hệ phủ PUA với nền bê tông ẩm M6 3.4 Tổng hợp các thông số ảnh hưởng đến độ bám dính của hệ phủ PUA với nền bê tông Trên cơ sở các kết quả nghiên cứu ở trên có thể rút ra một số nhận xét như sau: + Các yếu tố ảnh hưởng không đáng kể đến cường độ bám dính của hệ phủ PUA với nền bê tông như sau: Chiều dày của màng sơn lót và chiều dày lớp phủ PUA (trong khoảng chiều dày sơn lót và sơn PUA nghiên cứu). + Các yếu tố ảnh hưởng đáng kể đến cường độ bám dính của hệ phủ PUA với nền bê tông như sau: - Tính chất của nền bê tông: Mác bê tông (tỷ lệ N/X) và độ ẩm của nền BT. - Độ nhớt của sơn lót (tỷ lệ D/N). - Thời điểm phun phủ PUA lên bề mặt nền bê tông đã quét sơn lót. Khoảng giá trị độ nhớt của thời điểm phun PUA có khả năng cho độ bám dính của hệ PUA với nền đạt giá trị cao được trình bày trong Bảng 3.4. Bảng 3.4. Khoảng thông số độ nhớt sơn lót và thời điểm phun PUA có thể xuất hiện RbdP ≥ Rkbt TT Tính chất nền bê tông Độ nhớt sơn lót, (giây) Thời gian phun sau khi quét sơn lót, (giờ) Mẫu bê tông (Mác bê tông, MPa) Độ ẩm nền bê tông, (%) 1 M3 (30) ≤ 3,5 (khô) 36 - 78 18 - 48 2 M3 (30) > 4,0 (ẩm) 45 - 82 24 - 72 3 M6 (60) ≤ 3,0 (khô) 22 - 52 18 - 48 4 M6 (60) > 3,5 (ẩm) 31 - 68 24 - 72 Chương 4: NGHIÊN CỨU NÂNG CAO KHẢ NĂNG BÁM DÍNH CỦA HỆ PHỦ PUA VỚI NỀN BÊ TÔNG 4.1 Xác độ nhớt và thời điểm phun PUA tối ưu Xác định độ nhớt và thời điểm phun PUA sau khi nền quét sơn lót tối ưu nhằm đảm bảo cho cường độ bám dính của hệ phủ với nền bê tông lớn hơn hoặc bằng cường độ kéo của nền bê tông. Điều kiện môi trường thí nghiệm ở nhiệt độ 23oC ± 2 và độ ẩm là 55% ± 2. 4.1.1 Xác định độ nhớt và thời điểm phun PUA tối ưu cho nền BT khô M3 Theo kết quả Hình 3.7 thấy rằng khi sơn lót có độ nhớt nằm trong khoảng (36 - 78) giây và đồng thời có thời điểm phun sơn PUA nằm trong khoảng (18 - 48) giờ có thể có giá trị độ nhớt và thời điểm phun cho cường độ bám dính của hệ sơn PUA với nền bê tông khô M3 lớn hơn cường độ kéo của nền bê tông M3 (cường độ kéo của nền bê tông M3 bằng 3,0 MPa). Để xác định chính xác được các thông số độ nhớt và thời điểm phun PUA tối ưu, các thí nghiệm được tiến hành với kết quả chi tiết được nêu trong Bảng 4.1. Kết quả thí nghiệm trong Bảng 4.1 và Hình 4.1 cho thấy cường độ bám dính của hệ phủ PUA với nền bê tông khô M3 cao hơn cường độ kéo của bê tông nền khi sử dụng sơn lót có độ nhớt nằm trong khoảng từ (52 - 68) giây và đồng thời có thời điểm phun PUA nằm trong khoảng từ (30 - 42) giờ. Bảng 4.1 Cường độ bám dính của hệ phủ PUA với nền bê tông khô M3 sử dụng sơn lót có độ nhớt từ (36 - 78) giây và thời điểm phun từ (18 - 48) giờ, MPa TT Thời điểm phun PUA (giờ) Cường độ bám dính của hệ phủ PUA khi sử dụng sơn lót có độ nhớt khác nhau, MPa (Dạng phá hoại) (% so với Rkbt) 36 giây 44 giây 52 giây 60 giây 68 giây 78 giây 1 18 1,8 (2) (60) 1,9 (2) (63) 2,1 (2) (70) 2,2 (2) (73) 2,1 (2) (70) 2,0 (2) (67) 2 24 2,2 (2) (73) 2,4 (2) (80) 2,8 (2) (93) 2,9 (1) (97) 2,7 (2) (90) 2,5 (2) (83) 3 30 2,3 (2) (77) 2,7 (2) (90) 3,0 (1) (100) 3,3 (1) (110) 3,1 (1) (103) 2,8 (2) (93) 4 36 2,5 (2) (83) 2,8 (2) (93) 3,2 (1) (107) 3,3 (1) (110) 3,1 (1) (103) 2,9 (1) (97) 5 42 2,4 (2) (80) 2,6 (2) (87) 3,1 (1) (103) 3,2 (1) (107) 3,1 (1) (103) 2,7 (2) (90) 6 48 2,0 (2) (67) 2,3 (2) (77) 2,7 (2) (90) 2,8 (2) (93) 2,6 (2) (87) 2,4 (2) (80) Ghi chú: Dạng phá hoại 1,2,3,4 xem Chương 2 mục 2.2 Hình 4.1 Ảnh hưởng của độ nhớt sơn lót và thời điểm phun sơn PUA đến cường độ bám dính của hệ phủ PUA với nền bê tông khô - M3 4.1.2 Xác định độ nhớt và thời điểm phun PUA tối ưu cho nền BT ẩm M3 Tương tự ở trên ta có kết quả ở Bảng 4.2 và Hình 4.2. Kết quả thí nghiệm trong Bảng 4.2 và Hình 4.2 cho thấy cường độ bám dính của hệ phủ PUA với nền bê tông ẩm M3 cao hơn cường độ kéo của bê tông nền khi sử dụng sơn lót có độ nhớt nằm trong khoảng từ (61 - 75) giây và đồng thời có thời điểm phun PUA nằm trong khoảng từ (36 - 54) giờ. Bảng 4.2. Cường độ bám dính của hệ phủ PUA với nền bê tông ẩm M3 sử dụng sơn lót có độ nhớt từ (45 - 82) giây và thời điểm phun từ (24 - 72) giờ, MPa TT Thời điểm phun PUA (giờ) Cường độ bám dính của hệ phủ PUA khi sử dụng sơn lót có độ nhớt khác nhau, MPa (Dạng phá hoại) (% so với Rk của BT) 45 giây 53 giây 61 giây 68 giây 75 giây 82 giây 1 24 2,0 (2) (67) 2,2 (2) (73) 2,2 (2) (73) 2,5 (2) (83) 2,3 (2) (77) 2,3 (2) (77) 2 36 2,0 (2) (67) 2,7 (2) (90) 3,0 (1) (100) 3,0 (1) (100) 3,1 (1) (103) 2,6 (2) (87) 3 48 2,5 (2) (83) 2,6 (2) (87) 3,0 (1) (100) 3,0 (1) (100) 3,0 (1) (100) 2,6 (2) (87) 4 54 2,1 (2) (70) 2,7 (2) (90) 3,0 (1) (100) 3,0 (1) (100) 3,1 (1) (103) 2,4 (2) (80) 5 60 2,2 (2) (73) 2,7 (2) (90) 2,8 (2) (93) 2,9 (2) (97) 2,7 (2) (90) 2,3 (2) (77) 6 72 2,0 (2) (67) 2,3 (2) (77) 2,3 (2) (77) 2,2 (2) (73) 2,4 (2) (80) 2,2 (2) (73) Hình 4.2 Ảnh hưởng của độ nhớt sơn lót và thời điểm phun sơn PUA đến cường độ bám dính của hệ phủ PUA với nền bê tông ẩm - M3 4.1.3 Xác định độ nhớt và thời điểm phun PUA tối ưu cho nền BT khô M6 Tương tự như trên ta có kết quả ở Bảng 4.3 và Hình 4.3. Kết quả thí nghiệm trong Bảng 4.3 và Hình 4.3 cho thấy cường độ bám dính của hệ phủ PUA với nền bê tông khô M6 cao hơn cường độ kéo của bê tông nền khi sử dụng sơn lót có độ nhớt nằm trong khoảng từ (30 - 44) giây và đồng thời có thời điểm phun PUA nằm trong khoảng từ (30 - 42) giờ. Bảng 4.3 Cường độ bám dính của hệ phủ PUA với nền bê tông khô M6 sử dụng sơn lót có độ nhớt từ (22 - 52) giây và thời điểm phun từ (18 - 48) giờ, MPa TT Thời điểm phun PUA (giờ) Cường độ bám dính của hệ phủ PUA khi sử dụng sơn lót có độ nhớt khác nhau, MPa (Dạng phá hoại) (% so với Rk của nền BT) 22 giây 30 giây 36 giây 44 giây 52 giây 1 18 2,9 (3) (60) 3,4 (3) (71) 3,5 (3) (73) 3,4 (3) (71) 3,1 (3) (65) 2 24 3,7 (3) (77) 4,1 (3) (85) 4,5 (3) (94) 4,2 (3) (88) 3,7 (3) (77) 3 30 4,3 (3) (90) 5,0 (1) (104) 5,1 (1) (106) 4,9 (1) (102) 4,1 (3) (85) 4 36 4,7 (3) (98) 5,2 (1) (108) 5,3 (1) (110) 5,1 (1) (106) 4,3 (3) (90) 5 42 4,3 (3) (90) 4,9 (1) (102) 5,1 (1) (106) 4,8 (1) (100) 4,0 (3) (83) 6 48 3,5 (3) (73) 3,6 (3) (75) 3,8 (3) (79) 3,5 (3) (73) 3,2 (3) (67) Hình 4.3 Ảnh hưởng của độ nhớt sơn lót và thời điểm phun sơn PUA đến cường độ bám dính của hệ phủ PUA với nền bê tông khô - M6 4.1.4 Xác định độ nhớt và thời điểm phun PUA tối ưu cho nền BT ẩm M6 Tương tự như trên ta có kết quả ở Bảng 4.4 và Hình 4.4. Kết quả thí nghiệm trong Bảng 4.4 và Hình 4.4 cho thấy cường độ bám dính của hệ phủ PUA với nền bê tông ẩm M6 cao hơn cường độ kéo của bê tông nền khi sử dụng sơn lót có độ nhớt nằm trong khoảng từ (45 - 59) giây và đồng thời có thời điểm phun PUA nằm trong khoảng từ (36 - 54) giờ. Bảng 4.4 Cường độ bám dính của hệ phủ PUA với nền bê tông ẩm M6 sử dụng sơn lót có độ nhớt từ (45 - 82) giây và thời điểm phun từ (24 - 72) giờ, MPa TT Thời điểm phun PUA (giờ) Cường độ bám dính của hệ phủ PUA khi sử dụng sơn lót có độ nhớt khác nhau, MPa (Dạng phá hoại) (% so với Rk của BT) 31 giây 38 giây 45 giây 52 giây 59 giây 68 giây 1 24 3,0 (3) (63) 3,3 (3) (69) 3,8 (3) (79) 3,9 (3) (81) 3,7 (3) (77) 3,1 (3) (65) 2 36 3,3 (3) (69) 4,1 (3) (85) 4,7 (1) (98) 4,9 (1) (102) 4,8 (1) (100) 3,5 (3) (73) 3 48 3,4 (3) (71) 4,2 (3) (88) 4,8 (1) (100) 5,0 (1) (104) 4,8 (1) (100) 3,6 (3) (75) 4 54 3,3 (3) (69) 4,0 (3) (83) 4,7 (1) (98) 4,8 (1) (100) 4,7 (1) (98) 3,4 (3) (71) 5 60 3,2 (3) (67) 3,7 (3) (77) 4,0 (3) (83) 4,2 (3) (88) 4,1 (3) (85) 3,3 (3) (69) 6 72 3,2 (3) (67) 3,4 (3) (71) 3,6 (3) (75) 3,7 (3) (77) 3,5 (3) (73) 3,2 (3) (67) Hình 4.4. Ảnh hưởng của độ nhớt sơn lót và thời điểm phun PUA đến cường độ bám dính của hệ phủ PUA với nền bê tông ẩm - M6 4.2 Quan hệ giữa thời điểm phun PUA với nhiệt độ và độ ẩm môi trường + Ký hiệu sơn lót có độ nhớt tối ưu theo kết quả Bảng 4.1 và Bảng 4.3 cho nền bê tông khô M3 và M6 như sau: TT Ký hiệu mẫu KM3 KM6 1 Độ nhớt sơn lót gốc dung môi, (giây). 52 ÷ 68 30 ÷ 44 2 Hàm lượng nhựa, %. 54 ÷ 64 45 ÷ 50 + Ký hiệu sơn lót có độ nhớt tối ưu theo kết quả Bảng 4.2 và Bảng 4.4 cho nền bê tông ẩm M3 và M6 như sau: TT Ký hiệu mẫu AM3 AM6 1 Độ nhớt sơn lót gốc nước, (giây). 61 ÷ 75 45 ÷ 59 2 Hàm lượng nhựa, %. 65 ÷ 81 54 ÷ 64 4.2.1 Quan hệ giữa thời điểm phun PUA lên nền bê tông đã quét sơn lót gốc dung môi với nhiệt độ và độ ẩm của môi trường Trong thí nghiệm các thông số có sự dao động như sau: + Nhiệt độ môi trường dao động ở mức ± 2 oC. + Độ ẩm môi trường dao động ở mức ± 2 %. + Thời gian khô thấu cấp 1 và 2 dao động ở mức ± 1 giờ. Bảng 4.5 Thời gian khô thấu cấp 1 của sơn lót gốc dung môi KM3 và KM6 theo nhiệt độ và độ ẩm môi trường, (giờ) TT Nhiệt độ môi trường (oC) Độ ẩm môi trường (%) 55 65 75 85 1 15 29 30 31 32 2 20 27 28 29 30 3 25 25 26 27 28 4 30 23 24 25 26 5 35 21 22 23 24 Bảng 4.6 Thời gian khô thấu cấp 2 của sơn lót gốc dung môi KM3 và KM6 theo nhiệt độ và độ ẩm môi trường, (giờ) TT Nhiệt độ môi trường (oC) Độ ẩm môi trường (%) 55 65 75 85 1 15 68 70 72 75 2 20 62 64 66 68 3 25 56 57 59 62 4 30 49 51 53 55 5 35 42 43 45 48 Kết quả thí nghiệm ở Bảng 4.1, Bảng 4.3 và Bảng 4.5, Bảng 4.6 cho thấy: - Thời điểm bắt đầu phun = 1,2 x Thời gian khô thấu cấp 1. - Thời điểm kết thúc phun = 0,75 x Thời gian khô thấu cấp 2. Từ cách tính này hình thành được Bảng 4.7. Bảng 4.7 Thời điểm bắt đầu phun/kết thúc phun tối ưu sau khi quét sơn lót KM3 và KM6 theo nhiệt độ và độ ẩm môi trường (giờ) TT Nhiệt độ môi trường (oC) Độ ẩm môi trường (%) 55 65 75 85 1 15 35/51 36/53 37/54 38/56 2 20 32/47 34/48 35/50 36/51 3 25 30/42 31/43 32/44 34/47 4 30 28/37 29/38 30/40 31/41 5 35 25/31 26/32 28/34 29/36 Thí nghiệm kiểm chứng nhận định trên được tiến hành thử độ bám dính của hệ phủ PUA trên nền bê tông khô M3 sơn lót KM3 và nền bê tông khô M6 sơn lót KM6, thí nghiệm với 04 trường hợp điều kiện nhiệt độ và độ ẩm môi trường khác nhau và tương ứng là thời điểm phun PUA tối ưu, các điều kiện thí nghiệm (theo Bảng 4.8). Bảng 4.8 Kết quả thí nghiệm kiểm chứng cường độ bám dính của hệ phủ PUA với nền bê tông khô M3 và M6, (MPa) TT Nền bê tông thí nghiệm Cường độ bám dính ở Nhiệt độ/độ ẩm/thời điểm phun PUA (oC; %; giờ), Mpa (Dạng phá hoại) 20/65/48 25/75/32 30/85/41 35/65/26 1 Bê tông khô M3 3,2 (1) 3,0 (1) 3,1 (1) 3,1 (1) 2 Bê tông khô M6 5,2 (1) 5,1 (1) 5,0 (1) 5,1 (1) Từ Bảng 4.7 xác định được khoảng thời gian thi công phun PUA tối ưu, bằng cách lấy thời điểm kết thúc phun tối ưu trừ đi thời điểm bắt đầu phun tối ưu, kết quả có được trong Bảng 4.9. Bảng 4.9 Khoảng thời gian phun PUA tối ưu sau khi quét sơn lót KM3 và KM6 theo nhiệt độ và độ ẩm môi trường (giờ) TT Nhiệt độ môi trường (oC) Độ ẩm môi trường (%) 55 65 75 85 1 15 16 17 17 18 2 20 14 14 15 15 3 25 12 12 12 13 4 30 9 9 10 10 5 35 6 6 6 7 4.2.2 Quan hệ giữa thời điểm phun PUA lên nền bê tông đã quét sơn lót gốc nước với nhiệt độ và độ ẩm của môi trường Tương tự như trên, luận án tiến hành thí nghiệm xác định mối quan hệ giữa thời điểm phun PUA lên nền bê tông đã quét sơn lót gốc nước với nhiệt độ và độ ẩm của môi trường. Kết quả thí nghiệm ở Bảng 4.2, Bảng 4.4 và Bảng 4.5, Bảng 4.6 cho thấy: - Thời điểm bắt đầu phun = 1,3 ´ Thời gian khô thấu cấp 1. - Thời điểm kết thúc phun = 0,87 ´ Thời gian khô thấu cấp 2. Từ cách tính này hình thành được Bảng 4.12. Bảng 4.10 Thời gian khô thấu cấp 1 của sơn lót gốc nước AM3 và AM6 theo nhiệt độ và độ ẩm môi trường, (giờ) TT Nhiệt độ môi trường (oC) Độ ẩm môi trường (%) 55 65 75 85 1 15 37 37 38 39 2 20 33 34 36 38 3 25 28 31 32 34 4 30 25 29 31 33 5 35 23 26 27 30 Bảng 4.11 Thời gian khô thấu cấp 2 của sơn lót gốc nước AM3 và AM6 theo nhiệt độ và độ ẩm môi trường, (giờ) TT Nhiệt độ môi trường (oC) Độ ẩm môi trường (%) 55 65 75 85 1 15 78 89 92 97 2 20 71 83 87 91 3 25 62 75 78 82 4 30 54 68 73 78 5 35 78 89 92 97 Bảng 4.12 Thời điểm bắt đầu phun/kết thúc phun tối ưu sau khi quét sơn lót AM3 và AM6 theo nhiệt độ và độ ẩm môi trường (giờ) TT Nhiệt độ môi trường (oC) Độ ẩm môi trường (%) 55 65 75 85 1 15 48/68 44/67 46/69 48/73 2 20 43/62 41/62 43/65 46/68 3 25 36/54 37/56 38/59 41/62 4 30 33/47 35/51 37/55 40/59 5 35 30/42 31/44 32/47 36/52 Thí nghiệm kiểm chứng nhận định trên được tiến hành thử độ bám dính của hệ phủ PUA trên nền bê tông ẩm M3 sơn lót AM3 và nền bê tông ẩm M6 sơn lót AM6, thí nghiệm với 04 trường hợp điều kiện nhiệt độ và độ ẩm

File đính kèm:

luan_van_nghien_cuu_kha_nang_bam_dinh_nham_dam_bao_su_lam_vi.doc

luan_van_nghien_cuu_kha_nang_bam_dinh_nham_dam_bao_su_lam_vi.doc 1. Luan An Hoan CHinh 27-4-2017.pdf

1. Luan An Hoan CHinh 27-4-2017.pdf 2. LA TT Hoan Chinh 27-4-2017 - V.pdf

2. LA TT Hoan Chinh 27-4-2017 - V.pdf 3. LA TT Hoan Chinh 27-4-2017 - A.docx

3. LA TT Hoan Chinh 27-4-2017 - A.docx 3. LA TT Hoan chinh 27-4-2017 - A.pdf

3. LA TT Hoan chinh 27-4-2017 - A.pdf 4. Dong Gop Moi 27-4-2017 - V.docx

4. Dong Gop Moi 27-4-2017 - V.docx 4. Dong Gop Moi 27-4-2017 - V.pdf

4. Dong Gop Moi 27-4-2017 - V.pdf 5. Dong Gop Moi 27-4-2017 - A.docx

5. Dong Gop Moi 27-4-2017 - A.docx 5. Dong Gop Moi 27-4-2017 - A.pdf

5. Dong Gop Moi 27-4-2017 - A.pdf