Luận án Nghiên cứu kỹ thuật sấy nông sản thực phẩm sử dụng sóng siêu âm

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu kỹ thuật sấy nông sản thực phẩm sử dụng sóng siêu âm", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu kỹ thuật sấy nông sản thực phẩm sử dụng sóng siêu âm

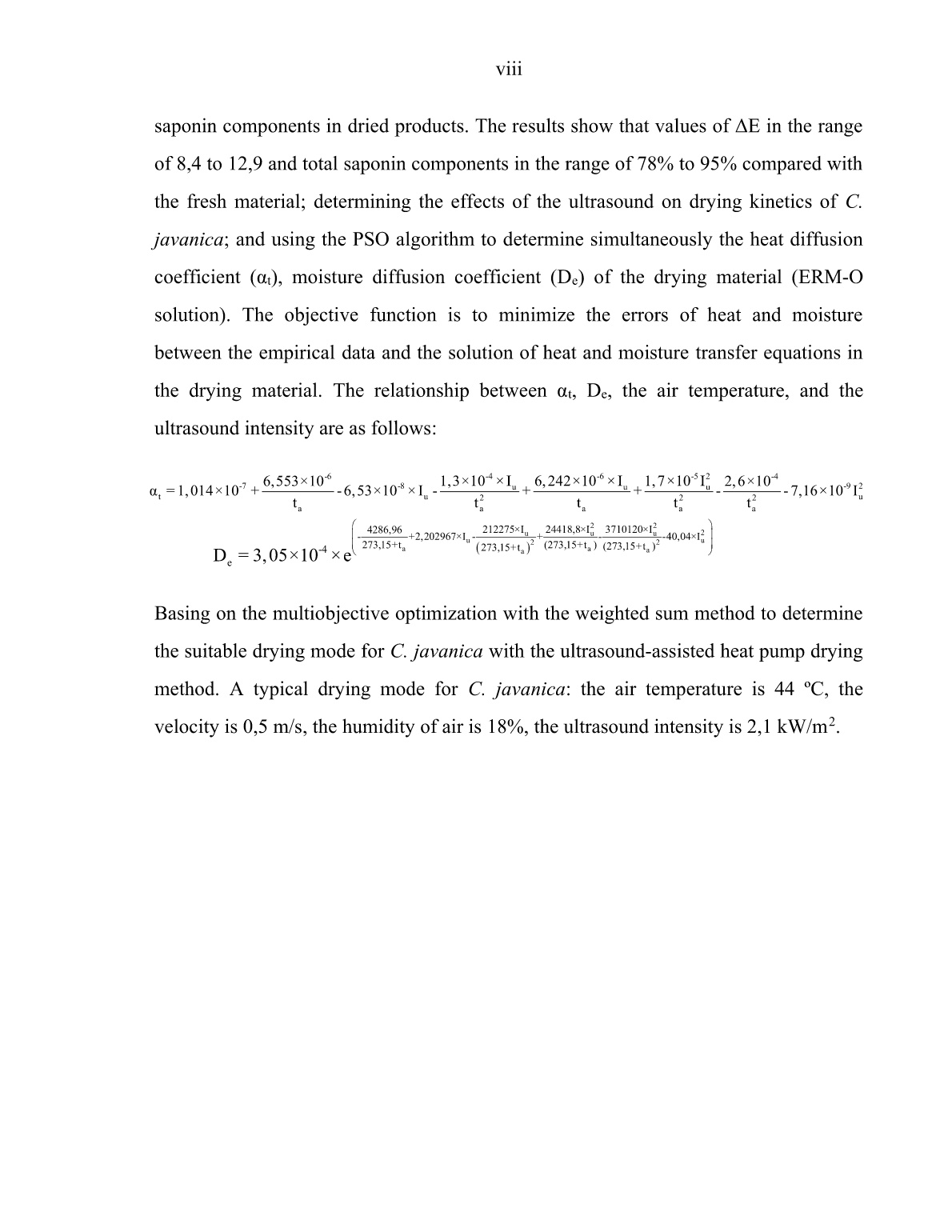

ng trong khơng khí, m/s. Khi sĩng siêu âm lan truyền trong khơng khí thì năng lượng của sĩng bị suy giảm theo qui luật [95]: 68 u,a- 2μ z u u0I = I e (3.5) Trong đĩ: µu,a là hệ số hấp thụ biên độ sĩng siêu âm của khơng khí, cĩ đơn vị là neber/m, thơng thường hệ số µu,a ít được sử dụng và được thay thế bởi hệ số αu,a (đơn vị dB/m), chuyển đổi hai đơn vị thể hiện cơng thức (3.6) [95]; Iu0 là cường độ sĩng siêu âm tại nguồn phát (z = 0), đơn vị kW/m2. u,a u,aα = 8.686μ (3.6) Cũng theo LidstrƯm (1982) [95] sự suy giảm năng lượng sĩng siêu âm trong khơng khí phụ thuộc vào độ ẩm, nhiệt độ của khơng khí. Tại điều kiện khơng khí: nhiệt độ 20ºC và độ ẩm tương đối của khơng khí từ 20-40 % thì mức độ suy giảm của sĩng siêu âm cĩ tần số 20 kHz là 0,5 ≤ αa ≤ 0,8 [95]. Vì chưa cĩ điều kiện thí nghiệm nên nghiên cứu này chọn hệ số suy giảm năng lượng sĩng siêu âm trong buồng sấy là αa = 0,65 dB/m (là khoảng giữa ở cơng bố [95]). Giải phương trình (3.4) với điều kiện biên như sau: + Tại vị trí z = 0 (sát bề mặt của tấm phát xạ) thì biên độ dao động là Z0 với mọi τ + Tại vị trí cách bề mặt tấm phát xạ một khoảng z = L (tại vị trí đặt vật liệu sấy) biên độ dao động là ZL với mọi τ Áp suất do sĩng siêu âm tạo ra cách bộ phận phát sĩng một khoảng cách L được xác định theo phương trình (Dẫn giải cơng thức (3.7) được thể hiện ở phụ lục phần 3.2): u R a a u,a u a u,a P2 Sp = ρ v cos (2πf τ) ρ v (3.7) Với: ρa là khối lượng riêng của khơng khí; fu là tần số của sĩng siêu âm; SR là diện tích tấm phát xạ của bộ phận phát sĩng siêu âm; vu,a là vận tốc truyền sĩng siêu âm trong khơng khí; Pu là cơng suất của nguồn phát sĩng siêu âm. Vì chưa cĩ điều kiện thí nghiệm đo đạc áp suất và quan sát hiện tượng vật lý vừa nêu trên tại vật liệu sấy khi cĩ sĩng siêu âm lan truyền nên tác giả đã mơ phỏng quan sát hiện tượng. Sử dụng phương pháp phân tích phần tử hữu hạn với một mơ hình rắn – khí – rắn tương tự như mơ hình vật lý hình 3.8, mơ phỏng được triển khai trong phần 69 a) b) Hình 3.9: Gradient áp suất trong buồng sấy. a) trong buồng sấy; b) quanh VLS 70 mềm ANSYS R14.5. Rắn – khí – rắn là sự tương tác giữa 3 phần tử: phần tử rắn thứ nhất mơ hình hĩa cho bộ phận phát sĩng siêu âm (phần tử 2D, 8 nút, plan 183 với keyopt 2 (phần tử biến dạng mặt)), phần tử khí mơ hình hĩa cho khơng khí quanh vật liệu sấy (phần tử fluid 29), phần rắn tiếp theo mơ hình hĩa cho vật liệu sấy (phần tử cyl4). Kết quả mơ phỏng gradient áp suất trong buồng sấy thể hiện ở hình 3.9a và quanh vật liệu sấy hình 3.9b (hình 3.9b là kết quả phĩng to từ hình 3.9b tại vật liệu sấy), với các thơng số vật lý được thiết lập theo hệ đơn vị SI, áp suất là Pa và tần số dao động cĩ đơn vị là Hz. Thảo luận hiện tượng: Sĩng siêu âm được phát ra từ bộ phận phát sĩng siêu âm hỗ trợ sấy lan truyền trong khơng khí và từ đĩ tạo ra áp suất cục bộ trong buồng sấy là một hàm tuần hồn (cơng thức 3.7). Kết quả mơ phỏng (hình 3.9) cho thấy khơng khí quanh vật liệu bị co/giãn với tần số bằng tần số sĩng siêu âm. Do đĩ, gradient áp suất (do sĩng siêu âm tạo ra) quanh vật liệu sấy cĩ phương và chiều khơng ổn định theo thời gian. Vì mối quan hệ giữa pa và vu,a là pa = ρavu,ava [94] nên khơng khí khi được truyền năng lượng bởi sĩng siêu âm cĩ phương và chiều trùng với gradient áp suất cục bộ do sĩng siêu âm tạo ra. Và như vậy, gĩc hợp bởi vectơ vận tốc ( vୟሬሬሬ⃗ ) của TNS quanh bề mặt VLS và gradient nhiệt độ bên trong vật liệu sấy (∇T) thay đổi, ảnh hưởng đến cosθ (hệ số gĩc giữa vୟሬሬሬ⃗ và (∇T); từ đĩ ảnh hưởng đến tiêu chuẩn Nu (Nusselt) (cơng thức 3.8 [96]) và Shewood (Sh). 1 u e r 0 N = R P ( . T .cosθ)dzav (3.8) Như vậy, nếu đặt một vật liệu ẩm trong mơi trường này (khơng khí cĩ sĩng siêu âm lan truyền) thì trao đổi nhiệt và trao đổi ẩm giữa vật liệu và mơi trường được cải thiện so với mơi trường khơng khí khơng cĩ sĩng siêu âm. Thêm vào đĩ, sĩng siêu âm lan truyền trong TNS tác động vào bề mặt của VLS đi vào VLS làm giảm lực liên kết giữa các phân tử nước và các phân tử vật chất cấu thành nên VLS; từ đĩ cải thiện hệ số khuếch tán ẩm của VLS. Ngồi ra, một lượng ẩm sẽ dịch chuyển ra bề mặt dưới tác động của lực cơ học (do ép, nén) do sĩng siêu âm tạo ra với vận tốc được xác định theo cơng thức (3.9) [97]: 71 vw = - K∇P μw (3.9) Trong đĩ, K là độ thẩm thấu, m2; μw là độ nhớt động học của ẩm (nước), Pa.s; ∇P là gradient áp suất, Pa/m 3.3 Mơ hình tốn truyền nhiệt và truyền ẩm trong đảng sâm khi sấy cĩ sự hỗ trợ của sĩng siêu âm Mơ hình tốn truyền nhiệt truyền ẩm trong đảng sâm dạng lát khi sấy cĩ sự hỗ trợ của sĩng siêu âm được thiết lập với một số giả thiết sau đây: + Vật liệu sấy đồng nhất và đẳng hướng, khơng thay đổi tiết diện trong quá trình sấy. + Khuếch tán nhiệt, ẩm của vật liệu là một hàm theo nhiệt độ TNS và cường độ siêu âm. + Thơng số của TNS và cường độ sĩng siêu âm suốt quá trình sấy khơng đổi. + Ẩm trong vật liệu chỉ tồn tại ở dạng lỏng. + Khơng cĩ phản ứng hĩa học bên trong vật liệu sấy. + Vật liệu sấy dạng lát cĩ tỉ lệ đường kính/ bề dày là 5 lần (25/5). Trên cơ sở này, giả sử truyền nhiệt và truyền ẩm bên trong vật liệu chỉ xảy ra theo phương bề dày (phương x, truyền nhiệt truyền ẩm là 1-D) • Mơ hình tốn truyền nhiệt truyền ẩm bên trong VLS khi sấy cĩ sự hỗ trợ của sĩng siêu âm: Để xác định mơ hình tốn truyền nhiệt truyền ẩm trong quá trình sấy cho một vật liệu với một phương pháp sấy đã chọn thơng thường chúng ta dựa vào mơ hình vật lý, điều kiện sấy, định luật về bảo tồn năng lượng, bảo tồn ẩm,[98-104]; hoặc dựa vào nhiệt động học quá trình khơng thuận nghịch [6, 98, 103, 104]. Để chọn lựa mơ hình tốn truyền nhiệt truyền ẩm khi sấy cĩ sự hỗ trợ của sĩng siêu âm phù hợp với mơ hình tốn và hiện tượng vật lý được phân tích và thảo luận ở phần 3.2, nghiên cứu này, kế thừa các cơng trình khoa học tương tự, dựa vào định luật bảo tồn năng lượng bảo tồn ẩm và giả sử vừa nêu trên để xác định. Phương trình truyền nhiệt truyền ẩm bên trong vật liệu sấy được xác định theo định luật bảo năng lượng và bảo tồn ẩm như sau [98, 100]: 72 cpρp ∂t ∂τᇣᇤᇥ IA = ∇൫kp∇t൯ᇣᇧᇤᇧᇥ IIA - cwρwvw∇tᇣᇧᇤᇧᇥ IIIA (3.10) ∂M ∂τ⏟ IB = ∇(D∇M)ᇣᇧᇤᇧᇥ IIB - vw∇Mᇣᇤᇥ IIIB (3.11) Trong đĩ: phần I là biến đổi nhiệt năng/ẩm của vật liệu; phần II là dẫn nhiệt/khuếch tán ẩm bên trong vật liệu; phần III là trao đổi nhiệt/ẩm đối lưu; cp, ρp lần lượt là nhiệt dung riêng, khối lượng riêng của vật liệu sấy; cw, ρw lần lượt là nhiệt dung riêng và khối lượng riêng của nước (ẩm); kp là hệ số dẫn nhiệt của vật liệu; vw là vận tốc dịch chuyển của ẩm trong VLS với động lực dịch chuyển là do lực cơ học [97]; D là hệ số khuếch tán ẩm. Áp dụng phương trình (3.10) và (3.11) cho đối tượng nghiên cứu là đảng sâm dạng lát với mơ hình vật lý ở hình 3.8, lúc này phương trình truyền nhiệt truyền ẩm bên trong vật liệu theo phương x được thể hiện như sau: cpρp ∂t ∂τ = ∂ ∂x (k୮ ∂t ∂x ) - cwρwvw ∂t ∂x (3.12) ∂M ∂τ = ∂ ∂x (D ∂M ∂x ) - vw ∂M ∂x (3.13) Giả sử hệ số truyền nhiệt của vật liệu, hệ số khuếch tán ẩm (D) trong vật liệu là một hàm khơng đổi theo khơng gian (theo trục x). Khi đĩ, (3.12) và (3.13) trở thành: ∂t ∂τ = ୩౦ cpρp ∂ ∂x ( ∂t ∂x ) - cwρwvw cpρp ∂t ∂x (3.14) ∂M ∂τ = D ∂ ∂x ( ∂M ∂x ) - vw ∂M ∂x (3.15) Theo kết quả nghiên cứu của Datta (2006) [97], độ thẩm thấu (K) của ẩm cĩ trong khoai tây từ 10-19 m2 đến 10-17 m2 khi áp suất được tăng lên hay giảm xuống 1 atm, độ nhớt động học của nước là 0,001 N.s/m2. Từ đĩ, xác định được vận tốc dịch chuyển của ẩm trong một đơn vị áp suất (1 atm) từ 10-16 m/s đến 10-14 m/s. Vì cùng là củ nên dịch chuyển ẩm trong đảng sâm do áp suất âm thanh tạo nên giả sử tương tự như khoai tây, ngồi ra, vì sấy đảng sâm ở điều kiện áp suất khí quyển và áp suất hiệu dụng do sĩng siêu âm tạo ra cĩ độ lớn khơng đáng kể so với áp suất khí quyển, thêm vào đĩ, tỉ lệ đường kính/ bề dày của lát sâm lớn (5 lần) nên cwρwvw/ cpρp rất nhỏ cĩ thể bỏ qua ở phương trình (3.14) 73 và vận tốc dịch chuyển ẩm theo bề dày do áp suất tạo nên (vw) rất nhỏ so với khuếch tán ẩm theo diện tích, do đĩ, vw cĩ thể gọp chung với khuếch tán ẩm trở thành khuếch tán ẩm hiệu quả (De). Khi đĩ, truyền nhiệt và truyền ẩm bên trong đảng sâm trở thành: ∂t ∂τ = αt ∂2t ∂x2 (3.16) ∂M ∂τ = De ∂2M ∂x2 (3.17) Trong đĩ: αt = kp/cpρp là hệ số khuếch tán nhiệt. Phương trình (3.16), (3.17) được giải với điều kiện ban đầu và điều kiện biên như sau: • Điều kiện ban đầu bao gồm nhiệt độ ban đầu và độ ẩm ban đầu: τ = 0; t(x,0) = t0, M(x,0) = M0 (3.18) • Tác nhân sấy và sĩng siêu âm di chuyển đều qua hai bề mặt của vật liệu sấy. Để giảm bớt số lượng tính tốn khi giải phương trình (3.16) và (3.17) điều kiện đối xứng hình học sau đây được áp dụng: x = 0, τ > 0; ∂t(0,τ) ∂x = 0, ∂M(0,τ) ∂x = 0 (3.19) • Điều kiện biên trao đổi nhiệt đối lưu tại bề mặt của vật liệu sấy khi sấy cĩ sự hỗ trợ của sĩng siêu âm được xác định như sau: Truyền nhiệt tại bề mặt của vật liệu sấy bao gồm: dẫn nhiệt, trao đổi nhiệt đối lưu, nhiệt do năng lượng sĩng siêu âm và nhiệt ẩn hĩa hơi của nước tại bề mặt. Áp dụng định luật bảo tồn năng lượng ta cĩ: x = δ, τ > 0; -k ∂t(δ,τ) ∂x = ht[ta - t(δ,τ)] + μuIu - Deρshfg ∂M(δ,τ) ∂x (3.20) • Điều kiện biên trao đổi ẩm đối lưu tại bề mặt của vật liệu sấy khi sấy cĩ sự hỗ trợ của sĩng siêu âm được xác định như sau [4, 26]: x = δ, τ > 0; -Deρs ∂M(δ,τ) ∂x = hmൣφe(δ,t) - φa൧ (3.21) Trong đĩ: τ là thời gian, s; M là độ ẩm của vật liệu (tính ở cơ sở khơ, hệ thập phân), kg ẩm/kg vật liệu khơ (kg/ kg VLK); t là nhiệt độ VLS tại thời điểm bất kỳ, ºC M0 là độ ẩm ban đầu của vật liệu (τ = 0), kg/kg VLK; t0 là nhiệt độ ban đầu của vật liệu (τ = 0), ºC; δ là nửa bề dày VLS, m; ρs là khối lượng riêng của vật liệu khơ, kg/m3; μu là hệ số gia tăng nhiệt độ của VLS do sĩng siêu âm tạo nên; k là hệ số dẫn nhiệt, W/m.K; αt, De, lần lượt 74 là hệ số khuếch nhiệt và hệ số tán ẩm của VLS, m2/s; ht là hệ số trao đổi nhiệt đối lưu tại bề mặt VLS, W/m2.K; hm là hệ số trao đổi ẩm đối lưu tại bề mặt VLS, kg/m2 s; hfg là ẩn nhiệt hĩa hơi của nước tại bề mặt của VLS, J/kg; φe(δ,τ) là độ ẩm của khơng khí tại bề mặt của VLS, chính là hoạt độ nước (aw) tại bề mặt VLS [35, 37], 0 - 1; φa là độ ẩm tương đối TNS, 0 - 1, ta là nhiệt độ TNS, ºC; Iu là cường độ sĩng siêu âm tại bề mặt của VLS và bằng cường độ sĩng siêu âm được phát ra từ bộ phận phát sĩng siêu âm, kW/m2. 3.4 Giải phương trình truyền nhiệt và truyền ẩm trong vật liệu sấy Phương trình truyền nhiệt (3.16), phương trình truyền ẩm (3.17) cùng với điều kiện ban đầu điều kiện biên (3.18), (3.19), (3.20), (3.21) đều là các phương trình vi phân đạo hàm riêng cĩ thể giải bằng phương pháp giải tích hoặc phương pháp số. Nghiên cứu này sử dụng phương pháp số - sai phân hữu hạn để giải. Phương pháp sai phân hữu hạn bao gồm sai phân ẩn và sai phân hiện, trong đĩ, phương pháp sai phân hiện là phương pháp giải số tường minh, cĩ nghĩa là nhiệt độ tại một điểm chưa biết được suy ra từ nhiều điểm nhiệt độ chung quanh đã biết, và như vậy nếu biết được nhiệt độ tại lớp ngồi cùng của vật liệu sấy chúng ta cĩ thể suy ra các điểm nhiệt độ bên trong vật liệu sấy; và là phương pháp được chọn để giải bài tốn truyền nhiệt truyền ẩm xác định các điểm nhiệt độ, độ ẩm trong vật liệu sấy. Trình tự giải bài tốn như sau: Vật liệu sấy dạng lát mỏng được qui về dạng tấm phẳng, truyền nhiệt truyền ẩm xảy ra ở cả hai mặt nên chỉ cần xét 1 nửa tấm phẳng. Xét hệ trục tọa độ x - τ với x là trục bề dày của tấm phẳng, τ là trục thời gian. Nửa tấm phẳng cĩ bề dày δ được chia ra thành Nx phần tử, các phần tử bên trong cĩ bề dày Δx, phần tử ở tâm và phần tử ở biên cĩ bề dày Δx/2 (hình 3.10). Thời gian xử lý τp được chia ra thành Nτ thời điểm cách đều Δτ, Δτ và Nτ cĩ quan hệ như cơng thức (3.23). Khi đĩ, mơ hình chia điểm khoảng cách - thời gian mơ tả trường độ ẩm, trường nhiệt độ bên trong vật liệu sấy được thể hiện ở hình 3.11 x δΔx = N (3.22) 75 p τ τ Δτ = N (3.23) (Giá trị của ∆τ được xác định dựa vào điều kiện hội tụ của bài tốn (3.48)) Hình 3.10: Chia điểm trong nửa tấm phẳng (nửa lát vật liệu sấy) Hình 3.11: Chia điểm khoảng cách – thời gian của trường nhiệt độ và độ ẩm Số hĩa các phương trình vi phân cĩ trong mơ hình tốn truyền nhiệt truyền ẩm: - Áp dụng sai phân tiến cho vế trái và sai phân trung tâm của phương trình (3.16) và (3.17) ta cĩ: m+1 m m m m i i i+1 i i-1 t 2 t - t t - 2t + t= α Δτ Δx (3.24) m+1 m m m m i i i+1 i i-1 e 2 M - M M - 2M + M= D Δτ Δx (3.25) - Điều kiện ban đầu của nhiệt độ và độ ẩm (3.18) là: 76 x0 1 i N 1,2,...,i ;tt (3.26) x0 1 i N 1,2,...,i ;MM (3.27) - Áp dụng sai phân tiến, sai phân lùi tại vị trí xNx (tại vị trí tâm) ở thời điểm τm cho điều kiện đối xứng (3.19) cĩ được: m 1Nx m 1Nx MM (3.28) m 1Nx m 1Nx tt (3.29) - Áp dụng sai phân tiến, sai phân lùi tại vị trí x1 (tại vị trí biên) ở thời điểm τm cho điều kiện biên (3.20) và (3.21) với k là hệ số dẫn nhiệt của vật liệu, sau đĩ khử t1 xác định t2 và t0, thay vào (3.20) và (3.21), lúc này: m m m m 2 0 2 0 p t a m u u e s fg t - t M - M-k = h t - t(δ, τ ) + μ I - D ρ h 2Δx 2Δx (3.30) m m 2 0 e s m 1 m a M - MD ρ = h (x , τ ) - 2Δx (3.31) Từ (3.30) và (3.31) suy ra: m m0 2 t a m u u m 1 m a p 2Δxt = t + h t - t(δ, τ ) + μ I - h (x , τ ) - k (3.32) Từ (3.31) ta cĩ: m m m0 2 1 m a e s 2h ΔxM = M - (x ,τ ) - D ρ (3.33) Áp dụng (3.24) và (3.25) tại vị trí x1 ta cĩ m+1 m m m mt1 1 2 1 02α Δτt = t + t - 2t + tΔx (3.34) m+1 m m m me1 1 2 1 02D ΔτM = M + M - 2M + MΔx (3.35) Áp dụng (3.24) và (3.25) tại vị trí Nx ta cĩ m+1 m m m m Nx Nx Nx+1 Nx Nx-1 t 2 t - t t - 2t + t= α Δτ Δx (3.36) m+1 m m m m Nx Nx Nx+1 Nx Nx-1 e 2 M - M M - 2M + M= D Δτ Δx (3.37) Thay (3.32) vào (3.34) ta tính được nhiệt độ tại điểm thuộc lớp biên của vật liệu sấy: 77 m+1 m m mt1 1 2 1 t a 1 m u u m 1 m a2 p 2α Δτ Δxt = t + t - t + h t - t(x , τ ) + μ I - h (x , τ ) - Δx k (3.38) Thay (3.33) vào (3.35) ta tính được độ ẩm tại điểm thuộc lớp biên của vật liệu sấy: m+1 m m me m1 1 2 1 1 m a2 e s 2D Δτ h ΔxM = M + M - M - (x , τ ) - Δx D ρ (3.39) Từ (3.24) ta tính được nhiệt độ các điểm thuộc các lớp bên trong vật liệu sấy: m+1 m m mt t t i i-1 i i+12 2 2 α Δτ α Δτ α Δτt = t + 1-2 t + t Δx Δx Δx (3.40) Từ (3.25) ta tính được độ ẩm các điểm thuộc các lớp bên trong vật liệu sấy: m+1 m m me e e i i-1 i i+12 2 2 D Δτ D Δτ D ΔτM = M + 1-2 M + M Δx Δx Δx (3.41) Từ (3.29) và (3.36) ta tính được nhiệt độ tại điểm thuộc lớp ở tâm vật liệu sấy là: m+1 m m me e Nx Nx Nx-1 Nx2 2 2D Δτ 2D Δτt = t + t - t Δx Δx (3.42) Từ (3.28) và (3.37) ta tính được độ ẩm tại điểm thuộc lớp ở tâm vật liệu sấy là: m+1 m m me e Nx Nx Nx-1 Nx2 2 2D Δτ 2D ΔτM = M + M - M Δx Δx (3.43) Phương trình (3.40) và (3.41) là dạng sai phân hiện của phương trình trường nhiệt độ và trường độ ẩm tại các điểm nút bên trong vật liệu sấy. Nhiệt độ, độ ẩm tại một điểm bất kỳ bên trong vật liệu sấy t(xi,τm), M(xi,τm) được xác định từ các điểm nút lân cận trong khoảng thời gian Δτ, hay nĩi khác hơn từ nhiệt độ, độ ẩm ban đầu và điều kiện ở biên ta cĩ thể suy ra trường nhiệt độ, độ ẩm bên trong VLS theo thời gian sấy. Nhiệt độ, độ ẩm tại điểm (i+1) cùng tăng hoặc cùng giảm so với nhiệt độ, độ ẩm tại điểm (i), điều này chỉ xảy ra khi các hệ số trong phương trình (3.40), (3.41) luơn luơn dương hay nĩi khác hơn điều kiện sau phải thỏa mãn: e e 2 2 D Δτ D Δτ> 0; 1- 2 > 0 Δx Δx (3.44) Và: t t 2 2 α Δτ α Δτ> 0; 1- 2 > 0 Δx Δx (3.45) Từ (3.44) và (3.45) suy ra: 78 e t 2 2 D Δτ α Δτ1 1< ; < Δx 2 Δx 2 (3.46) Vì giá trị αt thơng thường rất lớn hơn so với De cho nên để thỏa mãn (3.46) ta chỉ cần thỏa mãn điều kiện: t 2 α Δτ 1< Δx 2 (3.47) Để thỏa mãn (3.47), trong nghiên cứu này, chọn vế trái của (3,47) bằng 0,4, nếu nửa bề dày vật liệu (δ) được xác định, số phần tử của nửa bề dày vật liệu (Nx) được chọn thì lúc đĩ ∆τ được xác định theo cơng thức sau: 2 x t δ0.4 N Δτ = α (3.48) Nhiệt độ trung bình thể tích của vật liệu sấy: V 0 V 0 av dV tdV t (3.49) Nhiệt độ trung bình thể tích của vật liệu sấy ở thời điểm “m”: N-3 m m m2 1 i N-1i=2 m 2 av Δx Δxt + Δx × t + t 2 2 t = Δx N -1 2 (3.50) Tương tự, độ ẩm trung bình thể tích của vật liệu sấy được xác định theo cơng thức: V 0 V 0 av dV MdV M (3.51) Và độ ẩm trung bình của vật liệu sấy ở thời điểm “m”: N-3 m m m2 1 i N-1i=2 m 2 av Δx ΔxM + Δx ×M + M 2 2 M = Δx N -1 2 (3.52) 79 Lưu đồ giải thuật giải bài tốn truyền nhiệt và truyền ẩm vật liệu như sau: Hình 3.12: Giải thuật giải bài tốn truyền nhiệt truyền ẩm của vật liệu sấy Bắt đầu Nhập giá trị: φa, ta, t0, M0, δ, Nz, kp, ρs, cp, μu, Iu, De, αt, hm, ht, aw - Xác định khoảng cách chia điểm (∆z), cơng thức (3.22) - Xác định bước nhảy thời gian (∆τ), cơng thức (3.48) Tính độ ẩm khơng khí sát lớp biên, độ ẩm và nhiệt độ lớp biên vật liệu sấy - Độ ẩm khơng khí sát biên, được suy ra từ độ ẩm cân bằng của VLS (độ ẩm cân bằng hệ thập phân (giá trị từ 0-1) chính là hoạt độ nướv aw) - Nhiệt độ vật liệu tại lớp biên, cơng thức (3.38) - Độ ẩm vật liệu tại lớp biên, cơng thức (3.39) Tính độ ẩm, nhiệt độ ở bên trong vật liệu sấy tại thời điểm m - Nhiệt độ bên trong vật liệu, cơng thức (3.40) - Độ ẩm bên trong vật liệu, cơng thức (3.41) - Nhiệt độ tại tâm vật liệu sấy, cơng thức (3.42) - Độ ẩm tại tâm vật liệu sấy, cơng thức (3.43) i=Nx-1 N Tính độ ẩm trung bình, nhiệt độ trung bình vật liệu sấy tại thời điểm m - Tính nhiệt độ trung bình của vật liệu sấy tav, cơng thức (3.50) - Tính độ ẩm trung bình của vật liệu sấy Mav, cơng thức (3.52) Y Y N m = m+1 i=i+1 Kết thúc Mav < Me 80 3.5 Xác định tính chất nhiệt vật lý của đảng sâm Từ mơ hình tốn thể hiện ở mục 3.3 và trong cơng thức xác định nhiệt độ và độ ẩm ở mục 3.4 cho thấy, để xác định độ ẩm và nhiệt độ của VLS trong quá trình sấy thì tất cả các hệ số cĩ trong phương trình vi phân, trong đĩ cĩ tính chất nhiệt vật lý của VLS. Vận dụng các phương pháp nghiên cứu đã trình bày ở phần 2.2.5 cho vật liệu sấy là đảng sâm Việt Nam, các kết quả được trình bày tiếp theo sau đây. 3.5.1 Khối lượng riêng của đảng sâm Mối quan hệ giữa khối giữa khối lượng riêng (ρp) và độ ẩm của đảng sâm được xác định theo cơng thức (phần 2.2.5.1 chương 2): p s w 1+ Mρ = 1 M+ ρ ρ (3.53) Trong đĩ, ρw là khối lượng riêng của nước (ρw =1020); ρs là khối lượng riêng của vật liệu khơ tuyệt đối; M (kg/kg VLK), là độ ẩm của vật liệu tính ở cơ sở khơ. Bằng phương pháp tỉ trọng kế dạng khí với qui trình thực hiện đúng theo tiêu chuẩn ISO1183-3 (tiêu chuẩn xác định khối lượng riêng) xác định được khối lượng riêng đảng sâm khơ tuyệt đối là 1620 (kg/m3) (trình tự thí nghiệm thể hiện ở phụ lục phần 3.5.1); thay ρs = 1620 vào cơng thức (3.53) ta cĩ khối lượng riêng của đảng sâm được thể hiện ở cơng thức (3.54). Một vài giá trị tiêu biểu được thể hiện ở bảng 3.5. p 1+ Mρ = 1 M+ 1620 1020 (3.54) Bảng 3.5: Khối lượng riêng của đảng sâm theo độ ẩm TT X, % M, kg/kg VLK ρp, kg/m3 TT X, % M, kg/kg VLK ρp, kg/m3 1 10 0,11 1530,0 7 40 0,66 1311,4 2 15 0,17 1488,6 8 45 0,81 1280,9 3 20 0,25 1449,4 9 50 1,00 1251,8 4 25 0,33 1412,3 10 55 1,22 1224,0 5 30 0,42 1377,0 11 60 1,50 1197,3 6 35 0,53 1343,4 12 65 1,85 1171,9 81 3.5.2 Nhiệt dung riêng của đảng sâm Nhiệt dung riêng của đảng sâm được xác định theo phương pháp bình giữ nhiệt. Bình giữ nhiệt được mơ mả ở mục 2.2.5.2 của chương 2, qui trình thực nghiệm được thực hiện giống như mơ tả ở [75] và đ

File đính kèm:

luan_an_nghien_cuu_ky_thuat_say_nong_san_thuc_pham_su_dung_s.pdf

luan_an_nghien_cuu_ky_thuat_say_nong_san_thuc_pham_su_dung_s.pdf