Tóm tắt Luận án Nghiên cứu một số yếu tố ảnh hưởng đến biến dạng lún vệt bánh xe có xét đến đặc tính mỏi của bê tông nhựa chặt làm lớp mặt đường Việt Nam

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Tóm tắt Luận án Nghiên cứu một số yếu tố ảnh hưởng đến biến dạng lún vệt bánh xe có xét đến đặc tính mỏi của bê tông nhựa chặt làm lớp mặt đường Việt Nam", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Tóm tắt Luận án Nghiên cứu một số yếu tố ảnh hưởng đến biến dạng lún vệt bánh xe có xét đến đặc tính mỏi của bê tông nhựa chặt làm lớp mặt đường Việt Nam

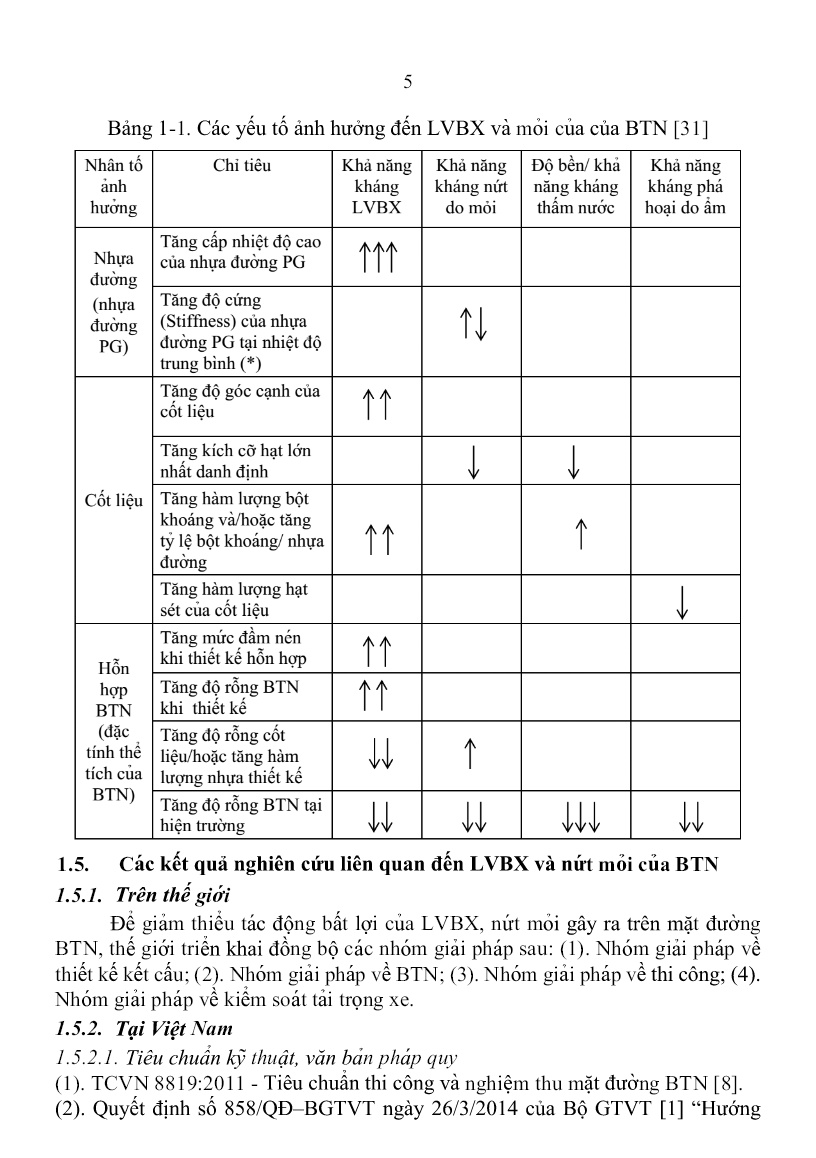

của BTN

để đưa ra những khuyến nghi ̣ về mức đô ̣thô của “cấp phối thô” phù hơp̣ cho BTN

theo qui định tại QĐ 858/QĐ-BGTVT (BTNC 12,5; BTNC 19) với các loaị nhưạ

đường khác nhau, các loaị cốt liêụ đá dăm điển hiǹh cho khu vưc̣ Miền Bắc..

1.6.2. Về nguyên nhân gây lún vệt bánh xe của măṭ đường bê tông nhựa xảy ra

trong những năm gần đây

Luâṇ án lưạ choṇ nôị dung đánh giá nguyên nhân gây LVBX trên môṭ số

tuyến Quốc lô ̣tại Viêṭ Nam để nghiên cứu. Trên cơ sở kết quả nghiên cứu trên thế

giới về những nguyên nhân gây ra LVBX, luâṇ án sử duṇg kết quả kiểm điṇh của

7

Viêṇ Khoa hoc̣ và Công nghê ̣GTVT để phân tích, đưa ra nguyên nhân.

1.6.3. Về ảnh hưởng liên quan đến đồng thời lún vệt bánh xe và độ bền mỏi của

bê tông nhựa

Để có thể phân tićh đánh giá nguyên nhân hư hỏng LVBX trên môṭ số tuyến

đường trong nước gần đây cũng như đánh giá đươc̣ ảnh hưởng của mức đô ̣“thô”

của cấp phối cốt liêụ BTN theo QĐ 858/QĐ-BGTVT [1] cần thiết phải nghiên cứu

các ảnh hưởng liên quan đến đồng thởi cả LVBX và đô ̣bền mỏi của BTN trên cơ

sở tổng kết các kết quả nghiên cứu của thế giới trong những năm gần đây .

CHƯƠNG 2. PHÂN TÍCH NGUYÊN NHÂN HƯ HỎNG

LÚN VỆT BÁNH XE QUA KẾT QUẢ KHẢO SÁT HIỆN TRƯỜNG

2.1. Khảo sát hiện trường lún vệt bánh xe tại một số dự án

Trên cơ sở kết quả báo cáo kiểm định xác định nguyên nhân hư hỏng mặt

đường các dự án nâng cấp cải tạo Quốc lộ 1 đoạn qua địa phận tỉnh Ninh Bình,

Thanh Hóa, tuyến tránh Vinh (cầu Bến Thủy II), Quốc lộ 3 cũ [20].

Bảng 2-1: Kết quả khảo sát thực trạng hư hỏng LVBX tại một số dự án [20]

Tên dự án Thời gian

khai thác

Thời gian

kiểm

định

Chiều dài

kiểm định

Tỷ lệ % chiều

dài hư hỏng

LVBX

Mức độ hư

hỏng

LVBX

Dự án xây dựng

Quốc lộ 1A,

đoạn số 01

Tháng

1/2011

Tháng

7/2013

13,4 km Đoạn 1:

hướng Hà

Nội–Ninh

Bình 63,2%;

hướng Ninh

Bình – Hà Nội

50%.

Đoạn 2:

hướng Hà

Nội–Ninh

Bình 14,5%;

hướng Ninh

Bình–Hà Nội

67,8%.

Đoạn 1:

chiều sâu

LVBX lớn

nhất đạt 50

mm.

Đoạn 2:

chiều sâu

LVBX lớn

nhất đạt

105 mm.

Dự án xây dựng

Quốc lộ 1A,

đoạn số 02

Tháng

12/2012

Tháng

7/2013

36,4 km Hướng Hà

Nội–Thanh

Hóa: 5,8%.

Chiều sâu

LVBX lớn

nhất đạt 44

mm.

8

Tên dự án Thời gian

khai thác

Thời gian

kiểm

định

Chiều dài

kiểm định

Tỷ lệ % chiều

dài hư hỏng

LVBX

Mức độ hư

hỏng

LVBX

Hướng Thanh

Hóa–Hà Nội:

8,2%

Dự án xây dựng

Quốc lộ 1A,

đoạn số 03

Tháng

11/2012

Tháng

8/2013

0,9963 km Hướng từ

Vinh-Hà

Tĩnh: 95,35%.

Hướng từ Hà

Tĩnh-Vinh:

95,35%.

Chiều sâu

LVBX lớn

nhất đạt 51

mm.

Dự án xây dựng

Quốc lộ 3 cũ,

đoạn số 04

Tháng

2/2013

Tháng

7/2013

12,2 km Tỷ lệ đoạn

LVBX làn

trong: 30,7%

Chiều sâu

LVBX lớn

nhất đạt 55

mm.

2.2. Phân tích, đánh giá nguyên nhân hư hỏng lún vệt bánh xe tại một số dự

án điển hình

2.2.1. Phạm vi hư hỏng lún vệt bánh xe trong kết cấu mặt đường mềm

Phạm vi hư hỏng LVBX tại các dự án đường bộ được khảo sát chủ yếu xảy

ra tại 2 lớp BTN trong kết cấu mặt đường. Daṇg hư hỏng LVBX xảy ra là hằn lún

do chảy dẻo BTN.

2.2.2. Thiếu chiều dầy các lớp kết cấu áo đường và dính bám kém

Với tỷ lệ không đạt yêu cầu cao về chiều dầy thiết kế của BTN lớp trên, BTN

lớp dưới, lớp móng cấp phối đá dăm lớp trên và lớp móng cấp phối đá dăm lớp

dưới, kết hợp với khả năng dính bám kém của các lớp BTN dẫn đến nguy cơ xuất

hiện nhanh hư hỏng LVBX.

2.2.3. Chất lượng thi công các lớp kết cấu áo đường tại các vị trí kiểm tra không

đảm bảo yêu cầu kỹ thuật

1) Chất lươṇg thi công các lớp BTN của các đoaṇ có hư hỏng nhìn chung

chưa đáp ứng yêu cầu quy điṇh nêu taị TCVN 8819:2011 [8] và theo QĐ 858/QĐ-

BGTVT [1].

2) Những khiếm khuyết trong thi công các lớp BTN chủ yếu liên quan đến

thành phần haṭ và hàm lươṇg nhưạ.

3) Chất lươṇg thi công các lớp móng CPĐD của các đoaṇ có hư hỏng (và cả

các đoaṇ chưa xuất hiêṇ hư hỏng) nhìn chung chưa đáp ứng yêu cầu quy điṇh, trong

đó vi phaṃ chủ yếu liên quan đến đô ̣chăṭ lu lèn và thành phần haṭ.

2.2.4. Lưu lượng và tải trọng trục xe

9

2.2.4.1. Lưu lượng xe

Từ kết quả khảo sát lưu lượng xe tính được lưu lượng xe con quy đổi/ngày

đêm thực tế trên tuyến lớn hơn dự báo trong hồ sơ thiết kế rất nhiều. Thành phần

xe khách, xe tải chở hàng hóa, vật liệu xây dựng và xe container... chiếm trên 47%-

57% thành phần dòng xe.

2.2.4.2. Tải trọng trục xe

Tải trọng trục xe trên các tuyến là rất lớn, tải trọng trục lớn nhất lên đến 27,23

tấn. Tải trọng trục lớn hơn 10 tấn chiếm từ 20,11% đến 25,71%; tải trọng trục lớn

hơn 12 tấn chiếm trên 15% đến 50,87% (tại các dự án này, tải trọng trục tiêu chuẩn

thiết kế là 10 tấn). Mức độ vượt tải so với quy định của [21] và [22] là rất lớn.

2.2.4.3. Lựa chọn mô đun đàn hồi yêu cầu (Eyc)

Khi thiết kế kết cấu áo đường, trong hồ sơ thiết kế chỉ khảo sát lưu lượng xe,

không khảo sát tải trọng trục xe và sử dụng tải trọng trục tiêu chuẩn 10 tấn để thiết

kế, kiểm toán kết cấu áo đường. Trên cơ sở lưu lượng và tải trọng xe thực tế khảo

sát, đã kiểm toán lại các kết cấu mặt đường tại các dự án nêu trên đều cho thấy Eyc

thực tế rất lớn so với giá trị thiết kế với Eyc = 140 MPa đến 160 MPa.

2.2.5. Nhiệt độ không khí và nhiệt độ mặt đường khu vực khảo sát

Qua điều tra, khảo sát khu vực các dự án, thời tiết nóng nhất trong năm tập

trung vào từ tháng 5 đến tháng 8 với nhiệt độ không khí cao nhất từ 38 0C đến 41,1

0C, khi đó nhiệt độ bề mặt mặt đường BTN có thể đạt cao nhất từ 54,7 0C đến 68,5

0C. Đây là tác nhân không nhỏ làm tăng nhanh LVBX mặt đường.

CHƯƠNG 3. NGHIÊN CỨU THỰC NGHIỆM VỀ LÚN VỆT BÁNH XE

VÀ MỎI CỦA BÊ TÔNG NHỰA CHẶT ĐIỂN HÌNH

3.1. Mục đích và nội dung nghiên cứu thực nghiệm trong phòng

3.1.1. Mục đích

(1). Đánh giá hưởng của mức đô ̣”thô” của cấp phối cốt liệu BTN, với các

loaị đá dăm phổ biến taị khu vưc̣ phía Bắc, với loaị nhưạ đường khác nhau (60/70;

40/50; PMB III) đến khả năng kháng LVBX của mẫu BTN và kiểm chứng độ bền

mỏi của mẫu; (2). Lập tương quan thực nghiệm giữa chỉ tiêu LVBX và độ bền mỏi

của BTN tương ứng với từng nguồn gốc đá dăm, mức đô ̣”thô” của cấp phối cốt

liệu và loại nhựa đường; (3). Rút ra đươc̣ những khuyến nghi ̣liên quan đến mức đô ̣

”thô” của cấp phối cốt liệu BTN ứng với các loaị nhưạ đường.

3.1.2. Các nội dung nghiên cứu thực nghiệm

(1). Choṇ loaị BTNC 12,5 và BTN 19 với 3 loaị cấp phối có mức đô ̣”thô”

khác nhau (it́ thô, thô vừa, rất thô), sử duṇg 03 loaị nhưạ đường khác nhau (nhưạ

60/70; nhựa 40/50; nhựa PMB III), sử duṇg 02 loaị đá phổ biến (đá bazan và đá

vôi) để thiết kế hỗn hơp̣ BTN, xác điṇh hàm lươṇg nhưạ tối ưu; (2). Sử duṇg số liêụ

10

thiết kế của các loaị BTN để chế taọ các mẫu BTN daṇg tấm. Thí nghiệm LVBX

của các mẫu BTN bằng thiết bị Hamburg Wheel Tracker theo phương pháp A, phù

hợp với Quyết định số QĐ 1617 [4]; (3). Chế taọ các mẫu dầm BTN từ các mẫu

BTN dạng tấm. Thí nghiệm độ bền mỏi theo tiêu chuẩn ASTM D7460-10 [39] trên

thiết bị kiểu uốn dầm 4 điểm –4BPT. Stand Alone Four Point Bending Machine.

3.1.3. Phân tích lựa chọn thông số đầu vào

3.1.3.1. Lựa choṇ cấp phối theo mức đô”̣thô” và thiết kế cấp phối theo đường cong

chữ S

(1). Về tiêu chuẩn áp duṇg: Theo hướng dẫn taị QĐ 858/QĐ-BGTVT [1] và

có xem xét đến TCVN 8819:2011 [8]; (2) Về cấp phối thô: Theo hướng dẫn taị QĐ

858/QĐ-BGTVT; (3). Về thiết kế thành phần hạt theo dạng đường cong chữ S.

3.1.3.2. Lưạ choṇ vâṭ liêụ

(1). Đá dăm: Đá vôi taị Mỏ Kinh Môn – Thống Nhất – Hải Dương; đá bazan

tại Mỏ Sunway - Hòa Thạch - Quốc Oai - Hà Nội; (2). Cát: lựa chọn loaị cát nghiền

lấy từ đá mạt của mỏ đá Sunway và mỏ Thống nhất tương ứng với các đá dăm

tương ứng để chế tạo mẫu thí nghiệm; (3). Bôṭ đá: lựa choṇ bôṭ đá vôi từ cơ sở sản

xuất taị Hà Nam, có trữ lươṇg lớn và đang đươc̣ sử duṇg taị nhiều dư ̣án; (4). Nhựa

đường: nhựa 60/70 (ADCo); nhựa 40/50(ADCo); nhựa Polime PMBIII

(Pertrolimex).

3.1.3.3. Lựa chọn độ rỗng dư bê tông nhựa để thí nghiệm lún vệt bánh xe và độ bền

mỏi

(1). Đô ̣rỗng dư khi thi ́nghiêṃ LVBX: nghiên cứu sinh choṇ đô ̣rỗng dư 7%

để chế taọ mẫu; (2). Đô ̣rỗng dư khi thí nghiêṃ độ bền mỏi: để có cơ sở đánh giá

khả năng mỏi có liên quan đến LVBX, lưạ choṇ đô ̣rỗng dư 7%.

3.2. Lựa chọn thiết bị và các thông số thí nghiệm

3.2.1. Thí nghiệm lún vệt bánh xe

3.2.1.1. Thiết bị sử dụng

Là loại Hamburg Wheel Tracker do hãng Cooper Technology (Anh Quốc)

sản xuất, thí nghiệm LVBX theo tiêu chuẩn AASHTO-T324 [30], BS EN 12697-

22:2003 [48] và QĐ 1617/QĐ-BGTVT [4].

3.2.1.2. Thông số thí nghiệm

Thí nghiệm và tiêu chuẩn đánh giá theo phương pháp A trong môi trường

ngâm nước tại nhiệt độ thí nghiệm 50 0C theo QĐ 1617/QĐ-BGTVT [4]; Mẫu thí

nghiệm có dạng tấm hình chữ nhật được chế bị bằng cách sử dụng đầm lăn theo

phụ lục C của QĐ 1617/QĐ-BGTVT.

3.2.2. Thí nghiệm độ bền mỏi

3.2.2.1. Thiết bị sử dụng

Là thiết bị kiểu uốn dầm 4 điểm – 4PBT (Stand Alone Four Point Bending

11

Machine) do hãng Cooper Technology (Anh Quốc) sản xuất, thí nghiệm theo tiêu

chuẩn ASTM D7460-10 [41].

3.2.2.2. Luận chứng lựa chọn các thông số thí nghiệm

(1). Kích thước mẫu dầm: Mẫu được chế tạo từ mẫu bê tông nhựa đầm nén

theo phương pháp đầm lăn và được gia công để có kích thước theo qui định của

ASTM D7460-10 [41]; (2). Nhiệt độ thí nghiệm: lựa chọn một nhiệt độ thí nghiệm

độ bền mỏi tại 20 0C tương ứng với nhiệt độ dại diện cho nhiều vùng trong cả nước

và tần suất xuất hiện nhiều trong năm; (3). Tần số tải thí nghiệm: kiến nghị sử dụng

tải tác dụng dạng hình sin liên tục với 01 tần số tải thí nghiệm là 10 Hz; (4). Chế

độ thí nghiệm: kiến nghị lựa chọn chế độ thí nghiệm là khống chế biến dạng (phù

hợp khi mặt đường có chiều dầy lớp BTN nhỏ hơn 125mm); (5). Lựa chọn mức

biến dạng: Qua kết quả phân tích, tính toán, kiến nghị mức biến dạng được đề xuất

là 400 µ. Ký hiệu: µ, microstrain = strain ×10-6.

3.3. Thiết kế thực nghiệm

Sử dụng một số phép kiểm chứng thống kê trên cơ sở số liệu thí nghiệm để

chứng minh mối tương quan các yếu tố tác động đến chiều sâu LVBX.

Y = F (X) (1.1)

Trong đó: Y là biến phụ thuộc; X là biến độc lập.

Biến phụ thuộc Y là chiều sâu LVBX (mm) tại số lần tác dụng tải {15000;

20000; 40000}.

Các biến độc lập ảnh hưởng tới các biến phụ thuộc Y bao gồm:

X1: Nguồn gốc đá dăm, X1={đá bazan; đá vôi}.

X2: Loại BTN, X2={BTNC19; BTNC12,5}.

X3: Cấp phối cốt liệu, X3={ Thô ít, Thô vừa, Rất thô,}.

X4: Loại nhựa, X4 = {40/50; 60/70; PMBIII}.

Kết quả kiểm chứng các giả thuyết tương quan giữa biến độc lập và biến phụ

thuộc thông qua phân tích phương sai (ANOVA) được thể hiện chi tiết tại mục 3.8.

3.4. Thí nghiệm các chỉ tiêu cơ lý của vật liệu phục vụ công tác thiết kế bê

tông nhựa

- Cốt liệu (đá): thỏa mãn yêu cầu kỹ thuật của TCVN 8819:2011 và QĐ

858/QĐ-BGTVT;

- Cát nghiền (cốt liệu mịn): thỏa mãn yêu cầu kỹ thuật của TCVN 8819:2011

và QĐ 858/QĐ-BGTVT;

- Bột khoáng: thỏa mãn yêu cầu kỹ thuật của TCVN 8819:2011 và QĐ

858/QĐ-BGTVT;

- Nhựa đường: thỏa mãn yêu cầu kỹ thuật của TCVN 7493:2005 [12] và 22

TCN 319-04 [10];

3.5. Thiết kế thành phần hỗn hợp bê tông nhựa

12

3.5.1. Lưạ choṇ cấp phối

Cấp phối BTN được thiết kế với 03 loại cấp phối có thành phần hạt dạng

đường cong chữ S trong vùng thô theo QĐ 858/QĐ-BGTVT:

- BTNC 12,5: Cấp phối (1) – (Cấp phối ít thô); Cấp phối (2) – (Cấp phối thô

vừa); Cấp phối (3) – (Cấp phối rất thô). Chi tiết xem Hình 3-1.

-BTNC 19: Tương tự như phương pháp luâṇ thiết kế BTNC 12,5, cấp phối

cốt liệu được thiết kế với 03 loại cấp phối có thành phần hạt dạng đường cong chữ

S: Cấp phối (4) – (Cấp phối ít thô); Cấp phối (5) – (Cấp phối thô vừa); Cấp phối

(6) – (Cấp phối rất thô). Chi tiết xem Hình 3-1.

3.5.2. Thiết kế thành phần hỗn hơp̣

Quá trình lựa chọn hàm lượng nhựa cho mỗi cấp phối BTNC 12,5 và BTNC

19 được thực hiện theo qui định của TCVN 8820:2011 [10]. Các chỉ tiêu thiết kế

của hỗn hợp bê tông nhựa được thể hiện trong Bảng 3-1 và Bảng 3-2

Hình 3-1: Thành phần hạt của 03 loại cấp phối thí nghiệm BTNC 12,5 và BTC 19

Bảng 3-1: Các chỉ tiêu thiết kế của hỗn hợp BTNC 12,5

T

T

Các chỉ tiêu

thiết kế hỗn

hợp bê tông

nhựa

Loại

nhựa

Loại BTNC 12,5

Cấp phối ít

thô (1)

Cấp phối thô

vừa (2)

Cấp phối thô

nhiều (3)

Đá

bazan

Đá

vôi

Đá

bazan

Đá

vôi

Đá

bazan

Đá

vôi

1

Hàm lượng

nhựa, %

60/70 5.0 4.6 4.9 4.5 4.75 4.3

40/50 5.1 4.7 5.0 4.6 4.85 4.4

PMIII 5.2 4.8 5.1 4.7 4.95 4.5

2

Khối lượng thể

tích, g/cm3

60/70 2.520 2.420 2.525 2.424 2.527 2.430

40/50 2.525 2.426 2.531 2.429 2.534 2.440

PMIII 2.565 2.444 2.570 2.450 2.573 2.453

3

Độ rỗng dư Va,

%

60/70 4.05 3.90 4.11 4.02 4.15 4.07

40/50 4.10 3.99 4.15 4.06 4.10 4.13

PMIII 4.17 4.05 4.13 4.10 4.20 4.14

13

T

T

Các chỉ tiêu

thiết kế hỗn

hợp bê tông

nhựa

Loại

nhựa

Loại BTNC 12,5

Cấp phối ít

thô (1)

Cấp phối thô

vừa (2)

Cấp phối thô

nhiều (3)

Đá

bazan

Đá

vôi

Đá

bazan

Đá

vôi

Đá

bazan

Đá

vôi

4

Độ rỗng cốt

liệu, VMA, %

60/70 15.5 14.2 16.3 14.7 16.7 15.5

40/50 16.2 15.1 16.8 15.5 16.9 15.9

PMIII 16.5 15.3 16.9 16.0 16.9 16.3

5

Độ rỗng lấp đầy

nhựa VFA, %

60/70 73.9 72.5 74.8 72.7 75.1 73.7

40/50 74.7 73.6 75.3 73.8 75.7 74.0

PMIII 74.7 73.5 75.6 74.4 75.1 74.6

6

Độ ổn định,

600C, kN

60/70 12.03 10.14 12.35 10.64 12.68 10.84

40/50 12.33 11.05 12.67 11.34 13.01 11.61

PMIII 15.60 12.45 15.80 12.89 15.94 12.77

7

Độ dẻo, 600C,

mm

60/70 2.67 2.90 2.80 2.70 2.50 2.72

40/50 3.03 3.14 3.12 3.33 3.05 3.34

Bảng 3-2: Các chỉ tiêu thiết kế của hỗn hợp BTNC 19

T

T

Các chỉ tiêu

thiết kế hỗn

hợp bê tông

nhựa

Loại

nhựa

Loại BTNC 19

Cấp phối ít thô

(4)

Cấp phối thô

vừa (5)

Cấp phối thô

nhiều (6)

Đá

bazan

Đá

vôi

Đá

bazan

Đá

vôi

Đá

bazan

Đá

vôi

1

Hàm lượng

nhựa, %

60/70 4.65 4.25 4.5 4.15 4.45 4.1

40/50 4.75 4.35 4.6 4.25 4.55 4.2

PMIII 4.85 4.45 4.7 4.35 4.65 4.3

2

Khối lượng thể

tích, g/cm3

60/70 2.523 2.424 2.529 2.433 2.535 2.436

40/50 2.529 2.431 2.536 2.440 2.541 2.445

PMIII 2.570 2.449 2.575 2.457 2.577 2.459

3

Độ rỗng dư Va,

%

60/70 4.08 3.95 4.16 4.05 4.11 4.02

40/50 4.11 3.92 4.10 4.01 4.16 4.18

PMIII 4.19 4.09 4.11 4.17 4.25 4.10

4

Độ rỗng cốt

liệu, VMA, %

60/70 15.8 14.8 16.8 15.2 16.9 15.9

40/50 16.6 15.7 16.9 15.9 17.3 16.3

PMIII 16.8 15.6 17.1 16.5 17.4 16.6

5

Độ rỗng lấp

đầy nhựa VFA,

%

60/70 74.2 73.3 75.2 73.4 75.7 74.7

40/50 75.2 75.0 75.7 74.8 76.0 74.4

PMIII 75.1 73.8 76.0 74.7 75.6 75.3

14

6

Độ ổn định,

600C, kN

60/70 12.34 10.32 12.15 10.77 12.81 10.41

40/50 12.52 11.22 12.42 11.64 13.15 11.80

PMIII 15.76 12.61 15.61 12.69 15.44 12.97

7

Độ dẻo, 600C,

mm

60/70 2.61 2.97 2.66 2.75 2.44 2.78

40/50 3.08 3.10 3.32 3.39 3.21 3.39

PMIII 3.66 3.89 3.41 3.85 3.55 3.42

3.6. Thí nghiệm lún vệt bánh xe

3.6.1. Đúc mẫu thí nghiệm

Sau khi thiết kế từng loại BTN theo qui định TCVN 8820:2011 [25] lựa chọn

hàm lượng nhựa thiết kế từ kết quả thiết kế hỗn hợp BTN để tiến hành đúc mẫu thí

nghiệm LVBX. Các mẫu thí nghiệm LVBX được đúc trên thiết bị đầm lăn theo phụ

lục C của QĐ 1617/QĐ-BGTVT [4].

3.6.2. Thí nghiệm lún vệt bánh xe

Tổng số lượng mẫu thí nghiệm LVBX: 36 tổ mẫu x 2 = 72 mẫu: BTNC 12,5:

36 mẫu ; BTNC 19: 36 mẫu .

Hình 3-2: Thực hiện thí nghiệm LVBX tại Viện KH&CN GTVT

Kết quả thí nghiệm LVBX của 03 loại BTNC 12,5 sử dụng đá dăm gốc bazan

và đá vôi với 03 loại nhựa khác nhau được thể hiện tại Hình 3-3.

15

Tại 15000 lần tác dụng tải cho nhựa 60/70, 40/50 và 40000

lần tác dụng tải cho nhựa PMBIII

Tại 20000 lần tác dụng tải cho nhựa 60/70, 40/50 và

40000 lần tác dụng tải cho nhựa PMBIII

Hình 3-3: Kết quả thí nghiệm LVBX của BTNC 12,5 và BTNC 19 với 3 loại nhựa

60/70, 40/50 và PMBIII cho loại đá dăm gốc bazan và đá vôi

3.7. Thí nghiệm độ bền mỏi

3.7.1. Chế bị mẫu thí nghiệm

Mẫu BTN cho thí nghiệm độ bền mỏi được chế tạo từ mẫu BTN đầm nén

theo phương pháp đầm lăn theo phụ lục C của QĐ 1617/QĐ-BGTVT [4] tại hàm

lượng nhựa thiết kế và độ rỗng dư 7%. Sau đó mẫu được gia công để có kích thước

(Chiều dài) x (Chiều rộng) x (Chiều dầy) = (380 mm x (63mm) x (50 mm) theo qui

định của ASTM D7460-10.

3.7.2. Thí nghiệm độ bền mỏi

Tổng số lượng mẫu thí nghiệm độ bền mỏi: 36 mẫu: BTNC 12,5: 18 mẫu;

BTNC 19: 18 mẫu.

Hình 3-4: Thực hiện thí nghiệm độ bền mỏi tại Trường Đại học GTVT

Kết quả thí nghiệm độ bền mỏi của 03 loại BTNC 12,5 sử dụng đá dăm gốc

bazan và đá vôi với 03 loại nhựa khác nhau được thể hiện tại Hình 3-5.

0

2

4

6

8

10

12

14

Đ

ộ

s

â

u

L

V

B

X

(

m

m

)

Kết quả thí nghiệm LVBX của BTNC 12,5 và BTNC 19 tại 15000 lượt tác dụng với nhựa

đường 60/70, 40/50 và 40000 lượt tác dụng với nhựa đường PMBIII

Đá Bazan Đá Vôi

BTNC 12,5 BTNC 19

Đá Vôi Đá Bazan

CP1 CP2 CP3 CP1 CP2 CP3 CP4 CP5 CP6 CP4 CP5 CP6

12,5mm

0

2

4

6

8

10

12

14

Đ

ộ

s

â

u

L

V

B

X

(

m

m

)

Kết quả thí nghiệm LVBX của BTNC 12,5 và BTNC 19 tại 20000 lượt tác dụng với nhựa

đường 60/70, 40/50 và 40000 lượt tác dụng với nhựa đường PMBIII

Đá Bazan Đá Vôi

BTNC 12,5 BTNC 19

Đá Vôi Đá Bazan

CP1 CP2 CP3 CP1 CP2 CP3 CP4 CP5 CP6 CP4 CP5 CP6

12,5mm

16

Hình 3-3: Kết quả thí nghiệm độ bền mỏi của BTNC 12,5 và BTNC 19 với 3 loại

nhựa 60/70, 40/50 và PMBIII cho loại đá dăm gốc bazan và đá vôi

3.8. Kiểm chứng các giả thuyết tương quan giữa biến độc lập và biến phụ

thuộc thông qua phân tích phương sai (ANOVA) và theo mô hình tuyến tính

tổng quát (GLM)

3.8.1. Cơ sở lý thuyết

Nghiên cứu sinh sử dụng phân tích sai phương ANOVA để đánh giá. Phương

pháp phân tích phương sai thực chất là bài toán kiểm định sự bằng nhau của nhiều

giá trị trung bình tổng thể.

3.8.2. Kết quả phân tích thông kê

Trên cơ sở các số liệu đầu vào, nghiên cứu sinh sử dụng phần mềm thống kê

MINITAB ứng với các số liệu chiều sâu LVBX tại 15000 lượt tác dụng tải, 20000

lượt tác dụng tải và 40000 lượt tác dụng tải. Mô tả chi tiết thống kê tập mẫu xem

Phụ lục 6. Từ kết quả phân tích thống kế, nhận xét:

- Có sử ảnh hưởng của cấp phối (thô ít, thô vừa và rất thô); nguồn gốc đá (đá

vôi và đá bazan); loại nhựa sử dụng (nhựa 60/70, 40/50, PMBIII) đến khả năng

kháng LVBX của BTNC (chiều sâu LVBX) tại 15000 lượt tác dụng tải, 20000 lượt

tác dụng tải và 40000 lượt tác dụng tải.

- Khả năng kháng LVBX của BTNC 12,5 và BTNC 19 phụ thuộc vào số lần

tải trọng lặp tích lũy, khi tải trọng tích lũy tăng, khả năng kháng LVBX của BTNC

12,5 và BTNC 19 có sự khác nhau.

3.9. Phân tích, đánh giá kết quả thí nghiệm

Trên cơ sở các kết quả thí nghiệm LVBX, độ bền mỏi nêu trên, có các đánh

giá, nhận xét sau:

(1). Về chi ̉tiêu LVBX:

- Hỗn hợp BTNC 12,5 và BTNC 19 được thiết kế với cốt liệu đá dăm nguồn

gốc đá bazan (khu vực Quốc Oai – Hà Nội) và đá vôi (khu vực Kinh Môn – Hải

0

50000

100000

150000

200000

250000

Đ

ộ

b

ề

n

m

ỏ

i

(c

h

u

k

ỳ

)

Kết quả thí nghiệm độ bền mỏi BTNC 12,5 và BTNC 19

60/70-CP1

40/50-CP1

PMBIII-CP1

60/70-CP2

40/50-CP2

PMBIII-CP2

60/70-CP3

40/50-CP3

PMBIII-CP3

60/70-CP4

40/50-CP4

PMBIII-CP4

60/70-CP5

40/50-CP5

PMBIII-CP5

60/70-CP6

40/50-CP6

PMBIII-CP6

Đá Bazan Đá Vôi

CP1 CP2 CP3 CP4 CP5 CP6 CP1 CP2 CP3 CP4 CP5 CP6

BTNC12.5 BTNC19 BTNC12.5 BTNC19

17

Dương), cát nghiền, cấp phối thô dạng đường cong chữ S (có độ góc cạnh của cốt

liệu thô đảm bảo yêu cầu), nhựa đường 60/70, nhựaFile đính kèm:

tom_tat_luan_an_nghien_cuu_mot_so_yeu_to_anh_huong_den_bien.pdf

tom_tat_luan_an_nghien_cuu_mot_so_yeu_to_anh_huong_den_bien.pdf