Luận án Ghiên cứu ảnh hưởng của công nghệ thấm Ni tơ Plasma cặp bánh răng Hypoid đến hiệu suất cụm cầu sau ô tô tải nhẹ chế tạo trong nước

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Ghiên cứu ảnh hưởng của công nghệ thấm Ni tơ Plasma cặp bánh răng Hypoid đến hiệu suất cụm cầu sau ô tô tải nhẹ chế tạo trong nước", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

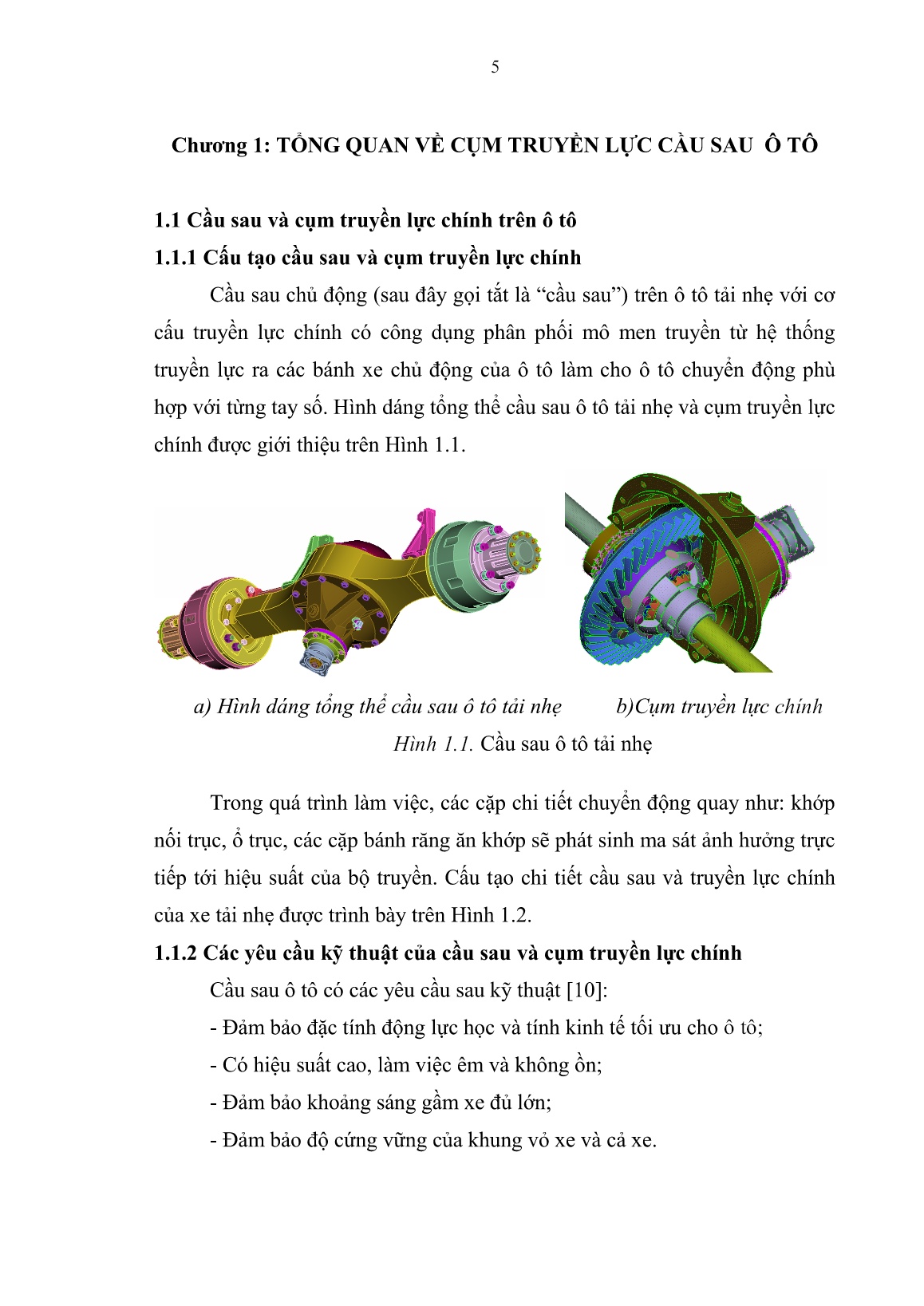

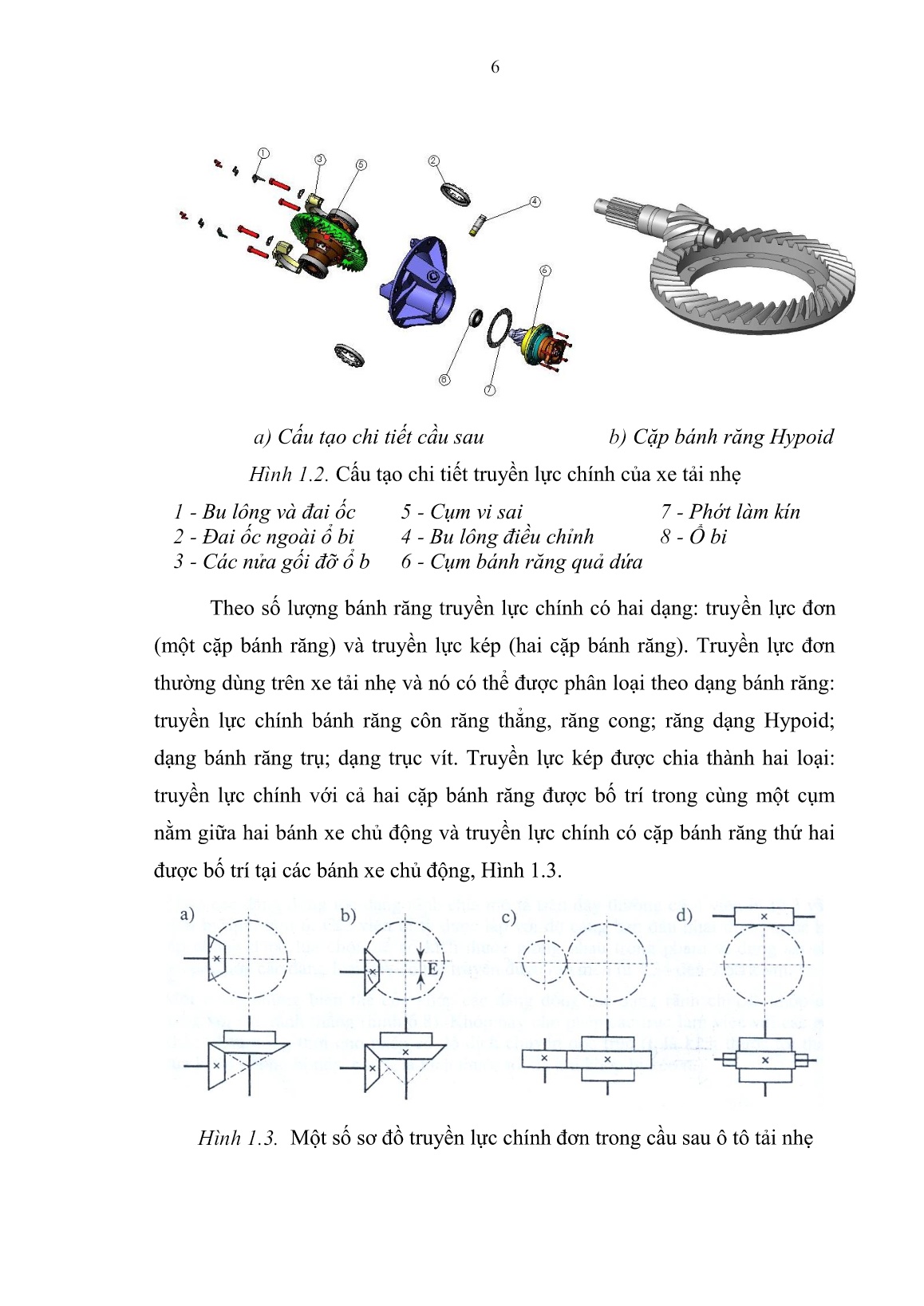

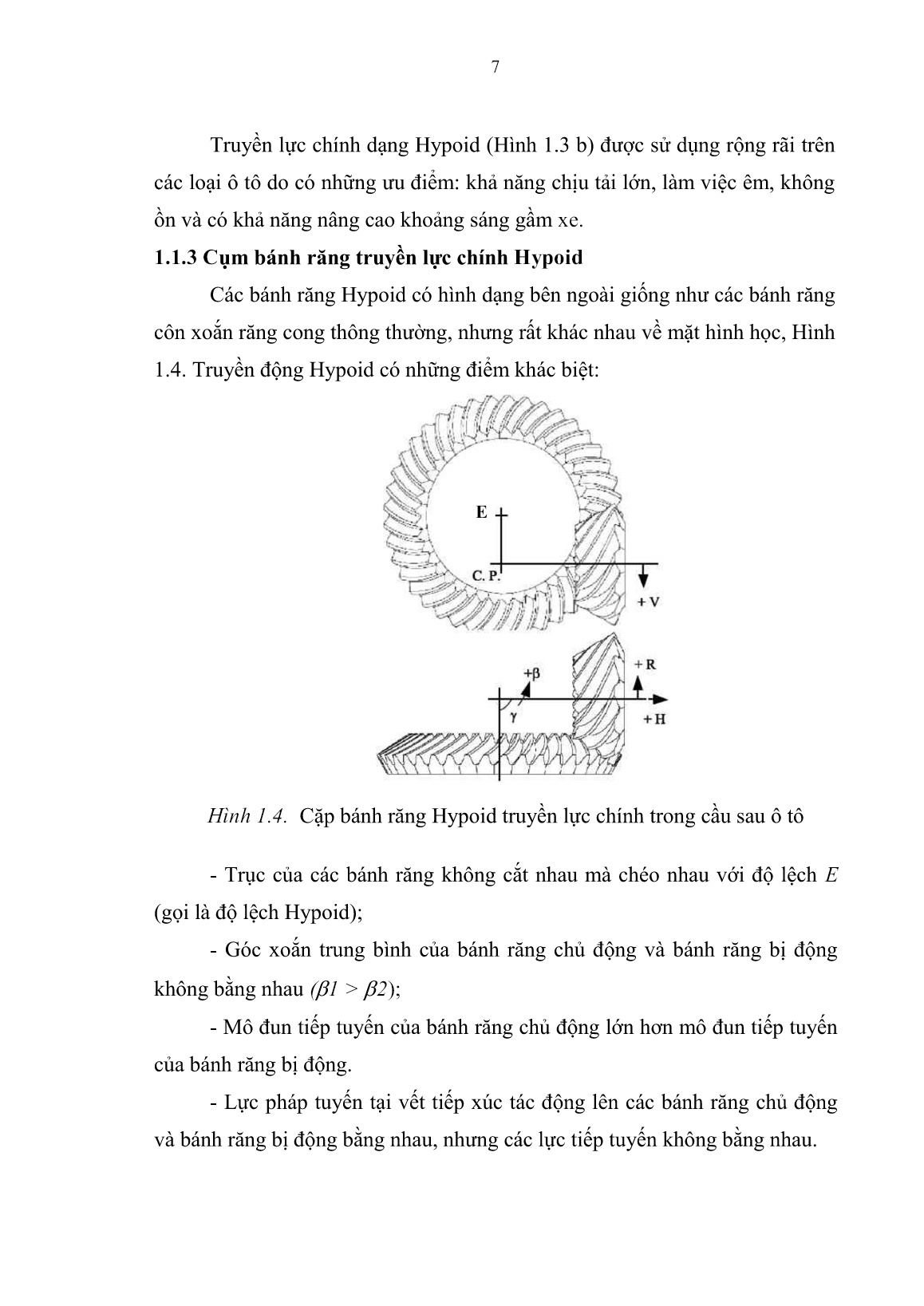

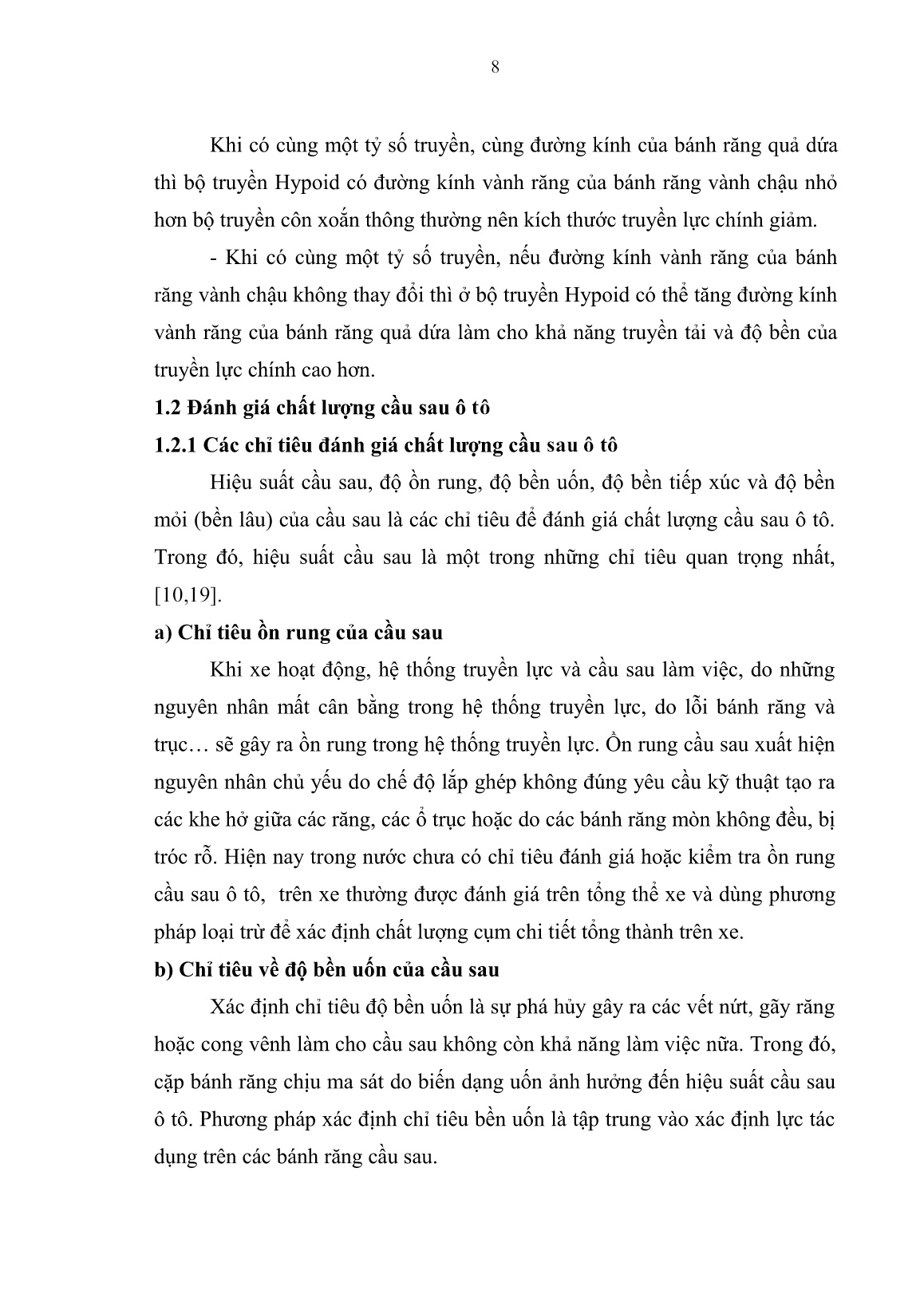

Tóm tắt nội dung tài liệu: Luận án Ghiên cứu ảnh hưởng của công nghệ thấm Ni tơ Plasma cặp bánh răng Hypoid đến hiệu suất cụm cầu sau ô tô tải nhẹ chế tạo trong nước

của trụ thân bánh răng bán trục phải với vỏ vi sai;

w2t - Liên kết trục xoay của trụ thân bánh răng bán trục trái với vỏ vi sai.

- Trong trường hợp lực cản trên hai bán trục phải và trái bằng nhau, khi

đó các cặp bánh răng vi sai sẽ bị “nêm” lại, các bánh răng vi sai số 4 sẽ có

một chuyển động quay theo vỏ hộp vi sai quanh tâm hai ổ bi số 7, hai bán trục

quay với tốc độ bằng nhau nt = np.

- Trong trường hợp có lực cản trên hai bán trục phải và trái khác nhau,

các bánh răng hành tinh số 4 sẽ có hai chuyển động, một chuyển động quay

w1 quanh trục của nó và một chuyển động theo vỏ hộp vi sai quanh tâm hai ổ

bi số 7, hai bán trục quay với tốc độ khác nhau nt np và cùng chiều quay

hoặc ngược chiều nhau.

Lực cản hai bên bán trục khác nhau là phổ biến trong hoạt động của

cụm cầu sau ô tô. Tuy nhiên, phạm vi Luận án chỉ xem xét trường hợp xe

47

chạy thẳng trên đường bằng phẳng tương ứng trường hợp các cặp bánh răng

vi sai bị “nêm”.

Hình 3.4. Sơ đồ cầu sau ô tô tải nhẹ

1 - Bánh răng quả dứa 2 - Bánh răng vành chậu

3 - Ổ bi trục bánh răng quả dứa 4 - Bánh răng hành tinh

5 - Bánh răng bán trục 6 - Các bán trục phải, trái

7 - Ổ bi vỏ vi sai 8 - Vỏ hộp vi sai

Hình 3.5 trình bày việc tạo khớp tiếp xúc 3D trên cặp bánh răng Hypoid

trong phần mềm Inventor. Với các khớp tiếp xúc khác cũng được thực hiện

tương tự.

Hình 3.5. Tạo khớp tiếp xúc 3D trên cặp bánh răng Hypoid

48

Để mô phỏng truyền động của cụm cầu sau và phân tích tiếp xúc của cặp

bánh răng hypoi trong phần mềm Inventor, thực hiện gán giá trị mô men Tr1

cho trục vào (trục Các đăng). Có thể thực hiện mô phỏng truyền động cụm

cầu sau với những giá trị Tr1 khác nhau. Ở đây, Tr1 được tính theo mô men lớn

nhất của động cơ Tđcmax, tỉ số truyền hộp số ihs và hiệu suất truyền động ƞhs từ

động cơ tới trục Các đăng. Theo công thức (2.27) ta được:

1 320.1.0,9 288rT Nm

Với Tđcmax = 320 Nm (Bảng 5.1), ihs = 1 (lấy giá trị ứng với tay số V

của hộp số), ƞhs = 0,9 [1,2].

Khi đặt giá trị mô men truyền trên trục Các đăng Tr1 = 288 Nm và mô

men cản do tải gây ra (ở đây lấy Tc = 100 Nm), mô phỏng được truyền động

của cụm cầu sau (Hình 3.3), biểu diễn lực truyền từ bánh răng quả dứa tới

bánh răng vành chậu (Hình 3.6) tại bề mặt ma sát và biểu đồ liên kết tại khớp

ma sát bề mặt tiếp xúc của cặp bánh răng Hypoid (Hình 3.7).

Hình 3.6. Biểu đồ lực truyền từ bánh răng quả dứa lên ánh răng vành chậu

Từ biểu đồ lực truyền (Hình 3.6) và đồ thị liên kết (Hình 3.7) tại khớp

ma sát bề mặt tiếp xúc của cặp bánh răng Hypoid cho thấy, lúc bắt đầu chạy

mô phỏng (tương ứng với lúc xe khởi động) mô men tăng đột biến, sau đó là

49

thời gian chạy tương đối ổn định. Điều này phù hợp với trường hợp thí

nghiệm trên bệ (trong phòng thí nghiệm) cũng như khi xe chạy trên thực địa.

Hình 3.7. Đồ thị lực liên kết tại khớp ma sát bề mặt tiếp xúc của cặp bánh

răng Hypoid

3.3 Phân tích vùng tiếp xúc răng của cặp bánh răng Hypoid

Áp dụng phương pháp phần tử hữu hạn (FEM) để phân tích vùng tiếp

xúc ăn khớp, tại vùng tiếp xúc tức thời sẽ được chia lưới để xây dựng mô hình

phần tử hữu hạn [31,32,44], Hình 3.8.

Vùng chia lưới b) Các điểm thiết lập lưới

Hình 3.8. Chia lưới vùng tiếp xúc răng bánh răng Hypoid

Hiện nay có rất nhiều phần mềm hỗ trợ phân tích phần tử hữu hạn để

tính ứng suất và chuyển vị của các kết cấu và chi tiết máy dưới tác dụng của

tải trọng. Trong nội dung nghiên cứu, NCS sử dụng phần mềm Ansys để mô

50

phỏng số cụm cầu sau ô tô tải và và cặp bánh răng Hypoid trong quá trình ăn

khớp thay cho các phương pháp PTHH truyền thống.

Bảng 3.2 Các bước giải bài toán PTHH và ứng dụng phần mềm Ansys

T

T

Các bước thực hiện theo phương pháp

phần tử hữu hạn

Ứng dụng phần mềm phần mềm

Ansys

1

Rời rạc hóa miền khảo sát: Chia vật thành

nhiều phần tử sao cho tính chất vật lý của

mỗi phần tử không thay đổi

ae = a1 a2 a3 a4 a5 a6 T

Chia lưới :

- Chia lưới bề mặt

- Tạo lưới thể tích

2

Xây dựng các phương trình phần tử

[K]e {q}e = {P}e

- Tự động xây dựng các phương trình

phần tử

3

Lắp ghép các phương trình phần tử và tìm

ma trận độ cứng

[K] {q}= {P}

- Tự động thực hiện

4 Áp đặt các điều kiện biên và tải trọng Khai báo theo điều kiện bài toán

5

Giải hệ phương trình tổng thể

[K*] {q*}={P*}

Tự động giải hệ phương trình tổng thế

6

Tính toán kết quả Kết quả dạng đồ thị, bảng số hoặc hình

ảnh phân bố màu. Lấy kết quả và phân

tích kết quả.

Các mô đun của phần mềm Ansys ngày càng được mở rộng và giải các

bài toán kết cấu phức tạp với thời gian được rút ngắn rất nhiều so với các

phương pháp giải cổ điển, kết quả chính xác và tin cậy. Trong phần mềm đã

sử dụng các hàm nội suy Lagrange để xây dựng trường chuyển vị {u}e của

phần tử.

Từ mô hình hình học cụm cầu sau ô tô đã thiết kế trên mô hình không

gian 3D bằng kỹ thuật ngược như Hình 1.1 và Hình 1.2. Sử dụng phần tử

SOLID45 chuyển các file thiết kế bề mặt 3D này sang file có phần mở rộng

*.iges (vật thể khối đặc) để định dạng trong môi trường Ansys. Tuy nhiên,

cặp bánh răng Hypoid có nhiều bề mặt ăn khớp, các bề mặt này có kết cấu và

hình dạng rất phức tạp. Để thuận tiện cho việc phân tích tiếp xúc và tăng tốc

51

độ xử lý trên máy tính, tách riêng một cặp ăn khớp gồm hai răng của cặp

bánh răng Hypoid, Hình 3.9.

Hình 3.9. Ăn khớp trên bề mặt hai răng của cặp bánh răng Hypoid

Các bước thực hiện giải bài toán PTHH và việc ứng dụng phần mềm

Ansys được mô tả tóm tắt trong Bảng 3.3.

a) Chia lưới trên các chi tiết

Các chi tiết trong cụm cầu sau tham gia vào quá trình mô phỏng để

phân tích hiệu suất đều được chia lưới. Theo giả thiết của bài toán, khi xe

chạy thẳng trên đường bằng phẳng (tương tự khóa vi sai), các bánh răng hành

tinh, bán trục; các đệm, vỏ vi sai và trục vi sai không còn tham gia vào quá

trình gây ma sát trong hệ thống nên chỉ tập trung vào cặp bánh răng Hypoid

của truyền lực chính.

Kích thước lưới vùng lớn nhất là 5mm. Tại bề mặt răng ăn khớp và lân

cận, lưới được chia với kích thước nhỏ hơn để tạo mịn cho lưới. Kích thước

lưới vùng ăn khớp là 0,35mm, Hình 3.10. Tổng số lưới tam giác trên bề mặt

bánh răng vành chậu là 30670 phần tử, trên bề mặt bánh răng quả dứa là 9991

phần tử tam giác.

Hình 3.10 Chia lưới tam giác trên bề mặt chi tiết cặp bánh răng

52

Lưới trong thể tích khối các bánh răng được sử dụng phần tử khối tứ

diện ba chiều 5 nút trong thể tích chi tiết, Hình 3.11.

Hình 3.11. Các phần tử khối 3 chiều 5 nút trong thể tích khối các bánh răng

Cũng tại vùng thân răng ăn khớp và lân cận, lưới được chia với kích

thước nhỏ hơn để với độ mịn cao tương ứng với khu vực bề mặt có độ mịn

cao hơn các khu vực khác, Hình 3.12. Tổng số phần tử trong thân bánh răng

vành chậu là 162960 phần tử, trên thân bánh răng quả dứa là 90161 phần tử.

Hình 3.12. Chia lưới khối tứ diện 3 chiều trong thể tích khối các bánh răng

b) Định nghĩa bề mặt tiếp xúc

Sử dụng phần tử CONTA173 để khảo sát vùng tiếp xúc giữa bề mặt 3D

“mục tiêu” với bề mặt biến dạng. Đây và vùng tiếp xúc giữa hai răng trong

quá trình ăn khớp. Phần tử CONTA173 được sử dụng khảo sát tương tác giữa

các bề mặt được chia lưới với các phần tử tam giác 3 nút hoặc phần tử chữ

nhật 4 nút hoặc phần tử solid 3D (SOLID65), Hình 3.13. Hệ số ma sát được

định nghĩa trực tiếp trong chương trình con USERFRIC, và sự tiếp xúc của

hai bề mặt tương tác cũng được định nghĩa trực tiếp trong chương trình con

USERINTER.

53

a) Hình học phần tử CONTA173 b) Cặp tiếp xúc trên hai bề mặt răng

Hình 3.13. Định nghĩa bề mặt tiếp xúc

c) Đặt điều kiện biên và tải trọng

Bánh răng vành chậu lắp chặt với vỏ vi sai bằng các bu lông tại các lỗ

trên thân bánh răng. Như vậy trên mỗi lỗ bắt bu lông sẽ được ràng buộc đủ 6

bậc tự do (All DOF). Với cặp ăn khớp Hypoid cũng như cặp răng ăn khớp,

thiết lập ràng buộc 5 bậc tự do trên các bề mặt tiếp xúc. Hạn chế 3 bậc tự do

cho mặt đáy vành răng bánh răng vành chậu, Hình 3.14.

Hình 3.14. Ràng buộc bậc tự do cặp bánh răng Hypoid

Chế độ tải trọng được phân tích trong phần mềm đặt trực tiếp vào mô hình.

Trong đó:

- Mô men xoắn trên trục bánh răng quả dứa: 288 Nm (động cơ có mô men

cực đại/số vòng quay: 320 Nm/2000 vòng/phút);

Mô men cản trên trục bánh răng vành chậu: 100 Nm (xe có tự trọng/tải trọng

lớn nhất: 4230 kg/2980 kg);

- Giá trị mô men xoắn 288 Nm được gán cho bề mặt tiếp xúc trên bánh răng

quả dứa của cặp răng ăn khớp đã được định nghĩa.

54

d) Khai báo vật liệu

Vật liệu chế tạo cặp bánh răng Hypoid là thép hợp kim 18XГT, các thông số

được khai báo trong Ansys cho từng bánh răng riêng biệt, gồm: loại vật liệu cặp

Hypoid = thép cứng (steel hard on steel hard), khối lượng riêng = 7800kg/m3, hệ số

đàn hồi = 0.3, mô đun đàn hồi Young E = 2.1 x 109 N/m2, Hình 3.15. Cũng tại đây,

thực hiện gán hệ số ma sát cho cặp ăn khớp ma sát (lấy μ(z,θ,m) = 0.05).

Hình 3.15. Vùng khai báo vật liệu trong Ansys

Cũng có thể thực hiện khai báo vật liệu, đặt tải trọng và hệ số ma sát trong khi

chia lưới hoặc trong chương trình tính toán.

e) Kết quả mô phỏng và phân tích vùng tiếp xúc răng

Trong cầu sau sử dụng loại dầu bôi trơn cho bộ truyền Hypoid, các

thông số kỹ thuật của dầu bôi trơn cho trong Bảng 3.3.

Bảng 3.3. Các thông số kỹ thuật của dầu bôi trơn cầu sau sử dụng trong thí nghiệm

Nhiệt độ đầu vào (K) 333

Độ nhớt (Pa.s) 0.036

Tỉ trọng (kg/m3) 815

Áp suất hệ số độ nhớt (1/Pa) 1.344x10-8

Nhiệt độ hệ số độ nhớt 0.0217

Độ dẫn nhiệt (W/m K) 0.132

Hệ số giãn nở nhiệt 6.5x10-4

Nhiệt độ xác định (J/kg K) 2000

55

Trong quá trình cặp bánh răng ăn khớp, trên bề mặt tiếp xúc xuất hiện

ứng suất tiếp xúc do ma sát (Contact Friction Stress). Tại vùng mép bắt đầu

vào ăn khớp, ứng suất có giá trị lớn nhất, đây là điểm bắt đầu hai răng va

chạm khi vào ăn khớp, chưa có sự bôi trơn ổn định, Hình 3.16.

a) Tình trạng vết tiếp xúc

b) Ứng suất tiếp xúc ma sát

c) Áp suất tiếp xúc do ma sát tại vùng ăn

khớp của răng

d) Khe hở tiếp xúc răng trong quá

trình ăn khớp

Hình 3.16. Các kết quả khảo sát tại vùng tiếp xúc răng

Với giá trị mô men xoắn 100 Nm được gán cho hai răng của cặp răng ăn

khớp như trên, ứng suất tiếp xúc trên hai bề mặt răng được hiển thị như trên

Hình 3.17. Giá trị biến dạng lớn nhất, ứng suất tiếp xúc lớn nhất và nhỏ nhất

khi cặp răng làm việc cho trong Bảng 3.4.

a) Răng bánh răng vành chậu b) Răng bánh răng quả dứa

Hình 3.17. Trạng thái ứng suất tiếp trên bề mặt làm việc cặp răng bánh răng Hypoid

56

Bảng 3.4. Kết quả phân tích PTHH cặp răng ăn khớp bằng phần mềm Ansys

Kết quả

Bánh răng

Chuyển vị

lớn nhất

(mm)

Ứng suất tương

đương nhỏ nhất

(MPa)

Ứng suất tương

đương lớn nhất

(MPa)

Bánh răng vành chậu 0.378618 0.116520 763

Bánh răng quả dứa 0.138000 0.107419 654

Kết quả phân tích PTHH cho thấy: khi cặp Hypoid làm cùng vật liệu,

có ma sát như nhau và cùng chịu giá trị tải thì giá trị ứng suất tương đương

trên bề mặt làm việc gần như nhau, còn giá trị chuyển vị tại vùng tiếp xúc trên

bề mặt bánh răng bị động (bánh răng vành chậu) lớn gần gấp ba lần trên bánh

chủ động (bánh răng quả dứa). Đây là trường hợp cặp bánh răng Hypoid chưa

thấm Ni tơ Plasma, tức là chưa tăng cường cứng bề mặt tiếp xúc để giảm hệ

số ma sát.

3.4 Ảnh hưởng của hệ số ma sát tới hiệu suất cầu sau ô tô

Khi xe chạy thẳng, mô men hai bán trục có giá trị bằng nhau, khi đó hai bán

trục quay cùng vận tốc góc, bộ vi sai không hoạt động nên không có sự trượt trên các

bề mặt răng của các bánh răng hành tinh với bánh răng bán trục. Tổn thất ma sát tập

trung vào cặp bánh răng truyền lực chính Hypoid. Kết quả xác định lượng giảm của

công suất truyền từ bánh răng chủ động tới bánh răng bị động được sử dụng để tính

toán hiệu suất cơ khí của các cặp bánh răng, công thức (2.28).

Hệ số ma sát tức thời tại một thời điểm tính toán trên một bề mặt răng và được

sử dụng để tính toán các lực ma sát tại thời điểm đó (công thức 2.15, 2.19) và các tổn

thất hiệu suất cơ khí tức thời của lực tổng hợp của cặp bánh răng Hypoid. Khi chia

vùng tiếp xúc trên bề mặt răng thành các mắt lưới (Hình 3.5, 3.7, 3.9, 3.10) thì điểm

tính toán hệ số ma sát tức thời tại góc mắt lưới đã cho, phương trình (2.6). Tuy nhiên,

đây là một hàm đa biến của các liên quan đến: công suất động cơ, tải, độ nhớt chất

bôi trơn, vận tốc trượt, nhám bề mặt tiếp xúc Giá trị của hệ số ma sát tức thời luôn

57

thay đổi nên rất khó để xác định giá trị chính xác bằng tính toán cũng như đo trên

thiết bị thông thường tại thời điểm tính hiệu suất tức thời.

Hệ số ma sát tổng thể được tính trên toàn bộ các bề mặt tiếp xúc răng của cặp

bánh răng. Hệ số ma sát tổng thể tính toán thực nghiệm (Bảng 2.2) của mô hình này

được áp dụng để nghiên cứu sự ảnh hưởng của tốc độ, tải trọng, độ nhám bề mặt và

nhiệt độ chất bôi trơn cũng như lỗi lắp ráp tới hiệu suất cơ của cặp bánh răng Hypoid.

Áp dụng các công thức thực nghiệm cho trong Bảng 2.2 với dầu bôi trơn có

độ nhớt là 0.036 Pa.s (Bảng 3.3) tính được các giá trị hệ số ma sát thực nghiệm μ

nằm trong khoảng: 0.03 - 0.12.

Theo [45, 46], ma sát giữa các bề mặt tiếp xúc răng bánh răng đóng vai trò

quan trọng trong việc xác định hiệu suất của cầu sau ô tô. Ma sát trượt liên quan đến

hệ số ma sát và tải trọng. Ma sát lăn xảy ra do sự biến dạng của hai bề mặt tiếp xúc.

Từ phương trình công suất mất mát trong cầu sau ô tô do ma sát (2.22),

giả sử khi t > p thì tổng công suất truyền đến các bán trục bằng công suất

trên vỏ vi sai trừ đi công suất ma sát trong vi sai, công thức (2.23). Khí đó

công thức (2.23) có thể viết lại dưới dạng:

2

t p

t t p p o o rT T T T

Và ta có:

1

2

1

2

t o r

p o r

T T T

T T T

Do đó, tỷ số mô men trên bán trục trái và bán trục phải xác định bởi:

t o r

p o r

T T T

T T T

(3.8)

Như vậy tỷ số mô men trên các bán trục phụ thuộc mô men ma sát Tr

trong cụm cầu, trong trường hợp này chính là ma sát giữa hai bề mặt làm việc

của cặp bánh răng Hypoid. Mô men ma sát Tr càng lớn thì Tt và Tp càng khác

nhau nhiều.

58

Từ công thức (2.21), công thức thực nghiệm tính hiệu suất tổng (2.27) và công

thức (3.8) ta thấy quan hệ với ma sát giữa hai bề mặt làm việc của cặp bánh răng

Hypoid. Công thức (2.23) cho thấy hiệu suất tức thời η phụ thuộc vào hệ số ma sát μ của

bề mặt tiếp xúc.

Áp dụng công thức (2.23) với các thông số hình học cặp bánh răng Hypoid lấy từ

Bảng 1.1, có: β1 = 420, β2 = 25,490, α = 200; hệ số ma sát μm = 0.05 (lấy trong khoảng

giá trị tính toán từ công thức thực nghiệm: 0.03 - 0.12) ta được giá trị ma sát tức thời ηffl

= 0,82.

Giá trị trên chưa tính đến chất lượng bề mặt, lắp ghép và chế độ bôi trơn. Hiệu

suất được cải thiện bằng cách giảm hệ số ma sát thông qua gia công chính xác, nâng cao

độ bóng bề mặt tiếp xúc, xử lý bền bề mặt bằng phương pháp thấm Ni tơ Plasma và tăng

cường chất lượng bôi trơn.

3.5 Mô hình tổng quát xác định hiệu suất cầu sau ô tô

Mô hình toán tổng quát xác định hiệu suất cơ khí của cầu sau ô tô trong

đó cặp bánh răng truyền lực chính loại Hypoid được nêu trên Hình 3.18. Trên

mô hình sử dụng các thông số ảnh hưởng đến quá trình tính toán hiệu suất các

cặp bánh răng trong cầu sau gồm: thông số thiết kế bánh răng, điều kiện hoạt

động và các lỗi liên quan đến lắp ráp, quá trình cắt tạo biên dạng răng, lực tiếp

xúc phân bố tại các điểm tiếp xúc trong từng vị trí ăn khớp. Quá trình tính toán

gồm các bước chính: phân tích vùng tiếp xúc răng, tính toán hiệu suất cơ khí tức

thời và thí nghiệm đo và tính toán hiệu suất tổng của cặp bánh răng. Tính toán

xác định tải trọng tác dụng hay tính toán áp lực tiếp xúc trên các bề mặt ma sát

và các thông số hình học của bề mặt ma sát là đầu vào của mô hình xác định hệ

số ma sát tức thời μ(z,θ,m) của mỗi điểm tiếp xúc (z,θ) trên bề mặt răng của các

cặp bánh răng ở vị trí quay được xác định bởi góc m. Quá trình ăn khớp tuần tự

được lặp đi lặp lại đến số M của mỗi vị trí rời rạc (m = i, 2, ..., M) cách nhau một

số gia của , (m = m ) bao trùm toàn bộ chu kỳ ăn khớp. Tính trung bình

trong một chu kỳ ăn khớp hoàn chỉnh để có được hiệu suất cơ khí tổng trung

59

bình của cặp bánh răng ăn khớp. Tiến hành thí nghiệm theo tiêu chuẩn SAE

J1266 xác định hiệu suất tổng của cầu sau ô tô.

Hình 3.18. Sơ đồ thuật toán tổng quát xác định hiệu suất cầu sau ô tô.

Các ký hiệu sử dụng trong mô hình:

μ(z,θ,m) - hệ số ma sát tức thời của mỗi điểm tiếp xúc;

z,θ - vị trí hình học điểm tiếp xúc trên bề mặt răng;

m - vị trí góc quay của bánh răng;

(m) - hiệu suất cơ khí tức thời;

- hiệu suất tổng của cặp bánh răng;

M - Tổng số lần ăn khớp;

m - số lần lặp ăn khớp, m = i, 2, ..., M;

- số gia lệch của vị trí ăn khớp rời rạc.

Đ

S

Cầu sau ô tô tải

Cặp bánh răng Hypoid

Thiết kế/Gia công/Lắp

ráp/Điều kiện làm việc

Phân tích tiếp xúc FEM H, Ɛ, Ra

Tính toán lý thuyết

Hiệu suất cơ khí tức thời

(m)

μ(z,θ,m)

m = m +1

m +1 = m +

m < M

Thí nghiệm J1266

Hiệu suất tổng

1. Vật liệu (18XГT)

2. Thấm Ni tơ (h, TL, G1)

Hàm mục tiêu QHTN

1. Độ cứng bề mặt H (HV)

2. Độ biến dạng Ɛ (mm)

3. Độ nhám Ra (µm)

60

KẾT LUẬN CHƯƠNG 3

1. Với mô hình không gian được xây dựng theo lý thuyết động học,

động lực học hệ nhiều vật đúng với mô hình thực tế, Luận án đã phân tích lực

truyền và phân tích liên kết tại các bề mặt ma sát trong cầu sau ô tô tải nhẹ

khi nhận nguồn truyền động từ động cơ và tải.

2. Kết quả phân tích vùng tiếp xúc của bề mặt ăn khớp giữa hai răng

của cặp bánh răng Hypoid bằng việc sử dụng phần mềm Ansys cho thấy: sau

thời điểm khởi động, lực liên kết giữa hai bề mặt tiếp xúc trở nên ổn định; giá

trị ứng suất cực đại và cực tiểu giữa hai bề mặt tiếp xúc là tương đương;

chuyển vị trên bề mặt tiếp xúc của bánh răng vành chậu lớn gần gấp ba lần

chuyển vị trên bề mặt bánh răng quả dứa.

3. Ma sát giữa hai bề mặt làm việc của cặp bánh răng Hypoid đóng vai

trò quan trọng trong việc xác định hiệu suất của cầu sau ô tô. Ngoài việc giảm

hệ số ma sát thông qua gia công chính xác, nâng cao độ bóng bề mặt tiếp xúc,

lắp ghép đúng qui định và tăng cường chất lượng bôi trơn, việc hóa bền chống

biến dang bề mặt ma sát cặp bánh răng Hypoid bằng phương pháp thấm Ni tơ

Plasma sẽ nâng cao hiệu suất cầu sau ô tô.

61

Chương 4: ĐÁNH GIÁ ẢNH HƯỞNG CỦA CÁC THÔNG SỐ

CÔNG NGHỆ THẤM NI TƠ PLASMA ĐẾN CHẤT LƯỢNG BỀ MẶT

BÁNH RĂNG HYPOID

Chất lượng bề mặt chi tiết máy sau khi gia công cơ và nhiệt được đặc

trưng bởi tính chất hình học lớp bề mặt (nhám bề mặt, sóng bề mặt, biến dạng

bề mặt) và tính chất cơ lý của lớp bề mặt (độ cứng, chiều sâu lớp biến cứng,

ứng suất dư... ). Phạm vi đề tài luận án chỉ xem xét các yếu tố đặc trưng cho

chất lượng bề mặt tiếp xúc liên quan trực tiếp tới hiệu suất cầu sau ô tô là sai

lệch do biến dạng nhiệt (SLBD), độ cứng tế vi và độ nhám.

4.1 Mô hình nghiên cứu ảnh hưởng công nghệ thấm Ni tơ Plasma đến

chất lương bề mặt bánh răng Hypoid

4.1.1 Sơ đồ nghiên cứu các thông số công nghệ thấm Ni tơ Plasma

Nhằm xác định chế độ công nghệ phù hợp để thấm Ni tơ Plasma cặp

bánh răng Hypoid cho thí nghiệm đo hiệu suất, cần phải nghiên cứu ảnh

hưởng của các thông số công nghệ thấm Ni tơ Plasma đến chất lượng bề mặt

bánh răng Hypoid. Sơ đồ tổng quát như Hình 4.1.

Hình 4.1. Sơ đồ nghiên cứu tổng quát

4.1.2 Lựa chọn các yếu tố đầu vào và các hàm mục tiêu

a) Lựa chọn hàm mục tiêu

Mô hình nghiên cứu có dạng tổng quát:

1. Thiết bị thấm Ni tơ Plasma H4580 Eltrolab

2. Các thông số công nghệ thấm: x1, x2, x3, , xn

Quá trình thấm

Hàm mục tiêu

SLBD Độ nhám Độ cứng

62

1 2 3, , ( , , ,..., )nH Ra f x x x x (4.1)

Trong đó:

H - Độ cứng bề mặt làm việc răng bánh răng (HV);

ɛ - Sai lệch do biến dạng bề mặt làm việc răng bánh răng (mm);

Ra - Độ nhám bề mặt làm việc răng bánh răng (µm).

b) Lựa chọnFile đính kèm:

luan_an_ghien_cuu_anh_huong_cua_cong_nghe_tham_ni_to_plasma.pdf

luan_an_ghien_cuu_anh_huong_cua_cong_nghe_tham_ni_to_plasma.pdf