Luận án Mô hình hóa và phân tích động lực học máy giặt lồng ngang

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Mô hình hóa và phân tích động lực học máy giặt lồng ngang", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Luận án Mô hình hóa và phân tích động lực học máy giặt lồng ngang

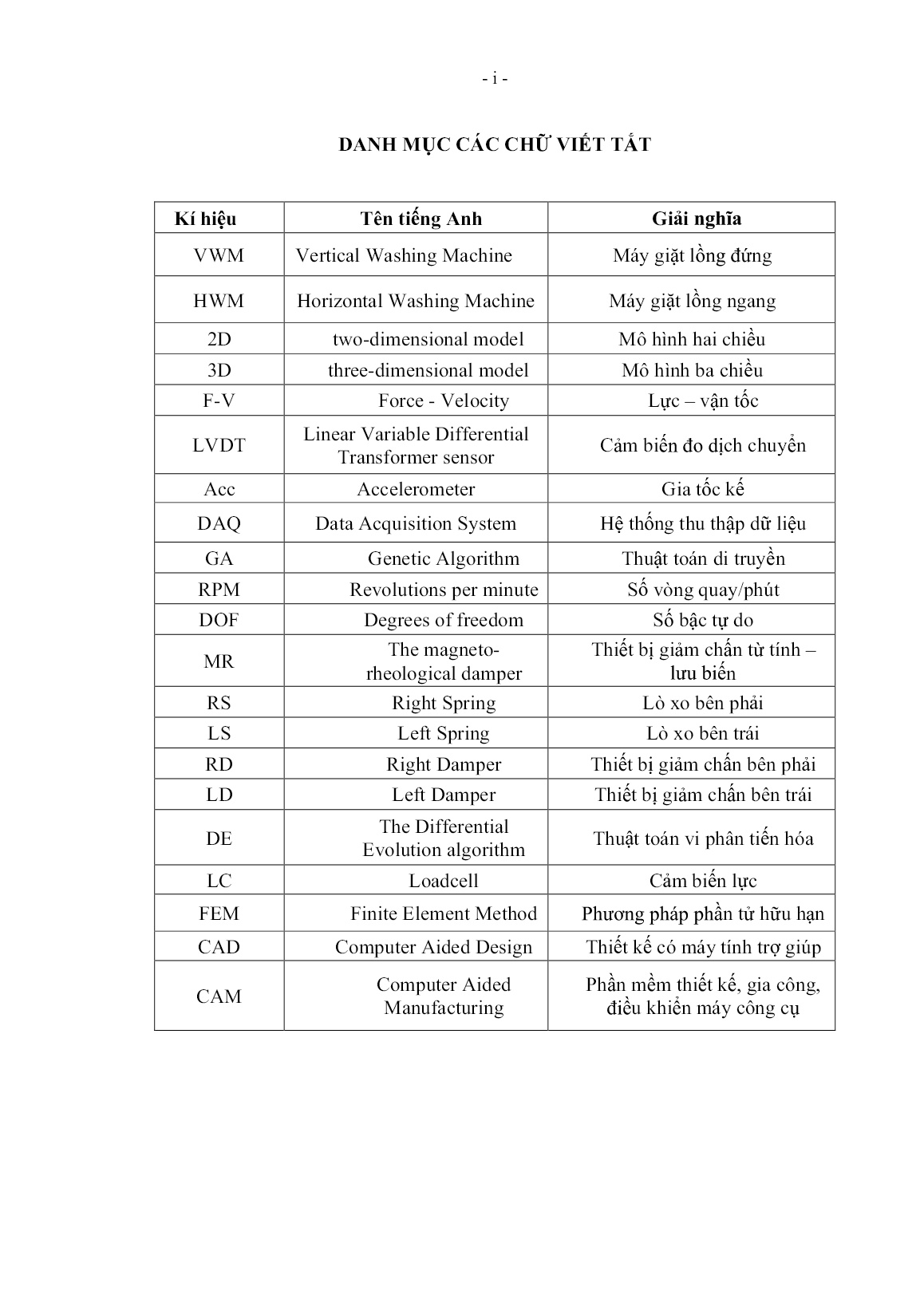

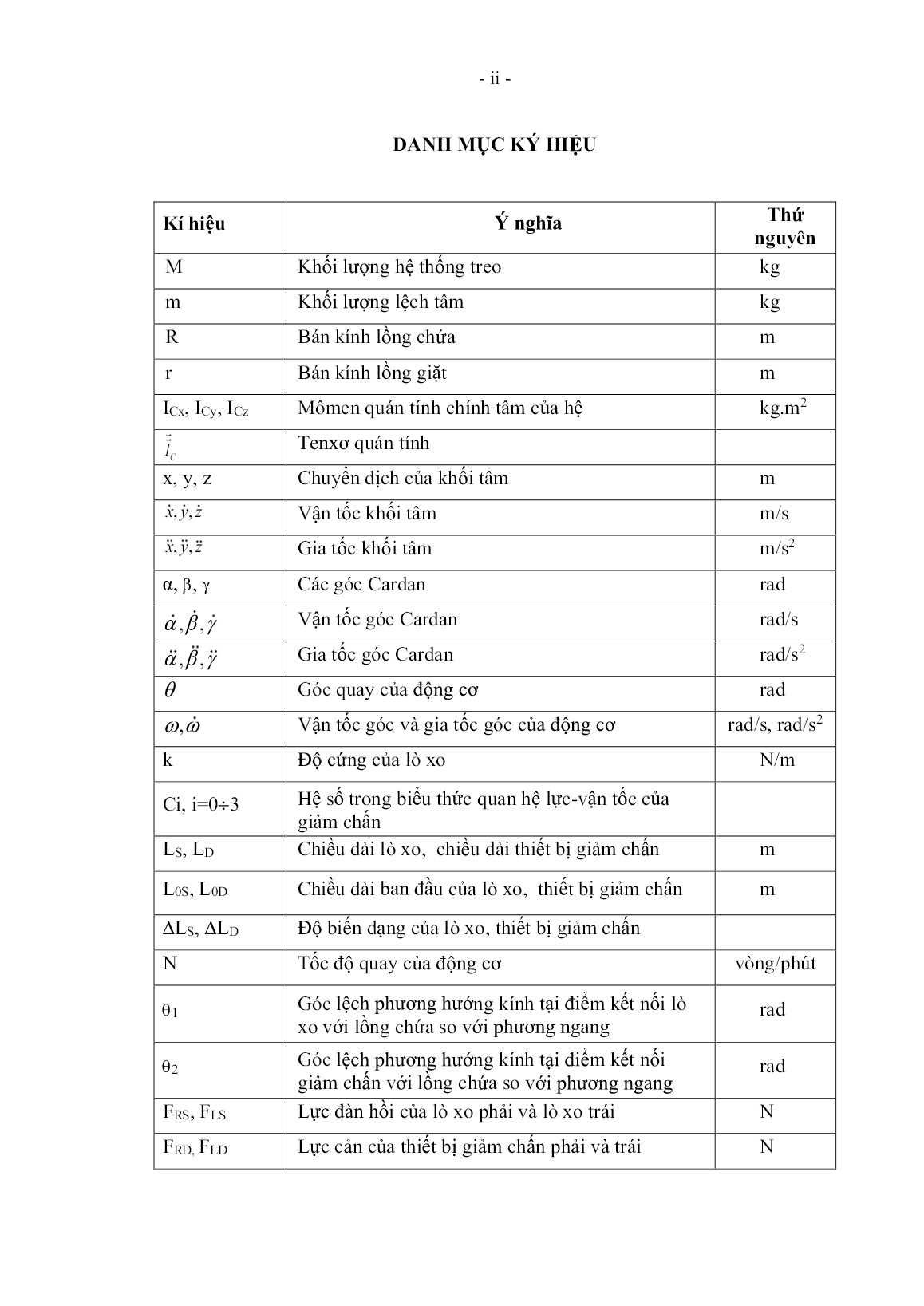

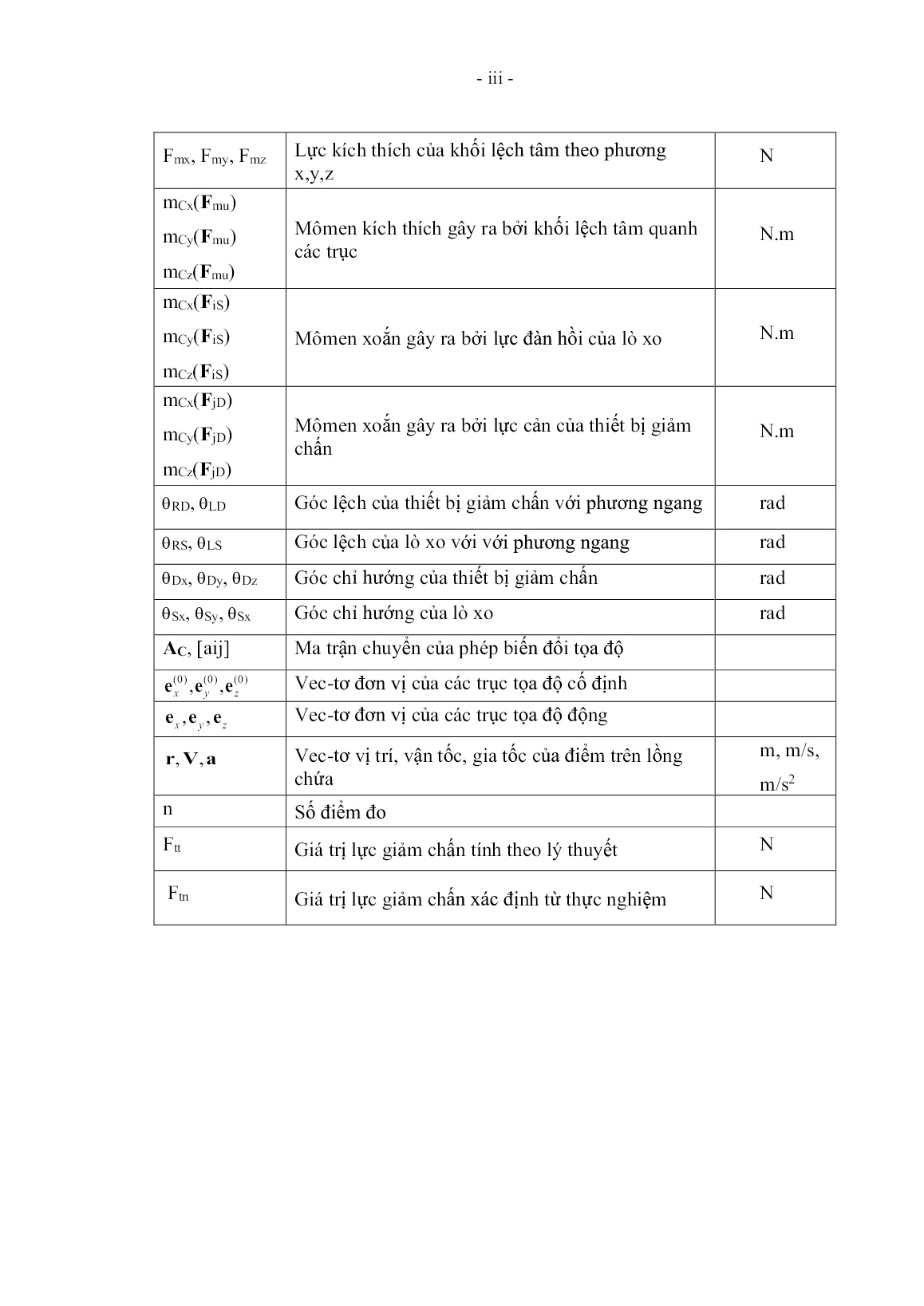

bằng lò xo và thiết bị giảm chấn. Dưới ảnh hưởng của tải trọng lệch tâm khi máy giặt hoạt động, lồng chứa và tất cả các bộ phận khác trên nó đều rung động. Để giảm bớt rung động của lồng chứa và để ngăn chặn lồng chứa không chạm vào vỏ máy, một giải pháp thông thường là gắn thêm các đối trọng vào lồng chứa. +) Lò xo và bộ phận giảm chấn một đầu gắn với lồng chứa, đầu còn lại được gắn vào khung hoặc vỏ máy như trên Hình 1.3(b) và ảnh chụp trên Hình 2.3. 2.2.2. Nguyên lý làm việc Động cơ máy giặt là loại động cơ ba pha dẫn động trực tiếp (rotor gắn cứng với trục của lồng giặt, stator của động cơ gắn với lồng chứa. Trong chu trình giặt, tốc độ quay nhỏ, đồ giặt được quấy đảo trong lồng giặt. Trong chu trình quay vắt, tốc độ quay lớn làm đồ giặt ép vào thành trong của lồng giặt tạo ra một tải trọng không cân bằng. Tải trọng không cân bằng này sẽ thay đổi theo các vòng quay của lồng giặt. Lực quán tính ly tâm sinh ra do tải trong không cân bằng là nguyên nhân gây ra rung động cho lồng chứa và sự dịch chuyển của vỏ máy. Hệ thống treo có nhiệm vụ giữ cho lồng chứa ổn định khi máy hoạt động cho dù bị rung lắc bởi các lực quán tính ly tâm nói trên. Bài toán phân tích động lực học hệ thống treo nhằm cân bằng hệ thống trong các điều kiện làm việc khác nhau ngay từ bước thiết kế do vậy có giá trị học thuật cao. Tuy nhiên, để thực hiện được điều này, các thông số đặc tính kỹ thuật của các thành phần của hệ thống cần phải xác định bằng thực nghiệm do chúng không được công bố bởi các nhà sản xuất hay các nghiên cứu trước đó. Vì vậy, phần tiếp theo nghiên cứu trình bày về cách thức xác định các đặc tính của các thành phần hệ thống treo bằng thực nghiệm. 2.3. MÔ HÌNH VẬT LÝ CỦA HỆ THỐNG TREO Hệ thống treo của máy giặt bao gồm: bộ phận dự trữ thế năng (lò xo), bộ phận dự trữ động năng (khối lượng) và bộ phận tiêu tán năng lượng (thiết bị giảm chấn). Rung động của hệ thống liên quan đến việc chuyển thế năng thành động năng và - 37 - ngược lại. Đây là một hệ thống rung động cưỡng bức với các lực kích thích là lực quán tính gây ra bởi khối lượng lệch tâm. 2.3.1. Đặc tính của phần tử đàn hồi Lò xo là một thiết bị được sử dụng trong liên kết cơ học, trong hầu hết các ứng dụng đều được giả thiết bỏ qua khối lượng. Loại lò xo sử dụng phổ biến trong hệ thống treo máy giặt là lò xo biến dạng dài như chỉ ra trên Hình 2.4. Hình 2.4. Lò xo sử dụng trong hệ thống treo của HWM Hình 2.5. minh họa cho sự biến dạng của lò xo. Dưới tác dụng của lực F theo phương thẳng đứng, chiều dài tự nhiên của lò xo là l đã giãn thêm một lượng x. Lò xo được xem là tuyến tính nếu biến dạng của lò xo quan hệ bậc nhất với lực tác dụng F F = k.x (2.23) trong đó, k là hằng số và được gọi là độ cứng của lò xo. Công làm việc khi lò xo biến dạng lưu trữ dưới dạng thế năng của lò xo và được xác định bởi U= kx2 /2. Hình 2.5. Biến dạng của lò xo Hầu hết các lò xo được sử dụng trong các hệ thống thực tế đều có mối quan hệ lực – biến dạng là phi tuyến, đặc biệt khi mức độ biến dạng lớn. Trong phân tích dao động, mối quan hệ lực - biến dạng của lò xo phi tuyến thường biểu diễn bowit biểu thức: F = ax + b x3 (a > 0), b > 0 ứng với lò xo cứng (hard spring), b < 0 ứng với lò so mềm (soft spring), b = 0 ứng với lò xo tuyến tính [65]. - 38 - Nếu lò xo phi tuyến làm việc trong vùng biến dạng nhỏ thì có thể thay thế gần đúng bằng một lò xo tuyến tính. Đồ thị kết quả đo bằng thực nghiệm của lò xo thực sử dụng trong hệ thống treo HWM được thể hiện trong Hình 2.6. Với mức độ xác định 99.7%, kết quả nhận được chỉ ra đặc tính lực đàn hồi của lò xo là tuyến tính và độ lớn hệ số độ cứng (k) có thể lấy là 5652 N / m. Hình 2.6. Đo đặc tính của lò xo Tuy nhiên, mặc dù lò xo là tuyến tính, nhưng trong hệ thống treo của máy giặt vị trí lắp ráp của lò xo làm cho các lực đàn hồi là các hàm phi tuyến. Điều này có thể nhận thấy khi xem xét hai ví dụ chỉ ra trên Hình 2.7 ứng với chuyển động theo một phương x. Trường hợp ở hình 2.7(a), lò xo gắn vào con trượt, con trượt trượt không ma sát. Khi đó, lực đàn hồi của lò xo theo trục x được tính bằng biểu thức: F1x == k.. k x ( là độ biến dạng của lò xo). Trường hợp ở hình 2.7(b), lò xo được gắn tương tự như trong hệ thống treo của máy giặt, phương của lò xo thay đổi theo vị trí của vật nặng. Giả sử chuyển dịch - 39 - của vật nặng m nhỏ hơn so với chiều dài của lò xo (x<<l), khi đó, độ biến dạng của lò xo là xcos Vậy, lực đàn hồi của lò xo được xác định F2 = k. k . x . c os Và lực đàn hồi trên trục x được tính được bằng biểu thức: 2 F22x = Fcos = (k.cos ) x Vì góc α thay đổi theo thời gian cho nên ứng xử của lực đàn hồi của lò xo trong hệ thống treo của máy giặt được biểu diễn là một hàm phi tuyến. (a) (b) Hình 2.7. Lực đàn hồi tuyến tính và lực đàn hồi phụ thuộc góc treo 2.3.2. Đặc tính của phần tử giảm chấn Trong máy giặt lồng ngang, các thiết bị giảm chấn được sử dụng là giảm chấn ma sát dạng nửa ướt. Hình ảnh thực của thiết bị được chỉ ra trên Hình 2.8. Lồng chứa Chốt kết nối lồng chứa với thiết bị giảm chấn Thiết bị giảm chấn ma sát 4 Hình 2.8. Thiết bị giảm chấn trong hệ thống treo máy giặt lồng ngang 1- Vỏ ngoài, 2- Trục pit-tông, 3- Chất bôi trơn, 4- Đệm mút Để xác định đặc tính của thiết bị giảm chấn, nghiên cứu này sử dụng một thiết bị thí nghiệm đã được chế tạo, lắp ráp tại Trường Đại học Kỹ thuật Công nghiệp (Đại học Thái Nguyên), đây là sản phẩm của đề tài B2016-TNA-05 [5]. Từ yêu cầu - 40 - phải xác định được lực, chuyển dịch và vận tốc, sơ đồ nguyên lý hoạt động của thiết bị thí nghiệm được thể hiện trên Hình 2.9. Sơ đồ thí nghiệm đo lực cản theo vận tốc của giảm chấn được chỉ ra trên Hình 2.10. Mẫu thử là thiết bị giảm chấn của máy giặt với một đầu được gắn vào gối cố định và đầu còn lại được gắn vào gối di động, gối di động chuyển động tịnh tiến nhờ cơ cấu tạo chuyển động và một động cơ sẽ giúp cơ cấu tạo chuyển động. y(t), V A Loadcell Fms A1 A2 ĐỘNG CƠ Cơ cấu n (vòng/phút) chuyển động P(công suất) Gối di động Hình 2.9. Nguyên lý hoạt động của thiết bị thí nghiệm [5] Khi động cơ quay, cơ cấu chuyển động làm gối di động di chuyển kéo theo cần pit-tông di chuyển từ vị trí A1 về A2 và ngược lại. DAQ Servo NI USB6221 DRV Cảm biến lực MT 1260-50 Máy tính và phần mềm Động cơ (điều khiển và xử lý) Servo Hình 2.10. Sơ đồ thí nghiệm đo đặc tính cản của thiết bị giảm chấn [5] Để tiến hành thí nghiệm và xác định được thông số: lực, vận tốc, khoảng dịch chuyển, trên thiết bị đã được bố trí hệ thống đo lường, xử lý số liệu. - 41 - ➢ Đo lực: sử dụng cảm biến đo lực (loadcell) có khả năng đo được đến tải trọng 500N (50kg), gắn trực tiếp vào giá đỡ cố định và mẫu thử. ➢ Đo vận tốc dịch chuyển pit-tông (A): sử dụng tín hiệu phản hồi vận tốc trực tiếp từ động cơ servo, quy đổi ra vận tốc dịch chuyển dựa trên thông số vit-me bi. ➢ Hệ thống điều khiển, thu thập và xử lý dữ liệu: • Sử dụng mô-đun DAQ với các đầu vào/ra số và tương tự để điều khiển tốc độ dịch chuyển, hành trình chuyển động; • Sử dụng mô-đun NI USB6221 để thu thập dữ liệu từ các cảm biến lực và dịch chuyển; • Phần mềm điều khiển hệ thống và thu thập dữ liệu được xây dựng trên NI Labview 2013 và NI Signal Express 2015; • Sử dụng phần mềm Microsoft Excel và Matlab để xử lý dữ liệu và xây dựng biểu đồ quan hệ. Thuật toán điều khiển cơ bản được mô tả qua lưu đồ trên Hình 2.11. Cấu trúc chương trình điều khiển lập trên Labview được mô tả trên Hình 2.12. Bắt đầu - Chiều quay: S=F - BuocNhay: 0 - SoChuKy: 3 - MaxXung:0 Tay/Tự động Đ X>=MaxXung Đ Kết thúc S S - Tần số xung: Chu kỳ I =0 PFI12=1000 PFI12=PFI12+Buocnhay Đ ChukyI>=SoChuKy S CB 1 Đ S=F CB 2 Đ S=T S Đ P2.2=T S P2.2=F Stop Kết thúc Hình 2.11. Lưu đồ thuật toán chương trình điều khiển. - 42 - Hình 2.12. Cấu trúc chương trình điều khiển - 43 - Từ thuật toán và các chức năng cơ bản có được giao diện của chương trình điều khiển trên Labview mô tả trên Hình 2.13. Hình 2.13. Giao diện của chương trình điều khiển trên Labview Thí nghiệm được thực hiện ở 20 giá trị vận tốc khác nhau của pit-tông, với bước tốc độ 16mm/s, tương ứng với sự thay đổi từ 96 đến 400 mm/s. Thực hiện tối thiểu ba chu kỳ kéo-nén liên tục ở mỗi giá trị vận tốc rồi lấy giá trị trung bình. Trên cơ sở dữ liệu thu nhận được, các đặc tính của mẫu thử được đánh giá. • Đánh giá về độ chính xác của vận tốc Hình 2.14 cho thấy đồ thị dạng sóng của dữ liệu vận tốc, sự biến động về giá trị đo này chính là sự can nhiễu bậc thấp (có thể do nhiễu biên độ đường nguồn) và can nhiễu bậc cao (có thể do sóng hài bậc cao từ mạch điện tử công suất biến tần truyền qua nguồn cấp ba pha cho động cơ servo). Bảng 2.1 là kết quả đánh giá về biên nhiễu và độ chính xác giữa tốc độ đặt với tốc độ thực được phản hồi qua encoder và quy đổi thành vận tốc dịch chuyển, dựa trên bước vit- me. Theo đó, sai lệch về tốc độ của thiết bị thí nghiệm lớn nhất -0.9% + 1.0%. Hình 2.15 minh họa dữ liệu đo lực cản và vận tốc của thiết bị giảm chấn do hệ thống thí nghiệm ghi lại. - 44 - Hình 2.14. Can nhiễu lên tín hiệu vận tốc thu trực tiếp từ encoder động cơ Hình 2.15. Cửa sổ phần mềm hiển thị kết quả đo lực và vận tốc theo thời gian ở dải tốc độ 144 - 192 mm/s • Đặc tính F-V của thiết bị giảm chấn máy giặt Để có được bộ dữ liệu thực nghiệm để xây dựng phương trình hồi quy lực cản - vận tốc (F-V) cho thiết bị giảm chấn trong điều kiện lý tưởng, 04 bộ giảm chấn được sử dụng làm mẫu thử trong đó có 02 bộ mới (D1_N, D2_N) và 02 bộ đã qua sử dụng (D1_U, D2_U). Sau khi thử nghiệm từng bộ nghiên cứu lấy dữ liệu trung bình của cả 04 - 45 - bộ để xem xét, đánh giá. Kết quả được tóm tắt trong Bảng 2.2 và mối quan hệ tương ứng lực – vận tốc theo giá trị trung bình được biểu diễn trên đồ thị Hình 2.16. Bảng 2.1. Phân tích dữ liệu tốc độ trong 05 khoảng đầu tiên Thông số Lần 1 Lần 2 Lần 3 Lần 4 Lần 5 Tốc độ đặt (mm/s) 96 112 128 144 160 Tốc độ thực (biên dưới) (mm/s) 93.37 110.6 125.5 142.7 161.3 Tốc độ thực (biên trên) (mm/s) 96.91 113.8 129 145.9 161.9 Tốc độ thực trung bình (mm/s) 95.14 112.2 127.25 144.3 161.6 Biên độ nhiễu (mm) +/- 1.77 +/- 1.6 +/- 1.75 +/- 1.6 +/- 0.3 Sai lệch (%) -0.9 0.2 -0.6 0.2 1.0 Bảng 2.2. Các kết quả của dữ liệu quan hệ lực – vận tốc trong chu kì kéo và nén Chu kì nén (-) Chu kì kéo (+) V(m/s) F(N) V(m/s) F(N) D1_N D2_N D2_U D2_U Trung bình D1_N D2_N D2_U D2_U Trung bình -0.096 -52.68 -48.00 -59.01 -50.12 -52.45 0.096 57.43 55.00 63.48 52.45 57.09 -0.112 -58.75 -52.55 -67.69 -60.96 -59.99 0.112 65.61 59.47 71.33 64.40 65.20 -0.128 -63.42 -56.75 -72.32 -67.27 -64.94 0.128 70.17 64.63 76.51 72.12 70.86 -0.144 -65.46 -59.88 -75.15 -71.42 -67.98 0.144 73.71 68.37 79.64 77.06 74.70 -0.16 -67.09 -62.42 -77.44 -74.31 -70.32 0.16 76.27 71.31 82.06 80.16 77.45 -0.176 -69.12 -64.19 -78.58 -76.61 -72.13 0.176 77.92 73.30 83.92 82.95 79.52 -0.192 -69.98 -65.89 -80.06 -78.11 -73.51 0.192 80.30 75.57 85.53 84.20 81.40 -0.208 -70.22 -66.39 -80.50 -79.35 -74.12 0.208 80.88 76.10 86.78 85.75 82.38 -0.224 -70.75 -67.51 -80.90 -80.71 -74.97 0.224 81.81 77.36 87.35 86.00 83.13 -0.24 -72.21 -67.15 -81.51 -81.24 -75.53 0.24 82.20 77.21 87.43 87.24 83.52 -0.256 -71.50 -67.15 -81.35 -80.12 -75.03 0.256 81.20 77.05 86.55 86.50 82.83 -0.272 -71.58 -67.43 -80.80 -80.65 -75.11 0.272 82.93 78.00 86.55 87.00 83.62 -0.288 -71.69 -67.40 -80.67 -80.48 -75.06 0.288 82.70 77.12 87.26 86.67 83.44 -0.304 -71.26 -67.51 -80.68 -80.79 -75.06 0.304 83.01 77.03 86.81 87.10 83.49 -0.32 -71.03 -67.72 -81.13 -80.34 -75.06 0.32 82.91 77.58 86.92 87.32 83.68 -0.336 -70.82 -67.57 -81.38 -80.44 -75.05 0.336 82.43 77.16 86.57 86.84 83.25 -0.352 -70.51 -67.15 -80.92 -80.84 -74.85 0.352 82.39 77.35 86.83 86.65 83.31 -0.368 -69.30 -67.01 -81.07 -80.40 -74.44 0.368 81.86 77.38 87.42 86.57 83.31 -0.384 -69.45 -67.18 -80.69 -80.12 -74.36 0.384 81.78 77.71 87.00 87.09 83.40 -0.4 -68.07 -67.41 -80.55 -80.28 -74.08 0.4 80.58 77.04 87.22 87.26 83.03 Kết quả từ Bảng 2.2 và đồ thị Hình 2.16 cho thấy, trong dải vận tốc nhỏ lực cản gần như tăng tuyến tính với vận tốc sau đó sự tăng giảm dần. Kết quả này cho thấy tính chất phi tuyến của lực cản. Do đó, để biểu thị đường cong lực giảm chấn – vận tốc (F-V), một mô hình hàm mũ kết hợp giữa ma sát Coulomb và ma sát nhớt được đề xuất. Trong nghiên cứu, mô hình ma sát Tustin được sử dụng để xây dựng mô hình động lực cho hệ thống treo của máy giặt nằm ngang. Ngoài ra, để thuận lợi - 46 - cho việc xác định các tham số trong mô hình ma sát, phương trình (2.22) được đề xuất cải tiến dưới dạng −VC/3 FD () V= C0 + C 1 V + C 2 e (2.24) Hình 2.16. Đồ thị quan hệ lực – vận tốc của thiết bị giảm chấn Từ dữ liệu F-V dựa trên thực nghiệm, sử dụng một thuật toán tối ưu tiến hóa vi phân (Differential Evolution -DE) [66]) để giảm thiểu sự khác biệt giữa dữ liệu đo lường và dữ liệu tính toán từ đó xác định các hệ số của phương trình (2.24). Cực tiểu hàm mục tiêu đã chọn được hiển thị trong phương trình (2.25). n 1 2 = [Ftt - F tn ] (2.25) n i=1 trong đó n là số điểm đo được, Ftt là giá trị lực tính theo (2.24) và Ftn là giá trị lực từ dữ liệu thực nghiệm. Sơ đồ khối của chương trình Matlab được thể hiện trong Hình 2.17, kết quả của các tham số tối ưu được thể hiện trong Bảng 2.3 và chương trình tính chi tiết sẽ được trình bày trong phần Phụ lục. Bảng 2.3. Hệ số của phương trình (2.24) Dải giá trị Giá trị tối ưu Giá trị tối ưu Giá trị xấp xỉ Tham số đặt trước trong chu kì kéo trong chu kì nén sử dụng C0 [N] 70 100 90.19 81.27 85.73 C1 [N.s/m] -20 20 -15.0 -15.0 -15 C2 [N] -100 100 -97.0 90.0 93.5 C3 [s/m] -0.2 0.2 0.07 - 0.07 0.07 - 47 - Các hệ số Ci, (i=03) của phương trình (2.24) trong các chu kỳ nén nhỏ hơn trong các chu kỳ kéo. Điều này cho thấy sự trễ của lực giảm chấn trong các chu kỳ nén, tuy nhiên, sự khác biệt không đáng kể. Để thuận lợi cho quá trình tính toán mô phỏng, hệ số Ci ở hai chu kỳ kéo - nén được coi là đồng nhất và lấy giá trị trung bình. Kết quả mô phỏng (đường cong F_tt) của quan hệ lực – vận tốc sử dụng các tham số tối ưu được so sánh với kết quả thực nghiệm (đường cong F_tn) thể hiện trên Hình 2.18. Quan sát đồ thị có thể nhận thấy rằng dữ liệu thực nghiệm và dữ liệu mô phỏng có sự sai lệch nhỏ. Khởi động Đọc dữ liệu đầu vào Khởi tạo Hệ số PT (2.24) Đánh giá PT (2.25) Hoán đổi (Mutation) Xuyên chéo (Crossover) Lựa chọn (Selection) Không đạt Tiêu chuẩn dừng Viết dữ liệu đầu ra Kết thúc Hình 2.17. Sơ đồ khối của thuật toán DE - 48 - Do đó, mối quan hệ phi tuyến của lực và vận tốc của giảm chấn trong các chu kỳ kéo và nén có thể được xấp xỉ bằng phương trình: −sgn(VVC ). / 3 FD ( V )= C0 sgn( V ) + C 1 V + sgn( V ). C 2 . e (2.26) trong đó: C0 = 85.73, C1 = - 15.00, C2 = -93.50, C3 = 0.07. Kết quả so sánh giữa đường cong lực – vận tốc tính theo phương trình (2.26) (đường màu đỏ F_hq) với kết quả thực nghiệm (đường màu đen F_tn) chỉ ra trên Hình 2.18 cho thấy tính sát thực của mô hình lý thuyết xây dựng. Hình 2.18. Đồ thị đường cong lực – vận tốc của thiết bị giảm chấn Ý nghĩa khi sử dụng quan hệ lực – vận tốc bằng mô hình Tustin cải tiến có thể nhận thấy khi so sánh với quan hệ xấp xỉ bậc nhất. Sử dụng công cụ Linear Fit trong Oringin từ dữ liệu thực nghiệm, xác định được xấp xỉ mối quan hệ tuyến tính lực vận tốc (F = c.v) ) với hệ số cản có thể lấy xấp xỉ c = 273.95 N.s/m. Đồ thị mối quan hệ tuyến tính lực- vận tốc được biểu diễn bằng đường thẳng (F_xxtt) chỉ ra trên Hình 2.18. Tuy nhiên, mối quan hệ này chỉ có thể chấp nhận ở dải vận tốc thấp, còn ở vùng vận tốc cao giá trị xấp xỉ tuyến tính nhận được khác xa giá trị thực. Với xu hướng giảm thời gian của chu trình giặt, tăng khả năng chiết tách nước, các máy giặt thế hệ mới ngày càng có tốc độ quay nhanh hơn, do vậy các thiết bị - 49 - giảm chấn chuyển động với vận tốc lớn hơn cho nên nghiên cứu này đề xuất một quan hệ lực – vận tốc phù hợp với dải vận tốc lớn, tăng độ chính xác cho các đánh giá là một việc có ý nghĩa. 2.3.3.Đặc tính của phần tử quán tính Để giảm bớt sự phức tạp của mô hình động lực, trong nghiên cứu này khối lượng của các phần tử của hệ thống được xem là hằng số, tức lồng giặt và lồng chứa là vật rắn tuyệt đối, khi đó động năng của cơ hệ phụ thuộc vào sự thay đổi vận tốc của vật. Ngoài ra, đệm và cửa ngăn nước là các phần tử đàn hồi cho nên cũng có một số ảnh hưởng đến rung động của hệ thống treo, tuy nhiên theo nghiên cứu [20], các tác động của các yếu tố này là không đáng kể so với các phần tử chính của nhóm dao động cho nên trong nghiên cứu này các ảnh hưởng của chúng được bỏ qua. Hình 2.19. Các thành phần của hệ thống treo 1-Lồng giặt, 2-Trục quay, 3-Stato, 4-Rotor, 5-Lồng chứa, 6-Đối trọng Vì đối tượng chính của nghiên cứu là hệ thống treo của máy giặt nên vỏ máy giặt được coi là cố định với mặt đất. Các thành phần của hệ thống treo được cân khối lượng, đo kích thước để xác định khối tâm và mômen quán tính. Chia các phần của hệ thống treo thành hai nhóm: nhóm quay quanh trục z và nhóm không quay quanh trục z. Nhóm quay quanh trục z gồm: lồng giặt, trục quay, stato và nhóm không quay quanh trục z gồm: lồng chứa, roto, đối trọng. Chọn gốc hệ quy chiếu là tâm ổ trục của động cơ, tính chất vật lý của từng nhóm được chỉ ra trong Bảng 2.4. - 50 - Bảng 2.4.Tính chất hình học và khối lượng của các thành phần hệ thống treo Khối Vị trí khối tâm Mômen quán tính Phần lượng (mm) Đối với các trục (kgm2) (kg) x y z Ix Iy Iz Phần 6 0.00 0.00 91.92 0.93 0.34 0.21 quay Phần không 26.5 0.07 -0.27 89.18 2.3 2.90 2.74 quay Tổng 32.5 3.23 3.24 2.95 Từ đây, xác định được vị trí khối tâm C của hệ thống treo xC = 0.06 mm, yC = -0.22mm, zC = 89.68mm. Khối tâm C của hệ thống treo nằm trong mặt phẳng chứa cặp lò xo. Mômen quán tính của hệ thống treo đối với các trục đi qua khối tâm được xác định [67] 2 2 2 ICx= I x − M. y C = 3.23 − 32.5( − 0.22) = 1.95 kgm 2 2 2 ICy= I y − M. x C = 3.24 − 32.5(0.06) = 3.12 kgm (2.27) 2 ICz== I z 2.95 kgm 2.3.4.Đặc tính của phần tử kích thích rung động Rung động của máy giặt xảy ra là do tải không cân bằng trong lồng giặt khi máy giặt hoạt động. Tải là các vật phẩm giặt, bao gồm các mảnh vải đơn lẻ có thể khác nhau về kích thước, trọng lượng, hình dáng, chất liệu, Thông thường khi đưa vào máy giặt, chúng sẽ bị khuấy đảo một cách ngẫu nhiên, do vậy, tải không được phân bố đồng đều và chính điều này sẽ tạo ra các lực động kích thích rung động của hệ thống. Hình 2.20 (a) chỉ ra các lực tác động lên tải khi lồng giặt quay 2 đều, bao gồm: lực quán tính ( Fnt== mr, F mr , với m là khối lượng tải, r là bán kính, là vận tốc góc và là gia tốc góc của lồng giặt), lực cản với lồng (Fms = .N, với là hệ số ma sát giữa đồ giặt với lồng giặt, N là phản lực theo phương pháp tuyến), trọng lực (m.g, với g là gia tốc trọng trường); Hình 2.20(b) và (c) biểu diễn lực tác động lên tải khi tải ở vị trí góc lệch khác nhau trong trường hợp lồng giặt quay đều ( = 0 ). Chuyển động của vật phẩm giặt phụ thuộc vào nhiều yếu tố, trong đó tốc độ quay của lồng giặt là một yếu tố quan trọng. Quá trình giặt thông thường trải qua ba giai đoạn: lắc, xoay đảo và quay vắt (Hình 2.21). Trong gia đoạn quay vắt, máy giặt - 51 - quay với tốc độ cao làm đồ giặt ép vào thành trong của lồng giặt tạo ra một tải trọng không cân bằng theo các vòng quay của lồng giặt. Ở giai đoạn này, tải trọng lệch tâm sẽ tạo ra lực quán tính ly tâm lớn nhất. Do vậy, đề tài chỉ tập trung xem xé

File đính kèm:

luan_an_mo_hinh_hoa_va_phan_tich_dong_luc_hoc_may_giat_long.pdf

luan_an_mo_hinh_hoa_va_phan_tich_dong_luc_hoc_may_giat_long.pdf 3-Nguyễn Thị Hoa_ Luận án tóm tắt _Tiếng Việt.30.06.2021.pdf

3-Nguyễn Thị Hoa_ Luận án tóm tắt _Tiếng Việt.30.06.2021.pdf 4-Nguyễn Thị Hoa_ Luận án tóm tắt _Tiếng Anh.30.06.2021.pdf

4-Nguyễn Thị Hoa_ Luận án tóm tắt _Tiếng Anh.30.06.2021.pdf trangttluananhoa0001.pdf

trangttluananhoa0001.pdf