Luận án Nghiên cứu ảnh hưởng của các thông số công nghệ đến tổ chức và cơ tính hợp kim nhôm ADC12 trong quá trình đúc máng nghiêng và tạo hình bán lỏng

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu ảnh hưởng của các thông số công nghệ đến tổ chức và cơ tính hợp kim nhôm ADC12 trong quá trình đúc máng nghiêng và tạo hình bán lỏng", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu ảnh hưởng của các thông số công nghệ đến tổ chức và cơ tính hợp kim nhôm ADC12 trong quá trình đúc máng nghiêng và tạo hình bán lỏng

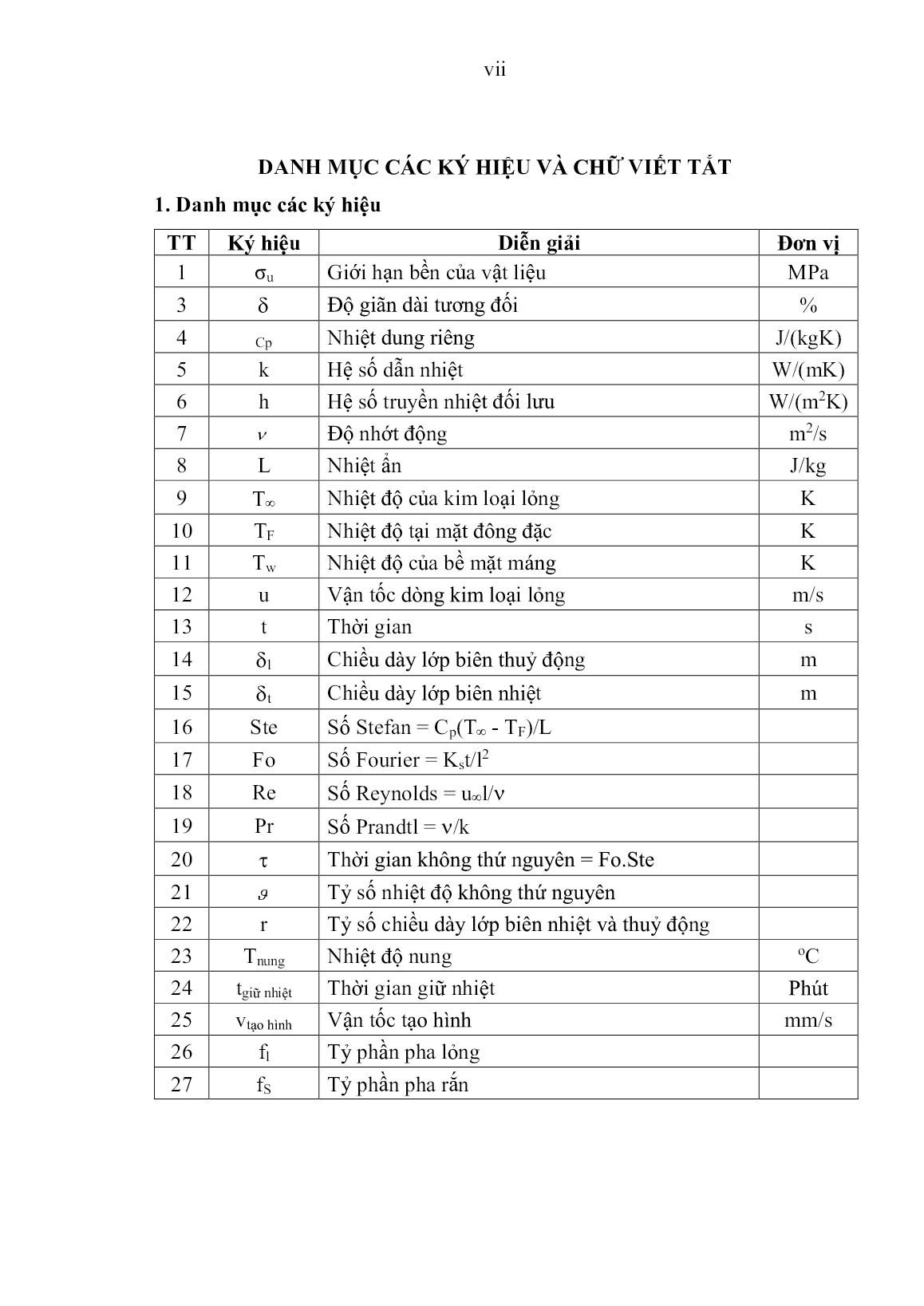

ỷ phần pha lỏng fl và thành phần pha lỏng Cl tại nhiệt độ cho trước, được viết dưới dạng phương trình Scheil với hằng số k không đổi. 1/1 k l l o C f C − − = (2.10) Quan hệ giữa tỷ phần pha rắn fs và thành phần pha rắn Cs, ở nhiệt độ cho trước, được viết như sau: Cs = kC0(1-fs) k-1, (2.11) trong đó Co là thành phần của hợp kim. Có nhiều phương pháp đo tỷ phần pha rắn, trong đó phổ biến nhất là phân tích định lượng, phân tích nhiệt và phân tích nhiệt động học trên giản đồ cân bằng pha [85]. Mỗi phương pháp có ưu nhược điểm riêng và được sử dụng theo yêu cầu nghiên cứu. 2.3.2. Tham số cấu trúc Thay đổi của độ kết tụ chịu tác động trực tiếp của tốc độ biến dạng khi vật liệu ở trạng thái bán lỏng (hình 2.7) [9], [63]. Trong quá trình biến dạng, cấu trúc vật liệu thay đổi do biến dạng vừa có tác dụng đẩy các hạt lại gần nhau, thúc đẩy quá trình dính kết vừa phá vỡ các liên kết đã có từ trước giữa các hạt. Vì vậy, là tham số đặc trưng cho mức độ kết tụ trong tổ chức tế vi và có thể nhận các giá trị từ 0 đến 1: = 1 tương ứng với trạng thái các hạt liên kết với nhau tạo thành khung 3D liên tục. Ngược lại, nếu = 0 khung bị phá vỡ hoàn toàn, tương ứng với các hạt pha rắn lơ lửng trong nền pha lỏng, hình thành trạng thái huyền phù của các hỗn hợp rắn-lỏng. 45 Hình 2.7. Quan hệ giữa tốc độ biến dạng và tham số cấu trúc [62] Sự thay đổi của tham số cấu trúc có thể được biểu thị bằng một phương trình vi phân mô tả động học giữa sự dính kết của các hạt pha rắn và sự phá huỷ các liên kết do biến dạng cắt. Theo Atkinson, H. V. [9], mối quan hệ đó được mô tả theo phương trình (2.12): ( )1 b dd a c dt = − − (2.12) trong đó a, b, c và d là các hằng số cho một hệ bán lỏng. Nhận xét: cách tiếp cận này tồn tại hai nhược điểm: không phản ánh được sự khác nhau giữa ứng xử của mô hình 3D chặt chẽ và của mô hình 3D lỏng lẻo và không mô tả được kết tụ không liên tục (kết tụ suspension). Chen và Fan [17] đã phát triển mô hình vi cấu trúc mô (khắc phục hai nhược điểm trên) mô tả quan hệ giữa độ nhớt và tỷ phần pha rắn hiệu dụng với ứng xử lưu biến của kim loại bán lỏng trong điều kiện dòng cắt đơn giản. Theo mô hình đó, hỗn hợp rắn lỏng được coi như một chất lưu (huyền phù) trong đó các hạt rắn hình cầu có độ gắn kết thấp được phân tán trong nền pha lỏng. Theo tài liệu này, tham số cấu trúc được định nghĩa là số lượng trung bình của các hạt trong mỗi cụm kết tụ. Trong trường hợp dòng cắt đơn giản, tham số cấu trúc () được sử dụng để mô tả trạng thái kết tụ và phân tán. Thông qua tỷ phần pha rắn hiệu dụng eff s f (một tham số khác so với tỷ phần pha rắn fs), có tính đến 46 phần pha lỏng bị giam giữ trong hạt pha rắn (2.13), độ nhớt có có thể được biểu diễn như là hàm của tham số cấu trúc (2.14). 1 1eff s s f A f − = + (2.13) ( ) 5 21 eff o s f − = − (2.14) Trong đó là độ nhớt tức thời, o là độ nhớt của nền lỏng (khi tỷ phần pha rắn hiệu dụng = 0), A là tham số mô hình liên quan đến chế độ đông đặc, A giảm khi khối lượng riêng tăng (phần không gian được lấp đầy bởi các hạt rắn). Tham số A được biểu thị bằng một phương trình tuyến tính (A = 3,395 – 4,96*fs, trong đó fs là tỷ phần pha rắn) cho hợp kim Sn15%Pb [18] và tỷ phần pha rắn hiệu dụng được coi là tổng của tỷ phần pha rắn thực và tỷ phần pha lỏng bị giam giữ trong các hạt pha rắn. Phương trình (2.13) cho biết mối quan hệ giữa tỷ phần pha rắn hiệu dụng, tỷ phần pha rắn thực tế và hình thái kết tụ. Phương trình (2.14) là độ nhớt của hợp kim bán lỏng là một hàm của độ nhớt nền lỏng và tỷ phần phần pha rắn hiệu dụng. Các thông số khác chỉ ảnh hưởng gián tiếp đến độ nhớt thông qua việc thay đổi tỷ phần pha rắn hiệu dụng. 2.3.3. Hình thái pha rắn Hình thái của pha rắn tác động rõ rệt lên ứng xử dòng chảy của kim loại bán lỏng [35]. Thấy rằng tổ chức tế vi dạng nhánh cây với cùng tỷ phần pha rắn sẽ có trở kháng biến dạng cao hơn tổ chức tế vi dạng cầu dạng cầu [67]. Trên thực thế các hạt hình cầu di chuyển dễ dàng hơn các hạt có dạng nhánh cây [13], [31]. Ngoài ra, các nghiên cứu về SSP chỉ ra, chính tổ chức phi nhánh cây biểu hiện các đặc điểm lưu biến rõ rệt như giả dẻo và xúc biến. Vì vậy, nghiên cứu về hình thái của hạt trong ứng xử lưu biến không chỉ có giá trị khoa học mà còn từ quan điểm công nghệ, nó có tầm quan trọng trong việc phát triển công nghệ SSP. 47 Mặc dù một số nghiên cứu thực nghiệm đã được thực hiện để tìm ra sự tương quan giữa giữa hình thái của pha rắn với đặc điểm lựu biến ([71], [22]), vẫn chưa có mô hình lý thuyết nào mô tả ảnh hưởng của hình thái hạt đến hành vi dòng chảy của hợp kim bán lỏng. Tuy nhiên cũng đã có các mô hình thực nghiệm đơn giản với các tham số được xác định để mô tả các đặc điểm lưu biến của hợp kim bán lỏng với các hình thái hạt rắn khác nhau [31]. Lashkari và cộng sự [71] đã chỉ rõ ảnh hưởng của hình thái hạt đối với đặc tính dòng chảy của hỗn hợp bán lỏng, thông qua độ tròn của các hạt α-Al với hệ hợp kim trước cùng tinh Al-Si. Ứng xử phi Newton của phôi bán lỏng được giả định và mô hình là hàm mũ phi Newton, ( ) n m = , được áp dụng để nghiên cứu hành vi lưu biến của hợp kim bán lỏng. Mô hình này thể hiện sự thay đổi độ nhớt, ứng suất cắt và tốc độ cắt trong phương trình (2.6). Hình 2.8. Ảnh hưởng của độ tròn hạt α-Al đến chỉ số m và n [71] Hình 2.8 thể hiện mối quan hệ giữa m và n trong phương trình (2.6) với độ tròn của hạt α-Al. Mối quan hệ giữa m và n và độ tròn của hạt được mô tả bởi các phương trình sau: n = 0,97 – 0,255 ( AR ) với 1,5 < AR < 1,7 (2.15) 48 m = ( )1,85 4,910 AR− với 1,5 < AR < 1,7. (2.16) Trong đó AR là độ tròn hay tỷ lệ hình dạng của hạt, được định nghĩa đơn giản là tỷ lệ của chiều dài nhất của đường kính feret trên chiều ngắn nhất của đường kính feret. Đường kính Feret được định nghĩa là khoảng cách giữa hai tiếp tuyến song song ở mỗi phía của một hạt. 2.3.4. Kích thước và phân bố của hạt Một trong những thông số cơ bản kiểm soát các đặc tính lưu biến của hợp kim bán lỏng là kích thước và phân bố của hạt rắn. Hợp kim bán lỏng chảy lỏng tốt hơn với tổ chức tế vi mịn hơn, khi đó các hạt dịch chuyển dễ dàng hơn do có độ nhớt thấp [35]. Các hạt mịn hơn dễ kết tụ hơn do có sức căng bề mặt cao hơn các hạt thô, vì vậy độ nhớt theo thời gian có thể biến đổi (trạng thái động). Nói chung, kích thước hạt và phân bố là các biến phụ thuộc thời gian dựa trên hai cơ chế bẻ gãy (phân tán) và kết tụ (tích tụ) [61]. Với cơ chế phân tán, liên kết giữa các hạt bị phá vỡ do biến dạng cắt trong giai đoạn đầu của quá trình biến dạng, làm giảm nhanh độ nhớt của vật liệu [79]. Cơ chế thứ hai là sự hình thành của cấu trúc khung rắn, trong đó các liên kết được hình thành giữa các hạt khi hợp kim ở trạng thái bán lỏng [81]. Cơ chế thứ nhất xảy ra nhanh hơn so với cơ chế thứ hai, vì cơ chế kết tụ dựa vào sự khuếch tán mà hiện tượng khuếch tán cần có thời gian. Sự kết tụ của các hạt có thể tăng hoặc giảm tuỳ thuộc vào trạng thái ứng suất tác dụng. Kích thước hạt phụ thuộc vào tốc độ cắt, vì tốc độ cắt có thể thúc đẩy sự kết tụ (tạo tiếp xúc giữa các hạt) hoặc cản trở kết tụ, phá huỷ các liên kết hình thành. Kích thước hạt cũng phụ thuộc nhiều vào thời gian xử lý đẳng nhiệt phôi bán lỏng. Trong quá trình xử lý đẳng nhiệt, có thể xảy ra hiện tượng nuốt hạt (thôn tính) hoặc hợp nhất làm thay đổi kích thước hạt [30], [86]. 49 2.3.5. Tốc độ làm nguội, nhiệt độ giữ nhiệt và thời gian giữ nhiệt Tốc độ làm nguội ảnh hưởng trực tiếp đến tốc độ hình thành pha rắn hay tốc độ đông đặc. Tăng tốc độ nguội làm tăng tốc độ hình thành pha rắn và thúc đẩy tổ chức nhánh cây hình thành. Nếu tốc độ làm nguội lớn, tổ chức nhánh cây mảnh và mịn, khi biến dạng dễ bị bẻ gãy dẫn đến tổ chức tế vi dạng cầu mịn (độ nhớt thấp). Nếu tốc độ làm nguội chậm, tổ chức tế vi hạt thô, dạng cột hoặc nhánh cây lớn, khó bị bẻ gãy trong quá trình biến dạng (độ nhớt cao) [34]. Nhiệt độ giữ nhiệt là thông số để điều khiển tỷ phần pha rắn trong vùng bán lỏng. Mối quan hệ giữa nhiệt độ giữ nhiệt và tỷ phần pha rắn có thể được xác định theo quy tắc cánh tay đòn, phương trình Scheil, phân tích nhiệt hoặc phân tích tổ chức tế vi của mẫu. Độ nhớt của hợp kim bán lỏng tỷ lệ thuận với tỷ phần pha rắn. Tăng tốc độ cắt cho phép giảm độ nhớt khi tỷ phần pha rắn gia tăng (hình 2.9) [57], [68]. Hình 2.9. Ảnh hưởng của fs và đến độ nhớt biểu kiến (a) Pb-15%Sn [86], (b) Al-4,5%Cu-1,5%Mg [57] 50 Không dễ dàng phân biệt ảnh hưởng của nhiệt độ và tỷ phần pha rắn đến độ nhớt do mối quan hệ chặt chẽ của chúng với nhau ở trạng thái bán lỏng. Tuy nhiên có mối quan hệ nghịch đảo giữa nhiệt độ và độ nhớt trong phương trình (2.17), theo đó nhiệt độ cao hơn cho độ nhớt thấp hơn. Phương trình này chỉ có giá trị đối với các hệ hợp kim không có bất kỳ sự thay đổi pha nào do sự thay đổi nhiệt độ, giống như trong các vật liệu cao phân tử [89]. 0 E exp kT = (2.17) trong đó E là năng lượng kích hoạt, 0 có thứ nguyên độ nhớt, k là hằng số Boltzmann và T là nhiệt độ. Thời gian giữ nhiệt là một thông số khác ảnh hưởng đến độ nhớt do sự lớn lên và quá trình cầu hoá của hạt. Sự lớn lên của hạt trong trạng thái bán lỏng có thể xảy ra thông qua cơ chế hợp nhất, cơ chế nuốt hạt hoặc hỗn hợp của cả hai cơ chế này. Tốc độ lớn lên của hạt với hệ Al-Si trong trạng thái bán lỏng hầu như được kiểm soát bởi luật lập phương [107]: 3 cR k t= (2.18) trong đó R là tốc độ lớn lên của hạt, kc là hằng số được tính theo phương trình (2.19), t là thời gian giữ nhiệt. ( ) ( ) 8 Γ 9 L c L s l D k f f M C C = − (2.19) Trong đó ( )f f là một hàm của tỷ phần pha rắn ( ( )f f = 3,17 cho hợp kim nhôm A356), là hằng số mao quản (2 x 10-7 mK), DL là hệ số khuếch tán chất tan trong pha lỏng (3 x 10-9 m2s-1), ML là độ dốc của đường lỏng (6,8 K at.% Si), Cs là nồng độ chất tan trong pha rắn (1,3 at.% Si), và Cl là nồng độ chất tan trong pha lỏng [107]. 51 2.3.6. Tốc độ tạo hình Tính chất xúc biến của hợp kim bán lỏng phụ thuộc vào tốc độ tạo hình. Tốc độ đầu ép hay tốc độ tạo hình là một thông số quan trọng trong quá trình tạo hình. Tốc độ đầu ép ảnh hưởng trực tiếp đến tốc độ điền đầy khuôn, lực ép và thời gian tạo hình. Tốc độ đầu ép cũng ảnh hưởng đến tốc độ biến dạng cắt. Các kết quả thực nghiệm cho thấy rằng khi tăng tốc độ đầu ép, lực ép cần thiết cho quá trình tạo hình xúc biến có xu hướng tăng lên [28], [61]. 2.4. Kết luận Chương 2 của luận án đã trình bày cơ sở lý thuyết tạo hình xúc biến, tổng hợp các nghiên cứu của nhiều tác giả khác nhau về các các thông số công nghệ trong tạo hình xúc biến. Luận án đã phân tích ứng xử (hành vi cơ nhiệt) của hợp kim ở trạng thái bán lỏng và khảng định độ nhớt của hợp kim bán lỏng là thông số phản ánh ứng xử này. Độ nhớt của hợp kim bán lỏng phụ thuộc vào nhiều yếu tố như: tỷ phần pha, hình thái pha rắn, tham số cấu trúc, v.v.. Nhưng thông số ảnh hưởng lớn nhất đến độ nhớt của hợp kim bán lỏng là tỷ phần pha và hình thái của pha rắn. Hai thông số này chịu tác động bởi các yếu tố vĩ mô là tốc độ làm nguội, nhiệt độ, thời gian giữ nhiệt và tác động cơ học ( ) là các thông số quan trọng trong quá trình tạo hình xúc biến. Từ những vấn đề lý thuyết trên đặt ra cho luận án phải giải quyết: - Tạo được hình thái dạng cầu cho hợp kim nhôm ADC12 với các hạt pha rắn, α-Al, phân bố đồng đều thông qua tốc độ làm nguội, nhiệt độ và tác động cơ học nhờ phương pháp máng nghiêng. - Xác định các khoảng nhiệt độ tạo hình thông qua tỷ phần pha, thời gian giữ nhiệt, tốc độ đầu ép phù hợp cho hợp kim nhôm ADC12 trong quá trình tạo hình bán lỏng xúc biến. 52 Chương 3 CHUẨN BỊ TỔ CHỨC TẾ VI HỢP KIM NHÔM ADC12 BẰNG PHƯƠNG PHÁP MÁNG NGHIÊNG KẾT HỢP RUNG Tạo hợp kim có tổ chức tế vi pha rắn dạng cầu hoặc có khả năng chuyển sang hình thái cầu khi được gia nhiệt đến trạng thái bán lỏng là mục đích của quá trình chuẩn bị tổ chức. Trong tạo hình xúc biến, tổ chức tế vi dạng cầu là một yêu cầu bắt buộc. Trên cơ sở nghiên cứu lý thuyết về phương pháp máng nghiêng, đã tiến hành nghiên cứu quá trình chuẩn bị phôi bằng phương pháp rót đúc trên máng nghiêng kết hợp rung cho hợp kim nhôm ADC12, nhằm tạo phôi có tổ chức tế vi dạng cầu đảm bảo được các yêu cầu cho tạo hình bán lỏng. 3.1. Cơ sở lý thuyết của phương pháp máng nghiêng 3.1.1. Phương pháp máng nghiêng Phương pháp máng nghiêng được ứng dụng rộng rãi trong thực tế sản xuất. Quá trình này dựa trên việc rót kim loại lỏng lên một bề mặt nghiêng được làm mát, tạo ra trạng thái bán lỏng trên bề mặt máng và trong lòng khuôn (hình 3.1). Quá trình mịn hoá các hạt pha rắn (α-Al) trong hợp kim bán lỏng có thể thực hiện bằng cách kết hợp máng nghiêng với hệ thống làm mát bằng nước hoặc dầu [105], hoặc kết hợp rung với máng nghiêng [100]. Thông số công nghệ của quá trình này chính là chiều dài và góc nghiêng của máng, vật liệu làm máng nghiêng và độ quá nhiệt của kim loại lỏng. Tồn tại của phương pháp máng nghiêng là có thể hình thành ô xít và lọt khí [11], [24], [25], [38], cần có giải pháp giảm thiểu khi áp dụng. Cơ chế cầu hóa phôi bán lỏng trong phương pháp máng nghiêng đã được nghiên cứu bởi Motegi và cộng sự [84]. Lý thuyết “phân tách tinh thể” đề xuất cho phép lý giải sự tạo mầm, phát triển mầm trên bề mặt máng nghiêng và sự tách tinh thể do chuyển động của kim loại lỏng là nguyên nhân hình thành các hạt sơ cấp dạng cầu (hình 3.2). Sự phân tách này được khẳng định là hiệu quả hơn nhờ tác động của rung [39], [45], [118]. 53 Hình 3.1. Sơ đồ hệ thống máng nghiêng [75] Hình 3.2. Sơ đồ mô tả phân tách mầm trên máng nghiêng [20] Cũng theo nghiên cứu của G. Eskin [29], vận tốc dòng chảy cưỡng bức của hợp kim lỏng trên máng nghiêng đóng một vai trò quan trọng trong việc tạo số lượng tâm mầm được phân tách. Mô hình dòng chảy trong quá trình đông đặc được chụp ảnh tế vi và phân tích trên hình 3.3. Theo mô hình này, ba thông số công nghệ liên quan trực tiếp đến quá trình phân tách tổ chức đông đặc trên máng là vận tốc dòng chảy, chiều dài dòng kim loại lỏng trên máng và nhiệt độ dòng chảy kim loại. 54 Hình 3.3. Tổ chức tế vi của hợp kim Al-4,5%Cu chảy trên máng nghiêng [29] (a) 0,15 m/s, (b) 0,05 m/s trên chiều dài 100 mm làm nguội bằng nước, (c) sơ đồ mô tả dòng chảy trong hình 3.3a,b 3.1.2. Bài toán máng nghiêng Nghiên cứu tài liệu cho thấy bài toán của Z. Lipnicki và cộng sự [74] xây dựng cho thiết bị tích nhiệt tương đồng với bài toán rót đúc trên máng nghiêng. Trong bài toán này, hợp kim lỏng (có khối lượng riêng là , có độ nhớt động học , hệ số khuếch tán nhiệt là k và nhiệt dung riêng là cp) chảy trên bề mặt máng với vận tốc u và nhiệt độ là T (hình 3.4). Hợp kim lỏng đông đặc một phần trên bề mặt lạnh, lớp đông đặc (có chiều dày là ) được hình thành trên bề mặt của máng nghiêng có chiều dài là l và độ rộng là b. Hệ trục toạ độ Đề- các xOy được gắn vào máng với trục Ox đặt trên mặt máng, gốc toạ độ trùng với điểm đầu của máng. Nhiệt độ bề mặt máng là Tw, thấp hơn nhiệt độ đông đặc của khối hợp kim lỏng trên Ts. Dòng chảy kim loại lỏng trên máng nghiêng được ngăn cách với bề mặt máng bởi lớp đông đặc. Trong quá trình rót kim loại 55 trên máng nghiêng chiều dày lớp đông đặc , tại từng vị trí trên máng, tăng lên với vận tốc /t. Giữa bề mặt máng và dòng chảy kim loại lỏng hình thành một lớp biên thuỷ động l và một lớp biên nhiệt t. Điểm bắt đầu của lớp biên này trùng với điểm đầu của máng. Tuỳ thuộc vào hằng số Prandtl Pr, lớp biên thuỷ động này có thể dày hơn hoặc mỏng hơn lớp biên nhiệt. Áp dụng luật nhiệt động lực học thứ nhất cho trạng thái dừng của dòng nhiệt chảy trong mặt phẳng vuông góc và dọc theo bề mặt máng (hình 3.4), ta có phương trình cân bằng như sau: 1 t 2 t 3 q ( x ) ( x )b q ( x dx ) ( x dx )b q dxb qdxb − + + − = (3.1) Hình 3.4. Mô tả bài toán dòng chảy trên máng nghiêng [74] Không có nguồn nhiệt trong vùng không gian xét. Trong thời gian ngắn, dòng nhiệt 3 q vuông góc với bề mặt đang xét nhỏ hơn rất nhiều so với dòng nhiệt dọc theo máng 1 q , do đó coi gần đúng 3 q 0= , nên bề mặt đang xét được xem là đoạn nhiệt (không có gradient nhiệt độ thẳng đứng T = T ). Tuy nhiên các dòng nhiệt theo phương nằm ngang khác không. Dòng nhiệt q trên bề mặt phụ thuộc vào nhiệt ẩn L chảy qua bề mặt máng qua lớp đông đặc với hệ số dẫn nhiệt ks. Phương trình cân bằng nhiệt truyền qua lớp đông đặc viết cho trạng thái dừng như sau: 56 F W s s s T T T q L k k t y − + = − (3.2) F W s s T T q k L t − = − (3.3) Phương trình bảo toàn năng lượng viết cho trạng thái dừng của dòng nhiệt trong không gian dòng chảy được rút gọn thành phương trình (3.4) [73], [74], cũng là phương trình dòng nhiệt trên máng nghiêng. t t t x y l 0 0 y y 0 T T T T u dy u dy k x y y y = = + = − (3.4) Kết quả tính toán tốc độ thay đổi chiều dày lớp đông đặc của tác giả Z. Lipnicki [74] được chỉ ra trong phương trình (3.5) như sau: Nu ( ) ( ) − = (3.5) trong đó các đại lượng không thứ nguyên gồm: là thời gian không thứ nguyên, là chiều dày lớp đông đặc trung bình không thứ nguyên, là phân bố nhiệt độ không thứ nguyên, Nu là số Nusselt trung bình và Ste là số Stefan. Các đại lượng này được tính toán như sau: Fo.Ste = , l = , F W F T T T T − = − , P F c .(T T ) Ste L − = (3.6) Kết quả tính toán [74] chỉ ra rằng chiều dày của lớp đông đặc phụ thuộc vào thời gian kim loại lỏng ở trên máng, nhiệt độ của dòng kim loại lỏng, số Prandtl Pr và số Reynolds Re. Dựa trên lời giải thu được, trong giai đoạn đầu chiều dày của lớp đông đặc tăng lên rất nhanh đến khi đạt được giá trị ổn định, xuất hiện do sự suy giảm của truyền nhiệt qua lớp đông đặc do chiều dày của lớp đông đặc tăng lên, hay còn gọi là nhiệt trở của lớp đông đặc. Phân tích tính toán cũng cho thấy rằng với sự gia tăng của chỉ rố Reynold thì chiều dày ổn 57 định của lớp đông đặc giảm xuống, độ dày của lớp đông đặc cũng nhỏ khi chỉ số Pr nhỏ. Căn cứ trên cơ sở lý thuyết máng nghiêng, nghiên cứu tiến hành xác định mục đích, nội dung và tiến hành các bước thực nghiệm chuyển bị tổ chức tế vi cho hợp kim nhôm ADC12. Để nâng cao hiệu quả quá trình phân tách tinh thể do dòng chảy hợp kim bán lỏng trên máng. Nghiên cứu kết hợp rung trong quá trình rót đúc trên máng nghiêng giúp nâng cao hiệu quả phân tách. 3.2. Mục đích và nội dung thực nghiệm * Mục đích thực nghiệm: Chuẩn bị tổ chức cho hợp kim nhôm ADC12 có tổ chức tế vi dạng cầu hoặc có thể chuyển sang hình thái cầu khi được gia nhiệt đến trạng thái bán lỏng, đồng thời xác định bộ thông số công nghệ hợp lý cho quá trình rót đúc trên máng nghiêng nhằm thu được cấu trúc vi mô đáp ứng yêu cầu. * Nội dung thực nghiệm: + Xác định khoảng biến thiên của các thông số thực nghiệm. + Thực nghiệm rót đúc trên máng nghiêng với bộ thông số thực nghiệm được chọn. + Tối ưu hoá các thông số thực nghiệm. 3.3. Chuẩn bị thực nghiệm 3.3.1. Chuẩn bị phôi và thiết bị thực nghiệm * Chuẩn bị phôi và kiểm tra thành phần hóa học: Phôi hợp kim nhôm ADC12 được đặt mua từ Công ty TNHH Công nghiệp Chiến Thắng. Phôi có kích thước dài x rộng x cao = 680 x 90 x 30 mm (hình 3.5). Thành phần hóa học của hợp kim nhôm ADC12 được xác đinh bằng máy quang phổ phát xạ SPECTROLAB cho trong bảng 3.1. Hình 3.5. Phôi hợp kim nhôm ADC12 58 Bảng 3.1. Thành phần hóa học của hợp kim nhôm ADC12 Thành phần Si Fe Cu Mn Mg Cr Ni Zn Ti Pb Al wt.% 11,58 0,63 2,09 0,17 0,081 0,023 0,055 0,77 0,048 0,056 Còn lại Hợp kim nhôm ADC12 là một hợp kim thuộc họ nhôm-silic (còn gọi là silumin), là họ hợp kim được sử dụng nhiều nhấ

File đính kèm:

luan_an_nghien_cuu_anh_huong_cua_cac_thong_so_cong_nghe_den.pdf

luan_an_nghien_cuu_anh_huong_cua_cac_thong_so_cong_nghe_den.pdf 6 - Tom tat luan an.pdf

6 - Tom tat luan an.pdf 8. Trang thong tin_Eng_Vie.docx

8. Trang thong tin_Eng_Vie.docx QD Nguyen Anh Tuan.pdf

QD Nguyen Anh Tuan.pdf