Luận án Nghiên cứu ảnh hưởng của các yếu tố chính nhằm ổn định công nghệ thấm Nitơ thể khí lên một số loại thép thông dụng ở Việt Nam

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu ảnh hưởng của các yếu tố chính nhằm ổn định công nghệ thấm Nitơ thể khí lên một số loại thép thông dụng ở Việt Nam", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu ảnh hưởng của các yếu tố chính nhằm ổn định công nghệ thấm Nitơ thể khí lên một số loại thép thông dụng ở Việt Nam

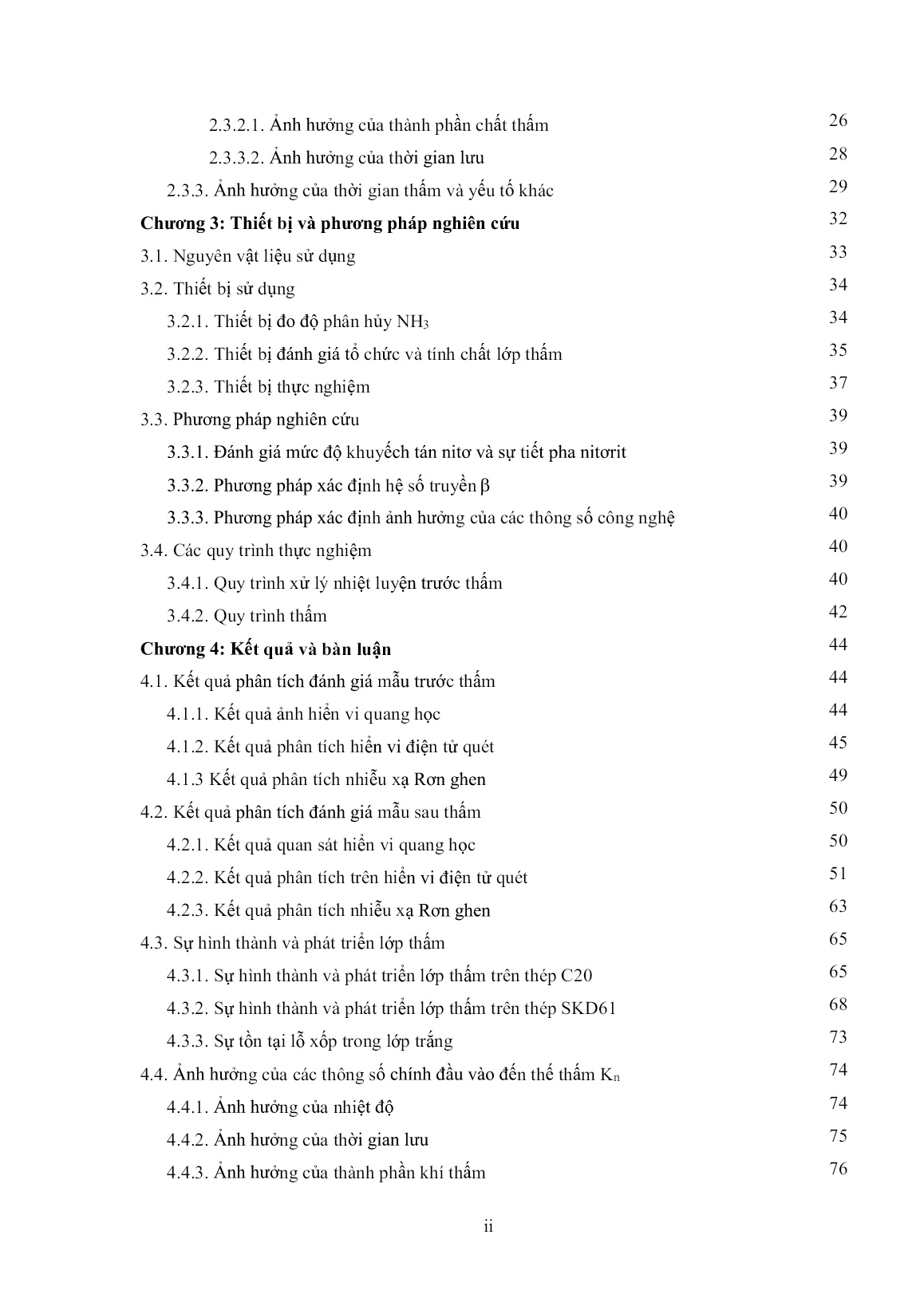

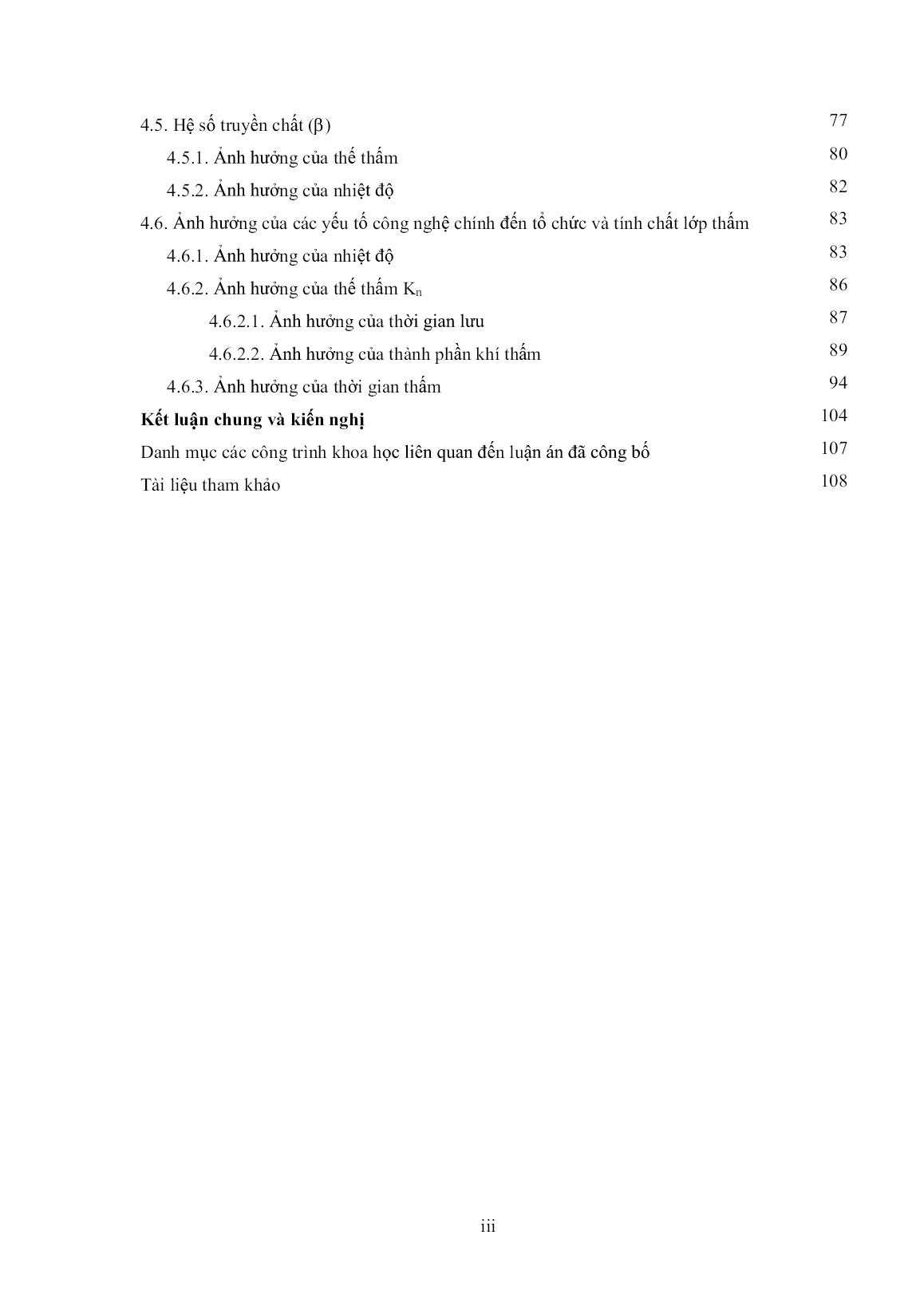

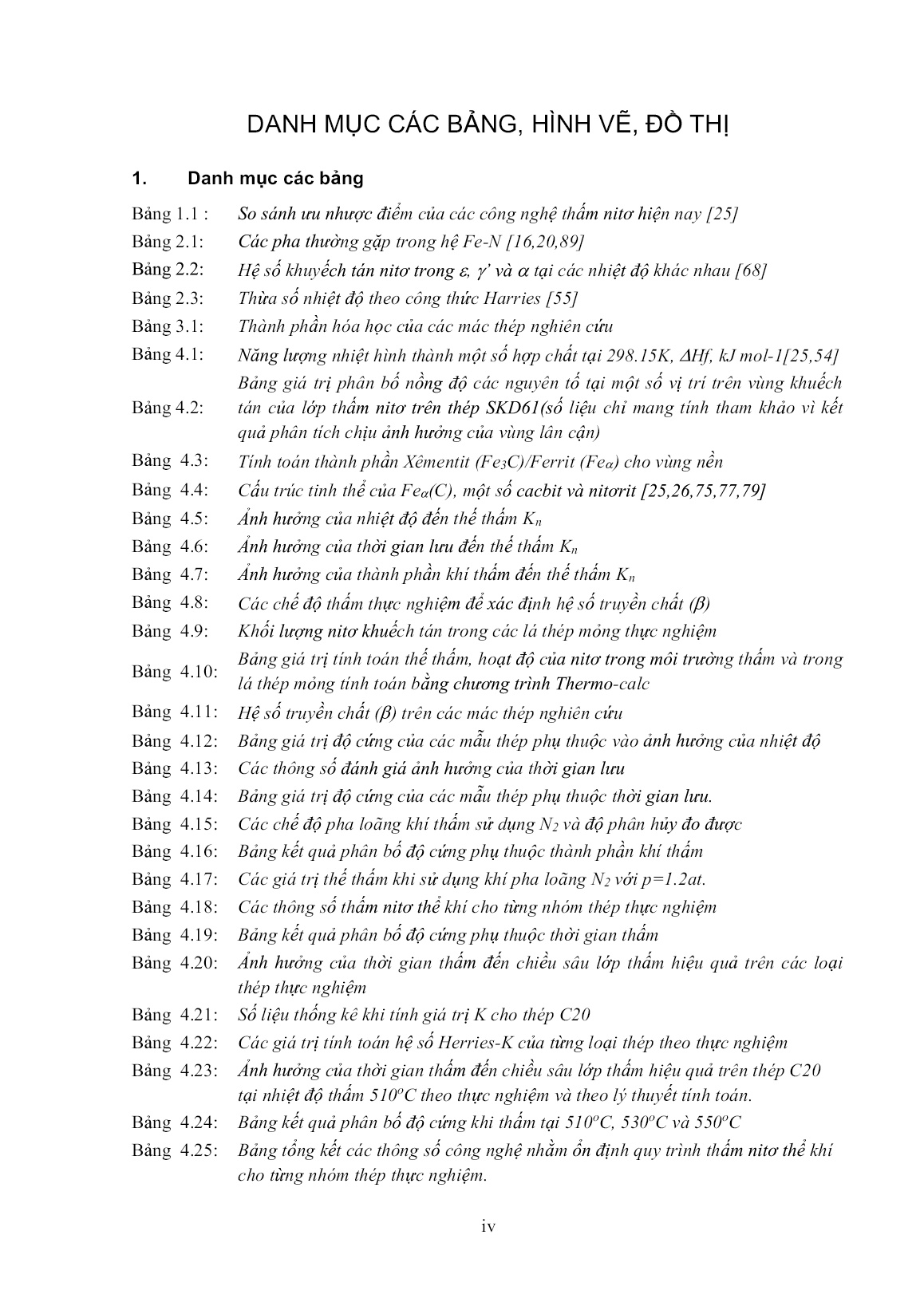

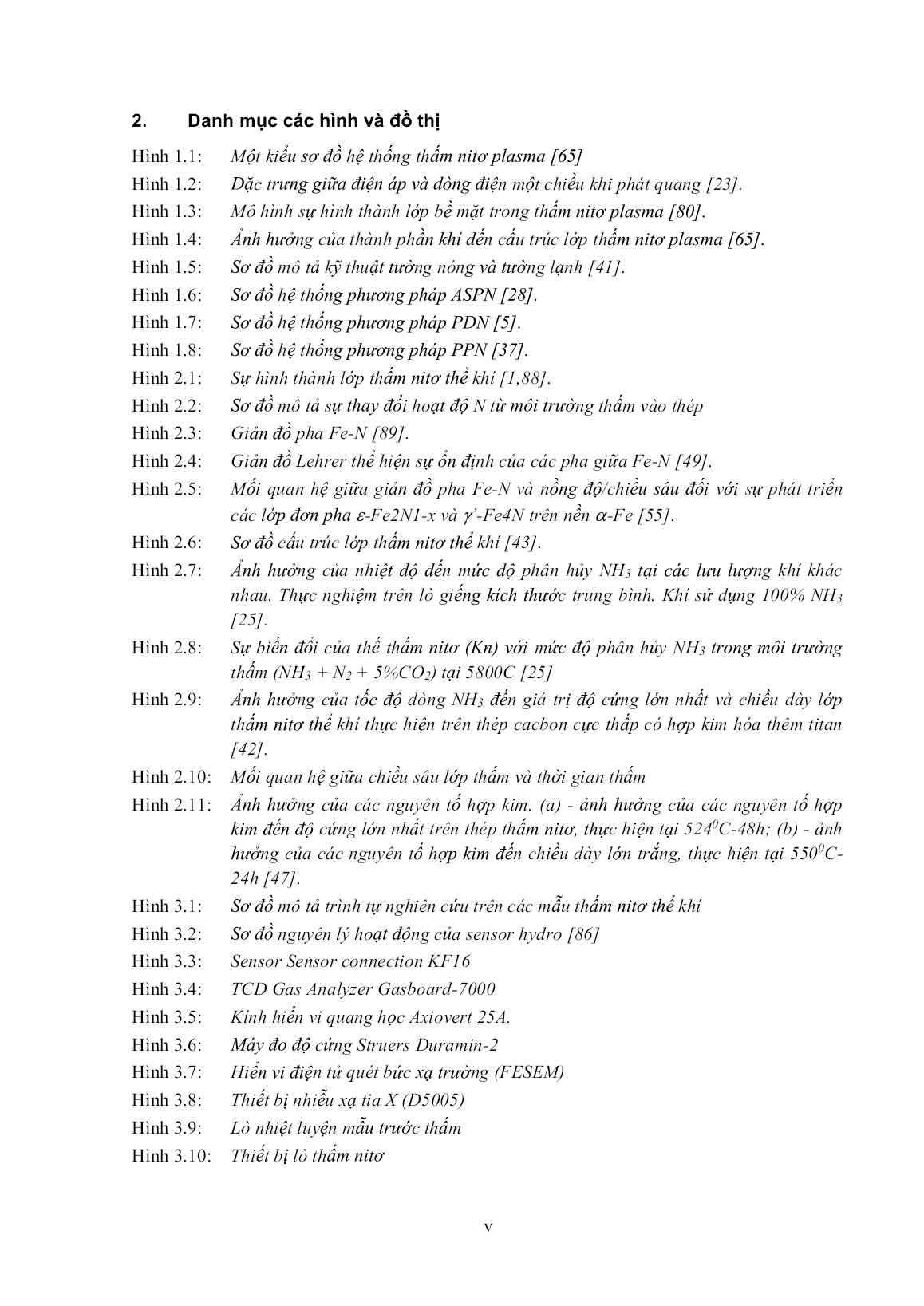

ởng của các nguyên tố hợp kim dễ tạo cacbit như Cr, Mo, V đến sự tồn tại và hình thành các loại cacbit trong tổ chức thép. Việc quan sát và đánh giá tổ chức trên kính hiển vi điện tử quét cũng đã được tiến hành với mác thép hợp kim cao (SKD61). Kết quả phân tích được thực hiện trên cả 2 loại mẫu bao gồm mẫu thép sau tôi và sau ram. Kết quả trên mẫu thép sau tôi: Mẫu thép SKD61 sau khi được tôi trong dầu nóng theo quy trình đã đề cập tại chương III của luận án (hình 3.13) sẽ được mang đi mài, đánh bóng và tẩm thực nhẹ trước khi được quan sát dưới hình hiển vi điện tử quét. Kết quả ghi nhận lại như trên hình 4.2 và 4.3. Hình 4.2: Ảnh hiển vi điện tử quét trên mẫu thép SKD61 sau tôi (a) và phổ EDX xác định thành phần của các hạt cacbit (b) Các kết quả phân tích bởi kính hiển vi điện tử quét (FESEM) trên các hình 4.2 và 4.3 đã cho thấy rằng: tại nhiệt độ tôi 1030oC và trong thời gian giữ nhiệt đủ lâu, cacbit Cr và cacbit Mo đã bị phân hủy và hòa tan hoàn toàn vào austenit. Sự phân bố đồng đều của Cr và Mo (hình 4.3c và 4.3e) trên toàn tiết diện mẫu quét đã chứng tỏ: kết quả sau quá trình tôi, các nguyên tố hợp kim như Cr và Mo đều tồn tại dưới dạng hòa tan trong dung dịch rắn của Fe . Với vanađi (V) thì đã có sự khác biệt khá rõ nét, đây là một nguyên tố được đánh giá là có khả năng tạo cacbit mạnh, ở nhiệt độ tôi như trên, cacbit này chưa bị phân hủy và vẫn tồn tại dưới dạng các đám nhỏ. Việc quan sát sự phân bố nguyên tố trên hình 4.3d đối với vanađi và sự tích tụ cacbon tại các vùng tương ứng với vị trí của vanađi trên hình 4.3f đã chứng minh được sự tồn tại của các hạt cacbit vanađi không bị phân hủy trong quá trình nung tôi thép. Việc sử dụng phổ EDX xác nhận thành phần hóa học tại các hạt cacbit (a) (b) V4C3 Mactenxit 46 vanađi như trên hình 4.2b đã chứng tỏ rằng, cacbit vanađi trong trường hợp này đã tồn tại ổn định dưới dạng V4C3, điều này hoàn toàn phù hợp với các công bố khoa học gần đây khi các nhà khoa học đã chứng mình rằng: cacbit vanađi có thể tồn tại rất ổn định dưới dạng VC hoặc V4C3 [78]. Hình 4.3: Phân bố nguyên tố trên thép SKD61 sau tôi bằng phổ mapping: (a) bề mặt thực mẫu thép, (b) phân bố hàm lượng Fe, (c) phân bố hàm lượng Cr, (d) phân bố hàm lượng V, (e) phân bố hàm lượng Mo và (f) phân bố hàm lượng C. (a) (b) (d) (f) (c) (e) 47 Kết quả trên mẫu thép sau ram: Mẫu thép sau ram cũng được tiến hành quan sát tổ chức trên kính hiển vi điện tử quét và kết quả quan sát tổ chức thép được thể hiện trên hình 4.4. Hình 4.4: (a) ảnh hiển vi điện tử quét và (b) ảnh tẩm thực màu hiện cácbit phóng đại 1000 lần trên mẫu thép SKD61 sau ram Quan sát trên ảnh chụp SEM đối với mẫu thép sau ram có thể thấy rất rõ hiện tượng tiết cacbit của các nguyên tố hợp kim như Cr và Mo qua việc so sánh ảnh SEM của mẫu thép SKD61 sau tôi và ram. Sự phân bố các loại cacbit thứ cấp hiện lên khá rõ nét (hình 4.4a). Sử dụng phương pháp tẩm thực màu hiện cacbit (hình 4.4b) còn chứng minh được rằng: việc tiết ra cácbít hợp kim thứ cấp ngoài khu vực tập trung chủ yếu tại biên hạt thì loại cacbit này còn tồn tại một lượng khá lớn nằm bên trong hạt Mactenxit (dung dịch rắn quá bão hòa của C trong Fe ). Để kiểm chứng tốt hơn kết quả tiết cacbit của Cr và Mo, mẫu thép sau ram cũng được tiến hành quan sát sự phân bố nguyên tố bằng việc sử dụng phổ mapping và kết quả cũng được thể hiện trên hình 4.5. Các kết quả trên hình 4.5 cũng đã cho thấy rằng: ngoài cacbit sơ cấp của vanađi tồn tại ngay từ ban đầu tập trung tại những vùng rõ nét trên hình 4.5e, quan sát sự phân bố nguyên tố Cr và Mo trên các hình 4.5d và 4.5f cũng đã cho thấy đã có sự phân bố lại nồng độ các nguyên tố này tại những vùng nhất định, tập trung nhiều tại những vùng tương ứng với vị trí các biên hạt như trên hình 4.5a. Ngoài ra, sự phân bố lại nồng độ cacbon tập trung nhiều tại biên hạt cũng khẳng định thêm một lần nữa về việc tiết ra cacbit Cr và Mo trong quá trình ram thép. Cácbit Fe (C) (b) (a) 48 Hình 4.5: Phân bố nguyên tố trên thép SKD61 sau ram bằng phổ mapping: (a) ảnh SEM tổ chức tế vi của thép, (b) phân bố hàm lượng Fe, (c) phân bố hàm lượng C, (d) phân bố hàm lượng Cr, (e) phân bố hàm lượng V và (f) phân bố hàm lượng Mo. (a) (b) (c) (e) (d) (f) 49 4.1.3. Kết quả phân tích nhiễu xạ Rơn ghen Các mẫu thép sau quá trình xử lý nhiệt trước thấm cũng đã được tiến hành phân tích thành phần pha bằng nhiễu xạ Rơn ghen nhằm đánh giá ảnh hưởng của chúng tới quá trình thấm nitơ sau này. Các kết quả nhiễu xạ X-ray được đưa ra trên hình 4.6. Hình 4.6: Kết quả nhiễu xạ tia X với các mẫu thép trước thấm. (a) - thép C20 sau thường hóa; (b) - thép 20CrMo sau thường hóa; (c) – thép 30CrNi2MoVA sau tôi và ram; (d) – thép SKD61 sau tôi và ram. Với cả 2 mẫu thép cacbon thấp (C20 và 20CrMo), nhiễu xạ Rơnghen cho thấy thành phần pha chính tồn tại chủ yếu dưới dạng ferrit (F) tương ứng với các mặt nhiễu xạ (110) và (200). Hàm lượng peclit (P) rất nhỏ, việc quan sát trên ảnh hiển vi quang học tại 2-theta 2-theta 30 40 50 60 70 30 40 50 60 70 30 40 50 60 70 30 40 50 60 70 2-theta 2-theta (a) (b) (c) (d) -Fe (110) -Fe (110) -Fe (200) -Fe (200) -Fe (110) -Fe (110) Cr23C6 (333) -Fe (200) -Fe (200) Mo2C (100) Mo2C (132) Mo2C (131) Mo2C (100) V4C3 (111) V4C3 (200) Mo2C (132) V4C3 (220) Cr23C6 (531) Cr23C6 (600) Mo2C (131) 50 các hình 4.1a và 4.1b cũng cho thấy tương quan tỷ lệ diện tích của Peclit/Ferrit này là rất thấp. Đây có thể là nguyên nhân không thấy xuất hiện đỉnh nhiễu xạ của Xê trên giản đồ nhiễu xạ rơnghen thu được. Tại mẫu thép 20CrMo cũng không ghi nhận thấy có sự tồn tại của cacbit hợp kim. Điều này chứng tỏ trong suốt quá trình thường hóa mẫu, cacbit hợp kim đã bị hòa tan hoàn toàn vào Austenit () và các nguyên tố hợp kim sau thường hóa đã tồn tại dưới dạng dung dịch rắn của nền Fe . Trên hình 4.6c là ảnh nhiễu xạ Rơnghen của mẫu thép 30CrNi2MoVA. Kết quả sau ram cho thấy, ngoài thành phần pha chính tồn tại chủ yếu dưới dạng ferrit (F), tổ chức thép sau ram đã có sự xuất hiện đỉnh nhiễu xạ của cacbit Mo (Mo2C) tương ứng tại vị trí của các mặt nhiễu xạ (100), (131) và (132). Không quan sát thấy sự xuất hiện đỉnh nhiễu xạ của cacbit V và cacbit Cr, nguyên nhân này cũng có thể là do hàm lượng của Cr và V khá nhỏ (bảng 3.1) nên hàm lượng cacbit nếu có sẽ rất thấp. Do đó nhiễu xạ rơnghen rất khó để xác nhận sự tồn tại của chúng. Kết quả nhiễu xạ rơnghen trên mẫu thép hợp kim cao (SKD61) sau ram đã cho thấy sự xuất hiện của tất cả các loại cacbit hợp kim có trong thành phần. Ngoài sự tồn tại các đỉnh nhiễu xạ của sắt ferrit và của cacbit Mo (Mo2C) như các mẫu thép phía trên, sự tồn tại đỉnh nhiễu xạ của cacbit V dưới dạng V4C3 tương ứng tại vị trí của các mặt nhiễu xạ (111), (200) và (220) đã thêm một lần nữa khẳng định mức độ tin cậy của về kết quả xác định phổ EDX tại hình 4.2 khi cho rằng: vanađi trong trường hợp này đã tồn tại dưới dạng V4C3 ổn định và không bị hòa tan vào Fe trong quá trình nung tôi thép. Bên cạnh các kết quả trên, thép SKD61 chứa crôm với hàm lượng khá lớn đã tạo ra được cacbit Cr (Cr23C6) khi cho thấy sự xuất hiện các đỉnh nhiễu xạ tương ứng tại các mặt (333), (531) và (600). Trên hình 4.4 cũng đã khẳng định loại cacbit này tiết ra tập trung chủ yếu tại biên hạt trong quá trình ram thép. 4.2. Kết quả phân tích đánh giá mẫu sau thấm Với các mẫu sau thấm, để có thể dễ dàng mài, đánh bóng và tẩm thực trước khi quan sát tổ chức trên kính hiển vi quang học và hiển vi điện tử quét, cả 2 loại mẫu đều được đóng rắn trong keo epoxy hoặc bột nhựa ép chảy như quan sát trên hình 4.7 và 4.8. 4.2.1. Kết quả quan sát hiển vi quang học Việc quan sát đánh giá tổ chức lớp thấm hình thành trên các mẫu thép khác nhau được thực hiện trên các mẫu khối. Kết quả thể hiện trên hình 4.7: Quan sát trên kính hiển vi quang học đều cho thấy, đã có sự hình thành tổ chức lớp thấm nitơ trên bề mặt các mẫu thép. Với các mẫu thép nghiên cứu, đặc biệt dễ quan sát trên mác thép sau thường hóa, vùng hình thành tổ chức lớp thấm chỉ ra có sự phát triển các hạt mới khác hoàn toàn so với kích thước hạt của nền ban đầu, đây chính là do hiệu quả tác động của nitơ. Sự hình thành các hạt mới là do tại khoảng nhiệt độ thí nghiệm, nitơ khuếch tán chủ yếu theo biên hạt. Khi nồng độ nitơ đạt giá trị nhất định, sự hình thành nitơrit tại biên hạt sẽ diễn ra, đồng thời với quá trình này, nitơ nguyên tử cũng sẽ khuếch tán từ biên hạt vào trong hạt. Kết quả là sẽ kéo theo sự hình thành các nitơrit từ biên hạt phát triển, lan rộng và xâm chiếm hoàn toàn vào trong hạt thép nền để hình thành nên các hạt nitơrit. Sự hình thành và phát triển các hạt nitơrit từ biên hạt cũng đã được quan sát trên các mẫu mỏng dưới sự trợ giúp của hiển vi điển tử quét trong mục tiếp theo. 51 Hình 4.7: Ảnh hiển vi quang học quan sát tổ chức lớp thấm hình thành trên bề mặt các mẫu thép khối với độ phóng đại 500 lần. Mẫu được thấm tại 550 oC sử dụng 100% NH3 với Kn = 1,6 và thời gian thấm 8h: (a) mẫu thép C20; (b) mẫu thép 20CrMo; (c) mẫu thép 30CrNi2MoVA; (d) mẫu thép SKD61 và (e) mẫu thép được đóng rắn bằng bột nhựa. 4.2.2. Kết quả phân tích trên hiển vi điện tử quét Kết quả đánh giá ảnh tổ chức tế vi: để quan sát được tổ chức lớp thấm hình thành cũng như sự phát triển của các hạt nitơrit tại biên hạt, mẫu mỏng đã được sử dụng để quan sát dưới kính hiển vi điện tử quét (SEM). Các mẫu sau thấm được đóng rắn trong keo epoxy như trên hình 4.8e. Mẫu được mài, đánh bóng và tẩm thực nhẹ bằng dung dịch cồn chứa 5%HNO3 trước khi tiến hành quan sát. Lớp thấm Lớp thấm Lớp thấm Lớp thấm Nền thép Nền thép Nền thép Nền thép (a) (b) (c) (d) (e) Nhựa Mẫu thép khối (e) 52 Hình 4.8: Ảnh hiển vi điển tử quét quan sát tổ chức lớp thấm hình thành trên bề mặt cắt ngang các mẫu thép mỏng. Mẫu được thấm tại 550 oC sử dụng 100% NH3 với Kn = 0,7 và thời gian thấm 8h: (a) mẫu thép C20; (b) mẫu thép 20CrMo; (c) mẫu thép 30CrNi2MoVA; (d) mẫu thép SKD61 và (e) mẫu thép được đóng rắn bằng keo đóng rắn epoxy. Các kết quả trên hình 4.8 đã cho thấy: chiều dày các mẫu mỏng được mài đều nhỏ hơn 70m đảm bảo yêu cầu ban đầu đã đặt ra. Với các mác thép cacbon (C20) và thép hợp kim thấp (20CrMo, 30CrNi2MoVA), sự phát triển của biên hạt từ ngoài bề mặt mẫu vào trong đã cho thấy nitơ nguyên tử khuếch tán vào bề mặt thép chủ yếu theo đường biên hạt. Hàm lượng nitơ tăng sẽ kéo theo xu hướng gia tăng sự phát triển và lớn lên của các biên hạt nitơrit. Tác dụng của nguyên tố hợp kim được thể hiện rõ nét qua khả năng cố định nitơ từ môi trường thấm, sự khuếch tán của nitơ từ ngoài vào, sự khuếch tán của nitơ theo phương ngang nghĩa là vùng biên giới giàu nitơ sẽ xâm lấn dần vào phía bên trong hạt. Lưới nitơrít phát triển tại biên hạt Lưới nitơrít phát triển tại biên hạt (e) (a) (b) (c) (d) 18m 18m 18m 18m 18m Epoxy Mẫu thép mỏng 53 Với mẫu thép C20 (hình 4.8a), sự vắng mặt của các nguyên tố hợp kim (Cr, Mo, V) cho thấy mức độ khuếch tán của nitơ từ ngoài bề mặt mẫu vào trong nhanh hơn khi kết quả quan sát đã cho thấy kích thước lưới nitơrit khá đồng đều trên toàn bộ tiết diện mẫu thép quan sát. Với các mác thép hợp kim thấp, sự có mặt của các nguyên tố hợp kim dễ tạo nitơrit như V, Mo và Cr làm giảm đáng kể sự khuếch tán của nitơ nguyên tử từ bề mặt thép vào sâu bên trong. Quan sát kích thước của lưới nitơrit trên các mác thép này (hình 4.8b và 4.8c) đều cho thấy, kích thước (độ rộng) của lưới đều giảm dần từ phía bề mặt thép vào trong. Đặc biệt, với mác thép 30CrNi2MoVA, khi hàm lượng nguyên tố hợp kim dễ tạo nitơrit tăng lên đáng kể so với mác thép 20CrMo thì kích thước lưới nitơrit đã có sự chênh lệch về độ rộng rất rõ nét, giảm dần từ ngoài vào trong. Trên cả 2 mác thép hợp kim thấp, độ rộng của biên hạt nitơrit tại vùng bề mặt đều lớn hơn rất nhiều so với thép cacbon, điều này cho thấy rằng: các nguyên tố hợp kim tuy làm giảm đáng kể mức độ khuếch tán của nitơ nhưng lại làm tăng mạnh khả năng hấp thụ của nitơ nguyên tử từ môi trường thấm lên bề mặt thép. Kết quả trên hình 4.8a và 4.8b còn cho thấy, sau thời gian thấm 8h, chiều dày lớp thấm giàu nitơ (’+) trên bề mặt mẫu thấm đối với thép C20 và 20CrMo đạt được mức độ trung bình khoảng 4,5m tương ứng với tốc độ phát triển vào khoảng 0,56m/h. Với kết quả quan sát ảnh chụp tổ chức trên bề mặt cắt ngang của mẫu thép 30CrNi2MoVA (hình 4.8c) lại cho thấy sự hình thành tổ chức lớp thấm khá tương đồng với 2 mẫu thép sau thường hóa là C20 và 20CrMo. Điều này có thể được giải thích bởi nguyên nhân sau: kích thước hạt austenit ban đầu (trước khi xảy ra chuyển biến austenit mactenxit - quá trình tôi thép) có ảnh hưởng quyết định đến mức độ khuếch tán chủ yếu của nitơ vào sâu trong bề mặt thép khi thấm. Kích thước hạt austenit ban đầu càng nhỏ thì tổ chức mactenxit sau tôi, ram càng nhỏ mịn sẽ làm tăng khả năng khuếch tán của nitơ. Do thép 30CrNi2MoVA chỉ có hàm lượng các nguyên tố hợp kim mức độ trung bình. Sự có mặt của các yếu tố giữ cho nhỏ hạt khi nung (các loại cácbit như VC, V4C3) rất ít (không nhận thấy có sự xuất hiện qua giản đồ nhiễu xạ rơn ghen như trên hình 4.6c) có thể là nguyên nhân gây ra sự lớn lên của hạt austenit ban đầu. Do đó, kết quả mẫu thép 30CrNi2MoVA sau thấm nhận được tổ chức lớp thấm gần giống với tổ chức của mẫu thép sau thường hóa. Với mẫu thép hợp kim cao (SKD61), sự tồn tại của cacbit vanadi (V4C3) không bị hòa tan trong quá trình tôi thép, loại cacbit này nằm tại các biên hạt như quan sát trên hình 4.8d chính là nguyên nhân ngăn cản sự sát nhập và lớn lên của lưới nitơrit ở biên hạt. Vì lý do đó, trên hình 4.8d đã không quan sát thấy được sự tồn tại rõ ràng các vùng nitơrit như ba mẫu thép còn lại. Kết quả phổ phân bố nguyên tố (mapping) Việc sử dụng kỹ thuật chụp phổ phân bố nguyên tố (mapping) cho phép xác định được mức độ phân bố (định tính) hàm lượng các nguyên tố có trên tiết diện ngang thuộc từng vùng của lớp thấm. Kỹ thuật này dựa vào việc sử dụng đầu dò thu lại tín hiệu nhiễu xạ Rơn ghen phát ra sau khi có tác động của chùm điện tử chiếu tới bề mặt mẫu (sử dụng phổ tổn hao năng lượng - EDS). Cường độ tín hiệu thu được tại từng vị trí tương tác sẽ cho phép ghi lại mức độ phân bố của các nguyên tố tại điểm đó. Việc kết hợp của nhiều điểm tương tác kể trên sẽ cho phép xây dựng được hình ảnh phân bố các nguyên tố trên một vùng diện tích cần quan tâm. 54 Thép C20: Mẫu thép mỏng C20 được tiến hành quan sát sự phân bố hàm lượng các nguyên tố theo tiết diện ngang nhằm đánh giá mức độ khuếch tán nitơ, kết quả được thể hiện trên hình 4.9. Kết quả phân bố hàm lượng nitơ trên hình 4.9b cũng đã khẳng định sự tập trung chủ yếu của nitơ nguyên tử tại biên hạt. Tại khu vực tiếp xúc giữa bề mặt mẫu và môi trường thấm là nơi tập trung nitơ hấp thụ với hàm lượng rất lớn vào bề mặt. Sự khuếch tán nitơ từ bề mặt vào sâu trong hạt khi không có mặt của các nguyên tố hợp kim dễ tạo nitơrit cũng diễn ra tương đối nhanh khi kết quả phân bố cho thấy hàm lượng nitơ tại biên hạt thuộc vùng tâm mẫu cũng tương tự như với vùng bề mặt. Tuy nhiên, tại một số vùng biên hạt được đánh dấu trên hình 4.9b lại cho thấy mức độ tập trung của nitơ có vẻ ít hơn vùng bề mặt, điều này có thể bắt nguồn từ nguyên nhân sau: trong quá trình tẩm thực ăn mòn bề mặt mẫu sau đánh bóng, sự ăn mòn không đều tại vùng biên hạt này đã tạo ra các vùng vách lõm cong (hình 4.8a) ảnh hưởng đến mức độ hấp thụ và phát xạ điện tử dẫn đến có sự ảnh hưởng đến kết quả nhận được. Kết quả phân tích phân bố hàm lượng sắt trên hình 4.9c cũng cho thấy: sự phân bố hàm lượng sắt giảm tại các vị trí tương ứng với vùng biên hạt. Điều này đã khẳng định thêm rằng: hàm lượng nitơ tập trung tại vùng biên hạt đã đạt nồng độ đủ lớn để hình thành các pha nitơrit là pha giàu nitơ và “nghèo” sắt hơn. Hình 4.9: Phổ phân bố hàm lượng nguyên tố trên tiết diện ngang mẫu mỏng C20 sau thấm tại 550oC sử dụng 100% NH3 với Kn = 0,7 và thời gian thấm 8h: (a) diện tích quét trên bề mặt mẫu thực; (b) phân bố hàm lượng nitơ và (c) phân bố hàm lượng sắt (a) (b) (c) 55 Thép 20CrMo: Mẫu thép mỏng 20CrMo cũng được tiến hành quan sát phân bố hàm lượng các nguyên tố trên tiết diện ngang và kết quả được thể hiện như trên hình 4.10. . Hình 4.10: Phổ phân bố hàm lượng nguyên tố trên tiết diện ngang mẫu mỏng 20CrMo sau thấm tại 550 oC sử dụng 100% NH3 với Kn = 0,7 và thời gian thấm 8h: (e) diện tích quét trên bề mặt mẫu thực; (a) phân bố hàm lượng nitơ; (b) phân bố hàm lượng sắt; (c) phân bố hàm lượng Mo và (d) phân bố hàm lượng Cr. (a) (b) (c) (d) (e) Ảnh hưởng của tín hiệu gây nhiễu 56 Hình 4.11: Phổ phân bố hàm lượng nguyên tố trên tiết diện ngang mẫu khối 20CrMo sau tôi tại 920oC: (a) diện tích quét trên bề mặt mẫu thực; (b) phân bố hàm lượng sắt; (c) phân bố hàm lượng cácbon; (d) phân bố hàm lượng M và (e) phân bố hàm lượng Cr. (a) (b) (c) (d) (e) 57 Hình 4.12: Phổ phân bố hàm lượng nguyên tố trên tiết diện ngang mẫu khối 20CrMo sau tôi tại 920oC và thấm nitơ tại 550 oC sử dụng 100% NH3 với Kn = 0,7 và thời gian thấm 8h: (a) diện tích quét trên bề mặt mẫu thực; (b) phân bố hàm lượng sắt; (c) phân bố hàm lượng cácbon; (d) phân bố hàm lượng N; (e) phân bố hàm lượng Mo và (f) phân bố hàm lượng Cr. Các kết quả chụp ảnh phân bố hàm lượng nguyên tố trên hình 4.10 cho thấy : mức độ phân bố hàm lượng nitơ (hình 4.10a) và sắt (hình 4.10b) cũng hoàn toàn tương tự đối (a) (b) (c) (d) (e) (f) 58 với mẫu thép C20 đã được trình bày phía trên. Kết quả trên hình 4.10a cũng cho thấy rằng: nitơ được phân bố tập trung chủ yếu tại biên hạt. Tuy nhiên, với sự có mặt của các nguyên tố hợp kim (Cr, Mo), mức độ phân bố nitơ (thể hiện theo các dải sáng màu) bị thu hẹp dần từ ngoài bề mặt vào phía trong của mẫu thép. Điều này cũng chứng tỏ ảnh hưởng của các nguyên tố hợp kim đến mức độ khuếch tán của chúng tại biên hạt bị giảm đi đáng kể trong suốt quá trình thấm. Sự phân bố hàm lượng các nguyên tố hợp kim (Cr, Mo) đối với thép 20CrMo cũng đã được thể hiện lần lượt trên các hình 4.10c và 4.10d. Việc quan sát, đánh giá mức độ phân bố của các nguyên tố hợp kim (Cr, Mo) tại hình 4.10c và 4.10d còn cho thấy: có sự tập trung đáng kể của các nguyên tố hợp kim tại các vùng thuộc biên hạt. Mặc dù trước đó, sau khi thường hóa các nguyên tố hợp kim với hàm lượng thấp sẽ thường tồn tại dưới dạng dung dịch thay thế trong pha nền Ferrit (Fe ). Điều này có thể được giải thích như sau: do mẫu được thấm ở nhiệt độ cao trong thời gian dài, các nguyên tố hợp kim khi đó có đủ năng lượng và thời gian để di chuyển về phía biên hạt (nơi đang tập trung lượng lớn nguyên tử nitơ nhờ khuếch tán biên hạt chiếm ưu thế) dưới tác động của lực hút giữa nguyên tử nguyên tố hợp kim và nguyên tử nitơ. Để làm rõ hơn ảnh hưởng của nitơ khi có mặt trong biên hạt đến sự khuếch tán và phân bố lại các nguyên tố hợp kim (Cr, Mo) trong quá trình thấm đối với thép sau thường hóa, mẫu thép 20CrMo đã được thử nghiệm ở chế độ tôi tại 920oC với môi trường nguội là dầu công nghiệp trước khi mang đi thấm nitơ trong 8 giờ. Các mẫu trước và sau khi thấm đều được mang đi quan sát đánh giá mức độ phân bố hàm lượng các nguyên tố nhờ phổ mapping thể hiện trên các hình 4.11 và 4.12. Các kết quả phân bố hàm lượng cácbon, Cr và Mo trên mẫu thép 20CrMo sau tôi đã cho thấy: sau khi tôi, các nguyên tố hợp kim đã hoà tan hoàn toàn và phân bố đều trong austenite. Ảnh phân bố hàm lượng các nguyên tố đã cho thấy có sự phân bố đồng đều về màu sắc trên toàn bộ tiết diện bề mặt mẫu kiểm tra (hình 4.11). Với kết quả phân tích trên mẫu sau tôi và thấm niơ (hình 4.12): kết quả quan sát đã cho thấ

File đính kèm:

luan_an_nghien_cuu_anh_huong_cua_cac_yeu_to_chinh_nham_on_di.pdf

luan_an_nghien_cuu_anh_huong_cua_cac_yeu_to_chinh_nham_on_di.pdf