Luận án Nghiên cứu ảnh hưởng của dung dịch nano trong bôi trơn tối thiểu đến quá trình phay cứng thép 60Si2Mn

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu ảnh hưởng của dung dịch nano trong bôi trơn tối thiểu đến quá trình phay cứng thép 60Si2Mn", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu ảnh hưởng của dung dịch nano trong bôi trơn tối thiểu đến quá trình phay cứng thép 60Si2Mn

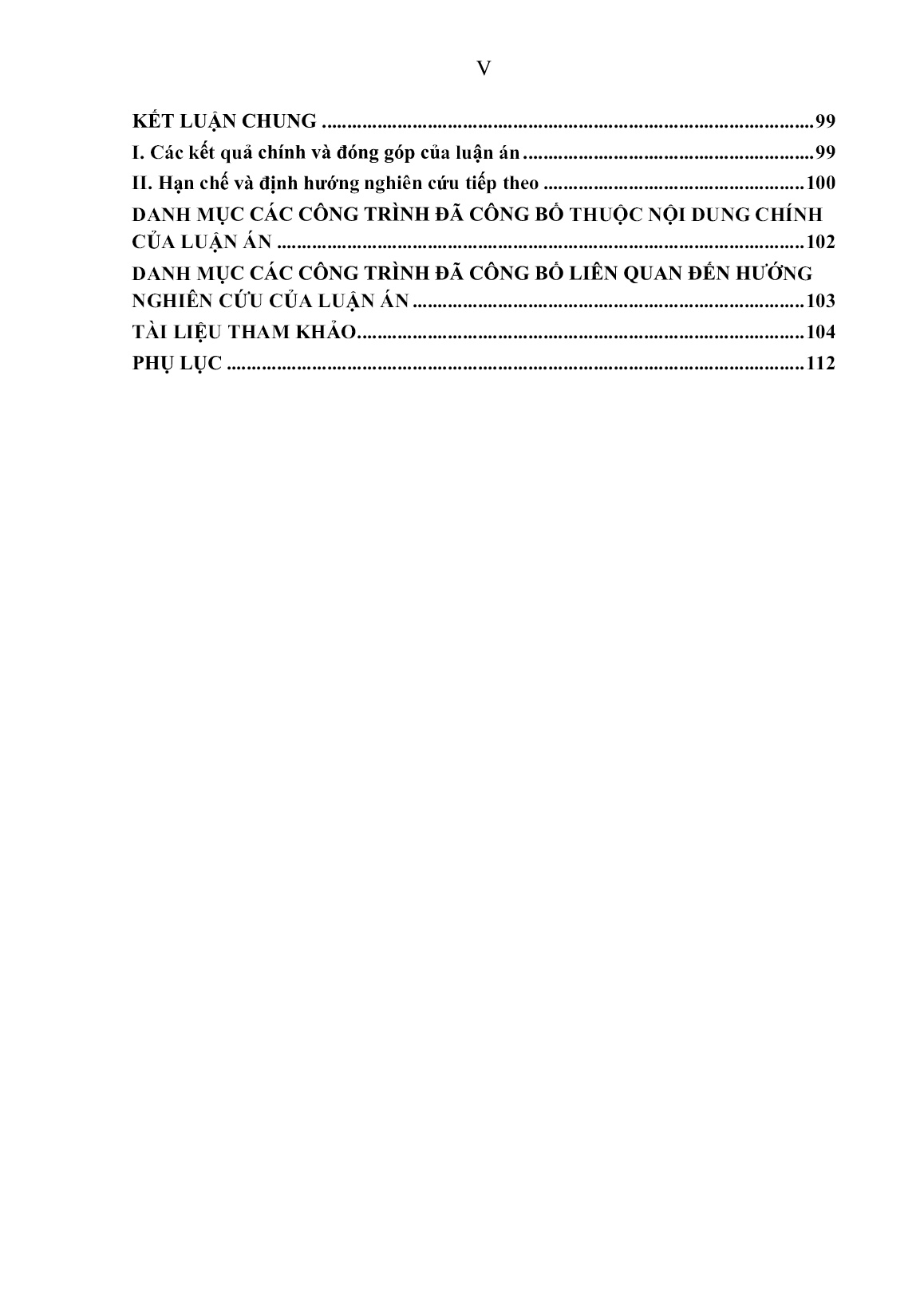

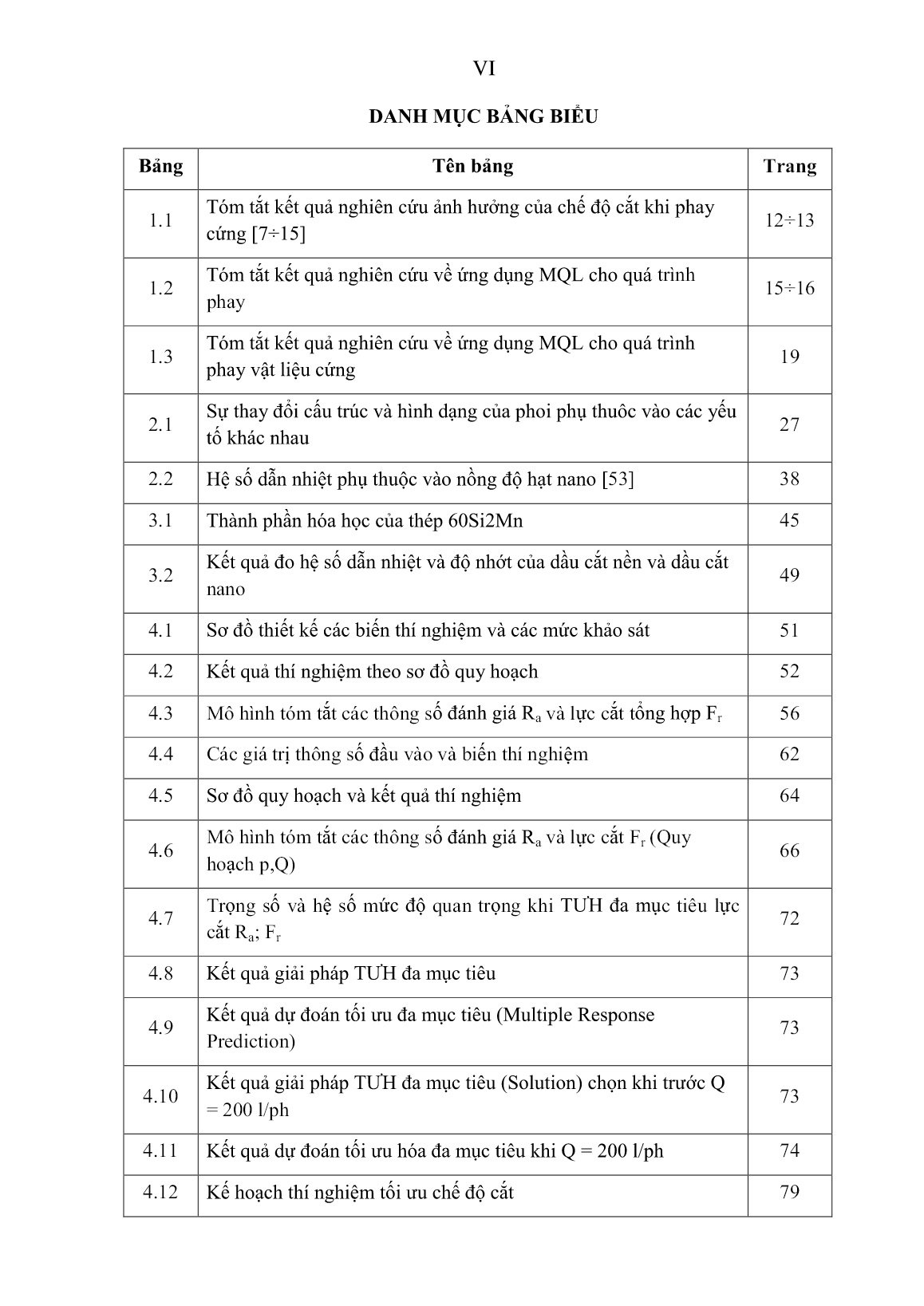

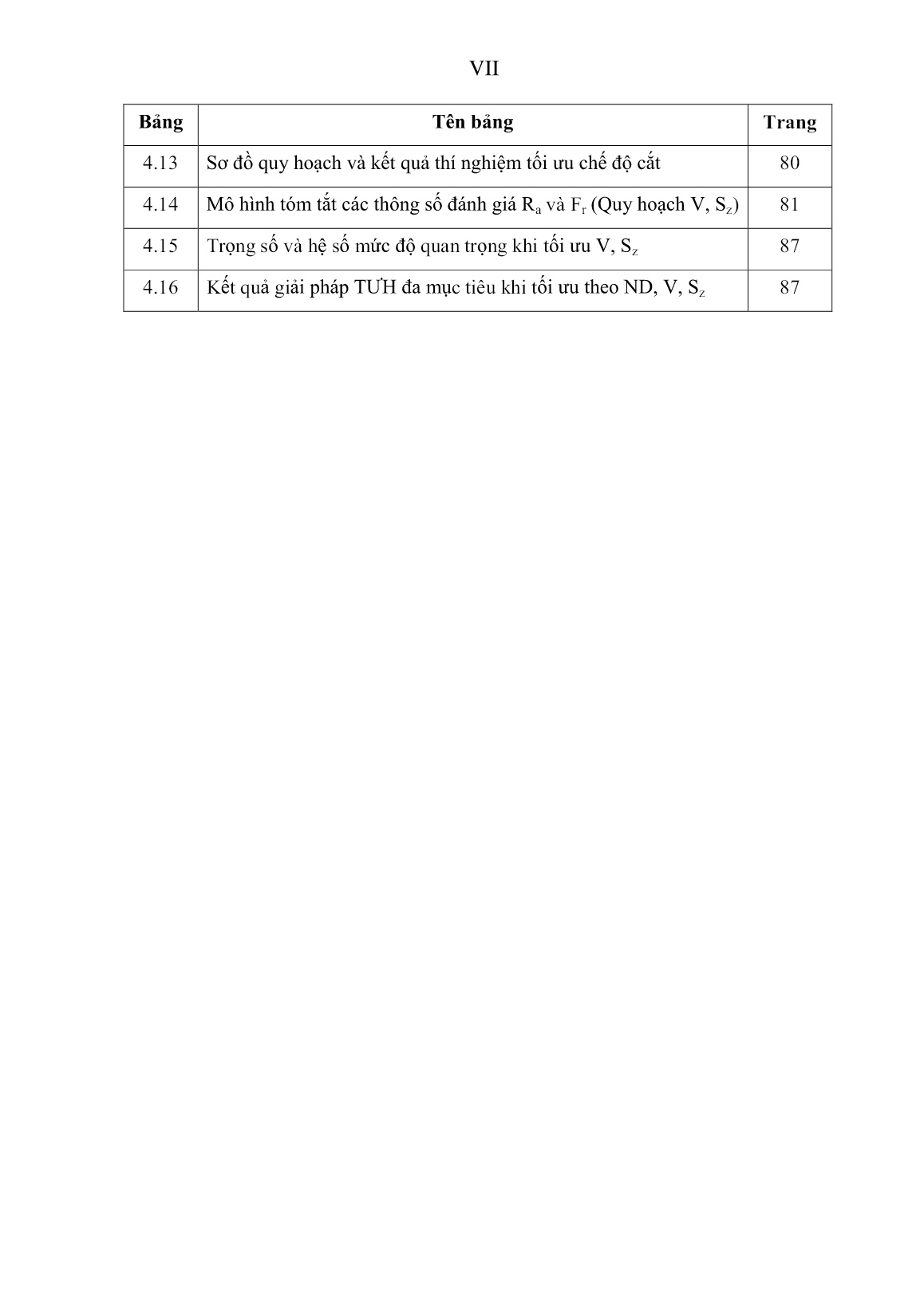

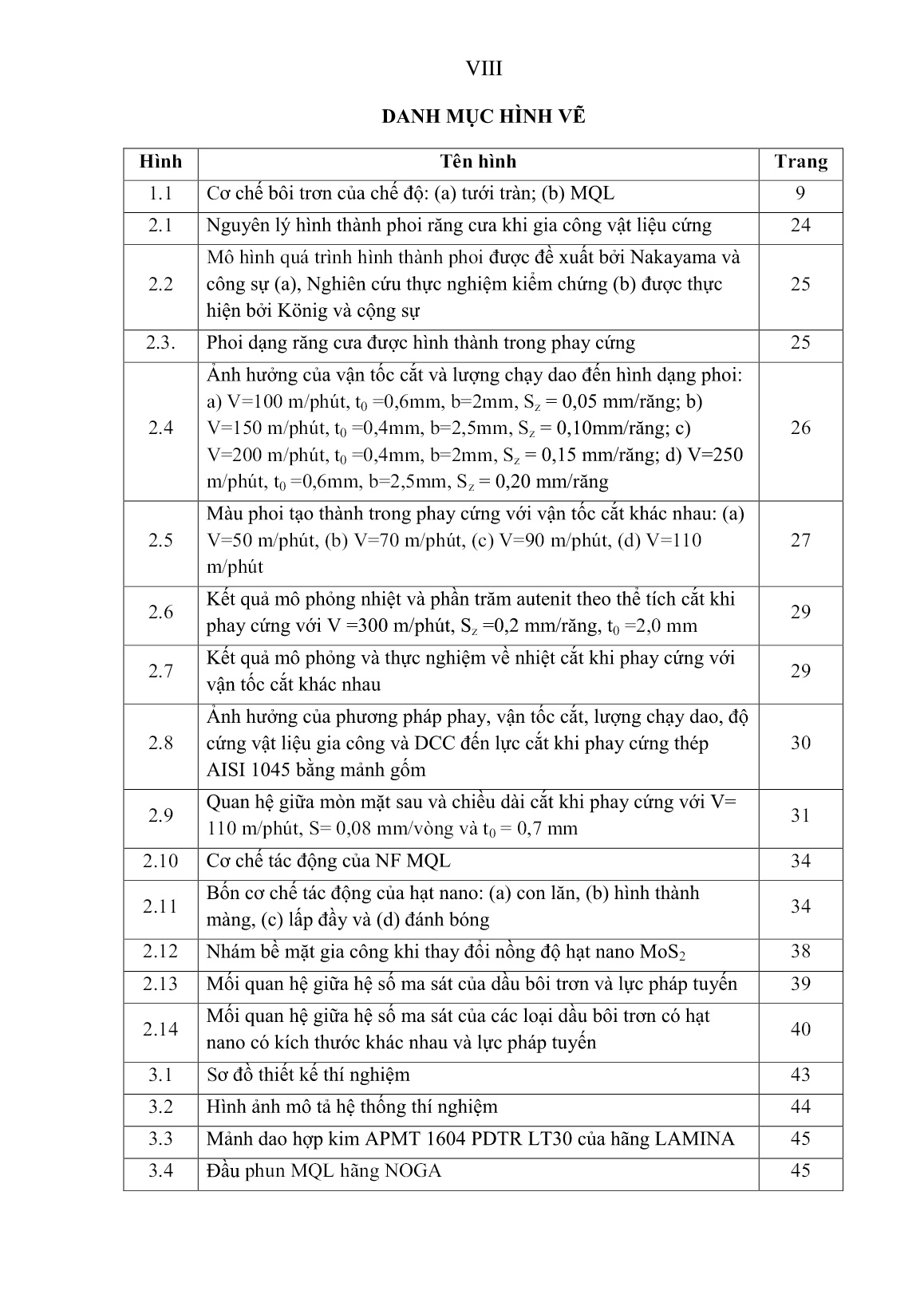

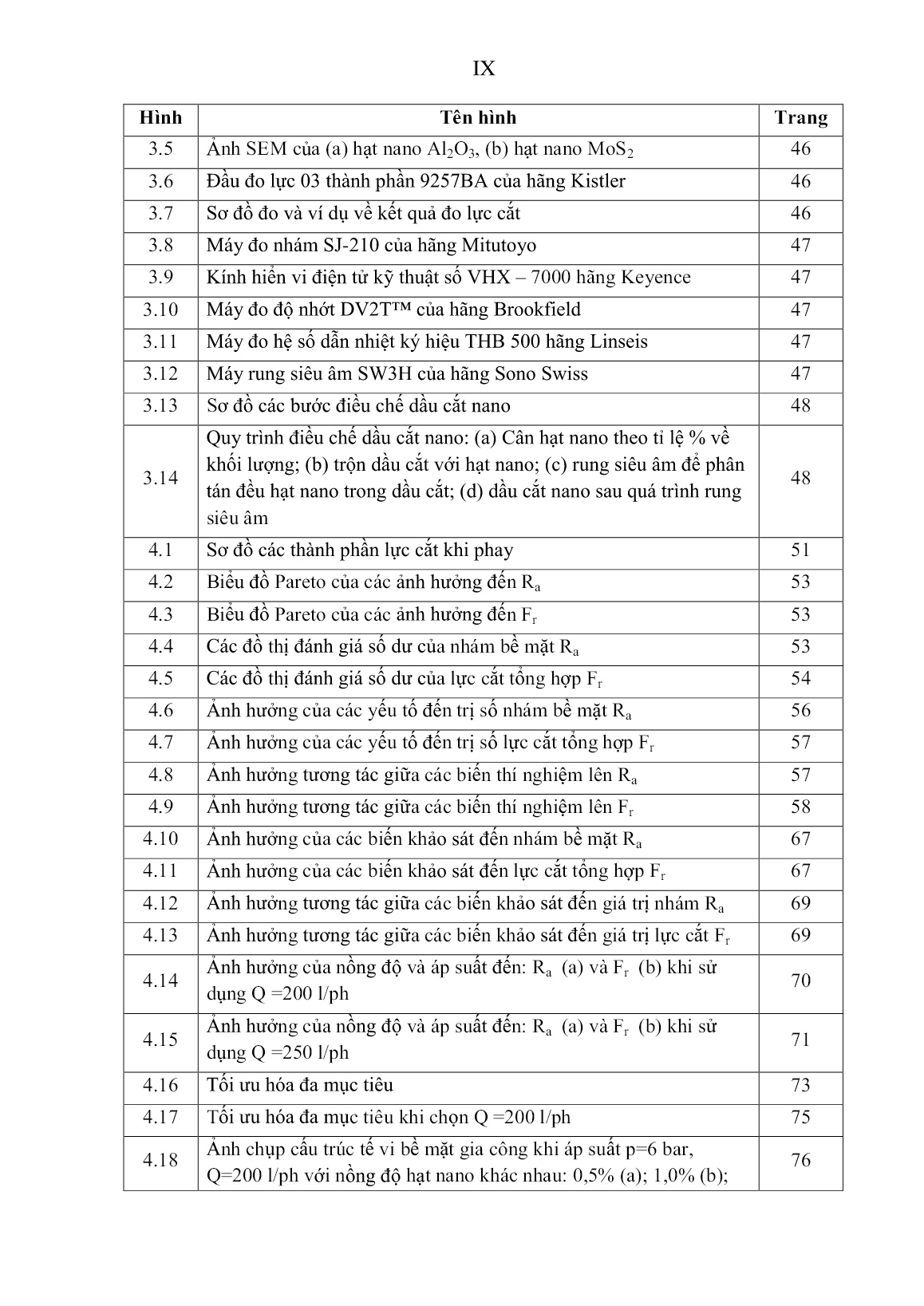

g được nghiên cứu và ứng dụng, tuy nhiên trong phạm vi nghiên cứu này tác giả chỉ đề cập tới một số loại hạt nano được sử dụng phổ biến. Hơn nữa, việc sử dụng loại hạt nano nào cho phù hợp đối với từng điều kiện và phương pháp gia công cụ thể cần phải được nghiên cứu thêm. c. Ảnh hưởng của nồng độ hạt nano Nồng độ hạt nano trong dầu cắt là một thông số rất quan trọng vì nó không những ảnh hưởng đến đặc tính bôi trơn làm nguội của dầu nền mà còn ảnh hưởng lớn đến kết quả của quá trình gia công. Hiệu quả của quá trình cắt không phải lúc nào cũng tăng khi tăng nồng độ hạt nano và có xu hướng giảm khi đạt tới một giá trị đỉnh mà ở đó có giá trị nồng độ hạt nano phù hợp [47]. Trong nghiên cứu về nồng độ hạt nano MoS2 trong dầu khoáng khi tiến hành phay hợp kim nhôm Al6061-T6 với công nghệ MQL [51], nhóm tác giả đã khảo sát các giá trị nồng độ hạt nano: 0%, 0,2%, 0,5%, 1,0%. Kết quả nghiên cứu chỉ ra rằng khi sử dụng dầu cắt nano MoS2 giúp cải thiện được chất lượng bề mặt gia công so với dầu cắt nền không có hạt nano (hình 2.12). Khi tăng nồng độ hạt nano MoS2 từ 0,2% lên 0,5% thì trị số nhám bề mặt giảm. Tuy nhiên khi tăng nồng độ hạt nano MoS2 lên 1,0% thì lại ảnh hưởng xấu đến chất lượng 38 bề mặt gia công, trị số nhám tăng (hình 2.12). Kết quả phân tích cấu trúc tế vi của bề mặt gia công đã chỉ ra có một lớp màng mỏng MoS2 bám trên bề mặt gia công, lớp này giúp làm giảm ma sát và biến dạng do nhiệt. Sự hình thành lớp màng mỏng này tăng dần khi tăng nồng độ hạt nano MoS2 trong dầu cắt nền từ 0,2% lên 0,5%. Hình 2.12. Nhám bề mặt gia công khi thay đổi nồng độ hạt nano MoS2 [51] Tuy nhiên khi tiếp tục tăng nồng độ hạt nano lên 1,0% thì sự hình thành màng mỏng này lại kém đi, hiệu quả trong việc giảm ma sát và biến dạng do nhiệt giảm, nên không những không cải thiện được chất lượng bề mặt gia công mà còn ảnh hưởng xấu đến chất lượng bề mặt. Mặt khác, khi tăng nồng độ hạt nano đến 1,0% xảy ra hiện tượng chèn ép làm cho quá trình bôi trơn của hạt nano không được liên tục. Việc tăng nồng độ hạt nano trong làm tăng độ nhớt của dầu cắt nền, do vậy giúp cho quá trình hình thành màng dầu bôi trơn được thuận lợi hơn [52]. Mối liên hệ giữa nồng độ hạt nano với hệ số dẫn nhiệt của dung dịch nền đã được nghiên cứu trong [53]. Kết quả nghiên cứu thực nghiệm giữa mối liên hệ giữa nồng độ hạt nano và hệ số dẫn nhiệt của dung dịch nền là nước được cho ở bảng 2.2. Bảng 2.2. Hệ số dẫn nhiệt phụ thuộc vào nồng độ hạt nano [53] Hạt nano Al2O3 (150nm) Hạt nano TiO2 (150nm) Hạt nano ZrO2 (44nm) Nồng độ (%) Hệ số dẫn nhiệt (W/m.K) Nồng độ (%) Hệ số dẫn nhiệt (W/m.K) Nồng độ (%) Hệ số dẫn nhiệt (W/m.K) 1,0% 1,059 1,0% 1,048 2,0% 1,077 2,0% 1,131 2,0% 1,100 4,0% 1,143 4,0% 1,178 4,0% 1,146 6,0% 1,172 6,0% 1,240 6,0% 1,206 8,0% 1,185 39 Qua kết quả thực nghiệm ở bảng 2.2 có thể thấy rằng khi tăng nồng độ hạt nano làm tăng đáng kể hệ số dẫn nhiệt của dung dịch nền là nước. Cụ thể, ở giá trị nồng độ hạt nano 6,0%, hệ số dẫn nhiệt của dung dịch nền tăng từ 5% đến 28% tùy thuộc vào loại dung dịch nano. Tuy nhiên, do các loại hạt nano không hòa tan trong dung dịch nền và chỉ phân tán trong dung dịch nên khi sử dụng nồng độ hạt quá cao sẽ gây hiện tượng kết tủa, gây lãng phí và giảm hiệu quả khi sử dụng làm dầu cắt. Kết quả nghiên cứu về mối quan hệ giữa hệ số ma sát với lực pháp tuyến với dầu bôi trơn thông thường và dầu bôi trơn nano graphite được cho ở hình 2.13 [54]. Có thể thấy rõ rằng dầu bôi trơn nano có hệ số ma sát nhỏ hơn đáng kể so với dầu bôi trơn không có hạt nano. Hệ số ma sát của dầu bôi trơn nano có xu hướng giảm khi tăng nồng độ hạt nano và lực pháp tuyến. Hình 2.13. Mối quan hệ giữa hệ số ma sát của dầu bôi trơn và lực pháp tuyến [54] d. Ảnh hưởng của kích thước hạt nano Kích thước của hạt nano cũng là một thông số rất quan trọng, ảnh hưởng lớn đến đặc tính bôi trơn của dầu cắt nền. Nghiên cứu về ảnh hưởng của kích thước hạt nano grapite đến đặc tính bôi trơn của dầu bôi trơn chỉ ra rằng dầu bôi trơn có chứa hạt nano có hệ số ma sát nhỏ hơn so với dầu bôi trơn không có hạt nano (hình 2.14) [55]. Hệ số ma sát của dầu bôi trơn nano giảm đáng kể khi giảm kích thước của hạt nano graphite từ 450 nm xuống 55 nm và hệ số ma sát có xu hướng giảm khi tăng giá trị lực pháp tuyến khi sử dụng hạt nano graphite có kích thước 55 nm. Trong khi đó, khi sử dụng hạt graphite có kích thước 5µm hệ số ma sát thậm chí còn cao hơn so với dầu bôi 40 trơn không có hạt, và hệ số này tăng khi tăng giá trị lực pháp tuyến, điều này cũng tương tự với trường hợp dầu bôi trơn không có hạt nano và dầu bôi trơn nano với kích thước hạt 450 nm. Có thể thấy rằng việc dùng hạt nano có kích thước nhỏ hơn sẽ cho hiệu quả bôi trơn tốt hơn. Kích thước của hạt ở cỡ micro hay nano không chỉ ảnh hưởng đến đặc tính bôi trơn làm nguội dầu cắt nền mà còn có mối liên hệ với chi phí sản xuất hạt. Do vậy, tùy vào từng điều kiện và yêu cầu gia công cụ thể mà sử dụng kích thước hạt cho hợp lý. Hình 2.14. Mối quan hệ giữa hệ số ma sát của các loại dầu bôi trơn có hạt nano có kích thước khác nhau và lực pháp tuyến [55] Đã có nhiều nghiên cứu chỉ ra rằng khi gia công tinh thì dùng hạt nano có kích thước trong khoảng 10÷60 nm sẽ mang lại hiệu quả tốt hơn, trong khi đó khi gia công thô thì việc sử dụng hạt có kích thước micro lại cho hiệu quả tốt hơn [4]. * Nhận xét (a) Tổng hợp các kết quả nghiên cứu nêu trên đều hướng đến nhận định là các hạt nano trong dầu cắt nano NF có tác dụng làm thay đổi hoạt tính của dầu cắt nền và làm thay đổi tương tác ma sát trong vùng cắt. Hạt nano trong dầu cắt góp phần làm thay đổi độ nhớt, thay đổi khả năng dẫn nhiệt, cải thiện khả năng bôi trơn, làm mát,v.v. của dầu cắt nền. Trong bôi trơn tối thiểu MQL sử dụng dầu cắt nano NF, các hạt nano làm thay 41 đổi tương tác ma sát trong vùng cắt thông qua một (hoặc kết hợp vài) cơ chế trong các cơ chế tác động chính gồm: (1) cơ chế con lăn (rolling); (2) cơ chế hình thành màng mỏng (film formation); (3) cơ chế lấp đầy (filling) và (4) cơ chế đánh bóng (polishing) phụ thuộc vào loại hạt nano và sự phối hợp giữa các loại hạt nano. Kết quả là hạt nano trong dầu cắt nano làm thay đổi tương tác ma sát trong vùng cắt, cải thiện điều kiện cắt gọt, làm giảm nhiệt cắt, giảm lực cắt, nâng cao chất lượng bề mặt, v.v. (b) Để đánh giá, kiểm chứng các nhận định lý thuyết nêu trên thường sử dụng phương pháp nghiên cứu thực nghiệm và có thể sử dụng các phương đánh giá như: - Đánh giá trực tiếp bằng cách đo hệ số ma sát trong vùng cắt,v.v. Phương pháp này cho kết quả tin cậy tuy nhiên quá trình thực hiện khó khăn, nhất là trong điều kiện ở Việt Nam. - Đánh giá gián tiếp thông qua các chỉ tiêu là các yếu tố xảy ra trong quá trình cắt (nhiệt cắt, lực cắt, mòn dụng cụ,v.v.) hoặc kết quả quá trình cắt (chất lượng bề mặt, độ chính xác gia công,v.v.). Việc đo lường, đánh giá các yếu tố xảy ra trong quá trình cắt và kết quả quá trình cắt thuận lợi hơn so với phương pháp trên, đặc biệt là trong điều kiện thực tiễn tại Việt Nam. Ngoài ra các chỉ tiêu này mang tính chất công nghệ nên có rất ý nghĩa trong thực tiễn sản xuất. Trong nội dung của Luận án này, để kiểm chứng các nhận định lý thuyết nêu trên, tác giả lựa chọn phương pháp đánh giá gián tiếp. Kết luận chương 2 Với mục đích nghiên cứu ảnh hưởng của NF MQL đến quá trình cắt và kết quả quá trình cắt khi phay cứng thép, qua đó ứng dụng để nâng cao hiệu quả kinh tế - kỹ thuật của quá trình phay cứng, tác giả giới hạn vấn đề và tập trung nghiên cứu các nội dung chính sau: (1) Vật liệu và phương pháp gia công - Vật liệu gia công: thép 60Si2Mn, độ cứng HRC = 50 ÷ 52; vật liệu dụng cụ cắt: mảnh HKC phủ TiAlN ký hiệu APMT 1604 PDTR LT30 của hãng LAMINA. - Phương pháp gia công: Phay mặt phẳng bằng dao phay mặt đầu. (2) Nội dung nghiên cứu 42 - Nghiên cứu, đánh giá tổng quan ảnh hưởng của loại dầu cắt, loại hạt nano, áp suất và lưu lượng dòng khí đến quá trình cắt khi phay cứng thép 60Si2Mn. - Nghiên cứu ảnh hưởng và xác định nồng độ hạt nano, áp suất, lưu lượng dòng khí và chế độ cắt tối ưu khi phay cứng thép 60Si2Mn. - Nghiên cứu ảnh hưởng của nồng độ hạt nano Al2O3 trong dầu cắt NF đến lực cắt, mòn, tuổi bền của dụng cụ và CLBM khi phay cứng thép 60Si2Mn. (3) Chỉ tiêu đánh giá Đánh giá gián tiếp thông qua các chỉ tiêu: - Xảy ra trong quá trình cắt: lực cắt, mòn và tuổi bền của dụng cụ; - Kết quả của quá trình cắt: Chất lượng bề mặt gia công gồm nhám bề mặt, cấu trúc tế vi bề mặt. (4) Phương pháp nghiên cứu Sử dụng phương pháp nghiên cứu thực nghiệm với các phương pháp QHTN gồm quy hoạch riêng phần 2k-p và quy hoạch tối ưu Box-Behnken, công cụ trợ giúp là phần mềm quy hoạch và xử lý số liệu thí nghiệm Minitab 19. Việc xây dựng hệ thống thí nghiệm và các nội dung nghiên cứu thực nghiệm được trình bày trong chương 3 và chương 4 của luận án. 43 CHƯƠNG 3 VẬT LIỆU VÀ TRANG THIẾT BỊ THÍ NGHIỆM 3.1. Vật liệu và hệ thống trang thiết bị thí nghiệm Sơ đồ thiết kế thí nghiệm được cho ở hình 3.1. Trong đó phôi thí nghiệm được gắn trực tiếp lên bề mặt của lực kế được kết nối với bộ khuếch đại tín hiệu và được chuyển đổi qua hệ thống thu thập số liệu A/D DQA N16210. Hệ thống này được kết nối với máy tính với mềm xử lý số liệu Dasylab 10.0. Ba thành phần lực cắt được đo trực tiếp trong quá trình cắt. Đầu phun MQL được bố trí phun trực tiếp vào mặt sau của dụng cụ cắt. Trị số nhám, cấu trúc trúc tế vi bề mặt và mòn của dụng cụ cắt được đo trên máy đo nhám và chụp trên kính hiển vi kỹ thuật số sau mỗi lần cắt theo sơ đồ quy hoạch thực nghiệm. Hình 3.1. Sơ đồ thiết kế thí nghiệm Máy: Trung tâm gia công CNC Maximart VMC 85S. Hình ảnh mô tả máy và hệ thống thí nghiệm được cho ở hình 3.2. 44 Hình 3.2. Hình ảnh mô tả hệ thống thí nghiệm Dụng cụ cắt: Dao phay mặt đầu Ø 80 ký hiệu BAP 400R-80-27 - 6T gắn mảnh HKC phủ TiAlN ký hiệu APMT 1604 PDTR LT30 của hãng LAMINA (Thụy Sĩ, hình 3.3). Thông số hình học của mảnh dao ở trạng thái tĩnh gồm: hình dạng mảnh là hình bình hành, cạnh dài 17,01 mm, chiều dày mảnh 4,82 mm, góc sau của mảnh là 11º, bán kính mũi dao là 0,66 mm. Đây là loại mảnh dao được sử dụng phổ biến cho công nghệ phay thông thường, có thể phay vật liệu có độ cứng lên đến HRC =50÷55 với tốc độ cắt tương đối thấp ở mức 50÷55 m/phút [57]. Nếu việc ứng dụng NF MQL làm tăng được tính cắt, tăng được vận tốc cắt, tăng được tuổi bền của mảnh dao,v.v. thì việc lựa chọn loại mảnh này góp phần làm nâng hiệu quả kinh tế - kỹ thuật của quá trình cắt do giá thành của mảnh dao khá thấp. Mẫu thí nghiệm: Thép 60Si2Mn, kích thước 100 × 80 × 50 mm, nhiệt luyện đạt độ cứng HRC = 50 ÷ 52. Thành phần hóa học của thép 60Si2Mn được cho ở bảng 3.1. Thép 60Si2Mn có độ đàn hồi cao và khả năng chịu mài mòn tốt nên được ứng dụng rộng rãi để chế tạo các chi tiết như các loại lò xo, nhíp đàn hồi trong các phương tiện vận tải, các căn đệm mỏng của đầu máy tàu hỏa, toa xe,v.v. Từ thực tiễn sản xuất, khi gia công các căn đệm mỏng của đầu máy tàu hỏa thì sau khi nhiệt luyện có độ cong vênh rất lớn và thường phải gia công sau nhiệt luyện. Để đảm độ chính xác về kích 45 thước, về hình dáng hình học của chi tiết thì cần phải có lượng dư gia công lớn. Để nâng cao năng suất gia công thì phay cứng bằng dao phay mặt đầu là giải pháp chính thay thế cho nguyên công mài phẳng. Bảng 3.1. Thành phần hóa học của thép 60Si2Mn Nguyên tố C Si Mn P S Cr Ni Fe Hàm lượng (%) 0,56÷ 0,64 1,50÷ 2,00 0,60÷ 0,90 ≤0,035 ≤0,035 0,35max 0,35 max Còn lại Hệ thống MQL: Đầu phun MQL hãng NOGA (Hình 3.4), máy nén khí Model PT-0136, van điều chỉnh áp suất, van điều chỉnh lưu lượng dòng khí; Hình 3.3. Mảnh dao hợp kim APMT 1604 PDTR LT30 của hãng LAMINA Hình 3.4. Đầu phun MQL hãng NOGA Loại dầu cắt: dầu đậu nành, dầu cắt emulsion 5%. Mục đích là để đánh giá, so sánh giữa một loại dầu khoáng và một loại dầu thực vật. Loại hạt nano: hạt nano Al2O3 kích thước hạt 30 nm; hạt nano MoS2 kích thước hạt 30 nm. Hạt nano Al2O3 là một loại hạt nano có độ cứng cao, khả năng dẫn nhiệt tốt, có hình dạng cầu và gần cầu. Bên cạnh đó, hạt nano MoS2 có cấu trúc dạng lớp, có khả năng bôi trơn tốt. Do vậy, hai loại hạt này được sử dụng phổ biến trong công nghệ NF MQL. Mục đích sử dụng hai loại hạt nano này để so sánh đánh giá hai loại hạt điển hình mà có các cơ chế tác động khác nhau (hạt nano Al2O3 có cơ chế điển hình là con 46 lăn và hạt nano MoS2 có cơ chế điển hình là tạo màng). Đây là cũng là cơ sở để phát triển ứng dụng công nghệ NF MQL sử dụng dầu cắt hybrid nano. Hình ảnh SEM của hạt nano cho ở hình 3.5. (a) (b) Hình 3.5. Ảnh SEM của hạt nano: (a) Al2O3, (b) MoS2 Thiết bị đo lực: Lực kế số hiệu 9257BA của hãng Kistler (CHLB Đức, hình 3.6); hệ thống thu thập và xử lý số liệu A/D DQA N16210; phần mềm Dasylab 10.0. Sơ đồ đo lực và ví dụ về kết quả đo lực cho ở hình 3.8. Hình 3.6. Đầu đo lực 03 thành phần 9257BA của hãng Kistler Hình 3.7. Sơ đồ đo và ví dụ về kết quả đo lực cắt Máy đo nhám và chụp cấu trúc tế vi bề mặt: máy đo nhám Mitutoyo SJ-210 (Nhật Bản, hình 3.8); kính hiển vi quang học TM-1000 của hãng Hitachi (Nhật Bản); kính hiển vi điện tử kỹ thuật số VHX-7000 hãng Keyence (Nhật Bản, hình 3.9). 47 Hình 3.8. Máy đo nhám SJ-210 của hãng Mitutoyo Hình 3.9. Kính hiển vi điện tử kỹ thuật số VHX – 7000 hãng Keyence Thiết bị đo độ nhớt và hệ số dẫn nhiệt cho dầu cắt nano: Máy đo độ nhớt DV2T™ của hãng Brookfield (Hoa Kỳ, hình 3.10). Máy đo hệ số dẫn nhiệt ký hiệu THB 500 hãng Linseis (CHLB Đức, hình 3.11). Hình 3.10. Máy đo độ nhớt DV2T™ của hãng Brookfield Hình 3.11. Máy đo hệ số dẫn nhiệt ký hiệu THB 500 hãng Linseis Thiết bị phụ trợ: Máy rung siêu âm SW3H (Sono Swiss - Thụy Sĩ ,hình 3.12). Hình 3.12. Máy rung siêu âm SW3H của hãng Sono Swiss 48 3.2. Quy trình điều chế dầu cắt nano Quy trình điều chế dầu cắt nano tóm tắt như hình 3.13 Hình 3.13. Sơ đồ các bước điều chế dầu cắt nano Hạt nano được trộn vào dầu cắt nền theo tỷ lệ % về khối lượng. Do hạt nano không tan trong dầu cắt nền nên phải sử dụng máy rung siêu âm (Máy SW3H của hãng Sono Swiss - Thụy Sĩ - hình 3.12) để giúp cho các hạt nano phân tán đều trong dầu cắt nền, từ đó mới phát huy hiệu quả bôi trơn và làm nguội của dầu cắt nano, song song với đó để tránh hiện tượng kết tủa hạt nano, tránh lãng phí. Thời gian rung siêu âm từ 25÷45 phút tùy thuộc vào loại dầu cắt nền và nồng độ hạt nano. Hình 3.14 minh họa cho quá trình điều chế dầu cắt nano Al2O3 với dầu nền là dầu đậu nành. (a) (b) (c) (d) Hình 3.14. Quy trình điều chế dầu cắt nano: (a) Cân hạt nano theo tỉ lệ % về khối lượng; (b) trộn dầu cắt với hạt nano; (c) rung siêu âm để phân tán đều hạt nano trong dầu cắt; (d) dầu cắt nano sau quá trình rung siêu âm Kết quả đo hệ số dẫn nhiệt và độ nhớt của một số loại dầu cắt nền và dầu cắt nano trên máy DV2T™ và máy BHT 500 được cho ở bảng 3.2. 49 Bảng 3.2. Kết quả đo hệ số dẫn nhiệt và độ nhớt của dầu cắt nền và dầu cắt nano Mẫu Hệ số dẫn nhiệt (W/(m*K)) Độ nhớt (cP) Dầu emulsion 5% 0,339 - Dầu emulsion 5% có hạt nano MoS2 với nồng độ 0,5% 0,371 - Dầu emulsion 5% có hạt nano Al2O3 với nồng độ 0,5% 0,483 - Dầu đậu nành 0,194 130,0 Dầu đậu nành có hạt nano MoS2 với nồng độ 0,5% 0,229 192,2 Dầu đậu nành có hạt nano Al2O3 với nồng độ 0,5% 0,210 130,8 “-“: Không đo được do độ nhớt quá thấp Kết luận chương 3 Tác giả đã xây dựng được hệ thống thí nghiệm hoàn chỉnh, đồng bộ, đảm bảo độ chính xác và độ tin cậy trên cơ sở máy, dụng cụ cắt và các thiết bị đo hiện đại của các hãnh nổi tiếng thế giới như hãng Mitutoyo, Hitachi, Keyence (Nhật Bản); Kistler (CHLB Đức); Brookfield (Hoa Kỳ); Sono Swiss (Thụy Sĩ),v.v. Hệ thống thí nghiệm đáp ứng tốt yêu cầu nghiên cứu thực nghiệm của đề tài luận án. 50 CHƯƠNG 4 NGHIÊN CỨU THỰC NGHIỆM ẢNH HƯỞNG CỦA NF MQL VÀ CHẾ ĐỘ CẮT ĐẾN MỘT SỐ THÔNG SỐ ĐẶC TRƯNG CỦA QUÁ TRÌNH PHAY CỨNG THÉP 60Si2Mn Nội dung chương này tập trung vào 4 vấn đề sau: (1) Nghiên cứu, đánh giá ảnh hưởng của loại dầu cắt, loại hạt nano, áp suất và lưu lượng dòng khí đến quá trình cắt khi phay cứng thép 60Si2Mn. (2) Nghiên cứu xác định nồng độ hạt nano, áp suất và lưu lượng dòng khí tối ưu khi phay cứng thép 60Si2Mn. (3) Nghiên cứu xác định nồng độ hạt nano và chế độ cắt tối ưu khi phay cứng thép 60Si2Mn. (4) Nghiên cứu ảnh hưởng của nồng độ hạt nano Al2O3 trong dầu cắt NF đến lực cắt, mòn, tuổi bền của dụng cụ và CLBM khi phay cứng thép 60Si2Mn. 4.1. Nghiên cứu, đánh giá ảnh hưởng của loại dầu cắt, loại hạt nano, áp suất và lưu lượng dòng khí đến quá trình cắt khi phay cứng thép 60Si2Mn. 4.1.1. Đặt vấn đề Mục đích nghiên cứu: Đánh giá ảnh hưởng của một số thông số công nghệ của NF MQL gồm loại dầu cắt, loại hạt nano, áp suất và lưu lượng dòng khí đến quá trình và kết quả quá trình cắt khi phay cứng thép 60Si2Mn. Kết quả nghiên cứu sẽ giúp có đánh giá khái quát về mức độ ảnh hưởng của mỗi thông số đến quá trình cắt, từ đó đưa ra định hướng lựa chọn, tối ưu các thông số để nâng cao hiệu quả của quá trình cắt. Nội dung nghiên cứu: Nghiên cứu, đánh giá ảnh hưởng của loại dầu cắt (dung dịch emulsion 5% - viết tắt là Em, dầu đậu nành – viết tắt là DĐN); loại hạt nano (Al2O3, MoS2); áp suất và lưu lượng dòng khí đến lực cắt, nhám bề mặt khi phay cứng thép 60Si2Mn. Phương pháp QHTN: Sử dụng phương pháp thiết kế quy hoạch thí nghiệm riêng phần 2k-p, độ phân giải III. Cụ thể với số biến khảo sát 4 biến, hai mức p = 2. Sơ đồ thiết kế các biến thí nghiệm và các mức khảo sát ở bảng 4.1. 51 Bảng 4.1. Sơ đồ thiết kế các biến thí nghiệm và các mức khảo sát STT Đặc tính Ký hiệu Mức 1 Mức 2 Thông số đánh giá 1 Loại dầu cắt FT Em DĐN 1. Các thành phần lực cắt Fx, Fy; Fz (lực cắt tổng hợp Fr). 2. Nhám bề mặt Ra 2 Loại hạt nano NP Al2O3 MoS2 3 Áp suất dòng khí (bar) p 5 7 4 Lưu lượng dòng khí (l/ph) Q 100 200 Hệ thống thí nghiệm: Sử dụng hệ thống được trình bày ở chương 3 với các thông số cụ thể gồm: loại dầu cắt (Em, DĐN); loại hạt nano (Al2O3, MoS2); dầu cắt nano NF Al2O3 Em 1%, NF Al2O3 DĐN 1%; áp suất dòng khí p; lưu lượng dòng khí Q và với chế độ cắt không đổi V=110 m/phút; t0=0,2 mm; Sz=0,12 mm/răng (Việc lựa chọn chế độ cắt dựa trên [31,38]). 4.1.2. Triển khai thí nghiệm và số liệu thí nghiệm Sử dụng phần mềm Minitab 19 thiết kế thí nghiệm lặp 4 cho ma trận thí nghiệm như bảng 4.2. Triển khai thí nghiệm theo thứ tự chạy (Run Order) theo sơ đồ quy hoạch thực nghiệm, đo các thông số nhám bề mặt Ra, các thành phần lực cắt Fx, Fy, Fz. Sơ đồ lực cắt được cho ở hình 4.1. Kết quả thí nghiệm cho ở bảng 4.2. Hình 4.1. Sơ đồ các thành phần lực cắt khi phay 52 Lực tổng hợp Fr được theo công thức: Fr = √𝐹𝑥2 + 𝐹𝑦2 + 𝐹𝑧2 (4.1) Trong đó: Fr – lực cắt tổng hợp (N); Fx, Fy, Fz – các thành phần lực cắt (N) Bảng 4.2. Kết quả thí nghiệm theo sơ đồ quy hoạch TT chuẩn TT chạy Kiểu điểm Thông số đầu vào Thông số đầu ra Loại dầu cắt Loại hạt nano p (bar) Q (l/ph) Ra (µm) Fx (N) Fy (N) Fz (N) Fr (N) 1 24 1 Em MoS2 5 100 0,143 60,1 176,7 377,9 421,5 2 13 1 DĐN MoS2 5 200 0,075 71,5 73,0 315,5 331,7 3 6 1 Em Al2O3 5 200 0,069 38,9 90,0 180,2 205,2 4 10 1 DĐN Al2O3 5 100 0,126 67,1 99,6 287,8 311,9 5 7 1 Em MoS2 7 200 0,136 58,7 146,0 365,6 398,1 6 12 1 DĐN MoS2 7 100 0,132 41,9 67,5 270,5 281,9 7 20 1 Em Al2O3 7 100 0,116 96,8 162,8 450,8 489,0 8 14 1 DĐN Al2O3 7 200 0,115 105,4 137,9 368,4 407,3 9 8 1 Em MoS2 5 100 0,135 48,8 162,8 345,5 385,1 10 23 1 DĐN MoS2 5 200 0,072 81,9 82,9 336,4 356,0 11 15 1 Em Al2O3 5 200 0,064 37,6 89,1 170,6 196,1 12 19 1 DĐN Al2O3 5 100 0,122 86,4 122,2 274,3 312,5

File đính kèm:

luan_an_nghien_cuu_anh_huong_cua_dung_dich_nano_trong_boi_tr.pdf

luan_an_nghien_cuu_anh_huong_cua_dung_dich_nano_trong_boi_tr.pdf Công văn.pdf

Công văn.pdf Thông tin luận án.pdf

Thông tin luận án.pdf Tóm tắt luận án -Tran The Long - Bản tiếng Anh.pdf

Tóm tắt luận án -Tran The Long - Bản tiếng Anh.pdf Tóm tắt luận án -Tran The Long - Bản tiếng Việt.pdf

Tóm tắt luận án -Tran The Long - Bản tiếng Việt.pdf Trang thông tin luận án -Tran The Long-Bản tiếng Việt và tiếng Anh.docx

Trang thông tin luận án -Tran The Long-Bản tiếng Việt và tiếng Anh.docx