Luận án Nghiên cứu cơ sở khoa học xác định các thông số kỹ 2 thuật hợp lý cho máy trộn BTXM kiểu cưỡng bức, chu kỳ, hai trục ngang do Việt Nam chế tạo

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu cơ sở khoa học xác định các thông số kỹ 2 thuật hợp lý cho máy trộn BTXM kiểu cưỡng bức, chu kỳ, hai trục ngang do Việt Nam chế tạo", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

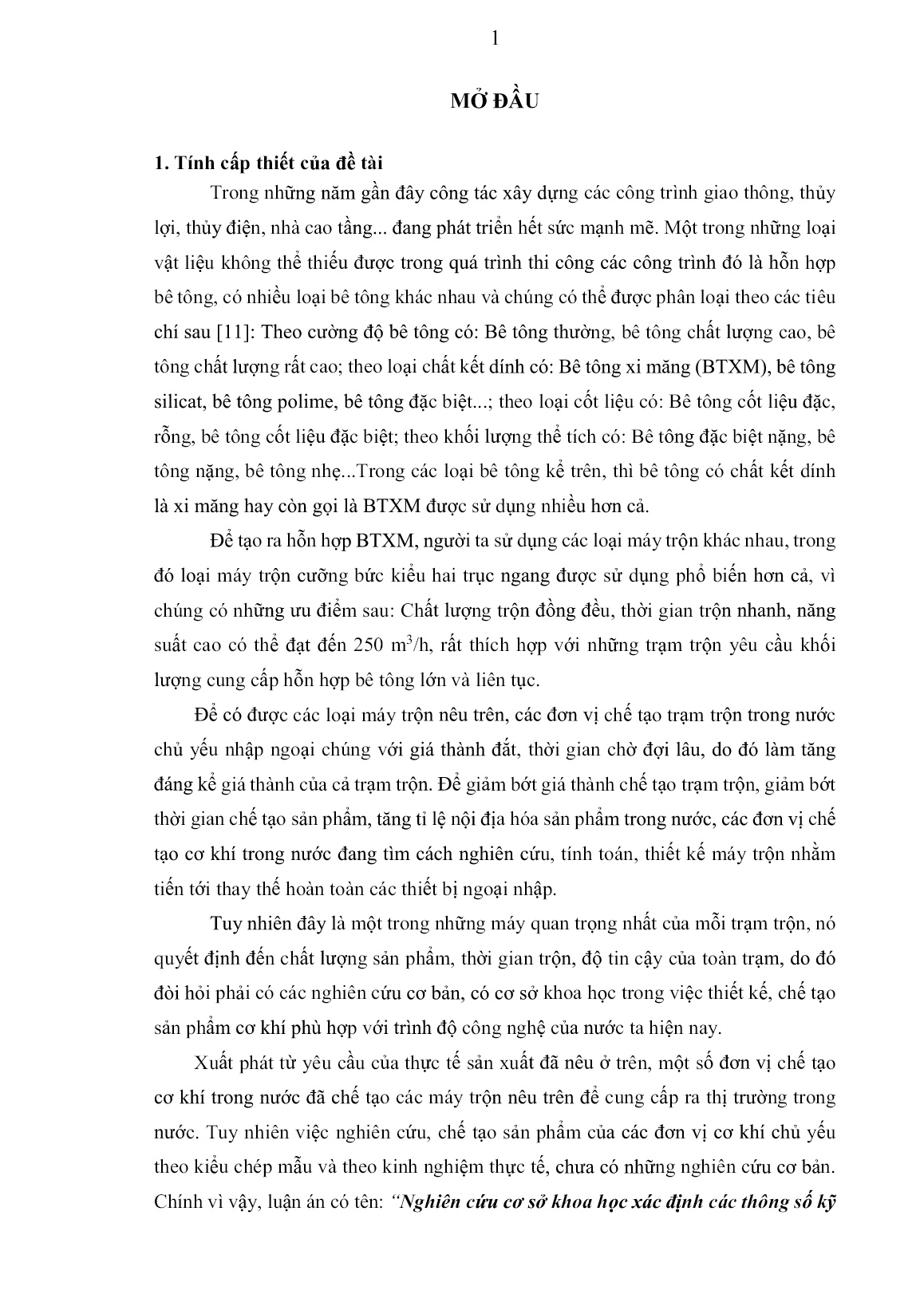

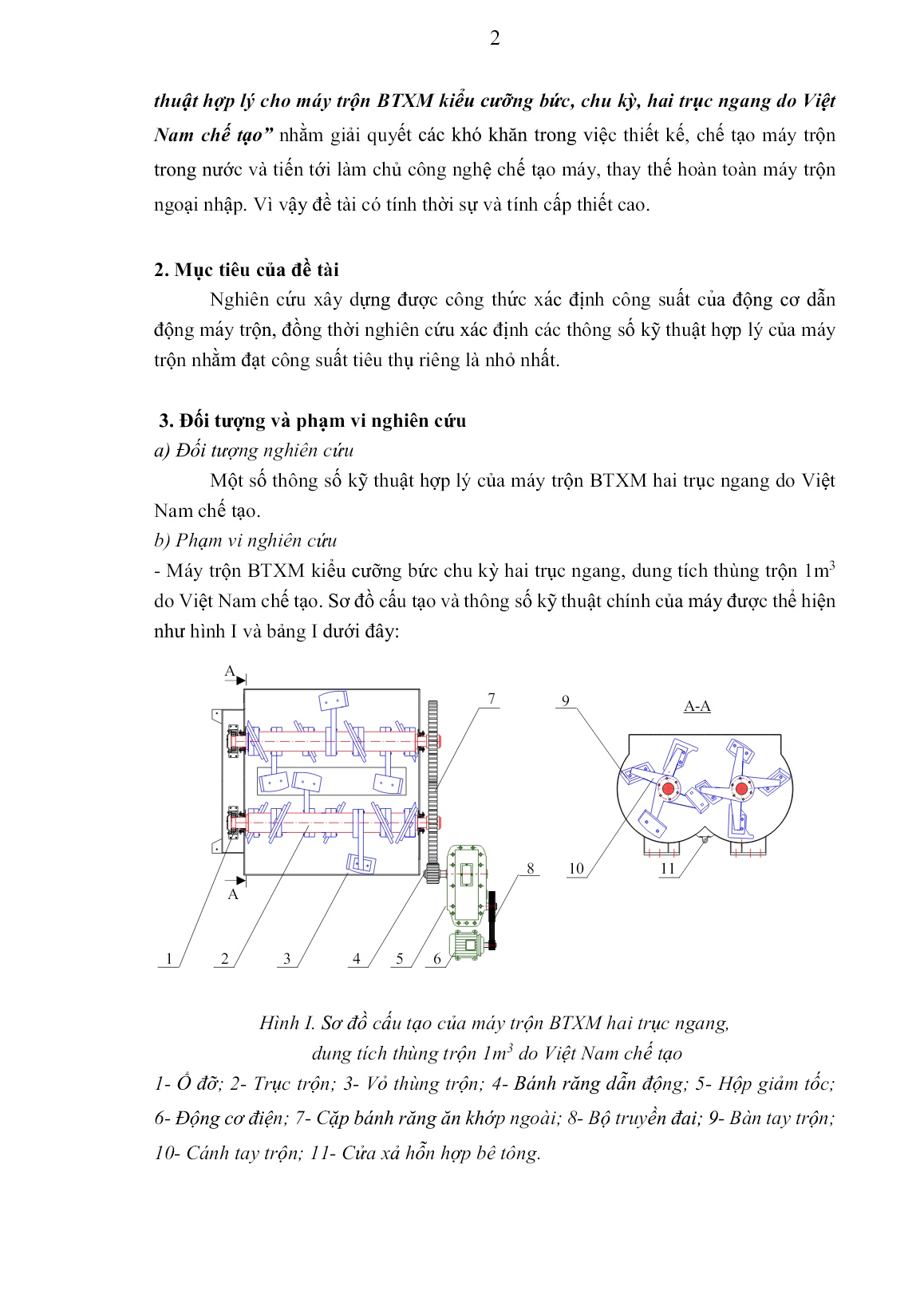

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu cơ sở khoa học xác định các thông số kỹ 2 thuật hợp lý cho máy trộn BTXM kiểu cưỡng bức, chu kỳ, hai trục ngang do Việt Nam chế tạo

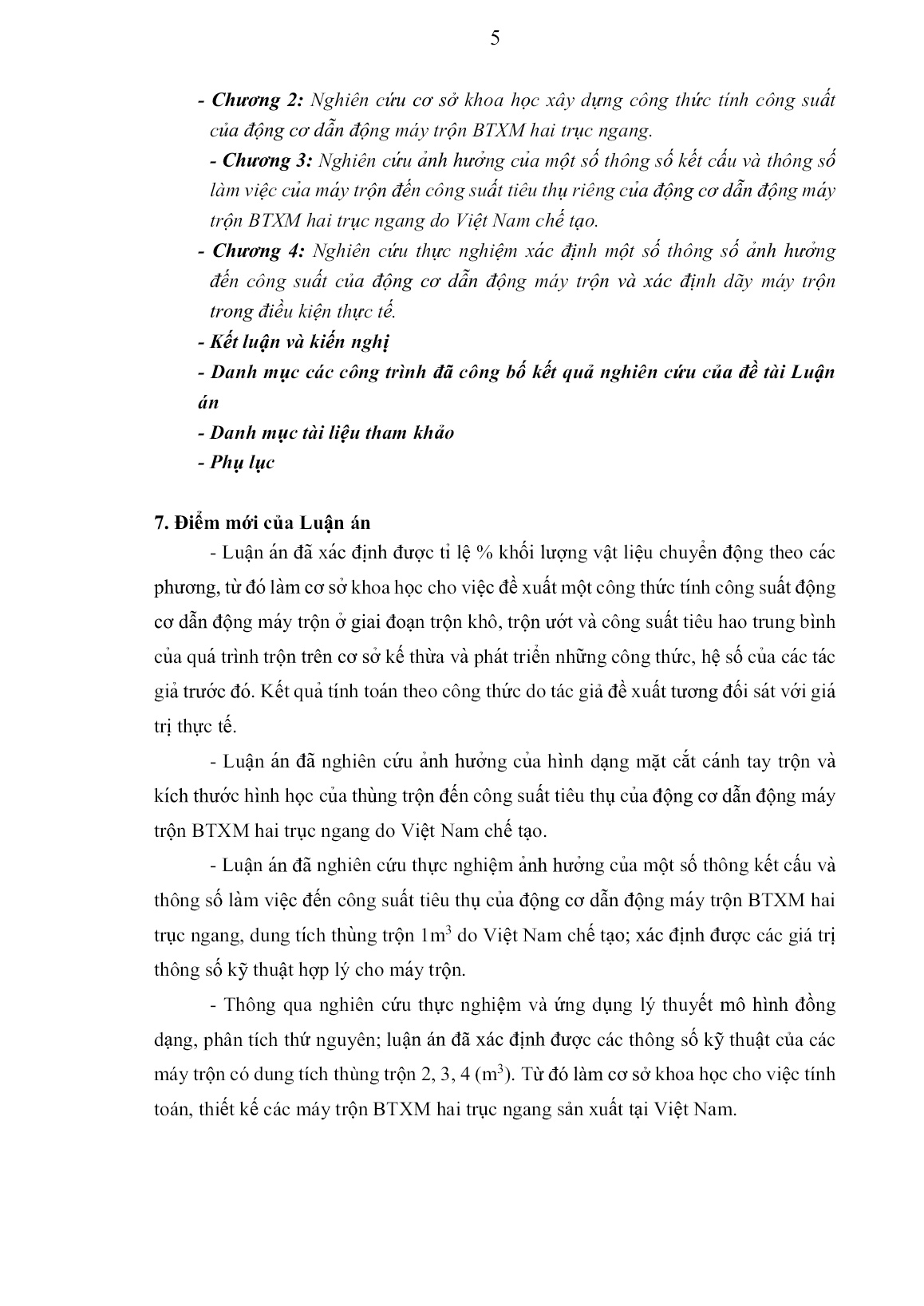

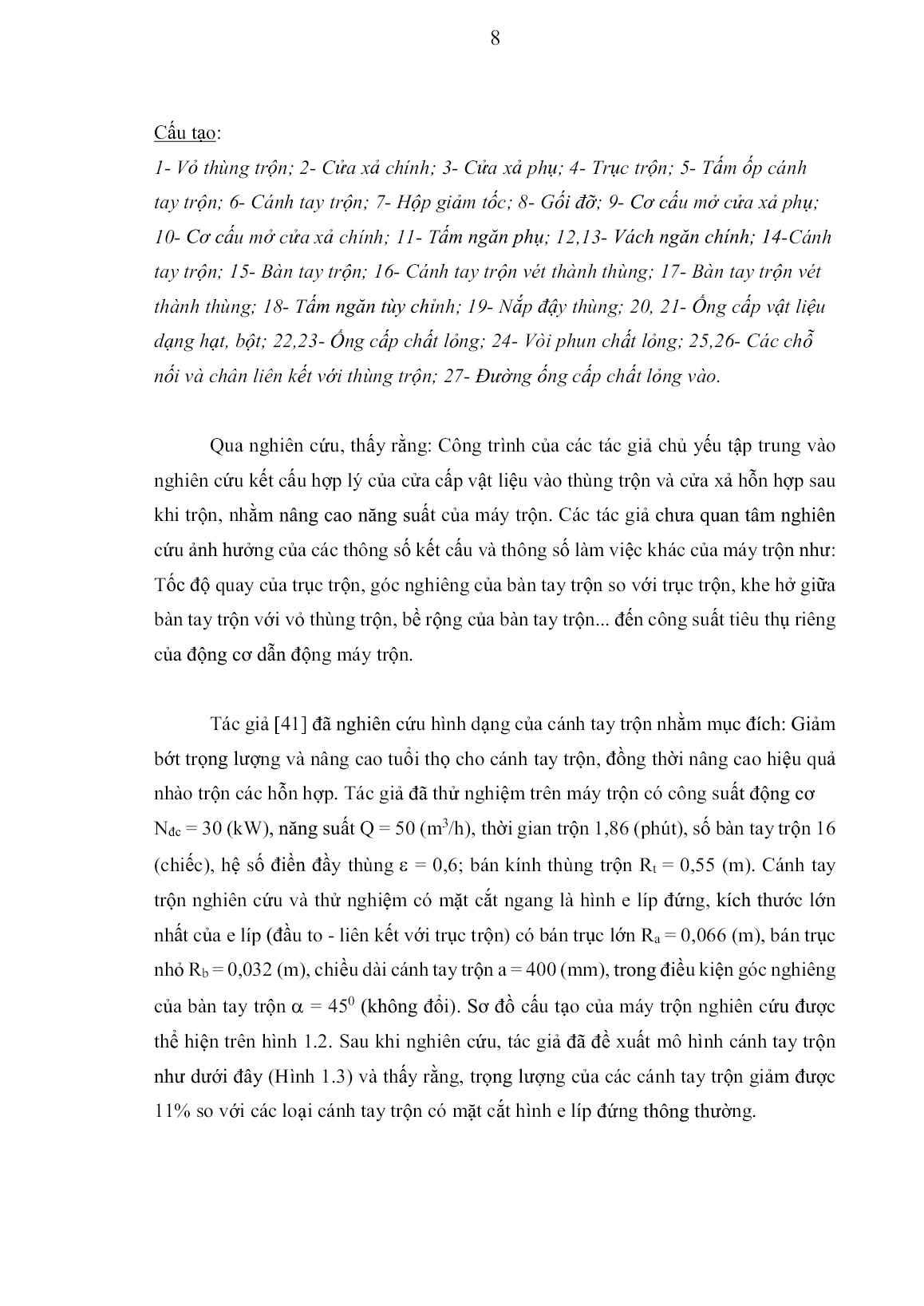

- 0,5 0,5 0,5 0,5 23 Khối lượng riêng của hỗn hợp trộn kg/m3 2433 2433 2433 2433 24 Hiệu suất truyền động - 0,85 0,85 0,85 0,85 50 Bảng 2. 4. Bảng so sánh kết quả xác định công suất của động cơ dẫn động máy trộn theo các tác giả và các máy trộn đang sử dụng phổ biến ở Việt Nam T T Dung tích của thùng trộn (m3) Công suất tính theo công thức đề xuất (kW) Công suất tính theo [2], [20] và [56] (kW) Công suất của một số máy trộn lắp trên các trạm trộn ở Việt Nam (kW) Công suất trộn khô NK Công suất trộn ướt NU Công suất theo [2] Công suất theo [20] Công suất theo [56] Việt Nam sản xuất Trung Quốc sản xuất Italia sản xuất 1 1,0 26,30 9,81 7,12 7,42 8,67 18,5 18,5 - 2 2,0 46,26 20,16 12,44 13,60 9,54 37 37 37 3 3,0 63,74 26,54 15,81 18,72 12,75 60 60 60 4 4,0 86,07 35,09 18,06 20,33 17,86 74 74 74 Nhâṇ xét: - So sánh công suất của động cơ dẫn động máy trộn được tính theo công thức của các tác giả khác nhau, thì cho kết quả cũng khác nhau. Sư ̣sai khác này đươc̣ lý giải bởi các nguyên nhân sau đây: + Cách thành lâp̣ công thức khác nhau, cách xác điṇh các hê ̣số thưc̣ nghiêṃ cũng khác nhau. + Công suất được xác định theo [2], [20] và [56] mới chỉ xét ở giai đoạn trộn ướt, khi hỗn hợp trộn đã thành bê tông, chứ không xét ở giai đoạn trộn khô. Trong khi đó, công thức đề xuất có xét đến cả hai giai đoạn là trộn khô và trộn ướt. - So sánh kết quả tính toán công suất theo công thức của các tác giả [2], [20], [56] và công thức đề xuất ở giai đoạn trộn ướt, thấy rằng: Công suất được tính theo công thức của tác giả đề xuất so với công suất được tính theo [2] có giá trị sai khác lớn nhất khoảng 48% và so với [20] là 42% (máy trộn có dung tích thùng trộn 4 m3), so với [56] là 53% (máy trộn có dung tích thùng trộn 2 m3). - So sánh kết quả tính toán công suất theo công thức của các tác giả với công suất thực tế mà các máy trộn đang sử dụng hiện nay, thấy rằng: Theo công thức tính công suất của tác giả đề xuất ở giai đoạn trộn ướt nhỏ hơn (4656)%; ở giai đoạn trộn khô 51 công suất đề xuất lớn hơn (630)%; tính theo [2] nhỏ hơn (6276)%, tính theo [20] nhỏ hơn (6073)% và tính theo [56] nhỏ hơn (5379%). - Từ bảng trên, thấy rằng: Nếu sử dụng công suất động cơ lắp trên các trạm trộn hiện nay đều non tải so với công suất được tính theo [2], [20], [56] và công thức đề xuất ở giai đoạn trộn ướt. Còn bị quá tải khoảng (630)% tương đương với (1,061,42) lần so với công suất được tính theo công thức đề xuất ở giai đoạn trộn khô. Theo [24] với hệ số quá tải cho phép của động cơ không đồng bô ̣3 pha rô to lồng sóc bằng (1,72,2) thì các động cơ lắp trên các máy trộn hiện nay hoàn toàn thỏa mãn. KẾT LUẬN CHƯƠNG II Luận án đã xây dựng được công thức tính tỉ lệ % khối lượng vật liệu vâṇ chuyển theo 3 phương trong thùng trộn BTXM hai trục ngang do Việt Nam chế tạo. Luận án đã áp dụng công thức và xây dựng phần mềm để tính toán đối với máy trộn BTXM hai trục ngang dung tích thùng trộn 1m3, sau khi tính toán thu được kết quả: Khối lươṇg vâṭ liêụ chuyển đôṇg vòng theo vỏ thùng trộn chiếm 62,72%, doc̣ theo truc̣ trôṇ: 36,39% và đươc̣ nâng lên cao: 0,89%. Luận án đã xây dựng được công thức xác định công suất của động cơ dẫn động máy trộn BTXM hai trục ngang do Việt Nam chế tạo ở hai giai đoạn là trộn khô và trộn ướt. Trên cơ sở công thức đã xây dựng được, luận án xây dựng chương trình "Tính công suất của động cơ dẫn động máy trộn BTXM hai trục ngang" và áp dụng tính toán đối với các máy trộn BTXM đang sử dụng phổ biến ở Việt Nam. Kết quả tính toán cho thấy, công suất của động cơ dẫn động máy trộn ở giai đoạn trộn khô lớn hơn giai đoạn trộn ướt (bảng 2.4). Từ kết quả tính toán công suất của động cơ dẫn động các máy trộn ở trên, thấy rằng: Cần lựa chọn công suất của động cơ lắp trên các máy trộn theo công suất tính được ở giai đoạn trộn khô và hệ số quá tải cho phép của nó. 52 CHƯƠNG III NGHIÊN CỨU ẢNH HƯỞNG CỦA MỘT SỐ THÔNG SỐ KẾT CẤU VÀ THÔNG SỐ LÀM VIỆC CỦA MÁY TRỘN ĐẾN CÔNG SUẤT TIÊU THỤ RIÊNG CỦA ĐỘNG CƠ DẪN ĐỘNG MÁY TRỘN BÊ TÔNG XI MĂNG HAI TRỤC NGANG DO VIỆT NAM CHẾ TẠO Có nhiều yếu tố ảnh hưởng đến công suất tiêu thụ của động cơ dẫn động máy trộn. Các yếu tố ảnh hưởng đó bao gồm: Tốc độ quay của trục trộn, góc nghiêng của bàn tay trộn, bề rộng của bàn tay trộn, khe hở giữa bàn tay trộn với vỏ thùng trộn, số lượng các cánh trộn, khoảng cách giữa các cánh trộn, kích thước hình học của thùng trộn, kích thước và vị trí đặt cửa nạp vật liệu, cửa xả bê tông, thời gian trộn, thành phần cấp phối của vật liệu, độ ẩm vật liệu, tỉ lệ nước/xi măng, tỉ lệ phụ gia/1 m3 bê tông... Trong khuôn khổ của luận án này, tác giả tập trung nghiên cứu một số thông số ảnh hưởng đến công suất tiêu thụ của động cơ dẫn động máy trộn như sau: + Nghiên cứu lý thuyết kết hợp với thực nghiệm ảnh hưởng đồng thời của 4 thông số: Tốc độ quay của trục trộn, góc nghiêng của bàn tay trộn, bề rộng của bàn tay trộn, khe hở giữa bàn tay trộn với vỏ thùng trộn. + Nghiên cứu lý thuyết ảnh hưởng của kích thước hình học của thùng trộn và dạng mặt cắt cánh tay trộn. Các yếu tố khác ảnh hưởng đến công suất động cơ dẫn động máy trộn như: Thành phần cấp phối của vật liệu, độ ẩm vật liệu, tỉ lệ nước/xi măng, tỉ lệ phụ gia/1 m3 bê tông sẽ được cố định theo mác bê tông C30/38,5 [Mở đầu]. Số lượng các cánh trộn luận án chưa khảo sát được, vì: Việc tăng hoặc giảm cánh trộn sẽ ảnh hưởng trực tiếp đến không gian lắp đặt trong thùng trộn và khả năng làm việc ổn định của các trục trộn. Khoảng cách giữa các cánh trộn sẽ được nghiên cứu lý thuyết thông qua kích thước hình học của thùng trộn. Kích thước và vị trí đặt cửa nạp vật liệu, cửa xả bê tông chủ yếu ảnh hưởng đến năng suất của máy trộn, còn ít ảnh hưởng đến công suất tiêu thụ của động cơ dẫn động máy trộn. Do đó, luận án chưa xét đến ảnh hưởng của các yếu tố đó đến công suất tiêu thụ của động cơ dẫn động máy trộn. Nội dung nghiên cứu lý thuyết được tiến hành trong chương III, nội dung thực nghiệm và so sánh kết quả giữa lý thuyết với thực nghiệm được thực hiện trong 53 chương IV. Kết quả nghiên cứu thực nghiệm được gắn với đánh giá chất lượng của bê tông sau khi trộn như những phần dưới đây. Máy trộn nghiên cứu và các thông số đưa vào công thức để tính toán được trình bày trong mục 2.4. 3.1. NGHIÊN CỨU ẢNH HƯỞNG CỦA MỘT SỐ THÔNG SỐ KẾT CẤU CỦA MÁY TRỘN ĐẾN CÔNG SUẤT TIÊU THỤ RIÊNG CỦA ĐỘNG CƠ DẪN ĐỘNG MÁY Để thuận lợi trong quá trình so sánh giữa kết quả nghiên cứu lý thuyết với quá trình làm thực nghiệm xác định công suất tiêu thụ riêng nhỏ nhất của động cơ dẫn động máy trộn và xác định dãy máy trộn trong điều kiện thực tế ở chương IV, luận án sẽ nghiên cứu ảnh hưởng đồng thời của 4 thông số kết cấu của máy trộn đến công suất tiêu thụ của động cơ dẫn động máy trộn bao gồm: - Góc nghiêng giữa bàn tay trộn và trục trộn α (độ); - Tốc độ quay của trục trộn n (vòng/phút); - Bề rộng của bàn tay trộn b (m); - Khe hở giữa bàn tay trộn và vỏ thùng trộn k (mm). Các thông số này được gọi là thông số "đầu vào", giá trị của chúng được xác định như sau: - Tốc độ quay của trục trộn (n): Được xác định theo điều kiện nhào trộn hiệu quả, theo [2] tốc độ quay của trục trộn nhỏ hơn tốc độ quay giới hạn (n < ngh), với máy trộn luận án nghiên cứu, đã tính được ngh 46 (vòng/phút). Luận án chọn tốc độ quay của trục trộn, n = 38, 41, 44 (vòng/phút) để nghiên cứu. - Góc nghiêng của các bàn tay trộn được lựa chọn là như nhau và là góc nâng của đường xoắn ốc, theo [20] có thể lấy α 450. Luận án chọn góc nghiêng của bàn tay trộn, α = 45, 50, 55 (độ) để nghiên cứu. - Bề rộng của bàn tay trộn được xác định dựa vào kích thước hình học của thùng trộn và chiều dài của cánh trộn, theo [20] có thể lấy b 0,45r. Luận án chọn bề rộng của bàn tay trộn, b = 0,23; 0,25; 0,27 (m) để nghiên cứu. - Khe hở giữa bàn tay trộn và vỏ thùng trộn (k) được xác định từ điều kiện: Khi máy trộn làm việc không xảy ra hiện tượng bàn tay trộn bị kẹt, do đá chêm vào giữa bàn tay trộn và vỏ thùng trộn, cụ thể là: k < dmin, (dmin - Kích thước nhỏ nhất của hạt cốt liệu thô). Luận án chọn khe hở giữa bàn tay trộn và vỏ thùng trộn, k = 2, 3, 4 (mm) để nghiên cứu. 54 Thông số "đầu ra" là: - Công suất tiêu thụ riêng của động cơ dẫn động máy trộn N (Y), (kWh/m3 bê tông) - Chất lượng của bê tông sau khi trộn Yc (đánh giá bằng TCVN 3106 -1993, 3118- 1993 và thiết kế cấp phối bê tông của dự án). Chất lượng của bê tông được trình bày trong phần thực nghiệm của chương IV. Để nghiên cứu ảnh hưởng đồng thời của 4 thông số kết cấu đến công suất tiêu thụ của động cơ dẫn động máy trộn, luận án đã sử dụng phần mềm Minitab 16.0 để xây dựng bảng ma trận thí nghiệm, với thiết kế hỗn hơp̣ tâm xoay CCD (Central Composite Design) với: Số biến là 4, lần lượt là: X1 = n, X2 = α, X3 = b, X4 = k; số mức là 3, cụ thể là: -1, 0, +1 tương ứng với giá trị: Nhỏ nhất, mức giữa, lớn nhất của các biến; số thí nghiệm tại điểm trung tâm là măc̣ điṇh, số lần lặp là 1, giá tri ̣của khoảng cách = 1 (tâm xoay mặt), luận án đã thu được bảng ma trận thí nghiệm như dưới đây. Bảng 3. 1. Bảng các trường hợp tính toán và làm thí nghiệm TT StdOrder RunOrder PtType Blocks X1 X2 X3 X4 1 25 1 0 1 41 50 0,25 3 2 2 2 1 1 44 45 0,23 2 3 12 3 1 1 44 55 0,23 4 4 27 4 0 1 41 50 0,25 3 5 7 5 1 1 38 55 0,27 2 6 6 6 1 1 44 45 0,27 2 7 23 7 -1 1 41 50 0,25 2 8 15 8 1 1 38 55 0,27 4 9 1 9 1 1 38 45 0,23 2 10 11 10 1 1 38 55 0,23 4 11 31 11 0 1 41 50 0,25 3 12 24 12 -1 1 41 50 0,25 4 13 18 13 -1 1 44 50 0,25 3 14 28 14 0 1 41 50 0,25 3 15 8 15 1 1 44 55 0,27 2 16 29 16 0 1 41 50 0,25 3 17 5 17 1 1 38 45 0,27 2 18 22 18 -1 1 41 50 0,27 3 19 17 19 -1 1 38 50 0,25 3 20 9 20 1 1 38 45 0,23 4 21 3 21 1 1 38 55 0,23 2 22 19 22 -1 1 41 45 0,25 3 55 23 4 23 1 1 44 55 0,23 2 24 30 24 0 1 41 50 0,25 3 25 13 25 1 1 38 45 0,27 4 26 10 26 1 1 44 45 0,23 4 27 26 27 0 1 41 50 0,25 3 28 20 28 -1 1 41 55 0,25 3 29 14 29 1 1 44 45 0,27 4 30 21 30 -1 1 41 50 0,23 3 31 16 31 1 1 44 55 0,27 4 Trong đó: X1 - Tốc đô ̣quay của truc̣ trôṇ, X1= n (vòng/phút); X2 - Góc nghiêng của bàn tay trôṇ so với truc̣ trôṇ, X2 = α (đô)̣; X3 - Bề rôṇg của bàn tay trôṇ, X3 = b (m); X4 - Khe hở giữa bàn tay trôṇ và vỏ thùng trôṇ, X4 = k (mm); Stdorder - Thứ tư ̣sắp xếp ngâũ nhiên của bảng ma trâṇ thí nghiêṃ; RunOrder - Thứ tư ̣nên tiến hành khi làm thí nghiêṃ; PtType - Các điểm thí nghiêṃ; Blocks - Số khối làm thí nghiêṃ. Từ các thông số α, n, b, k trong bảng ma trận (3.1); luận án tính công suất của động cơ dẫn động máy trộn ở giai đoạn trộn khô NK, trộn ướt NU và công suất tiêu thụ riêng của động cơ dẫn động máy trộn N theo các công thức (2.17), (2.26), (2.27) và (2.28). Kết quả tính toán được thể hiện như bảng 3.2 dưới đây. Bảng 3. 2. Bảng kết quả xác định công suất của động cơ dẫn động máy trộn ở giai đoạn trộn khô, trộn ướt và công suất tiêu thụ riêng TT n (v/ph) α (độ) b (m) k (mm) NK (kW) NU (kW) N (kWh/m3 bt) 1 41 50 0,25 3 28,22 10,68 0,79 2 44 45 0,23 2 30,55 11,69 0,85 3 44 55 0,23 4 27,52 11,01 0,78 4 41 50 0,25 3 28,22 10,68 0,79 5 38 55 0,27 2 25,77 9,72 0,72 6 44 45 0,27 2 33,09 12,18 0,91 7 41 50 0,25 2 28,30 10,71 0,79 8 38 55 0,27 4 25,61 9,67 0,71 9 38 45 0,23 2 26,38 9,83 0,73 56 10 38 55 0,23 4 23,76 9,30 0,67 11 41 50 0,25 3 28,22 10,68 0,79 12 41 50 0,25 4 28,13 10,65 0,78 13 44 50 0,25 3 30,28 11,62 0,85 14 41 50 0,25 3 28,22 10,68 0,79 15 44 55 0,27 2 29,84 11,54 0,84 16 41 50 0,25 3 28,22 10,68 0,79 17 38 45 0,27 2 28,58 10,22 0,78 18 41 50 0,27 3 29,30 10,89 0,81 19 38 50 0,25 3 26,15 9,78 0,73 20 38 45 0,23 4 26,22 9,78 0,73 21 38 55 0,23 2 23,91 9,35 0,67 22 41 45 0,25 3 29,57 10,94 0,82 23 44 55 0,23 2 27,69 11,08 0,78 24 41 50 0,25 3 28,22 10,68 0,79 25 38 45 0,27 4 28,40 10,16 0,78 26 44 45 0,23 4 30,36 11,62 0,85 27 41 50 0,25 3 28,22 10,68 0,79 28 41 55 0,25 3 26,73 10,39 0,75 29 44 45 0,27 4 32,88 12,11 0,91 30 41 50 0,23 3 27,11 10,46 0,76 31 44 55 0,27 4 29,66 11,47 0,83 Nhận xét: Từ kết quả tính toán ở bảng trên, thấy rằng: Nếu bất kỳ một thông số α, n, b, k thay đổi thì công suất tiêu thụ của động cơ dẫn động máy trộn cũng thay đổi theo. Tuy nhiên mức độ ảnh hưởng của các thông số α, n, b, k đến công suất tiêu thụ riêng của động cơ dẫn động máy trộn khác nhau. Tốc độ quay của trục trộn n ảnh hưởng nhiều nhất đến công suất tiêu thụ của động cơ dẫn động máy trộn, còn các thông số khác ảnh hưởng ít hơn. Để đánh giá kết quả tính toán bằng lý thuyết, luận án sẽ tiến hành so sánh với kết quả thực nghiệm ở chương IV. 3.2. NGHIÊN CỨU ẢNH HƯỞNG CỦA DẠNG MẶT CẮT CÁNH TAY TRỘN ĐẾN CÔNG SUẤT TIÊU THỤ RIÊNG CỦA ĐỘNG CƠ DẪN ĐỘNG MÁY TRỘN Cánh tay trộn là một trong những chi tiết quan trọng nhất của máy trộn BTXM, nó quyết định đến năng suất, chất lượng của mẻ trộn; tuổi thọ và độ tin cậy của máy trộn. Tuy nhiên việc tính toán, kết cấu của cánh tay trộn hiện chưa được hoàn thiện và thống nhất; cánh tay trộn trong các máy trộn của các nhà sản xuất khác nhau có sự 57 khác biệt đáng kể về các thông số kỹ thuật, về kiểu dáng khi có cùng năng suất như nhau. Các máy trộn nói chung và các cánh tay trộn nói riêng được chế tạo trong nước chủ yếu theo hình thức chép mẫu. Hiện chưa có các công trình khoa học phuc̣ vu ̣việc nghiên cứu, tính toán thiết kế bộ phận này. Do đó, việc nghiên cứu tính toán cánh tay trộn trong các máy trộn BTXM hai trục ngang là cần thiết. Kết quả nghiên cứu se ̃đưa ra kết luâṇ, ứng với hình thức kết cấu nào của cánh tay trộn sẽ tiêu hao ít năng lượng trộn nhất. Dưới đây là hình ảnh một số loại cánh trộn đang sử dụng phổ biến tại Việt Nam (Hình 3.1 và 3.2). a) b) Hình 3. 1. Cấu tạo của một số loại cánh tay trộn bê tông xi măng hai trục ngang đang sử dụng phổ biến ở Việt Nam. a) Cánh tay trộn có mặt cắt là hình chữ nhật; b) Cánh tay trộn có mặt cắt hình e líp đứng a) b) c) Hình 3. 2. Cấu tạo của một số loại cánh tay trộn bê tông xi măng hai trục ngang đang sử dụng phổ biến ở Việt Nam. a) Cánh tay trộn có mặt cắt ngang hình e líp ngang; b) Cánh tay trộn có mặt cắt ngang hình tam giác; c) Cánh tay trộn có mặt cắt ngang hình tròn 58 )W(, 60 ]r)rr.[(n. .b.K.zN 2 1 2 b 1kn )W(, 60 n.S .S.K.zN đkđ 3.2.1. Tính công suất tiêu thụ riêng của động cơ khi quay các cánh tay trộn Công suất tiêu thụ riêng của của động cơ khi quay các cánh tay trộn được tính theo 2 phương là phương ngang (phương song song với trục trộn) và phương đứng (dọc theo trục trộn), quá trình trộn được chia thành 2 giai đoạn là trộn khô và trộn ướt. 3.2.1.1. Xác định công suất tiêu thụ của động cơ khi quay các cánh tay trộn, ở giai đoạn trộn khô Theo mục (2.1.2), công suất tiêu thụ của động cơ khi quay các cánh tay trộn ở giai đoạn trộn khô được xác định như sau: - Theo phương ngang Nkn: (3. 1) - Theo phương đứng Nkđ: (3. 2) - Tổng công suất tiêu thụ của động cơ, khi quay các cánh tay trộn ở giai đoạn trộn khô Ntk được xác định như sau: Ntk = Nkn + Nkđ (3. 3) Trong đó: z- Số cánh trộn chìm trong hỗn hợp trộn, (chiếc); K- Hệ số cản chuyển động của bàn tay trộn trong hỗn hợp trộn, (K = 35000 N/m2); b1 - Bề rộng của cánh tay trộn, (m); n - Tốc độ quay của trục trộn, (vòng/phút); r- Khoảng cách từ tâm của trục trộn đến mép ngoài của bàn tay trộn, (m); rb- Bề rộng của bàn tay trộn theo phương hướng kính, (m); r1- Bán kính của trục trộn, (m); Sđ - Diện tích cản chuyển động của cánh tay trộn theo phương đứng, (m2); S - Bước vít, (m). 59 )W(],r)rr.[() 30 n. .( g4 .b.c.zN 41 4 b 3 1un )W(,) 60 n.S .(S. g .c.zN 3đuđ 3.2.1.2. Xác định công suất tiêu thụ của động cơ khi quay các cánh tay trộn, ở giai đoạn trộn ướt Theo mục (2.2.2), công suất tiêu thụ của động cơ khi quay các cánh tay trộn, ở giai đoạn trộn ướt được xác định như sau: - Theo phương ngang Nun: (3. 4) - Theo phương đứng Nuđ: (3. 5) - Tổng công suất tiêu thụ của động cơ, khi quay các cánh tay trộn ở giai đoạn trộn ướt Ntu được xác định như sau: Ntu = Nun + Nuđ (3. 6) 3.2.1.3. Xác định công suất tiêu thụ riêng của động cơ, khi quay các cánh tay trộn Công suất tiêu thụ riêng của động cơ khi quay các cánh tay trộn được xác định: Nm = (Ntk.TK + Ntu.TU)/3600, (Wh/mẻ trộn) (3. 7) N = Nm/Vm, (Wh/m3 bê tông) (3. 8) Trong đó: N - Công suất tiêu thụ riêng của động cơ khi quay các cánh tay trộn, (Wh/m3 bê tông); Nm - Công suất tiêu thụ của động cơ khi quay các cánh tay trộn/mẻ trộn, (Wh/mẻ trộn); Vm - Thể tích hỗn hợp bê tông/mẻ trộn, (m3 bê tông/mẻ trộn); TK - Thời gian trộn khô trong một mẻ trộn, (giây); TU - Thời gian trộn ướt trong một mẻ trộn, (giây). Từ các biểu thức (3.1)(3.8), thấy rằng: Để xác định được công suất tiêu thụ riêng của động cơ khi quay các cánh tay trộn trong quá trình làm việc, trước hết cần phải xác định kích thước của các cánh tay trộn theo điều kiện bền, điều kiện chuyển vị theo các bước dưới đây. 60 b h h b b h d b h X Y 3.2.2. Các trường hợp tải trọng tác dụng lên cánh tay trộn và dạng mặt cắt cánh tay trộn nghiên cứu 3.2.2.1. Các trường hợp tải trọng tác dụng lên cánh tay trộn - Trường hợp 1: Máy trộn làm việc bình thường, các cánh tay trộn chịu tác dụng của lực vuông góc với cánh trộn trong mặt phẳng đứng, có chiều ngược với chiều chuyển động của cánh trộn Fđ. Lực này sinh ra do lực cản của vật liệu tác dụng lên các cánh tay trộn và bàn tay trộn trong quá trình trục trộn chuyển động quay. - Trường hợp 2: Bàn tay trộn bị kẹt, do vật liệu bị nêm chặt giữa bàn tay trộn và vỏ thùng trộn. Khi đó lực tác dụng lên cánh tay trộn là lớn nhất Fđmax = Fk. Qua phân tích hai trường hợp chịu lực của cánh tay trộn ở trên, thấy rằng trường hợp 2 cánh tay trộn sẽ làm việc bất lợi nhất. Do đó, luâṇ án se ̃tính toán, thiết kế cánh tay trôṇ trong trường hơp̣ này. 3.2.2.2. Dạng mặt cắt cánh tay trộn nghiên cứu Trong khuôn khổ của luâṇ án, tác giả se ̃xét đến các măṭ cắt của cánh tay trộn có hình daṇg như sau: Măṭ cắt hình chữ nhâṭ (kiểu đứng), măṭ cắt hình e líp đứng, măṭ cắt hình e líp ngang, măṭ cắt hình tam giác (tam giác cân, có chiều cao nhỏ hơn cạnh đáy), măṭ cắt hình tròn. Hình 3. 3. Các dạng mặt cắt của cánh tay trộn luận án nghiên cứu 3.2.3. Thiết kế cánh tay trộn và xác định diện tích cản chuyển động của cánh tay trộn theo các phương 3.2.3.1. Thiết kế cánh tay trộn Vật liệu chế tạo cánh tay trộn được chọn là thép C45 tôi cải thiện. Kết cấu của cánh tay trộn có cấu tạo gồm 1 đầu gắn với trục trộn, đầu còn lại gắn với bàn tay trộn. Theo [20], có thể coi cánh tay trộn là một dầm công son, có một đầu là ngàm và một đầu tự do. 61 Quá trình xác định giá trị của lực kẹt đá Fk, mô men uốn và lực cắt trên cánh tay trộn được tiến hành theo [13]. Kiểm tra lại mặt cắt của cánh tay trộn theo điều kiện bền và điều kiện chuyển vị được tiến hành theo [13], [20]. 3.2.3.2. Xác định diện tích cản chuyển động của cánh tay trộn theo các phương Diện tích cản chuyển động của cánh tay trộn được xác định theo phương ngang và phương đứng. Diện tích cản chuyển động theo phương nào được xác định bằng hình chiếu của cánh tay trộn theo phương đó. 3.2.4. Xây dựng phần mềm tính toán các cánh tay trộn và xác định công suất tiêu thụ riêng của chúng trong quá trình làm việc Luận án đã ứng dụng ngôn ngữ lập trình Visual Basic 6.0 để xây dựng phần mềm tính toán các cánh tay trộn và xác định công suất tiêu thụ riêng của chúng trong quá trình làm việc. Sơ đồ thuật t

File đính kèm:

luan_an_nghien_cuu_co_so_khoa_hoc_xac_dinh_cac_thong_so_ky_2.pdf

luan_an_nghien_cuu_co_so_khoa_hoc_xac_dinh_cac_thong_so_ky_2.pdf 0- Bia LA.pdf

0- Bia LA.pdf 1- Trang ph_ b_a.pdf

1- Trang ph_ b_a.pdf 2- Cam doan-mucluc.pdf

2- Cam doan-mucluc.pdf 3- Danh muc chu viet tat.pdf

3- Danh muc chu viet tat.pdf Bia tom tat Tieng Anh.doc

Bia tom tat Tieng Anh.doc Bia tom tat Tieng Viet.doc

Bia tom tat Tieng Viet.doc ThongtinLA(VN-EN).docx

ThongtinLA(VN-EN).docx Tomtat(EN).doc

Tomtat(EN).doc Tomtat(VN).docx

Tomtat(VN).docx