Luận án Nghiên cứu phương pháp đảm bảo độ chính xác của chuẩn mô men dùng ổ khí quay

Trang 1

Trang 2

Trang 3

Trang 4

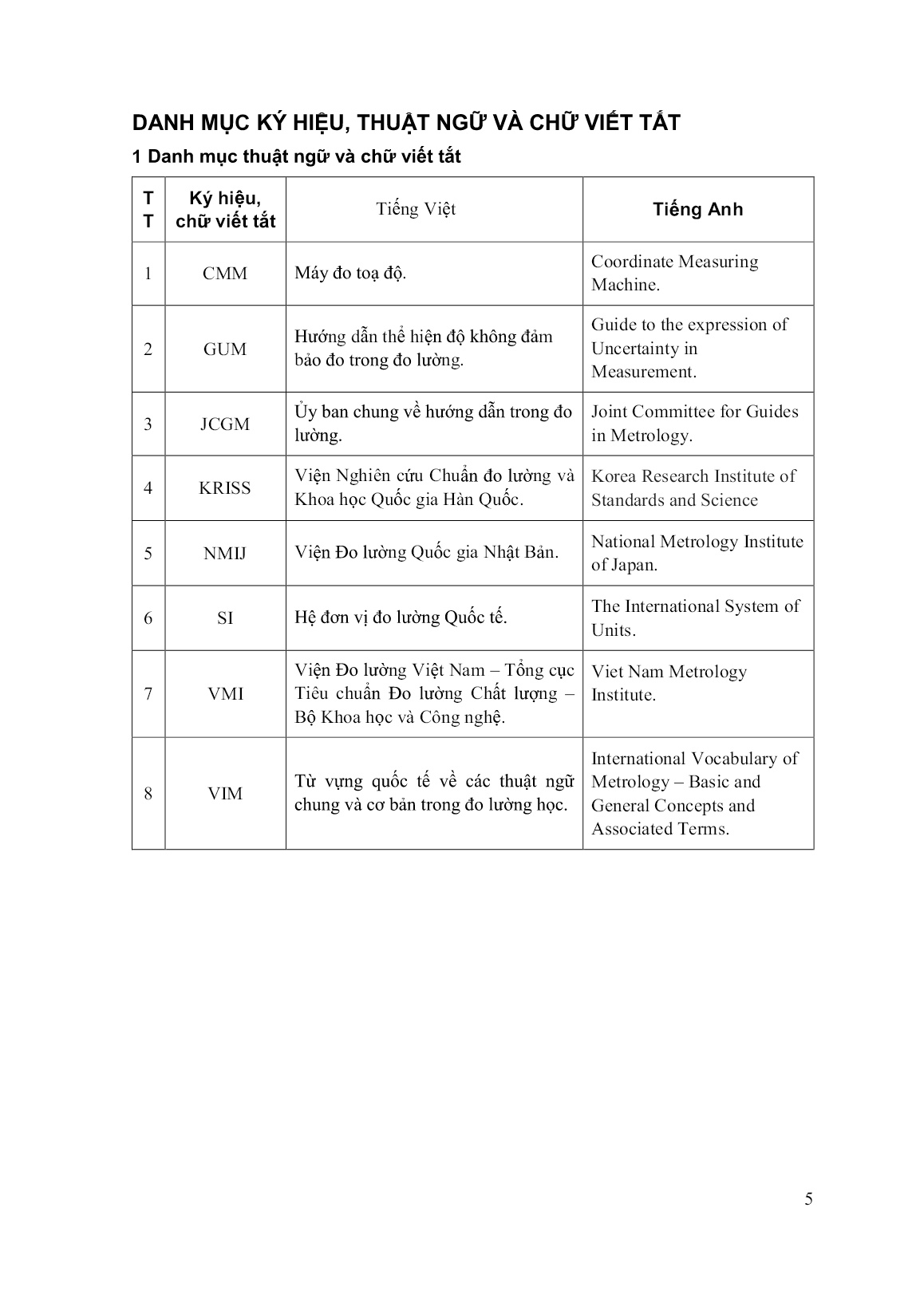

Trang 5

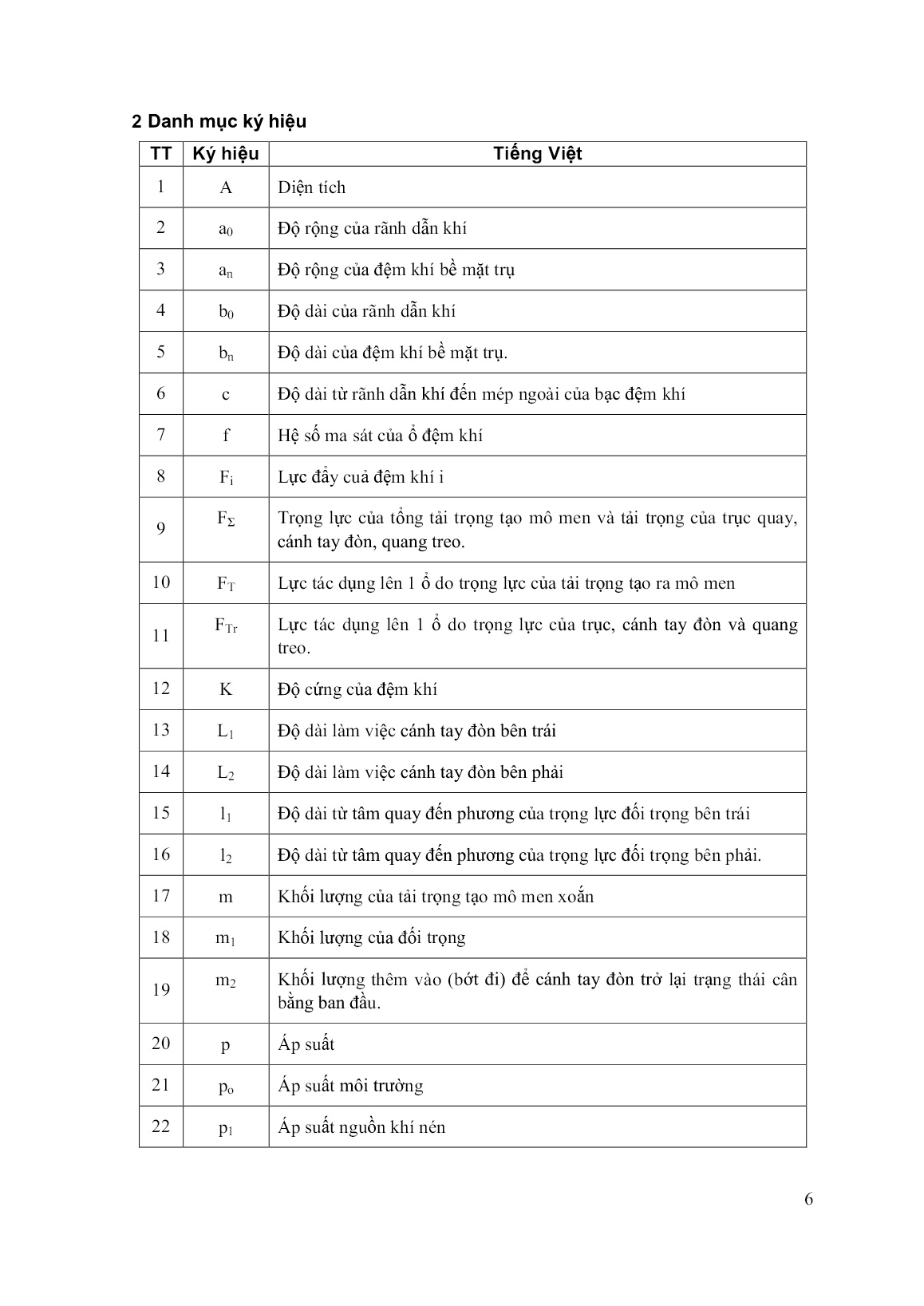

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu phương pháp đảm bảo độ chính xác của chuẩn mô men dùng ổ khí quay", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu phương pháp đảm bảo độ chính xác của chuẩn mô men dùng ổ khí quay

định trƣớc. Việc giảm bán kính của trục quay r cũng kém khả thi vì khi đó diện tích của đệm khí bề mặt trụ giảm dẫn đến giảm khả năng tải của ổ đệm khí và hạn chế giá trị của mô men chuẩn đƣợc tạo ra. Vì vậy, để giảm mô men ma sát tại khớp quay của chuẩn mô men, giải pháp khả thi và hiệu quả hơn cả là giảm hệ số ma sát của ổ quay ( f ). Theo khảo sát của hãng Newways, đối với một số ổ quay thông dụng thì hệ số ma sát trong ổ trƣợt là 0,1; trong ổ lăn là 0,001; trong ổ đệm khí là 0,000 01 [26]. Từ đó nhận thấy trong các loại ổ quay thì ổ đệm khí là loại ổ có hệ số ma sát nhỏ nhất. Vì vậy, trong các thiết bị chuẩn mô men thì việc lựa chọn sử dụng ổ đệm khí là một trong những giải pháp hiệu quả nhất nhằm giảm mô men ma sát tại khớp quay [5]. Đặc biệt, việc chế tạo ổ đệm khí thì không phức tạp, hoàn toàn phù hợp với điều kiện sản xuất tại Việt Nam. Với cùng độ chính xác tâm quay thì giá thành chế tạo ổ đệm khí thấp hơn so với việc chế tạo ổ trƣợt hoặc ổ bi. Điều này cũng đã đƣợc chứng minh trong tài liệu [14]. Đối với hệ có cánh tay đòn thì việc lựa chọn ổ đệm khí tĩnh chịu tải hƣớng tâm là phù hợp hơn so với ổ dao gối [14]. Muốn ổ đệm khí có khả năng tải lớn thì bán kính r của ổ cũng phải lớn mà bán kính r này lại xuất hiện trong công thức tính mô men ma sát. Tuy nhiên do hệ số ma sát khí rất nhỏ nên mặc dù tồn tại bán kính r của ổ lớn thì giá trị mô men ma sát (Tf) vẫn rất nhỏ. Chính vì vậy, trong hệ thống chuẩn mô men, các quốc gia thƣờng lựa chọn ổ đệm khí dùng làm khớp quay cho thiết bị chuẩn mô nhằm giảm mô men ma sát tại khớp quay. Hơn nữa, khi sử dụng ổ đệm khí còn có ƣu điểm là không cần bôi trơn, không sinh nhiệt, độ bền cao, ít phải bảo dƣỡng thay thế, phù hợp với điều kiện môi trƣờng khắc nghiệt nhƣ ở Việt Nam. Từ các phân tích trên, luận án sẽ nghiên cứu sử dụng ổ đệm khí (ổ khí quay) trong thiết bị chuẩn mô men, trong đó đặc biệt chú ý viêc lựa chọn kết cấu ổ đệm khí đƣợc cấu tạo từ các đệm khí bề mặt trụ. Qua các phân tích về kết cấu ổ đệm khí trong phần tổng quan, luận án lựa chọn thiết kế chế tạo loại ổ đệm khí chịu lực hƣớng tâm kết cấu đối xứng 46 có sơ đồ nhƣ hình 2.1. Các bạc đệm khí trên stator đỡ hai đầu trục (rotor) định vị 4 bậc tự do, hai đệm khí phẳng trên stator chặn mặt đầu của rotor chống di chuyển dọc trục định vị 1 bậc tự do, chỉ còn một bậc tự do quay xung quanh trục. Với sơ đồ này, tải trọng của trục, cánh tay đòn, quang treo, quả tải tạo mô men chuẩn có thể phân bố đều cho hai ổ ở hai đầu trục (rotor). Rotor Stator Đƣờng cấp khí nén Hình 2.1: Sơ đồ ổ đệm khí được chế tạo thử nghiệm 2.2 Tính toán thiết kế ổ đệm khí trong thiết bị chuẩn mô men lực Nhƣ đã trình bày ở mục 1.4.1.4 trong chƣơng 1, ứng với các mức tải khác nhau đặt trên ổ đệm khí, bề mặt bạc và trục sẽ bị lệch tâm làm cho khe hở z theo phƣơng hƣớng tâm giữa hai bề mặt thay đổi. Mặt khác, sự phân bố áp suất trên bề mặt bạc đệm khí lại phụ thuộc vào khe hở này. Do đó cần phải xác định đƣợc lực nâng của từng bạc đệm khí mặt trụ ứng với khe hở z (khe hở z thay đổi từ tâm ra mép bạc đệm khí). Trên cơ sở kết quả tính toán lực nâng của đệm khí bề mặt trụ chịu lực hƣớng tâm cần phân tích, đánh giá lựa chọn phƣơng án bố trí các đệm khí để tạo thành ổ đệm khí nhằm đảm bảo khả năng tải, độ ổn định theo yêu cầu sử dụng trong thiết bị tạo mô men chuẩn. 2.2.1 Xác định lực nâng của đệm khí bề mặt trụ chịu lực hƣớng tâm 2.2.1.1 Đặc điểm khe hở của đệm khí bề mặt trụ chịu lực hướng tâm. Hình 2.2 là cấu tạo cơ bản của đệm khí bề mặt trụ đƣợc sử dụng trong thiết bị thử nghiệm tạo mô men chuẩn. 1 rc hc l 2 d r2 60° pu z r1 Hình 2.2: Cấu tạo cơ bản của đệm khí bề mặt trụ. 47 Chú thích hình 2.2: 1 - bạc đệm khí; 2 - trục quay; r1 - bán kính của trục đệm khí; r2 - bán kính của bạc đệm khí; rc - bán kính khớp cầu của bạc đệm khí; hc - chiều sâu của khớp cầu; d1 - đƣờng kính lỗ tiết lƣu; z - khe hở của đệm khí; l - chiều dài lỗ tiết lƣu có đƣờng kính d. Trong đệm khí hình 2.2, bạc đệm khí (chi tiết số 1) đƣợc ứng dụng trong thiết bị chuẩn mô men có cấu tạo nhƣ hình 2.3. bn l b0 A 60° Nhìn theo A c 0 n a a c b 0 Hình 2.3: Cấu tạo của của bạc đệm khí sử dụng trong máy chuẩn mô men Chú thích hình 2.3: a0 - độ rộng của rãnh dẫn khí; b0 - độ dài của rãnh dẫn khí; an - độ rộng của đệm khí bề mặt trụ; bn - độ dài của đệm khí; c - độ dài từ rãnh dẫn đến mép ngoài của bạc đệm khí; l - chiều dài chảy qua lỗ d1. Với kết cấu của đệm khí nhƣ trên, tác giả thực hiện gia công bộ đôi bạc đệm khí và trục quay. Đồng thời ở nguyên công cuối sẽ thực hiện mài nghiền bộ đôi bằng bột nghiền có cỡ hạt 5 µm và liên tục thay đổi bột nghiền để vừa đảm bảo độ bóng bề mặt cao vừa đảm bảo khoảng cách khe hở đều giữa đệm khí và trục quay. Tuy nhiên, trong quá trình làm việc khe hở giữa bạc đệm khí và trục quay có thể thay đổi phụ thuộc vào vị trí trƣơng đối giữa tâm bạc và tâm trục quay. Phụ thuộc vào áp suất nguồn cấp và tải trọng của đệm khí, tác giả nhận thấy đối với đệm khí chịu lực hƣớng tâm, vị trí tƣơng đối giữa tâm bạc và tâm trục có thể xảy ra một trong ba trƣờng hợp sau: 48 - Trƣờng hợp 1 (hình 2.4a): khe hở giữa trục và bạc là không thay đổi trên toàn bộ bề mặt trục quay. - Trƣờng hợp 2 (hình 2.4b): tâm của bạc đệm khí cao hơn tâm trục quay thì khe hở z ở vị trí giữa bạc đệm khí sẽ lớn hơn khe hở z ở vị trí phía mép ngoài. - Trƣờng hợp 3 (hình 2.4c): tâm của bạc đệm khí thấp hơn tâm trục quay thì khe hở z ở vị trí giữa sẽ nhỏ hơn khe hở z ở vị trí phía mép ngoài. r2 r1 r2 r1 1 r r2 o2 o2 o1 o1 o1 o2 a) Tâm bạc trùng tâm trục b) Tâm bạc trên tâm trục c) Tâm bạc dƣới tâm trục Hình 2.4: Vị trí tương đối giữa tâm bạc và tâm trục Các công trình nghiên cứu trƣớc đây mới chỉ tính lực nâng cho trƣờng hợp khe hở z của bề mặt đệm khí không đổi, tƣơng ứng trƣờng hợp 1 (hình 2.4a) nhƣ đã trình bày trong nội dung 1.4.4. Trong luận án, tác giả sẽ thực hiện tính toán lực nâng đối với đệm khí bề mặt trụ với khe hở z giữa trục và bạc thay đổi (ứng với trƣờng hợp 2 và trƣờng hợp 3). 2.2.1.2 Xây dựng công thức xác định lực nâng của đệm khí bề mặt trụ chịu lực hướng tâm. Hình 2.5 là sơ đồ tính toán đệm khí bề mặt trụ chịu lực hƣớng tâm trong trƣờng hợp tâm bạc và tâm trục không trùng nhau, khe hở z giữa trục và bạc thay đổi. B¹c ®Öm khÝ b0 c u z z0 * Trôc quay zu N 0 M u r 2 r1 2 O O1 Hình 2.5: Sơ đồ tính toán của đệm khí bề mặt trụ 49 Chú thích hình 2.5: δ – khoảng cách đại số O1O2 (O1– tâm trụ, O2– tâm bạc đệm khí). δ > 0: O2 nằm trên O1 (ứng với trƣờng hợp tâm bạc đệm khí cao hơn tâm trục quay) δ = 0: O2 trùng với O1 (ứng với trƣờng hợp tâm bạc đệm khí trùng với tâm trục quay) δ < 0: O2 nằm dƣới O1 (ứng với trƣờng hợp tâm bạc đệm khí thấp hơn tâm trục quay). u – tọa độ cong mô tả vị trí của điểm khảo sát N tính từ rãnh thoát khí. z* - khe hở ở tâm bạc đệm khí, z0 khe hở tại vị trí trên rãnh chảy a0 của bạc đệm khí, zu khe hở tại vị trí khảo sát ứng với thông số vị trí u. Theo quan hệ hình học trên hình 2.5, ta có: b 0 u 2 φu - góc tâm giữa hai vị trí ứng với các khe hở z* và zu: u ; r2 b0 2 0 - góc tâm giữa hai vị trí ứng với các khe hở z* và z0: 0 ; r2 Tính khe hở zu (hình 2.5) trong trƣờng hợp O2 nằm trên O1 (δ > 0): MO21 O u ; Đặt x= O2M. Tam giác MO1O2 cho ta: 2 2 2 2 2 2 O2 M O 1 O 2 O 1 M x r 1 cos( uu ) cos( ) cos MO21 O (2.2) 22O2 M O 1 O 2 x Theo đó, ta có phƣơng trình: 2 2 2 x 2 cos u x r1 0 (2.3) Phƣơng trình (2.3) có nghiệm: 2 2 2 xr 1 sin uu cos (2.4) Mặt khác, ta có: 2 2 2 zMNONOMrxru 2 2 2 2 cos u r 1 sin u (2.5) Công thức (2.4) cũng đúng trong trƣờng hợp O2 nằm dƣới O1, tƣơng ứng δ < 0 Vậy: 2 2 2 zu r21 cos u r sin u (2.6) Giá trị của z0 ứng với khi φu bằng φ0 ( u = 0). Do đó, ta tính đƣợc: 2 2 2 z0 r 2 cos 0 r 1 sin 0 ; (2.7) z* r 2 r 1 ; z* - giá trị khe hở tại tâm đệm khí. (2.8) 50 Trên cơ sở giá trị khe hở zu đƣợc xác định theo công thức (2.6), để xác định lực nâng của đệm khí, luận án áp dụng phƣơng pháp điện – khí tƣơng đƣơng. Theo phƣơng pháp này coi dòng khí tƣơng đƣơng với dòng điện: Áp suất của dòng khí tƣơng đƣơng với thế năng của dòng điện (điện áp), cản trở của dòng khí (khí trở) với cản trở của dòng điện (điện trở) [8]. Khi đó, nguồn khí nén có áp suất p1 sau khi đi qua đột thắt d1 (tƣơng đƣơng với cản trở Rd) sẽ đƣợc chảy ra bề mặt giữa bạc và trục quay (tƣơng đƣơng với cản trở R0 trong mạch điện - hình 1.27b). Áp suất khí nén trên toàn bộ diện tích bề mặt giữa bạc đệm khí và trục quay sẽ tạo ra lực nâng của đệm để cân bằng với tải trọng đặt tại tâm của bạc đệm khí có khe hở z*. Tại vị trí ứng với tọa độ u, tiết diện chảy Su có đáy là chu vi đƣờng bao trong và chiều cao là khe hở zu. Su đƣợc phân làm 3 miền tƣơng ứng trên hình 2.6, do đó ta có: Su = 2.Su1+2.Su2+4.Su3 (2.9) ()zz trong đó: S u * b;S;() a z S z z u u124 0 u 2 0 u u 3 0 u du u 0 u a Su2 b0 Su3 S u1 Hình 2.6: Sơ đồ tính tiết diện chảy tại tọa độ u - Áp dụng phƣơng pháp điện khí tƣơng đƣơng, sức cản tỷ lệ thuận với chiều dài chảy du và tỷ lệ nghịch với tiết diện chảy Su, ta có: 1 dR du (2.10) u S u trong đó: ρ là khí trở suất. Khí trở từ vị trí đang xét u ra mép ngoài bạc đệm khí là: c 1 R du ; (2.11) u u Su trong đó: c là độ dài từ rãnh dẫn khí đến mép ngoài của bạc đệm khí, đƣợc thể hiện trên hình 2.3. 51 Khí trở từ rãnh dẫn ra mép ngoài của bạc đệm khí là: c 1 R du ; (2.12) 0 0 Su l d 2 Khí trở của lỗ tiết lƣu là: Rd ; trong đó Sd (2.13) Sd 4 Coi áp suất tại mọi vị trí trong vùng rãnh dẫn là nhƣ nhau và ký hiệu là p2. Áp dụng tính chất của mạch điện mắc nối tiếp hình 1.27b, ta có: R0 pp21 RR0 d cc11 du du SS pp 00uu (2.14) 21cc1 4ll 1 4 du du 2 00Suu d S d Ký hiệu pu là áp suất tại vị trí ứng với tọa độ cong u. Ta có RRRuu0 pu p21 p RRRR0 0 d 0 c 1 du R S p puu p u (2.15) u 11RR c 14l 0 d du 2 0 Sdu - Lực nâng phân tố trên phần diện tích ứng với chiều dài chảy du là: dF pcos( p , n ) dS u u dSu u 2pu cos( pndS ud , ) u123 2 p u cos( pndS udSu , ) 4 p u cos( pndS udSu , ) (2.16) Su1 u23 u trong đó: dS b du; cos( p , n ) 1; dS a du ; cos( p , n )=cos u1 0 u dSuu12 u 2 0 u dS u sin u dScos( p , n )= u du u3 u dSu1 u Suy ra: sin u dF puu 2 b00 2 a cos 4 u du (2.17) u Lực nâng tính trên toàn bộ diện tích dƣới bề mặt đệm khí là: 52 c sin F F p2 b 2 a cos 4 uu du 1 uu 0 0 (2.18) 0 u trong đó F1 là lực nâng tại vùng đồng áp trong phạm vi rãnh dẫn của bạc đệm khí, F1 2 p 1 a 0 r 2 sin 0 . Theo đó: c sin F 2 p a r sin p 2 b 2 a cos 4 uu du 1 0 2 0 uu 0 0 (2.19) 0 u 0,5 bu0 trong đó u và dựa trên các quan hệ hình học, ta có: r2 a a2 c (theo hình 2.2); b r2 c ( theo hình 2.3) 0 n 023 Theo công thức (2.19) ta thấy rõ rằng lực nâng F phụ thuộc vào áp suất đầu vào p1 và các thông số kết cấu của đệm khí, trong đó khe hở zu thay đổi từ rãnh chảy ra mép biên của đệm khí theo góc u. 2.2.1.3 Xác định lực nâng của đệm khí chịu lực hướng tâm dùng trong thiết bị thực nghiệm tạo mô men chuẩn. Sử dụng công thức (2.19), chúng ta có thể xác định đƣợc lực nâng của một đệm khí cụ thể bằng cách tính toán số trong các phần mềm hỗ trợ tính toán. Luận án đã sử dụng phần mền Matlab để tính toán, hình 2.7 là đồ thị biểu diễn sự thay đổi lực nâng F theo khe hở tại tâm đệm khí z* ứng với bộ số liệu đầu vào của đệm khí nhƣ sau: r1= 100 mm; r2=100,005 mm; an=70 mm; c = 15 mm; l=2,5 mm; d = 0,5 mm; p1= 4 bar. Đây là đệm khí đƣợc sử dụng để thiết kế ổ đệm khí dùng trong thiết bị thực nghiệm tạo mô men chuẩn. F (N) 1400 1300 1200 1100 1000 900 800 700 600 500 400 0 0.001 0.002 0.003 0.004 0.005 0.006 0.007 0.008 0.009 0.01 z* Hình 2.7: Quan hệ giữa lực nâng (F) và khe hở ở (mm)tâm của đệm khí (z*). 53 Đồ thị cho thấy đối với một đệm khí, lực nâng càng lớn khi khe hở càng nhỏ, khả năng tải lớn nhất của đệm khí đƣợc thiết kế 1 300 N. Kết quả này đƣợc dùng trong tính toán thiết kế ổ đệm khí trong máy chuẩn mô men. Nhận x t Sử dụng phƣơng pháp điện khí tƣơng đƣơng với khe hở đệm khí thay đổi sẽ tính đƣợc lực nâng của đệm khí chịu lực hƣớng tâm phụ thuộc vào khe hở z* tại tâm đệm khí. Nhận thấy, hàm số tính lực nâng này là một hàm ẩn và phi tuyến, do đó phải dùng phƣơng pháp số để xấp xỉ các tích phân trong công thức tính lực nâng. Phƣơng pháp trên cho phép làm chủ tính toán thiết kế đệm khí, dự đoán đƣợc khả năng tải của đệm khí chịu lực hƣớng tâm. Bằng cách thay đổi các thông số kết cấu của đệm khí nhƣ bán kính của trục và bạc đệm khí, chiều dài và đƣờng kính lỗ tiết lƣu, chiều dài và chiều rộng rãnh dẫn khí, kích thƣớc bao ngoài của bạc đệm khíhoàn toàn có thể dự báo đƣợc khả năng tải của đệm khí theo từng giá trị khe hở trung tâm. Điều này giúp cho việc thiết kế đƣợc chủ động hơn. 2.2.2 Mô phỏng phân bố áp suất trên bề mặt đệm khí Đối với các đệm khí có bề mặt rãnh đơn giản, có quy luật thì áp dụng phƣơng pháp tính toán điện khí tƣơng đƣơng nhƣ trên một cách thuận tiện. Tuy nhiên khi bề mặt đệm khí có nhiều lỗ cấp, hình dạng rãnh dẫn phức tạp thì việc tính toán theo phƣơng pháp điện khí tƣơng đƣơng gặp một số khó khăn do việc phân chia các vùng cản trở dòng chảy khí. Vì vậy, áp dụng phƣơng pháp mô phỏng áp suất và lực nâng trên bề mặt bạc đệm khí sử dụng phần tử hữu hạn là một giải pháp hiệu quả. Trong luận án sử dụng phần mềm Ansys để mô phỏng dòng chảy với phƣơng trình dòng chảy và các điều kiện biên cho trƣớc. Các kết quả mô phỏng có thể dự đoán khả năng tải của đệm khí giúp cho việc thiết kế đệm khí chịu lực hƣớng tâm đƣợc thuận lợi hơn, giảm bớt việc chế tạo thử nghiệm. Để khảo sát sự phân bố áp suất của đệm khí trên bề mặt có thể tiến hành chia nhỏ các phần tử khí và áp dụng phƣơng trình động lực học dòng chảy chất khí Navier – Stokes để tính toán cho các phẩn tử với các điều kiện biên xác định [7] v v v F (2.20) t v trong đó: - khối lƣợng riêng thể tích của không khí; vv- gia tốc; - vận tốc; t - toán tử vi phân của ứng suất trƣợt; F - lực. Hình 2.8: Bạc đệm khí bề mặt trụ 54 Trong đệm khí này, bạc đệm khí bề mặt trụ (hình 2.8) đƣợc cung cấp khí nén với áp suất ổn định đƣợc cấp qua hai lỗ thổi có đƣờng kính 5, sau đó chảy qua lỗ tiết lƣu d1=0,5 mm và theo rãnh dẫn phân phối không khí nén trên toàn bộ bề mặt giữa bạc đệm khí với trục quay. Dựa trên đƣờng đi của khí nén nhƣ vậy, một mô hình toán học để mô phỏng đệm khí trụ đã đƣợc xây dựng trong Ansys nhƣ hình 2.9. Mục đích của bài toán này là khảo sát phân bố áp suất trên bề mặt đệm khí. Hình 2.9: Mô hình tính toán 1 đệm khí bề mặt trụ Từ đó, thực hiện việc chia lƣới cho mô hình này trên cơ sở các điều kiện biên bằng cách ứng dụng phƣơng pháp phần tử hữu hạn, nhƣ thể hiện trên hình 2.10. Đặc biệt, để đảm bảo độ chính xác của kết quả tính toán thì việc chia lƣới cần phải phù hợp với mô hình. Nếu chia lƣới càng nhỏ và càng mịn thì độ chính xác càng cao. Khi chia lƣới càng mịn thì tài nguyên máy tính và thời gian tính toán đòi hỏi càng nhiều [1]. Hình 2.10: Chia lưới theo sự chênh lệch kích thước tại từng vị trí Trong trƣờng hợp tính toán đối với đệm khí bề mặt trụ, việc chia lƣới cho phù hợp rất khó khăn bởi vì mô hình có sự chênh lệch kích thƣớc giữa ống cấp khí và bề mặt khí ra là khá cao. Hơn nữa bề mặt khí thoát ra rất mỏng cỡ từ 5 µm đến 15 µm (theo tài liệu của hãng Newway Airbearing). Kinh nghiệm cho thấy chọn phƣơng pháp chia lƣới tự động với chế độ mịn cao, dung sai nút thắt = 10-5 mm và tiến hành kiểm soát lƣới ở bề mặt A với kích thƣớc nhỏ nhất của phần tử chia lƣới là 0,5 µm sẽ đảm bảo độ chính xác yêu cầu. Tuy nhiên, với những vị trí đặc biệt quan trọng nhƣ nơi chuyển tiết diện đột ngột, mép của đệm 55 khí... có thể áp dụng một mật độ lƣới cao hơn. Ví dụ, tại nơi tiết diện thay đổi giữa đƣờng ống cấp khí và ống tiết lƣu cũng đã chia lƣới nhỏ hơn. Ống tiết lƣu (có kích thƣớc 0,5 mm) cũng đƣợc chia lƣới nhỏ hơn ống cấp khí (có kích thƣớc 5 mm) (hình 2.10). Ngoài ra, để giải bài toán trong mô hình đệm khí bề mặt trụ chịu lực hƣớng tâm, cần phải thiết lập điều kiện biên nhƣ áp suất đầu vào, áp suất đầu ra khỏi đệm khí Do đó, ở đây đƣa ra các giả thiết điều kiện biên nhƣ sau: - Đối với đệm khí này là đệm khí tĩnh, tích áp dƣới bề mặt tấm bạc và trục quay nên sự thay đổi nhiệt của các phân tử trong quá trình dòng khí lƣu thông dƣới bề mặt đệm là không đáng kể nên coi đó là quá trình đẳng nhiệt. Vì vậy, ta lựa chọn nhiệt độ không khí chảy trong đệm khí là hằng số và bằng 23 0C. - Do khe hở giữa bề mặt đệm khí và trục quay là nhỏ (từ 5 µm đến 15 µm), do đó ở đây lựa chọn chế độ chảy của dòng khí là chảy tầng. Đây chính là đặc điểm của dòng khí khi chảy trong khe hẹp (hình 2.11). Hình 2.11: Chiều dòng chảy của 1 đệm khí Sau khi thiết lập mô hình, chia lƣới và nhập dữ liệu cùng các điều kiện biên thì phần mềm tự động tính toán. Kết quả thu đƣợc biểu đồ phân bố áp suất trên đệm khí (hình 2.8) nhƣ hình 2.12. Hình 2.12: Biểu đồ phân bố áp suất trên 1 đệm khí. 56 Qua biểu đồ hình 2.12 ta thấy áp suất phân bố đối xứng trên bề mặt ra. Áp suất đầu vào là cao nhất (p1 = 4 atm) và giảm dần tại biên của bề mặt ra đệm khí. Điều này là hoàn toàn phù hợp với cơ sở lý thuyết về phân bố áp suất không khí. Với áp suất phân bố trên bề mặt đã biết, hoàn toàn có thể tính đƣợc một cách gần đúng lực nâng của đệm khí, có thể khảo sát đệm khí tại các mức khe hở khác nhau và đánh giá độ cứng của đệm. Nhận xét: Ứng dụng phần mềm Ansys trong việc mô phỏng đệm khí có thể dự đoán áp suất phân bố trên bề mặt đệm khí. Trên cơ sở thay đổi các thông số kết cấu của đệm nhƣ chiều dài và đƣờng kính lỗ tiết lƣu, kích thƣớc bao, độ rộng và độ sâu của rãnh dẫn, bán kính cong và kích thƣớc của đệm khí hoàn toàn có thể tìm đƣợc kết cấu đệm khí với lực nâng và độ cứng lớn nhất. Việc mô phỏng này giảm bớt đƣợc các khâu chế tạo thử nghiệm, tăng hiệu quả của việc tính toán thiết kế, chế tạo ổ đệm khí tĩnh dùng cho các thiết bị đo lƣờng. 2.2.3 Các thông số cơ bản thể hiện đặc tính làm việc của đệm khí. Máy chuẩn mô men là thiết bị nhằm tạo ra mô men chuẩn. Thiết bị này có một trục quay gắn cánh tay đòn và bạc đỡ trên hai đầu trục. Để tạo ra mô men chuẩn thì một trong những yêu cầu đặt ra là mô men ma sát của ổ quay phải rất nhỏ. Vì vậy, sử dụng ổ đệm khí là một trong những phƣơng án hiệu quả để đáp ứng yêu cầu trên. Máy chuẩn mô men tạo ra dải mô men chuẩn từ 0 đến TMax (N.m) hoặc một giá trị mô men chuẩn T. Trong trƣờng hợp tạo ra dải giá trị mô men chuẩn, các giá trị mô men chuẩn khác nhau đƣợc tạo ra bằng cách treo các quả cân có khối lƣợng m khác nhau lên quang treo trên cánh tay đòn L. Bỏ qua lực đẩy Ac-xi-met của không khí, mô men ma sát và các điều kiện khác, giá trị mô men chuẩn đƣợc xác định theo công thức: T m g L (2.21) trong đó: T - mô men lực (N.m); m - khối lƣợng quả tải tạo mô men (kg); g - gia tốc trọng trƣờng (m/s2); L - độ dài cánh tay đòn (m). Nhận thấy, trọng lực (m.g) tác dụng lên ổ theo phƣơng thẳng đứng hƣớng tâm làm cho khe hở không khí trong các đệm khí thay đổi. Cụ thể, khe hở trong các đệm đỡ trục giảm đi, có nguy cơ dẫn đến tiếp xúc cơ khí giữa trục và bạc. Vì vậy, nhiệm vụ tính toán thiết kế ổ đệm khí chịu lực hƣớng tâm ở đây là làm sao để không có tiếp xúc cơ khí xảy ra trong toàn bộ dải giá trị của mô men chuẩn (từ giá trị mô men chuẩn nhỏ nhất đến giá trị mô men chuẩn lớn nhất). 2.2.3.1 Khả năng tải của đệm khí Đệm khí của ổ quay đƣợc cấu tạo bởi stator là các mảnh bạc v

File đính kèm:

luan_an_nghien_cuu_phuong_phap_dam_bao_do_chinh_xac_cua_chua.pdf

luan_an_nghien_cuu_phuong_phap_dam_bao_do_chinh_xac_cua_chua.pdf Thong tin moi cua luan an - E.pdf

Thong tin moi cua luan an - E.pdf Thong tin moi cua luan an - V.pdf

Thong tin moi cua luan an - V.pdf Tom tat luan an.pdf

Tom tat luan an.pdf