Luận án Nghiên cứu thiết kế, chế tạo hệ thống cấp nhiên liệu và điều khiển động cơ nén cháy kiểm soát hoạt tính nhiên liệu (RCCI) nhằm giảm phát thải và tiêu thụ nhiên liệu

Trang 1

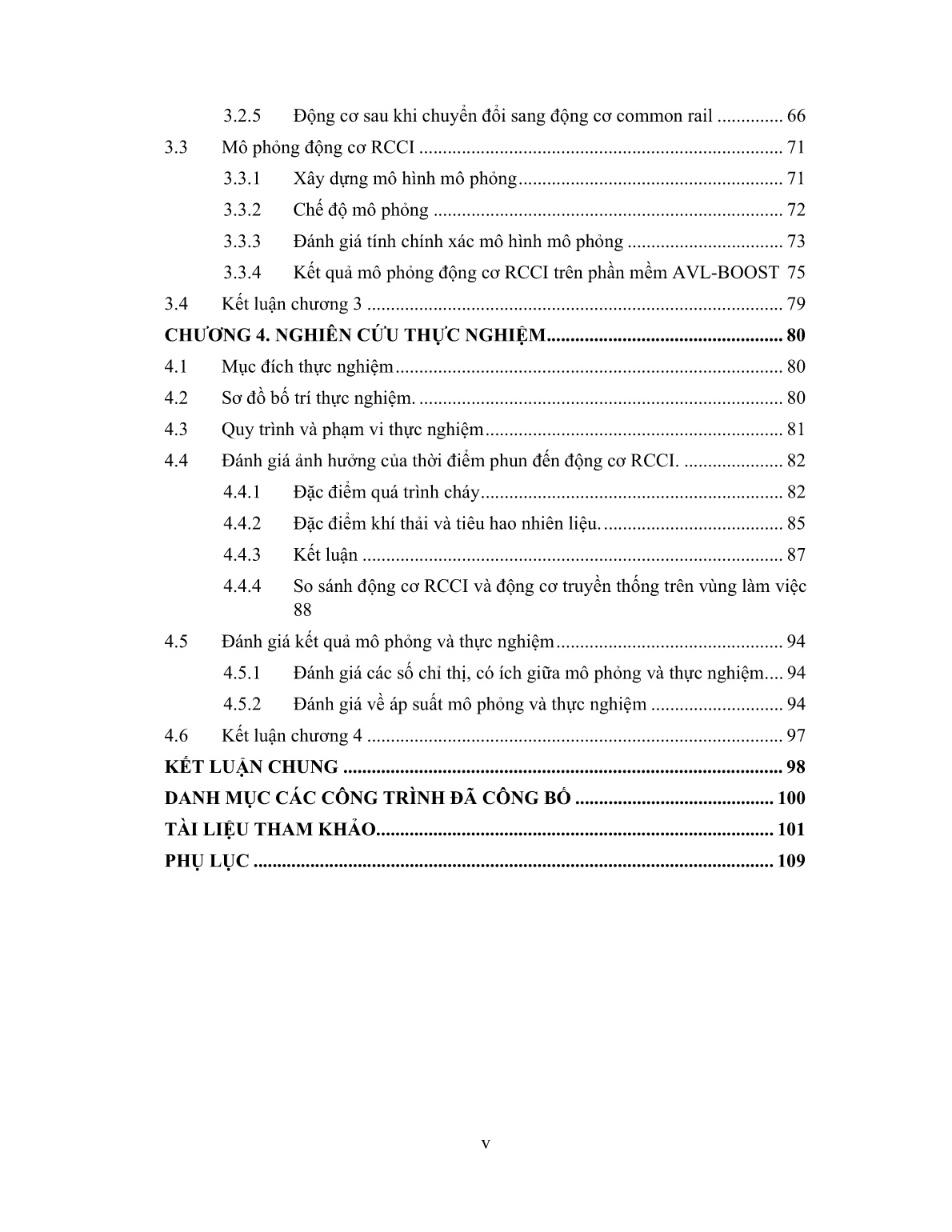

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu thiết kế, chế tạo hệ thống cấp nhiên liệu và điều khiển động cơ nén cháy kiểm soát hoạt tính nhiên liệu (RCCI) nhằm giảm phát thải và tiêu thụ nhiên liệu", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu thiết kế, chế tạo hệ thống cấp nhiên liệu và điều khiển động cơ nén cháy kiểm soát hoạt tính nhiên liệu (RCCI) nhằm giảm phát thải và tiêu thụ nhiên liệu

được xác định theo biểu thức của “Máy nén nhanh” (RCM) [76] tại những điều kiện làm việc khác nhau: SOC IVC P T b SOC IVC c d Awe d wx x n 11 (2.2) Trong đó xc là nồng độ hỗn hợp tại thời điểm SOC, w là tốc độ động cơ (vg/ph), áp suất P (kPa), nhiệt độ T (K), SOC là thời điểm bắt đầu cháy và IVC là thời điểm xu páp nạp đóng tính theo góc quay trục khuỷu, tại thời điểm tự cháy xảy ra, giá trị tích phân sẽ tăng dần như kết quả ở Hình 2.5 [76] Hình 2.5: Đồ thị tích phân 1/wt từ thời điểm IVC đến SOC [76] 36 Quá trình cháy trong động cơ RCCI được coi như là quá trình cháy kích nổ trong động cơ xăng, do đó mô hình KIM được phát triển để đánh giá ảnh hưởng của các thông số khác đến trình tự cháy trong quá trình cháy RCCI. Mô hình KIM được điều chỉnh bằng cách tích phân của độ trễ cháy tại mỗi góc quay trục khuỷu và được chia thành hai phần [76]: SOC IVC k cIVC Dk cIVCB PFI SOC SOI k cIVC Dk cIVCB PFI B DI c c c c PFIDI vT vPCNA d vT vPCNA d 1 1 1 1 2 2 1 2 2 22 exp 1 exp (2.3) Trong đó DI và PFI là tỷ lệ cân bằng nhiên liệu/không khí toàn cục của 2 nhiên liệu phun trực tiếp DI và phun gián tiếp PFI, được xác định như sau: stair x airEGR x x m m mm m / (2.4) Trong đó m là khối lượng (kg), chỉ số x thể hiện nhiên liệu hoạt tính cao (HRF) hay nhiên liệu hoạt tính thấp (LRF) Hằng số C1 và C2 biểu thị cho năng lượng hoạt hoá của hỗn hợp nhiên liệu chia cho hằng số chất khí và năng lượng hoạt hoá của nhiên liệu và phụ thuộc vào trị số xetan. Phương trình 2.3 được viết thành: SOC IVC k cIVC Dk cIVCB PFI SOC SOI k cIVC Dk cIVC mix B PFI B DI c c c c PFIDI vT vPCNA d vT vP bCN aNA d 1 1 1 12 1 2 2 22 exp 1 exp (2.5) Các hệ số A1, B1, C1, D1, A2, B2DI, B2PFI, a, b là các hệ số được xác định từ thực nghiệm sao cho mô hình KIM đạt được SOC Trị số xetan của hỗn hợp CNmix được xác định: 37 PFIisostDIhepst isoPFIisosthepDIhepst mix FARFAR CNFARCNFAR CN ,, ,, (2.6) Trong đó: FAR là tỷ lệ nhiên liệu trên không khí; CN là trị số xetan; mix thể hiện hỗn hợp cả hai nhiên liệu HRF và LRF; st thể hiện giá trị hỗn hợp tương đương của từng loại nhiên liệu; chỉ số iso thể hiện nhiên liệu LRF; chỉ số hep thể hiện nhiên liệu HRF. 2.2.2 Xác định thời gian cháy Có thể coi cơ chế cháy chính của động cơ RCCI là lan tràn màng lửa từ các điểm tự cháy do đó tốc độ màng lửa tức thời (Sig) được sử dụng để xác định thời gian cháy (BD) [76]. Biểu thức 2.7 thể hiện mối quan hệ giữa BD và Sig t igSKBD 2 (2.7) Trong đó K2 và t là các hệ số thực nghiệm Sig được xác định theo (2.8): SOC SOC ig d d S 1 (2.8) Trong đó đó thời gian cháy trễ được xác định từ kết quả tính toán thời điểm cháy SOC (biểu thức số 2.5) Nhiệt độ và áp suất trong quá trình cháy được xác định như sau: 1,, ,,,, LRFLRFstHRFHRFstv LRFLRFstLRFLHVHRFHRFstHRFLHV FARFARc FARQFARQ T (2.9) Trong đó T tương ứng mức tăng nhiệt độ cho đến hoàn thành quá trình cháy, QLHV,HRF. QLHV,LRF là nhiệt trị thấp của nhiên liệu HRF và LRF tương ứng. Nhiệt độ trong suốt quá trình cháy được xác định bởi biểu thức số 2.10 TeTT SOCC 1 (2.10) Trong đó e1 là tổn thất nhiệt trong suốt quá trình nén, cháy và cháy giãn nở. Giả sử e1 là hàm của góc quay trục khuỷu mà tại đó quá trình cháy bắt đầu ta có mỗi quan hệ giữa e1 và góc quay trục khuỷu tại thời điểm bắt đầu cháy SOC được thể hiện bằng phương trình bậc 2 (phương trình 2.11) 2 2101 SOCSOC aaae (2.11) Áp suất xy lanh cũng được điều chỉnh theo phương trình sau 38 TePP SOCC 2 (2.12) Trong đó 2 2102 SOCSOC bbbe (2.13) Các giá trị e1 và e2 xác định từ thực nghiệm. Theo Kokjohn SL và các cộng sự [77] gradient của tỷ lệ cân bằng nhiên liệu/không khí là hằng số theo bán kính từ tâm xy lanh. Giá trị lớn nhất của HRF là tại vị trí gần thành xylanh và giảm dần với tỷ lệ không đổi vào tâm. Điều này đã mang lại phân bố một chiều của trong toàn bộ xy lanh. Giá trị max phụ thuộc vào nhiên liệu HRF trong khi đó HRF phụ thuộc vào thời gian cháy trễ. Thời điểm bắt đầu cháy SOC được xác định từ công thức 2.3 do đó tổng góc cháy trễ theo góc quay trục khuỷu được xác định theo biểu thức 2.14 SOI SOCID (2.14) Từ giá trị của ID sẽ các định được giá trị tỷ lệ cân bằng nhiên liệu/không khí lớn nhất trong xy lanh theo công thức r HRFpHRF ID K 1max, (2.15) Trong đó r và p là các hệ số thực nghiệm Gradient của tỷ lệ cân bằng nhiên liệu/không khí ( SOC) được tính theo công thức sau: rHRFpHRFLRFLRFHRFSOC ID K 1max,max, (2.16) 2.2.3 Xác định góc cháy 50% (CA50) CA50 được các đinh theo đạo hàm Vibe như biểu thức 2.17 1 exp1 m SOC b BD ax (2.17) Trong đó xb là phần khối lượng nhiên liệu đã cháy (01), SOC là góc bắt đầu cháy SOC, (SOC tương ứng với hỗn hợp đã cháy 10% CA10) và BD là khoảng góc quay trục khuỷu từ CA10 đến CA90. Từ đây xác định được tham số a bằng cách tính hàm Vibe tại CA90 như biểu thức 2.18 39 303.29.01ln1090exp19.0 1 a BD CACAa m (2.18) 2.3 Cơ sở lý thuyết mô phỏng quá trình cháy RCCI trên phần mềm AVL-BOOST 2.3.1 Phương trình nhiệt động học 1 Định luật nhiệt động học 1 cho phép xác định mối tương quan giữa trạng thái đầu và cuối của quá trình cháy mà không cần phải biết diễn biến các giai đoạn trung gian của quá trình cháy. Định luật này biểu thị mỗi quan hệ giữa biến thiên nội năng với sự biến thiên nhiệt và công (công thức 2.19) (2.19) Trong đó sự biến thiên khối lượng bên trong xylanh được xác định thông qua lượng khí nạp và thải. (2.20) Trong đó: .cd m u d - Biến đổi nội năng bên trong xylanh. .c dVp d - Công thực hiện. FdQ d - Nhiệt lượng cấp vào do cháy nhiên liệu. ∑ WdQ d - Tổn thất nhiệt qua vách. . BBBB dmh d - Tổn thất enthalpy do lọt khí. mc - Khối lượng môi chất bên trong xylanh. u - Nội năng riêng của môi chất trong xylanh. pcyl - Áp suất bên trong xylanh. V - Thể tích xylanh. QF - Nhiệt lượng của nhiên liệu cung cấp. 40 α - Độ góc quay trục khuỷu. hBB - Trị số enthalpy. dmi - Khối lượng khí nạp vào xylanh. dme - Khối lượng khí thải ra ngoài xylanh. hi - Enthalpy của khí nạp vào xylanh. he - Enthalpy của khí xả ra ngoài xylanh. qev - Nhiệt bay hơi của nhiên liệu. mev - Lượng nhiên liệu bay hơi. Hình 2.6: Cân bằng năng lượng trong xylanh Phương trình nhiệt động học 1 áp dụng cho cả động cơ hình thành hỗn hợp bên trong và động cơ hình thành hỗn hợp bên ngoài xy lanh. Tuy nhiên thành phần hỗn hợp của hai trường hợp là khác nhau do đó với từng trường hợp sẽ có giả thiết khác nhau. Với quá trình hình thành hỗn hợp bên trong xy lanh có thêm các giả thiết sau: Nhiên liệu cấp vào xylanh được đốt cháy tức thì. Hỗn hợp cháy được hoà trộn tức thì với lượng khí sót trong xylanh. Tỷ lệ A/F giảm liên tục từ giá trị cao ở thời điểm bắt đầu đến giá trị thấp ở thời điểm kết thúc. Do đó phương trình 2.20 được biến đổi thành: 41 (2.21) Từ phương trình này ta có thể xác định được áp suất bên trong xy lanh thông qua phương trình trạng thái: (2.22) 2.3.2 Mô hình cháy Quá trình cháy là quá trình rất phức tạp chịu ảnh hưởng của rất nhiều thông số. Để tính toán diễn biến quá trình cháy thông thường cần thông qua quy luật toả nhiệt cháy. Trên thế giới có rất nhiều quy luật toả nhiệt như Vibe, Vibe hai vùng; Vibe kép; Woschni/ Anisitis; Hires và đồng sự, MCC Với động cơ diesel thế hệ mới tích hợp rất nhiều công nghệ hiện đại như: Hệ thống tuần hoàn khí thải EGR có làm mát khí tuần hoàn, hệ thống tăng áp khí nạp VGT có làm mát khí tăng áp, hệ thống phun nhiên liệu tích áp common rail có áp suất phun cao, không phụ thuộc vào tốc độ động cơ, số lần phun và thời gian phun thay đổi linh hoạt... Do đó khi mô phỏng những động cơ này cần phản ánh đầy đủ nhất các đặc điểm công nghệ trên. Phần mềm AVL-Boost có rất nhiều mô hình cháy như: Vibe, Double Vibe, Vibe hai vùng, AVL-MCC. Do đặc điểm quá trình cháy của động cơ RCCI là quá trỉnh tự cháy của nhiên liệu hoạt tính cao (diesel) và hỗn hợp trong buồng cháy là hỗn hợp phân lớp với vùng sát thành xy lanh có chỉ số xe tan cao hơn. Mặt khác mô hình AVL-MCC cho phép mô phỏng quá trình cháy khi sử dụng kết hợp giữa nhiên liệu phun trực tiếp và nhiên liệu hòa trộn trước. Do đó NCS lựa chọn mô hình cháy cháy AVL-MCC để mô phỏng quá trình cháy trong động cơ RCCI. Tốc độ toả nhiệt trong mô hình cháy MCC được mô tả như sau: Phương trình tính toán cân bằng nhiệt như sau: 42 d dQ d dQ d dQ PMCMCCtotal (2.23) Trong đó MCCdQ là nhiệt lượng do nhiên liệu hoạt tính cao; PMCdQ là nhiệt lượng do nhiên liệu hoạt tính thấp. Trong quá trình này, tốc độ tỏa nhiệt do nhiên liệu hoạt tính cao là hàm của lượng nhiên liệu phun vào xylanh (f1) và động năng vận động rối của môi chất xylanh (f2) ),().,(. 21 VkfQmfCd dQ MCCFComb MCC (2.24) với Trong đó: Ccomb - Hệ số của quá trình cháy, [kJ/kg/deg]; Crate - Hệ số hòa trộn, [s]; k - Mật độ của năng lượng vận động xoáy lốc, [m2/s2]; mF - Khối lượng nhiên liệu bay hơi, [kg]; LCV - Nhiệt trị thấp của nhiên liệu, [kJ/kg]; V - Thể tích xilanh, [m3]; - Góc quay trục khuỷu, [độ]; wOxygen - Tỷ lệ khối lượng oxy tại thời điểm bắt đầu phun; CEGR - Tỷ lệ EGR. Tốc độ tỏa nhiệt do nhiên liệu hoạt tính thấp được cung cấp cho quá trình cháy được xác định bởi hàm vibe EGRC Oxygen MCC FMCCF wLCV Q mQmf )).((),(1 (2.25) 32 .),( V kCVkf Rate (2.26) 43 1.. 1 . . m PMC m a yPMC c dQ Q a m y e d (2.27) id c y (2.28) Trong đó: PMCQ là tổng lượng nhiệt do nhiên liệu hòa trôn trước cháy tạo ra , .fuel id PMCm C . ,fuel idm : Tổng lượng nhiên liệu đã phun trong thời kỳ cháy trễ. PMCC : Tham số cháy hòa trộn trước. c : hời gian cháy nhiên liệu hòa trộn trước. a,m là các tham số của mô hình vibe phụ thuộc vào loại nhiên liệu và kiểu buồng cháy. 2.3.3 Mô hình truyền nhiệt Quá trình truyền nhiệt từ trong buồng cháy qua thành vách xylanh, piston, nắp máy ra ngoài được tính toán theo phương trình truyền nhiệt sau: (2.29) Trong đó: Qwi - Nhiệt lượng truyền cho thành (xylanh, pít tông, nắp máy). Ai - Diện tích truyền nhiệt (nắp xylanh, pít tông, xylanh). αW - Hệ số trao đổi nhiệt đối lưu cho các bề mặt truyền nhiệt. Tc - Nhiệt độ môi chất trong xylanh. Twi - Nhiệt độ thành (nắp xylanh, pít tông, ống lót xylanh). Nhiệt độ của thành xylanh ở đoạn giữa điểm chết trên (ĐCT) và điểm chết dưới (ĐCD) được tính theo biểu thức: (2.30) (2.31) Trong đó: TL - Nhiệt độ thành xylanh. TL.DCT - Nhiệt độ thành xylanh ở vị trí ĐCT. 44 TL.DCD - Nhiệt độ thành xylanh ở vị trí ĐCD. x - Vị trí của piston. Qua phân tích các mô hình tính hệ số truyền nhiệt trong AVL – Boost, nghiên cứu sinh nhận thấy mô hình truyền nhiệt Woschni 1978 phù hợp cho động cơ RCCI có buồng cháy thống nhất, vì vậy mô hình này được lựa chọn để xác định hệ số truyền nhiệt đối lưu cho các bề mặt (αW): (2.32) Trong đó: C1 = 2,28 + 0,308. u m C C C2 = 0,00324 với động cơ phun trực tiếp C2 = 0,00622 với động cơ phun gián tiếp D - Đường kính xylanh Cm - Tốc độ trung bình của piston Cu - Tốc độ tiếp tuyến (Cu = π. D. nd/60) trong đó nd – tốc độ xoáy của môi chất, nd = 0,85n) VD - Thể tích công tác của 1 xylanh pc - Áp suất môi chất trong xylanh pc,o - Áp suất nén thuần túy (không có cháy) Tc,1 - Nhiệt độ môi chất trong xylanh tại thời điểm đóng xu páp nạp pc,1 - Áp suất môi chất trong xylanh tại thời điểm đóng xu páp nạp. 2.3.4 Mô hình tính toán các thành phần khí thải 2.3.4.1. Mô hình tính toán NOx Mô hình hình thành NOx trong phần mềm AVL-Boost dựa trên nguyên lý Pattas và Hafner 6 phản ứng sau (dựa trên cơ chế Zeldovich). Các phản ứng hình thành NOx trong khí xả được thể hiện trong Bảng 2.1. Bảng 2.1: Các phản ứng hình thành NOx trong khí xả Các phản ứng Tỷ lệ T T a ii Ai eTkk ...0 ko [cm3,mol] a [-] TA [K] R1 N2 + O = NO + N r1 = k1.CN2.CO 4,93E13 0,0472 38048,01 R2 O2 + N = NO + O r2 = k2.CO2.CN 1,48E08 1,5 2859,01 45 R3 N + OH = NO + H r3 = k3.COH.CN 4,22E13 0,0 0,0 R4 N2O + O = NO + NO r4 = k4.CN2O.CO 4,58E13 0,0 12130,6 R5 N2 + O2 = N2O + O r5 = k5.CO2.CN2 2,25E10 0,825 50569,7 R6 OH + N2 = N2O + H r6 = k2.COH.CN2 9,14E07 1,148 36190,66 Trong đó: ri - Tỉ lệ chuyển đổi [mole/cm3.s]. Ci - Nồng độ phân tử trong điều kiện cân bằng [mole/cm3]. 2.3.4.2. Mô hình tính toán soot Phát thải soot có thể được tính toán theo mô hình Hiroyasu. Trong mô hình này, sự thay đổi của khối lượng soot qua công thức: (2.33) Phần tử thứ nhất và thứ hai của vế phải lần lượt là tốc độ hình thành soot và tốc độ oxy hoá. Hai phần tử này được tính theo công thức tương đương như sau: (2.34) (2.35) Trong đó: Aform - Hệ số hình thành soot [-] Aox - Hệ số oxy hóa [-] τchar - Thời gian duy trì phản ứng [oCA] mfuel - Lượng nhiên liệu đốt cháy [kg] Ta-form - Nhiệt độ kích hoạt hình thành soot [K] Ta-ox - Nhiệt độ kích hoạt oxy hóa soot [K] Tave - Nhiệt độ trung bình trong xy lanh [K] pcyl/pref - Tỷ lệ áp suất tiêu chuẩn trong xy lanh [-] pO2/pO2ref - Tỷ lệ áp suất oxy tiêu chuẩn [-]. 2.4 Cơ sở lý thuyết tính toán tốc độ tỏa nhiệt trong xy lanh Để tính toán tốc độ toả nhiệt hay quy luật cháy của nhiên liệu tại các thời điểm trong chu trình công tác của động cơ dựa trên phân tích đồ thị áp suất p=f( ) một 46 cách đơn giản nhưng vẫn đảm bảo độ chính xác cần thiết khi dựa trên mô hình nhiệt động một vùng. Trong mô hình này, nhiệt độ trong xylanh được coi là như nhau tại mọi điểm. Phương trình nhiệt động thứ nhất cho môi chất trong xylanh được giới thiệu trong công thức 2.36: w .i idQ dU pdV dQ h dm (2.36) Trong đó: dQ: Nhiệt lượng do nhiên liệu cháy sinh ra. dU: Biến thiên nội năng do nhiệt độ khí thay đổi. pdV: Công làm dịch chuyển piston. dQw: Nhiệt lượng truyền cho xylanh. hi và dmi là enthaly h' và khối lượng của khí vào hoặc ra các khe kẽ dmkk giữa piston –xylanh. Ta có: kkv udmdTmcdmudumumddU ..).( (2.37) kkii dmhdmh '.. (2.38) w w. ( ).cdQ A h T T d (2.39) hc: hệ số truyền nhiệt từ khí thể có nhiệt độ T ra thành buồng cháy có nhiệt độ Tw, diện tích truyền nhiệt tức thời A. : vận tốc góc trục khuỷu, rad/s. Sử dụng phương trình trạng thái khí lý tưởng pV=mRT, vi phân hai vế và thế mdT vào phương trình (2.37) rồi thế vào phương trình (2.36), chú ý tính chất nhiệt động của khí lý tưởng v p C C Trong đó: 2 33 3 310 10 101403.06 360.72 182.24 10.72pC T T T pv CRC Ta có: 47 1 ( ' . ) . ( ) 1 1 v kk c w dQ dV dpp V h u c T dm A h T T dt dt dt (2.40) Như vậy, khi đo được đường cong áp suất theo góc quay trục khuỷu ta có thể tính toán được tốc độ toả nhiệt của nhiên liệu hoặc lượng nhiệt toả ra của nhiên liệu cháy trong xylanh ở các thời điểm hoặc các vị trí góc quay trục khuỷu. Đối với động cơ diesel, ta gọi Qn =Q- Qtn là nhiệt của nhiên liệu cháy tỏa ra sau khi đó trừ đi phần nhiệt truyền cho thành buồng cháy. Bỏ qua ảnh hưởng của khe kẽ giữa piston-xylanh (tức là không kể đến hiện tượng nén khí và thoát khí ra các khe kẽ) và bỏ qua enthanpi của nhiên liệu phun vào (tức là 0. ffii mhmh , hf, mf là enthanpi và khối lượng nhiên liệu phun vào). Phương trình (2.40) được viết thành: 1 1 1 ndQ dV dpp V dt dt dt (2.41) Ta biến đổi (2.41) theo góc quay trục khuỷu: 1. . . 1 1 ndQ d dV d dp dp V d dt d dt d dt 1 1 1 ndQ dV dpp d d d Theo công thức trên thì ta nhận thấy có thêm thành phần biến thiên thể tích xylanh theo góc quay trục khuỷu. Vì vậy, ta phải xác định giá trị dV d như sau: 2 ( ) ( ) 4c DV V S (2.42) Trong đó: Vc - Thể tích buồng cháy của động cơ (m3). D - Đường kính xylanh (m). S() - Giá trị chuyển vị của piston, tính từ thời điểm piston ở vị trí điểm chết trên (m). 48 Giá trị chuyển vị của piston tính từ điểm chết trên được xác định theo quy luật động học của cơ cấu khuỷu trục - thanh truyền theo công thức [2.43]: 2 21( ) [(1 cos ) (1 1 sin )]S R (2.43) Trong đó: R - Bán kính quay của trục khuỷu (m). L R - Tỷ số kết cấu, là tỷ số giữa bán kính quay R của trục khuỷu và chiều dài thanh truyền L. Do 2 SR , trong đó S là hành trình của piston, nên sau khi thay phương trình (2-8) vào phương trình (2-5), ta có: 2 2 21( ) [(1 cos ) (1 1 sin )] 4 2c D SV V (2.44) Hay: 2 21( ) [(1 cos ) (1 1 sin )] 2 h c VV V (2.45) Trong đó Vh là thể tích công tác của xylanh (m3). Đạo hàm phương trình (2-10) theo góc quay của trục khuỷu, ta có biểu thức vi phân biểu diễn tốc độ biến thiên của thể tích xylanh động cơ theo góc quay của trục khuỷu. 2 2 [sin sin cos ] 2 1 sin hdV V d (2.46) 2.5 Kết luận chương 2 Trong chương này nghiên cứu sinh đã tìm hiểu và đưa ra cơ sở lý thuyết của cơ chế cháy của động cơ cháy ở nhiệt độ thấp LTC và đưa ra cơ sở phản ứng cháy LTC. Từ đó đưa ra cơ sở lý thuyết của quá trình cháy trong động cơ RCCI với đặc trưng là cháy kích nổ động cơ xăng với khu vực xuất hiện cháy xuất phát từ gần thành xy lanh và lan dần vào tâm. Đó là cơ sở để xác định thời điểm bắt đầu cháy, thời gian cháy và thời điểm hỗn hợp cháy được 50% CA50. 49 Nghiên cứu cơ sở lý thuyết trước khi tiến hành mô phỏng trên phần mềm chuyên dụng AVL-Boost nhằm củng cố thêm về lý thuyết trước khi tiến hành các nghiên cứu khác. 50 CHƯƠNG 3. CHUYỂN ĐỔI ĐỘNG CƠ DIESEL 1 XY LANH SANG ĐỘNG CƠ RCCI VÀ MÔ PHỎNG TRÊN PHẦN MỀM AVL-BOOST 3.1 Đối tượng chuyển đổi và nhiên liệu 3.1.1 Đối tượng chuyển đổi Đối tượng chuyển đổi được nghiên cứu sinh lựa chọn là động cơ Yanmar DB178F(E). Đây là động cơ một xy lanh không tăng áp làm mát bằng không khí. Động cơ này có hai xupap (một xupap nạp và một xupap thải), buồng cháy thống nhất. Hình 3.1 thể hiện hình ảnh thực tế động cơ Yanmar DB178F(E) các thông số cơ bản của động cơ được trình bày trong Bảng 3.1. Hình 3.1: Động cơ Yanmar DB178F(E) Bảng 3.1: Các thông số cơ bản của động cơ Yanmar DB178F(E) STT Thông số Đơn vị Giá trị 1 Đường kính xylanh, (D) mm 78 2 Hành trình piston, (S) mm 62 3 Thể tích công tác, (Vh) cm3 296 4 Tỷ số nén, (ɛ) - 20 5 Tỷ số nén trong nghiên cứu (ɛnc) - 17 51 6 Công suất định mức, (Neđm) kW 4.4 7 Tốc độ định mức, (nđm) vg/ph 3600 8 Mômen cực đại, (Memax) Nm 13 9 Tốc độ tại Memax, (nM) vg/ph 2000 10 Suất tiêu hao nhiên liệu, (gemin) g/kW.h 378 11 Tốc độ tại gemin, (nge) vg/ph 2400 3.1.2 Nhiên liệu lựa chọn Động cơ RCCI sử dụng hai loại nhiên liệu có hoạt tính nhiên liệu khác nhau (nhiên liệu hoạt tính cao HRF và nhiên liệu hoạt tính thấp LRF). Nhằm phù hợp với ứng dụng trong thực nghiệm cũng như ứng dụng động cơ RCCI nghiên cứu sinh lựa chọn hai loại nhiên liệu phổ biến, thông dụng và dễ mua. Nhiên liệu hoạt tính cao HRF là nhiên liệu diesel, nhiên liệu hoạt tính thấp là nhiên liệu xăng. Các tính chất hoá lý cơ bản của nhiên liệu được thể hiện trong Bảng 3.2 Bảng 3.2: Tính chất hóa lý của nhiên liệu dùng trong mô phỏng Thông số Diesel Xăng 95 Khối lượng riêng [kg/m3] (t=15oC) 824 720 Độ nhớt [mm2/s] (t=40oC) 2.8 – Số ốc tan [-] – 95 Tỷ lệ biodiesel [% volume] < 0.2 – Số xê tan [-] 50 – Nhiệt trị thấp [MJ/kg] 45.19 44.7 3.2 Thiết kế, chế tạo các chi tiết, hệ thống nhằm chuyển đổi động cơ diesel sang động cơ RCCI 3.2.1 Thiết kế thay đổi hệ thống nhiên liệu diesel Trong động cơ RCCI số lần phun, thời điểm phun nhiên liệu diesel ảnh hưởng rất lớn đến quá trình hình thành hỗn hợp và cháy của động cơ. Có trường hợp nhiên liệu diesel phun rất sớm trước điểm chết trên, có trường hợp nhiên liệu diesel phun sát điểm chết trên. Do đó với đặc điểm hệ thống nhiên liệu diesel truyền thống trên động cơ Yanmar DB178F(E) không đáp ứng được.

File đính kèm:

luan_an_nghien_cuu_thiet_ke_che_tao_he_thong_cap_nhien_lieu.pdf

luan_an_nghien_cuu_thiet_ke_che_tao_he_thong_cap_nhien_lieu.pdf 03. Ban trich yeu LA NT.Thanh.pdf

03. Ban trich yeu LA NT.Thanh.pdf 12a. Thông tin LA dua len mang TV_NT Thanh.pdf

12a. Thông tin LA dua len mang TV_NT Thanh.pdf 12e. Thông tin LA dua len mang_TA_NT Thanh.pdf

12e. Thông tin LA dua len mang_TA_NT Thanh.pdf Tom tat LA.pdf

Tom tat LA.pdf