Luận án Nghiên cứu xác định chế độ cắt tối ưu theo hàm mục tiêu chất lượng bề mặt, đảm bảo năng suất cắt khi gia công thép SUS304 trên máy tiện CNC

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu xác định chế độ cắt tối ưu theo hàm mục tiêu chất lượng bề mặt, đảm bảo năng suất cắt khi gia công thép SUS304 trên máy tiện CNC", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

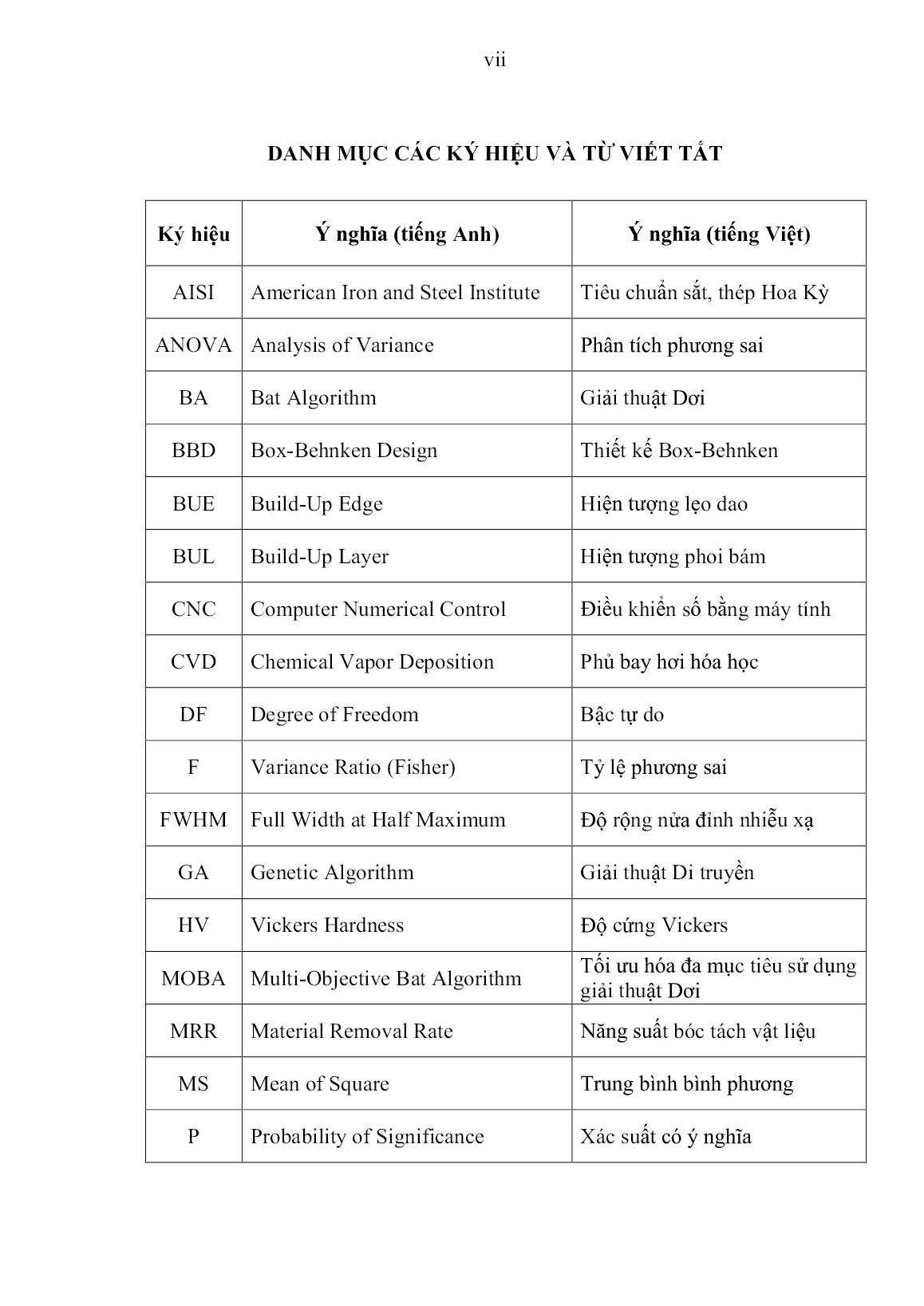

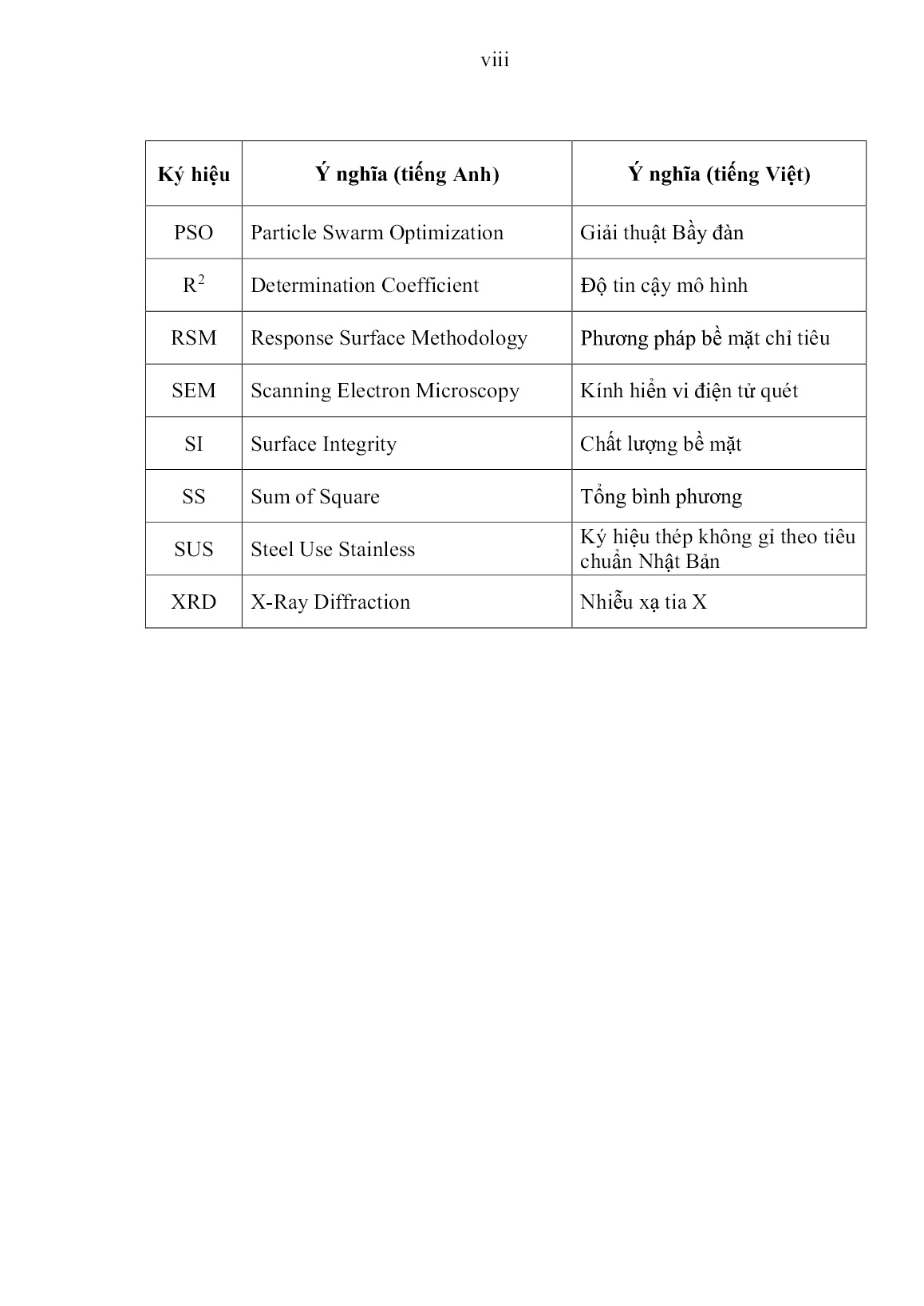

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu xác định chế độ cắt tối ưu theo hàm mục tiêu chất lượng bề mặt, đảm bảo năng suất cắt khi gia công thép SUS304 trên máy tiện CNC

ủa ứng suất theo phương vận tốc cắt và phương lượng tiến dao khi tiện như là hướng ứng suất chính không được chứng minh rõ ràng trong trường hợp ứng suất dư bề mặt,... Mặt khác, họ nhận thấy rằng ứng suất dư bề mặt theo hướng vận tốc cắt giảm khi vận tốc cắt tăng, cho thấy xu hướng ngược lại với xu hướng thu được của các tác giả khác như Navas và đồng nghiệp trong [73] bằng thép SUS4340, Các nghiên cứu trên đã chỉ ra rằng ảnh hưởng của các thông số gia công đến ứng suất dư chưa được nghiên cứu sâu rộng và kết quả của các nghiên cứu cũng cho các nhận định khác nhau. Có thể nói, ứng suất dư khi gia công thép không gỉ có thay đổi đáng kể ở các điều kiện gia công khác nhau. 2.3.4. Ảnh hưởng của ứng suất dư đến độ bền mỏi của chi tiết Sự hình thành ứng suất dư trong quá trình gia công đã nhận được sự quan tâm của nhiều nhà nghiên cứu. Đặc biệt quan trọng trong các nghiên cứu chỉ ra rằng khả năng chịu mỏi của chi tiết gia tăng bởi sự gây ra ứng suất dư nén trên vùng bề mặt chi tiết [53], [70], [83], [90], [108]. Thật vậy, có thể thấy rằng độ nhám bề mặt và ứng suất dư có ảnh hưởng đáng kể đến sự hỏng hóc của chi tiết khi chịu tải trọng mỏi ở chu kỳ cao. Nhìn chung, các vết nứt 47 do mỏi hình thành trong tinh thể bề mặt chi tiết sau đó lan rộng ra. Khi vết nứt lan rộng ra, khả năng chịu lực của chi tiết giảm và khi phần còn lại không chịu được tác động của tải trọng dẫn đến sự cố hỏng hóc chi tiết. Đó là trạng thái ứng suất trên bề mặt có các vết nứt tế vi hình thành. Trạng thái này là tổng của ứng suất do tải trọng tác dụng và của ứng suất dư (hay ứng suất tự sinh ra) trong quá trình gia công. Nếu ứng suất dư bề mặt là ứng suất dư kéo sẽ giảm đáng kể khả năng chống mỏi của chi tiết. Nhìn chung, ứng suất dư kéo làm giảm giới hạn mỏi và ứng suất dư nén làm tăng giới hạn mỏi của chi tiết. Giới hạn mỏi khi có ứng suất dư có thể biểu thị bằng công thức: W .a RSK (2.15) Trong đó W là giới hạn mỏi khi không có ứng suất dư. K là hệ số thực nghiệm phụ thuộc vào cơ tính của vật liệu. Hệ số này dao động từ 0.1 đến 0.3. Hình 2.10 trình bày mối quan hệ tương tác lẫn nhau giữa giới hạn mỏi với ứng suất dư khi cán. G iớ i h ạn m ỏi ( % ) Ứng suất dư (Mpa) 20 40 60 -700 -1100 -1450-300 0 Hình 2.10. Quan hệ giữa giới hạn mỏi với ứng suất dư 48 2.4. Sự hình thành phoi khi gia công thép không gỉ 2.4.1 Quá trình hình thành phoi Hình thái của phoi phụ thuộc nhiều vào vật liệu gia công và một số yếu tố khác như các thông số công nghệ. Theo một số nghiên cứu đã công bố có nói đến hình thái của phoi có liên quan mật thiết đến chất lượng bề mặt. Tuy nhiên mối liên hệ giữa hình thái phoi với chất lượng bề mặt như thế nào chưa được công bố, đặc biệt là hình thái phoi khi gia công thép không gỉ. Để có thể nhận biết thêm về cơ chế hình thành cũng như dạng phoi khi gia công thép không gỉ, nghiên cứu sinh đã tiến hành tiện thép SUS304, dùng thiết bị chụp SEM bề mặt phoi và bề mặt gia công. Dạng phoi hình thành khi tiện SUS304 được cho trên hình 2.11. Phoi có dạng phoi dây và được phân chia thành các bề mặt: mặt ngoài của phoi gọi là mặt tự do; mặt phía trong tiếp xúc với dao gọi là mặt trong. Bề mặt tiếp xúc với dao do ma sát, nhiệt độ làm cho bề mặt nhẵn bóng. Bề mặt tự do có cấu trúc hoàn toàn khác biệt so với bề mặt tiếp xúc với dao, ngoài hai mặt cơ bản trên phoi còn cấu tạo bởi hai cạnh phía ngoài phoi, Hình 2.11. Các bề mặt phoi tạo thành khi tiện SUS304 49 cạnh phía trong phoi và sự biến dạng trên hai cạnh này có sự khác biệt đáng kể trên bề mặt tự do của phoi như hình 2.12. Trên bề mặt tự do của phoi phân làm hai vùng: Vùng phoi phía trong và vùng phoi phía ngoài. Quan sát cho thấy vùng phoi phía trong trên bề mặt tự do bị nén nhiều hơn nên bề mặt phoi xuất hiện những lớp phoi nhỏ và xếp dày với nhau. Vùng phía ngoài khi hình thành chịu nén ít hơn do vậy lớp phoi được hình thành lớn hơn và phân thành từng lớp rõ rệt. Như vậy trong quá trình gia công vật liệu SUS304, phoi được hình thành chịu sự biến dạng khác nhau nên hai vùng trên có sự khác nhau về cấu trúc bề mặt. Cụ thể khi quan sát hình ảnh chụp SEM bề mặt tự do của phoi thấy rằng vùng phoi phía ngoài trên bề mặt tự do không chịu sự tiếp xúc của phôi - dao nên bị biến dạng nhiều tạo thành các lớp có dạng hình bậc thang (răng cưa). Hình 2.12. Cấu trúc lớp bề mặt tự do của phoi 50 Vùng phía trong của phoi do bị ảnh hưởng của sự tiếp xúc giữa dao và phần phôi còn lại, các phần tử kim loại ở vùng này gần như bị nén và thấy rằng cấu trúc của phoi vùng này khác biệt vùng phoi phía ngoài. Các lớp ở vùng phoi phía trong có xu hướng nghiêng theo cạnh bên trong của dao, kích thước nhỏ và phân bố đều nhau như hình 2.13. Đồng thời ở vùng phoi phía ngoài, các lớp hình thành quan sát rõ trên bề mặt phoi từng đoạn rõ rệt. Sự phân đoạn trên cạnh phía ngoài của phoi khi tiện SUS304 phụ thuộc vào đặc tính của vật liệu và các thông số công nghệ. 2.4.2 Ảnh hưởng của dạng phoi và độ nhám bề mặt Sự hình thành và cấu tạo của phoi cũng ảnh hưởng đến độ nhám bề mặt chi tiết sau gia công. Nghiên cứu thực nghiệm đo độ nhám bề mặt chi tiết sau khi tiện SUS304, kết quả cho thấy rằng với vận tốc cắt 230V m/phút, lượng tiến dao 0,2f mm/vòng và chiều sâu cắt 0,5t mm độ nhám bề mặt đo được là 1,72aR µm. Ảnh chụp SEM nhám bề mặt sau khi gia công chi tiết cho trên hình 2.14a. Tương ứng với dạng phoi hình thành của thí nghiệm cho trên hình 2.14b. Hình 2.13. Lớp phoi hình thành trên bề mặt tự do 51 Bề rộng phoi hình thành lớn có bề rộng là 659µm và khoảng cách cách vân hình thành trên bề mặt tự do trung bình khoảng 34µm như hình 2.15. Với các thông số công nghệ 260V m/phút, 0,08f mm/vòng và 0,1t mm độ nhám bề mặt đo được là 0,44aR µm, ảnh chụp độ nhám bề mặt chi tiết sau gia công cho trên hình 2.16a. Ở thí nghiệm này phoi hình Hình 2.15. Bề rộng phoi khi 230V m/phút, 0,2f mm/vòng và 0,5t mm Hình 2.14. Độ nhám bề mặt và sự hình thành phoi khi 230V m/phút, 0,2f mm/vòng và 0,5t mm 52 thành là phoi dây kích thước chiều rộng phoi nhỏ và độ xoắn của phoi cho trên hình 2.16b. Ảnh chụp SEM cũng có thể đo được chiều rộng phoi là 362 m và vân hình thành trên bề mặt tự do rõ rệt. Như vậy ở điều kiện vận tốc cắt cao, chiều sâu cắt nhỏ và lượng tiến dao thấp, phoi hình thành dạng phoi dây làm cho bề Hình 2.17. Chiều rộng phoi khi 260V m/phút, 0,08f mm/vòng và 0,1t mm Hình 2.16. Độ nhám và sự hình thành phoi khi 260V m/phút, 0,08f mm/vòng và 0,1t mm 53 mặt chi tiết nhẵn bóng. Ảnh SEM cũng chỉ rõ các lớp phoi hình thành trên bề mặt tự do của thí nghiệm này khá rõ nét và khá tương đồng ở cả vùng phía trong và vùng phía ngoài của phoi như hình 2.17. Như vậy khi tăng vận tốc cắt và chiều sâu cắt, lượng tiến dao nhỏ, phoi hình thành dạng phoi dây và sự biến dạng của phoi thể hiện rõ nét bằng lớp phoi trên lớp bề mặt tự do. Ở điều kiện này độ nhám bề mặt của chi tiết gia công cũng đạt giá trị nhỏ nhất trong vùng thực nghiệm. 54 KẾT LUẬN CHƯƠNG 2 Trong quá trình gia công, chất lượng bề mặt ảnh hưởng bởi nhiều yếu tố đầu vào như: vật liệu phôi, hình dáng và vật liệu dụng cụ cắt, độ cứng vững máy, chất làm mát, đặc biệt là các thông số công nghệ. Đồng thời nghiên cứu sơ bộ cũng cho thấy thông số công nghệ tác động đến việc tạo thành hình dạng phoi. Qua việc nghiên cứu về chất lượng bề mặt bao gồm: độ nhám bề mặt, độ cứng tế vi và ứng suất dư cho thấy các thông số công nghệ có ảnh hưởng mạnh đến từng chỉ tiêu. Tuy nhiên mối quan hệ giữa các thông số công nghệ với các yếu tố đầu ra của quá trình gia công về chất lượng bề mặt đó như thế nào cần phải xây dựng mô hình toán học mô tả mối quan hệ và xác định hàm quan hệ từ nghiên cứu bằng thực nghiệm. Đồng thời qua phân tích các phương pháp đo, tính toán để lựa chọn: - Đo nhám bề mặt ( aR ) bằng thiết bị đo điện tử quét bề mặt. - Đo độ cứng tế vi ( HV ) bằng thiết bị đo độ cứng Vickers. - Xác định ứng suất dư thông qua phương pháp nhiễu xạ tia X (XRD) và tính toán giá trị theo phương pháp Williamson-Hall. 55 CHƯƠNG 3 - NGHIÊN CỨU THỰC NGHIỆM PHÂN TÍCH ẢNH HƯỞNG CỦA CÁC THÔNG SỐ CÔNG NGHỆ ĐẾN CHẤT LƯỢNG BỀ MẶT KHI TIỆN CNC THÉP SUS304 3.1. Phương pháp xây dựng mô hình toán học biểu diễn mối quan hệ giữa các thông số công nghệ với một số yếu tố đầu ra của quá trình cắt 3.1.1. Phương pháp bề mặt chỉ tiêu (RSM) Mục tiêu quan trọng khi thí nghiệm là tìm cách tối ưu các chỉ tiêu, nghĩa là tìm giá trị của các yếu tố đầu vào để chỉ tiêu đạt giá trị tốt nhất (có thể là tối đa hoặc tối thiểu). Để đạt được kết quả như vậy, có thể sử dụng phương pháp thiết kế kết hợp biến đầu vào đủ với số mức thí nghiệm phù hợp. Tuy nhiên, khi số biến đầu vào tăng lên, số thí nghiệm tăng lên dẫn đến tăng chi phí thực hiện và trong một số trường hợp không khả thi để tiến hành. Mặt khác, để đạt được yêu cầu đề ra cần xây dựng được phương trình toán học quan hệ giữa chỉ tiêu đầu ra và các biến đầu vào, từ đó sử dụng các phương pháp toán để thu được kết quả. Về mặt hình học, mối quan hệ giữa chỉ tiêu đầu ra và các biến đầu vào được biểu diễn bằng một “bề mặt” và được gọi là bề mặt chỉ tiêu. Phương pháp bề mặt chỉ tiêu (RSM) là một phương pháp sử dụng toán học và thống kê được áp dụng rộng rãi để xác định ảnh hưởng của các yếu tố và tối ưu hóa quá trình. Các hàm đa thức tuyến tính hoặc bậc hai được sử dụng để mô tả hệ thống được nghiên cứu và tìm kiếm các điều kiện thực nghiệm cho đến khi đạt được tối ưu hóa. Quy trình áp dụng RSM bao gồm 6 bước như sau [20]: Bước 1: Xác định các biến đầu vào độc lập và phản hồi (chỉ tiêu) đầu ra mong muốn; Bước 2: Lựa chọn phương pháp thiết kế thử nghiệm; Bước 3: Phân tích hồi quy với mô hình bậc hai của RSM; 56 Bước 4: Phân tích thống kê phương sai (ANOVA) cho các biến đầu vào độc lập để xác định mức độ ảnh hưởng của các tham số đến phản hồi; Bước 5: Xác định độ phù hợp mô hình bậc hai của RSM và quyết định xem mô hình RSM có cần sàng lọc các biến hay không; Bước 6: Tối ưu hóa, tiến hành thử nghiệm xác nhận và xác minh hiệu quả của dự đoán [23]. Mối quan hệ giữa chế độ cắt khi tiện gồm vận tốc cắt (V ), lượng tiến dao ( f ), chiều sâu cắt ( t ) là các biến số đầu vào với các chỉ tiêu đầu ra là độ nhám bề mặt ( aR ), ứng suất dư lớp bề mặt ( ), độ cứng tế vi bề mặt ( HV ) là một hàm phi tuyến, lũy thừa có dạng: ( , , ) a b caR HV CV f t (3.1) Với C là hằng số, , ,a b c lần lượt là số mũ của , ,V f t , phương trình trên có thể viết lại như sau: ln , , ln ln ln lnaR HV C a V b f c t (3.2) Các hằng số và số mũ , , ,C a b c có thể được xác định bằng phương pháp bình phương nhỏ nhất từ kết quả thực nghiệm. Mô hình tuyến tính bậc nhất (dạng hàm logarit) được phát triển từ phương trình được biểu diễn như phương trình 3.2. Mô hình toán học này không quá phức tạp, có thể tính toán bằng việc biến đổi toán học để xác định hàm hồi quy nên trước đây được sử dụng khá phổ biến cho cả hàm hai biến, ba biến, bốn biến [6], [12]. Cũng chính vì vậy trong một số trường hợp chưa chắc đã chính xác mặc dù hàm hồi quy có độ tin cậy cao. Hiện nay, nhờ sự phát triển của khoa học công nghệ nên việc thay đổi, điều chỉnh các biến số đầu vào chính xác hơn, thiết bị đo giá trị các yếu tố đầu ra chính xác và có độ tin cậy cao hơn, đặc biệt nhờ sự phát triển của 57 công nghệ thông tin nên một số phần mềm cho phép xử lý với các dạng hàm hồi quy khác nhau trong đó có hàm đa thức bậc hai như phương trình 3.3: 2 2 2, ,aR HV C aV bf ct dV ef gt hVf iVt jft (3.3) Trong đó: , , , , , , , , ,C a b c d e g h i j là các hằng số thực nghiệm Các nhà nghiên cứu trong các tài liệu [19], [48] đã chứng minh việc áp dụng mô hình đa thức bậc hai đối với phương pháp RSM đạt được hiệu quả cao, sát với vùng tối ưu hơn và dễ dàng ước lượng được các tham số. Để ước lượng các tham số trong phương trình (3.3), sử dụng phương pháp thiết kế thử nghiệm bề mặt chỉ tiêu đối xứng với các biến phải được thực hiện ít nhất ba lần với từng mức. Các phương pháp thiết kế đối xứng bậc hai thường được sử dụng như: hỗn hợp trung tâm, ma trận Doehlert và thiết kế giai thừa đầy đủ ba cấp, Box-Behnken. Trong đó, phương pháp thiết kế thí nghiệm BBD được đánh giá hiệu quả hơn các phương pháp thiết kế chỉ tiêu khác như: hỗn hợp trung tâm, ma trận Doehlert và thiết kế giai thừa đầy đủ ba cấp và đặc biệt phương pháp này không chứa điểm nào kết hợp đồng thời các yếu tố ở mức cao nhất hoặc thấp nhất [20], [46], [74]. Hình 3.1. Minh họa bố trí thí nghiệm theo phương pháp Box-Behnken 58 Thiết kế thử nghiệm Box-Behnken được phát triển dựa trên thiết kế giai thừa không đầy đủ. Đối với ba yếu tố, mô hình đồ họa có dạng như hình 3.1. Số lượng thử nghiệm ( )N được định nghĩa theo công thức (3.4): 02 ( 1)N k k C (3.4) Với k là số biến đầu vào, C0 là số điểm trung tâm 3.1.2. Phương pháp phân tích phương sai (ANOVA) Phân tích ANOVA được áp dụng để đánh giá ảnh hưởng của tham số đầu vào từ một loạt các kết quả thực nghiệm bằng phương pháp thiết kế thí nghiệm trong quá trình gia công và giải thích dữ liệu đầu ra [47], [97]. Ý nghĩa thống kê của các mô hình bậc hai phù hợp được đánh giá bằng giá trị P và giá trị F của phân tích ANOVA. Trong bảng phân tích ANOVA, giá trị P là xác suất (khoảng từ 0 đến 1) mà kết quả quan sát được trong nghiên cứu: Nếu giá trị 0,05P , tham số có ý nghĩa không đáng kể, ít ảnh hưởng; Nếu giá trị 0,05P , tham số có ý nghĩa, ảnh hưởng nhiều. Tổng các bình phương (SS) được sử dụng để ước tính bình phương độ lệch từ trung bình lớn: 2 1 ( ) nfN f i if N SS y y N (3.5) Với 1 1 / N ii y N y là trung bình của các phản hồi, iy là trung bình các phản hồi quan sát được từ thực nghiệm trong đó hệ số f lấy cấp thứ i , N là tổng số thực nghiệm và nfN là mức của mỗi yếu tố f . Trung bình bình phương được ước tính bằng cách chia tổng bình phương (SS) cho bậc tự do: 59 fa i i SS MS DF (3.6) Giá trị F (Fisher) là tỷ số giữa trung bình bình phương của mô hình hồi quy với trung bình bình phương của sai số thực nghiệm được tính theo phương trình sau: i i e MS F MS (3.7) Độ tin cậy của mô hình được tính theo công thức sau: 2 2 2 ( ) ( ) i i y y R y y (3.8) Mức độ (tỷ lệ phần trăm) đóng góp của yếu tố đến tổng biến động cho biết mức độ ảnh hưởng đến kết quả: .% f T SS Cont SS (3.9) Như vậy, có thể thấy rằng phương pháp bề mặt chỉ tiêu (RSM) kết hợp với phân tích phương sai (ANOVA) để phân tích số liệu thực nghiệm cho biết đầy đủ các thông tin về ảnh hưởng của các yếu tố đầu vào đến chỉ tiêu đầu ra. Mô hình đa thức bậc hai mối quan hệ giữa các yếu tố đầu vào và chỉ tiêu đầu ra được xây dựng dựa trên phương pháp thiết kế thí nghiệm Box-Behnken với số thí nghiệm ít nhất nhưng vẫn đảm bảo độ chính xác, tin cậy và có thể được sử dụng để dự đoán kết quả thông qua việc xây dựng và giải bài toán tối ưu hóa. 3.2. Xây dựng mô hình thực nghiệm 3.2.1. Sơ đồ thí nghiệm Để thực nghiệm phân tích ảnh hưởng của các thông số công nghệ đến 60 các chỉ tiêu đầu ra như độ nhám bề mặt, độ cứng tế vi, ứng suất dư, nghiên cứu tiến hành theo trình tự các bước sau: Mô tả các bước tiến hành thực nghiệm: - Bước 1: Thiết kế, lựa chọn các yếu số đầu vào gồm: dụng cụ cắt (loại vật liệu dụng cụ, các thông số hình học dụng cụ), phôi (vật liệu phôi, hình dáng và kích thước), chế độ cắt (vận tốc cắt, lượng tiến dao, chiều sâu cắt), dung dịch và phương pháp tưới nguội, ... - Bước 2: Lựa chọn phương pháp thiết kế thực nghiệm để xác định số lượng thực nghiệm cần tiến hành. - Bước 3: Lựa chọn máy gia công dùng trong thực nghiệm và các thiết bị đo các chỉ tiêu đầu ra. - Bước 4: Tiến hành thực nghiệm, đo, xử lý dữ liệu, tính toán các chỉ tiêu đầu ra. - Bước 5: Dùng phương pháp phân tích phương sai (ANOVA) để phân tích ảnh hưởng của các thông số công nghệ đã xác định và dùng trong thực nghiệm đến các chỉ tiêu đầu ra. - Bước 6: Xây dựng hàm hồi quy theo phương pháp bề mặt chỉ tiêu (RSM) biểu diễn mối quan hệ giữa các thông số công nghệ với các chỉ tiêu đầu ra trên cơ sở phân tích dữ liệu thực nghiệm. - Bước 7: Xác định bài toán tối ưu hóa, lựa chọn phương pháp tối ưu và giải bài toán tối ưu hóa. - Bước 8: Kiểm chứng kết quả tối ưu hóa. Sơ đồ thực nghiệm ảnh hưởng của các thông số công nghệ đến các chỉ tiêu đầu ra khi tiện CNC thép SUS304 thể hiện trên hình 3.2. 61 THIẾT KẾ THỰC NGHIỆM Phương pháp Box-Behnken THỰC NGHIỆM VÀ ĐO Máy thực nghiệm: Mori Seiki SL-253 Máy đo độ nhám: Mitutoyo Surftest SV-2100 Máy chụp X-ray: Rigaku D/Max 2500 /PC Máy đo độ cứng: ISOSCAN HV2 AC Máy chụp SEM: FE-SEM S4800 PHÂN TÍCH PHƯƠNG SAI (ANOVA) XÂY DỰNG MÔ HÌNH HỒI QUY Phương pháp bề mặt chỉ tiêu (RSM) TỐI ƯU HÓA Sử dụng giải thuật Dơi KIỂM CHỨNG CÁC YẾU TỐ Thông số đầu vào: tốc độ cắt, bước tiến, chiều sâu cắt Chỉ tiêu đầu ra: Độ nhám bề mặt, độ cứng tế vi, ứng suất dư Vật liệu phôi: SUS304 Dụng cụ cắt: Sandvik DCMT 11 T3 04 - MF 2220 Hình 3.2. Sơ đồ thực nghiệm 62 3.2.2. Xác định miền của các thông số công nghệ thực nghiệm khi tiện CNC thép SUS304 Trên cơ sở các nghiên cứu trong và ngoài nước cho thấy các thông số công nghệ có ảnh hưởng rất lớn đến chất lượng bề mặt chi tiết sau khi tiện. Trong điều kiện sử dụng dung dịch làm mát, thí nghiệm cho từng mẫu sử dụng mảnh chip dao mới, do vậy ảnh hưởng của các thông số công nghệ đến mòn dụng cụ không xem xét đến [96]. Ngoài ra, các nghiên cứu trước đây cũng chỉ ra, khi tiện với vận tốc cắt ở mức thấp hoặc trung bình thường xuất hiện phoi bám và lẹo dao ảnh hưởng nhiều đến độ nhám bề mặt, chiều sâu cắt ảnh hưởng không đáng kể. Do vậy để đạt được nhám bề mặt tốt nhất nên duy trì vận tốc cắt cao và lượng tiến dao thấp [16], [30], [56], [58], [81]. Với các căn cứ như trên kết hợp với thực nghiệm khảo sát và cùng với độ cứng vững của máy, dụng cụ cắt, đồ gá, vật liệu gia công là thép SUS304, bộ thông số đầu vào được lựa chọn để tiến hành thực nghiệm theo khuyến nghị của nhà sản xuất mảnh hợp kim dụng cụ cắt hãng Sandvik có miền giới hạn theo bảng 3.1 như sau: Bảng 3.1. Các thông số của chế độ cắt Yếu tố Đơn vị Mức 1 2 3 Vận tốc cắt ( )V (m/phút) 230 260 290 Lượng tiến dao ( )f mm/vòng) 0,08 0,14 0,2 Chiều sâu cắt ( )t (mm) 0,1 0,25 0,5 Bộ thông số công nghệ ( , , )V f t được chia thành 3 mức và 3 cấp độ như bảng 3.1, trên cơ sở sử dụng phương pháp thiết kế thực nghiệm Box-Behnken (BBD) với 15 thí nghiệm như trong bảng 3.2 63 Bảng 3.2. Quy hoạch thực nghiệm Thứ tự thực nghiệm Chế độ cắt khi thực nghiệm Các chỉ tiêu đầu ra V (m/phút) f (mm/vòng) t (mm) aR (m) 0,025HV (MPa) 1 290 0,2 0,25 2 260 0,14 0,25 3 260 0,14 0,25 4 230 0,2 0,5 5 230 0,14 0,1 6 260 0,08 0,5 7 260 0,2 0,1 8 260 0,14 0,25 9 260 0,08 0,1 10 230 0,2 0,25 11 290 0,14 0,1 12 290 0,08 0,25 13 230 0,14 0,5 14 230 0,08 0,25 15 290 0,14 0,5 Với mục tiêu nâng cao chất lượng bề mặt, đảm bảo năng suất gia công, luận án đã lựa chọn các chỉ tiêu đầu ra khi thực nghiệm gia công thép SUS304 gồm các thông số như sau: 64 - Độ nhám bề mặt: aR (μm) - Độ cứng tế vi bề mặt: 0,025HV - Ứng suất dư bề mặt: (MPa) 3.3. Điều kiện thực nghiệm ảnh hưởng của các thông số công nghệ đến các chỉ tiêu đầu ra khi tiện CNC thép SUS304 3.3.1. Thiết bị thực nghiệm Thực nghiệm được tiến hành trên máy tiện CNC Mori Seiki SL-253 xuất xứ Nhật Bản tại trường Đại học Công nghiệp Hà Nội như hình 3.3, với các đặc tính kỹ thuật như sau: - Hệ điều khiển: FANUC - Công suất danh định của máy: 28 kVA - Công suất động cơ chạy dao: 4,5 kVA - Tốc độ của trục chính: 10 ÷ 4.000vòng/phút 3.3.2. Phôi thực nghiệ

File đính kèm:

luan_an_nghien_cuu_xac_dinh_che_do_cat_toi_uu_theo_ham_muc_t.pdf

luan_an_nghien_cuu_xac_dinh_che_do_cat_toi_uu_theo_ham_muc_t.pdf Thong tin luan an_EN.doc

Thong tin luan an_EN.doc Thong tin luan an_EN.pdf

Thong tin luan an_EN.pdf Thong tin luan an_VN.doc

Thong tin luan an_VN.doc Thong tin luan an_VN.pdf

Thong tin luan an_VN.pdf Tom tat luan an_EN.pdf

Tom tat luan an_EN.pdf Tom tat luan an_VN.pdf

Tom tat luan an_VN.pdf