Tóm tắt Luận án Nghiên cứu vi động cơ kiểu tĩnh điện dựa trên công nghệ vi cơ điện tử

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Tóm tắt Luận án Nghiên cứu vi động cơ kiểu tĩnh điện dựa trên công nghệ vi cơ điện tử", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Tóm tắt Luận án Nghiên cứu vi động cơ kiểu tĩnh điện dựa trên công nghệ vi cơ điện tử

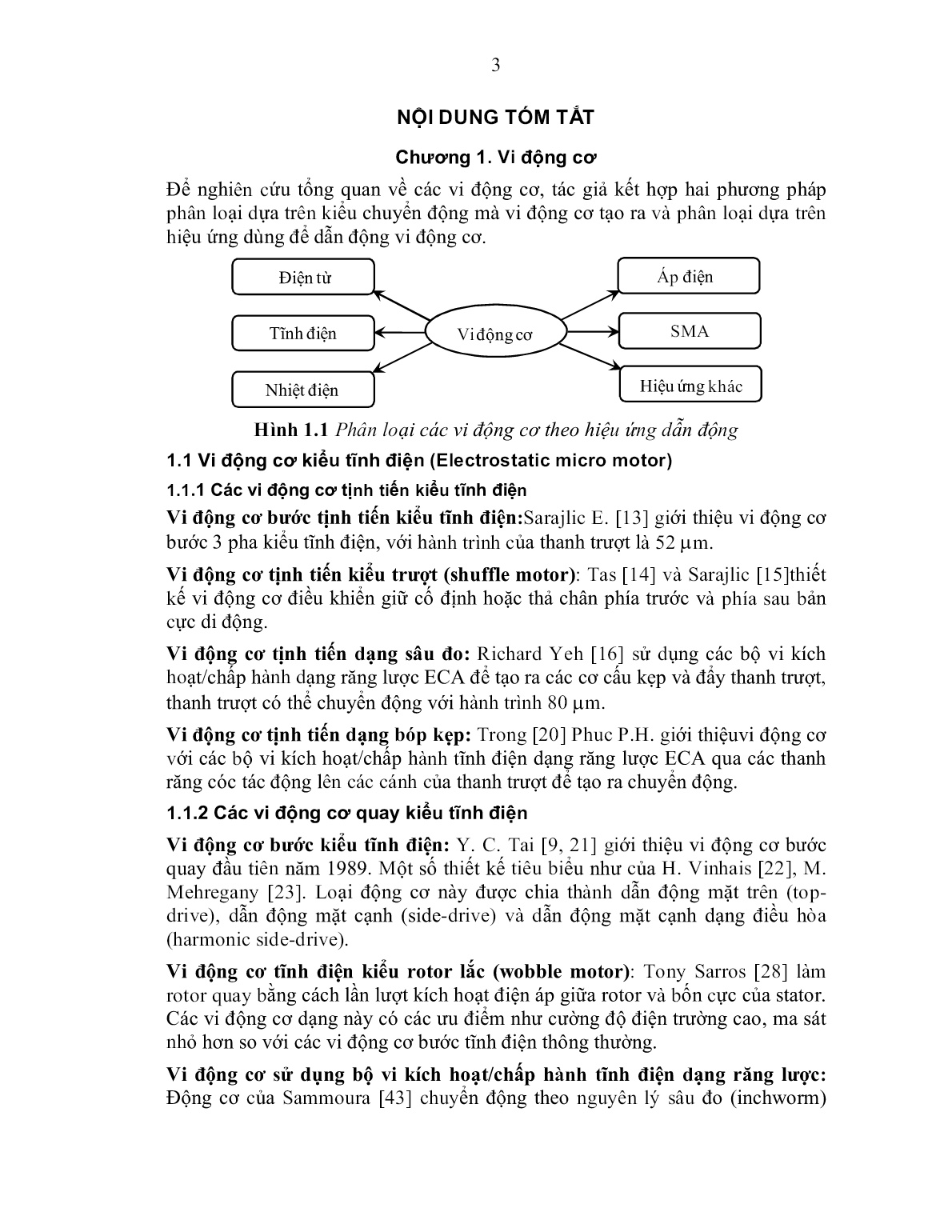

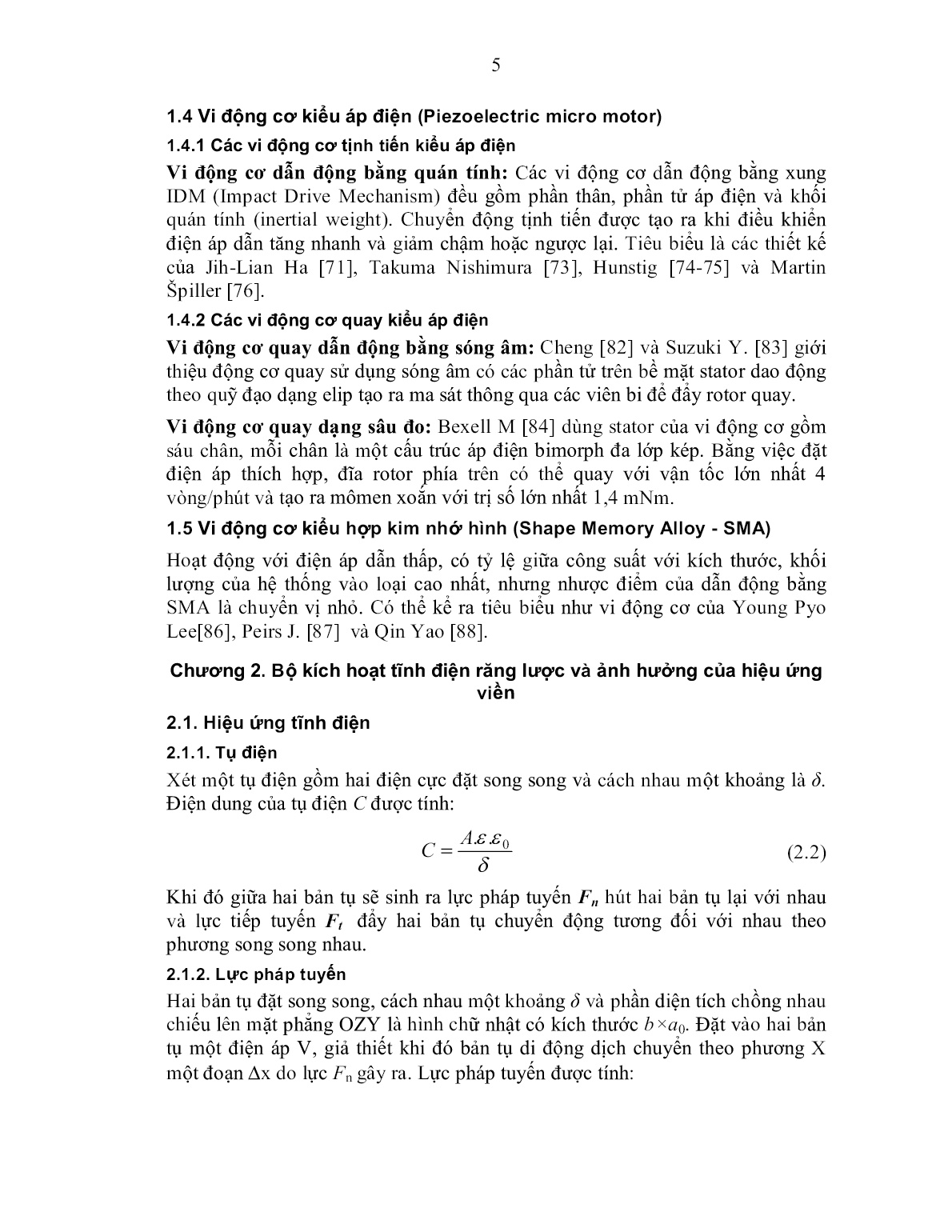

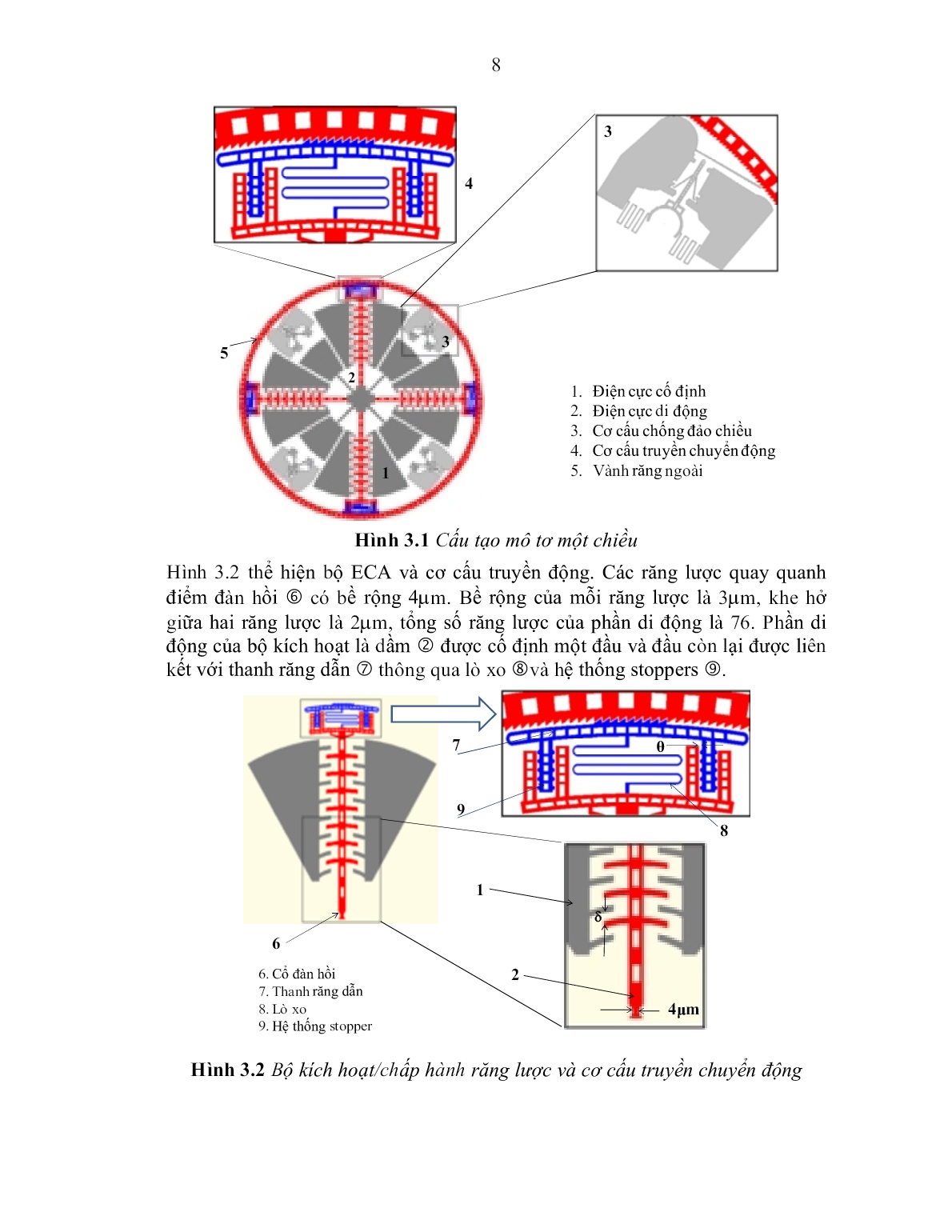

m) đều gồm phần thân, phần tử áp điện và khối quán tính (inertial weight). Chuyển động tịnh tiến được tạo ra khi điều khiển điện áp dẫn tăng nhanh và giảm chậm hoặc ngược lại. Tiêu biểu là các thiết kế của Jih-Lian Ha [71], Takuma Nishimura [73], Hunstig [74-75] và Martin Špiller [76]. 1.4.2 Các vi động cơ quay kiểu áp điện Vi động cơ quay dẫn động bằng sóng âm: Cheng [82] và Suzuki Y. [83] giới thiệu động cơ quay sử dụng sóng âm có các phần tử trên bề mặt stator dao động theo quỹ đạo dạng elip tạo ra ma sát thông qua các viên bi để đẩy rotor quay. Vi động cơ quay dạng sâu đo: Bexell M [84] dùng stator của vi động cơ gồm sáu chân, mỗi chân là một cấu trúc áp điện bimorph đa lớp kép. Bằng việc đặt điện áp thích hợp, đĩa rotor phía trên có thể quay với vận tốc lớn nhất 4 vòng/phút và tạo ra mômen xoắn với trị số lớn nhất 1,4 mNm. 1.5 Vi động cơ kiểu hợp kim nhớ hình (Shape Memory Alloy - SMA) Hoạt động với điện áp dẫn thấp, có tỷ lệ giữa công suất với kích thước, khối lượng của hệ thống vào loại cao nhất, nhưng nhược điểm của dẫn động bằng SMA là chuyển vị nhỏ. Có thể kể ra tiêu biểu như vi động cơ của Young Pyo Lee[86], Peirs J. [87] và Qin Yao [88]. Chương 2. Bộ kích hoạt tĩnh điện răng lược và ảnh hưởng của hiệu ứng viền 2.1. Hiệu ứng tĩnh điện 2.1.1. Tụ điện Xét một tụ điện gồm hai điện cực đặt song song và cách nhau một khoảng là δ. Điện dung của tụ điện C được tính: 0. .AC (2.2) Khi đó giữa hai bản tụ sẽ sinh ra lực pháp tuyến Fn hút hai bản tụ lại với nhau và lực tiếp tuyến Ft đẩy hai bản tụ chuyển động tương đối với nhau theo phương song song nhau. 2.1.2. Lực pháp tuyến Hai bản tụ đặt song song, cách nhau một khoảng δ và phần diện tích chồng nhau chiếu lên mặt phẳng OZY là hình chữ nhật có kích thước b×a0. Đặt vào hai bản tụ một điện áp V, giả thiết khi đó bản tụ di động dịch chuyển theo phương X một đoạn x do lực Fn gây ra. Lực pháp tuyến được tính: 6 20 0 2 . . . .1 2n b a V x F (2.11) Lực pháp tuyến Fn hút bản tụ di động về phía bản tụ cố định. 2.1.3. Lực tiếp tuyến Đặt điện áp V giữa hai bản tụ. Giả thiết lực tiếp tuyến Ft gây ra chuyển động một đoạn ∆y của bản tụ di động theo phương song song với bản tụ cố định (phương OY). Lực tiếp tuyến được tính: 20. .1 2t b VF (2.18) Lực tiếp tuyến không phụ thuộc khoảng chồng lên nhau a và tỉ lệ nghịch với khoảng hở δ và có xu hướng kéo bản tụ di động theo phương làm tăng diện tích chồng nhau. 2.2. Bộ kích hoạt/chấp hành răng lược Trong hình 2.5, ta thay thế dầm đàn hồi bởi lò xo có độ cứng k. Khi đặt điện áp V vào bộ kích hoạt thì lực tiếp tuyến Ft tạo ra hút răng lược di động sang phía phải, nhờ lực đàn hồi giữ cần bằng bản tụ di động. Độ dịch chuyển của phần di động theo phương y là: 20. . . . . n by V k (2.21) Trong đó : n là số lượng răng lược di động, k là độ cứng dầm đàn hồi theo phương chuyển động Oy. 2.3. Hiệu ứng viền Phân bố điện trường giữa hai bản tụ cho thấy càng gần trung tâm tụ điện thì đường điện trường càng tuyến tính, phần ngoài cạnh tụ điện (edge) đường điện từ dạng đường cong. Hiện tượng này gọi là hiệu ứng viền (“fringe effect” hay “edge effect”). Với bề rộng của bản tụ là b, chiều dài a và khoảng cách giữa hai bản tụ là δ, điện dung hai bản tụ khi không kể đến hiệu ứng viền: 0. . . tb a bC (2.27) Điện dung của tụ điện khi kể đến hiệu ứng viền là: Hình 2.5 Bộ kích hoạt/chấp hành răng lược Ftk Phần cố định Phần di động x y O z 7 0 0 01 ln 1 ln 1 1 ln 1 ln 1e ab b aa a b b C (2.30) Chuyển vị tính toán, mô phỏng và đo đạc của bộ kích hoạt/chấp hành răng lược được thể hiện trên hình 2.17. Đường cong lý thuyết chuyển vị khi xét hiệu ứng viền gần đường chuyển vị đo đạc hơn so với trường hợp không xét hiệu ứng viền thể hiện trên hình 2.17a. Hình 2.17b chỉ ra sai số giữa chuyển vị lý thuyết và đo đạc là tương đối nhỏ (lớn nhất là 11%) khi kể đến hiệu ứng viền. Sai số này tăng lên nhiều khi bỏ qua hiệu ứng viền (lớn nhất là 27,5%). Vì thế chuyển vị của bộ kích hoạt/chấp hành răng lược chịu ảnh hưởng lớn của hiệu ứng viền và cần lưu ý đến hiệu ứng này trong quá trình tính toán và thiết kế các kết cấu dẫn động bằng hiệu ứng tĩnh điện. Chương 3. Thiết kế các vi động cơ quay 3.1. Vi động cơ kiểu 1 3.1.1 Cấu tạo và nguyên lý hoạt động Hình 3.1 chỉ ra cấu tạo của vi động cơ quay (MRM) gồm có bốn bộ kích hoạt tĩnh điện răng lược liên kết với các cơ cấu truyền động, vành răng cóc và bốn cơ cấu chống đảo. Khi đặt một điện áp giữa hai điện cực cố định và điện cực di động của bộ kích hoạt tĩnh điện dạng răng lược, do lực tĩnh điện tiếp tuyến, phần di động (gồm có dầm và các răng lược di động) quay phải quanh điểm đàn hồi . Thông qua cơ cấu truyền , chuyển động quay của bộ kích hoạt được truyền ra vành răng và quay theo chiều kim đồng hồ. Khi điện áp giảm tới 0, các dầm cùng với răng lược và cơ cấu truyền động hồi vị về vị trí ban đầu nhờ lực đàn hồi. Nhờ cơ cấu chống đảo , vành răng không xoay theo chiều ngược lại. Vận tốc góc của vành răng phụ thuộc vào tần số của điện áp đặt vào các điện cực. Để đảm bảo vành răng có thể quay được, chuyển vị trong mỗi bước di chuyển của thanh răng cóc dẫn phải lớn hơn một bước răng cóc. Hình 2.17 Đánh giá chuyển vị của bộ kích hoạt/chấp hành răng lược a) Chuyển vị của bộ ECA b) Sai số lý thuyết và đo đạc Điện áp (V) S ai s ố (% ) Điện áp (V) bỏ qua h/ứ viền có h/ứ viền mô phỏng đo đạc Ch uy ển v ị ( μm ) bỏ qua h/ứ viền có h/ứ viền 8 Hình 3.1 Cấu tạo mô tơ một chiều Hình 3.2 thể hiện bộ ECA và cơ cấu truyền động. Các răng lược quay quanh điểm đàn hồi có bề rộng 4m. Bề rộng của mỗi răng lược là 3m, khe hở giữa hai răng lược là 2m, tổng số răng lược của phần di động là 76. Phần di động của bộ kích hoạt là dầm được cố định một đầu và đầu còn lại được liên kết với thanh răng dẫn thông qua lò xo và hệ thống stoppers . Hình 3.2 Bộ kích hoạt/chấp hành răng lược và cơ cấu truyền chuyển động 4 1 2 3 5 1. Điện cực cố định 2. Điện cực di động 3. Cơ cấu chống đảo chiều 4. Cơ cấu truyền chuyển động 5. Vành răng ngoài 3 6 7 8 9 1 θ 6. Cổ đàn hồi 7. Thanh răng dẫn 8. Lò xo 9. Hệ thống stopper 4μm 2 4μm 9 Ở kỳ hồi vị, khi điện áp dẫn giảm về 0, thanh răng cóc dẫn hồi vị về vị trí ban đầu, lò xo bị nén, các răng của thanh răng cóc dẫn trượt trên các răng cóc của vành răng ngoài. Bốn cơ cấu chống đảo được sử dụng để đảm bảo vành răng ngoài không thể quay theo chiều ngược lại. 3.1.2 Phân tích lực và mô phỏng a. Kỳ dẫn động (Khi thanh răng cóc dẫn động vành răng ngoài) Hình 3.5 Phân tích lực trong kỳ dẫn động Các lực trên răng cóc dẫn và răng cóc của vành răng ngoài được phân tích trong nửa chu kỳ dẫn (hình 3.5). Trong đó, Fes là lực tĩnh điện sinh ra từ các bản tụ răng lược, Fel là lực đàn hồi cổ đàn hồi, Ff2 là lực ma sát giữa thanh răng cóc dẫn và lớp nền, Ff3 là lực ma sát của vành răng ngoài và lớp nền, Fa là lực đàn hồi của lẫy chống đảo, Ff4 là lực ma sát giữa chân hãm và các răng cóc. Khi không kể đến hiệu ứng viền 3 2 4 min 0 . ( . ) 4 . . . f p f f F k i p F F V n b (3. 13) Từ (3.13), nếu số bước răng cóc i = 1 thì điện áp nhỏ nhất Vmin = 57,26 (V) và nếu i = 2 thì Vmin = 76,45 (V). Khi kể đến hiệu ứng viền 3 2 4 min 1 ( . ) 4 f p f f n e j j j F k i p F F V C y y (3. 15) Từ (3.15), khi tính tới ảnh hưởng của hiệu ứng viền, nếu i = 1 thì điện áp nhỏ nhất Vmin = 53,26 (V) và nếu i = 2 thì Vmin = 71,48(V). b. Kỳ hồi vị (Thanh răng dẫn trượt trên vành răng ngoài về vị trí ban đầu) 10 Hình 3.7 Sơ đồ phân tích lực trong kỳ hồi vị Dưới tác dụng của lực đàn hồi của dầm, thanh răng cóc dẫn hồi vị về vị trí ban đầu và trượt trên vành răng ngoài (hình 3.2). Fs là lực đàn hồi lớn nhất của lò xo được tính: Fs = ks.h (3.18) Với ks là độ cứng của lò xo theo phương y, h là chiều cao răng cóc. Lực Q theo phương y nén lò xo và làm cho hai răng cóc trượt trên nhau được tính: '1 2 2 1.cos ( ).sin .cos ( ).sin 2 2n el f el f Q F F F F F (3.19) Với α = 30° là góc nghiêng của răng cóc (hình 3.7). Điều kiện để thanh răng cóc dẫn có thể hồi vị về vị trí ban đầu là: sFQ (3.20) Kết hợp các phương trình (3.19) và (3.20) ta được: 2 1 .( . ) .sin 2 . 14.22 ( ) 2 p f s k i p F k h N (3.21) Chỉ có giá trị i = 2 thỏa mãn điều kiện (3.21), điều này nghĩa là mỗi bước dẫn của cơ cấu kích hoạt đẩy vành răng được 2 bước răng. Vậy, để đảm bảo vành răng có thể quay được, từ (3.13) và (3.15) có giá trị điện áp dẫn nhỏ nhất Vmin = 76,45 (V) khi không xét đến hiệu ứng viền và Vmin = 71,48 (V) khi xét đến hiệu ứng viền. Để đảm bảo khả năng chế tạo trong thực tế luôn tồn tại khe hở giữa thanh răng cóc dẫn và vành răng cóc bên ngoài (θ 2 µm để thực hiện được quá trình ăn mòn ion hoạt hóa sâu DRIE trong gia công MEMS) dẫn tới việc ăn khớp “hở”. Điều đó có thể dẫn tới hiện tượng trượt khi động cơ làm việc. O y xChiều hồi vị F’el – Ff2Fel - Ff2 Fn1 Q Fs Ff1 α p=10m α h= 6 m Ff2 11 3.2. Vi động cơ kiểu 2 3.2.1. Cấu tạo và nguyên lý hoạt động Hình 3.8 Cấu tạo vi động cơ kiểu 2 Về cơ bản cấu tạo của vi động cơ quay một chiều kiểu 2 tương tự như động cơ kiểu 1, tuy nhiên phần cơ cấu dẫn động được thiết kế thêm cơ cấu lẫy cài-lò xo. Từ vị trí ban đầu sau khi chế tạo phần thanh răng cóc dẫn sẽ được đẩy lên bởi đầu kim có đường kính đủ nhỏ (cỡ 50 μm) sang vị trí hoạt động. Hình 3.9 Cơ cấu truyền động (vị trí làm việc) Hai lẫy được đẩy lên vào hai gờ và cố định vị trí đó trong suốt quá trình làm việc. Cơ cấu này có tác dụng làm cho thanh răng cóc dẫn luôn tỳ lên vành răng cóc nhờ lò xo luôn bị nén, nhờ đó triệt tiêu khe hở dẫn động. Để đảm bảo vành răng có thể quay được, chuyển vị trong mỗi bước di chuyển của thanh răng cóc dẫn phải lớn hơn một bước răng cóc. 1 1 1 12 5 3 4 V Dầm ECA 6 7 9 12 3.2.2 Phân tích lực và mô phỏng a. Kỳ dẫn động (Khi thanh răng cóc dẫn động vành răng ngoài) Hình 3.12 Phân tích lực trong kỳ dẫn động Điều kiện của lực dẫn Fd: dkFF F FFF pelf f fesd .4 4 3 2 (3.23) Khi không kể đến hiệu ứng viền 3 0 2 4 min 0 ( ) 4 . . . f p f f F g k ip F F V n b (3.25) Từ (3.25), nếu i = 1 thì Vmin = 52,50 (V) và nếu i = 2 thì Vmin = 72,95 (V). Khi kể đến hiệu ứng viền 3 2 4 min 1 ( ) 4 f p f f n e j j j F k ip F F V C y y (3.27) Từ (3.27) khi tính tới ảnh hưởng của hiệu ứng viền, nếu i = 1 thì Vmin = 48,90V và nếu i = 2 thì Vmin = 68,26V. b. Kỳ hồi vị (Thanh răng dẫn trượt trên vành răng ngoài về vị trí ban đầu) Fes Ff3/4 Răng cóc thanh răng dẫn Răng cóc vành răng ngoài Hướng di chuyểnFel Ff2 Ff4 Fa Đỉnh chân hãm 13 Hình 3.13 Phân tích lực trong kỳ hồi vị Lực Q theo phương y nén lò xo và làm cho hai răng cóc trượt trên nhau: ' 1 2 2 1.cos ( ) sin cos ( ) sin 2 2n el f el f Q F F F F F (3.31) Với α = 30° là góc nghiêng của răng cóc (hình 3.13) Để thanh răng cóc dẫn có thể hồi vị về vị trí ban đầu: sFQ (3.32) Kết hợp các phương trình (3.10) và (3.11) ta thu được: 2 1 ( ) .sin2 . 14,3 2 p f s k ip F k h (μN) (3.33) Chỉ có giá trị i = 2 thỏa mãn điều kiện (3.33). Vậy, để đảm bảo vành răng có thể quay được, giá trị điện áp dẫn nhỏ nhất khi không kể đến hiệu ứng viền Vmin = 72,95 (V) và khi kể tới hiệu ứng viền thì Vmin = 68,26 (V). Chiều hồi vị F’el – Ff2Fel - Ff2 Fn1 Q Fs Ff1 α p=10m α h= 6 m Ff2 14 3.3 Vi động cơ kiểu 3 3.3.1 Cấu tạo và nguyên lý hoạt động Hình 3.15 Cấu tạo vi động cơ kiểu 3 Cấu tạo của vi động cơ quay kiểu 3 được thể hình 3.15. Điểm chính trong thiết kế này là thay đổi trong cơ cấu truyền chuyển động. Thanh răng cóc dẫn luôn nối trực tiếp với bộ kích hoạt/chấp hành răng lược thông qua dầm có cổ đàn hồi. Điều này làm giảm độ trễ trong quá trình truyền động từ bộ kích hoạt/chấp hành đến vành răng ngoài. Hình 3.18 mô tả quá trình hoạt động của vi động cơ. V#0 V=0 Hình 3.18 Hoạt động của ECA và cơ cấu truyền chuyển động 5 6 1 1 1 12 3 4 V 15 3.3.2 Phân tích lực và mô phỏng a. Kỳ dẫn động: Điều kiện để thanh răng cóc dẫn làm quay được vành răng ngoài là: 3 2 4 .4 f d es f f el p F F F F F F k d (3.34) Khi không kể đến hiệu ứng viền: 3 2 4 min 0 4 . . . f p f f F k ip F F V n b (3.36) Với i = 1, 2, 3 từ (3.36) điện áp dẫn tối thiểu Vmin lần lượt là 61,95 (V); 86,52 (V); 105,52(V). Khi kể đến hiệu ứng viền 3 2 4 min 1 4 f p f f n e j j j F k ip F F V C y y (3.38) Từ (3.38) khi tính tới ảnh hưởng của hiệu ứng viền, điện áp dẫn tối thiểu Vmin lần lượt là 57,71 (V); 80,96 (V); 98,73(V). b. Kỳ hồi vị : Trong chu kỳ hồi vị khi điện áp dẫn giảm về 0, thanh răng dẫn trượt trên răng cóc của vành răng ngoài về vị trí ban đầu. Điều kiện để thanh răng dẫn có thể hồi vị là lực Q (theo phương y) lớn hơn tổng của lực đàn hồi lò xo Fs1 và lực đàn hồi tại cổ đàn hồi thanh răng dẫn Fs2: Hình 3.19 Các lực trong quá trình dẫn FesFel Ff2 Ff3/4 Răngcóc của thanh răngdẫn Răngcóc của vành răng ngoài Hướng di chuyển 16 Hình 3.20 Phân tích lực trong kỳ hồi vị 1 2s sQ F F (3.39) Lần lượt tính lực Q từ phản lực đàn hồi của dầm ECA, tính lực đàn hồi của lò xo Fs1, lực đàn hồi của thanh răng Fs2 đề kiểm tra điều kiện (3.39) sẽ thu được Fs1 = 21,2 µm, Fs2 = 9,52 µm và: Bảng 3.1. Liên hệ giữa lực Q với số bước răng cóc trong một lần dẫn động Số bước răng đi được i 1 2 3 Lực Q (µN) 15,94 31,88 47,83 Có thể thấy lực Q lớn hơn tổng của lực đàn hồi lò xo Fs1 và lực đàn hồi lò xo thanh răng dẫn Fs2 chỉ khi số bước răng di chuyển trong chu kỳ i = 2 hoặc i = 3. Từ đó có thể kết luận rằng điện áp dẫn tối thiểu là Vmin= 86,52 (V) nếu i=2 và nếu i = 3 thì Vmin = 105,52 (V). Khi xét hiệu ứng viền thì điện áp này lần lượt là 80,96 (V) và 98,73(V). Bảng 3.2 So sánh điện áp dẫn nhỏ nhất Vmin (V) giữa các loại vi động cơ Hiệu ứng viền Loại động cơ Bỏ qua Kể đến i = 1 i = 2 i = 1 i = 2 Loại 1 57,26 76,45 53,26 71,48 Loại 2 52,50 72,95 48,90 68,26 Loại 3 61,95 86,52 57,71 80,96 O y x F’el - Ff2 Fn1Q FS1 –FS2 Ff1 α p =7 m α h =4 m Fel – Ff2 Chiều hồi vị 17 CHƯƠNG 4. CHẾ TẠO VÀ ĐO ĐẠC THỬ NGHIỆM 4.1 Giới thiệu Trong chương 4, tác giả trình bày qui trình thiết kế các loại vi động cơ trên phần mềm L-Edit và quá trình chế tạo động cơ sử dụng công nghệ quang khắc (photo lithography), ăn mòn ion hoạt hóa sâu (Deep Reactive Ion Etching – DRIE), ăn mòn bằng hơi axit HF (Hydrofluoric acid). Công nghệ được sử dụng trong chế tạo các vi động cơ là công nghệ gia công vi cơ khối sử dụng chỉ một mặt nạ (mask). Các kết quả chế tạo, đo đạc và các đánh giá cũng được trình bày. 4.2 Thiết kế mặt nạ để chế tạo các vi mô tơ Chiều dày tối đa Trong quá trình chế tạo vi động cơ, để giảm thời gian ăn mòn bằng hơi axit HF cũng như giảm khối lượng khi hoạt động, các phần di động (như các bộ kích hoạt/chấp hành răng lược, dầm, khung di động) đều được thiết kế dạng lưới với bề rộng của các nan không quá 8 µm. Khe hở tối thiểu Khi thiết kế mặt nạ phải luôn đảm bảo nguyên tắc khe hở nhỏ nhất giữa các bề mặt gần nhau là 2 µm, là khe hở tối thiểu để đảm bảo khí có thể ăn mòn tạo ra khe hở giữa các phần khác nhau trong quá trình ăn mòn ion hoạt hóa sâu. 4.3 Thiết lập quy trình gia công Trên hình 4.7 là lưu đồ tóm tắt các bước chính của quy trình gia công các vi động cơ. Có thể chia quy trình thành 5 bước chính gồm chuẩn bị, quang khắc, ăn mòn DRIE, cắt chíp và ăn mòn bằng hơi HF. 4.4 Xử lý, đánh giá kết quả 4.4.1 Kết quả thu được Các chip sau khi được chế tạo sẽ được chụp ảnh và khảo sát bằng kính hiển vi điện tử quét - SEM (Scanning Electron Microscope). Trong các hình từ 4.17 đến 4.19 là kết quả ảnh chụp các chip vi động cơ một chiều kiểu 1, kiểu 2 và kiểu 3. Kết quả khảo sát cho thấy các cấu trúc linh kiện không bị dính (do chưa ăn mòn hết) hoặc bị gãy. Lớp cảm quang bảo vệ cấu trúc cũng như lớp SiO2 đệm dưới các chi tiết có thể chuyển động đã được loại bỏ hoàn toàn. Hình 4.21 là hình ảnh chụp từ video hoạt động của động cơ (video-captured image) kiểu 1. 18 Hình 4.7 Tóm tắt quy trình chế tạo các vi động cơ Lớp Si dày 30µm Lớp SiO2 4µm Đế Si nền Chuẩn bị Lớp cảm quang Đế Si Tấm kính Tia UV bị giữ lại Tia UV xuyên qua pattern Quang khắc Ăn mòn khô D-RIE Mặt nạ cảm quangLớp SiO2 Lớp Si Đế Si V Phần cố định Ăn mòn bằng hơi HF Phần di độngĐế Si Cắt chip ① ② ③ ④ ⑤ Chip được cắt từ phiến Phiến SOI 19 Hình 4.17 Vi động cơ quay kiểu 1 Hình 4.18 Vi động cơ quay kiểu 2 Hình 4.19 Vi động cơ quay kiểu 3 Hình 4.21 Hình chụp từ video hoạt động của vi động cơ kiểu 1 4.5.3 Xử lý các dữ liệu đo đạc của vi động cơ a. Tính vận tốc góc lý thuyết của vi động cơ 20 Theo lý thuyết, thời gian để vành rotor của vi động cơ quay một vòng được là: 740 37 60. . 60. . 3. . zt i f i f i f (phút) (4.7) Với z = 740 là số răng cóc của vành răng, f tần số của dòng điện dẫn và các số nguyên i = 1, 2, phụ thuộc vào thanh răng cóc dẫn (điện áp càng lớn thì chuyển vị bước càng lớn). Trong trường hợp đang xét có i=2, do đó vận tốc góc của động cơ là: 1 3. . 6 ( / ) 37 37 i f fn v ph t (4.8) b. Đánh giá đặc tính Từ đồ thị 4.25 có thể thấy nhờ các thay đổi trong cơ cấu truyền chuyển động với mục tiêu đảm bảo trạng thái tiếp xúc giữa thanh răng cóc dẫn và vành rotor bên ngoài, vi động cơ kiểu 2 hoạt động tốt hơn so với vi động cơ kiểu 1. Kết quả đo đạc chỉ bắt đầu lệch với kết quả tính toán khi tần số dòng điện dẫn vượt quá 40 Hz. Cũng có thể thấy, tuy có cải thiện trong kết cấu, nhưng vẫn tồn tại khe hở 2 µm mỗi bên giữa cấu trúc liên kết với dầm chính của bộ ECA và cấu trúc liên kết với thanh răng cóc dẫn trong cơ cấu truyền chuyển động của động cơ kiểu 2, do đó chuyển động của bộ kích hoạt/chấp hành răng lược không được truyền trực tiếp để dẫn động vành răng bên ngoài. Điều này góp phần gây nên hiện tượng trượt giữa các răng ở các tần số dẫn lớn. Phương án vi động cơ kiểu 3 với thanh răng cóc dẫn liên kết trực tiếp với dầm chính của bộ kích hoạt/chấp hành được thiết kế nhằm khắc phục nhược điểm đó. Hình 4.25 Vận tốc góc động cơ kiểu 1 và 2 với vận tốc góc lý thuyết (Vpp = 80V) 0 1 2 3 4 5 6 7 8 9 0 5 10 15 20 25 30 35 40 45 50 V ận tố c gó c (v /p h) Tần số (Hz) Vận tốc góc lý thuyết Vận tốc góc mô tơ kiểu 1 Vận tốc góc mô tơ kiểu 2 21 KẾT LUẬN VÀ KIẾN NGHỊ KẾT LUẬN Luận án bao gồm bốn chương, tập trung lần lượt vào các nội dung về các vi động cơ, lý thuyết tĩnh điện, tính toán thiết kế bốn loại vi động cơ quay hoạt động dựa trên các bộ kích hoạt/chấp hành kiểu tĩnh điện răng lược và thiết lập quy trình chế tạo, đo đạc, đánh giá các vi động cơ. Trong luận án, các vi động cơ được được hệ thống hóa dựa trên hoặc dạng chuyển động đầu ra (động cơ quay hoặc động cơ tịnh tiến), hoặc hiệu ứng được sử dụng để dẫn động (hiệu ứng tĩnh điện, điện từ, nhiệt điện, áp điện, hợp kim nhớ hình và một số loại đặc biệt khác). Qua phân tích về cấu trúc, quy trình chế tạo và ưu nhược điểm của các loại động cơ, tác giả lựa chọn đối tượng nghiên cứu là các vi động cơ quay sử dụng hiệu ứng tĩnh điện , cụ thể là các bộ kích hoạt/chấp hành tĩnh điện dạng răng lược. Công nghệ chế tạo đi kèm là công nghệ vi cơ khối, sử dụng một mặt nạ để gia công trên phiến silic kép SOI. Việc thiết kế các bộ kích hoạt/chấp hành tĩnh điện dạng răng lược được tiến hành dựa trên cơ sở lý thuyết tĩnh điện. Hiệu ứng viền (fringe effect) và ảnh hưởng của hiệu ứng viền trong bộ kích hoạt/chấp hành tĩnh điện cũng được phân tích làm rõ. Có thể thấy rằng dưới ảnh hưởng của hiệu ứng viền, lực tĩnh

File đính kèm:

tom_tat_luan_an_nghien_cuu_vi_dong_co_kieu_tinh_dien_dua_tre.pdf

tom_tat_luan_an_nghien_cuu_vi_dong_co_kieu_tinh_dien_dua_tre.pdf