Tóm tắt Luận án Nghiên cứu xây dựng hệ thống trợ giúp thiết kế quy trình công nghệ gia công chi tiết trên máy phay CNC

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Tóm tắt Luận án Nghiên cứu xây dựng hệ thống trợ giúp thiết kế quy trình công nghệ gia công chi tiết trên máy phay CNC", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Tóm tắt Luận án Nghiên cứu xây dựng hệ thống trợ giúp thiết kế quy trình công nghệ gia công chi tiết trên máy phay CNC

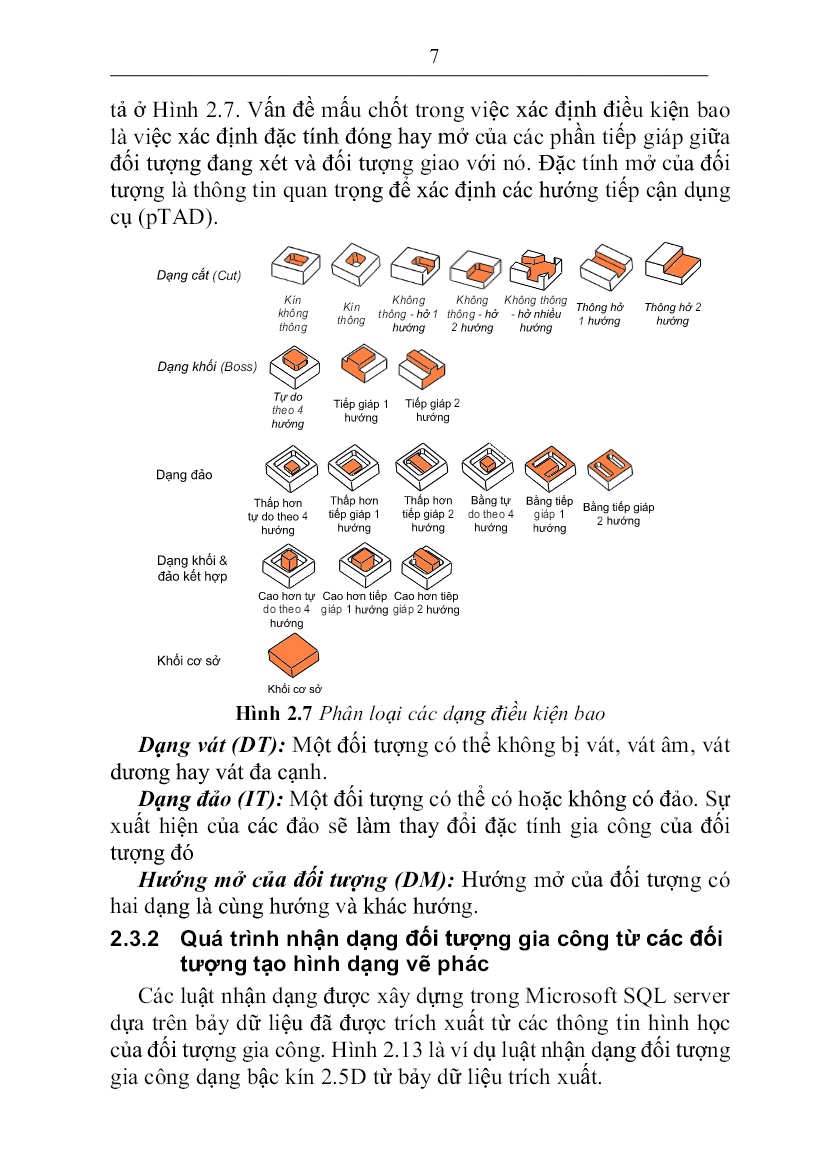

dạng đối tượng gia công từ các đối

tượng tạo hình dạng vẽ phác

Các luật nhận dạng được xây dựng trong Microsoft SQL server

dựa trên bảy dữ liệu đã được trích xuất từ các thông tin hình học

của đối tượng gia công. Hình 2.13 là ví dụ luật nhận dạng đối tượng

gia công dạng bậc kín 2.5D từ bảy dữ liệu trích xuất.

8

2. Loại vẽ phác

(hình chữ nhật)

7. Hướng mở đối tượng

(cùng hướng)

1. ExtrudeCut

(dạng cắt kéo)

5. Không vát

6. Không đảo

4. Điều kiện bao

(không thông,

hở hai hướng)

Hướng hở 1

Hướng hở 2

Bậc kín 2.5D chữ nhật

3. Hướng vẽ phác

(đường thẳng vuông góc)

Hình 2.13 Nhận dạng đối tượng gia công là bậc kín 2.5D chữ nhật

2.4 Quá trình trích xuất và nhận dạng đối tượng tạo

hình dạng thiết lập đặc tính và vị trí

2.4.1 Quá trình trích xuất đối tượng tạo hình dạng lỗ

Mỗi lỗ (HoleWzd) có một đặc trưng cho kiểu lỗ khác nhau và

25 kích thước khác nhau liên quan đến thông số hình học của lỗ.

Số lượng và đặc điểm của các kích thước khác 0 sẽ là cơ sở để nhận

dạng các đối tượng gia công.

2.4.2 Quá trình nhận dạng đối tượng tạo hình HoleWzd

2.4.3 Quá trình nhận dạng đối tượng tạo hình dạng

chuyển tiếp

2.5 Quá trình trích xuất và nhận dạng yêu cầu kỹ thuật

2.6 Quá trình nhận dạng các mối quan hệ giữa các đối

tượng tạo hình

Kết luận chương 2

Không chỉ trích xuất được các thông tin hình học mà còn cho

phép trích xuất các yêu cầu kỹ thuật và các đặc điểm giao nhau giữa

các đối tượng.

Đã mở rộng việc nhận dạng từ các đối tượng gia công dạng cắt

sang dạng khối, dạng đảo và dạng khối đảo kết hợp

Bộ luật nhận dạng được thiết lập và quản lý trong CSDL nên tạo

điều kiện thuận lợi cho việc mở rộng, hiệu chỉnh do đó tăng khả

năng tương tác và mở rộng với người sử dụng.

Phương pháp nhận dạng theo đối tượng này được tiến hành hoàn

toàn tự động tích hợp trong môi trường thiết kế 3D của SolidWorks

nên giải quyết được nút thắt cơ bản trong CAPP là dòng tích hợp

CAD/CAPP.

9

3 CHƯƠNG 3 - PHƯƠNG PHÁP LỰA CHỌN TRANG BỊ

CÔNG NGHỆ VÀ THỨ TỰ NGUYÊN CÔNG

3.1 Phương pháp lựa chọn dụng cụ cắt

3.1.1 Phương pháp phân tích thứ bậc (AHP) để lựa chọn

loại dụng cụ cắt

3.1.1.1 Phương pháp phân tích thứ bậc AHP

3.1.1.2 Phương pháp AHP với những cải tiến trong lựa chọn

loại dụng cụ cắt

Phương pháp AHP đã được phát triển ở mức cao hơn bằng cách

thêm hai tiêu chí lựa chọn đầu tiên cho phép lựa chọn được các

phương án loại dụng cụ cắt tương ứng với các dữ liệu đầu vào khác

nhau chứ không cố định với chỉ một dữ liệu đầu vào.

Lựa chọn dụng cụ cắt tối ưu

(Gia công mặt bậc)

Đặc tính hình học

(SC)

Khả năng bóc

tách phoi (MRC)

Công suất

máy yêu cầu

(PR)

Giá thành

dụng cụ cắt

(TC)

Dao phay ngón

liền khối

(SEM)

Dao phay ngón răng

chắp cạnh dài 90

(LEM)

Dao phay ngón răng

chắp thường 90

(IEM90)

Chất lượng

(Qa)

Các chi phí

khác (CR)

Dao phay đĩa

(SFM)

MỤC TIÊU

CÁC TIÊU CHÍ LỚN VÀ TIÊU CHÍ THÀNH PHẦN

CÁC

PHƯƠNG ÁN

Tỷ lệ dài/

rộng (AR)

Trung bình (M)

Thấp (Lo)

Cao (Hi)

Bề rộng (Wi)

Lớn (La)

Nhỏ (Sm)

Độ cứng

vững (SD)

Bình thường (No)

Yếu (Li)

Nặng (He)

Thô (Ro)

Bán tinh

(SF)

Tinh (Fi)

KẾT QUẢ Loại dụng cụ cắt có mức ưu tiên cao nhất

và thứ tự ưu tiên của các loại

Hình 3.2 Mô hình cấu trúc thứ bậc (Gia công mặt bậc thẳng)

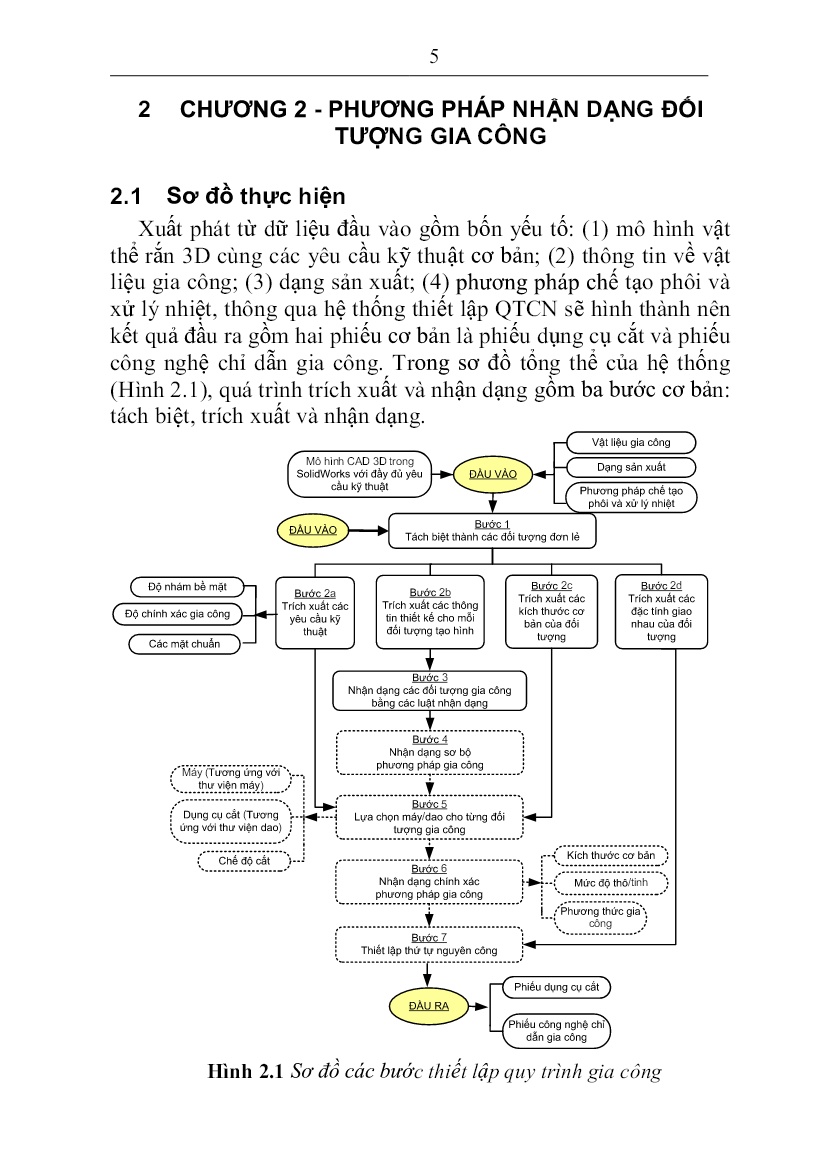

Hình 3.2 là mô hình AHP với trường hợp bậc thẳng. Trên cơ sở

đánh giá rời rạc các tiêu chí ví dụ như Hình 3.8, phương pháp AHP

sẽ tổng hợp các tiêu chí để có một đánh giá mức độ ưu tiên tổng

hợp cho phép lựa chọn một loại dụng cụ cắt tốt hơn như Hình 3.9.

10

Phương pháp AHP cũng là cơ sở để thiết lập bộ luật lựa chọn

loại dụng cụ cắt theo thứ tự ưu tiên

Hình 3.8 Mức độ ảnh hưởng của các tiêu chí chính

Hình 3.9 Mức độ ưu tiên của các phương án lựa chọn

3.1.2 Lựa chọn các kích thước dụng cụ cắt

Cơ sở để lựa chọn đường kính dụng cụ cắt trong trường hợp này

là khống chế số lượng đường chạy dao tuy nhiên cần hạn chế

trường hợp góc ôm toàn bộ dụng cụ cắt. Với trường hợp tổng quát

để gia công hốc, các thông số cần xem xét tới được thể hiện trong

Bảng 3.6. Toàn bộ các kích thước nêu trong bảng đã được trích

0

0.1

0.2

0.3

0.4

0.5

0.6

Đ ặ c t í n h

h ì n h h ọ c

C h ấ t

l ư ợ n g

K h ả n ă n g

b ó c t á c h

p h o i

C ô n g s u ấ t

c ắ t y ê u

c ầ u

G i á t h à n h

d ụ n g c ụ

c ắ t

C á c c h i

p h í k h á c

M

ứ

c

đ

ộ

ư

u

t

iê

n

Dao phay ngón liền khối

Dao phay ngón răng chắp cạnh dài

Dao phay ngón răng chắp cạnh ngắn

Dao phay đĩa

0

0.1

0.2

0.3

Dao phay ngón

liền khối

Dao phay ngón

răng chắp cạnh

dài

Dao phay ngón

răng chắp cạnh

ngắn

Dao phay đĩa

0.2809

0.2527

0.2961

0.1784

11

xuất trong quá trình nhận dạng đối tượng gia công dạng hốc 2.5D.

Số lượng trong bộ dụng cụ cắt gia công hốc tùy thuộc vào sự tương

quan và sai khác giữa các kích thước tạo hình của hốc.

Xác định DF: Đường kính của dụng cụ cắt lần cuối

𝑅𝐹𝑚𝑖𝑛 = {

= 𝑀𝑖𝑛(𝑅𝑠, 𝑅𝑏 ,

𝐷𝑠

2

,

𝐷𝑏

2

,

𝐷𝑖𝑖

2

,

𝐷𝑜𝑠

2

,

𝐷𝑠𝑖

2

)

≠ 0

(3.11)

𝐷𝐹 = 𝑘𝐹 × 𝑅𝐹𝑚𝑖𝑛 (3.12)

Xác định DR: Đường kính của dụng cụ cắt thô

𝑅𝑅𝑚𝑖𝑛 = {

= 𝑀𝑖𝑛(

𝐷𝑠𝑠

2

,

𝑀𝑠𝑖

2

,

𝐴𝑜𝑠

2

,

𝑀𝑠𝑖

2

)

≠ 0

(3.13)

𝐷𝑅 = 𝑘𝑅 × (𝑅𝑅𝑚𝑖𝑛 × 𝑎1 + 𝑅𝑅𝑚𝑖𝑛 × 𝑎2) × 𝑎0 (3.14)

𝑎𝑜 {

= 0 𝑛ế𝑢 𝑅𝐹𝑚𝑖𝑛 >

𝑅𝑅𝑚𝑖𝑛

2

= 1 𝑘ℎá𝑐

(3.15)

𝑎1 {

= 1 𝑛ế𝑢 𝑅𝐹𝑚𝑖𝑛 ≤

𝑅𝑅𝑚𝑖𝑛

2

𝑣à 𝑅𝐹𝑚𝑖𝑛 >

𝑅𝑅𝑚𝑖𝑛

8

= 0 𝑘ℎá𝑐

(3.16)

𝑎2 {

= 1 𝑛ế𝑢 𝑅𝐹𝑚𝑖𝑛 <

𝑅𝑅𝑚𝑖𝑛

8

= 0 𝑘ℎá𝑐

(3.17)

Xác định DSF: Bán kính của dụng cụ cắt trung gian

(nếu cần)

𝐷𝑆𝐹 = 𝑘𝑆𝐹 ×

𝑅𝑅𝑚𝑖𝑛

4

× 𝑎2 (3.18)

Bảng 3.6 Các loại kích thước cơ bản của hốc

STT Kí hiệu Loại kích thước

1 Rs Bán kính góc lượn nhỏ nhất theo mặt cạnh

2 Rb Bán kính góc lượn nhỏ nhất theo mặt đáy

3 Ds Khoảng vát nhỏ nhất theo mặt cạnh

4 Db Khoảng vát nhỏ nhất theo mặt đáy

5 Dos Khoảng cách nhỏ nhất giữa các mặt hở

6 Dsi

Khoảng cách nhỏ nhất giữa mặt cạnh hốc và mặt

cạnh đảo

7 Dii Khoảng cách nhỏ nhất giữa hai đảo

8 Dss Bề rộng nhỏ nhất của hốc

9 Msi

Khoảng cách lớn nhất giữa mặt hốc và mặt cạnh

đảo

10 Aos Khoảng cách trung bình giữa các mặt hở

11 Am Góc nhỏ nhất hợp giữa các mặt cạnh

12

3.1.3 Thuật toán lựa chọn dụng cụ cắt

Sơ đồ khối mô tả các bước lựa chọn dụng cụ cắt mô tả như Hình

3.11.

Dữ liệu họ dụng cụ

và cán dụng cụ

Dữ liệu mảnh cắt

Dữ liệu

vật liệu cắt

Bước 4: Tìm kiếm

họ và cán dụng cụ

tương ứng

Bước 6: Lựa chọn

mảnh cắt qua luật

i > N

Có họ dụng cụ

Dữ liệu thông số

chế độ cắt

Bước 8: Xác định thông tin

chế độ cắt

(Hiệu chỉnh nếu cần)

Xuất ra loại dụng cụ

đầu tiên trong thứ tự

ưu tiên

KẾT THÚC

Đ

Đ

S

Với mỗi đối tượng gia công

Luật lựa chọn phương

pháp gia công tương ứng

với dụng cụ cắt và đối

tượng gia công

Xác định phương pháp gia

công chính xác

Đưa ra yêu cầu

mua dụng cụ cắt

BẮT ĐẦU

Bước 1: Xác định sơ bộ

các phương pháp gia công

Bước 3: Xác định N loại dụng cụ theo

thứ tự ưu tiên bằng phương pháp AHP

i = 0

Bước 2: Xác định sơ bộ kích

thước dụng cụ cắt

Có mác dụng cụ

S

Bước 5: Lựa chọn kích thước

dụng cụ cắt (Hiệu chỉnh trong

phạm vi) và tìm mác dụng cụ

Bước 3a: Xây dựng mô

hình AHP cho lựa chọn

loại dụng cụ cắt

Bước 3b: Thiết lập bộ

luật lựa chọn thứ tự ưu

tiên các loại dụng cụ

trên cơ sở AHP

Bước 3c: Mã hóa các

dữ liệu đầu vào tùy từng

dạng gia công

Bước 3d: Duyệt qua bộ

luật lựa chọn loại

dụng cụ cắt

S

i = i+1

Có mác mảnh cắt

Có vật liệu

mảnh cắt

Đ

S

S

Đ

Đ

Bước 9: Xác định chính xác

dụng cụ cắt được chọn

Bước 7: Xác định

vật liệu mảnh cắt

Dữ liệu dụng cụ cắt

Hình 3.11 Sơ đồ khối lựa chọn dụng cụ cắt

13

Toàn bộ quá trình lựa chọn này đều được tiến hành trên CSDL

hệ thống. Khi kết thúc vòng lặp mà không dụng cụ cắt nào được

xác định thì hệ thống sẽ đưa ra yêu cầu mua dụng cụ cắt ngoài thị

trường theo những kích thước và chủng loại được ưu tiên nhất.

3.1.4 Xác định chế độ cắt

3.2 Lựa chọn máy công cụ

3.3 Phương pháp thiết lập thứ tự nguyên công

Khi có nhiều phương án lựa chọn máy, dụng cụ cắt và hướng

tiếp cận dụng cụ cũng như nhiều thứ tự nguyên công thỏa mãn điều

kiện ràng buộc thứ tự thì nhiệm vụ của bài toán này là tìm thứ tự

nguyên công trên cơ sở tối thiểu chi phí gia công (Hình 3.15)

MO1

M1, TAD1, T1

MO2

M1, TAD3, T4

MOi

M4, TAD1, T3

MOn

M1, TAD4, T3

Chi phí

C1

MO1

M2, TAD1, T2

MO2

M1, TAD1, T3

MOi

M4, TAD3, T3

MOn

M4, TAD4, T2

Chi phí

C2

MO1

M2, TAD1, T2

MOi

M4, TAD1, T2

MO2

M2, TAD1, T4

MOn

M4, TAD4, T2

Chi phí

Ci

...

...

MO1

M2, TAD1, T2

MOi

M2,TAD1, T2

MOn

M4, TAD4, T2

Chi phí

Cn

Chi phí

MIN

Bài toán

tối ưu hóa thứ

tự nguyên công

Hình 3.15 Các phương án thiết lập thứ tự nguyên công

3.3.1 Xây dựng các ma trận ràng buộc thứ tự

Nguyên tắc 1: Ràng buộc gia công (thô/bán tinh/tinh)

Nguyên tắc 2: Ràng buộc chuẩn gốc (mặt chuẩn/gốc ưu tiên gia

công trước)

Nguyên tắc 3: Ràng buộc công nghệ (thuận lợi cho hướng tiếp

cận dụng cụ)

Nguyên tắc 4: Ràng buộc gá đặt (thuận lợi cho việc gá đặt)

Nguyên tắc 5: Ràng buộc giao nhau tùy vào đặc điểm giao nhau

của đối tượng

3.3.2 Tính toán chi phí gia công

Chi phí gia công gồm chi phí sử dụng và khấu hao trang bị công

nghệ (máy, dụng cụ, đồ gá), chi phí luân chuyển giữa các trang bị

và các phụ phí khác

𝐶𝑖𝑗 = 𝑀𝐶𝐶 × 𝑚𝑖𝑗 + 𝑆𝐶𝐶 × 𝑠𝑖𝑗 + 𝑇𝐶𝐶 × 𝑡𝑖𝑗 + 𝑀𝐶𝑗 + 𝑇𝐶𝑗 + 𝑆𝐶𝑗 + 𝑇𝑃𝑖𝑗 (3.24)

14

3.3.3 Thiết lập thứ tự gia công trong trường hợp lựa

chọn thiết bị cố định

3.3.3.1 Thuật toán thiết lập

N> NumMO

i = i+1

Bước 5: Tính toán

tổng chi phí gia công

KẾT THÚC

Đ

S

Bước 6: So sánh chi phí

gia công và đưa ra thứ tự

NC có chi phí gia công

nhỏ nhất

Bước 1: Sắp xếp các phương án khả thi của

bước/NC đầu tiên theo thứ tự ưu tiên

MODauTien

i = 0

i > NI

S

NI = số vòng lặp

NumMO = tổng số bước/NC

N = số bước/NC trong danh sách

i = chỉ số của danh sách các phương án thứ tự

NC DSThuTuA

Bước 2: Lưu mỗi bước/NC MODauTien vào

một danh sách DSThuTuA[i]

Bước 3: Tìm phương án khả thi của

bước/NC tiếp theo trong danh sách

thứ i

Bước 4: Thêm bước/NC đó vào danh

sách DSThuTuA[i]

N = N + 1

Đ

1. Danh sách các bước/nguyên công kèm

lựa chọn trang bị công nghệ tương ứng

2. Ma trận ràng buộc thứ tự P

ĐẦU VÀO

Quy trình công nghệ có

chi phí gia công nhỏ nhất ĐẦU RA

Tính tổng các hàng của ma

trận P và lưu vào danh sách

TongRP

Lưu các bước/NC có tổng

hàng bằng 0 vào danh sách

MODauTien

Các bước/NC chỉ dùng một

máy, TAD hay dụng cụ cắt

duy nhất được ưu tiên

Tính tổng các giá trị P[k, p]

tương ứng với mỗi bước/NC

trong DSThuTuA[i]

Lưu các bước/NC có tổng giá

trị P[k, p] bằng TongRP[p] vào

danh sách MODemSau

Sắp xếp thứ tự ưu tiên của

các bước/NC trong

MODemSau theo thứ tự tăng

dần của chi phí và sự lặp lại

thiết bị trong các bước/NC sau

Tính chi phí gia công Cjk (j là

bước/NC cuối cùng, k là các

bước/NC trong MODemSau

Thủ tục A

Thủ tục B

Hình 3.16 Thuật toán thiết lập thứ tự nguyên công

15

Hình 3.16 mô tả sơ đồ khối để thiết lập thứ tự nguyên công với

6 bước cơ bản

3.3.3.2 Kiểm nghiệm thuật toán

3.3.4 Thiết lập thứ tự gia công với trường hợp lựa chọn

thiết bị linh hoạt

3.3.4.1 Thuật toán thiết lập

3.3.4.2 Kiểm nghiệm thuật toán

Kết quả so sánh trong Hình 3.20 cho thấy các giá trị lớn nhất,

giá trị trung bình và giá trị nhỏ nhất qua 10 vòng lặp của phương

pháp đề xuất đều nhỏ hơn các phương pháp trước. Điều này thể

hiện phương pháp đề xuất đã khoanh vùng được các bước/NC hiệu

quả để đưa vào thứ tự nguyên công, do đó chỉ đánh giá và lựa chọn

phương án thiết lập thứ tự nguyên công từ những quy trình có mức

độ ưu tiên cao.

Hình 3.20 So sánh với các thuật toán khác (Thiết bị linh hoạt)

Kết luận chương 3

Phương pháp AHP được cải tiến bằng cách thêm hai tiêu chí lựa

chọn so với phương pháp AHP truyền thống cho phép sắp xếp loại

dụng cụ cắt theo thứ tự ưu tiên linh hoạt với nhiều lựa chọn đầu

vào.

Số lượng đường chạy dao và mối tương quan giữa các kích

thước tạo hình là cơ sở quan trọng để tính toán và lựa chọn bộ dụng

1014 1038 1008

1022 10581053.5

1198

1291

1458

1158

900

1000

1100

1200

1300

1400

1500

G i á t r ị t r u n g b ì n h G i á t r ị l ớ n n h ấ t G i á t r ị n h ỏ n h ấ t

C

h

i p

h

í g

ia

c

ô

n

g

Thuật toán chọn lọc ghép nhóm Thuật toán tìm kiếm Tabu

Thuật toán mô phỏng luyện kim Thuật toán gen

16

cụ cắt cho phép rút ngắn thời gian tìm kiếm dụng cụ, thích hợp với

sự đa dạng của CSDL

Việc lựa chọn máy theo thứ tự ưu tiên trên cơ sở đánh giá không

chỉ giá thành mà còn cả mức độ tải của máy.

Các thủ tục kiểm tra ràng buộc thứ tự và sắp xếp thứ tự ưu tiên

lựa chọn ở từng bước được lồng vào thuật toán ghép nhóm cho

phép giảm thời gian xử lý so với các phương pháp thiết lập thứ tự

nguyên công trước.

4 CHƯƠNG 4 - XÂY DỰNG CSDL PHỤC VỤ THIẾT KẾ

QTCN

4.1 Thiết kế CSDL

4.1.1 Đặc điểm và cấu trúc của CSDL thiết kế QTCN

Cấu trúc gồm 4 nhóm CSDL cơ bản bao gồm CSDL lựa chọn

ban đầu, CSDL chi tiết gia công, CSDL nhận dạng và lựa chọn,

CSDL mã hóa

4.1.2 Mô hình quản trị CSDL

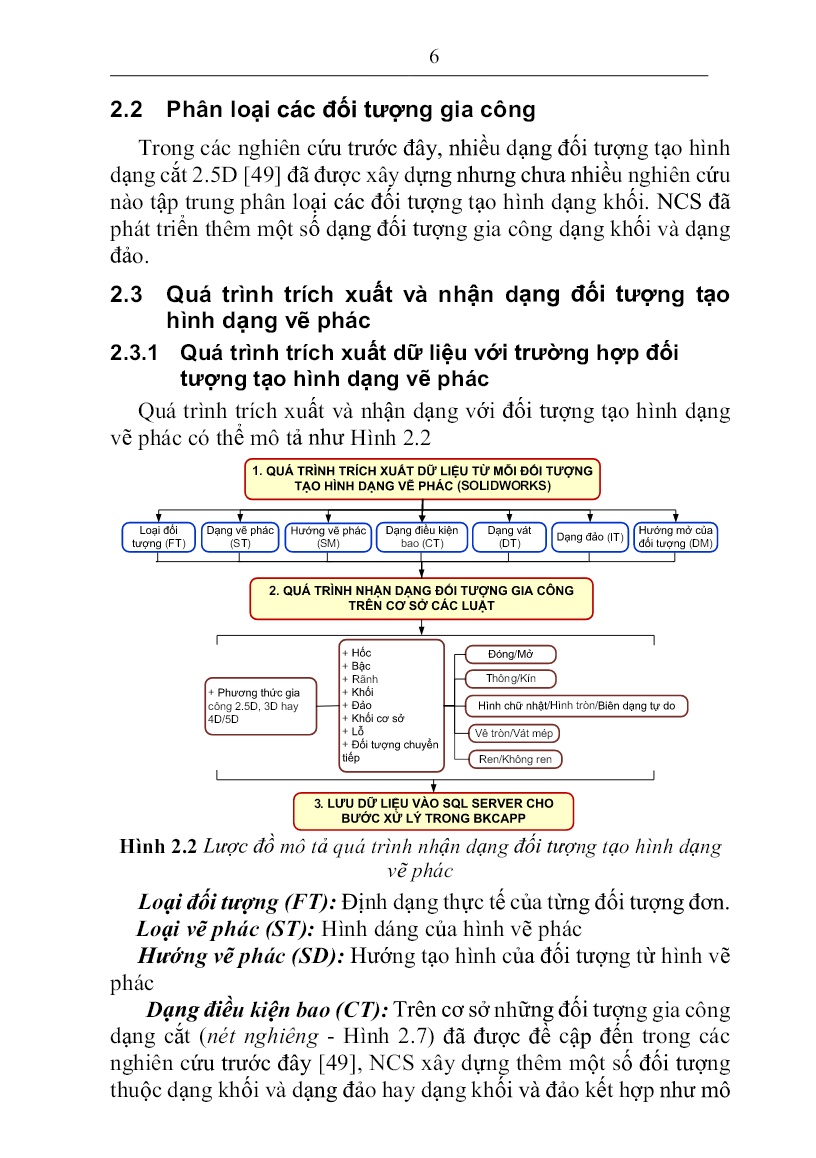

Hình 4.3 mô tả dòng luân chuyển dữ liệu và mô hình quản trị

CSDL trong đó CSDL chi tiết gia công là CSDL trung tâm. Nó là

CSDL động, luôn thay đổi trong suốt quá trình thiết kế.

4.2 CSDL các lựa chọn ban đầu

4.2.1 CSDL vật liệu gia công

4.2.2 CSDL máy gia công

4.2.3 CSDL dụng cụ cắt

4.3 CSDL chi tiết gia công

Với mỗi chi tiết gia công đưa vào hệ thống sẽ hình thành một

CSDL với tên gọi là tên của chi tiết gia công. Mỗi khi nhận dạng

lại chi tiết gia công toàn bộ dữ liệu trong CSDL này sẽ được loại

bỏ để thay thế bằng dữ liệu mới.

4.4 CSDL mã hoá

4.5 CSDL các luật nhận dạng và lựa chọn

4.5.1 Luật nhận dạng đối tượng gia công

Luật nhận dạng đối tượng gia công được thiết kế theo hai dạng

cơ bản là đối tượng dạng vẽ phác và dạng thiết lập đặc tính, vị trí

17

4.5.2 Luật lựa chọn chủng loại dụng cụ cắt

4.5.3 Luật nhận dạng phương pháp gia công

C

S

D

L

C

h

i

ti

ế

t

g

ia

c

ô

n

g

C

S

D

L

M

á

y

g

ia

c

ô

n

g

C

S

D

L

D

ụ

n

g

c

ụ

c

ắ

t

C

S

D

L

V

ậ

t

liệ

u

g

ia

c

ô

n

g

C

S

D

L

D

ạ

n

g

s

ả

n

x

u

ấ

t

C

S

D

L

L

u

ậ

t

n

h

ậ

n

d

ạ

n

g

P

P

g

ia

c

ô

n

g

C

S

D

L

L

u

ậ

t

lự

a

c

h

ọ

n

đ

ặ

c

t

ín

h

d

ụ

n

g

c

ụ

c

ắ

t

C

S

D

L

L

u

ậ

t

n

h

ậ

n

d

ạ

n

g

đ

ố

i

tư

ợ

n

g

g

ia

c

ô

n

g

C

S

D

L

L

u

ậ

t

lự

a

c

h

ọ

n

l

o

ạ

i

d

ụ

n

g

c

ụ

c

ắ

t

D

ữ

l

iệ

u

d

ụ

n

g

c

ụ

c

ắ

t

D

S

D

u

n

g

C

u

C

a

t

D

ữ

l

iệ

u

m

á

y

D

S

M

a

y

D

ữ

l

iệ

u

P

P

g

ia

c

ô

n

g

B

u

o

c

N

C

D

ữ

l

iệ

u

n

h

ậ

n

d

ạ

n

g

D

T

G

ia

C

o

n

g

D

ữ

l

iệ

u

q

u

a

n

h

ệ

D

T

G

ia

o

N

h

a

u

D

ữ

l

iệ

u

t

ạ

o

h

ìn

h

D

T

H

in

h

H

o

c

P

h

a

y

D

T

H

in

h

H

o

c

L

o

D

T

H

in

h

H

o

c

C

h

u

y

e

n

T

ie

p

D

ữ

l

iệ

u

y

ê

u

c

ầ

u

K

T

Y

e

u

C

a

u

K

y

T

h

u

a

t

C

h

u

a

n

G

o

c

D

ữ

l

iệ

u

r

à

n

g

b

u

ộ

c

t

h

ứ

t

ự

R

a

n

g

B

u

o

c D

ữ

l

iệ

u

t

h

ứ

t

ự

g

ia

c

ô

n

g

T

h

u

T

u

N

C

T

o

iU

u

C

S

D

L

M

ã

h

ó

a

C

h

ứ

c

n

ă

n

g

c

ủ

a

C

S

D

L

+

X

ó

a

D

L

+

T

h

ê

m

D

L

+

H

iệ

u

c

h

ỉn

h

D

L

+

L

ự

a

c

h

ọ

n

D

L

C

S

D

L

M

ã

h

ó

a

C

h

ứ

c

n

ă

n

g

c

ủ

a

C

S

D

L

+

X

ó

a

D

L

+

T

h

ê

m

D

L

+

H

iệ

u

c

h

ỉn

h

D

L

+

L

ự

a

c

h

ọ

n

D

L

C

h

ứ

c

n

ă

n

g

c

ủ

a

C

S

D

L

+

H

iệ

u

c

h

ỉn

h

D

L

+

L

ự

a

c

h

ọ

n

D

L

C

S

D

L

M

ã

h

ó

a

D

ữ

l

iệ

u

g

iá

t

h

à

n

h

tb

l_

C

h

a

n

g

e

C

o

s

t

C

h

ứ

c

n

ă

n

g

c

ủ

a

C

S

D

L

+

H

iệ

u

c

h

ỉn

h

D

L

+

L

ự

a

c

h

ọ

n

D

L

C

h

ứ

c

n

ă

n

g

c

ủ

a

C

S

D

L

+

X

ó

a

D

L

+

H

iệ

u

c

h

ỉn

h

D

L

+

L

ự

a

c

h

ọ

n

D

L

1

1

1

2 3 4

1

0

5

,

6

,

7

8

a

9

a 9

b

8

b

1

2

1

3

Hình 4.3 Sơ đồ mô tả đường luân chuẩn dữ liệu trong CSDL

18

Kết luận chương 4

Hệ thống CSDL phục vụ thiết kế QTCN đã được xây dựng có

các ưu điểm nổi bật sau:

Không chỉ xây dựng CSDL mô tả thông tin còn có CSDL các

luật nhận dạng và lựa chọn.

Các CSDL được thiết kế đảm bảo tính chuẩn hóa và có khả năng

liên kết với các CSDL khác. Các luật nhận dạng được thiết lập trên

cơ sở các dữ liệu được mã hóa.

Với hệ thống CSDL này hoàn toàn có thể xây dựng được thuật

toán và tiến hành xây dựng các chương trình máy tính đảm bảo truy

xuất và xử lý dữ liệu được dễ dàng và nhanh chóng.

5 CHƯƠNG 5 - XÂY DỰNG PHẦM MỀM BKCAPP ĐỂ

THIẾT KẾ QTCN GIA CÔNG CHI TIẾT TRÊN MÁY

PHAY CNC

5.1 Mô tả về hệ thống BKCAPP

Hệ thống gồm hai mô-đun cơ bản như mô tả trong Hình 5.1

Đầu vào: Mô hình vật thể rắn 3D

với đầy đủ yêu cầu kỹ thuật

Nhận dạng đối tượng gia công

trong SolidWorks

Lưu trữ các dữ liệu nhận dạng

trong Microsoft SQL Server

Nhập các dữ liệu lựa chọn ban

đầu vào hệ thống BKCAPP

Đầu ra: Phiếu dụng cụ cắt,

phiếu chỉ dẫn gia công

Trợ giúp thiết kế QTCN trong

hệ thống BKCAPP

Hiển thị trong

giao diện

BKCAPP

Lưu trữ trong

CSDL SQL

Server

Lưu trữ trong

định dạng file

excel

NC1 NC2 NCn

Máy Dụng cụ cắt Hướng gá đặt

Thứ tự NC

Chế độ cắt

Hiệu chỉnh toàn

bộ CSDL

Tương tác, hiệu

chỉnh ở các bước

trung gian

Hình 5.1 Sơ đồ mô tả hệ thống BKCAPP

19

(1) Nhận dạng đối tượng gia công phát triển trong phần mềm

SolidWorks 2013 bằng ngôn ngữ VB 7.0 (Hình 5.3); (2) Mô-đun

thiết kế QTCN tự động phát triển trong phần mềm Visual C# 2012

(Hình 5.4). CSDL được quản lý trong phần mềm chuyên dụng SQL

Server 2012.

Hình 5.3 Giao diện kết quả nhận dạng đối tượng gia công trong SolidWorks

Hình 5.4 Giao diện lựa chọn đầu vào trong BKCAPP

20

5.2 Thử nghiệm 1

5.3 Thử nghiệm 2

5.3.1 Đặc điểm mô hình

Chi tiết là đế gá được sản xuất với dạng sản xuất đơn chiếc, vật

liệu S45C, phôi dạng khối/tấm (Hình 5.13)

Boss-Extrude1_2

Chamfer2

f4.0 (4) Diameter Hole2

M3 Tapped Hole 1

f4.0 (4) Diameter Hole1

Cut-Extrude1

Boss-Extrude1_5

Cut-Extrude2

Hole1

Boss-Extrude1_4

Chamfer1

Boss-Extrude1_3

f4.0 (4) Diameter Hole1

Boss-Extrude1_0

Boss-Extrude1_1

Đối tượng bị khuất Đối tượng không bị khuất

Boss-Extrude: Đối tượng tạo hình dạng khối kéo (Khối cơ sở)

Cut-Extrude: Đối tượng tạo hình dạng cắt kéo

Diameter Hole: Đối tượng tạo hình lỗ cơ bản Hole: Đối tượng tạo hình lỗ tự tạo

Tapped Hole: Đối tượng tạo hình lỗ taro

Fillet: Đối tượng tạo hình dạng vê tròn Chamfer: Đối tượng tạo hình dạng vát mép

Hình 5.13 Mô hình vật thể rắn 3D trong SolidWorks (Thử nghiệm 02)

5.3.2 Kết quả thiết kế quy trình công nghệ

QTCN được xuất tự động từ hệ thống BKCAPP và mô tả như

Hình 5.14

5.3.3 Kết quả gia công từ thực tế

Chi tiết được gia công theo QTCN đã thiết lập tại Công ty

Mekamic. Hình 5.16 thể hiện một số bước gia công thực tế và sản

phẩm.

5.3.4 Đánh giá kết quả

Chi tiết được gia công đã được đo kiểm đạt yêu cầu kỹ thuật. Hệ

thống BKCAPP áp dụng để gia công chi tiết cho phép giảm thời

gian chuẩn bị sản xuất lên tới 10 lần, thời gian gá đặt giảm 30%,

thời gian gia công giảm 15% (Bảng 5.1, Bảng 5.3).

21

M

F

0

1

-

M

ặ

t

đ

á

y

-

B

o

s

s

-E

x

tr

u

d

e

1

_

0

M

F

0

2

-

M

ặ

t

tr

ê

n

-

B

o

s

s

-E

x

tr

u

d

e

1

_

1

M

F

0

3

-

M

ặ

t

c

ạ

n

h

-

B

o

s

s

-E

x

tr

u

d

e

1

_

2

M

F

0

4

-

M

ặ

t

b

ê

n

t

rê

n

-

B

o

s

s

-E

x

tr

u

d

e

1

_

3

M

F

0

5

-

M

ặ

File đính kèm:

tom_tat_luan_an_nghien_cuu_xay_dung_he_thong_tro_giup_thiet.pdf

tom_tat_luan_an_nghien_cuu_xay_dung_he_thong_tro_giup_thiet.pdf