Tóm tắt Luận án Tiêu chuẩn phá hủy của bề mặt chung giữa hai lớp vật liệu có chiều dày cỡ nanô mét

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Tóm tắt Luận án Tiêu chuẩn phá hủy của bề mặt chung giữa hai lớp vật liệu có chiều dày cỡ nanô mét", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Tóm tắt Luận án Tiêu chuẩn phá hủy của bề mặt chung giữa hai lớp vật liệu có chiều dày cỡ nanô mét

h bóng bằng

giấy ráp và bột kim cương và được lau sạch bằng dung dịch acêtôn

7

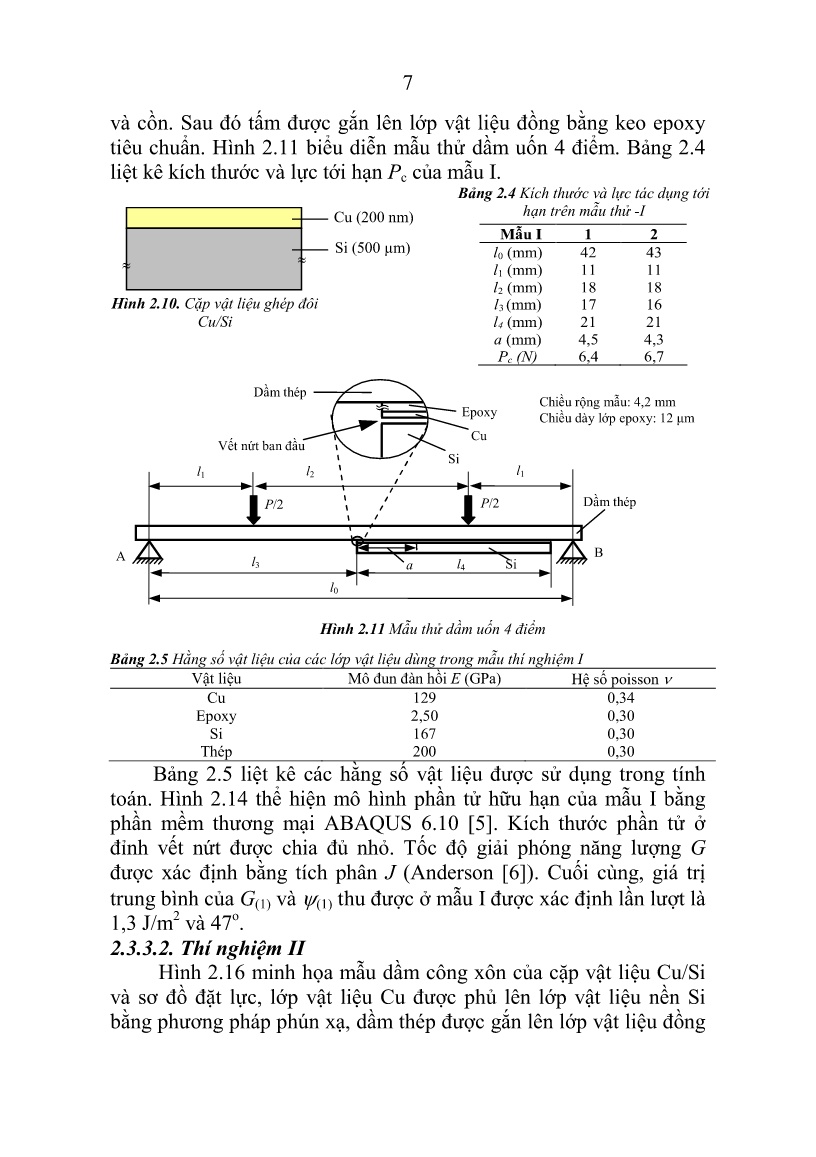

và cồn. Sau đó tấm được gắn lên lớp vật liệu đồng bằng keo epoxy

tiêu chuẩn. Hình 2.11 biểu diễn mẫu thử dầm uốn 4 điểm. Bảng 2.4

liệt kê kích thước và lực tới hạn Pc của mẫu I.

Bảng 2.5 Hằng số vật liệu của các lớp vật liệu dùng trong mẫu thí nghiệm I

Vật liệu Mô đun đàn hồi E (GPa) Hệ số poisson

Cu 129 0,34

Epoxy 2,50 0,30

Si 167 0,30

Thép 200 0,30

Bảng 2.5 liệt kê các hằng số vật liệu được sử dụng trong tính

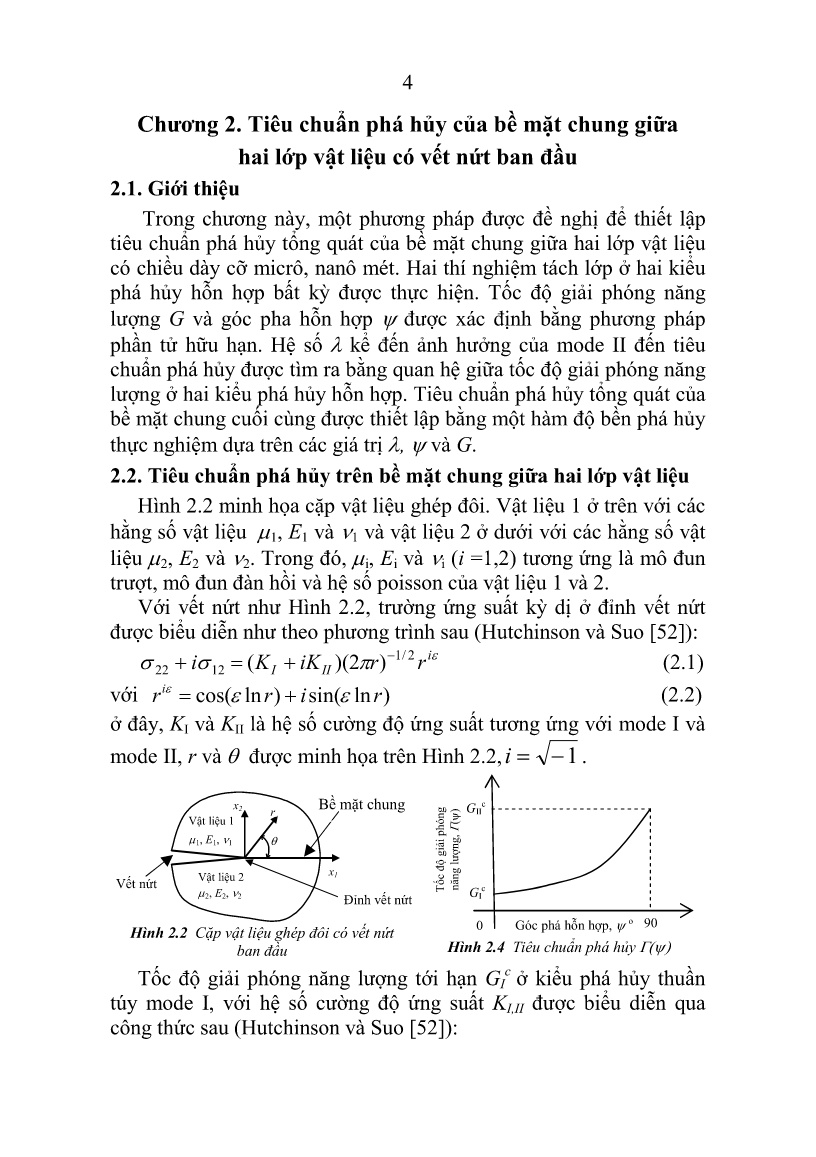

toán. Hình 2.14 thể hiện mô hình phần tử hữu hạn của mẫu I bằng

phần mềm thương mại ABAQUS 6.10 [5]. Kích thước phần tử ở

đỉnh vết nứt được chia đủ nhỏ. Tốc độ giải phóng năng lượng G

được xác định bằng tích phân J (Anderson [6]). Cuối cùng, giá trị

trung bình của G(1) và (1) thu được ở mẫu I được xác định lần lượt là

1,3 J/m2 và 47o.

2.3.3.2. Thí nghiệm II

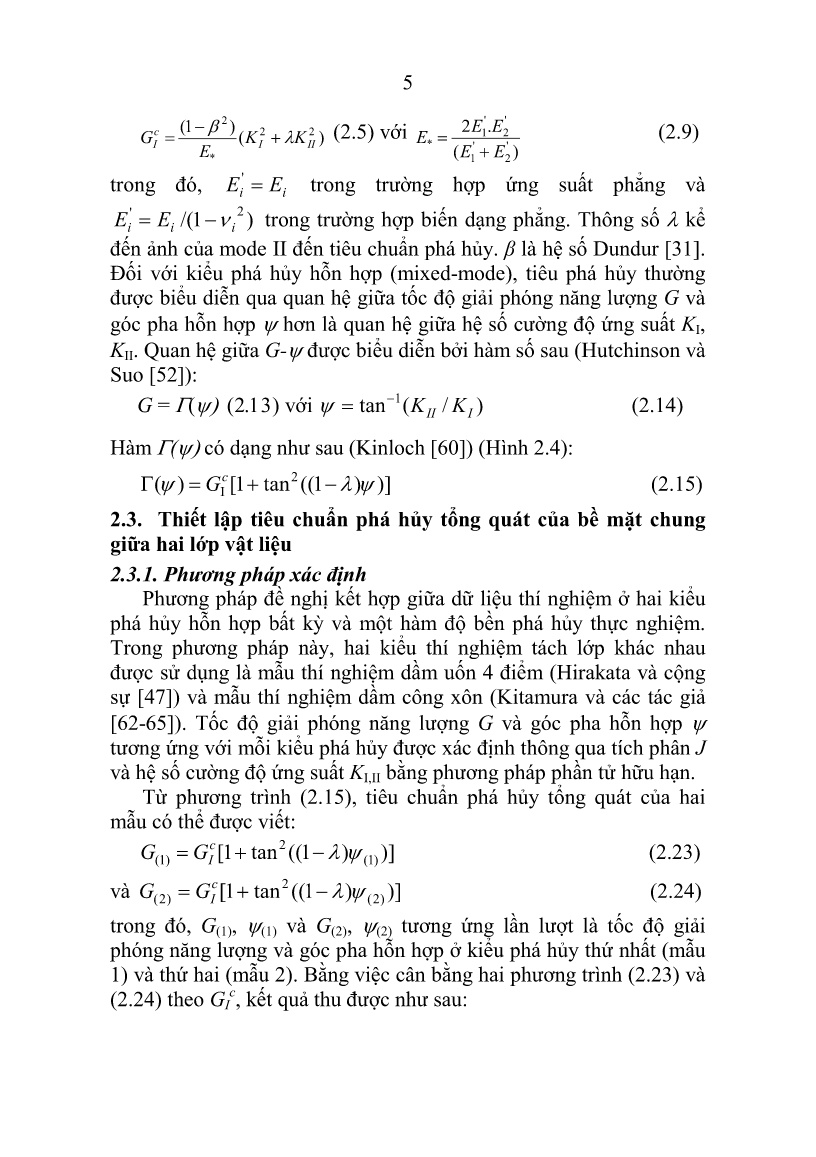

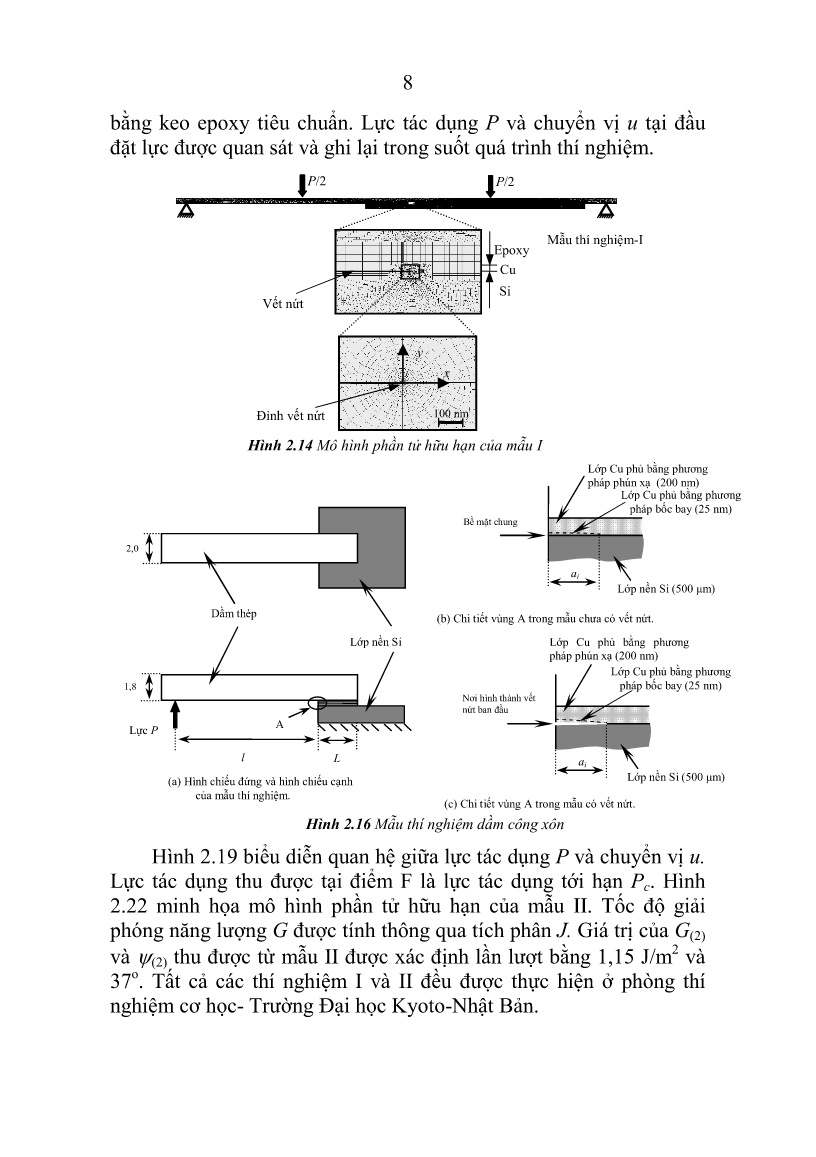

Hình 2.16 minh họa mẫu dầm công xôn của cặp vật liệu Cu/Si

và sơ đồ đặt lực, lớp vật liệu Cu được phủ lên lớp vật liệu nền Si

bằng phương pháp phún xạ, dầm thép được gắn lên lớp vật liệu đồng

Bảng 2.4 Kích thước và lực tác dụng tới

hạn trên mẫu thử -I

Mẫu I 1 2

l0 (mm) 42 43

l1 (mm) 11 11

l2 (mm) 18 18

l3 (mm) 17 16

l4 (mm) 21 21

a (mm) 4,5 4,3

Pc (N) 6,4 6,7

Cu (200 nm)

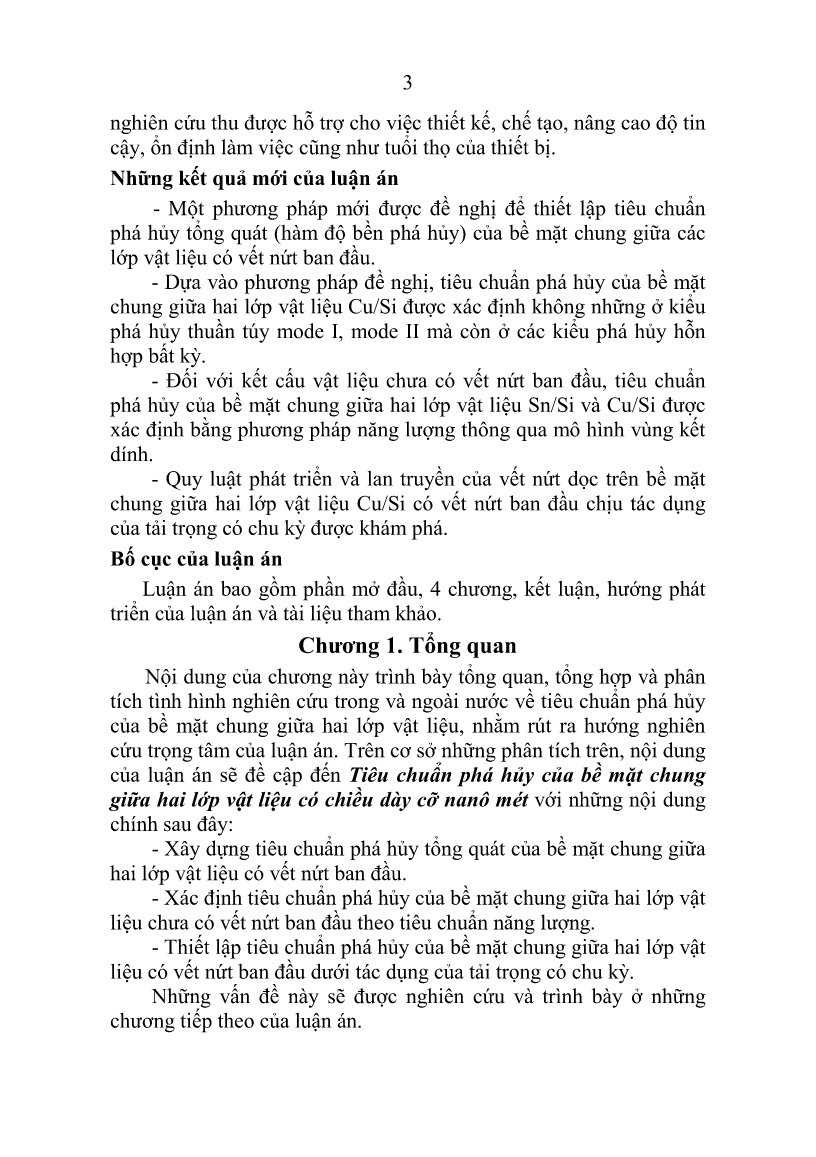

Hình 2.10. Cặp vật liệu ghép đôi

Cu/Si

Si (500 µm)

P/2

l1

Dầm thép

Si

Cu

Vết nứt ban đầu

Epoxy

P/2

l1 l2

l3 l4

l0

A B

Chiều rộng mẫu: 4,2 mm

Chiều dày lớp epoxy: 12 μm

Si

Dầm thép

a

Hình 2.11 Mẫu thử dầm uốn 4 điểm

8

bằng keo epoxy tiêu chuẩn. Lực tác dụng P và chuyển vị u tại đầu

đặt lực được quan sát và ghi lại trong suốt quá trình thí nghiệm.

Hình 2.19 biểu diễn quan hệ giữa lực tác dụng P và chuyển vị u.

Lực tác dụng thu được tại điểm F là lực tác dụng tới hạn Pc. Hình

2.22 minh họa mô hình phần tử hữu hạn của mẫu II. Tốc độ giải

phóng năng lượng G được tính thông qua tích phân J. Giá trị của G(2)

và (2) thu được từ mẫu II được xác định lần lượt bằng 1,15 J/m

2 và

37o. Tất cả các thí nghiệm I và II đều được thực hiện ở phòng thí

nghiệm cơ học- Trường Đại học Kyoto-Nhật Bản.

P/2 P/2

Vết nứt

Epoxy

Cu

Si

Mẫu thí nghiệm-I

Đỉnh vết nứt

y

x

Hình 2.14 Mô hình phần tử hữu hạn của mẫu I

100 nm

Hình 2.16 Mẫu thí nghiệm dầm công xôn

2,0

1,8

Lớp nền Si

Dầm thép

Lực P

A

l L

(a) Hình chiếu đứng và hình chiếu cạnh

của mẫu thí nghiệm.

Bề mặt chung

Lớp Cu phủ bằng phương

pháp phún xạ (200 nm)

Lớp nền Si (500 μm)

ai

Lớp Cu phủ bằng phương

pháp bốc bay (25 nm)

(b) Chi tiết vùng A trong mẫu chưa có vết nứt.

Nơi hình thành vết

nứt ban đầu

Lớp Cu phủ bằng phương

pháp phún xạ (200 nm)

Lớp nền Si (500 μm)

ai

Lớp Cu phủ bằng phương

pháp bốc bay (25 nm)

(c) Chi tiết vùng A trong mẫu có vết nứt.

9

2.3.3.3. Thiết lập tiêu chuẩn phá hủy

Theo phương pháp đề nghị, kết quả thí nghiệm ở hai kiểu phá

hủy hỗn hợp đủ để xây dựng tiêu chuẩn phá hủy ( Từ kết quả đạt

được trong hai thí nghiệm I và II (G(1) = 1,3 J/m

2, = 47

o

cho kiểu

phá hủy thứ nhất và G(2) = 1,15 J/m

2, = 37

o cho kiểu phá hủy thứ

2). Thay các giá trị trên vào phương trình (2.25) ta có:

)37)1((tan1

15,1

)47)1((tan1

3,1

22

(2.32)

Bằng việc giải phương trình (2.32), được tìm ra là 0,334. Thay

vào phương trình (2.23) hoặc (2.24), tốc độ giải phóng năng lượng

tới hạn cIG được xác định lần lượt là 0,95 J/m

2.

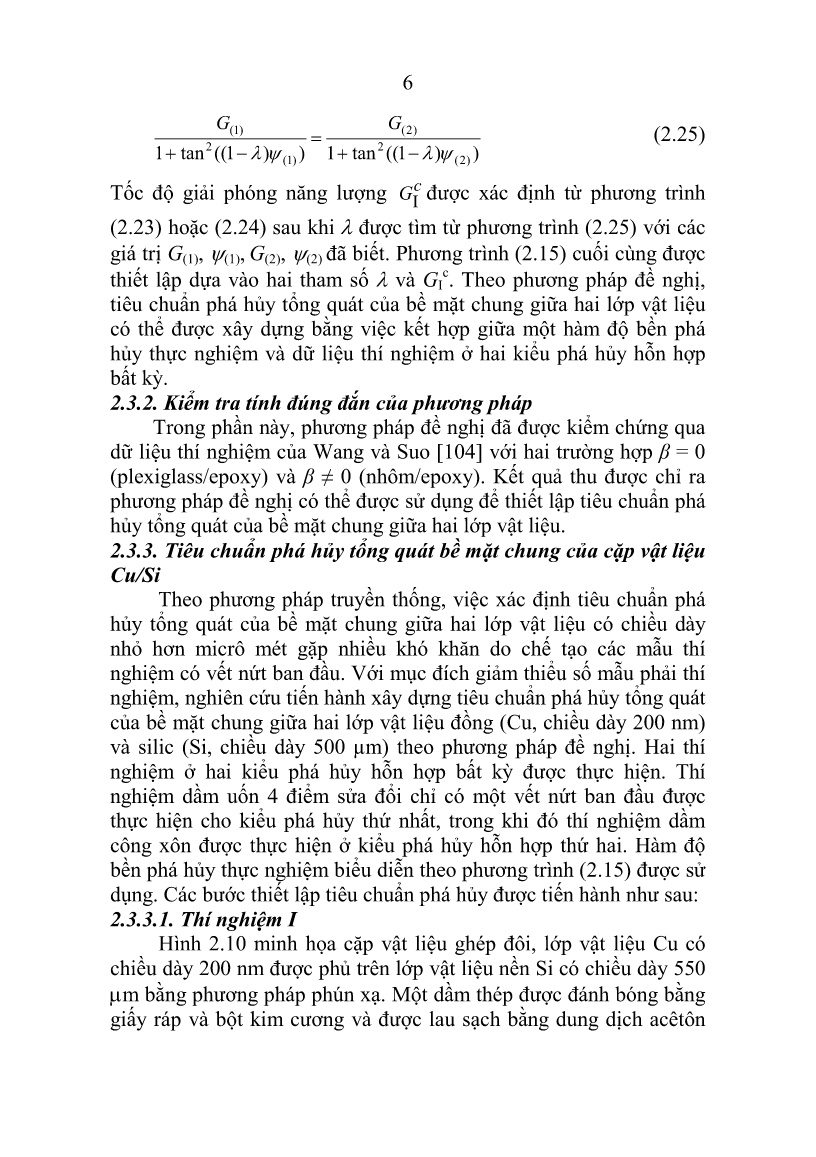

Cuối cùng, tiêu chuẩn phá hủy tổng quát (hàm độ bền phá hủy)

của bề mặt chung giữa hai lớp vật liệu Cu/Si được thiết lập như sau:

)]666,0(tan1[95,0)( 2 (2.33)

Hình 2.22 Mô hình phần tử hữu hạn của mẫu II

P

Vết nứt

Epoxy

Si

Cu

Mẫu thí nghiệm-II

Hình 2.19 Quan hệ giữa lực và chuyển vị

0

0,5

1,0

1,5

2,0

0 1 2 3 4 5

Mẫu thí nghiệm-II

Chuyển vị u, µm

L

ự

c

tá

c

d

ụ

n

g

P

,

N

C

D

F

E

X

X

y

x

Đỉnh vết nứt 50 nm

Tách lớp vật liệu

Vết nứt bắt đầu lan truyền

10

2.4. Kết luận chương 2

Một phương pháp kết hợp giữa dữ liệu thí nghiệm ở hai kiểu phá

hủy hỗn hợp bất kỳ và một hàm độ bền phá hủy thực nghiệm được đề

nghị để thiết lập tiêu chuẩn phá hủy tổng quát của bề mặt chung giữa

hai lớp vật liệu ở kích thước dưới micrô mét. Trên cơ sở của phương

pháp đề nghị, tiêu chuẩn phá hủy tổng quát bề mặt chung của cặp vật

liệu Cu/Si được thiết lập:

)]666,0(tan1[95,0)( 2 (2.34)

Dựa vào kết quả thu được, tiêu chuẩn phá hủy được xác định

không những ở các kiểu phá hủy là thuần túy mode I và II (GI

c và

GII

c) mà còn ở các kiểu phá hủy hỗn hợp bất kỳ.

Chương 3. Tiêu chuẩn phá hủy của bề mặt chung

giữa hai lớp vật liệu không có vết nứt ban đầu

3.1. Giới thiệu

Trong chương này, nghiên cứu tập trung vào việc xác định

tiêu chuẩn phá hủy bề mặt chung của hai cặp vật liệu là Sn/Si và

Cu/Si bằng tiêu chuẩn năng lượng. Hai mẫu thử dầm uốn và kết quả

thí nghiệm của nhóm tác giả Hirakata [49] và nhóm tác giả

Sumigawa [94] được sử dụng. Tiêu chuẩn phá hủy của bề mặt chung

giữa hai lớp vật liệu Sn/Si và Cu/Si cuối cùng được xác định thông

qua mô hình vùng kết dính.

3.2. Mô hình vùng kết dính

Mô hình vùng kết dính được minh họa như trên Hình 3.4,

trong đó vùng kết dính được giả thiết tồn tại giữa hai lớp vật liệu.

Quan hệ giữa lực kết dính T và chuyển vị phân ly được gọi là luật

Hình 2.23 Tiêu chuẩn phá hủy () bề mặt chung

của cặp vật liệu Cu/Si

0,5

1,0

1,5

2,0

2,5

3,0

0 20 40 60 80

() =0,95[1+tan2(0,666)]

O1 (Dữ liệu ở thí nghiệm 1)

O2 (Dữ liệu ở thí nghiệm 2)

Góc pha hỗn hợp, o

T

ốc

đ

ộ

gi

ải

p

hó

ng

n

ăn

g

lư

ợ

ng

(

),

J

/m

2

Hình 2.23 biểu diễn hàm

độ bền phá hủy của bề mặt

chung giữa hai lớp vật liệu

Cu/Si. Dựa vào hàm độ bền

phá hủy, tiêu chuẩn ở các

kiểu phá hủy hỗn hợp bất kỳ

có thể được xác định mà

không cần phải thực hiện

thêm bất kỳ một thí nghiệm

nào khác.

11

kết dính. Công tách lớp trên một đơn vị diện tích o được xác định

qua diện tích nằm dưới đường cong T- và được biểu diễn theo

phương trình:

n

dTo

0

)( (3.4)

ở đây, n là chuyển vị phân ly tới hạn. Vết nứt bắt đầu xuất hiện và

lan truyền khi giá trị T và hoặc o đạt đến giá trị tới hạn.

Hình 3.4 Mô hình vùng kết dính

Hình 3.7 Luật kết dính hàm mũ

Với giả thiết tách lớp của bề mặt chung giữa các lớp vật liệu

nghiên cứu xảy ra ở điều kiện đàn hồi, luật kết dính dạng mũ exp đề

nghị bởi Xu và Needleman [106] được lựa chọn. Luật kết dính này

được biểu diễn qua phương trình (3.5) và (3.6), và được minh họa ở

Hình 3.7.

Tn = Tn(max)exp(1-

n

n

){

n

n

exp(

2

2

t

t

)+

1

1

r

q

[1-exp(

2

2

t

t

)][1-

n

n

]} (3.5)

Tt = 2.Tn(max)(

t

n

)

n

t

{q+(

1

1

r

q

)

n

n

}exp(1-

n

n

)exp(1-

2

2

t

t

) (3.6)

trong đó:

- Tn(max) là lực kết dính tới hạn theo phương pháp tuyến.

Luật kết dính

Chuyển vị phân ly,

o

L

ự

c

k

ết

d

ín

h

,

T

Mặt kết dính dưới

Mặt kết dính trên

Vùng kết dính

Vật liệu 2

Vật liệu 1

T

P

o

y

x

n

m

ax

P

n

(a) Theo phương pháp tuyến

n

Tn

n 0

T

n(

m

ax

)

(b) Theo phương tiếp tuyến

0

t

Tt

T

t(

m

ax

)

t

12

- Tn và Tt lần lượt là thành phần lực kết dính theo phương pháp

tuyến và tiếp tuyến.

- n và t tương ứng là độ dài đặc trưng.

Lực kết dính theo phương pháp tuyến Tn đạt giá trị lớn nhất (tới hạn)

khi n=n, và Tt đạt giá trị lớn nhất theo phương tiếp tuyến khi

2

t

t

. q và r là các tham số cơ bản, q= Ft/n và r = nn /

* .n và

Ft lần lượt là công tách lớp theo phương pháp tuyến và tiếp tuyến.

*

n là giá trị của n nhận được khi kết thúc hiện tượng tách lớp theo

phương tiếp tuyến với thành phần lực kết dính pháp tuyến bằng 0 (Tn

= 0).

3.3. Tiêu chuẩn phá hủy bề mặt chung của cặp vật liệu Sn/Si

3.3.1. Dữ liệu thí nghiệm Hirakata [49]

Bảng 3.1 Kích thước mẫu thử và giá trị lực tới hạn

Mẫu thử Mẫu 1 Mẫu 2

wSi (nm) 1340 840

wSn (nm) 410 470

wTaO (nm) 560 370

h (nm) 2240 1250

d (nm) 2160 2000

1(

o) 78 78

2(

o) 102 102

Pc (N) 399 395

Bảng 3.2. Thông số vật liệu trong phân tích phần tử

hữu hạn

Vật

liệu

Mô đun đàn

hồi E (GPa)

Hệ số

poisson

Si 130,0 0,28

Sn 49,9 0,36

Ta2O5 110,0 0,23

Với mục đích xác định tiêu chuẩn phá hủy của bề mặt chung

giữa hai lớp vật liệu thiếc (Sn) và silic (Si), dữ liệu thí nghiệm đạt

được bởi nhóm tác giả Hirakata [49] được sử dụng trong nghiên cứu

này. Hình 3.9 minh họa mô hình mẫu thử và sơ đồ đặt lực. Lớp vật

liệu mỏng thiếc (Sn) có chiều dầy 400 nm được phủ trên lớp vật liệu

nền silic (Si) bằng phương pháp bốc bay ở áp suất 5,0x10-4 Pa. Sau

đó, lớp vật liệu Ta2O5 có chiều dày 450 nm được phủ lên lớp vật liệu

Si Sn Ta2O5

h

wSi wSn wTaO

1 2

P

Hình 3.9 Mẫu thử và sơ đồ đặt lực

0 50 100 150 200

Điểm tách lớp

500

400

300

200

100

0

Mẫu 1

L

ự

c

tá

c

dụ

ng

P

,

N

Chuyển vị ở đầu đặt lực u, nm

A

Hình 3.10 Quan hệ giữa lực và chuyển vị ở đầu đặt lực

13

Sn bằng phương pháp bốc bay bằng chùm điện tử ở áp suất 3,5x10-4

Pa. Dầm công xôn được tạo trên một phần của lớp vật liệu nền Si

bằng phương pháp chùm ion hội tụ (focused ion beam). Hình 3.10

minh họa mối quan hệ giữa lực P và chuyển vị u ở tại đầu đặt lực.

Kết quả chỉ ra, quan hệ giữa lực và chuyển vị gần như tuyến tính đến

điểm A. Giá trị lực tới hạn tại điểm A khi đó sự tách lớp bắt đầu xảy

ra. Kích thước của mẫu thử và giá trị lực tới hạn tại điểm A trên mẫu

1 và 2 được liệt kê trong Bảng 3.1. Thông số vật liệu của mẫu thử

được sử dụng trong phân tích phần tử hữu hạn được liệt kê trong

Bảng 3.2.

3.3.2. Phương pháp xác định

Hình 3.11 minh họa mô hình phần tử hữu hạn với lớp vật liệu kết

dính, bề mặt chung giữa hai lớp vật liệu Sn và Si được thay thế bằng

một lớp phần tử kết dính có chiều dày bằng 0. Luật kết dính hàm mũ

đề nghị bởi Xu và Needleman [106] được sử dụng. Phương trình

(3.5) và (3.6) được áp dụng cho các phần tử kết dính. Hình 3.13 minh

họa một phần tử kết dính, trong đó phần tử được tạo bởi hai phần tử

đường thuộc hai lớp vật liệu tương ứng. Độ mở của vết nứt được

Phần tử 1 Phần tử 3 Phần tử.

. . . .

Vật liệu 2

Vật liệu1

Phần tử 2

Phần tử kết dính

Bề mặt

chung

y

x

Hình 3.13 Phần tử kết dính

utrên

udưới

Hình 3.11 Mô hình FEM với lớp vật liệu kết dính

nằm giữa 2 lớp vật liệu Sn và Si

Si Sn

10 nm

P

Ta2O5 Sn

Si

Lớp vật liệu kết dính

14

định nghĩa bằng hiệu số giữa chuyển vị nút ở mặt kết dính trên và

chuyển vị nút ở mặt kết dính dưới.

u = (u)trên – (u)dưới (3.7)

Trong nghiên cứu của Hirakata và cộng sự [49], mode I đã được

chứng minh chiếm ưu thế trong mẫu do đó lực kết dính tiếp tuyến Tt

có thể bỏ qua. Mặt khác q và r được đơn giản chọn lần lượt bằng 1

và 0. Như vậy, chỉ hai tham số n(max) và n cần phải xác định trong

phương trình (3.7). Công tách lớp trên một đơn vị diện tích đặc

trưng cho độ bền bề mặt chung được xác định qua biểu thức sau:

=eTn(max)n (3.8)

3.3.3. Kết quả và thảo luận

Để xác định công tách lớp của bề mặt chung Sn/Si, theo

phương trình (3.8), chỉ hai tham số n(max) và n cần phải xác định.

Các bước đi tìm hai tham số này theo phương pháp thử dần (the trial-

error method) được thực hiện như sau:

Gán và Tn(max) những giá trị ban đầu tùy ý, o được lấy bằng 16,0

J/m2, cao gấp 3 lần so với TaN/SiO2 (o =5,0 J/m

2) (Lane và

Dauskardt [72]). Lực kết dính lớn nhất Tn(max) được lấy bằng 1000

MPa. Quan hệ chuyển vị phân ly lớn nhất nđược xác định theo

phương trình (3.8). Hình 3.14 minh họa ảnh hưởng của Tn(max) và n

đến đường cong quan hệ giữa chuyển vị và lực tác dụng. Độ cứng

của lớp vật liệu kết dính được lấy trong trường hợp thứ 1 và thứ 3

thấp hơn và cao hơn giá trị thực trên bề mặt. Sự tách lớp không xảy

ra trên tất cả các trường hợp bởi vì công phân ly được chọn cao hơn

so với giá trị của công tách lớp thực. Trong trường hợp thứ 2, qua

nhiều lần thử, độ cứng của mô hình và kết cấu thực được xác định

xấp xỉ nhau và bộ số liệu của vùng kết dính thu được là Tn(max) = 850

MPa, n = 2,0 nm và o = 4,62 J/m

2 (Hình 3.15). Hình 3.16 biểu

diễn quan hệ giữa lực và chuyển vị đạt được bằng mô phỏng và thực

nghiệm. Kết quả chỉ ra sự sai khác giữa hai phương pháp là nhỏ hơn

2,7%.

15

Như vậy, năng lượng tách

lớp (hay độ bền bề mặt) của bề

mặt chung giữa hai lớp vật liệu

Sn/Si thu được là G = 4,62

J/m2, nhỏ hơn năng lượng tách

lớp của bề mặt chung

TaN/SiO2 (o = 5 J/m

2) (Lane

và Dauskardt [72].

L

ự

c

tá

c

dụ

ng

P

,

N

Chuyển vị u, nm

0

100

200

300

400

500

40 80 120 160

Thí nghiệm

Mô phỏng

Hình 3.16 Quan hệ giữa P-u thu

được từ thực nghiệm và mô phỏng

3.4. Tiêu chuẩn phá hủy bề mặt chung của cặp vật liệu Cu/Si

3.4.1. Dữ liệu thí nghiệm Sumigawa [94]

Với mục đích xác định tiêu chuẩn phá hủy của bề mặt chung bên

trong giữa hai lớp vật liệu Cu/Si bằng mô hình vùng kết dính, dữ liệu

Hình 3.14 Ảnh hưởng của Tn(max) và n

đến quan hệ giữa lực và chuyển vị

Trường hợp 3

Trường hợp 2

Trường hợp 1

Thí nghiệm

L

ự

c

tá

c

d

ụ

n

g

P

,

N

Chuyển vị phân ly 1, nm

40 80 120 160 0

100

200

300

400

500

L

ự

c

k

ết

d

ín

h

T

,

M

P

a

Chuyển vị phân ly , nm

0

500

1000

1500

2000

2500

5 10 15 20 25 30 35 40

Hình 3.15 Tham số luật kết dính được lựa

chọn bằng phương pháp thử

L

ự

c

k

ết

d

ín

h

T

,

M

P

a

Chuyển vị phân ly 1, nm

Mô hình vùng kết dính lựa

chọn

Trường hợp 2

500

1000

1500

2000

0 5 15 20 10 35 25 30

Tn(max)

n

Trường hợp 1

Trường hợp 2

Trường hợp 3

Hình 3.18 Kích thước mẫu và sơ đồ tải trọng

Hình 3.20 Quan hệ giữa tải trọng P và chuyển vị u

Bề mặt chung (Si/Cu)

30

9

70

0

Cu

SiN Si

P

Mẫu 4

Chuyển vị đầu đặt lực u,

(nm)

T

ải

t

rọ

ng

t

ác

d

ụn

g

P

,

(

N

)

10 20 30 40 50

10

20

30

40

50

60

70

0

A B C

16

thí nghiệm thu được bởi nhóm tác giả Sumigawa [94] được sử dụng

trong nghiên cứu. Hình 3.18 minh họa mẫu với các kích thước và sơ

đồ tải trọng. Các lớp vật liệu Cu (chiều dày 20 nm), SiN (chiều dày

500 nm) được phủ lên lớp vật liệu nền Si bằng phương pháp phún xạ.

Hình 3.20 biểu diễn quan hệ giữa tải trọng P và chuyển vị u tại điểm

đặt lực của mẫu.

3.4.2. Phương pháp xác định

Hình 3.21 trình bày mô hình phần tử hữu hạn của mẫu, trong

đó bề mặt chung giữa hai lớp vật liệu Si và Cu được thay thế bằng

một lớp đơn với 700 phần tử kết dính có chiều dày bằng 0. Phần tử

kết dính được minh họa trong Hình 3.13. Luật kết dính hàm mũ đề

được áp dụng cho các phần tử kết dính [106]. Trong nghiên cứu của

Sumigawa và cộng sự [94], mode I cũng đã được chứng minh chiếm

ưu thế trong mẫu. Công tách lớp trên một đơn vị diện tích cũng

được xác định theo phương trình (3.8). Hằng số vật liệu của các vật

liệu thành phần được liệt kê trong Bảng 3.4.

Bảng 3.4 Hằng số vật liệu của các vật liệu sử dụng trong mô hình tính toán

Vật liệu Mô đun đàn hồi E (GPa) Hệ số poisson

Cu 129 0,34

Si 100 0,25

SiN 197 0,27

3.4.3. Kết quả và thảo luận

Công tách lớp của bề mặt chung Cu/Si cũng được xác định

bằng phương pháp thử dần. Ban đầu chọn của Cu/Si là 4,7 J/m

2

( của Sn/Si là 4,62 J/m

2). Tiếp theo, giá trị n(max) và n được chọn

L

ự

c

k

ết

d

ín

h

l

ý

th

u

y

ết

T

n

Hình 3.21 Mô hình phần tử hữu hạn với lớp vật

liệu kết dính nằm giữa 2 lớp vật liệu Cu và Si

10 40 30 20 50 60

60

40

20

80

100

120

Chuyển vị đặt lực u (nm)

T

ải

T

rọ

ng

t

ác

d

ụn

g

P

(

N

)

0

Biến dạng phân ly nm)

Trường hơp 1

Trường hợp 2

Trường hợp 3

Trường hợp 1

Trường hợp 2

Trường hợp 3

Thí nghiệm

Hình 3.22 Ảnh hưởng của Tn(max) và n

lên độ cứng của hệ

Lớp phần tử

kết dính

Si Cu

Phóng to vùng kết dính

17

sơ bộ lần lượt là 1200 MPa và 1 nm. Hình 3.22 minh họa quan hệ P-

u qua một số bộ số liệu. Ở trường hợp 1, góc nghiêng của đường

quan hệ P-u lớn hơn góc nghiêng thu được từ thực nghiệm. Điều này

khẳng định độ cứng của mô hình lớn hơn của kết cấu thực. Ở trường

hợp 2, n(max) được giữ nguyên, tăng n từ 1 nm đến 3 nm. Tuy nhiên,

độ cứng của mô hình này lại nhỏ hơn kết cấu thực. Cuối cùng, ở

trường hợp 3, qua nhiều lần thử, độ cứng của mô hình và kết cấu

thực được xác định xấp xỉ nhau với n = 2 nm và n(max), thu được

sơ bộ lần lượt là 1200 Mpa và 7,26 J/m2. Độ cứng của mô hình đã

được xác định trong tường hợp 3, nhưng công tách lớp chưa xác định

được chính xác. Để xác định năng lượng tách lớp của bề mặt chung

Cu/Si, cần giảm nhưng phải đảm bảo độ cứng mô hình và kết cấu

vẫn xấp xỉ nhau. Có nghĩa là phải giữ góc nghiêng của đường quan

hệ P-u giữa mô hình và kết cấu không đổi.

Hình 3.23 minh họa quá trình giảm và lựa chọn các giá trị

n(max) và n. Qua nhiều lần thử, cuối cùng bộ số liệu của mô hình

vùng kết dính được xác định với 2,97 J/m

2, n(max) = 0,91 GPa

và n = 1,2 nm.

Hình 3.24 trình bày quan hệ P-u thu được từ thí nghiệm và mô

phỏng. Kết quả chỉ ra rằng sự sai khác giữa hai phương pháp là nhỏ

hơn 5%. Cuối cùng, tiêu chuẩn phá hủy của bề mặt chung Cu/Si thu

được là 2,97 J/m

2, nhỏ hơn năng lượng tách lớp của bề các mặt

chung Sn/Si ( = 4,62 J/m

2) và TaN/SiO2 ( = 5 J/m

2) (Lane và

Dauskardt [72]). Điều này có nghĩa là, độ bền cơ học của bề mặt

chung Cu/Si yếu hơn các bề mặt chung Sn/Si và TaN/SiO2. Thứ tự

Hình 3.23 Tham số luật kết dính được lựa

chọn bằng phương pháp thử

L

ự

c

kế

t

dí

nh

p

há

p

tu

yế

n

(

M

P

a)

Biến dạng phân ly (nm)

0

200

400

600

800

1000

1200

1400

1

3 5 7 9 11 13 15

Trường hợp 3

Luật kết dính lựa chọn

Hình 3.24 Quan hệ giữa P-u thu được từ

thực nghiệm và mô phỏng

Mẫu 4

Chuyển vị đầu đặt lực u, (nm)

T

ải

t

rọ

ng

t

ác

d

ụn

g

P

,

(

N

)

0

10

20

30

40

50

60

70

10 20 30 40 50

Thí nghiệm

Mô phỏng

18

độ bền này cũng được xác định tương tự như trong phần nghiên cứu

của Hirakata và cộng sự [48].

3.5. Kết luận chương 3

Nhằm mục đích xác định tiêu chuẩn phá hủy của bề mặt chung

giữa các lớp vật liệu không có vết nứt ban đầu bằng mô hình vùng

kết dính, thí nghiệm tách lớp của hai cặp vật liệu Sn/Si và Cu/Si

được sử dụng. Kết quả thu được của chương này có thể được tóm tắt

như sau:

- Mô hình vùng kết dính được đề nghị để xác định tiêu chuẩn

phá hủy của bề mặt chung giữa hai lớp vật liệu theo tiêu chuẩn năng

lượng.

- Tiêu chuẩn phá hủy của bề mặt chung giữa hai cặp vật liệu

Sn/Si và Cu/Si được xác định lần lượt là GSn/Si = 4,62 J/m

2, GCu/Si =

2,97 J/m2.

- Độ bền phá hủy bề mặt chung giữa hai lớp vật liệu Sn/Si lớn

hơn gấp 1,55 lần so với độ bền của cặp vật liệu Cu/Si.

Chương 4. Tiêu chuẩn phá hủy của bề mặt chung

giữa hai lớp vật liệu có vết nứt ban đầu

dưới tác dụng của tải trọng có chu kỳ

4.1. Giới thiệu

Mục đích của chương 4 là xác định tiêu chuẩn phá hủy của bề

mặt chung giữa hai lớp vật liệu mỏng dưới tác dụng của tải trọng có

chu kỳ. Mẫu dầm uốn 4 điểm “sửa đổi” chỉ có một vết nứt ban đầu

cho cặp vật liệu đồng (Cu) (chiều dày 200 nm) và silic (Si) (chiều

dày 500 m) được thực hiện. Đường cong phá hủy mỏi của bề mặt

chung giữa hai lớp vật liệu Cu và Si được xây dựng dựa trên các dữ

liệu thí nghiệm.Tiêu chuẩn phá hủy mỏi (phương trình đường cong

mỏi) da/dN - Gi được thiết lập cho từng vùng (vùng vết nứt bắt đầu

phát triển, vùng vết nứt lan truyền ổn định và vùng vết nứt phát triển

bất ổn định) và toàn bộ các vùng.

4.2. Thí nghiệm

4.2.1. Vật liệu và mẫu thí nghiệm

Hình 4.1 minh họa ảnh chụp bằng kính hiển vi điện tử của mẫu

vật liFile đính kèm:

tom_tat_luan_an_tieu_chuan_pha_huy_cua_be_mat_chung_giua_hai.pdf

tom_tat_luan_an_tieu_chuan_pha_huy_cua_be_mat_chung_giua_hai.pdf