Luận án Nghiên cứu ảnh hưởng của một số thông số kết cấu đến đặc tính làm việc và phát thải của động cơ diesel chuyển đổi sử dụng khí thiên nhiên nén (CNG)

Trang 1

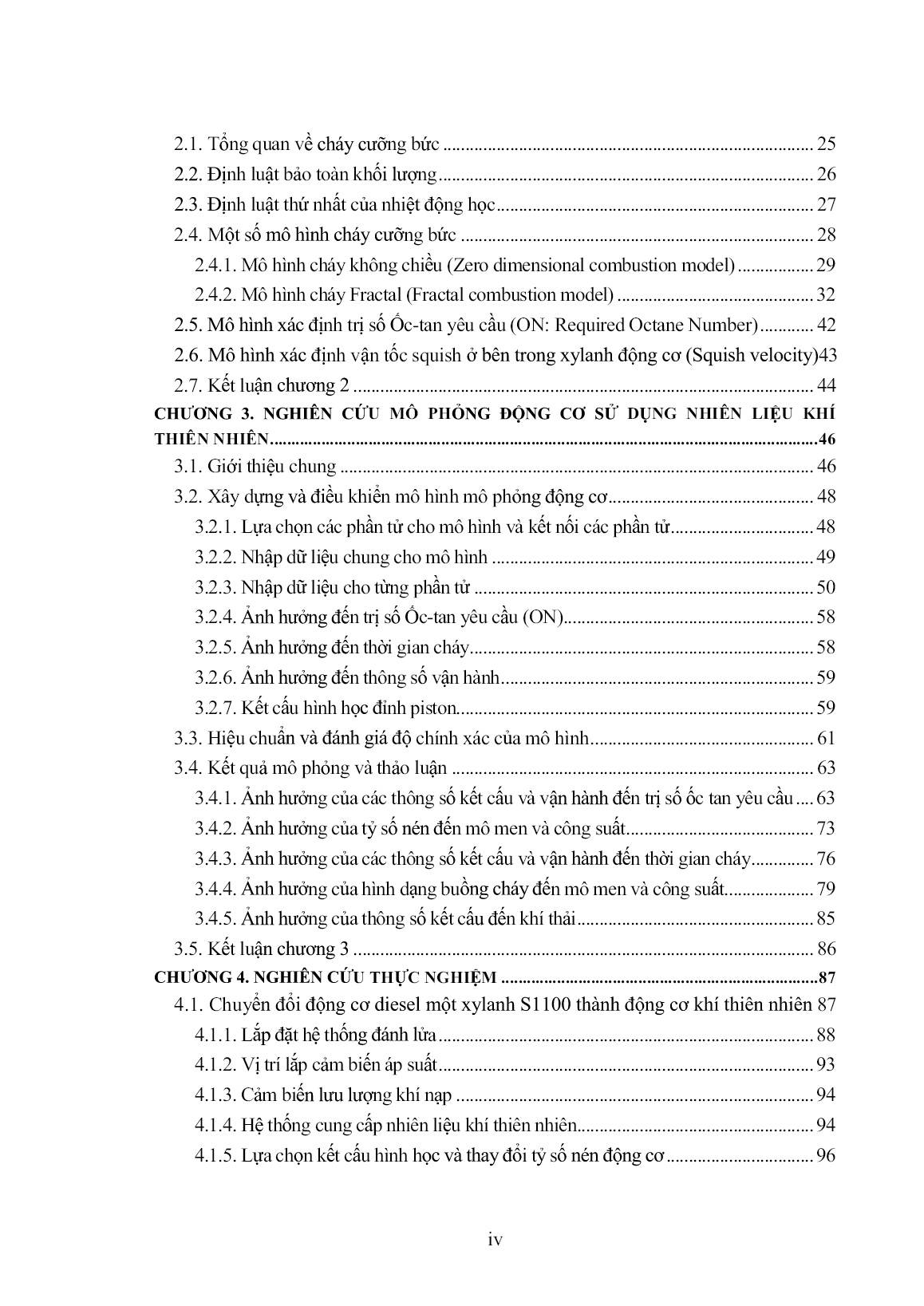

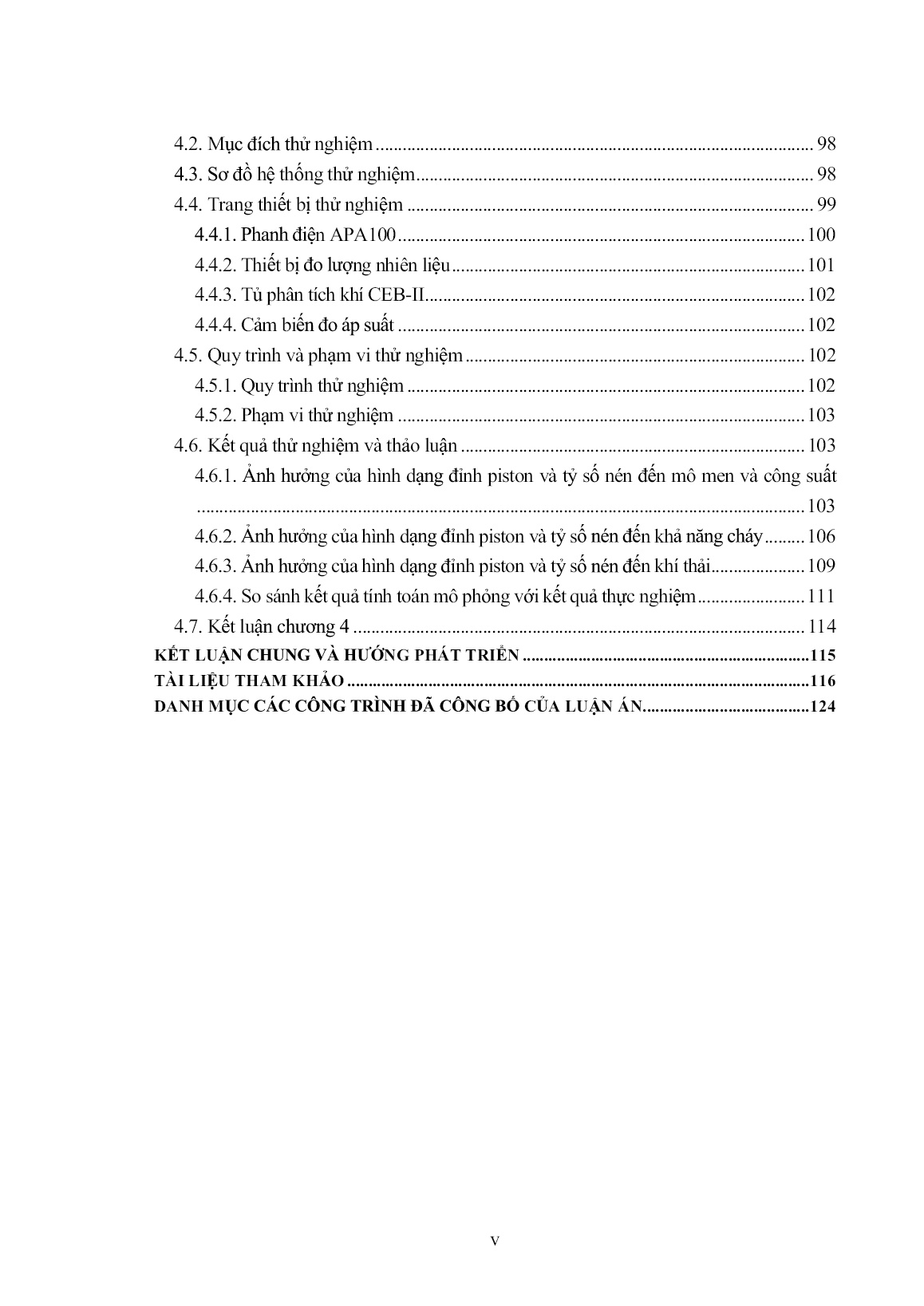

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu ảnh hưởng của một số thông số kết cấu đến đặc tính làm việc và phát thải của động cơ diesel chuyển đổi sử dụng khí thiên nhiên nén (CNG)", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu ảnh hưởng của một số thông số kết cấu đến đặc tính làm việc và phát thải của động cơ diesel chuyển đổi sử dụng khí thiên nhiên nén (CNG)

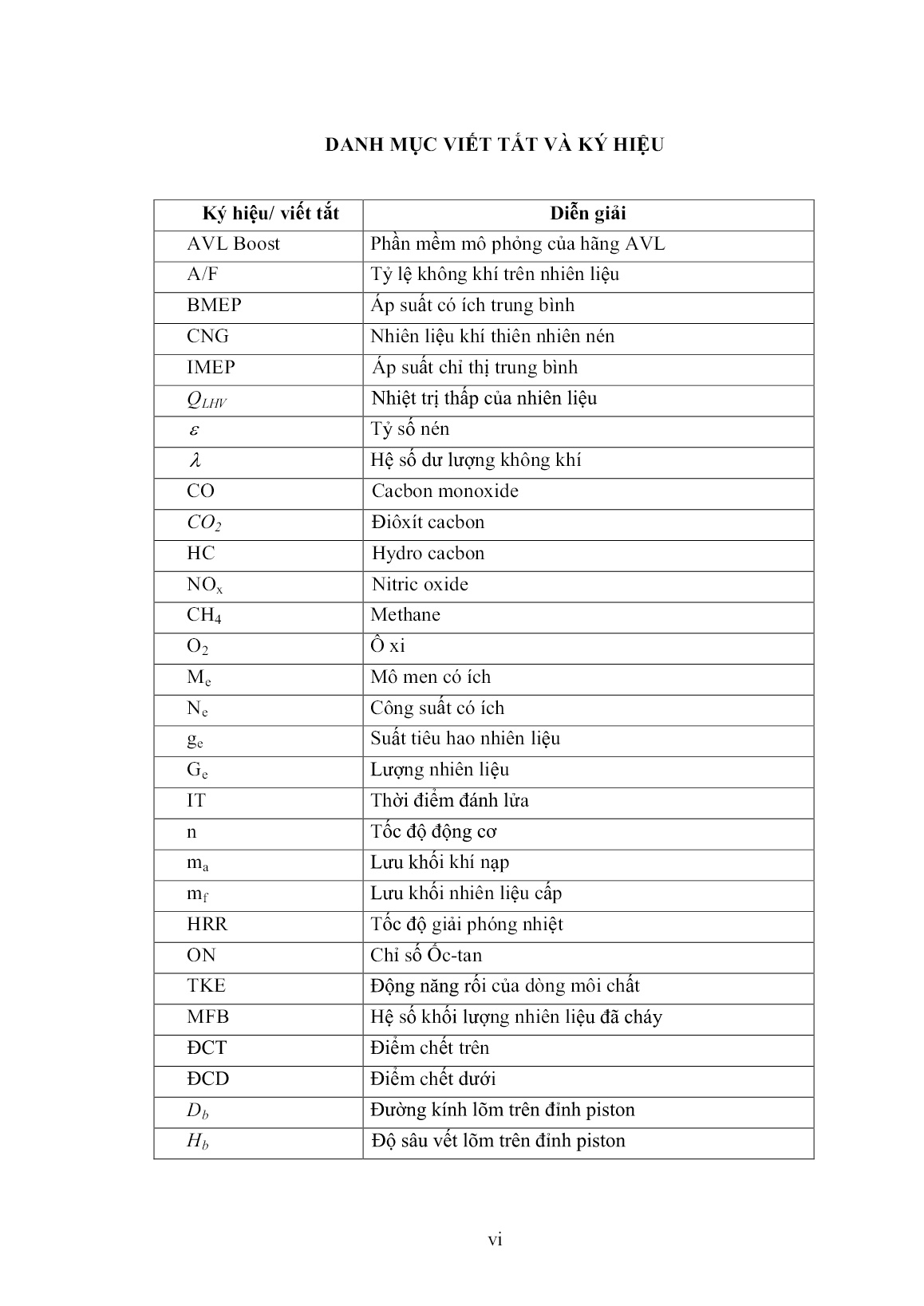

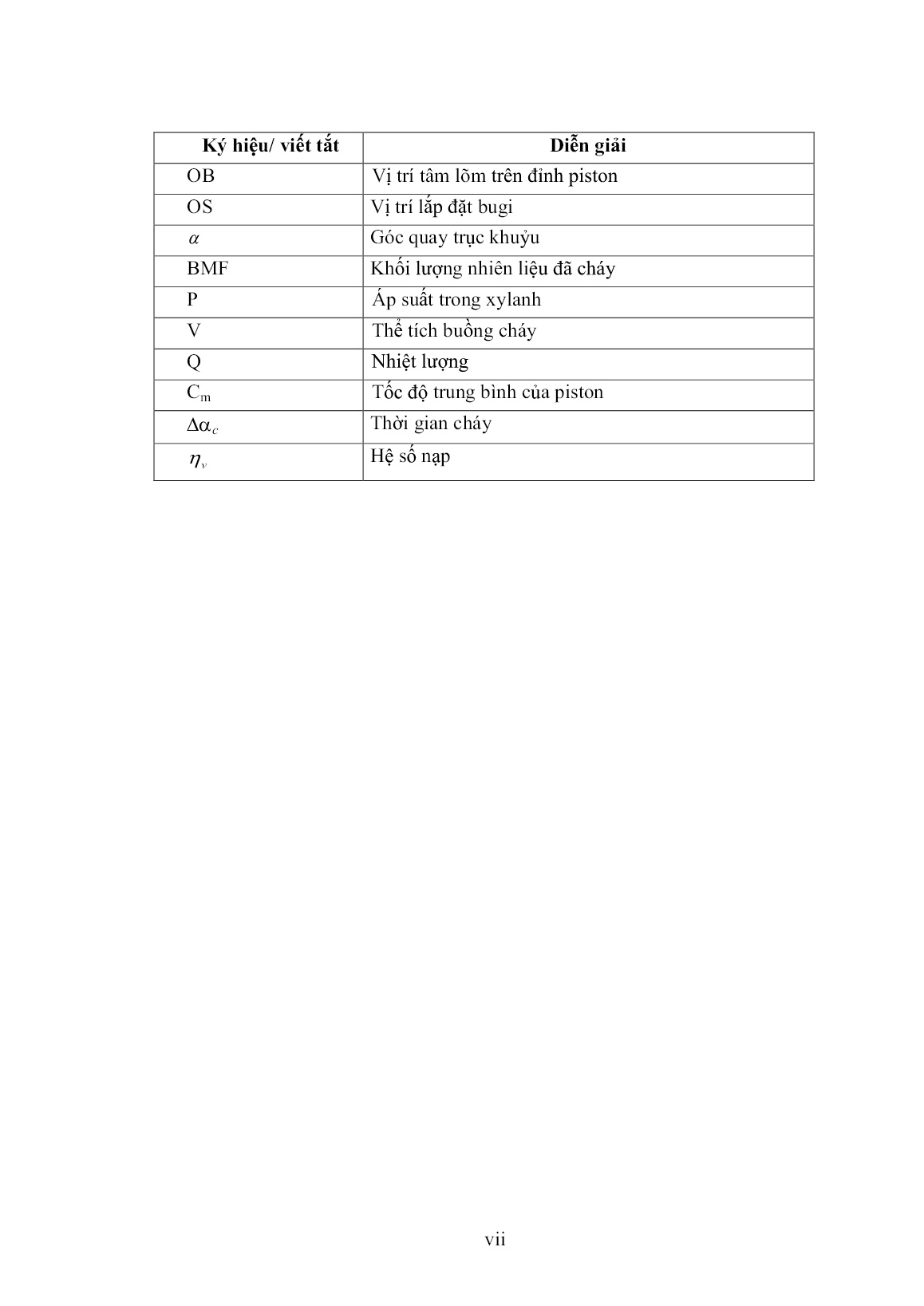

Tiết diện mặt cắt ngang của xylanh. Sp: Vận tốc tức thời của piston. z: Khoảng cách giữa đỉnh piston và nắp máy. B: Đường kính xy lanh Db: Đường kính lõm. Hb: Độ sâu vết lõm. 2.7. Kết luận chương 2 Xây dựng “Cơ sở lý thuyết quá trình cháy ở động cơ đốt cháy cưỡng bức sử dụng nhiên liệu khí thiên nhiên” rất quan trọng. Mục tiêu của việc xây dựng này là để làm rõ các quá trình trong nghiên cứu mô phỏng và thực nghiệm. Các kết luận của Chương được tóm tắt như sau: Cơ sở lý thuyết của mô hình cháy cưỡng bức được dựa vào định luật bảo toàn khối lượng, định luật thứ nhất của nhiệt động học và phương trình trạng thái khí lý tưởng. Để mô hình cháy cưỡng bức sát với thực tế, các mô hình con đã được xây dựng chủ yếu là giải quyết bài toán về năng lượng (K-k) mà không xem xét đến ảnh hưởng trong không gian. Để nghiên cứu ảnh hưởng của thông số kết cấu và vận hành đến mô men, công suất và thời gian cháy, các mô hình kết hợp với nhau gồm: tốc độ nhiệt được giải phóng (Heat Release Rate), hệ số khối lượng nhiên liệu đã cháy (Mass Fraction Burned), bugi, mô hình cháy sát vách và mô hình truyền nhiệt. Trong khi đó mô hình xác định trị số Ốc-tan yêu cầu (ON: Required Octane Number) được sử dụng để xác định tỷ số nén giới hạn cho động cơ khí thiên nhiên. 45 Đặc tính của mô hình cháy Fractal trùng hợp với động cơ cháy cưỡng bức, cấp khí thiên nhiên trên đường nạp. Sử dụng mô hình cháy này cho phép nghiên cứu ảnh hưởng của các thông số đỉnh piston đến thời gian cháy và khí thải. Sử dụng mô hình vận tốc squish ở bên trong xylanh động cơ (Squish velocity), là để làm rõ hơn sự ảnh hưởng của kết cấu đỉnh piston đến động năng chuyển động rối (TKE) của dòng khí. 46 CHƯƠNG 3. NGHIÊN CỨU MÔ PHỎNG ĐỘNG CƠ SỬ DỤNG NHIÊN LIỆU KHÍ THIÊN NHIÊN 3.1. Giới thiệu chung Hiện nay, để có thể định hướng cho việc nghiên cứu hoặc giảm thời gian và giá thành cho thiết kế, chế tạo mới; giải quyết những vấn đề nghiên cứu mà thực nghiệm rất khó hoặc không thể thực hiện được trong những điều kiện nguy hiểm vượt quá giới hạn hoạt động bình thường. người ta có thể sử dụng mô phỏng. Tuỳ thuộc vào từng lĩnh vực nghiên cứu khoa học kỹ thuật và điều kiện có thể lựa chọn phương pháp mô hình hoá và mô phỏng khác nhau. Trong lĩnh vực nghiên cứu động cơ đốt trong, phương pháp mô hình hoá và mô phỏng đã và đang được ứng dụng rộng rãi hơn. Đồng thời các phần mềm ngày càng phong phú và được cải tiến để đáp ứng xu hướng nghiên cứu mới trong lĩnh vực này. Cùng với xu hướng phát triển chung trên thế giới hãng AVL của Áo đã xây dựng gói phần mềm mô phỏng cho động cơ đốt trong bao gồm: BOOST, EXCITE, FIRE,... để tính toán và mô phỏng các quá trình xảy ra trong động cơ đốt trong. Phần mềm AVL-Boost là phần mềm một chiều mạnh mẽ và có độ tin cậy cao. Phần mềm cho phép tính toán mô phỏng một cách nhanh chóng, đầy đủ và chi tiết các quá trình nhiệt động, hình thành phát thải trong động cơ khi sử dụng các loại nhiên liệu khác nhau. Với sự tích hợp tính toán quá trình cháy, trao đổi nhiệt, trao đổi chất và hình thành các thành phần phát thải, từ đó có thể tối ưu hoá các quá trình làm việc của động cơ [88]. Chính vì vậy, trong luận án này, tác giả lựa chọn phần mềm AVL-Boost để nghiên cứu mô phỏng động cơ diesel chuyển đổi sử dụng nhiên liệu khí thiên nhiên nhằm đánh giá ảnh hưởng của các thông số kết cấu đến đặc tính làm việc và phát thải. Với mục đích đặt ra, để chuyển đổi động cơ diesel sử dụng được nhiên liệu khí thiên nhiên cần phải tìm ra được tỷ nén, kết cấu hình dạng buồng cháy phù hợp để động cơ phát huy được công suất, giảm thiểu sự hình thành và phát thải các chất độc hại. Do đó, bài toán mô phỏng được đặt ra ở đây là cần tính toán mô phỏng các thông số đánh giá các chỉ tiêu kinh tế, kỹ thuật và phát thải của động cơ sử dụng sử dụng nhiên liệu khí thiên nhiên cho các trường hợp khi thay đổi tỷ số nén, kết cấu hình dạng buồng cháy. 47 Nhiên liệu khí thiên nhiên với thành phần chủ yếu là khí mê tan (CH4>90%) nên trong nghiên cứu mô phỏng động cơ sử dụng khí thiên nhiên có thể lựa chọn nhiên liệu là khí mê tan. Phần mềm AVL-Boost có các tính năng cơ bản sau: - Mô phỏng động cơ 2 kỳ, 4 kỳ, động cơ không tăng áp, động cơ tăng áp sử dụng các loại nhiên liệu khác nhau; - Mô phỏng các chế độ làm việc; - Tính toán thiết kế và tối ưu hoá quá trình làm việc của động cơ như quá trình cháy, quá trình trao đổi khí, quá trình hình thành và phát thải các chất độc hại; - Kết nối với phần mềm khác (liên kết động) để mô phỏng với các dữ liệu động; - Mô phỏng chu trình công tác và quá trình trao đổi khí của động cơ; Boost cho phép xây dựng mô hình đầy đủ của toàn thể động cơ bằng cách lựa chọn các phần tử có trong hộp công cụ và kết nối chúng lại bằng các phần tử ống nối. Giữa các đường ống, người ta sử dụng các phương trình động lực học; - Tính toán các chế độ tĩnh và động; Boost có thể dùng để tối ưu hoá ở chế độ tĩnh các hệ thống nạp và thải, đóng mở xupáp, phối hợp các bộ phận tăng áp và ước lượng tính năng của các động cơ mới. Boost cũng là một công cụ lý tưởng cho việc tối ưu hoá các đặc trưng chuyển tiếp của động cơ ở thời kỳ đầu, khi động cơ chưa được chế tạo, nhưng có tính đến cả hệ truyền động của phương tiện. Ngoài ra Boost còn cho phép xây dựng mô hình điều khiển động cơ với các chức năng quan trọng của hệ thống điều khiển động cơ mà không cần tới các phần mềm bên ngoài. Boost có thể dễ dàng kết nối với Matlab, Simullink và phần mềm CFD 3D AVL Fire. Phần mềm AVL-Boost cho phép thực hiện các nhiệm vụ nghiên cứu sâu về động cơ như sau: - Xác định đặc tính mômen, tiêu hao nhiên liệu; - Thiết kế đường nạp, thải; - Tối ưu hoá thời điểm đóng mở xupáp; - Phân tích quá trình cháy và hình thành khí thải; - Tối ưu góc đánh lửa sớm, tỉ số nén; - Thiết kế kết cấu, hình dạng buồng cháy. Gói phần mềm Boost gồm một bộ tiền xử lý tương tác sẽ hỗ trợ với phần chuẩn bị dữ liệu đầu vào cho các chương trình tính toán chính. Việc phân tích kết quả được hỗ trợ bởi một bộ hậu vi xử lý tương tác. Công cụ tiền xử lý (AVL Workspace Graphical User Interface) gồm một mô hình sắp xếp và chỉ dẫn các dữ liệu đầu vào 48 cần thiết. Mô hình tính toán của động cơ được thiết kế bằng cách chọn các phần tử (element) từ cây thư mục phần tử bằng cách kích chuột và liên kết lại bằng phần tử đường ống (pipe). Theo cách này thì ngay cả các động cơ rất phức tạp cũng có thể được mô hình hoá một cách đơn giản, có rất nhiều phần tử trong phần mềm Boost. Chương trình chính gồm các thuật toán mô phỏng được tối ưu hoá cho tất các phần tử. Dòng khí trong ống được coi như chuyển động theo một phương. Điều đó có nghĩa là áp suất, nhiệt độ, tốc độ dòng khí thu được từ những phương trình khí động học là giá trị trung bình trên toàn bộ đường ống. Tổn thất dòng khí do hiệu ứng ba chiều, tại những vị trí cụ thể của động cơ được thể hiện bằng hệ số cản. Trong trường hợp hiệu ứng ba chiều cần lượng xem xét chi tiết hơn thì Boost sẽ được liên kết với phần mềm Fire. Nó giúp ta có thể mô phỏng đa chiều dòng khí tại những chi tiết quan trọng có thể kết hợp với mô phỏng một chiều các chi tiết khác. Công cụ hậu xử lý (Impress Chart) cho phép phân tích và đưa ra kết quả mô phỏng theo nhiều dạng khác nhau. Tất cả các kết quả đều có thể được so sánh với các kết quả đo cũng như kết quả tính toán trước đó. Hơn nữa, phần mềm có thể trình diễn kết quả dạng động, điều đó cho phép phát triển những giải pháp tối ưu những vấn đề của người sử dụng [89]. Phần mềm mô phỏng AVL-Boost đã trở thành một công cụ thực sự hữu ích trong việc dự đoán các đặc tính động cơ khi sử dụng các nhiên liệu truyền thống nói chung và động cơ sử dụng nhiên liệu khí thiên nhiên nói riêng. Điều này góp phần quan trọng trong việc ứng dụng các nguồn nhiên liệu mới cho động cơ đốt trong, hỗ trợ mạnh mẽ trong việc cải tiến và phát triển động cơ và đặc biệt là các nguồn nhiên liệu thay thế mới. 3.2. Xây dựng và điều khiển mô hình mô phỏng động cơ 3.2.1. Lựa chọn các phần tử cho mô hình và kết nối các phần tử Hình 3.1. Động cơ nghiên cứu được mô phỏng bằng AVL Boost 49 Động cơ nghiên cứu được mô phỏng bằng phần mềm AVL Boost trên cơ sở các thông số kết cấu của động cơ thực tế (hình 3.2), các phần tử của mô hình được lựa chọn theo đặc điểm kết cấu của động cơ (bảng 3.1). Thông số kết cấu đối với từng phần tử được đo trực tiếp trên động cơ thực và nhập vào cho từng phần tử, sau đó kết nối bằng các đường ống theo đúng thứ tự. Thao tác kết nối được tiến hành từ giao diện làm việc của phần mềm AVL Boost, các phần tử mô phỏng cho động cơ sẽ được lựa chọn và di chuyển đến vị trí xác định bởi chuột trái. Kết nối các phần tử của động cơ bằng phần tử nối ( ), động cơ nghiên cứu được xây dựng bằng các phần tử. Bảng 3.1. Các phần tử trong mô hình động cơ 3.2.2. Nhập dữ liệu chung cho mô hình Đối với phần mềm AVL-Boost dữ liệu chính sau khi được nhập nó sẽ được sử dụng trong suốt quá trình tính và nó còn là dữ liệu đầu vào của một số phần tử trong mô hình tính. Để nhập dữ liệu chung cho mô hình ta kích chuột vào mục: Simulation/Control trên thanh công cụ, các thông số cần nhập trong phần dữ liệu chung gồm: Điều kiên biên đầu vào và đầu ra (là phần tử không thể thiếu được trong các mô hình mô phỏng để đưa ra các điều kiện biên cho phần mềm thực hiện tính toán); Nhiên liệu sử dụng; Chu kỳ lặp tại điểm thử nghiệm; Khoảng lưu kết quả. - Điều kiện biên đầu vào và đầu ra gồm: Thông số điều kiện biên đầu vào đối với động cơ nghiên cứu được liệt kê như bảng 3.2 và 3.3. Tên phần tử Kí hiệu Số lượng Động cơ E1 1 Xylanh C1 1 Lọc gió CL1 1 Vòi phun I1 1 Bình tiêu âm PL1 1 Các điểm đo MP 7 Phần tử cản R 3 Điều kiện biên SB 2 Các đường ống P 9 50 Bảng 3.2. Thông số nhập cho điều kiện biên đầu vào Set Pressure (bar) Temp ( o C) Fuel Vapour Combustion Products A/F Ratio 1 0,98 25 0 0 10000 2 0,96 25 0 0 10000 3 0,95 25 0 0 10000 4 0,95 25 0 0 16,922565 Bảng 3.3. Thông số nhập ở điều kiện biên đầu ra Set Pressure (bar) Temp ( o C) Fuel Vapour Combustion Products A/F Ratio 5 1,1 500 0 1 17,2 6 1,1 400 0 1 17,2 7 1,1 300 0 1 10000 8 1,05 200 0 1 10000 9 1 200 0 1 10000 Nhiên liệu sử dụng: Để thuận lợi cho nghiên cứu, nhiên liệu lựa chọn là Methane (CH4) đây là một dạng đặc biệt của nhiên liệu CNG. Chu kỳ lặp tại điểm thử nghiệm: Mô hình khảo sát gồm 1 xylanh, số lượng phần tử không nhiều và không có tăng áp nên ta đặt số chu kỳ lặp tại mỗi điểm thử nghiệm là 100. Khoảng lưu kết quả: Trong mục Restart Control tiến hành nhập góc quay trục khuỷu: 720 độ ứng với động cơ bốn kỳ. Thông số góc quay trục khuỷu được nhập vào Saving Interval, tuy nhiên, trong mục Outup Control ta nhập 1 độ cho mục Saving Interval để khi suất các file áp suất hay nhiệt độ sẽ cho ra khoảng cách gữa các điểm là 1độ. 3.2.3. Nhập dữ liệu cho từng phần tử Để nhập dữ liệu cho từng phần tử ta tiến hành nhấp đúp chuột trái vào từng phần tử và điền các dữ liệu cho mỗi phần tử (hình 3.2). Động cơ (Engine): Các thông số nhập gồm: Loại động cơ: 4 kỳ, tốc độ động cơ: 1000, 1200, 1400, 1600, 1800 và 2000vòng/phút. Việc thiết lập biến số thực hiện như sau: nhấp chuột phải vào mục Assign new parameter (global) sau đó điền tên biến và nhấp Accept rồi đến Apply 51 Hình 3.2. Cửa sổ nhập thông số phần tử động cơ Ma sát động cơ: Vào Engine Friction kích chọn mục Friction Model ta tiến hành điền các thông số như hình 3.3. Hình 3.3. Cửa sổ nhập thông số cho mô hình tính ma sát động cơ Nhập thông số cho phần tử Xylanh (Cylinder) như hình 3.4: Đường kính: 103mm, Hành trình: 115 mm, Chiều dài thanh truyền: 205 mm, Độ lệch chốt piston: 0 mm, Áp suất trung bình các-te: 1 bar, Các điều kiện ban đầu: Áp suất tại xupap xả mở: 4 bar, Nhiệt độ tại xupap xả mở: 8300C, Tỉ lệ A/F: 17,2, Sản phẩm cháy: 5 52 Hình 3.4. Cửa sổ nhập thông số cho phần tử xylanh động cơ Hình 3.5. Cửa sổ lựa chọn mô hình cháy cho mô hình mô phỏng Mô hình cháy: Với động cơ đốt cháy cưỡng bức ta sử dụng mô hình cháy Fractal và chọn cách hình thành hòa khí bên ngoài, nhiệt độ nhiên liệu 25oC (hình 3.5). Các thông số nhập như hình 3.6. Tốc độ và tải động cơ thay đổi nên Ignition Timing là biến (bị mờ đi như hình) và không khai báo lúc này. 53 Hình 3.6. Các thông số nhập vào trong mô hình cháy Fractal Các thông số tính toán hình dạng buồng cháy (Chember Geometry Calculation): được nhập như trong hình 3.7 từ động cơ thực tế Hình 3.7. Các thông số hình dạng buồng cháy được nhập vào mô hình Các thông số cần nhập để tính toán hình dạng buồng cháy: Nắp máy: chọn dạng đỉnh phẳng (flat). Đỉnh piston: Dạng đỉnh piston: heron Độ sâu lõm trên đỉnh piston (Bowl Deplh) Đường kính lõm (Bowl Diameter) 54 Độ lệch tâm lõm trên đỉnh piston (Bowl offset) Độ lệch bugi (Spark Plug offset) Thông số kiểm soát cháy kích nổ của động cơ (Knock): được mặc định như hình 3.8, tại cửa sổ này không cần nhập số liệu. Hình 3.8. Các thông số của hàm tính trị số Octan yêu cầu Các thông số phần truyền nhiệt (Heat Transfer): được nhập như trong hình 3.9 từ động cơ thực tế. 55 Hình 3.9. Cửa sổ nhập thông số cho phần Heat Tranfer Các thông số cần nhập cho mô phỏng phối khí gồm: Diện tích bề mặt xupap nạp và nhiệt độ: 15800 mm2; 126oC. Diện tích bề mặt xupap thải và nhiệt độ: 15800 mm2; 306oC. Đường kính của xupap nạp, khe hở nhiệt: 46 mm; 0,2 mm Đường kính của xupap thải, khe hở nhiệt: 36 mm; 0,3 mm Góc mở sớm xupap nạp: α1 = 10° Góc đóng muộn xupap nạp: α2 = 29° Góc mở sớm xupap xả: β1 = 32° Góc đóng muộn xupap xả: β2 = 7° Góc đánh lửa sớm được đặt là biến số. Độ nâng xupap và hệ số lưu lượng khí được tiến hành nhập thông số cho động cơ như bảng 3.4. Bảng 3.4. Độ nâng và hệ số lưu lượng của xupap Xupap nạp Xupap thải Độ nâng Hệ số lưu lượng Độ nâng Hệ số lưu lượng Góc TK Độ nâng Độ nâng H.s lưu lượng Góc TK Độ nâng Độ nâng H.s lưu lượng 350 0,00 0 0 148 0,00 0 0 358 0,17 1 0,109 156 0,24 1 0,149 366 0,85 2 0,202 164 1,07 2 0,290 374 2,04 3 0,289 172 2,34 3 0,475 382 3,36 4 0,373 180 3,79 4 0,615 390 4,75 5 0,453 188 5,18 5 0,664 398 6,06 6 0,498 196 6,53 6 0,684 406 7,31 7 0,529 204 7,72 7 0,693 414 8,39 8 0,551 212 8,78 8 0,697 422 9,32 9 0,567 220 9,64 9 0,700 430 10,07 10 0,579 228 10,28 10 0,702 438 10,62 11 0,584 236 10,70 11 0,703 446 10,93 244 11,00 454 11,00 252 11,00 462 10,84 260 10,63 470 10,48 268 10,13 478 9,91 276 9,37 486 9,14 284 8,33 494 8,18 292 7,14 502 7,12 300 5,95 510 6,03 308 4,63 56 Xupap nạp Xupap thải Độ nâng Hệ số lưu lượng Độ nâng Hệ số lưu lượng Góc TK Độ nâng Độ nâng H.s lưu lượng Góc TK Độ nâng Độ nâng H.s lưu lượng 518 4,73 316 3,28 526 3,38 324 1,68 534 2,02 332 0,85 542 0,86 340 0,21 550 0,20 348 0,07 558 0,06 356 0,04 569 0,00 367 0,00 Các thông số nhập cho hệ thống nạp: Lọc gió (Air Cleaner) Các thông số cần nhập cho lọc gió bao gồm: Tổng thể tích: 3,1 (l) Thể tích đầu vào: 1,8 (l) Thể tích đầu ra: 1,2 (l) Chiều dài phần tử lọc: 65 mm Lưu lượng: 0,021 kg/s Tổn thất áp suất: 0,02 bar Áp suất vào: 0,98 bar Nhiệt độ không khí vào: 250C Các hệ số lưu lượng: 0,95 Vòi phun (Injector): Có 2 phương pháp để điều khiển vòi phun trong mô hình là: Điều khiển theo tỉ lệ (Ratio Control) và điều khiển theo lượng nhiên liệu (Direct Control).Với phương pháp điều khiển theo tỉ lệ ta sẽ khống chế được hệ số dư lượng không khí một cách dễ dàng còn với phương pháp điều khiển theo lượng nhiên liệu ta có thể khống chế được lượng nhiên liệu cấp cho động cơ (hình 3.10). 57 Hình 3.10. Nhập thông sổ điều khiển vòi phun nhiên liệu Hệ số cản: Nhấp đúp chuột vào các phần tử cản và thiết lập thông số cản cho các phần tử trung bình là 0,7. Thể tích bình tiêu âm: 3 lít, đặt điều kiện: Set 4. Các đường ống: Các phần tử đường ống là phần tử để kết nối giữa các phần tử khác trong mô hình lại với nhau để tạo thành mô hình hoàn chỉnh giống như động cơ thực (hình 3.11). Hình 3.11. Thông số đường ống nạp 58 Các điểm đo (Measuring Point): Các phần tử điểm đo được gắn trên các đường ống và được xác định bằng khoảng cách từ đầu đoạn ống tới vị trí đo, thông số được nhập theo bảng 3.5. Bảng 3.5. Các thông số nhập cho phần tử Measuring Point Điểm đo Vị trí tính từ đầu đoạn ống chứa điểm đo (mm) MP 1 20 MP 2 20 MP 3 20 MP 4 20 MP 5 20 MP 6 20 MP 7 20 3.2.4. Ảnh hưởng đến trị số Ốc-tan yêu cầu (ON) Để xem xét sự ảnh hưởng của thông số vận hành và thông số kết cấu đến trị số Ốc-tan yêu cầu (ON) của động cơ khí thiên nhiên chuyển đổi, nghiên cứu mô phỏng sẽ được tiến hành như sau: Áp suất phun trên đường nạp được giữ không đổi với Pf = 1, bướm gió được mở hoàn toàn (Throttle: WOT) để giảm cản trên đường ống nạp. Tâm của phần thể tích lõm trên đỉnh piston và tâm bugi trùng với đường tâm của xylanh động cơ. Thông số kết cấu thay đổi gồm: chiều sâu phần lõm thay đổi với Hb = 0 (Piston shape: Flat), Hb = 10 mm và Hb = 17,5 mm. Trong khi đó đường kính phần lõm thay đổi từ Db = 0 (Piston đỉnh phẳng), Db = 60 mm và Db = 66 mm. Thông số vận hành thay đổi gồm: Tốc độ động cơ thay đổi từ n = 1000 vòng/phút đến n = 2200 vòng phút với bước thay đổi n = 200. Tỷ số nén thay đổi từ ɛ = 10 đến khi kết quả mô phỏng cho thấy giá trị ON bằng hoặc lớn hơn 130 thì dừng lại. Lambda thay đổi từ = 0,8 đến = 1,2 với bước thay đổi = 0,2. Trong suốt quá trình chạy mô phỏng thời điểm đánh lửa được điều chỉnh để đạt mô men lớn nhất. 3.2.5. Ảnh hưởng đến thời gian cháy Để thu được các kết quả nghiên cứu về ảnh hưởng của chiều sâu phần khoét lõm trên đỉnh piston (Hb), vị trí tâm lõm đỉnh piston (OB) và vị trí đặt bugi (OS) đến thời gian cháy ở động cơ nghiên cứu, các điều kiện thí nghiệm được thực hiện như sau: Giá trị lambda được cố định tại λ = 1. Độ mở của bướm gió là 100% nhằm loại bỏ ảnh hưởng của vấn đề tổn thất trên đường ống trong quá trình nạp. Thời điểm đánh lửa sớm (IT: early Ignited Timing) lúc đầu được điều chỉnh để đạt được giá trị mô men lớn nhất, tốc độ động cơ mô phỏng cố định tại n = 1800 (vòng/phút). Chiều sâu phần khoét lõm 59 trên đỉnh piston được cố định tại các giá trị Hb = 0 (đỉnh phẳng), Hb = 10; 17,5 và 25. Vị trí tâm của phần khoét lõm trên đỉnh piston OB so với tâm xylanh động cơ được cố định tại các giá trị OB = 0 (tâm phần khoét lõm trên đỉnh piston trùng với tâm xylanh của động cơ), OB = 2; 4; 6 lần lượt theo thứ tự. Vị trí thay đổi của bugi cũng được cố định tại các giá trị OS = 0; 2; 4; 6. 3.2.6. Ảnh hưởng đến thông số vận hành Để nghiên cứu ảnh hưởng của thông số kết cấu đến đặc tính làm việc của động cơ, các nghiên cứu sẽ tập trung chủ yếu vào sự thay đổi của độ sâu phần khoét lõm Hb và giữ nguyên đường kính phần khoét lõm trên đỉnh piston. Giá trị của độ sâu phần khoét lõm Hb sẽ được thay đổi lần lượt là Hb = 0 (Đỉnh piston ban đầu), Hb = 10, Hb = 17,5 và Hb = 25, tương ứng sẽ có các giá trị của cường độ rối ( 'u ) tương ứng khác nhau. Với mong muốn cải thiện được đặc tính làm việc của động cơ Diesel chuyển đổi thành động cơ CNG hình thành hỗn hợp bên ngoài, các điều kiện nghiên cứu được tiến hành như sau: - Căn cứ vào số liệu thực nghiệm đối với hình dạng piston nguyên bản (Hb = 0) động cơ làm việc ổn định với vùng làm việc rộng mà không xảy ra hiện tượng cháy bất thường, tỷ số nén của động cơ được giữ cố định tại ε = 10 trong suốt quá trình mô phỏng. - Góc đánh lửa sớm được hiệu chỉnh ở trước điểm chết trên với bước thay đổi là ∆IT = 1 sao cho động cơ đạt được Mô-men lớn nhất ứng với mỗi giá trị của Hb. - Để tránh ảnh hưởng của động năng dòng khí nạp đến chất lượng làm việc của động cơ, hình dạng và tổng cản trên đường ống nạp cũng đư

File đính kèm:

luan_an_nghien_cuu_anh_huong_cua_mot_so_thong_so_ket_cau_den.pdf

luan_an_nghien_cuu_anh_huong_cua_mot_so_thong_so_ket_cau_den.pdf 12. Thông tin LA dua len mang (TV).docx

12. Thông tin LA dua len mang (TV).docx 12. Thông tin LA dua len mang (TV).pdf

12. Thông tin LA dua len mang (TV).pdf BC Tóm tắt.docx

BC Tóm tắt.docx BC Tóm tắt.pdf

BC Tóm tắt.pdf Bia Luận án.doc

Bia Luận án.doc Bia Luận án.pdf

Bia Luận án.pdf Bìa tóm tắt luận án.doc

Bìa tóm tắt luận án.doc Bìa tóm tắt luận án.pdf

Bìa tóm tắt luận án.pdf Thong tin LA dua len mang(TA).docx

Thong tin LA dua len mang(TA).docx Thong tin LA dua len mang(TA).pdf

Thong tin LA dua len mang(TA).pdf TRICH YEU LUIAN AN.docx

TRICH YEU LUIAN AN.docx TRICH YEU LUIAN AN.pdf

TRICH YEU LUIAN AN.pdf