Luận án Nghiên cứu bê tông chịu nhiệt sử dụng cốt liệu tro xỉ nhiệt điện, xi măng poóclăng và các phụ gia khoáng mịn

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu bê tông chịu nhiệt sử dụng cốt liệu tro xỉ nhiệt điện, xi măng poóclăng và các phụ gia khoáng mịn", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu bê tông chịu nhiệt sử dụng cốt liệu tro xỉ nhiệt điện, xi măng poóclăng và các phụ gia khoáng mịn

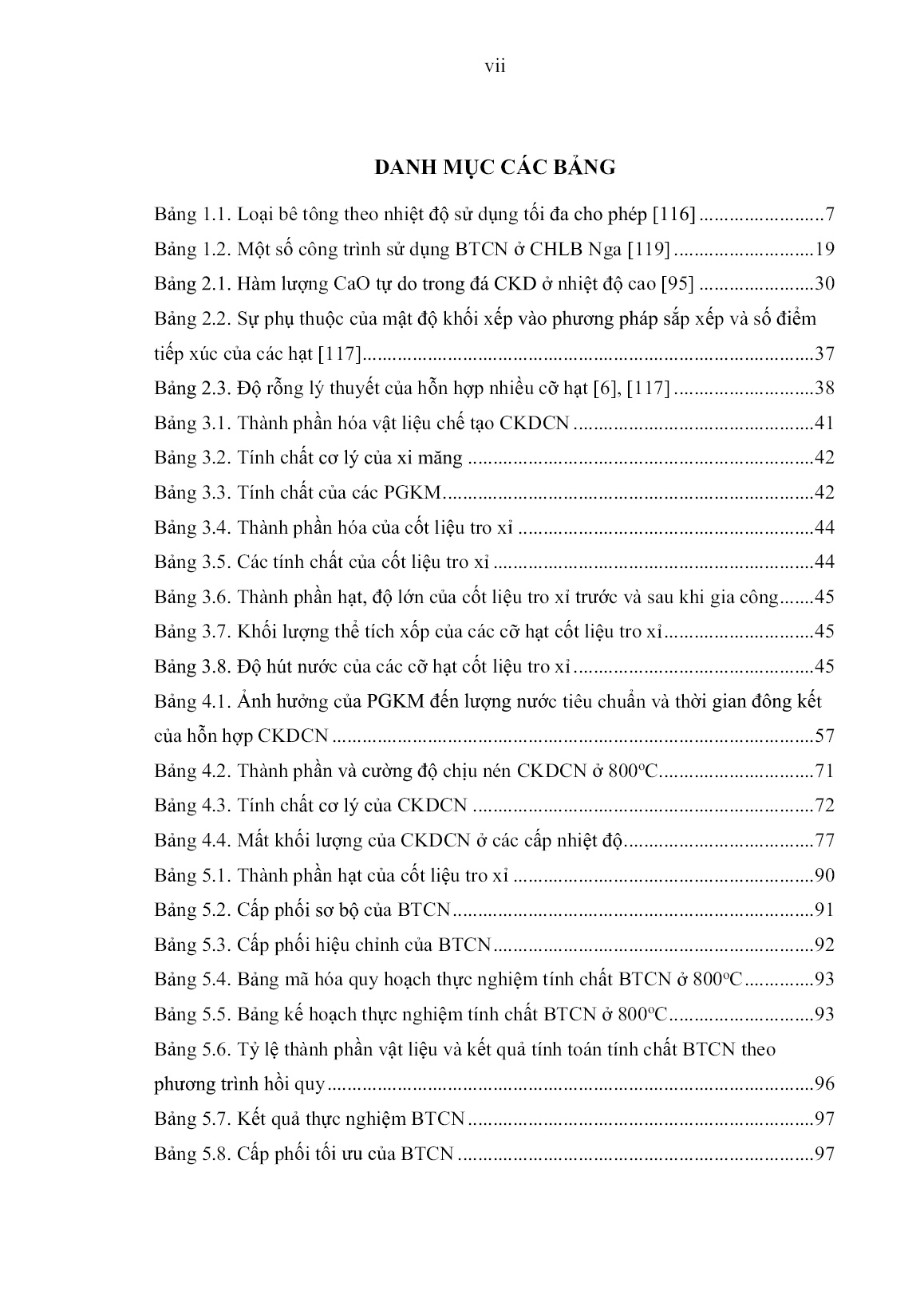

ượng (Gk). Lượng nước giữa các hạt (G1) tính theo: G1 = Gbh – Ga, lượng nước bao bọc hạt (G2) tính theo: G2 = Ga – Gs, lượng nước hấp phụ vào trong hạt cốt liệu (G3) tính theo: G3 = Gs – Gk. Quy ước G3 là tổng lượng nước trong lỗ rỗng hở của hạt cốt liệu (V1), G1 và G2 là tổng lượng nước giữa các hạt cốt liệu (V2). V là thể tích của hỗn hợp hạt. Độ rỗng hở trong hạt (rh, %), độ rỗng giữa hạt (rgh, %) và độ rỗng chung thực tế (rtt, %) được tính toán lần lượt theo các công thức (3.12), (3.13) và (3.14). 𝑟ℎ = 𝑉1 𝑉 . 100, % (3.12) 𝑟𝑔ℎ = 𝑉2 𝑉 . 100, % (3.13) rtt = rh + rgh, % (3.14) 53 3.4. Phương pháp nghiên cứu thành phần, tính chất BTCN 3.4.1. Thiết kế thành phần BTCN Thiết kế thành phần BTCN theo phương pháp tính toán kết hợp thực nghiệm, thực hiện theo các bước như Hình 3.3. Điều kiện thiết kế gồm: các yêu cầu về tính chất và phạm vi sử dụng của BTCN, các điều kiện và yêu cầu về CKDCN cho BTCN, các điều kiện và yêu cầu về cốt liệu dùng cho BTCN, nhiệt độ làm việc của BTCN [5-7], [116-119]. Trên cơ sở đó, lựa chọn các thông số đầu vào và tính toán cấp phối sơ bộ BTCN theo các công thức của P.P. Melnhicop đề xuất [116], [119] (Phụ lục 1). Tiếp theo, kiểm tra tính công tác, tính chất của BTCN và hiệu chỉnh cấp phối. Tối ưu hoá thành phần BTCN bằng kế hoạch thực nghiệm bậc hai tâm xoay của Box – Hunter [15]. Hình 3.3. Các bước thiết kế thành phần BTCN 3.4.2. Phương pháp nghiên cứu tính chất hỗn hợp BTCN Phương pháp xác định tính công tác của hỗn hợp bê tông (HHBT) theo TCVN 3107:1993 [20]. Phương pháp xác định khối lượng thể tích HHBT theo TCVN 3108:1993 [21]. 54 3.4.3. Phương pháp chế tạo mẫu BTCN Mẫu được đúc trong khuôn kích thước 70,7 × 70,7 × 70,7 mm [119] và cho rung 25÷35 s. Dưỡng hộ mẫu 7 ngày [116] (1 ngày trong khuôn và 6 ngày trong nước) ở nhiệt độ 27 ± 2oC và độ ẩm trên 95%. 3.4.4. Phương pháp nghiên cứu chế độ gia công nhiệt mẫu BTCN Trên cơ sở gia công nhiệt mẫu CKDCN [4], [6-8], [47], [77], [59], [116], [118], [119], mẫu BTCN được sấy ở 100÷105oC đến khối lượng không đổi rồi nung ở các cấp nhiệt độ 200, 400, 600 và 800oC trong lò điện. Thời gian hằng nhiệt là 2h. Tốc độ nâng nhiệt không quá 5oC/ph. Từ 100÷200oC tốc độ nâng nhiệt là 20oC/h, từ 200÷300oC tốc độ nâng nhiệt là 50oC/h, từ 300÷400oC tốc độ nâng nhiệt là 80oC/h, từ 400÷600oC tốc độ nâng nhiệt là 80÷100oC/h, từ 600oC đến nhiệt độ làm việc 800oC, tốc độ nâng nhiệt là 120oC/h. 3.4.5. Phương pháp nghiên cứu tính chất BTCN 3.4.5.1. Khối lượng thể tích của BTCN Mẫu BTCN sau đốt nóng ở các cấp nhiệt độ trong lò điện, làm nguội đến nhiệt độ phòng và xác định khối lượng thể tích theo phương pháp cân và đo, tính theo công thức (3.1), (3.2) và (3.3). 3.4.5.2. Độ co ngót của BTCN Theo GOST 20910-2019 [116], độ co ngót của mẫu BTCN thể hiện bằng độ co dài (Cl, %). Mục đích của phương pháp này là xác định sự thay đổi kích thước mẫu của bê tông sau khi gia nhiệt. Việc xác định độ co thể tích của mẫu (Cv, %) theo phương pháp đo và tính toán theo giá trị trung bình 3 lần đo với 3 vị trí khác nhau trên mỗi cạnh của mẫu cho sự chính xác cao hơn (công thức (3.4)). Từ giá trị độ co thể tích, sẽ tính được độ co dài của mẫu BTCN theo công thức (3.5). 3.4.5.3. Độ hút nước của BTCN Mẫu sau đốt nóng ở các cấp nhiệt độ trong lò điện, làm nguội đến nhiệt độ phòng và xác định độ hút nước (Hp, %) theo công thức (3.15). Trong đó, Gbh là khối 55 lượng của mẫu ngâm bão hòa nước sau khi đốt nóng (g); Gk là khối lượng của mẫu sấy khô đến khối lượng không đổi (g). 𝐻𝑝 = 𝐺𝑏ℎ−𝐺𝑘 𝐺𝑘 . 100, % (3.15) 3.4.5.4. Cường độ chịu nén của BTCN Mẫu BTCN sau khi chế tạo và đốt nóng (sấy, nung) trong lò điện, làm nguội đến nhiệt độ phòng và xác định cường độ chịu nén (Rn, MPa) (Shimadzu 500 kN) theo công thức (3.6). Cường độ chịu nén mẫu ở nhiệt độ thường (25oC) được xác định sau khi mẫu dưỡng hộ 7 ngày trong điều kiện chuẩn. Trong một số công bố, cường độ chịu nén bê tông làm việc ở nhiệt độ cao được xác định trên mẫu có kích thước 100 × 100 × 100 mm [83], [93], mẫu có kích thước 70 × 70 × 70 mm và 70,7 × 70,7 × 70,7 mm [119]. Tiêu chuẩn GOST 20910- 2019 về BTCN không quy định kích thước của mẫu BTCN, mẫu được chuẩn bị và thử nghiệm theo GOST 10180-2012, trong đó có mẫu kích thước 70 × 70 × 70 mm [115], [116]. Để đánh giá trạng thái làm việc của BTCN sau nung, người ta thường đánh giá qua tỷ lệ phần trăm cường độ chịu nén của bê tông sau khi gia nhiệt đến nhiệt độ ứng dụng lớn nhất với giá trị cường độ chịu nén ở tuổi thiết kế [116], còn gọi là cường độ chịu nén còn lại (Rncl) hay đánh giá qua sự suy giảm cường độ chịu nén (Rnsg) được tính toán qua công thức (3.9), (3.10). Cường độ chịu nén ở tuổi thiết kế được quy định là cường độ chịu nén của mẫu ở tuổi 7 ngày sau sấy 100oC. Do đó Rncl của mẫu không phụ thuộc vào kích thước mẫu, chỉ phụ thuộc vào loại chất kết dính, nhiệt độ đốt nóng, . Lựa chọn mẫu kích thước 70,7 × 70,7 × 70,7 mm trong nghiên cứu sẽ không ảnh hưởng nhiều đến việc đánh giá khả năng chịu lực của kết cấu. Trên cơ sở mẫu kích thước này, các tính chất như khối lượng thể tích, độ co ngót và độ hút nước sau nung và độ bền nhiệt được xác định. 3.4.5.5. Độ bền nhiệt của BTCN Mục đích của phương pháp là xác định khả năng của mẫu bê tông chịu được 56 những thay đổi nhiệt độ đột ngột từ nhiệt độ tối đa cho phép đến 20oC [116]. Theo tác giả A. Petzold [90], phương pháp thí nghiệm là nung vật liệu đến nhiệt độ 850oC hoặc 950oC và sau đó làm lạnh nhanh trong nước hoặc phun nước hoặc thổi dòng không khí lạnh. Luận án sử dụng phương pháp phi tiêu chuẩn. Mẫu BTCN sau khi được chế tạo (theo mục 3.4.3), đốt nóng đến 800oC với tốc độ không quá 5oC/ph (theo mục 3.4.4) và hằng nhiệt 2 giờ. Làm nguội mẫu trong dòng nước ở nhiệt độ 20oC ± 2. Trong quá trình thí nghiệm, nhiệt độ nước không được tăng hơn 30oC [116]. Tiếp theo, mẫu được sấy khô, xác định khối lượng và đốt nóng lặp lại. Mỗi lần đốt nóng và làm nguội là một chu kỳ trao đổi nhiệt. Các mẫu được kiểm tra về sự xuất hiện các vết nứt và xác định tổn thất khối lượng. Số chu kỳ trao đổi nhiệt gây ra sự phá hủy mẫu hoặc làm mất đi 20% khối lượng ban đầu của mẫu được coi là độ bền nhiệt. Từ số chu kỳ trao đổi nhiệt tối thiểu mà mẫu BTCN đạt được, GOST 20910-2019 giới thiệu các cấp bền nhiệt T5, T10, T15, T20, T30, T40 [116]. 3.4.5.6. Phân tích vi cấu trúc BTCN Quan sát vị trí tiếp xúc giữa cốt liệu và đá xi măng của mẫu BTCN sau khi đốt nóng bằng phương pháp SEM (JEOL 6010 PLUS/LV). 3.5. Phương pháp quy hoạch thực nghiệm nghiên cứu thành phần tối ưu BTCN Luận án sử dụng kế hoạch thực nghiệm bậc hai tâm xoay của Box và Hunter để tìm thành phần tối ưu của BTCN. Phương trình hồi quy các tính chất của BTCN là giá trị khối lượng thể tích, độ co ngót và cường độ chịu nén được thành lập với nhân tố ảnh hưởng là tỷ lệ N/CKD và thành phần hạt (n). Với 2 nhân tố ảnh hưởng nên k = 2, cánh tay đòn = 1,414. Số thí nghiệm lặp tại tâm n0 = 5. Với hai nhóm BTCN cần nghiên cứu nên cần tìm 8 phương trình hồi quy. Kiểm tra sự phù hợp của các hệ số của phương trình bằng chuẩn Student và sự tương hợp của phương trình qua chuẩn Fisher [15] a = 2 k 4 57 CHƯƠNG 4. NGHIÊN CỨU THÀNH PHẦN, TÍNH CHẤT CỦA CKDCN SỬ DỤNG TRO BAY, BỘT NGÓI VÀ SILICA FUME Thành phần và tính chất của CKDCN phụ thuộc chủ yếu vào loại và hàm lượng PGKM. Nghiên cứu dưới đây trình bày ảnh hưởng của loại và hàm lượng tro bay, tro bay – bột ngói, tro bay – silica fume đến thành phần, tính chất cơ lý và vi cấu trúc của CKDCN ở các cấp nhiệt độ. 4.1. Ảnh hưởng của PGKM đến lượng nước tiêu chuẩn và thời gian đông kết của hỗn hợp CKDCN Kết quả nghiên cứu ảnh hưởng của PGKM đến lượng nước tiêu chuẩn và thời gian đông kết của các hỗn hợp CKDCN thể hiện trong Bảng 4.1. Bảng 4.1. Ảnh hưởng của PGKM đến lượng nước tiêu chuẩn và thời gian đông kết của hỗn hợp CKDCN Mẫu Thành phần CKDCN, % Nước tiêu chuẩn, Ntc, % Thời gian đông kết, phút PG1 PG2 PC Bắt đầu Kết thúc (1) (2) (3) (4) (5) (6) (7) PC 0 - 100 32,0 110 150 T120 20 - 80 29,4 115 165 T125 25 - 75 29,0 120 165 T130 30 - 70 28,8 125 180 T135 35 - 65 28,4 140 195 T140 40 - 60 28,2 155 195 T145 45 - 55 27,8 160 210 T150 50 - 50 27,4 175 225 T220 20 - 80 29,6 120 165 T225 25 - 75 29,2 125 180 T230 30 - 70 29,0 130 180 T235 35 - 65 28,8 150 195 T240 40 - 60 28,6 160 210 T245 45 - 55 28,2 175 225 58 (1) (2) (3) (4) (5) (6) (7) T250 50 - 50 27,8 185 240 T110N10 10 10 80 30,5 115 165 T120N10 20 10 70 30,3 150 210 T130N10 30 10 60 30,0 160 225 T140N10 40 10 50 29,5 175 240 T110N20 10 20 70 32,0 120 165 T110N30 10 30 60 33,5 125 180 T110N40 10 40 50 34,0 130 195 T210N10 10 10 80 31,0 115 180 T220N10 20 10 70 30,5 160 210 T230N10 30 10 60 30,0 175 240 T240N10 40 10 50 29,5 190 255 T210N20 10 20 70 32,5 120 180 T210N30 10 30 60 34,0 125 195 T210N40 10 40 50 34,5 140 210 T115S5 15 5 80 31,0 110 150 T125S5 25 5 70 30,0 115 165 T135S5 35 5 60 29,5 130 180 T145S5 45 5 50 29,0 135 180 T110S10 10 10 80 32,0 120 165 T120S10 20 10 70 31,5 130 165 T130S10 30 10 60 31,0 140 180 T140S10 40 10 50 30,0 150 195 T215S5 15 5 80 31,5 115 150 T225S5 25 5 70 30,5 125 165 T235S5 35 5 60 30,0 135 180 T245S5 45 5 50 29,5 140 195 T210S10 10 10 80 32,5 125 165 T220S10 20 10 70 32,0 140 180 T230S10 30 10 60 31,0 145 180 T240S10 40 10 50 30,5 155 210 trong đó: PG1 là tro bay, PG2 là bột ngói hoặc silica fume. 59 Nước tiêu chuẩn giảm dần theo mức độ tăng của hàm lượng TB có trong hỗn hợp CKD. Sự có mặt của một số tinh thể trong TB và chủ yếu dạng hình cầu của TB làm tăng tính công tác của hỗn hợp. Tỷ lệ chất rắn so với khối lượng nước tăng lên tạo ra hỗn hợp có độ dẻo và độ dính kết được cải thiện cùng với hàm lượng MKN có trong TB như chất bôi trơn làm giảm nước trong hỗn hợp [47]. Tuy nhiên, TB hút và giữ nước nên thời gian đông kết sẽ kéo dài so với mẫu PC. Mẫu chứa TB – BN: BN có cấu trúc xốp, tỷ diện bề mặt là 2,38 m2/g cao hơn loại tro bay TB1 (0,45 m2/g) và TB2 (1,44 m2/g) nên khả năng hấp phụ nước lớn dẫn đến mẫu chứa nhiều BN có nước tiêu chuẩn cao hơn mẫu chứa nhiều TB và thời gian đông kết kéo dài. Nhưng so với mẫu chứa phụ gia đơn TB và mẫu chứa phụ gia hỗn hợp có nhiều TB, sự mất nước với mẫu chứa BN xảy ra nhanh làm hỗn hợp nhanh đông kết nên mẫu chứa nhiều BN có thời gian đông kết ngắn hơn. Mẫu chứa TB – SF: SF có tỷ diện bề mặt là 17,7 m2/g cao hơn các loại tro bay TB1 và TB2, khả năng hấp phụ nước lớn dẫn đến mẫu chứa nhiều SF có lượng nước tiêu chuẩn cao hơn. SF thể hiện hoạt tính ngay ở điều kiện thường, phản ứng puzolan xảy ra làm rút ngắn thời gian đông kết so với mẫu chứa phụ gia đơn TB. Mẫu chứa phụ gia hỗn hợp TB – BN có lượng nước tiêu chuẩn cao hơn mẫu chứa phụ gia hỗn hợp TB – SF và mẫu chứa phụ gia đơn TB nhưng thời gian đông kết lại rút ngắn với mẫu chứa nhiều BN, SF và kéo dài với mẫu chứa nhiều TB. Nguyên nhân do thành phần cũng như cấu trúc của các PGKM khác nhau dẫn đến sự hấp phụ nước, sự mất nước, quá trình đông kết của mẫu diễn ra khác nhau. Tro bay loại TB2 có tỷ diện bề mặt cao hơn nên khả năng hấp phụ nước lớn dẫn đến các mẫu chứa TB2 có lượng nước tiêu chuẩn cao hơn và thời gian đông kết kéo dài so với mẫu chứa TB1. 4.2. Ảnh hưởng của PGKM đến khối lượng thể tích của CKDCN ở các cấp nhiệt độ Kết quả nghiên cứu ảnh hưởng của PGKM đến khối lượng thể tích của đá CKDCN ở các cấp nhiệt độ thể hiện trong Hình 4.1 và Hình 4.2. Khi nhiệt độ tăng từ 60 25÷1000oC, các mẫu CKD sử dụng PGKM có giá trị khối lượng thể tích khoảng 2016,2÷1545,9 kg/m3 và giảm theo chiều tăng nhiệt độ. Hình 4.1. Khối lượng thể tích các mẫu CKDCN ở các cấp nhiệt độ a) Mẫu chứa TB1; b) Mẫu chứa TB2; c) Mẫu chứa TB1-BN; d) Mẫu chứa TB2-BN; e) Mẫu chứa TB1-SF; f) Mẫu chứa TB2-SF Khi nhiệt độ tăng đến 200oC, nước mao quản và gel bay hơi làm khối lượng a) b) e) f) c) d) 61 thể tích giảm 3,0% so với giá trị ở 100oC (mẫu đối chứng PC), với các mẫu CKD sử dụng PGKM thì giá trị khối lượng thể tích giảm từ 1,5%÷2,8% trong đó mẫu T120N40 giảm khối lượng thể tích ít nhất. Từ 200÷400oC, xảy ra mất nước chủ yếu gel C-S-H, ettringit, phân hủy CaSO4.2H2O và có sự mất nước hóa học làm giá trị khối lượng thể tích giảm mạnh 6,3% với mẫu PC, từ 3,7÷7,1% với các mẫu chứa PGKM. Từ 400÷600oC xảy ra sự khử nước của CH làm giá trị khối lượng thể tích giảm 10,4% với mẫu PC, từ 6,4÷10% với các mẫu chứa PGKM. Trong đó mẫu T110N40 có khối lượng thể tích giảm ít nhất trong khoảng nhiệt độ từ 200÷600oC. Từ 600÷800oC, sự phân hủy C-S-H hình thành βC2S, phân hủy CaCO3 làm khối lượng thể tích giảm 12,1% với mẫu PC, từ 9,0÷13,5% với các mẫu chứa phụ gia. Từ 800÷1000oC, tiếp tục phân hủy của CaCO3 và C-S-H, mẫu PC bị phá hủy hoàn toàn, các mẫu còn lại có khối lượng thể tích giảm từ 10,0÷12,3%. a) b) c) d) 62 Hình 4.2. Sự suy giảm khối lượng thể tích các mẫu CKDCN ở các cấp nhiệt độ so với ở 100oC a) Mẫu chứa TB1; b) Mẫu chứa TB2; c) Mẫu chứa TB1-BN; d) Mẫu chứa TB2-BN; e) Mẫu chứa TB1-SF; f) Mẫu chứa TB2-SF Cùng cấp nhiệt độ, mẫu PC có giá trị khối lượng thể tích lớn hơn so với mẫu chứa PGKM do giá trị khối lượng riêng của các phụ gia khoáng đưa vào nhỏ hơn nhưng khối lượng thể tích của mẫu giảm nhiều nhất cho thấy sự ảnh hưởng của quá trình mất nước và phân hủy các sản phẩm của đá xi măng. Sự bổ sung các loại PGKM trong CKDCN đã hạn chế sự suy giảm khối lượng thể tích ở nhiệt độ cao. PGKM thay thế PC đã giảm sự mất nước và sự phân hủy của các sản phẩm của PC, là những nguyên nhân gây giảm khối lượng mẫu ở nhiệt độ cao, đặc biệt là giảm hàm lượng thành phần CH do kết hợp với các thành phần hoạt tính của TB và SF. Các mẫu có hàm lượng phụ gia khoáng thay thế xi măng PC thích hợp, cải thiện sự suy giảm khối lượng thể tích đến 800oC là T125, T230, T120N10, T210N20, T115S5 và T215S5; đến 1000oC là T130, T230, T110N40, T210N30, T115S5 và T215S5. 4.3. Ảnh hưởng của PGKM đến độ co ngót của CKDCN ở các cấp nhiệt độ Kết quả nghiên cứu ảnh hưởng của PGKM đến độ co ngót của đá CKDCN ở các cấp nhiệt độ thể hiện trong Hình 4.3. Đốt nóng các mẫu CKD sử dụng PGKM từ 100÷1000oC thì giá trị độ co dài của chúng đạt khoảng 0,16÷2,09% và tăng theo chiều tăng nhiệt độ. e) f) 63 Hình 4.3. Độ co ngót các mẫu CKDCN ở các cấp nhiệt độ a) Mẫu chứa TB1; b) Mẫu chứa TB2; c) Mẫu chứa TB1-BN; d) Mẫu chứa TB2-BN; e) Mẫu chứa TB1-SF; f) Mẫu chứa TB2-SF Ở nhiệt độ nhỏ hơn 105oC thì nước mao quản và gel giảm, nước liên kết hóa học trong các sản phẩm thủy hóa của xi măng không bị ảnh hưởng bởi nhiệt độ nhưng e) f) c) d) a) b) 64 sẽ giảm ở nhiệt độ lớn hơn 105oC [64]. Sự mất nước đặc biệt là nước tự do bay hơi làm mất cân bằng và tăng lực mao dẫn, từ đó lỗ rỗng mao quản thu hẹp, làm kích thước mẫu giảm. Mẫu PC có độ co lớn nhất là 0,92%, các mẫu CKD sử dụng PGKM thì độ co tăng từ 0,37÷0,78%, trong đó mẫu T150 có giá trị độ co nhỏ nhất. Từ 200÷400oC xảy ra mất nước chủ yếu gel C-S-H, ettringit, phân hủy CaSO4.2H2O và phần lớn nước liên kết mất ở trên 250oC làm khối lượng mẫu giảm mạnh [33], [53]. Sự mất nước trong các gel làm thể tích mẫu co rút nhiều, độ co ngót của mẫu tiếp tục tăng lên. Mẫu PC có độ co lớn nhất là 1,36%, các mẫu CKD sử dụng PGKM thì độ co tăng từ 0,66÷1,42%. Từ 400÷600oC xảy ra sự khử nước của thành phần CH tạo ra CaO có thể tích nhỏ hơn làm độ co ngót tăng lên 1,89% với mẫu PC, từ 0,92÷1,76% với các mẫu sử dụng PGKM. Điều này chứng tỏ mẫu đá CKD có các PGKM thì hàm lượng khoáng CH sẽ giảm. Mẫu T110N40 có giá trị độ co nhỏ nhất trong khoảng nhiệt độ từ 200÷600oC. Từ 600÷800oC, sự phân hủy C-S-H hình thành βC2S và phân hủy CaCO3 làm khối lượng mẫu tiếp tục giảm, độ co ngót tăng lên 2,10% với mẫu PC, từ 1,23÷2,01% với các mẫu chứa PGKM. Từ 800÷1000oC, tiếp tục có sự phân hủy của C-S-H và CaCO3, mẫu PC bị phá hủy hoàn toàn và các mẫu còn lại có độ co ngót tăng từ 1,52÷2,09%. Cùng cấp nhiệt độ, mẫu PC có độ co ngót lớn hơn so với mẫu chứa PGKM. Như vậy, sự bổ sung các loại PGKM trong CKD đã giảm độ co ngót của mẫu CKD ở nhiệt độ cao. Do sử dụng PGKM thay thế PC đã giảm sự mất nước và sự phân hủy của các sản phẩm của PC, là những nguyên nhân gây giảm kích thước mẫu ở nhiệt độ cao, đặc biệt là giảm thành phần khoáng CH do kết hợp với các thành phần hoạt tính của các phụ gia TB và SF. Các mẫu có hàm lượng PGKM thay thế xi măng PC thích hợp, cải thiện độ co ngót đến 800oC là T125, T230, T110N20, T220N10, T115S5 và T215S5; đến 1000oC là T130, T230, T110N40, T220N10, T115S5 và T215S5. 65 4.4. Ảnh hưởng của PGKM đến cường độ chịu nén của CKDCN ở các cấp nhiệt độ Kết quả nghiên cứu ảnh hưởng của PGKM đến cường độ chịu nén của đá CKDCN ở các cấp nhiệt độ thể hiện trong Hình 4.4 và Hình 4.5. Hình 4.4. Cường độ chịu nén các mẫu CKDCN ở các cấp nhiệt độ a) Mẫu chứa TB1; b) Mẫu chứa TB2; c) Mẫu chứa TB1-BN; d) Mẫu chứa TB2-BN; e) Mẫu chứa TB1-SF; f) Mẫu chứa TB2-SF e) f) c) d) a) b) 66 Ở nhiệt độ thường, hàm lượng PGKM thay thế xi măng càng lớn thì cường độ chịu nén của mẫu giảm so với mẫu đối chứng (PC). Khi cho PGKM như TB, BN vào nước thì hầu hết các thành phần của nó không bị thủy hóa nên cường độ mẫu giảm. Mẫu chứa SF cho cường độ chịu nén cao hơn do có độ hoạt tính ở nhiệt độ thường và ở tuổi sớm. Sấy và đốt nóng mẫu đến 100÷2000C thì cường độ chịu nén của mẫu tăng dần. Ở khoảng nhiệt độ này xảy ra sự mất nước làm đá CKD co lại làm tăng mật độ, đồng thời nước tự do tách ra thúc đẩy quá trình thủy hóa của xi măng làm tăng cường độ (quá trình “tự chưng hấp”), lúc này giá trị cường độ chịu nén ở 200oC tăng 23,7% so với giá trị cường độ chịu nén ở 100oC (mẫu PC), các mẫu CKD sử dụng PGKM thì giá trị cường độ tăng từ 21,9÷46,8%. Mẫu chứa PGKM đơn T120, T220 và mẫu chứa PGKM hỗn hợp là T110N10, T210N10, T115S5, T215S5 cho giá trị cường độ chịu nén lớn nhất trong khoảng nhiệt độ 25÷200oC. Từ 200÷400oC, cường độ chịu nén mẫu PC giảm 23,3% so với ở 100oC do sự mất nước chủ yếu gel C-S-H, ettringit, phân hủy CaSO4.2H2O. Các mẫu chứa PGKM thì sự tăng hay giảm cường độ chịu nén phụ thuộc vào loại và hàm lượng PGKM. Nguyên nhân của sự tăng cường độ là do trong một số mẫu có các khoáng mới sinh ra do phản ứng giữa các thành phần hoạt tính của PGKM và thành phần CH trong đá xi măng. Các khoáng mới này có độ bền vững nhất định cũng như lèn chặt cấu trúc của đá CKDCN. Từ 400÷600oC, sự phân hủy CH thành CaO tự do và xảy ra phản ứng thủy hóa khi gặp hơi ẩm trong không khí là nguyên nhân gây ra các vết nứt tế vi, làm tăng thể tích mẫu, làm cường độ mẫu giảm mạnh. Lúc này, cường độ chịu nén mẫu PC giảm 48,4%, các mẫu chứa PGKM giảm 1,4÷34,7%. Các mẫu cho cường độ chịu nén cao nhất với PGKM đơn là T125 và T225, với PGKM hỗn hợp là T120N10, T220N20, T115S5 và T215S5 trong khoảng nhiệt độ từ 200÷600oC. Từ 600÷800oC, sự phân hủy C-S-H hình thành βC2S và phân hủy CaCO3 làm giá trị khối lượng thể tích giảm và độ co ngót tăng, cường độ chịu nén của mẫu PC 67 giảm 70,6%, từ 15,9÷55,7% với các mẫu chứa PGKM. Với mẫu chứa PGKM đơn, mẫu T125 và T230 cho cường độ chịu nén cao gấp 1,7÷1,8 lần so với mẫu PC. Với mẫu chứa PGKM hỗn hợp, mẫu T120N10, T220N10, T115S5, T215S5 cho cường độ chịu nén cao gấp 1,9÷2,8 lần so với mẫu PC. Từ 800÷1000oC, cường độ chịu nén của các mẫu giảm mạnh. Mẫu PC bị nứt vỡ hoàn toàn do sự phân hủy C-S-H và CaCO3 xảy ra tạo cấu trúc xốp rỗng. Các mẫu chứa PGKM có cường độ chịu nén giảm từ 62,7÷67,5%. Một số mẫu chứa hàm lượng TB từ 40÷50% cũng bị phá hủy ở khoảng nhiệt độ này có thể do hàm lượng CaO tự do trong TB lớn gây nở thể tích khi làm gặp môi trường ẩm và hàm lượng Fe2O3 cao tạo pha lỏng gây co ngót. Các mẫu có giá trị cường độ chịu n

File đính kèm:

luan_an_nghien_cuu_be_tong_chiu_nhiet_su_dung_cot_lieu_tro_x.pdf

luan_an_nghien_cuu_be_tong_chiu_nhiet_su_dung_cot_lieu_tro_x.pdf 1.QĐ - HĐBVCTr - Đỗ Thị Phượng.pdf

1.QĐ - HĐBVCTr - Đỗ Thị Phượng.pdf 3. Trích yếu LATS.pdf

3. Trích yếu LATS.pdf 4. Tóm tắt_Tiếng Anh.pdf

4. Tóm tắt_Tiếng Anh.pdf 5. Tóm tắt LATS_tiếng Việt.pdf

5. Tóm tắt LATS_tiếng Việt.pdf 6. Những đóng góp mới của LATS_ tiếng Anh.pdf

6. Những đóng góp mới của LATS_ tiếng Anh.pdf 7. Những đóng góp mới của LATS_ tiếng Anh.doc

7. Những đóng góp mới của LATS_ tiếng Anh.doc 8. Những đóng góp mới của LATS_tiếng Việt.pdf

8. Những đóng góp mới của LATS_tiếng Việt.pdf 9. Những đóng góp mới của LATS_tiếng Việt.doc

9. Những đóng góp mới của LATS_tiếng Việt.doc