Luận án Nghiên cứu giải pháp nâng cao tuổi bền dao phay cầu khi gia công trên máy CNC 5 trục

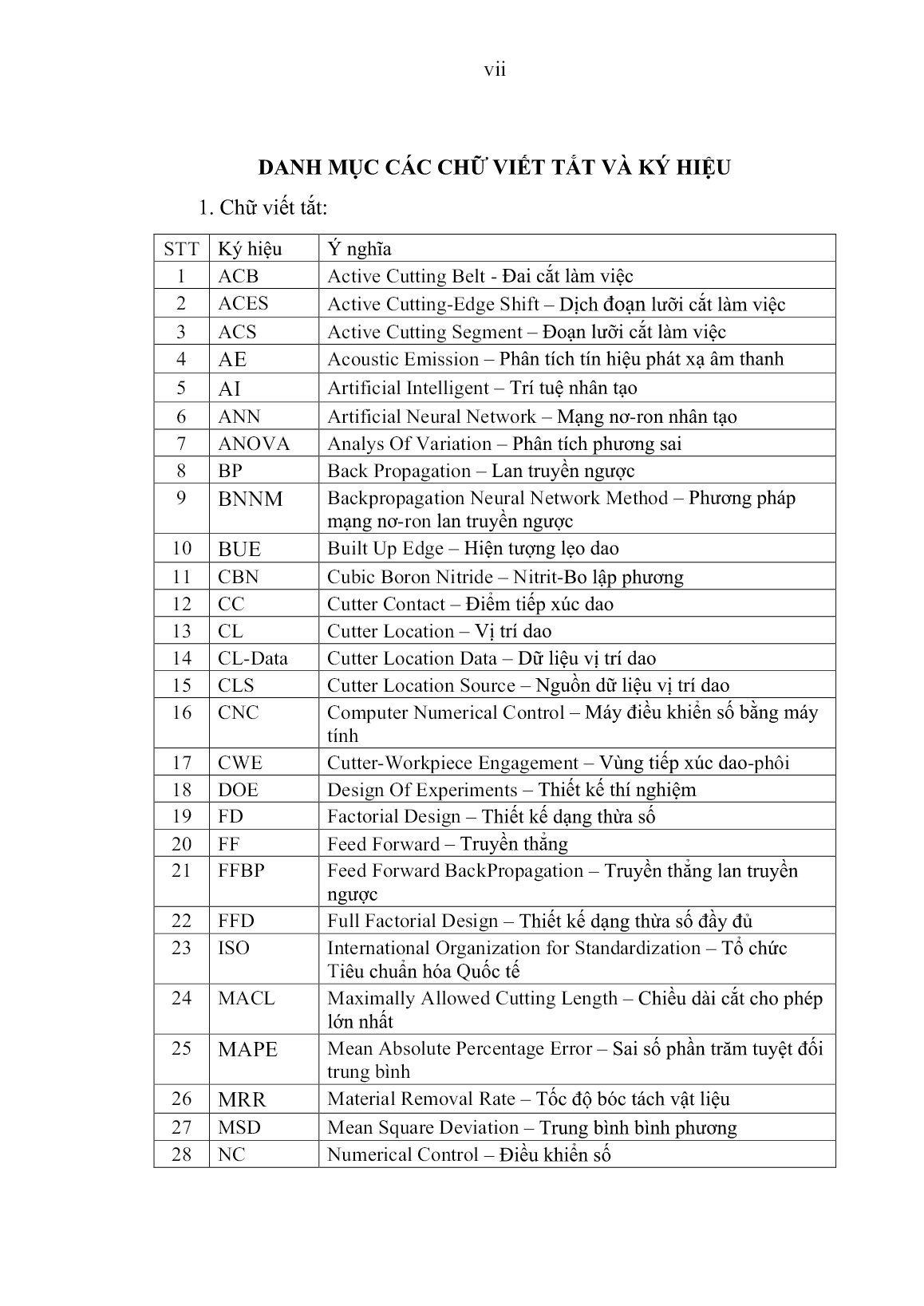

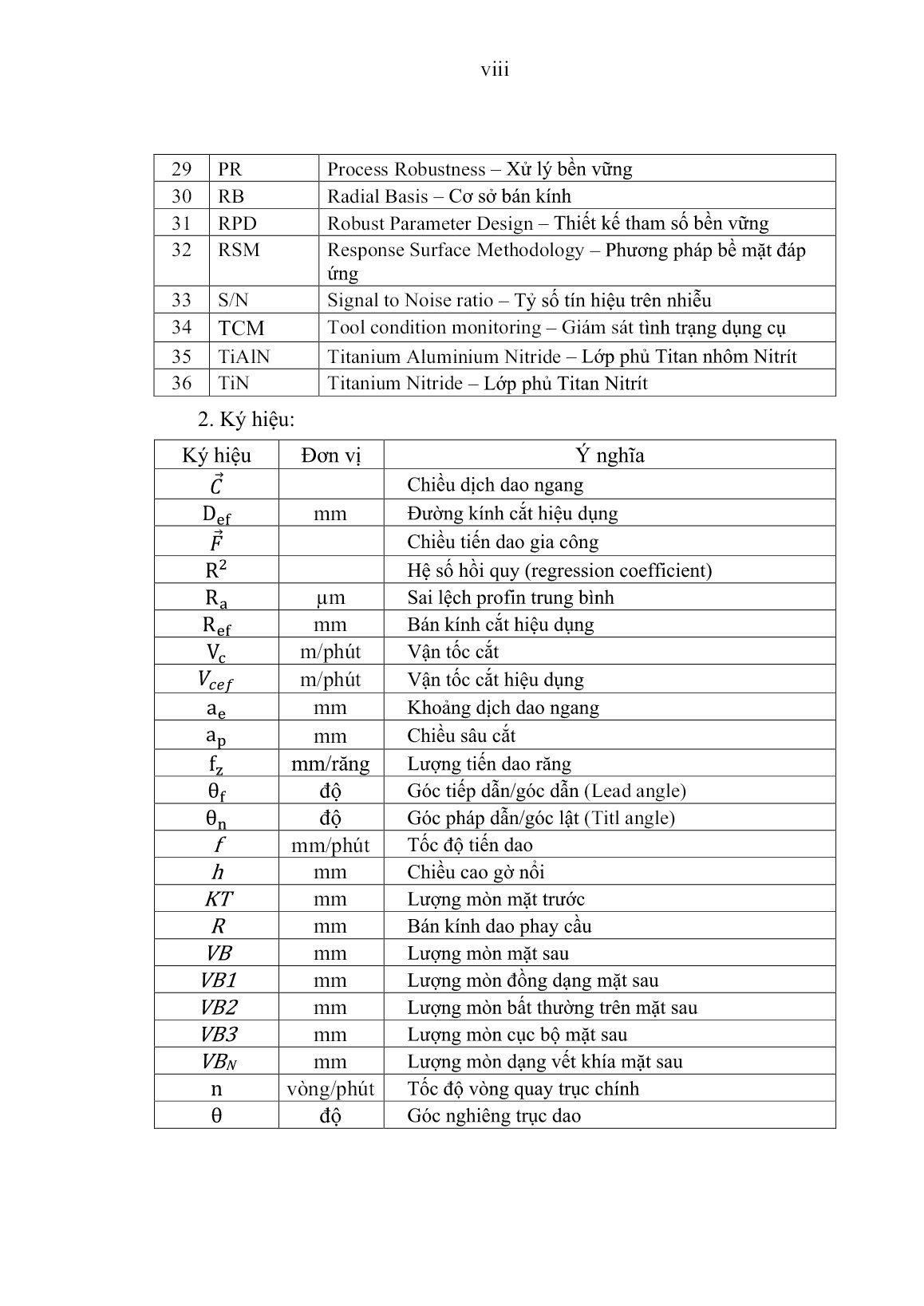

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu giải pháp nâng cao tuổi bền dao phay cầu khi gia công trên máy CNC 5 trục", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu giải pháp nâng cao tuổi bền dao phay cầu khi gia công trên máy CNC 5 trục

hình cơ

sở trí tuệ nhân tạo, cụ thể là mạng nơ-ron nhân tạo. Được lựa chọn

nghiên cứu để làm cơ sở xây dựng bộ dự đoán cho giải pháp dịch

chuyển đoạn lưỡi cắt làm việc nhằm nâng cao tuổi bền dao phay cầu.

55

Chương 3

GIẢI PHÁP DỊCH ĐOẠN LƯỠI CẮT LÀM VIỆC NHẰM NÂNG

CAO TUỔI BỀN DAO PHAY CẦU GIA CÔNG TRÊN MÁY

PHAY CNC NHIỀU TRỤC

3.1. Đặc điểm gia công dao phay cầu trên máy CNC nhiều trục

3.1.1. Hệ thống máy CNC nhiều trục

Sự phát triển của công nghệ CNC bắt đầu từ những năm 1950 của thế kỷ

20, những máy từ thời kỳ đầu tiên chỉ có khả năng làm việc với 3 trục. Cho đến

năm 1980, hệ thống CAM đầu tiên ra đời và có khả năng tạo ra chương trình

gia công bề mặt phức tạp với năng suất cao. Từ ban đầu với hệ thống máy 3

trục, hệ thống CAM đã dần phát triển lên 3+2 trục và 5 trục đồng thời. Nhu cầu

về tự động hóa ngày càng cao đòi hỏi hệ thống CAM phải phát triển tương

xứng, đặc biệt đối với gia công trên máy 5 trục. Mối liên hệ giữa hệ thống

CAM, động học của máy và bộ điều khiển ngày càng gần nhau hơn. Máy CNC

5 trục có khả năng đáp ứng tốt việc gia công các bề mặt phức tạp, ngoài ra có

thể giải quyết những vấn đề tồn tại đối với gia công 3 trục hoặc 3+2 trục, đó là:

chiều dài của dụng cụ cắt lớn làm giảm độ cứng vững, tạo nhiều góc nghiêng

khác nhau sẽ phải phát sinh nhiều đường chạy dao, chế độ cắt không liên tục

ảnh hưởng đến chất lượng bề mặt (hình 3.1).

Hình 3.1 Tư thế dụng cụ trên máy CNC a) 3 Trục; b) 3+2 Trục; c) 5 Trục

Máy phay CNC nhiều trục có thêm nhiều bậc tự do cho phép linh hoạt tạo

nhiều tư thế dụng cụ khác nhau trên cùng một đường chạy dao (chủ yếu đối với

dao phay cầu) mà vẫn phải đảm bảo điều kiện không va chạm dụng cụ (hình

3.1-c). Máy phay CNC nhiều trục (5 trục) cho phép thay đổi vị trí cắt trên lưỡi

56

cắt của dao phay cầu mà vẫn đảm bảo các thông số công nghệ, chế độ cắt yêu

cầu. Cắt ở các vị trí khác nhau bằng cách dịch chuyển đoạn lưỡi cắt làm việc sẽ

liên quan đến tư thế, trạng thái đối với bề mặt gia công, ảnh hưởng đến các

thông số công nghệ như vận tốc cắt, chiều sâu cắt, góc nghiêng Do đó cần

thiết phải nghiên cứu đặc điểm gia công dao phay cầu trên máy CNC nhiều trục

để làm cơ sở cho giải pháp dịch đoạn lưỡi cắt làm việc đã được đề xuất ở trên.

3.1.2. Vùng tiếp xúc dao-phôi của dao phay cầu

Trong quá trình gia công trên máy CNC, khi dụng cụ chuyển động theo

đường chạy dao lập trình thì dụng cụ cắt (đúng hơn là lưỡi cắt) sẽ tiếp xúc với

vật liệu gia công trên một vùng gọi là vùng tiếp xúc dao-phôi (Cutter-

Workpiece Engagement - CWE) như thể hiện trên hình 3.2. Vùng tiếp xúc dao-

phôi liên quan tới phần hình cầu của dao phay cầu, đó là bề mặt tiếp xúc tức

thời bởi hình học của phôi trong giai đoạn gia công thay đổi liên tục do đó hình

học của vùng tiếp xúc này cũng thay đổi liên tục. Vùng tiếp xúc dao-phôi đóng

vai trò quan trọng trong mô phỏng quá trình gia công và ảnh hưởng trực tiếp

đến dự đoán lực cắt và mô men cắt. Việc xác định vùng tiếp xúc dao-phôi trong

quá trình gia công rất khó khăn và phức tạp, nhất là gia công trên máy nhiều

trục. Thực tế có nhiều phương pháp xác định như: khoảng cách trường quét thể

tích [34], mô hình lưới tam giác [97] hoặc cắt lát song song [37]. Các phương

pháp trên có ưu điểm là dễ số hóa và tính toán trên máy tính.

Hình 3.2 Vùng tiếp xúc dao-phôi và đoạn lưỡi cắt làm việc trên dao phay cầu

Nếu chỉ xem xét trên một lưỡi cắt của dao phay cầu, trong một thời điểm

phần lưỡi cắt (trên một lưỡi cắt) đi vào trong vùng tiếp xúc dao-phôi gọi là đoạn

lưỡi cắt làm việc (Active Cutting Segment - ACS). Khi gia công, dụng cụ quay

57

quanh trục của nó thì đoạn lưỡi cắt làm việc sẽ quét thành hình đai được gọi là

đai cắt làm việc (Active Cutting Belt - ACB) như hình 3.2. Tất cả các phần lưỡi

cắt của dao nằm trong đai cắt làm việc sẽ trở thành đoạn lưỡi cắt làm việc. Vùng

tiếp xúc dao-phôi có vai trò rất quan trọng trong nghiên cứu về động học và

động lực học quá trình phay như: xác định lực cắt, mô men, công suất, biến

dạng dụng cụ và rung động. Bên cạnh đó, từ việc xác định mô hình hình học

của vùng tiếp xúc dao-phôi thì có thể xác định được các thông số chế độ cắt

như: chiều sâu cắt, lượng tiến dao hoặc chọn thông số hình học của dụng cụ cắt

để giảm thiểu sai số khi gia công, đặc biệt cần thiết trong gia công những bề

mặt phức tạp trên máy phay CNC 5 trục.

Hình 3.3 Vị trí các điểm tiếp xúc khi cắt nghiêng trục dao phay cầu

Trong lĩnh vực CAD/CAM thường biết đến khái niệm điểm tiếp xúc dao

cắt (Cutter Contact - CC), đó là một điểm nằm trên lưỡi cắt mà pháp tuyến bề

mặt gia công đi qua điểm tâm mặt cầu đối với dao phay cầu, có cao độ zC chiếu

lên trục dao như trên hình 3.3. Ngoài ra cũng xác định được zL là cao độ điểm

tiếp xúc giới hạn dưới khi dao cắt đi xuống và zU là cao độ điểm tiếp xúc giới

hạn trên khi dao cắt đi lên. Khi trục dao nghiêng so với pháp tuyến bề mặt gia

công một góc θ thì cao độ các điểm tiếp xúc dao cắt có thể tính toán dễ dàng

bằng phép tính lượng giác theo công thức (3.1):

{

𝑧𝑈 = 𝑅 − [(𝑅 − 𝑎𝑝) 𝑐𝑜𝑠 𝜃 − √2. 𝑅. 𝑎𝑝 − 𝑎𝑝2 𝑠𝑖𝑛 𝜃]

𝑧𝐿 = 𝑅 − [

𝑅 − 𝑎𝑝

𝑐𝑜𝑠 𝜃

− ((𝑅 − 𝑎𝑝) 𝑡𝑎𝑛 𝜃 − √2. 𝑅. 𝑎𝑝 − 𝑎𝑝2) 𝑠𝑖𝑛 𝜃]

𝑧𝐶 = 𝑅(1 − 𝑐𝑜𝑠 𝜃)

(3.1)

58

Khi đã biết giá trị góc nghiêng θ và chiều sâu cắt ap, đoạn lưỡi cắt làm

việc ACS có thể được xác định bởi giới hạn giữa điểm zC và zU đối với chiều

tiến dao lên hoặc zC và zL đối với chiều tiến dao xuống. Từ công thức (3.1) kết

hợp sử dụng phần mềm Microsoft Excel© tính toán các giá trị zU, zC và zL ứng

với các giá trị góc nghiêng θ thay đổi từ 00 đến 900. Giả sử với các thông số:

chiều sâu cắt 0.2 mm và bán kính dao cầu R = 5mm, với trường hợp chiều tiến

dao lên có thể vẽ được đồ thị thể hiện chiều cao hình chiếu đoạn lưỡi cắt làm

việc ACS, là đoạn thẳng giới hạn bởi hai điểm zC và zU như hình 3.4:

Hình 3.4 Hình chiếu các đai cắt làm việc trên trục dao phay cầu

Quan sát kích thước đoạn lưỡi cắt làm việc trên hình 3.4, khi góc nghiêng

trục dao thay đổi thì chiều cao đoạn lưỡi cắt làm việc cũng thay đổi tương ứng

từ đỉnh đến phần thân trụ của dao cầu. Nghiên cứu vùng tiếp xúc dao-phôi có

nhiều lợi ích: phục vụ tính toán lực cắt hoặc lên biểu đồ tốc độ tiến dao cho

hoạt động phay. Mỗi đoạn lưỡi cắt làm việc (hình 3.4) sẽ có tuổi bền nhất định

được tính theo “chiều dài cắt cho phép lớn nhất” (Maximally Allowed Cutting

Length - MACL). Nếu nghiên cứu việc phân bố vị trí của đoạn lưỡi cắt làm

việc để khai thác khả năng cắt trên toàn bộ lưỡi cắt của dao phay cầu thì có thể

tận dụng hoàn toàn lưỡi cắt dụng cụ, mở ra hướng tăng tuổi bền dụng cụ bằng

phương pháp điều chỉnh góc nghiêng trục dao trong quá trình gia công.

59

3.1.3. Điều kiện cắt của mỗi đai cắt làm việc

Việc nghiên cứu sự phân bố đai cắt làm việc cùng với nghiên cứu tuổi bền

dụng cụ (quá trình mòn của lưỡi cắt) là nội dung chính của giải pháp nâng cao

tuổi bền dao cầu khi phay trên máy CNC nhiều trục. Với chiều sâu cắt 𝑎𝑝, góc

nghiêng dao 𝜃 cho trước và điểm tiếp xúc dao CC, có thể xác định được vùng

tiếp xúc dao-phôi cũng như đai cắt làm việc. Theo mục 1.2.3.2 có rất nhiều

phương án nghiêng trục dao, để đơn giản ta chỉ xét một trường hợp dao phay

cầu có định hướng nghiêng ngang - đi lên (hình 1.18-c).

Đai cắt làm việc được giới hạn giữa hai điểm 𝑧𝑈 và 𝑧𝐶 trên mặt bán cầu

khi dao phay cầu định hướng nghiêng ngang - đi lên. Đối với phương pháp dịch

chuyển đoạn lưỡi cắt làm việc thì các đai cắt làm việc này không được chồng

lấn nhau khi thay đổi giá trị góc nghiêng 𝜃 khác nhau. Áp dụng công thức (3.1)

để tính toán các đai cắt làm việc liên tiếp không chồng lấn nhau và đồng thời

để tránh hiện tượng cắt tại đỉnh dao thì phải đảm bảo góc nghiêng trục dao

không nhỏ hơn 150 (theo Ozturk [62]).

Nếu gọi chiều dài cắt cho phép lớn nhất (MACL) của mỗi đai cắt làm việc

là 𝑙𝑚𝑎𝑥𝑗 (với j là thứ tự đai cắt làm việc) thì tổng chiều dài cắt cho phép 𝐿𝑚𝑎𝑥

(hình 3.5) của toàn bộ lưỡi cắt được tính theo công thức (3.2):

𝐿𝑚𝑎𝑥 = ∑ 𝑙𝑚𝑎𝑥𝑗

𝑛𝐴𝐶𝐵

𝑗=1

(3.2)

trong đó: 𝑛𝐴𝐶𝐵 là tổng số đai cắt làm việc có thể chia được trên toàn bộ

chiều dài lưỡi cắt trên mặt bán cầu của dao.

Mặt khác, trong quá trình gia công trên máy CNC, dụng cụ cắt được điều

khiển di chuyển theo đường chạy dao đúng theo chương trình NC, tổng chiều

dài chạy dao 𝐿𝑐𝑑 của chương trình NC được xác định bằng công thức (3.3):

𝐿𝑐𝑑 = ∑ 𝑙𝑐𝑑𝑗

𝑛𝐴𝐶𝐵

𝑗=1

(3.3)

trong đó: lcdj là chiều dài chạy dao đối với đoạn lưỡi cắt làm việc thứ 𝑗.

60

Các đường chạy dao khi gia công các bề mặt tự do không phải là những

đường thẳng do đó tính toán chiều dài đường chạy dao rất khó khăn. Do đó,

bằng cách phân chia phần đường chạy dao 𝑙𝑐𝑑𝑗 thành các đoạn nhỏ, tổng chiều

dài đường chạy dao ứng với mỗi đoạn lưỡi cắt làm việc thứ j là 𝑙𝑐𝑑𝑗 có thể được

tính gần đúng bằng cách cộng dồn các đoạn nối hai điểm tiếp xúc dao cắt CC

lân cận nhau (hình 3.5). Nếu các điểm tiếp xúc cắt liên tiếp lân cận nhau là

𝐶𝑘−1, 𝐶𝑘 và 𝐶𝑘+1 thì chiều dài cắt được tính theo công thức (3.4):

𝑙𝑐𝑑𝑗 = ∑𝐶𝑘𝐶𝑘+1̅̅ ̅̅ ̅̅ ̅̅ ̅

𝑛−1

𝑘=1

(3.4)

trong đó 𝐶𝑘𝐶𝑘+1̅̅ ̅̅ ̅̅ ̅̅ ̅ là chiều dài đoạn chia nhỏ thứ 𝑘, 𝑛 là tổng số điểm tiếp

xúc dao cắt.

Hình 3.5 Xác định chiều dài chạy dao của mỗi đai cắt làm việc

Nếu xét trên một đai cắt làm việc thì chiều dài cắt cho phép lớn nhất lmax

ứng với một giá trị góc nghiêng dao θ nhất định và điều kiện để đoạn lưỡi cắt

đó có thể làm việc tiếp là lcd < lmax. Sau khi gia công xong toàn bộ bề mặt chi

tiết mà chiều dài chạy dao lcd của đai cắt đó chưa đạt đến lmax của nó thì có thể

tiếp tục cắt gọt cho chi tiết tiếp theo. Trong quá trình gia công nếu chiều dài

đường chạy dao lcd đạt đến giới hạn lmax tức là đạt đến ngưỡng chiều dài cắt

cho phép của đai cắt làm việc hiện tại thì phải chuyển sang đai cắt làm việc

khác còn cho phép. Nếu tất cả các đai cắt làm việc đã đạt đến ngưỡng cho phép

của chúng thì cần thiết phải thay dao cắt mới.

61

Tổng chiều dài cắt cho phép 𝐿𝑚𝑎𝑥 của dao cắt được xác định dựa trên

MACL của từng đoạn lưỡi cắt làm việc 𝑙𝑚𝑎𝑥𝑗 theo công thức (3.2), và chiều

dài đường chạy dao gia công 𝐿𝑐𝑑 theo công thức (3.3). Tỷ số

𝐿𝑐𝑑

𝐿𝑚𝑎𝑥

được thể

hiện dạng đồ thị như trên hình 3.6 được chia làm hai vùng:

1) Khi 𝐿𝑐𝑑 ≤

1

2

𝐿𝑚𝑎𝑥 thì dụng cụ cắt chắc chắn được sử dụng để gia

công chi tiết tiếp theo.

2) Khi

1

2

𝐿𝑚𝑎𝑥 ≤ 𝐿𝑐𝑑 ≤ 𝐿𝑚𝑎𝑥 thì có thể tiếp tục gia công đến khi đạt

chiều dài cắt Lmax rồi thay dao mới hoặc thay luôn dao mới nếu không

cho phép thay dao trong quá trình gia công.

Hình 3.6 Tỷ số chiều dài cắt chạy dao và chiều dài cắt cho phép lớn nhất

Như vậy, nếu khai thác hết tổng chiều dài cắt cho phép 𝐿𝑚𝑎𝑥 bằng việc

dịch các đai cắt làm việc thì số lượng chi tiết 𝑁𝑐𝑡 được gia công bằng một dao

phay cầu tính theo công thức (3.5):

𝑁𝑐𝑡 =

𝐿𝑚𝑎𝑥

𝐿𝑐𝑑

(3.5)

3.1.4. Dịch chuyển đoạn lưỡi cắt làm việc của dao phay cầu

Dao phay cầu được sử dụng rộng rãi trong gia công bán tinh và tinh những

bề mặt tự do bởi lưỡi cắt được bố trí trên mặt cầu nên cho phép dao có thể

62

nghiêng theo một số góc nhất định khi gia công nhằm tránh va chạm. Nhờ khả

năng đó cho phép thực hiện phân bố lại các đai cắt làm việc, hay gọi là dịch

đoạn lưỡi cắt làm việc theo chiều dài lưỡi cắt nhằm khai thác triệt để khả năng

làm việc của dao phay cầu nhằm cải thiện tuổi bền của dụng cụ.

Chiến lược chạy dao thông dụng trong thực tế gia công những bề mặt dạng

tự do trên máy CNC nhiều trục luôn duy trì góc nghiêng trục dao so với phôi

không đổi bởi vì chuyển động của dao êm mượt và độ cứng vững gia công cao

hơn. Trong trường hợp này vùng tiếp xúc dao-phôi trên lưỡi cắt có thể không

đổi trong một thời gian dài sẽ dẫn đến mòn cục bộ trên lưỡi cắt và tuổi bền dụng

cụ bị hạn chế mà không tận dụng hết khả năng cắt của dụng cụ. Nếu chủ động

thay đổi góc nghiêng trục dao phay cầu thì vùng tiếp xúc dao-phôi cũng sẽ phân

bố trên các vị trí khác nhau theo chiều dài lưỡi cắt, dẫn tới mỗi điểm trên lưỡi

cắt tham gia cắt với thời gian ít hơn nên tốc độ mòn cục bộ sẽ được giảm thiểu.

Tuy nhiên phương pháp định hướng góc nghiêng dao cố định vẫn được sử dụng

nhiều do thuận lợi trong lập trình chương trình NC, để có được thay đổi góc

nghiêng dao một cách chủ động cần thực hiện hậu xử lý các chương trình CAM.

Theo mô hình cắt nghiêng trục dao như trên hình 3.3, khi thay đổi hướng

nghiêng dao nhưng không làm thay đổi đường cong tiếp xúc CC (quỹ đạo điểm

CC trên bề mặt gia công), tốc độ tiến dao và tốc độ trục chính không thay đổi.

Khi đó, mòn tại một số điểm đặc biệt trên lưỡi cắt dao được xem là một hàm

tăng đơn điệu đối với chiều dài cắt l - là chiều dài của quỹ đạo điểm tiếp xúc

CC quét dọc theo đường chạy dao.

Theo mục 1.2.3.1, lượng mòn dao chịu ảnh hưởng chính bởi vận tốc cắt

nên những điểm trên lưỡi cắt có cùng vận tốc cắt thì có tốc độ mòn giống nhau.

Đặt 𝑤(𝑧, 𝑙) là hàm lượng mòn dao phụ thuộc theo cao độ 𝑧 và chiều dài cắt 𝑙;

𝑤𝑚𝑎𝑥 là lượng mòn lớn nhất cho phép (0.3mm theo mục 1.2.2.2). Khi lấy hàm

ngược của hàm 𝑤(𝑧, 𝑙) sẽ xác định được chiều dài cắt cho phép lớn nhất

𝑙𝑚𝑎𝑥(𝑧) của đai cắt làm việc tại cao độ 𝑧 theo công thức (3.6):

(𝑧, 𝑙𝑚𝑎𝑥(𝑧)) = 𝑤

−1(𝑤𝑚𝑎𝑥) (3.6)

63

Cần lưu ý rằng giá trị 𝑙𝑚𝑎𝑥(𝑧) cho chiều dài cắt lớn nhất cho phép MACL

trong công thức (3.6) chỉ xác định cho điểm có cao độ 𝑧, những điểm cao độ z

khác sẽ có giá trị 𝑙𝑚𝑎𝑥 khác tương ứng mặc dù ngưỡng 𝑤𝑚𝑎𝑥 có thể như nhau.

Đai cắt làm việc được phân bố từ đỉnh dao cho đến phần thân trụ dao theo

từng đoạn liên tiếp nhau như trên hình 3.7-a. Mỗi đai cắt làm việc ứng với cao

độ z nhất định (một giá trị góc nghiêng dao nhất định) và có giới hạn ngưỡng

chiều dài cắt cho phép lớn nhất là 𝑙𝑚𝑎𝑥(𝑧). Khi chiều dài cắt gia công tại điểm

đó đạt đến ngưỡng 𝑙𝑚𝑎𝑥(𝑧) thì thay đổi góc nghiêng để chuyển sang đai cắt

làm việc khác nhằm tránh hiện tượng quá lượng mòn cho phép gây ra sai số gia

công. Quá trình này cứ tiếp diễn cho đến khi toàn bộ lưỡi cắt của dao được

tham gia cắt hoặc toàn bộ đường chạy gia công đã hoàn thành.

Ví dụ trên hình 3.7-b có bốn đai cắt làm việc 1, 2, 3 và 4 phân bố từ đỉnh

đến thân trụ của dao, chiều cao mỗi đai cắt làm việc phụ thuộc vào chiều sâu

cắt nên sẽ quyết định số lượng đai cắt làm việc được phân chia. Tuy nhiên,

trong thực tế gia công, chuyển đổi giữa các đai cắt làm việc có thể không theo

thứ tự liên tục từ đỉnh đến phần thân trụ dao mà thay đổi bất kỳ phụ thuộc vào

chương trình gia công NC tạo ra bởi phần mềm CAM.

Hình 3.7 Phân bố đai cắt làm việc trên lưỡi cắt dao phay cầu

Phương pháp điều khiển dịch chuyển các đoạn lưỡi cắt làm việc trong quá

trình phay gọi là phương pháp “dịch chuyển đoạn lưỡi cắt làm việc” - là phương

pháp được đề cập trong một số nghiên cứu [56][79] đã chứng minh tính hiệu

quả ưu việt. Dịch đoạn lưỡi cắt làm việc cần tránh vị trí cắt tại đỉnh dao, vì vận

tốc cắt tại đỉnh dao là rất thấp sẽ làm tăng lực cắt và giá trị nhám bề mặt.

64

Vấn đề khó khăn ở đây không phải là cách phân bố đoạn lưỡi cắt làm việc,

mà là việc xác định giá trị chiều dài cắt cho phép lớn nhất lmax(z) của mỗi đai

cắt làm việc. Có thể tính toán bằng công thức Taylor (1.15) hoặc (1.16) nếu biết

giá trị các hằng số phụ thuộc nhưng có thể không có sẵn đối với cặp vật liệu

dao-phôi, đặc biệt trong giai đoạn hiện nay. Cho nên đề xuất một phương pháp

dự đoán lượng mòn là rất cần thiết trong bài toán nâng cao tuổi bền. Có nhiều

phương pháp dự đoán đã được áp dụng, trong đó sử dụng trí tuệ nhân tạo đã và

đang được áp dụng rất rộng rãi. Chi tiết về lý thuyết và ứng dụng trí tuệ nhân

tạo trong bài toán dự đoán đã được trình bày trong mục 2.2 của luận án này.

3.2. Dữ liệu vị trí dao trong chương trình gia công CNC

3.2.1. Quá trình tạo một chương trình gia công NC

Máy phay CNC 5 trục được sử dụng rộng rãi để gia công các chi tiết có

biên dạng phức tạp, bề mặt tự do như cánh tuốc bin, cánh bơm, chân vịt tàu

thủy... Những chi tiết có bề mặt phức tạp nhưng kích thước lớn thường sử dụng

dao phay mặt đầu nhằm đạt năng suất cao, trong khi các chi tiết kích thước nhỏ

hơn thường sử dụng dao phay trụ hoặc dao phay cầu. Trong phay biên dạng

trên máy CNC 5 trục, dao phay thường được đánh nghiêng theo chiều tiến dao,

kỹ thuật này gọi là kỹ thuật phay Sturz [27].

Một quá trình phay biên dạng (Contour milling) trên máy CNC 5 trục

thông thường sẽ qua bốn bước xử lý thông tin (hình 3.8) như sau:

1. Các đường tiếp xúc dao cắt (cutter contact paths) được tạo từ dữ

liệu bề mặt (surface data) nhập vào.

2. Dữ liệu vị trí dao (CL-Data) thu được từ dữ liệu tiếp xúc dao (CC-

Data), sau đó được chuyển đổi thành các giá trị liên kết (Joint

values) của máy CNC.

3. Lập đường liên kết sai lệch biên (Bounded-deviation joint path

planning [27]) nếu cần thiết để đảm bảo các quỹ đạo đường thẳng.

4. Cuối cùng, các giá trị liên kết được hậu xử lý để chuyển thành mã

NC – mã chương trình mà các máy CNC có thể đọc được.

65

Dữ liệu bề mặt

(Surface data)

Phát sinh đường quỹ đạo

các điểm tiếp xúc dao cắt

Dữ liệu tiếp xúc dao cắt

(CC-Data)

1. Chuyển CC-Data thành CL-Data

2. Chuyển CL-Data thành các giá trị liên kết

Hậu xử lý Post processing

Chương trình NC

Tối ưu hóa dữ liệu tiếp xúc dao cắt CL-Data

Các giá trị liên kết

Hình 3.8 Quá trình xử lý thông tin cho gia công 5 trục [27]

Một số phần mềm CAD/CAM tạo chương trình gia công cho máy CNC

thương mại đều có hỗ trợ cho khả năng gia công 5 trục, nhưng có rất ít công bố

thông tin về hiệu suất gia công, bởi lẽ do hai vấn đề chính trong phay 5 trục:

- Cách để tạo ra các đường tiếp xúc dao cắt nhằm tối thiểu thời gian

gia công (hoặc đạt năng suất cao nhất);

- Cách để tạo ra dữ liệu vị trí dao (CL-Data) từ các các đường tiếp xúc

dao cắt đã tạo ra, sao cho chiều cao các đỉnh nhấp nhô nhỏ nhất.

Khi sử dụng hệ thống CAD/CAM để tạo chương trình gia công thì cần

phải có một bộ hậu xử lý post-processing tương ứng với mã máy CNC để đảm

bảo chuyển đổi dữ liệu vị trí dao CL-Data thành chương trình NC. Dữ liệu vị

trí dao CL-Data là đầu ra của hệ thống CAM và hậu xử lý post-processing phần

liên kết giữa hệ thống CAM và hệ thống máy NC, có nhiệm vụ chuyển đổi dữ

liệu đường chạy dao thành mã máy phù hợp để hệ thống NC có thể đọc và phân

tích được [89]. Hậu xử lý post-processing có thể là một chương trình độc lập,

có chức năng chính là tạo ra chương trình NC trên cơ sở xử lý dữ liệu của tệp

tin CL-Data. Trong tệp tin CL-Data, ngoài dữ liệu về hệ tọa độ, dụng cụ cắt,

66

tọa độ đường chạy dao, còn bao gồm các thông tin về dao gia công, lượng tiến

dao, tốc độ trục chính, điều khiển trơn nguội, loại nội suy

Hình 3.9 Điểm CC và điểm CL đối với dao phay cầu

Tham khảo tài liệu trực tuyến “Creo Parametric 5.0.6.0” thì tệp tin CL-

Data được phát sinh từ các đường chạy dao xác định với các chu trình NC khác

nhau, mỗi chu trình NC sẽ là một tệp tin CL-Data riêng biệt. Trong tệp tin CL-

Data không chứa thông tin cụ thể cấu trúc của máy CNC vì vậy kết cấu máy

khác nhau có thể dùng chung một tệp tin CL-Data. Theo định dạng tiêu chuẩn

ISO, dữ liệu CL-Data được biểu diễn bởi (𝑥, 𝑦, 𝑧, 𝑖, 𝑗, 𝑘) trong đó (𝑥, 𝑦, 𝑧) là tọa

độ vị trí dao và (𝑖, 𝑗, 𝑘) là véc tơ hướng trục dao (hình 3.9). Đồng thời trên hình

3.9 cũng cho thấy, tọa độ vị trí dao là một điểm ở đỉnh (hoặc tâm bán cầu) dao

chứ không phải tại vùng tiếp xúc dao cắt với bề mặt gia công.

3.2.2. Dữ liệu vị trí dao của phần mềm NX CAM

Phần mềm NX, một sản phẩm của hãng Siemens, là giải pháp tổng thể

CAD/CAM/CAE linh hoạt, tối ưu và có tính đồng bộ cao. Phần mềm NX được

dùng cho các mục đích: Thiết kế theo tham số và cho tạo hình mặt/khối trực

tiếp; phân tích kĩ thuật và dùng trong các mô đun gia công.File đính kèm:

luan_an_nghien_cuu_giai_phap_nang_cao_tuoi_ben_dao_phay_cau.pdf

luan_an_nghien_cuu_giai_phap_nang_cao_tuoi_ben_dao_phay_cau.pdf CV va QD hoi dong NCS Nguyen Tai Hoai Thanh.pdf

CV va QD hoi dong NCS Nguyen Tai Hoai Thanh.pdf Trich yeu LA_Nguyen Thai Hoai Thanh.pdf

Trich yeu LA_Nguyen Thai Hoai Thanh.pdf TTLA_Nguyen Tai Hoai Thanh.pdf

TTLA_Nguyen Tai Hoai Thanh.pdf