Luận án Nghiên cứu khả năng tăng áp động cơ diesel đang lưu hành

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu khả năng tăng áp động cơ diesel đang lưu hành", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu khả năng tăng áp động cơ diesel đang lưu hành

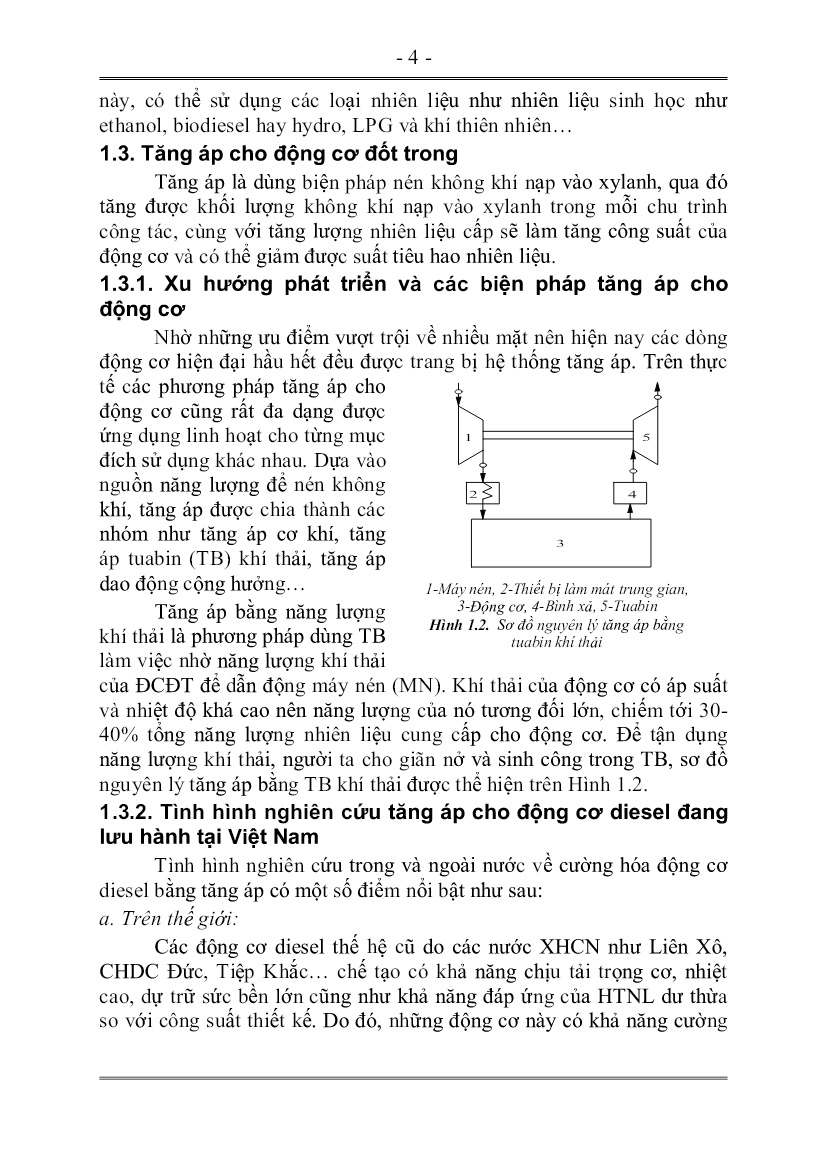

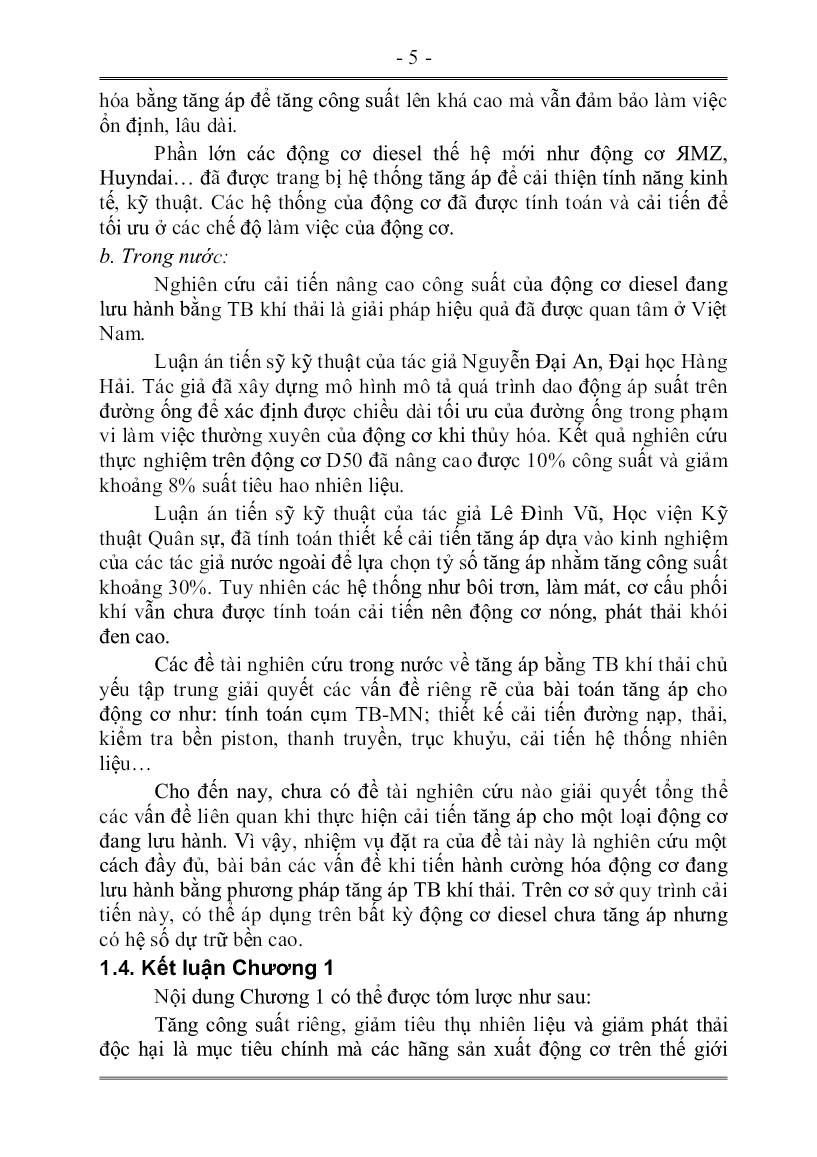

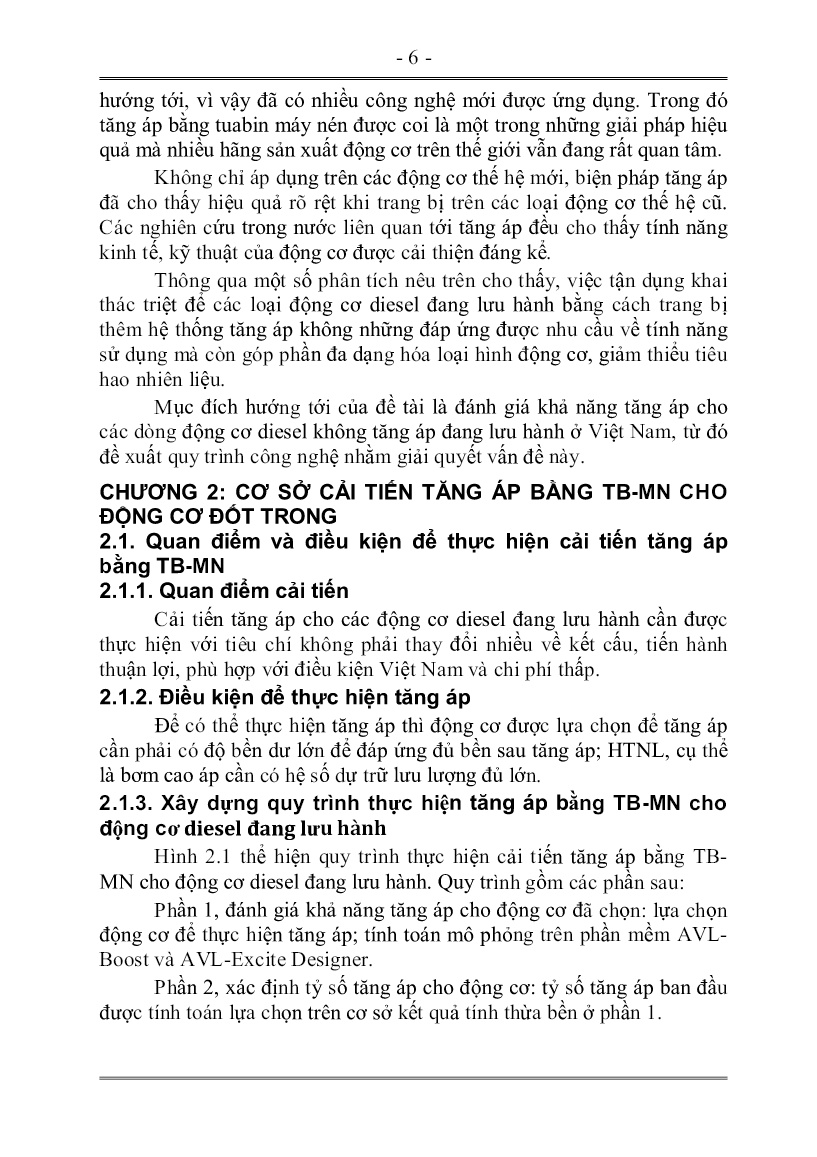

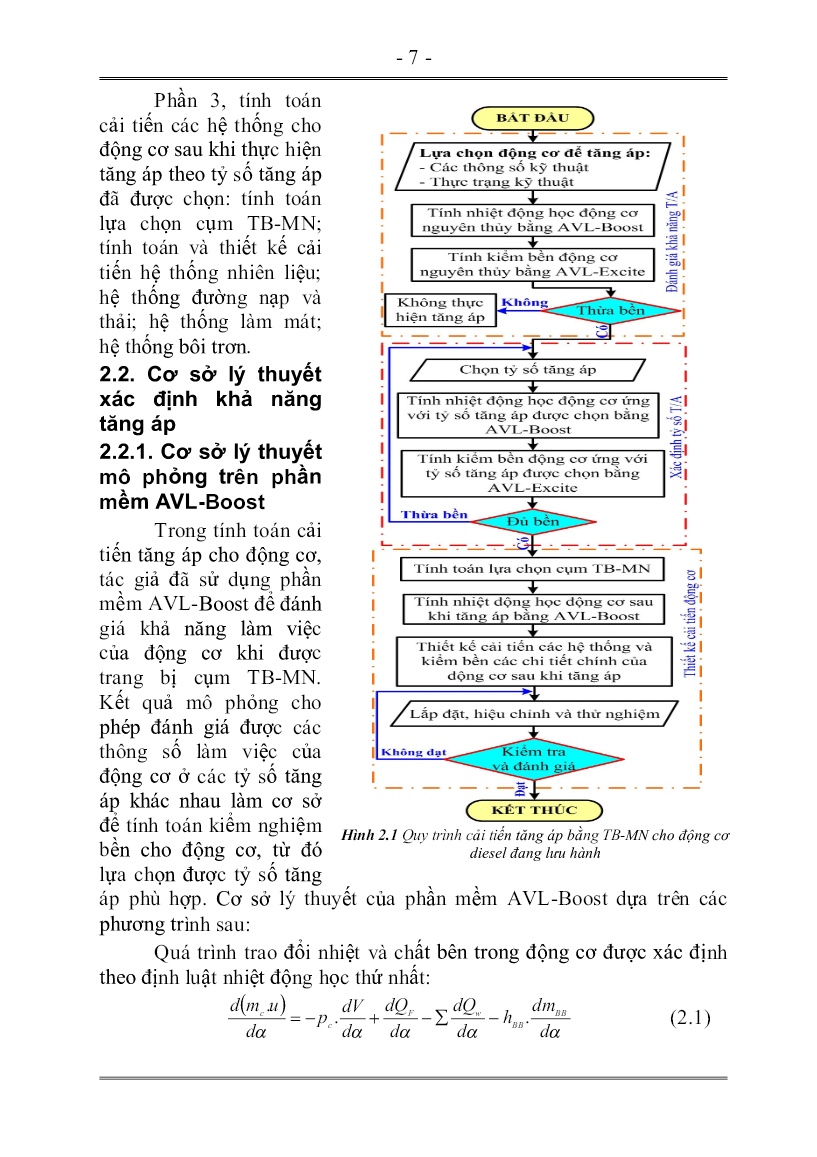

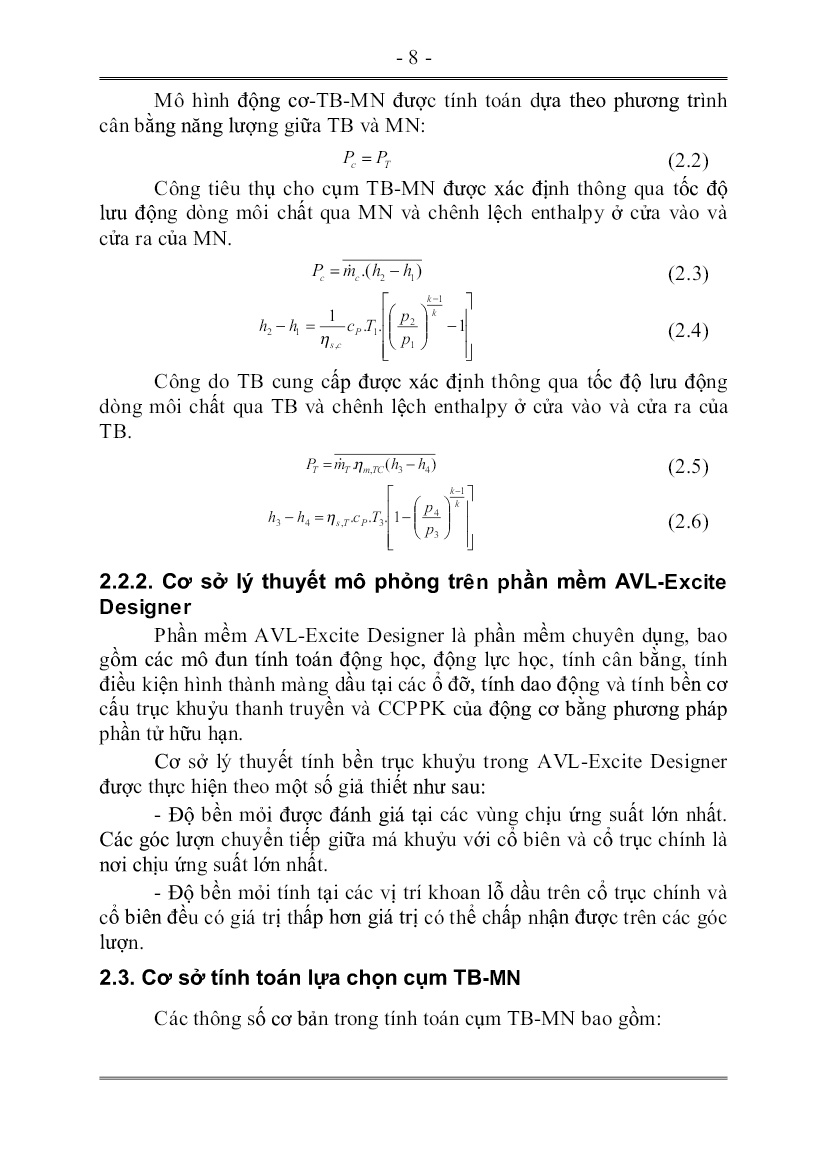

a đề tài là đánh giá khả năng tăng áp cho các dòng động cơ diesel không tăng áp đang lưu hành ở Việt Nam, từ đó đề xuất quy trình công nghệ nhằm giải quyết vấn đề này. CHƯƠNG 2: CƠ SỞ CẢI TIẾN TĂNG ÁP BẰNG TB-MN CHO ĐỘNG CƠ ĐỐT TRONG 2.1. Quan điểm và điều kiện để thực hiện cải tiến tăng áp bằng TB-MN 2.1.1. Quan điểm cải tiến Cải tiến tăng áp cho các động cơ diesel đang lưu hành cần được thực hiện với tiêu chí không phải thay đổi nhiều về kết cấu, tiến hành thuận lợi, phù hợp với điều kiện Việt Nam và chi phí thấp. 2.1.2. Điều kiện để thực hiện tăng áp Để có thể thực hiện tăng áp thì động cơ được lựa chọn để tăng áp cần phải có độ bền dư lớn để đáp ứng đủ bền sau tăng áp; HTNL, cụ thể là bơm cao áp cần có hệ số dự trữ lưu lượng đủ lớn. 2.1.3. Xây dựng quy trình thực hiện tăng áp bằng TB-MN cho động cơ diesel đang lưu hành Hình 2.1 thể hiện quy trình thực hiện cải tiến tăng áp bằng TB- MN cho động cơ diesel đang lưu hành. Quy trình gồm các phần sau: Phần 1, đánh giá khả năng tăng áp cho động cơ đã chọn: lựa chọn động cơ để thực hiện tăng áp; tính toán mô phỏng trên phần mềm AVL- Boost và AVL-Excite Designer. Phần 2, xác định tỷ số tăng áp cho động cơ: tỷ số tăng áp ban đầu được tính toán lựa chọn trên cơ sở kết quả tính thừa bền ở phần 1. - 7 - Phần 3, tính toán cải tiến các hệ thống cho động cơ sau khi thực hiện tăng áp theo tỷ số tăng áp đã được chọn: tính toán lựa chọn cụm TB-MN; tính toán và thiết kế cải tiến hệ thống nhiên liệu; hệ thống đường nạp và thải; hệ thống làm mát; hệ thống bôi trơn. 2.2. Cơ sở lý thuyết xác định khả năng tăng áp 2.2.1. Cơ sở lý thuyết mô phỏng trên phần mềm AVL-Boost Trong tính toán cải tiến tăng áp cho động cơ, tác giả đã sử dụng phần mềm AVL-Boost để đánh giá khả năng làm việc của động cơ khi được trang bị cụm TB-MN. Kết quả mô phỏng cho phép đánh giá được các thông số làm việc của động cơ ở các tỷ số tăng áp khác nhau làm cơ sở để tính toán kiểm nghiệm bền cho động cơ, từ đó lựa chọn được tỷ số tăng áp phù hợp. Cơ sở lý thuyết của phần mềm AVL-Boost dựa trên các phương trình sau: Quá trình trao đổi nhiệt và chất bên trong động cơ được xác định theo định luật nhiệt động học thứ nhất: (2.1) d dmh d dQ d dQ d dVp d umd BB BB wF c c .. . Hình 2.1 Quy trình cải tiến tăng áp bằng TB-MN cho động cơ diesel đang lưu hành - 8 - Mô hình động cơ-TB-MN được tính toán dựa theo phương trình cân bằng năng lượng giữa TB và MN: (2.2) Công tiêu thụ cho cụm TB-MN được xác định thông qua tốc độ lưu động dòng môi chất qua MN và chênh lệch enthalpy ở cửa vào và cửa ra của MN. (2.3) 1..1 1 1 2 1 , 12 k k P cs p pTchh (2.4) Công do TB cung cấp được xác định thông qua tốc độ lưu động dòng môi chất qua TB và chênh lệch enthalpy ở cửa vào và cửa ra của TB. (2.5) k k PTs p pTchh 1 3 4 3,43 1... (2.6) 2.2.2. Cơ sở lý thuyết mô phỏng trên phần mềm AVL-Excite Designer Phần mềm AVL-Excite Designer là phần mềm chuyên dụng, bao gồm các mô đun tính toán động học, động lực học, tính cân bằng, tính điều kiện hình thành màng dầu tại các ổ đỡ, tính dao động và tính bền cơ cấu trục khuỷu thanh truyền và CCPPK của động cơ bằng phương pháp phần tử hữu hạn. Cơ sở lý thuyết tính bền trục khuỷu trong AVL-Excite Designer được thực hiện theo một số giả thiết như sau: - Độ bền mỏi được đánh giá tại các vùng chịu ứng suất lớn nhất. Các góc lượn chuyển tiếp giữa má khuỷu với cổ biên và cổ trục chính là nơi chịu ứng suất lớn nhất. - Độ bền mỏi tính tại các vị trí khoan lỗ dầu trên cổ trục chính và cổ biên đều có giá trị thấp hơn giá trị có thể chấp nhận được trên các góc lượn. 2.3. Cơ sở tính toán lựa chọn cụm TB-MN Các thông số cơ bản trong tính toán cụm TB-MN bao gồm: Tc PP ).( 12 hhmP cc )(. 43, hhmP TCmTT - 9 - - Lưu lượng khối lượng của khí tăng áp, km - Tỷ số tăng áp của MN, k - Nhiệt độ khí thải đi qua TB, Tg - Tốc độ vòng quay của TB và MN, nT. Khi tính toán phối hợp TB-MN-ĐCĐT cần xác định các thông số ảnh hưởng quyết định đến chế độ làm việc, bao gồm: - Tốc độ vòng quay động cơ: thông số này quyết định lưu lượng không khí nạp cần thiết nạp vào xylanh - Chế độ tải trọng của động cơ: được xác định bởi áp suất có ích trung bình, mômen có ích, lượng nhiên liệu đưa vào trong một chu trình công tác hay hệ số dư lượng không khí. Khi lựa chọn cụm TB-MN cần đảm bảo các điều kiện sau: - Áp suất và lưu lượng khí nạp phải đảm bảo theo yêu cầu tăng áp - Hệ số dư lượng không khí đạt giá trị cần thiết nhằm đảm bảo năng lượng khí thải cung cấp cho TB, qua đó cung cấp đủ công cho MN - Cụm TB-MN cần đảm bảo cho động cơ làm việc ổn định trong vùng làm việc phổ biến của động cơ. 2.4. Cơ sở tính toán, cải tiến các hệ thống khi thực hiện tăng áp 2.4.1. Hệ thống cung cấp nhiên liệu Sau khi tăng áp, lượng môi chất nạp vào xylanh trong mỗi chu trình sẽ tăng lên. Để đạt mục đích tăng công suất động cơ cần tăng lượng nhiên liệu cấp cho chu trình. Có nhiều biện pháp để tăng lượng nhiên liệu cung cấp như thay đổi biên dạng cam, tăng đường kính piston bơm cao áp, tăng hành trình có ích của bơm Trong nghiên cứu này, tác giả không thay đổi kết cấu của BCA mà chỉ thực hiện xoay bơm để tăng lượng nhiên liệu cung cấp cho chu trình. Để đảm bảo BCA nguyên bản có thể cung cấp đủ lượng nhiên liệu cho động cơ sau khi tăng áp, cần tính toán kiểm nghiệm lại khả năng dự trữ lưu lượng của bơm. 2.4.2. Thiết kế hệ thống nạp và thải Cần tính toán thiết kế đường nạp, thải của động cơ một cách hợp lý đảm bảo cả điều kiện dòng khí lưu thông một cách thuận lợi và kích thước nhỏ gọn, lắp ráp dễ dàng với cụm TB-MN. - 10 - Sử dụng công cụ tính toán động lực học dòng chảy CFD Fluent để mô phỏng quá trình vận động của dòng khí nạp, khí thải, từ đó đưa ra được kết cấu đường nạp, đường thải đảm bảo khả năng làm việc của động cơ sau khi TA. 2.4.3. Hệ thống làm mát Sau khi tăng áp, tải trọng nhiệt tăng lên, cần cải tiến HTLM để tăng khả năng tản nhiệt ra môi trường, có thể áp dụng một trong các biện pháp: - Tăng lưu lượng nước tuần hoàn trong hệ thống - Thay đổi kết cấu của két nước, quạt gió để tăng cường độ trao đổi nhiệt. 2.4.4. Hệ thống bôi trơn Sau khi tăng áp, tải trọng cơ và nhiệt đều tăng, cần cải tiến HTBT của động cơ nhằm đảm bảo điều kiện bôi trơn khó khăn hơn, nhằm: - Tăng lưu lượng và áp suất dầu bôi trơn đến các ổ trục - Cung cấp dầu bôi trơn cụm TB-MN bằng cách thiết kế thêm đường dầu. 2.5. Kết luận Chương 2 Nội dung Chương 2 có thể được tóm lược như sau: Đưa ra được quy trình cải tiến tăng áp bằng TB-MNcho động cơ diesel đang lưu hành. Đưa ra được cơ sở lý thuyết trong quá trình tính toán xác định khả năng tăng áp của động cơ diesel đang lưu hành bằng phần mềm AVL- Boost và AVL-Exciter Designer. Xây dựng được cơ sở lý thuyết cho việc tính toán lựa chọn cụm TB-MN, cũng như thiết kế cải tiến các hệ thống khác như hệ thống nhiên liệu, HTLM, HTBT, đường nạp và thải của động cơ diesel đang lưu hành khi thực hiện tăng áp. CHƯƠNG 3: TÍNH TOÁN, CẢI TIẾN TĂNG ÁP CHO ĐỘNG CƠ D243 3.1. Quan điểm cải tiến tăng áp động cơ D243 Động cơ D243 được sử dụng trong nhiều ứng dụng ở Việt Nam như trên máy kéo, tàu thủy và máy phát điện. Tác giả lựa chọn mua một động cơ D243 đã qua sử dụng để làm ví dụ áp dụng quy trình cải tiến tăng áp theo trình tự đã trình bày trong Chương 2. - 11 - 3.2. Xây dựng đặc tính động cơ D243 trong phòng thí nghiệm Đối tượng nghiên cứu là động cơ đã qua sử dụng, đặc tính của động cơ không còn đảm bảo như tài liệu kỹ thuật, vì vậy cần xây dựng lại đường đặc tính của động cơ. Đặc tính của động cơ và các thông số kết cấu là cơ sở để xây dựng mô hình mô phỏng chu trình công tác cũng như tính toán kiểm nghiệm độ bền sau khi tăng áp bằng các phần mềm như đã nêu trong Chương 2. Quá trình thí nghiệm xác định đặc tính được thực hiện tại PTN Động cơ đốt trong, Trường Đại học Bách khoa Hà Nội. 3.2.1. Trang thiết bị thử nghiệm Động cơ D243 được lắp đặt lên băng thử động lực học cao của PTN để tiến hành đo các đặc tính của động cơ như thể hiện trên Hình 3.1. Hệ thống thử nghiệm bao gồm các thiết bị chính như phanh điện, thiết bị làm mát dầu bôi trơn, tuần hoàn nước 3.2.2. Kết quả thử nghiệm động cơ D243 trên băng thử Kết quả thử nghiệm về công suất và suất tiêu hao nhiên liệu được thể hiện trong Bảng 3.1. Ngoài các kết quả thử nghiệm đo đạc đường đặc tính, các thông số kết cấu khác của động cơ như đường nạp, đường thải, thanh truyền, trục khuỷu, lọc gió cũng được xác định để tiến hành xây dựng mô hình mô phỏng trên phần mềm AVL-Boost và AVL-Excite Designer. 3.3. Tính toán khả năng tăng áp động cơ D243 Bảng 3.1. Kết quả thử nghiệm đường đặc tính ngoài động cơ D243 TT n (v/ph) Ne (kW) ge (g/kW.h) 1 1000 25,88 289,69 2 1400 41,15 277,32 3 1600 45,89 268,38 4 1800 49,90 265,31 5 2000 51,05 264,48 6 2200 53,68 280,57 Hình 3.1. Sơ đồ bố trí thiết bị thử nghiệm - 12 - 3.3.1. Tính toán chu trình nhiệt động của động cơ D243 khi tăng áp bằng phần mềm AVL-Boost a) Xây dựng mô hình Mô hình của động cơ D243 nguyên bản xây dựng trên phần mềm AVL–Boost được thể hiện trong Hình 3.2. b) Đánh giá độ tin cậy của mô hình Kết quả so sánh các thông số làm việc ở đường đặc tính ngoài thể hiện trong Hình 3.3. Sai lệch lớn nhất về công suất là 5,2% tại n = 1000v/ph, tiêu hao nhiên liệu là 7,1% tại n = 1400v/ph. Các kết quả này đã thể hiện độ tin cậy của mô hình. c) Xây dựng mô hình động cơ D243 tăng áp Mô hình động cơ D243 tăng áp được xây dựng từ mô hình nguyên bản bằng cách bố trí thêm một cụm TB-MN nằm trên đường thải nhằm tận dụng năng lượng khí thải để tăng áp cho động cơ. Mô hình động cơ sau khi tăng áp được thể hiện trên Hình 3.4. d) Kết quả mô phỏng Với mô hình động cơ D243 tăng áp đã xây dựng, tiến hành tăng dần tỷ số tăng áp của cụm TB-MN. Tại mỗi tỷ số tăng áp, thu được diễn biến áp suất trong xylanh theo góc quay trục khuỷu như thể hiện trên Hình 3.5. Đây là Hình 3.3. Đặc tính công suất và tiêu hao nhiên liệu giữa MP và TN 200 250 300 350 400 450 500 20 25 30 35 40 45 50 55 60 1000 1200 1400 1600 1800 2000 2200 ge (g /k W h) C ôn g su ất (k W ) Tốc độ (v/ph) Ne_TN Ne_MP ge_TN ge_MP Hình 3.2. Mô hình động cơ D243 nguyên bản Hình 3.4. Mô hình động cơ D243 TA Hình 3.5. Diễn biến áp suất xylanh theo oTK 0 10 20 30 40 50 60 70 80 270 300 330 360 390 420 450 Á p su ất x yl an h (b ar ) Góc quay trục khuỷu (oTK) πk=1,5 πk=1,4 πk=1,3 πk=1,0 - 13 - thông số đầu vào quan trọng cho bài toán kiểm nghiệm bền trên AVL - Excite Designer. Giá trị πk = 1,0 tương ứng với trường hợp động cơ nguyên bản không tăng áp. Tỷ số tăng áp được tăng dần từ mức thấp nhất 1,3 với bước 0,1 theo trình tự kiểm nghiệm nêu ở mục 3.3.2. Khi tăng πk thì hệ số an toàn của trục khuỷu giảm dần. Khi πk = 1,5 thì hệ số an toàn trục khuỷu đạt giới hạn cho phép, vì vậy tác giả chọn πk = 1,5. 3.3.2. Tính toán sức bền của trục khuỷu động cơ D243 khi tăng áp bằng phần mềm AVL-Excite Designer a) Xây dựng mô hình Dựa trên các thông số kết cấu của các chi tiết trong cơ cấu như thanh truyền, trục khuỷu để xây dựng mô hình mô tả lại kết cấu động cơ D243 như thể hiện trên Hình 3.6. b) Kết quả mô phỏng Hình 3.7 và 3.8 thể hiện kết quả tính toán lực tác dụng lên chốt và cổ khuỷu. Kết quả tính bền má khuỷu, lực tác dụng lên chốt và cổ khuỷu, ứng suất tại góc lượn được trình bày cụ thể trong luận án. Hình 3.7. Phân bố lực tác dụng trên chốt khuỷu tại tốc độ 2200 v/ph Hình 3.8. Phân bố lực tác dụng trên cổ khuỷu tại tốc độ 2200 v/ph 3.4. Tính toán lựa chọn TB-MN cho động cơ D243 khi TA Tiến hành lựa chọn cụm TB-MN trên cơ sở tỷ số tăng áp 5,1 k đã lựa chọn, sau khi tính toán mô phỏng trên AVL-Boost và kiểm nghiệm bền trục khuỷu bằng AVL-Excite Designer ở chế độ định mức. Tiêu chí đưa ra để lựa chọn cụm TB-MN là: phù hợp với đặc tính động cơ, phổ biến trên thị trường và giá thành thấp. Hình 3.6. Mô hình động cơ D243 trên AVL-Excite Designer - 14 - Dựa vào các thông số tính toán về tỷ số tăng áp và lưu lượng không khí nạp, kết hợp tham khảo tài liệu, tác giả đã lựa chọn loại TB-MN của hãng Garret ký hiệu GT2554R. Đặc tính của TB-MN được thể hiện trong Hình 3.9. Thông số đường kính ống của TB-MN phù hợp với các thông số đường nạp thải của động cơ D243. Điều này sẽ giúp cho việc chế tạo các ống nối đường nạp, thải đơn giản hơn. 3.5. Đánh giá tính năng làm việc của động cơ sau tăng áp Sau khi đã lựa chọn được tỷ số tăng áp 5,1 k và cụm TB- MN GT2554R, tiến hành tính toán mô phỏng bằng phần mềm AVL – Boost để đánh giá tính năng làm việc của động cơ sau tăng áp khi trang bị cụm TB-MN này. Với mô hình động cơ D243 tăng áp đã xây dựng, tiến hành hiệu chỉnh lại phần tử TB-MN với các thông số cụ thể của cụm TB- MN GT2554R. Kết quả mô phỏng đánh giá đặc tính công suất và tiêu hao nhiên liệu của động cơ D243 trước và sau tăng áp được thể hiện trong Hình 3.10. Công suất có ích tăng trung bình 46,60% và suất tiêu hao nhiên liệu giảm trung bình khoảng 7,27% trên toàn dải tốc độ của động cơ. 3.6. Tính toán cải tiến các hệ thống động cơ D243 khi TA 3.6.1. Tính toán hiệu chỉnh HTNL động cơ D243 khi tăng áp Bơm cao áp của động cơ D243 nguyên bản được sử dụng để cung cấp nhiên liệu khi động cơ đã được tăng áp, vì vậy cần tiến hành tính toán kiểm nghiệm sơ bộ khả năng cung cấp của bơm. Đường kính piston bơm cao áp (BCA) cần thiết xác định theo công thức: Hình 3.10. Đặc tính công suất và tiêu hao nhiên liệu trước và sau tăng áp 200 250 300 350 400 450 500 0 10 20 30 40 50 60 70 80 90 1000 1200 1400 1600 1800 2000 2200 ge (g /k W h) C ôn g su ất (k W ) Tốc độ (v/ph) Ne_TA Ne_KTA ge_TA ge_KTA Hình 3.9. Đặc tính TB-MN GT2554R Lưu lượng (lb/min) T ỷ số tă n g áp (-) 0 5 10 15 20 25 30 35 40 3,0 2,5 2,0 1,5 1,0 Điểm làm việc 128662 71% 70% 68% 65% 65741 92137 112366 142275 154869 167461 - 15 - pc c p ct p C nV kd 64 (3.3) Trong đó: k là hệ số biến thiên tốc độ cấp nhiên liệu; Vct là lượng nhiên liệu cấp cho một chu trình (mm3); φp là thời gian phun nhiên liệu (độ trục khuỷu); nc là số vòng quay trục cam bơm nhiên liệu (v/ph); Cp là tốc độ piston BCA (mm/s); ηc là hệ số cung cấp của BCA. Từ đó xác định được đường kính piston BCA: 35,8 550.85,0 1100.6 30 05,893,1 14,3 4 pd mm Đường kính piston BCA động cơ D243 là dp = 9,0 mm (giá trị đo đạc thực tế) hoàn toàn đáp ứng được yêu cầu khi làm việc. Hành trình có ích của piston BCA: 923,1 85,0.75,54 5,89 cp ct a nf Vh mm < ha max = 8,0 mm Kết luận: BCA nguyên bản hoàn toàn đáp ứng được yêu cầu cung cấp nhiên liệu khi tiến hành tăng áp cho động cơ. 3.6.2. Tính toán cải tiến đường nạp và thải cho động cơ D243 khi tăng áp Dựa vào kết cấu cụ thể của động cơ D243, tiến hành cải tiến hệ thống nạp thải sao cho có thể lắp ghép cụm chi tiết dễ dàng và không ảnh hưởng nhiều đến kết cấu nguyên bản. 3.6.2.1. Thiết kế cải tiến đường nạp sau tăng áp Đường nạp được cải tiến lại sao cho đảm bảo các yêu cầu sau: (i) ít thay đổi về hình dáng và kích thước để đảm bảo giảm thiểu tổn hao khí động của dòng khí nạp; (ii) kết cấu mới của đường nạp cần phải phù hợp và thuận lợi cho việc lắp ráp. Do đó, trên cơ sở kết cấu ban đầu (Hình 3.11), đường nạp mới của động cơ sau tăng áp được thiết kế như Hình 3.12. 3.6.2.2. Cải tiến đường thải sau tăng áp Đường thải động cơ D243 (Hình 3.13) được cải tiến ở phần ngoài nắp máy Hình 3.11. Đường nạp động cơ D243 nguyên bản Hình 3.12. Đường nạp động cơ D243 khi tăng áp - 16 - thành đường thải mới (Hình 3.14) đảm bảo giảm thiểu tổn thất năng lượng của dòng khí trước khi vào cụm TB-MN. Hình 3.13. Đường thải động cơ D243 Hình 3.14. Đường thải động cơ D243 TA 3.6.3. Tính toán cải tiến HTBT động cơ D243 khi tăng áp Trên cơ sở quan điểm đã trình bày, thiết kế cải tiến HTBT của động cơ D243 sau khi tăng áp được thực hiện như sau: - Tăng lưu lượng dầu bôi trơn cho hệ thống bằng cách tăng tốc độ của bơm dầu thông qua việc tăng tỷ số truyền của cặp bánh răng truyền động bơm dầu từ 1,3125 lên 1,7407. - Tăng giới hạn làm việc của van an toàn trên mạch dầu chính. - Bổ sung thêm đường cấp dầu bôi trơn cho cụm TB-MN. Các bước thực hiện trong quá trình tính toán cải tiến HTBT động cơ khi tăng áp được thể hiện trên lưu đồ Hình 3.15 và thực hiện bằng Matlab – Simulink. Điều kiện để đảm bảo cho hệ thống làm việc bình thường khi tăng áp đó là nhiệt độ dầu bôi trơn tại các ổ trục (ttb), hệ số an toàn ma sát ướt (K), lưu lượng dầu bơm cung cấp (Vbơmct) và áp suất dầu vào lọc (p1) phải nằm trong giới hạn cho phép. Kết quả tính toán HTBT khi tăng áp thể hiện trong Bảng 3.2. Bảng 3.2. Kết quả tính hệ thống bôi trơn cho động cơ D243 khi tăng áp TT Thông số/kí hiệu Đơn vị Giá trị Giới hạn 1 Nhiệt độ dầu bội trơn tại chốt khuỷu đạt cực đại (ttb-chốt) 0C 90,88 110 Hình 3.15. Lưu đồ tính toán cải tiến HTBT - 17 - 2 Nhiệt độ dầu bội trơn tại cổ khuỷu đạt cực đại (ttb-cổ) 0C 87,9 110 3 Hệ số an toàn ma sát ướt tại chốt khuỷu đạt giá trị nhỏ nhất (Kchốt) - 1,87 1,5 4 Hệ số an toàn ma sát ướt tại cổ khuỷu đạt giá trị nhỏ nhất (Kcổ) - 1,54 1,5 5 Lưu lượng dầu cần cung cấp cho hệ thống (Vbơmct) l/ph 37,4 Vb 6 Áp suất dầu vào lọc ly tâm (p1) N/m2 0,55.106 0,6.106 3.6.4. Tính toán cải tiến HTLM động cơ D243 khi tăng áp Các bước thực hiện trong quá trình tính toán cải tiến HTLM động cơ D243 khi tăng áp được thể hiện trên lưu đồ Hình 3.16 và thực hiện trên Matlab – Simulink. Lưu lượng nước làm mát trong hệ thống (Gbơm) và lưu lượng gió qua két (Gquạt) được xác định theo Qlm. Do đó, khi Qlm tăng thì Gbơm và Gquạt sẽ phải tăng để đảm bảo điều kiện nhiệt độ nước ra khỏi két (tnr) và nhiệt độ không khí sau két (tkr) nằm trong giới hạn cho phép. Như vậy, mức độ tăng Gbơm và Gquạt được xác định trên cơ sở giải pháp tăng tốc độ của bơm nước và quạt gió bằng cách thay đổi tỷ số truyền từ puly dẫn động đến puly bơm nước và quạt gió từ 1,563 đến 1,957. Kết quả tính toán cải tiến HTLM được thể hiện trên Bảng 3.3. Bảng 3.3. Kết quả tính hệ thống làm mát cho động cơ D243 TT Thông số/kí hiệu Giá trị Đơn vị Chưa t/áp Dự kiến t/áp 1 Nhiệt lượng truyền cho hệ thống làm mát tại chế độ Nemax (Qlm) 38,693 49,586 kW 2 Nhiệt lượng truyền cho hệ thống làm mát tại chế độ Memax (Qlm) 30,975 45,361 kW Hình 3.16. Lưu đồ tính toán cải tiến HTLM - 18 - 3 Lưu lượng bơm nước cấp tại chế độ Nemax (Gb) 204,85 247,2 l/ph 4 Lưu lượng bơm nước cấp tại chế độ Memax (Gb) 130,44 163,4 l/ph 5 Tỷ số truyền bơm nước (k) 1,563 1,957 - 6 Đường kính puly dẫn động (Dd) 186 mm 7 Đường kính puly bơm nước (Db) 119 95 mm 3.7. Kiểm nghiệm bền chi tiết piston, thanh truyền và nắp máy động cơ D243 sau tăng áp Sau khi tăng áp, tải trọng cơ và nhiệt đều tăng, do đó phải tính toán kiểm nghiệm độ bền của các chi tiết chính khác (trừ chi tiết trục khuỷu đã tính ở mục 3.3.2) của động cơ. a) Xây dựng mô hình Hình 3.17. Mô hình chi tiết nắp máy Hình 3.18. Mô hình chi tiết piston Mô hình các chi tiết nắp máy, piston và thanh truyền được xây dựng trên phần mềm Ansys như thể hiện trên Hình 3.17 đến Hình 3.19. b) Các giới hạn khi tính toán kiểm nghiệm bền - Khi tính bền cho nắp máy, chỉ tính trong trường hợp chịu áp suất khí thể lớn nhất và xem xét đến ảnh hưởng của tải trọng nhiệt. - Khi tính bền cho chi tiết thanh truyền, chỉ cần tính cho trường hợp chịu áp suất nén lớn nhất. Bỏ qua ảnh

File đính kèm:

luan_an_nghien_cuu_kha_nang_tang_ap_dong_co_diesel_dang_luu.pdf

luan_an_nghien_cuu_kha_nang_tang_ap_dong_co_diesel_dang_luu.pdf