Luận án Ứng dụng phương pháp trí tuệ nhân tạo và phân tích taguchi để xác định chế độ cắt tối ưu khi gia công trên máy phay CNC

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Ứng dụng phương pháp trí tuệ nhân tạo và phân tích taguchi để xác định chế độ cắt tối ưu khi gia công trên máy phay CNC", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Luận án Ứng dụng phương pháp trí tuệ nhân tạo và phân tích taguchi để xác định chế độ cắt tối ưu khi gia công trên máy phay CNC

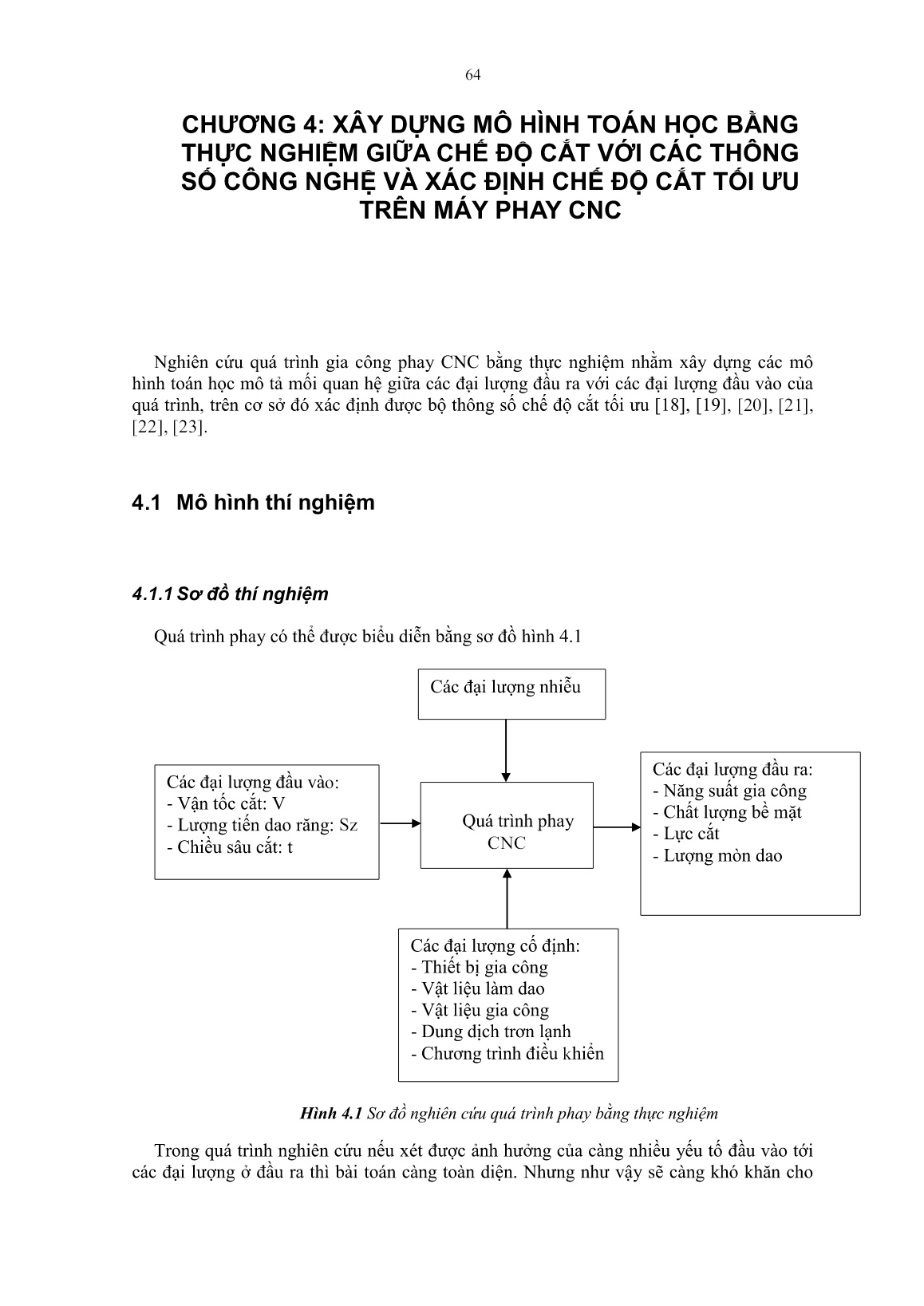

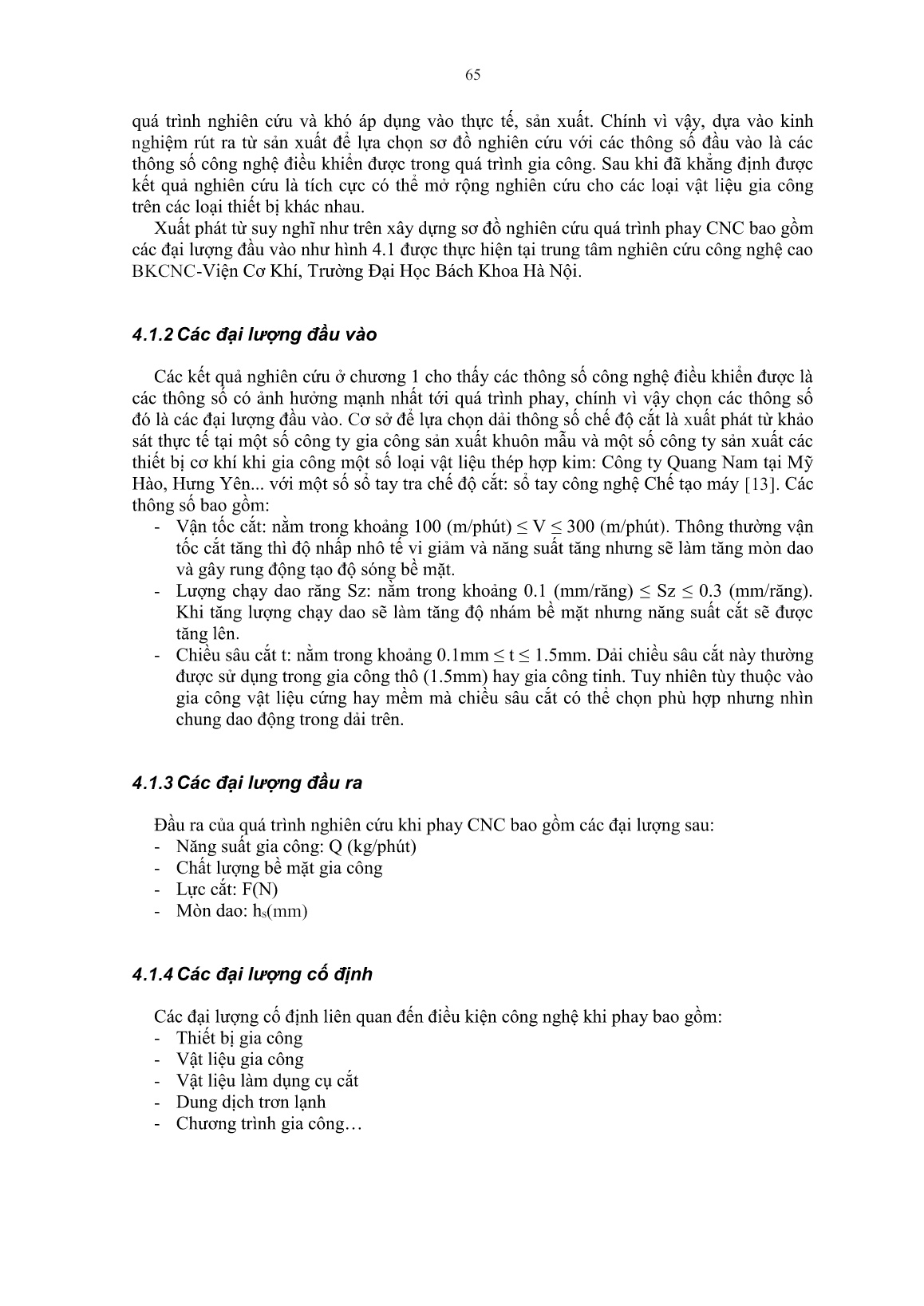

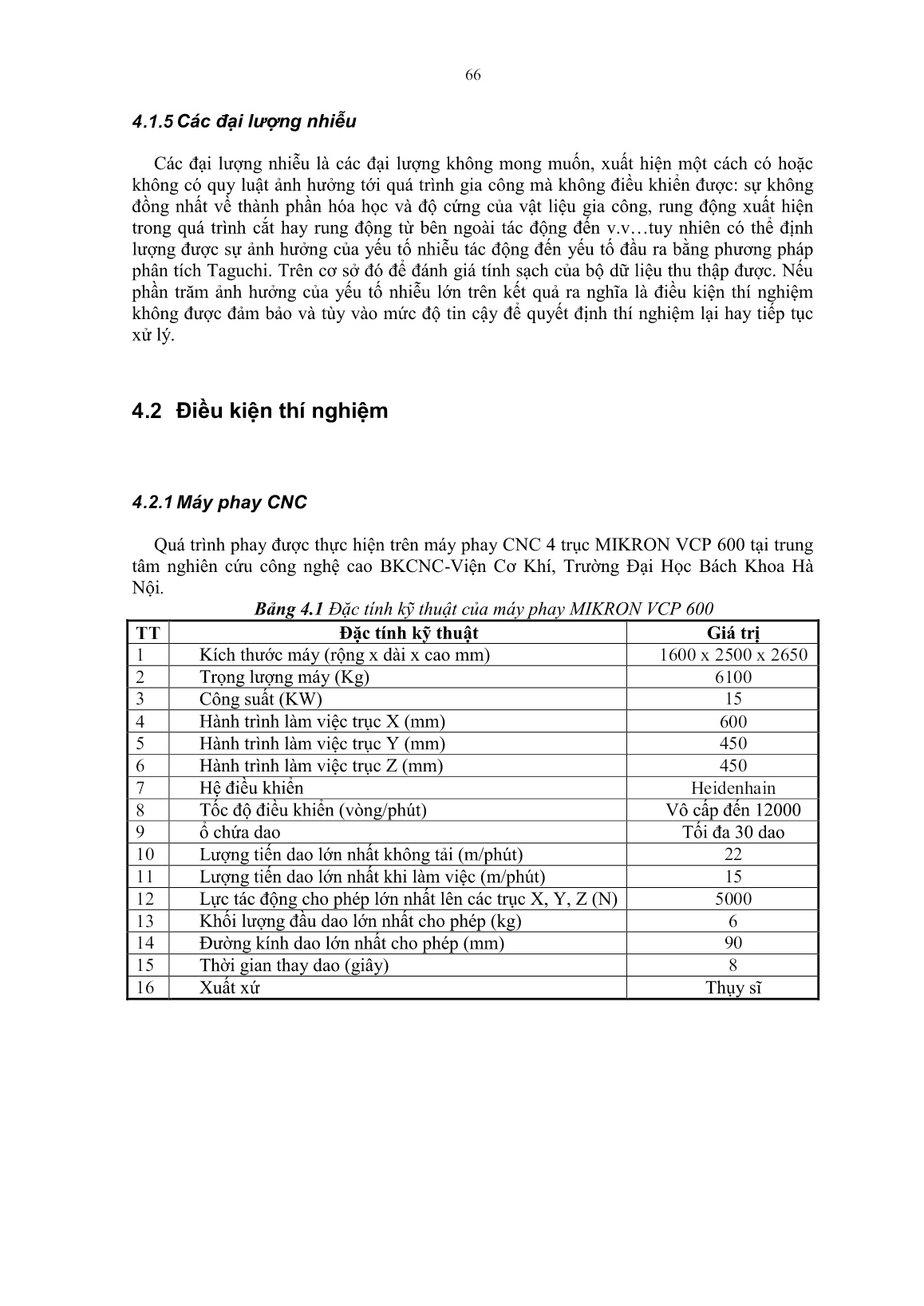

ố đầu ra khi cắt thép SKD11 4.7.1.1 Xác định mối quan hệ thực nghiệm giữa chế độ cắt và độ nhám bề mặt a) Quan hệ giữa chế độ cắt và độ nhám bề mặt Rz. Sử dụng phần mềm BK-CTMNET thiết lập mối quan hệ thực nghiệm giữa chế độ cắt và độ nhám bề mặt Rz. Với các thông số học mạng thực hiện số lần lặp 60 nghìn lần, và cấu trúc mạng 5 khoảng mờ. Hình 4.12 thể hiện giá trị kết xuất bởi mạng và giá trị thực tại các bộ dữ liệu khác nhau. Từ đồ thị nhận thấy giá trị kết xuất bởi mạng luôn bám sát giá trị đầu ra thực đo, đồ thị được vẽ bởi phần mềm. Hình 4.12 Đồ thị giá trị kết xuất bởi mạng và giá trị thực Đồ thị thấy rằng giá trị kết xuất bởi mạng luôn bám sát giá trị đo thực nghiệm. Mô hình toán học mạng với kết quả dự đoán này hoàn toàn phù hợp với mô hình thực nghiệm. Giá trị dự đoán sai lệch với sai số trung bình tb=1.4053% và độ phân tán của sai số đạt =1.721. 81 Giá trị sai số trung bình của 65 bộ dữ liệu sau mỗi vòng lặp được thể hiện như trong hình 4.13 Hình 4.13 Đồ thị giá trị sai số trung bình Từ đồ thị sai số thấy rằng quá trình dự đoán của mạng liên tục làm giảm sai số trung bình của toàn bộ dữ liệu nghĩa là các giá trị kết xuất của mạng ngày càng bám sát các giá trị thực từ đầu vào. Vì vậy với độ chính xác dự đoán sai số như trên thì mô hình đã đủ để xác định một qui luật giữa độ nhám và chế độ cắt. Mức độ tập trung của các sai số được vẽ trong đồ thị phân tán sai số như hình 4.14 Hình 4.14 Đồ thị phân tán sai số Từ đồ thị phân tán sai số thấy rằng 90% số bộ dữ liệu được dự đoán với sai lệch dưới 2%. Như vậy với thông số mạng đã xác định mô hình cho sai số nhỏ và độ phân tán sai số nhỏ, mô hình này hoàn toàn phù hợp với dữ liệu thực nghiệm. Tuy nhiên để có tính khách quan hơn khi đánh giá khả năng dự đoán mối quan hệ thực nghiệm kết xuất bởi mạng mờ nơ ron, tác giả cũng sử dụng phần mềm Minitab là phần mềm tính toán hàm hồi qui thực nghiệm phổ biến theo phương pháp truyền thống và thu được hàm quan hệ như sau: Với phương pháp và thông số lặp như sau: 82 Algorithm Gauss-Newton Max iterations 200 Tolerance 0.00001 Được phương trình quan hệ giữa Rz với các thông số chế độ cắt: -0.251907 0.0342276 0.0722877 Rz 20.2886 .V .S .t (4.1) Parameter Estimates Parameter Estimate SE Estimate Theta1 20.2886 1.76723 Theta2 -0.2519 0.01737 Theta3 0.0342 0.00965 Theta4 0.0722 0.00475 Summary Iterations 9 Final SSE 1.24957 DFE 61 MSE 0.0204848 S 0.143125 Giá trị tính toán Rz bởi mạng mờ nơ ron và tính toán theo phương pháp hồi qui thực nghiệm được thể hiện trong phụ lục 5. Sai số trung bình 65 bộ dự đoán theo phương pháp truyền thống là tbhq=7.18% độ phân tán sai số là hq=3.7. Các giá trị dự đoán bởi mạng và theo phương pháp truyền thống cũng như giá trị thực đo được thể hiện trong hình 4.15 Hình 4.15 Đồ thị giá trị dự đoán Rz bởi mạng và hàm hồi qui thực nghiệm Từ đồ thị thấy rằng giá trị kết xuất bởi mạng mờ nơ ron luôn bám sát được giá trị đầu ra là giá trị thực đo hơn giá trị được tính bởi hàm hồi qui thực nghiệm. Như vậy mô hình mạng mờ nơ ron cho độ chính xác dự đoán cao hơn cả sai số trung bình và độ phân tán sai số đều nhỏ hơn. Thông số mạng biểu diễn mối quan hệ toán học giữa chế độ cắt với Rz: Sử dụng hàm liên thuộc dạng Gauss với hai thông số điều chỉnh là tâm (ci) và độ rộng (di), các giá trị trọng số pi được cho trong bảng 4.9 83 Bảng 4.9 Thông số mạng mờ nơ ron xác định mối quan hệ thực nghiệm Rz với chế độ cắt- thép SKD11 Khoảng mờ c1 d1 c2 d2 c3 d3 P0 P1 P2 P3 1 0.528364 0.569794 1.241212 1.840673 0.923559 1.004859 411.7232 0.905422 1.173141 1.0124 2 2.857697 -2.7364 2.279625 0.625146 0.666744 1.711654 464.7757 1.431012 1.582475 1.360508 3 0.881613 0.055773 0.490509 1.074086 0.937114 1.576153 406.3479 0.516752 0.863681 1.122492 4 0.528932 0.425454 0.919773 0.717837 0.83221 0.293806 -3.07287 0.187684 0.274029 0.925678 5 0.523167 0.603853 0.860865 1.948106 -0.63872 0.799625 230.7008 0.546867 1.109365 0.202395 Bảng thông số mô hình mạng mờ nơ ron trên cho mô hình mạng. Biến x1 là biến vận tốc cắt được phân rã thành 5 khoảng mờ với hàm liên thuộc dạng Gauss có tâm là c1i và độ rộng là d1i (trong đó i là khoảng mờ tương ứng i=1 đến 5). Tương tự biến x2 là biến lượng tiến dao được phân rã thành 5 khoảng mờ với hàm liên thuộc dạng Gauss có tâm là c2i và độ rộng là d2i. Biến x3 là chiều sâu cắt t được phân rã thành 5 khoảng mờ với hàm Gauss có thông số là c3i và d3i. Các giá trị p0i là giá trị trọng số đánh giá mức độ ảnh hưởng của mỗi luật học (có 5 luật học), các giá trị pij là các giá trị trọng số đánh giá mức độ ảnh hưởng của các thông số vận tốc cắt, lượng tiến dao và chiều sâu cắt. Phương trình thể hiện mối quan hệ toán học mạng được đưa vào bảng phụ lục 21. b) Phân tích theo phương pháp Taguchi về ảnh hưởng của chế độ cắt đến độ nhám bề mặt. Quá trình thu thập dữ liệu Rz được đo lặp lại 4 lần, mỗi mẫu cắt đo 2 lần. Do vậy dữ liệu thu thập được khi đo Rz với bộ thí nghiệm Taguchi gồm 25 bộ chế độ cắt. Sử dụng tỷ số S/N cho quá trình phân tích số liệu được thể hiện trong phụ lục 6. Đối với Rz là chỉ tiêu chất lượng bề mặt nên Rz càng nhỏ càng tốt do vậy tỷ số S/N được tính: 4 2 (S / N)i yi 10.log10((Rz ji ) ) (4.2) j 1 Tỷ số S/N được thay thế cho giá trị trung bình trong tính toán phân tích phương sai (ANOVA). Tính toán mức độ ảnh hưởng của các yếu tố chế độ cắt đến độ nhám đầu ra có thể tính mức độ ảnh hưởng của 3 yếu tố độc lập hay có kể đến tác động kết hợp điều khiển của các yếu tố. Quá trình phân tích phương sai theo Taguchi được thể hiện bảng dưới: Số bậc tự do của các yếu tố chính là fV=fS=ft=5-1=4; số thí nghiệm n=25 thí nghiệm nên số bậc tự do tổng là fT=25 1 n Giá trị trung bình y (y) 14.2719 tb i n i 1 Phương sai tổng là ST: 2 n y n n 2 n i 2 2 T 2 i 1 S y CF y y 31.48263 T i i i i 1 i 1 n i 1 n Tính phương sai thành phần; nV=nS=nt=5: m n m n 1 2 1 2 SV (y) CF 6.149915 SS (y) CF 17.0908 V i ; S i i 1 nV i 1 i 1 nS i 1 m n 1 2 St (y) CF 3.767423 S S S S S 4.556206 ti ; e T V S t i 1 nt i 1 84 Tính mức độ ảnh hưởng của các yếu tố chính và nhiễu: SV 6.149915 17.0908 PV .100% .100% 19.53431%; PS .100% 54.02689; ST 31.48263 31.48263 3.767423 4.556206 P .100% 11.96547%; P .100% 14.47531 100 P P P t 31.48263 e 31.48263 V S t Bảng 4.16 Bảng thông số tính toán phân tích Taguchi khi không kể tác động lẫn cho độ nhám bề mặt Rz Nếu không kể đến tác động lẫn của việc điều khiển thì thấy rằng ảnh hưởng của lượng tiến dao là lớn nhất đến 54.02%, thứ hai là vận tốc cắt 19.53% và chiều sâu cắt 11.96% như vậy ảnh hưởng của lượng tiến dao là lớn nhất và trội nhất. Với mức độ ảnh hưởng lớn như vậy thì tập trung điều khiển yếu tố lượng tiến dao trong dải cắt đã lập thì hiệu quả đem lại sẽ rất cao. Còn đối với vận tốc cắt hay chiều sâu cắt thì hiệu quả đem lại có thể nói chênh lệch không nhiều do đó tùy vào điều kiện cắt thô hay tinh mà điều chỉnh vận tốc cắt hay chiều sâu cắt để phù hợp. Ngoài ra yếu tố nhiễu cũng phải được quan tâm vì mức độ ảnh hưởng là không nhỏ. Những yếu tố nhiễu này bao gồm các tác động từ bên ngoài, rung động, biến dạng đàn hồi của hệ thống công nghệ, mòn dao trong quá trình gia công, sai số khi đo đạc thu thập dữ liệu. Nếu kể đến ảnh hưởng của tác động lẫn thì kết quả ảnh hưởng thu được như bảng 4.10 Bảng 4.10 Bảng thông số tính toán phân tich Taguchi kể tác động lẫn cho độ nhám Rz V S t VxS Vxt Sxt ThThông số Nhiễu Pe Tổng (Pv) (Ps) (Pt) (Pvs) (Pvt) (Pst) Rz 13.76 34.95 8.38 9.01 12.77 7.43 13.71 100 Nếu kể đến ảnh hưởng tác động lẫn thì kết quả cũng cho thấy mức độ ảnh hưởng khi điều khiển yếu tố độc lập lượng tiến dao vẫn là mạnh nhất đến gần 35% . Ảnh hưởng của các yếu tố độc lập V hay t giảm đáng kể khi không kể đến tác động lẫn, các ảnh hưởng khi kể đến tác động lẫn cũng không cao nhưng mạnh nhất vẫn là sự kết hợp của V với t. Tác động nhiễu thay đổi không đáng kể. Vì vậy nếu kể đến hiệu quả của việc điều khiển kết hợp thì hiệu quả đem lại cũng không cao vẫn tập trung vào điều khiển yếu tố độc lập lượng 85 tiến dao thì hiệu quả sẽ cao nhất. Ngoài yếu tố S thì điều khiển yếu tố V sẽ có lợi hơn yếu tố t cả về ảnh hưởng độc lập hay tác động kết hợp với yếu tố S hay t. Quá trình phân tích lý thuyết và thực nghiệm trước đây cũng đã đưa ra định tính về khả năng ảnh hưởng của các thông số công nghệ đến độ nhám bề mặt, nhưng với mỗi quá trình gia công cụ thể thì nó có thể khác nhau đặc biệt là khi cần tìm chế độ cắt cho những loại vật liệu mới. Qua phân tích Taguchi trên có thể tính toán một cách định lượng mức độ ảnh hưởng của các yếu tố cài đặt và thấy rằng để giảm độ nhám bề mặt khi gia công thép SKD11 với chế độ cắt và điều kiện cắt như trên thì nên tập trung vào điều khiển yếu tố lượng tiến dao và vận tốc cắt sẽ cho hiệu quả cao hơn. Ngoài ra cũng phải chú ý đến giảm tác động của nhiễu (khi gia công tinh) vì ảnh hưởng này đến 14% thì sẽ làm tăng hiệu quả điều khiển và gia công. Mức ảnh hưởng của yếu tố nhiễu cho những thông tin về mức độ sạch của môi trường gia công, tuy không tồn tại một môi trường gia công lý tưởng (không có nhiễu) nhưng với mức tác động đó để nói lên cần thiết phải giảm các tác động của nhiễu khi tiến hành quá trình gia công tinh hơn, chính xác hơn. 4.7.1.2 Quan hệ giữa chế độ cắt và lực cắt F. g) Quan hệ thực nghiệm giữa chế độ cắt và lực cắt F. Để xác định mối quan hệ giữa chế độ cắt và lực cắt làm tương tự như xác định mối quan hệ với Rz. Sau khi chạy chương trình xác định được mô hình toán học mạng với các thông số mạng được dữ liệu như sau: Hình 4.16 Đồ thị giá trị kết xuất bởi mạng và giá trị thực đo của lực F 86 Hình 4.17 Đồ thị giá trị sai số trung bình của F Với giá trị sai số trung bình tb=4.89% và độ phân tán sai số =4.832 Sử dụng phương pháp hồi qui thực nghiệm xác định mối quan hệ của lực cắt F với chế độ cắt được phương trình hồi qui: F 19427.V -0.922074.S 0.195109.t 0.849664 (4.3) Parameter Estimate SE Estimate Theta1 19427.0 12774.1 Theta2 -0.922 0.1 Theta3 0.195 0.1 Theta4 0.849 0.1 Summary Iterations 41 Final SSE 31065.6 DFE 61 MSE 509.273 S 22.5671 Kết quả sử dụng phương trình hồi qui với sai số trung bình tbhq=27.69% và độ phân tán sai số =20.09. Với mức độ sai lệch như trên là rất lớn lên có thể nói mô hình toán học trên không phù hợp với tập dữ liệu. Nếu sử dụng mô hình toán học khác như dưới: F 10.2108 0.2039.V 78.1471.S 41.7915.t 1.02834.V.S 0.617118.V.t (4.4) 1443.26.S.t 7.57709.V.S.t Với mô hình toán học (4.4) thì tbhq=20.64% và =19.75. Như vậy mô hình hồi qui thứ 2 phù hợp hơn mô hình trước, đây cũng là nhược điểm của phương pháp hồi qui vì phải chọn trước một qui luật toán học chi phối giữa các yếu tố trong khi không biết tập dữ liệu sẽ tuân theo qui luật nào để chọn. Do vậy để khai phá dữ liệu thì phương pháp hồi qui buộc phải thử các dạng hàm toán học quan hệ và hàm nào cho sai số trung bình và độ phân tán sai số dự đoán nhỏ thì được chọn, như vậy sẽ hạn chế rất nhiều trong việc khai phá dữ liệu thu thập để sử dụng. Giá trị sai lệch tính toán so sánh giữa phương trình hồi qui sử dụng mô hình (4.4) và phương pháp mạng mờ nơ ron được đưa vào phần phụ lục 7. Đồ thị thể hiện dự đoán mối quan hệ giữa lực kết xuất bởi mạng mờ nơ ron và dạng hồi qui thực nghiệm, giá trị đo thực tế trong hình 4.18 87 Hình 4.18 Đồ thị giá trị dự đoán lực cắt F bởi mạng mờ nơ ron và hàm hồi qui thực nghiệm Từ đồ thị thấy rằng giá trị dự đoán bởi mạng mờ nơ ron luôn bám sát giá trị đo thực tế hơn giá trị dự đoán bởi hàm hồi qui. Thông số mạng biểu diễn mối quan hệ toán học giữa chế độ cắt với lực cắt F: Sử dụng hàm liên thuộc dạng Gauss với hai thông số điều chỉnh là tâm (ci) và độ rộng (di), các giá trị trọng số pi được cho trong bảng 4.11 và phương trình quan hệ toán học được thể hiện trong bảng phụ lục 22. Bảng 4.11 Thông số mạng mờ nơ ron xác định mối quan hệ thực nghiệm lực cắt F với chế độ cắt-thép SKD11 Khoảng mờ c1 d1 c2 d2 c3 d3 P0 P1 P2 P3 1 0.901358 0.5538 0.878826 0.022922 0.071578 0.464533 -1.69137 0.549804 0.781252 1.76595 2 -0.0803 0.596176 0.750318 0.56597 0.862559 0.086332 331.8947 0.52396 0.613437 1.427599 3 -0.02258 0.597549 0.880262 0.449623 0.255788 0.167147 10.22553 -1.06406 0.602002 2.130582 4 0.23112 0.518937 0.112541 0.130911 1.207363 0.563633 27.39997 0.066233 -0.5443 1.162435 5 0.132825 0.066842 0.410002 0.641143 0.44676 0.318501 114.1674 0.182014 -0.04164 0.875527 b) Phân tích theo phương pháp Taguchi về ảnh hưởng của chế độ cắt đến lực cắt. Quá trình phân tích Taguchi cho ảnh hưởng của yếu tố chế độ cắt đến lực cắt cũng tương tự như đối với độ nhám bề mặt, qua phân tích tổng hợp có kể đến tác động ảnh hưởng lẫn được kết quả như bảng 4.12, giá trị tính toán tỷ số S/N được thể hiện trong phụ lục 8. Bảng 4.12 Bảng thông số tính toán phân tích Taguchi kể tác động lẫn cho lực cắt F Thông V S t VxS Vxt Sxt Nhiễu Pe Tổng số (Pv) (Ps) (Pt) (Pvs) (Pvt) (Pst) F - 9.35 61.91 5.28 5.77 5.38 12.32 100 Qua phân tích thấy ảnh hưởng của vận tốc cắt độc lập nhỏ nên gộp vào các yếu tố tác động lẫn khác. Ảnh hưởng của chiều sâu cắt t là lớn nhất 61.91%. Lượng tiến dao 9.35%, các ảnh hưởng lẫn tương đương nhau ở mức dao động 5% đến 6%. Ảnh hưởng của nhiễu 12.32%. Sở dĩ chiều sâu cắt ảnh hưởng lớn như vậy là vì lượng biến đổi của chiều sâu cắt từ 0.1mm đến 1mm nghĩa là 10 lần. Vận tốc cắt thay đổi 1.8 lần, lượng tiến dao thay đổi 3 lần. Lực cắt tỷ lệ thuận với diện tích cắt vì vậy chiều sâu cắt thay đổi 10 lần sẽ làm diện 88 tích cắt thay đổi 10 lần (không kể đến tác động lẫn khi thay đổi các yếu tố khác) do vậy làm thay đổi rất lớn lực cắt, mặt khác diện tích cắt cũng tỷ lệ thuận với lượng tiến dao nên ảnh hưởng của lượng tiến dao cũng tương tự như với chiều sâu cắt. Thông thường vận tốc cắt tăng làm giảm lực cắt vì khi vận tốc tăng thì nhiệt cắt tăng, do đó nhiệt phần trước mũi cắt tăng làm nóng vật liệu trong vùng biến dạo dẻo phía trước mũi cắt và mềm vật liệu phần cắt dẫn đến giảm lực cắt. Tuy nhiên với thí nghiệm này cho thấy nếu chỉ thay đổi vận tốc cắt thì hiệu quả đem lại không cao, còn nếu thay đổi kết hợp với lượng tiến dao và chiều sâu cắt thì hiệu quả sẽ cao hơn. Từ phân tích trên cho thấy, để giảm lực cắt thì hiệu quả nhất là tập trung vào điều khiển yếu tố chiều sâu cắt t, ngoài ra thì nên quan tâm vào điều khiển kết hợp với vận tốc cắt và lượng tiến dao (mức tác động lẫn gần như nhau). Các yếu tố nhiễu cũng ảnh hưởng đáng kể khoảng 12% do vậy cần giảm tác động của nhiễu nếu trong nguyên công gia công tinh. 4.7.1.3 Xác định quan hệ giữa chế độ cắt và năng suất cắt Q. a) Quan hệ thực nghiệm giữa chế độ cắt và năng suất cắt Q. Mối quan hệ giữa chế độ cắt và năng suất cắt Q làm tương tự như xác định mối quan hệ với Rz. Sau khi chạy chương trình xác định được mô hình toán học mạng với các thông số mạng được dữ liệu như sau: Đồ thị giá trị cho dự đoán giá trị bởi mạng luôn bám sát giá trị thực đo với sai số trung bình tb=2.18% và độ phân tán sai số =2.22. Hình 4.19 Đồ thị giá trị kết xuất bởi mạng và giá trị thực đo của năng suất gia công Q 89 Hình 4.20 Đồ thị giá trị sai số trung bình của Q Sử dụng phương pháp hồi qui thực nghiệm xác định mối quan hệ giữa năng suất cắt Q với chế độ cắt được phương trình hồi qui: Q 13.3138.V 0.996786.S 0.9978.t 0.997846 (4.5) Parameter Estimates Parameter Estimate SE Estimate Theta1 13.3138 0.0969821 Theta2 0.9967 0.0014658 Theta3 0.9978 0.0009685 Theta4 0.9978 0.0007929 Summary Iterations 11 Final SSE 16.5390 DFE 61 MSE 0.271131 S 0.520703 Kết quả sử dụng phương trình hồi qui với sai số trung bình tbhq=2.74% và độ phân tán sai số hq=0.73. Giá trị sai lệch tính toán so sánh giữa phương trình hồi qui và phương pháp mạng mờ nơ ron được đưa trong phần phụ lục 9. Đồ thị thể hiện dự đoán mối quan hệ giữa năng suất cắt Q kết xuất bởi mạng mờ nơ ron và dạng hồi qui thực nghiệm, giá trị đo thực tế trong hình 4.21 90 Hình 4.21 Đồ thị giá trị năng suất cắt Q từ mạng và hàm hồi qui thực nghiệm Từ đồ thị hình 4.21 thấy rằng với năng suất gia công thì quá trình dự đoán bởi mạng mờ nơ ron và phương pháp hồi qui thì gần như trùng khớp với giá trị thực đo. Thông số mạng biểu diễn mối quan hệ toán học giữa chế độ cắt với năng suất cắt Q: Sử dụng hàm liên thuộc dạng Gauss với hai thông số điều chỉnh là tâm (ci) và độ rộng (di), các giá trị trọng số pi được cho trong bảng 4.13 và phương trình toán học được thể hiện trong phụ lục 23. Bảng 4.13 Thông số mạng mờ nơ ron xác định mối quan hệ thực nghiệm giữa năng suất cắt Q với chế độ cắt-thép SKD11 Khoảng mờ c1 d1 c2 d2 c3 d3 P0 P1 P2 P3 1 0.809896 0.856728 0.892997 0.420259 0.331714 0.060799 158.9748 0.097029 1.054536 0.317114 2 0.483846 1.055583 1.248861 0.836373 1.047222 0.616974 81.74926 0.558448 -0.2439 0.719721 3 0.549142 0.803964 0.707483 0.671703 0.505168 0.341405 2.770074 0.53919 0.106339 0.949117 4 0.183702 0.344987 0.666016 0.393196 0.790906 0.027172 -41.453 0.530026 0.981115 0.301719 5 0.024773 0.105811 0.901843 0.606042 0.86691 0.537347 14.92795 0.392731 0.494771 0.685297 b) Phân tích theo phương pháp Taguchi về ảnh hưởng của chế độ cắt đến năng suất cắt Q. Quá trình phân tích Taguchi cho ảnh hưởng của các yếu tố chế độ cắt đến năng suất cắt cũng tương tự như đối với độ nhám bề mặt và lực cắt và thu được kết quả sau khi phân tích, tổng hợp trong bảng 4.14, giá trị tỷ số S/N được thể hiện trong phụ lục 10. Từ phân tích thấy rằng mức độ ảnh hưởng của vận tốc cắt là ít nhất, chiều sâu cắt t ảnh hưởng nhiều nhất đến 77.4% và lượng tiến dao ảnh hưởng 17.65%. Vì các yếu tố tác động lẫn ảnh hưởng rất nhỏ dưới 1% nên không xét. Với mức độ ảnh hưởng như vậy để tăng năng suất nên tập trung điều khiển yếu tố t nhiều hơn là lượng tiến dao và vận tốc cắt. Chiều sâu cắt t ảnh hưởng nhiều nhất là vì năng suất cắt tỷ lệ thuận với vận tốc cắt, chiều sâu cắt và lượng tiến dao, cũng như lực cắt năng suất cắt bị thay đổi nhiều nhất bởi t thay đổi nhiều nhất sau đó là lượng tiến dao và vận tốc cắt. Tuy các yếu tố đều ảnh hưởng chênh lệch nhau đến năng suất cắt mà chiều sâu cắt t là ảnh hưởng nhiều nhất vì vậy khi điều khiển chế độ cắt để đạt năng suất cắt cao thì nên điều khiển cả 3 yếu tố và tập trung cho điều khiển yếu tố t nhiều hơn. Tuy nhiên phải kết hợp với sự ảnh hưởng của chế độ cắt với các thông số đầu ra khác như độ nhám bề mặt, lực cắt,để đảm bảo yêu cầu kỹ thuật và tăng hiệu quả trong điều khiển yếu tố công nghệ. 91 Bảng 4.14 Bảng thông số tính toán phân tich Taguchi khi không kể tác động lẫn cho năng suất cắt Q 4.7.1.4 Quan hệ thực nghiệm giữa chế độ cắt, thời gian gia công và lượng mòn dao hs. Quá trình mòn của dao diễn ra rất phức tạp [2], [3], [7], chế độ cắt và thời gian cắt ảnh hưởng rất lớn đến độ mòn của dao. Việc xác định qui luật mòn theo thời gian đòi hỏi rất nhiều thí nghiệm và chi phí rất lớn. Nếu nghiên cứu sâu về độ mòn dao thì điều này chủ yếu cung cấp các thông tin cho các công ty sản xuất chế tạo dao nhiều hơn là người làm công nghệ. Vì vậy trong khuôn khổ luận án chỉ nghiên cứu độ mòn dao của cặp vật liệu gia công là SKD11 và SKD61 với dao cắt là SEMT13T3AGSN với hai dạng JM và JH phục vụ cho quá trình tính toán tối ưu thông số công nghệ. Chiều sâu cắt t ảnh hưởng rất nhỏ đến độ mòn dao [3] nên để đơn giản cho thí nghiệm mà vẫn có được kết quả phản ánh tốt về độ mòn dao thì cố định chiều sâu cắt t. Chiều sâu cắt t ở mức 5 tức là t=1mm sau đó thay đ

File đính kèm:

luan_an_ung_dung_phuong_phap_tri_tue_nhan_tao_va_phan_tich_t.pdf

luan_an_ung_dung_phuong_phap_tri_tue_nhan_tao_va_phan_tich_t.pdf Bia Luan an-CHUAN.pdf

Bia Luan an-CHUAN.pdf Bia Tom tat Luan an.pdf

Bia Tom tat Luan an.pdf Chuong 1-TONG QUAN.pdf

Chuong 1-TONG QUAN.pdf Chuong 2- GIAI PHAP TRI TUE NHAN TAO VA UNG DUNG.pdf

Chuong 2- GIAI PHAP TRI TUE NHAN TAO VA UNG DUNG.pdf Chuong 3-PHUONG PHAP XAC DINH CHE DO CAT TOI UU....pdf

Chuong 3-PHUONG PHAP XAC DINH CHE DO CAT TOI UU....pdf DANH MỤC BẢNG.pdf

DANH MỤC BẢNG.pdf DANH MUC CAC KY HIEU, CAC CHU VIET TAT.pdf

DANH MUC CAC KY HIEU, CAC CHU VIET TAT.pdf DANH MỤC HÌNH.pdf

DANH MỤC HÌNH.pdf KET LUAN-KIEN NGHI, TLTK, DMCCT DA CONG BO, PHU LUC.pdf

KET LUAN-KIEN NGHI, TLTK, DMCCT DA CONG BO, PHU LUC.pdf MUC LUC.pdf

MUC LUC.pdf QUYEN TOM TAT LUAN AN.pdf

QUYEN TOM TAT LUAN AN.pdf Thong tin moi cua luan an-Nguyen Ngoc Kien.pdf

Thong tin moi cua luan an-Nguyen Ngoc Kien.pdf