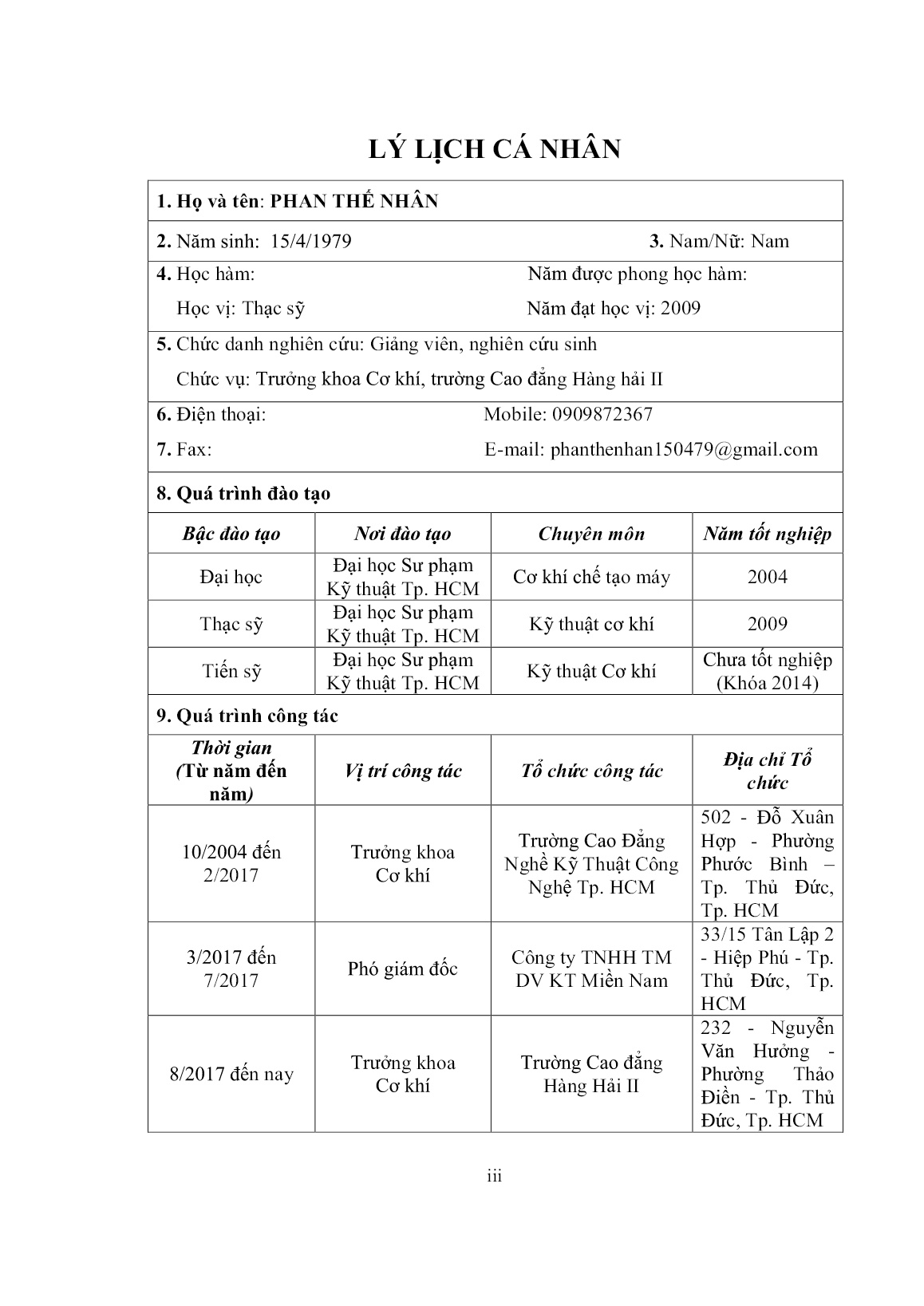

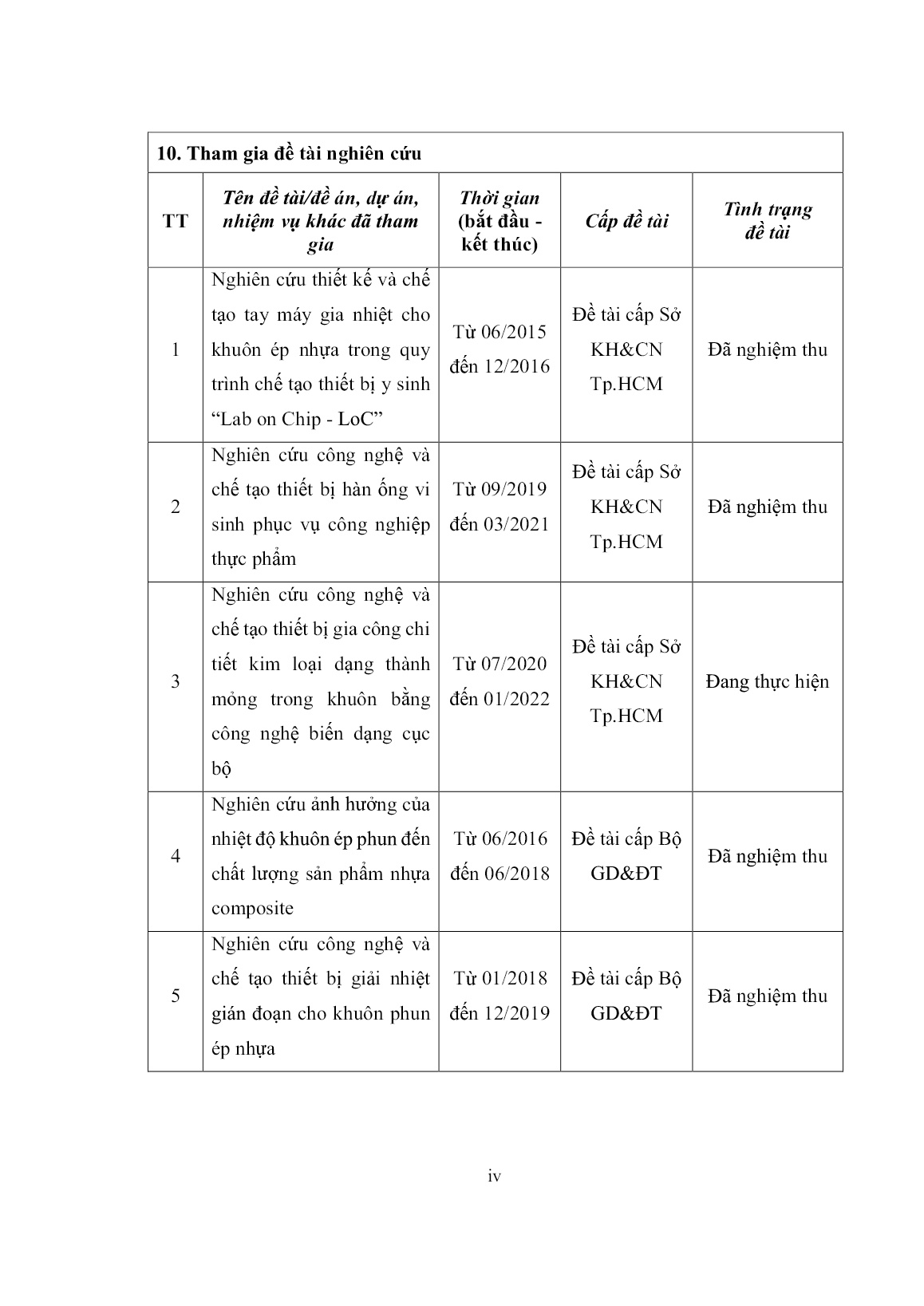

Luận án Nghiên cứu ảnh hưởng của nhiệt độ khuôn đến độ điền đầy của vật liệu composite trong quy trình phun ép

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu ảnh hưởng của nhiệt độ khuôn đến độ điền đầy của vật liệu composite trong quy trình phun ép", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu ảnh hưởng của nhiệt độ khuôn đến độ điền đầy của vật liệu composite trong quy trình phun ép

du dx + dv dy + dw dz ) ∂z + SMz Từ đó hệ phương trình Navie-Stoker có thể viết: ρ Du Dt = - ∂p ∂x + div [μ grad (u)] + sMx ρ Dv Dt = - ∂p ∂y + div [μ grad (v)] + sMy ρ Dw Dt = - ∂p ∂z + div [μ grad (w)]+ sMz Dùng các phép biến đổi ta được phương trình cân bằng nội năng như sau: ρ Di Dt = - p div (u) + div [k grad (T)]+ Ф + Si Trong đó, Ф là hàm phân tán, biểu diễn nguồn nội năng do công biến dạng của các phần tử dòng chảy, được xác định: Ф= μ(2 [( ∂u ∂x ) 2 + ( ∂v ∂y ) 2 + ( ∂w ∂z ) 2 ] + ( ∂u ∂y + ∂v ∂x ) 2 + ( ∂u ∂z + ∂w ∂x ) 2 + ( ∂v ∂z + ∂w ∂y ) 2 - 2 3 div (u)) Trong đó, µ là độ nhớt của vật liệu trong dòng chảy. Ảnh hưởng của nhiệt độ đến độ nhớt được xác định thông qua mối quan hệ μ 0 (T) = aTμ0(T0) µ0: độ nhớt ứng với tại thời điểm ban đầu nhiệt độ T0 và tại thời điểm nhiệt độ T. Độ nhớt với các nhiệt độ và tốc độ trượt ( ) khác nhau được biểu thị bằng độ nhớt ở nhiệt độ tham chiếu thông qua hệ số aT [52,53]: (2.35) (2.36) (2.38) (2.39) (2.37) (2.40) (2.41) (2.42) (2.43) 39 aT = µ (T, ) µ (T0, . aT) (2.44) Mặt khác, theo Cross-William-Landel-Ferry, hệ số aT được xác định [2, 41]: log aT = - C1 (T - T0) (T - T0) + C2 với hằng số C1, C2 đã được xác định 2.9.3. Phương trình bảo toàn năng lượng trong hệ tọa độ Đề các Theo nguyên lý bảo toàn năng lượng, ta có lượng biến đổi năng lượng của phần tử dòng chảy bằng tổng lượng nhiệt mà phần tử dòng chảy tiếp nhận trong quá trình trao đổi nhiệt. Công do các lực bề mặt sinh ra trong phần tử dòng chảy và biểu thức nguồn năng lượng SE phát sinh trong phần tử dòng chảy. Phương trình năng lượng có dạng: ρ DE Dt = [- div (pu) + [ ∂(uτxx) ∂x + ∂(uτyx) ∂y + ∂(uτzx) ∂z + ∂(vτxy) ∂x + ∂(vτyy) ∂y + ∂(vτzy) ∂z + ∂(wτxz) ∂x + ∂(wτyz) ∂y + ∂(wτzz) ∂z ] + div [k grad (T) + SE Trong thực tế, do E = i + u2 + v2 + w2 2 , do đó thường kết hợp với phương trình bảo toàn động năng để rút ra phương trình của nội năng (i) hay của nhiệt độ (T) 2.9.4. Hệ phương trình cơ bản chuyển động của dòng chảy Từ các phương trình về bảo toàn khối lượng, động lượng, năng lượng và phương trình trạng thái, ta xác định được hệ phương trình cơ bản về chuyển động của dòng chảy composite nhựa nhiệt dẻo trong lòng khuôn phun ép dạng vi phân cụ thể: Phương trình bảo toàn khối lượng: ∂ρ ∂t + div (ρu) = 0 Phương trình bảo toàn động lượng theo phương x: ∂(ρu) ∂t + div (ρuu) = - ∂p ∂x + div [μ grad (u)]+ sMx Phương trình bảo toàn động lượng theo phương y: ∂(ρv) ∂t + div (ρvu) = - ∂p ∂y + div [μ grad (v)]+ sMy (2.48) (2.49) (2.47) (2.45) (2.46) 40 Phương trình bảo toàn động lượng theo phương z: ∂(ρw) ∂t + div (ρwu) = - ∂p ∂x + div [μ grad (w)]+ sMz Phương trình bảo toàn nội năng: ∂(ρi) ∂t + div (ρiu) = - p div (u) + div [k grad (T)]+ Ф + Si Phương trình trạng thái: p = p (ρ , T) và i = i (ρ , T) Trong đó: t là thời gian, u là véc tơ vận tốc, i là nội năng, ρ là khối lượng riêng, p là áp suất, T là nhiệt độ. Từ hệ phương trình cơ bản. Gọi Ф là ký hiệu cho các đại lượng vô hướng. Các phương trình bảo toàn dòng chảy có dạng tổng quát như sau [52] : ∂(ρФ) ∂t + div (ρФu) = div [Γ grad (Ф)] + SФ Với Γ: hệ số khuếch tán, SФ: nguồn phát sinh Phương trình (2.53) là phương trình biến đổi đặc tính Ф của dòng chảy, vế trái là biểu thức thay đổi đặc tính Ф theo thời gian và thông lượng đối lưu, vế phải là biểu thức khuếch tán và nguồn phát sinh. Tích phân (2.53) trên thể tích kiểm tra trong hệ tọa độ Đề các, ta được [48]: ∫ ∂(ρФ) ∂t dV+ ∫ div(ρФu)dV v = ∫ div [Γ grad (Ф)] vv + ∫ SФdV v Theo (2.54) thành phần đối lưu (vế trái biểu thức thứ hai) và thành phần khuếch tán (vế phải biểu thức thứ nhất), định lý về Divergent của Gaoxơ-Ôstrogratxki dưới dạng tích phân trên diện tích bề mặt giới hạn kín của lòng khuôn phun ép. ∫ divf = v ∫ n f dS S n.f là thành phần của véc tơ f theo hướng của véc tơ đơn vị n vuông góc với diện tích phân bố dS. Áp dụng định lý Gaoxơ-Ôstrogratxki với (2.54) ta có: ∂(∫ ρΦdV v ) ∂t + ∫ n(ρΦu)dS= ∫ n[Γ grad(Φ)]dS+ ∫ SФdV vss Phương trình (2.56) là phương trình trạng thái cân bằng của các đặc tính dòng chảy trong lòng khuôn phun ép với vật liệu nhựa nhiệt dẻo composite. (2.50) (2.51) (2.52) (2.53) (2.54) (2.56) (2.55) 41 Điều kiện biên các phương trình dòng chảy Trong bài toán dòng chảy, các điều kiện biên đưa vào các phương trình tính toán được xây dựng trên cơ sở thực tế tự nhiên của dòng chảy, được thể hiện [47,52]: - Điều kiện ban đầu: Tại mọi điểm vùng khảo sát u và T được cho tại t = 0. - Điều kiện biên: + Tại thành khuôn: u = uw (điều kiện không trượt): Vận tốc của các phân tử nhựa tại bề mặt tấm insert lòng khuôn bằng với vận tốc tấm insert khuôn, trong trường hợp này, do tấm insert khuôn đứng yên trong quá trình nhựa điền đầy lòng khuôn nên u = 0. T = Tw (nhiệt độ xác định) là nhiệt độ bề mặt lòng khuôn + Tại biên vùng khảo sát: u, T được biết như hàm vị trí 2.10. Phương trình mô phỏng gia nhiệt lòng khuôn Dòng chảy vật liệu trong nghiên cứu của luận án cho thấy tồn tại một giá trị Reynolds giới hạn (Reghd, với Re = uh/υ, trong đó u, h và υ là thành phần vận tốc, chiều dày dòng chảy, độ nhớt của vật liệu). Trong luận án này, do dòng khí là chảy rối nên sử dụng mô phỏng là mô hình k-ε tiêu chuẩn [47,52], là mô hình chảy rối phổ biến, tập trung vào cơ cấu gây ảnh hưởng tới động năng rối. Mô hình k- ε chính tắc là mô hình hai phương trình, một phương trình cho động năng rối k và một phương trình cho độ tiêu tán rối ε [52]. Theo hệ phương trình Navie-Stokes tức thời, nhân mỗi phương trình với thành phần vận tốc dao động thích hợp, đồng thời thực hiện một số phép biến đổi nhận được phương trình động năng rối k [52]. Ta có: ∂(ρk) ∂t + div(ρku) = div(- p'u'̅̅ ̅̅ + 2μu'eij '̅̅ ̅̅ ̅ - ρ 1 2 ui ' ui ' uj '̅̅ ̅̅ ̅̅ ̅) - 2μeij ' eij ' ̅̅ ̅̅ ̅̅ - ρui ' uj '̅̅ ̅̅̅Eij Trong đó: - ρui ' uj '̅̅ ̅̅̅ là ứng suất Reynolds, Eij: gradient vận tốc trung bình, - 2μeij ' eij ' ̅̅ ̅̅ ̅̅ : số hạng tiêu tán động năng rối do lực nhớt. Độ phân tán động năng rối trên một đơn vị khối lượng (m2/s3) được biểu thị: ε = 2 υ eij ' eij ' ̅̅ ̅̅ ̅̅ (2.57) (2.58) 42 Biểu thức (2.58) là thành phần phá hủy chính. Thực tế, khi số Reynolds cao, biến đổi k do ứng suất nhớt (2.57) luôn nhỏ hơn nhiều so với số hạng tiêu tán rối. Một số giả thiết trong xây dựng các phương trình trong mô hình k-ε: - Ứng suất Reynolds xác định thông qua mối liên hệ Boussinesq mở rộng: - ρui ' uj '̅̅ ̅̅̅= μ t ( ∂ui ∂xj + ∂uj ∂xi ) - 2 3 ρkδij δij hệ số Kronecker delta; δij = 1 khi i = j và δij = 0 khi i ≠ j (- 2 3 ) ρkδij Động năng rối của một thành phần ứng suất Reynolds pháp - Hệ số nhớt rối xác định theo phương pháp tương tự mô hình chiều dài xáo trộn: μ t = ρCμ k 2 ε - Trong biểu thức (2.57) số hạng biến đổi động năng rối do ứng suất nhớt (2μu'eij '̅̅ ̅̅ ̅) là rất nhỏ so với số hạng tiêu tán rối nên có thể bỏ qua. Số hạng biến đổi động năng rối do áp suất (- p'u'̅̅ ̅̅ ) và số hạng biến đổi k do ứng suất Reynolds được đánh giá chung bởi biểu thức khuếch tán, bằng phép biến đổi ta có: ρ 1 2 ui ' ui ' uj '̅̅ ̅̅ ̅̅ ̅= Γt ∂k ∂xj Hệ số Γt = 𝜇𝑡 𝜎𝑘 với phương trình động năng rối, Γt = 𝜇𝑡 𝜎𝜀 với phương trình ε. - Phương trình tiêu tán động năng rối ε có dạng tương tự như phương trình động năng rối k, trong đó các số hạng tích lũy và phân tán rối của phương trình ε tỉ lệ thuận với các biểu thức tương ứng của phương trình k. Tích (C1ε ε k ) và (C2ε ε k ) được đưa vào các biểu thức tích lũy và phân tán của phương trình ε, trong đó C1ε và C2ε là các hệ số điều chỉnh. Từ phương trình (2.57) kết hợp với các giả thiết ta được hệ phương trình trao đổi k và ε của mô hình k- ε chính tắc như sau: ∂(ρk) ∂t + div(ρku) = div [ μ t σk grad k] + 2μ t EijEij - ρε ∂(ρε) ∂t + div(ρεu) = div [ μ t σε grad ε] + C1μ ε k 2μ t EijEij - C2ερ ε2 k Trong đó, các hằng số hiệu chỉnh trong nhiều loại dòng chảy rối là: (2.59) (2.60) (2.61) (2.62) (2.63) 43 Cµ = 0.09; σk = 1.00; σε = 1.30; C1ε = 1.44; C2ε = 1.92 Điều kiện biên của các phương trình mô hình k-ε Trong mô hình k-ε các phương trình có dạng elíp do có sự hiện diện của biểu thức gradient khuếch tán, do đó các điều kiện biên của mô hình cụ thể [52]: - Tại miệng vào: phân bố của k và ε phải được cho trước - Gần thành khuôn: phụ thuộc vào số Reynolds Trong tính toán thiết kế theo mô hình k-ε, các điều kiện biên của k và ε được sử dụng theo trình tự từ các nguồn: thực nghiệm phép đo, các tài liệu công bố, phép gần đúng thô đối với phân bố của k và ε ở tiết diện đầu vào thông qua cường độ rối Ti và chiều dài đặc trưng L của thiết bị, hoặc từ các biểu thức thực nghiệm đơn giản: k= 3 2 (UrTi) 2 ; ε= Cμ 3 4 k 3 2 l ; l = 0.07 L Trong đó: Ur là vận tốc danh nghĩa của dòng khí Trường hợp lớp biên gần thành khuôn, sử dụng biểu thức tổng quát về sự phân bố nhiệt độ với dòng khí có số Reynolds lớn sau: T+= - (Tp- Tw)CpρUτ q w = σT,t [U ++P ( σT,l σT,t )] Tp: nhiệt độ quanh yp gần thành khuôn, Tw: nhiệt độ thành khuôn, Qw: nhiệt lượng riêng thành khuôn, Cp: nhiệt dung riêng đẳng áp, σT,t: số rối của Prandtl, σT,l: số Prandtl; σT,l= μCp ΓT , ΓT: nhiệt dẫn xuất, P: hàm hiệu chỉnh phụ thuộc tỉ lệ số Prandtl Trường hợp lớp biên có số Reynolds nhỏ, các phương trình của k-ε được thay thế bởi các phương trình hiệu chỉnh như sau: μ t = ρCμfμ k 2 ε ∂(ρK) ∂t + div(ρku) = div [(𝜇 + μ t σk ) grad k] +2μ t EijEij - ρε ∂(ρε) ∂t + div(ρεu) = div [(μ+ μ t σε ) grad ε] + C1εf12μtEijEij - C2εf2ρ ε2 k Các phương trình hiệu chỉnh trên có tính tổng quát bao gồm việc đưa thêm hệ số nhớt vào số hạng tiêu tán rối. Các hằng số Cµ, C1ε và C2ε trong mô hình k-ε được nhân với các hàm số f1, f2 là các hàm số của số Reynolds rối. (2.64) (2.65) (2.66) (2.67) 44 Chương 3 NGHIÊN CỨU XÂY DỰNG MÔ HÌNH MÔ PHỎNG VÀ THỰC NGHIỆM Để xác định mức độ ảnh hưởng của nhiệt độ khuôn đến khả năng điền đầy composite nhựa nhiệt dẻo trong phun ép, mô hình mô phỏng và thực nghiệm đã được thiết lập như hình 3.1. Trong đó, quá trình nghiên cứu được tiến hành thông qua ứng dụng phần mềm ANSYS và Moldex3D để mô phỏng, đồng thời thực nghiệm với lòng khuôn và hệ thống gia nhiệt được chế tạo trong nghiên cứu này. Thiết lập mô hình nghiên cứu Mô hình cơ bản dòng chảy xoắn ốc Thiết lập mô hình mô phỏng Mô hình sản phẩm thành mỏng Mô hình sản phẩm gân mỏng Mô hình thực nghiệm Mô hình mô phỏng Điều kiện mô phỏng dòng chảy Quá trình mô phỏng dòng chảy Chế tạo lòng khuôn dòng chảy xoắn ốc Điều kiện thực nghiệm dòng chảy Quá trình thực nghiệm dòng chảy Thiết lập mô hình thành mỏng Mô hình thực nghiệm Mô hình mô phỏng Điều kiện mô phỏng phân bố nhiệt độ Quá trình mô phỏng phân bố nhiệt độ Chế tạo lòng khuôn thành mỏng Điều kiện thực nghiệm phân bố nhiệt độ Quá trình thực nghiệm phân bố nhiệt độ và chiều dài dòng chảy Thiết lập mô hình gân mỏng Mô hình thực nghiệm Mô hình mô phỏng Điều kiện mô phỏng gia nhiệt khuôn Chế tạo lòng khuôn gân mỏng Điều kiện thực nghiệm gia nhiệt khuôn Phương pháp gia nhiệt khuôn bằng nước Phương pháp gia nhiệt khuôn bằng khí nóng Quá trình mô phỏng gia nhiệt khuôn Quá trình thực nghiệm điền đầy sản phẩm gân mỏng Hình 3.1: Sơ đồ thiết lập mô hình nghiên cứu 3.1. Mô hình cơ bản dòng chảy xoắn ốc 3.1.1. Mô hình mô phỏng 3.1.1.1. Thiết lập mô hình dòng chảy Trong lĩnh vực tạo hình sản phẩm composite bằng công nghệ phun ép, quá trình phân tích khả năng chảy của vật liệu trong lòng khuôn đóng vai trò khá quan trọng. Trong nghiên cứu này, mô hình mô phỏng được thiết lập để phân tích ảnh 45 hưởng của nhiệt độ khuôn đến chiều dài dòng chảy là mô hình cơ bản dòng chảy xoắn ốc như hình 3.2. Với mô hình này, nhựa sẽ được phun trực tiếp vào lòng khuôn thông qua miệng phun được thiết kế tại tâm lòng khuôn, vì vậy sẽ hạn chế được hiện tượng mất áp khi tạo hình sản phẩm. Đồng thời, lòng khuôn được thiết kế dạng hình xoắn ốc nhằm tối đa chiều dài dòng chảy có thể khảo sát, do đó quá trình khảo sát ảnh hưởng của nhiệt độ khuôn đến chiều dài dòng chảy sẽ rõ ràng hơn. Hình 3.2: Kích thước mô hình cơ bản dòng chảy xoắn ốc Để khảo sát dòng chảy vật liệu ứng với các chiều dày sản phẩm khác nhau, mô hình mô phỏng cũng được xây dựng với các chiều dày thông dụng h lần lượt là: 0,5 mm, 0,75 mm, 1 mm và chiều rộng 10 mm với dung sai kích thước được chọn theo cấp chính xác 8. Việc lựa chọn ba mô hình nghiên cứu có kích thước h khác nhau nhằm thể hiện sự khác biệt rõ rệt mức độ ảnh hưởng của nhiệt độ khuôn đến chiều dài dòng chảy ứng với từng kích thước chiều dày sản phẩm thay đổi. Từ kích thước mô hình sản phẩm nghiên cứu, mô hình mô phỏng sử dụng bốn kênh gia nhiệt với lưu chất là nước đã được thiết lập thể hiện như hình 3.3. 46 Hình 3.3: Mô hình mô phỏng chiều dài dòng chảy bốn kênh gia nhiệt nước 3.1.1.2. Điều kiện mô phỏng dòng chảy Quá trình mô phỏng chiều dài dòng chảy với mô hình cơ bản dòng chảy xoắn ốc thông qua ảnh hưởng của nhiệt độ khuôn được thực hiện với các điều kiện liên quan thể hiện như bảng 3.1. Trong đó, vật liệu khảo sát là vật liệu composite nền nhựa nhiệt dẻo PA6 với tỉ lệ sợi thủy tinh thay đổi từ 0 % đến 30 %, đây là loại vật liệu có giá thành phù hợp, phổ biến trên thị trường và ứng dụng trong nhiều lĩnh vực. Nhiệt độ khuôn được lựa chọn là tương ứng với vùng nhiệt độ của phương pháp gia nhiệt bằng nước, đây là vùng nhiệt độ thông dụng được sử dụng trong công nghiệp phun ép nhựa. Đồng thời, nhiệt độ nóng chảy nhựa cũng được lựa chọn 260 oC, đây là giá trị lựa chọn theo khuyến cáo của nhà sản xuất, áp suất phun 30 Kg/cm2 là giá trị thông dụng của máy phun ép trong quá trình tạo hình sản phẩm. Bảng 3.1: Thông số mô phỏng chiều dài dòng chảy xoắn ốc TT Thông số mô phỏng Giá trị 1 Tỉ lệ sợi của vật liệu composite 0%, 5%, 10%, 15%, 20%, 25%, 30% 2 Nhiệt độ khuôn 30 oC, 50 oC, 70 oC, 90 oC, 110 oC 3 Chiều dày lòng khuôn 0,5 mm, 0,75 mm và 1 mm 4 Nhiệt độ nóng chảy nhựa 260 oC 5 Áp suất phun 30 Kg/cm2 6 Thời gian phun ép 1 s 47 3.1.1.3. Quá trình mô phỏng dòng chảy Trong nghiên cứu này, phần mềm Moldex3D được ứng dụng để tiến hành mô phỏng chiều dài dòng chảy bởi các lý do sau: Tính năng chính của Moldex3D là mô phỏng dòng chảy của nhựa trong lòng khuôn nên rất thuận thiện và hiệu quả trong phân tích, đánh giá ảnh hưởng của nhiệt độ khuôn đến chiều dài dòng chảy. Đồng thời, trong quá trình thực hiện được hỗ trợ bản quyền từ công ty (phụ lục 3). Để mô phỏng chiều dài dòng chảy, mô đun filling của Moldex3D được ứng dụng để tính toán và mô phỏng trên cơ sở phương trình mô tả trạng thái cân bằng đặc tính dòng chảy nhựa (phương trình 2.56) đã được trình bày chi tiết trong chương 2 mục 2.9. Với mô hình và các điều kiện mô phỏng đã được thiết lập, quá trình mô phỏng chiều dài dòng chảy có sử dụng bước gia nhiệt thể tích khuôn bằng nước được tiến hành như hình 3.4 thông qua ba giai đoạn như sau: Hình 3.4: Quá trình mô phỏng ứng dụng phần mềm Moldex3D Giai đoạn 1 - Tiền xử lý Trong giai đoạn này, mô hình 3D của mẫu sản phẩm đã được thiết kế trên phần mềm Creo V5, sau đó nhập vào mô đun Moldex3D Designer. Trong môi trường Moldex3D Designer, hệ thống kênh dẫn nhựa, kênh làm mát, lòng khuôn được thiết 48 lập. Tiếp đến, tiến hành chia lưới mẫu sản phẩm với tùy chọn chia lưới BLM (Boundary Layer Mesh) như hình 3.5. BLM là một trong những công nghệ chia lưới phù hợp nhất trong ứng dụng CAE đối với dòng chảy trong khuôn phun ép. Hình 3.5: Mặt cắt thể hiện vùng chia lưới bên trong mô hình [50] Để bảo đảm quá trình mô phỏng có giá trị đáng tin cậy, theo thực nghiệm của phần mềm Moldex3D. Những thông số của BLM như là kích thước lưới, số lớp lưới và hệ số độ lệch có thể được thay đổi riêng lẻ tùy theo từng khu vực. Bộ công cụ chia lưới mạnh mẽ cho phép người dùng có thể sử dụng nhiều loại lưới khác nhau cho từng thuộc tính của chi tiết trong khuôn như là lòng khuôn, tấm insert, kênh dẫn nhựa và kênh làm mát. Các loại lưới được hỗ trợ bên trong Designer BLM bao gồm lưới dạng Tetra và từ 1 - 5 lớp lưới BLM. Ở chế độ mặc định, chương trình sẽ định ra kích thước lưới phù hợp để tạo lưới bề mặt. Một lưới lăng trụ gồm 3 lớp sẽ được tạo ra bên trong từ bề mặt lưới và sau đó điền đầy khoảng không gian còn lại với lưới tứ diện. Kết quả, lưới dạng khối với ít nhất 7 lớp xuyên suốt chiều dày mô hình và có thể tăng lên tới 11 lớp dành cho những yêu cầu có độ chính xác cao. Giai đoạn 2 - Phân tích Tiếp tục thực hiện quá trình mô phỏng trên mô đun Moldex3D Project. Trong phần mềm Moldex3D, mô đun Moldex3D Project như là một cầu nối giữa người dùng và phương pháp giải bài toán mô phỏng, cung cấp kết quả với nhiều lựa chọn 49 khác nhau. Trong nghiên cứu này, loại vật liệu và thông số phun ép được thiết lập dựa vào bảng 3.1 và tiến hành mô phỏng về độ điền đầy thông qua chiều dài dòng chảy ứng với từng loại vật liệu, chiều dày dòng chảy và nhiệt độ khuôn khác nhau. Giai đoạn 3 - Kết quả mô phỏng Kết thúc quá trình mô phỏng, một số kết quả có thể hiển thị như độ điền đầy, độ cong vênh, phân bố áp suất, Tuy nhiên, trong giới hạn nghiên cứu, chỉ kết quả mô phỏng về độ điền đầy (chiều dài dòng chảy) được lựa chọn để phân tích (Chương 4). Kết quả mô phỏng được ghi nhận có dạng như hình 3.6, đồng thời được thể hiện đầy đủ hình dạng và kích thước cho tất cả các trường hợp mô phỏng như phụ lục 1. Hình 3.6: Một số kết quả mô phỏng chiều dài dòng chảy lòng khuôn xoắn ốc 3.1.2. Mô hình thực nghiệm: 3.1.2.1. Chế tạo lòng khuôn dòng chảy xoắn ốc Để thu thập giá trị thực nghiệm chiều dài dòng chảy của quá trình phun ép với lòng khuôn dòng chảy xoắn ốc, bộ khuôn với các giá trị chiều dày dòng chảy lần lượt là 0,5 mm, 0,75 mm và 1 mm đã được chế tạo. Trong đó, hình dạng lòng khuôn thực nghiệm được thể hiện như hình 3.7. 50 Hình 3.7: Lòng khuôn thực nghiệm dòng chảy xoắn ốc 3.1.2.2. Điều kiện thực nghiệm dòng chảy Tương tự như quá trình mô phỏng, thực nghiệm xác định chiều dài dòng chảy composite nhựa nhiệt dẻo trong lòng khuôn được thực hiện với các điều kiện như bảng 3.1 và được tiến hành trên máy ép nhựa Shinewell - 120B với các thông số máy và kết nối các cụm điều khiển nhiệt độ khuôn được mô tả như sau: a. Sơ đồ hệ thống thí nghiệm đánh giá độ điền đầy vật liệu composite Sơ đồ hệ thống thí nghiệm đánh giá độ điền đầy của vật liệu trong phun ép được mô tả như hình 3.8. Trong đó, nhựa composite nóng chảy được phun vào lòng khuôn với nhiệt độ bề mặt khuôn đã được gia nhiệt và điều chỉnh theo giá trị nhiệt độ xác định tương ứng thông qua hệ thống gia nhiệt khuôn. Kết thúc quá trình phun ép sản phẩm được hình thành và tiến hành kiểm tra, đánh giá độ điền đầy bằng phương pháp scan 3D để kiểm tra kết quả hoặc dùng các dụng cụ đo cơ bản như thước cặp, panme, . Kết quả đánh giá đối với các sản phẩm đạt yêu cầu tiến hành quy trình phun ép tương tự đối với số lượng các phản phẩm còn lại. Đối với kết quả sản phẩm không đạt tiến hành điều chỉnh nhiệt độ bề mặt khuôn, các thông số phun ép, quá trình được tiến hành và thực hiện đến khi sản phẩm đạt yêu cầu. Nhựa Composite Máy phun ép Khuôn Sản phẩm Đánh giá độ điền đầy Điều chỉnh Gia nhiệt khuôn Hệ thống gia nhiệt Camera nhiệt Cảm biến nhiệt Scan 3D Dụng cụ đo: thước cặp,

File đính kèm:

luan_an_nghien_cuu_anh_huong_cua_nhiet_do_khuon_den_do_dien.pdf

luan_an_nghien_cuu_anh_huong_cua_nhiet_do_khuon_den_do_dien.pdf Tom tat luan an tieng Anh THE NHAN 28_02_2022.pdf

Tom tat luan an tieng Anh THE NHAN 28_02_2022.pdf Tom tat luan an tieng Viet THE NHAN 28_02_2022.pdf

Tom tat luan an tieng Viet THE NHAN 28_02_2022.pdf Trang thong tin LA tieng Anh The Nhan 28_02_2022.pdf

Trang thong tin LA tieng Anh The Nhan 28_02_2022.pdf Trang thong tin LA tieng Viet The Nhan 28_02_2022.pdf

Trang thong tin LA tieng Viet The Nhan 28_02_2022.pdf