Luận án Nghiên cứu hoàn thiện buồng cháy Thống Nhất cho động cơ diesel cỡ nhỏ

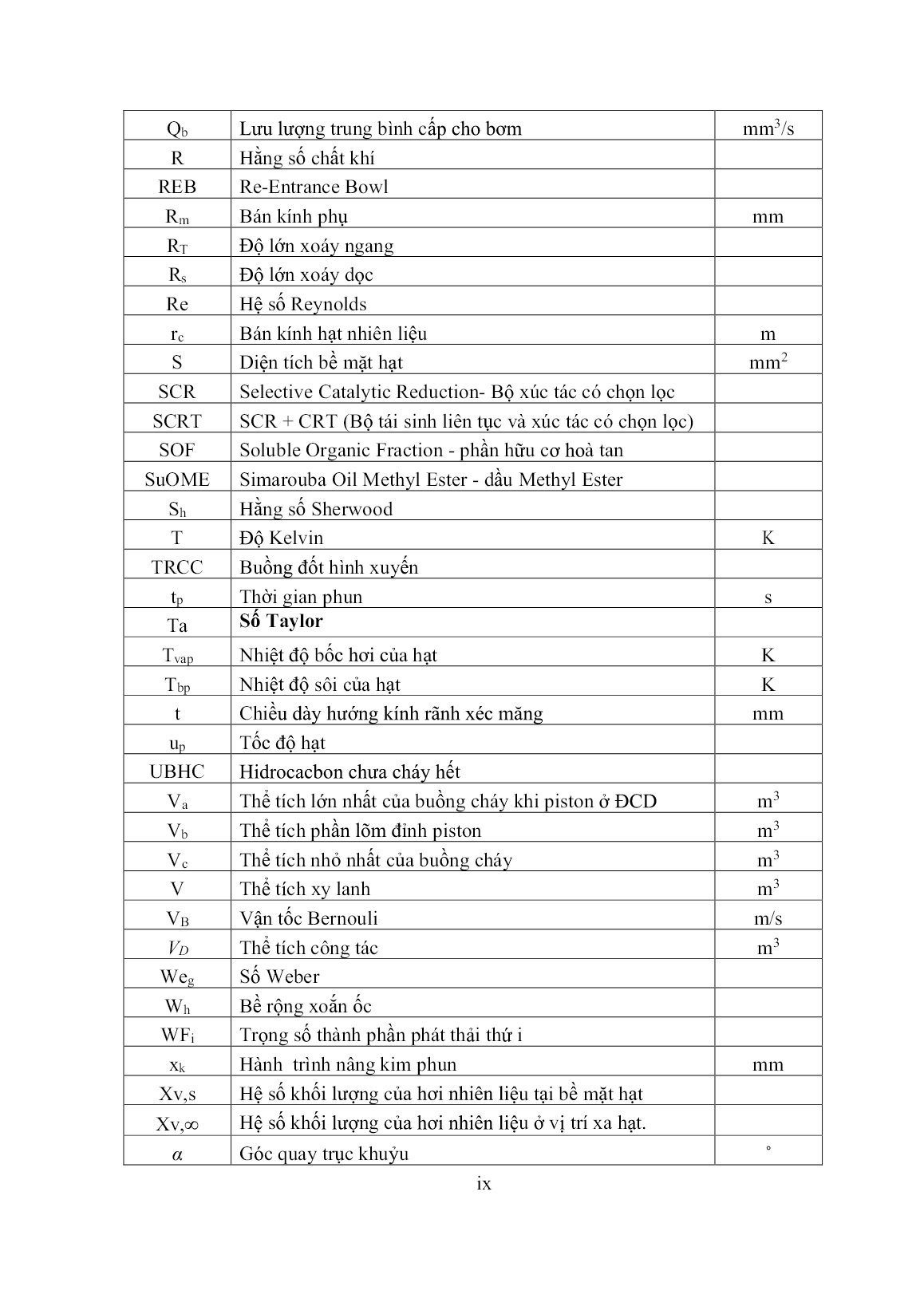

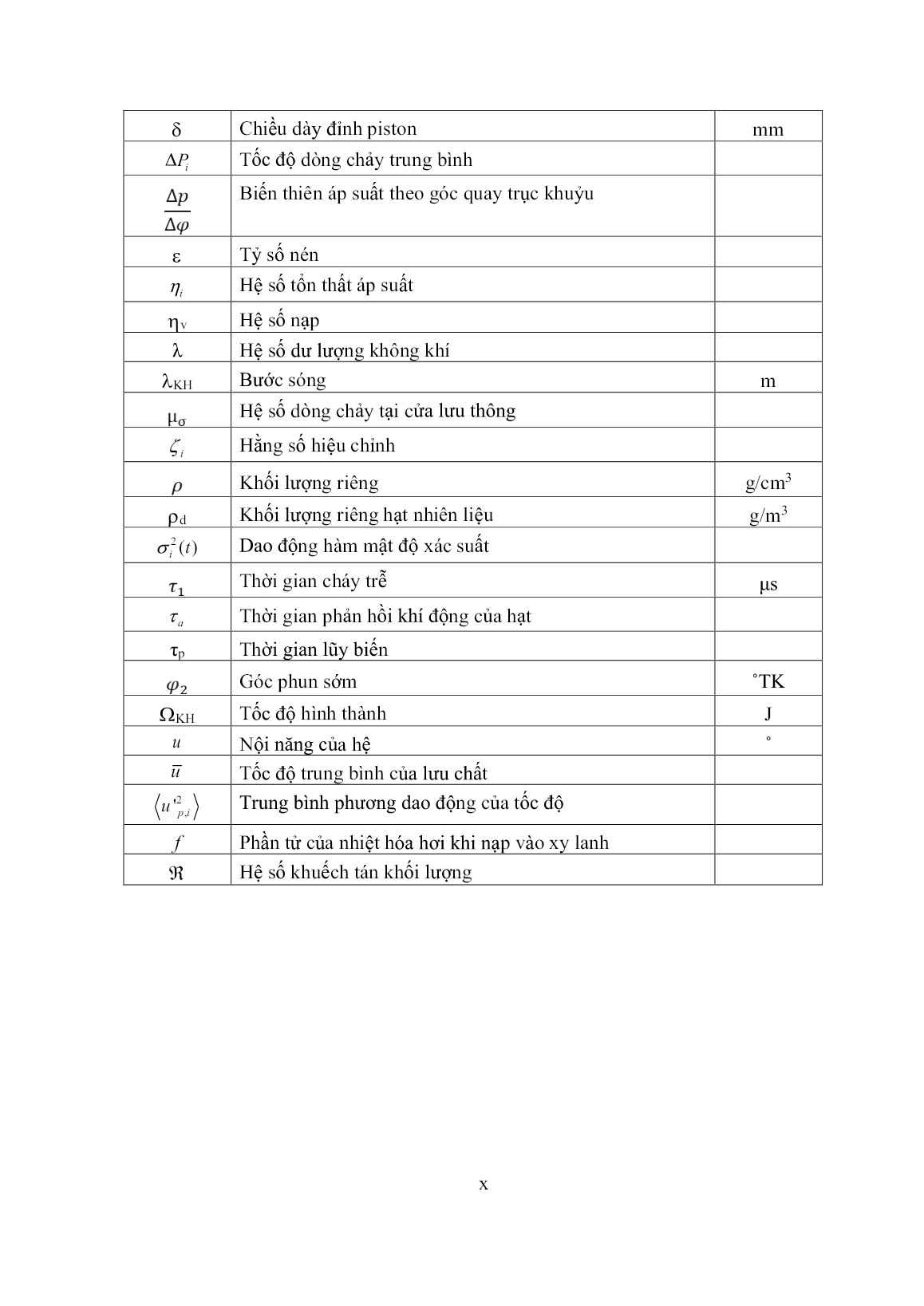

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu hoàn thiện buồng cháy Thống Nhất cho động cơ diesel cỡ nhỏ", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu hoàn thiện buồng cháy Thống Nhất cho động cơ diesel cỡ nhỏ

giảm áp suất của dòng chảy khi đi qua cụm đường nạp/xupáp nạp. Định nghĩa về hệ số dòng chảy dựa trên phương trình Bernoulli, áp suất tĩnh trong xy lanh được sử dụng để tính toán vận tốc lý thuyết (lưu lượng khối lượng) dựa trên tổng áp suất ngược của lưu lượng khối. Tỷ lệ của dòng chảy thực tế và dòng khối lý thuyết được cho là hệ số dòng chảy. Do đó, hệ số dòng chảy có mối liên hệ trực tiếp với tổng áp suất của hệ: a d th m C m = (2-4) Lưu lượng khối lượng lý thuyết được xác định bởi: (2-5) Trong đó VB được định nghĩa là vận tốc Bernoulli: (2-6) Tiết diện lưu thông Ava của xu-páp được tính theo công thức: 2 4 va d A h = (2-7) Xoáy dọc Chuyển động quay của dòng khí bên trong xy lanh quanh trục dọc được gọi là hệ số xoáy theo phương dọc. Hệ số xoáy này giúp tăng cường sự hòa trộn của không khí và nhiên liệu thành một hỗn hợp đồng nhất trong một thời gian ngắn. Nó cũng là cơ chế chính để ngọn lửa lây lan nhanh chóng trong quá trình cháy. Hệ số xoáy dọc có thể tạo ra bằng cách xây dựng cấu trúc họng nạp cung cấp một thành phần tiếp tuyến với dòng khí nạp đi vào xy lanh. Điều này được thực hiện bằng cách tạo hình dáng và đường vòng quanh họng nạp, rãnh hút và mặt piston. Ảnh hưởng của xoáy theo phương dọc đối với quá trình hòa trộn không khí – nhiên liệu: trong động cơ Diesel, thời gian hòa trộn giữa không khí – nhiên liệu diễn ra trong thời gian rất ngắn. Gia tăng cường độ xoáy dọc (hay tăng Rs) trong buồng cháy sẽ làm đẩy nhanh quá trình hòa trộn không khí – nhiên liệu trong xy lanh. Qua đó, làm giảm lượng SOOT sinh ra trong quá trình giãn nở, giảm tiêu hao nhiên liệu. Tuy nhiên, tăng cường độ xoáy dọc cũng làm tăng sự phân bố đồng đều của nhiên liêu trong buồng cháy, làm tăng nhiệt độ buồng cháy. Sự tăng nhiệt độ này là điều kiện thuận lợi để tăng lượng NOx sinh ra do quá trình cháy. Đặc trưng cho hiện hượng xoáy dọc ta có các hệ số như hệ số xoáy, tỉ lệ rối xoáy. Biểu thức xác định đối với hệ số rối xoáy: 46 s s B B C V = (2-8) Trong công thức trên thì trong đó, ωs là vận tốc góc của cánh quạt thiết bị đo xoáy và B là đường kính piston của động cơ, VB là thành phần vận tốc Bernoulli. Tỉ lệ xoáy được định nghĩa là vận tốc góc của một dòng xoáy quanh khối rắn có mômen động lượng bằng với dòng chảy thực, chia cho tốc độ góc trục khuỷu: 2 s sR N = (2-9) Thông thường, giá trị tỷ lệ xoáy nằm trong khoảng từ 1 đến 4. Giả sử rằng cửa nạp và van nạp duy trì các đặc tính tại các trạng thái chuyển tiếp. Khi đó, vân tốc góc tương đương của khối rắn tại cuối quá trình nạp có thể viết dưới dạng: 2 1 2 1 2 8 s Td B m d • = (2-10) Trong đó θ1 và θ2 là các góc quay trục khuỷu tương ứng đầu và cuối của quá trình nạp và mô-men xoắn T và lưu lượng khối lượng dòng chảy được đánh giá tương ứng độ nâng van theo góc quay trục khuỷu. Biểu thức (2-8) do đó còn có thể viết dưới dạng: 2 1 2 1 2 ( ) 2 ( ) v D s S s v v D A C C d R BL N A C d = = (2-11) Xoáy ngang Xoáy ngang là chuyển động xoáy với trục xoay vuông góc với trục xy lanh. Chuyển động xoáy này thường xảy ra ở biên dạng đỉnh lõm của piston. Chuyển động xoáy ngang trong xy lanh phụ thuộc rất nhiều từ hình dạng của đỉnh piston, vị trí của độ lõm đỉnh piston, biên dạng họng nạp, tỉ số nén, tốc độ động cơ, ... Tỉ số xoáy ngang được xác định bởi: Trong đó i là tốc độ góc của dòng chảy theo hướng i và tk là tốc độ góc của trục khuỷu. Tương tự như xoáy dọc, xoáy ngang giúp thúc đẩy quá trình hòa trộn nhanh chóng giữa không khí và nhiên liệu bên trong xylanh tạo thành hòa khí. Tăng xoáy ngang cũng làm gia tăng lượng NOx, HC và SOOT sinh ra từ quá trình cháy. 2.1.3.4. Ảnh hưởng của kết cấu đường nạp tới quá trình hình thành hòa khí trên động cơ diesel trong buồng cháy thống nhất i T tk R = (2-12) 47 Dòng lưu chất chuyển động vào xy lanh động cơ trong quá trình nạp với vận tốc cao, nên trạng thái của nó là chảy rối. Dòng chảy rối được xác định như là sự chuyển động ngẫu nhiên của các phần tử không khí bên trong dòng lưu chất. Chuyển động rối trong xy lanh có giá trị lớn trong quá trình nạp và giảm dần khi piston chuyển động đến ĐCD [31]. Cường độ rối lớn gần ĐCT thì sẽ rất có lợi cho việc cháy khi có sự đánh lửa xảy ra. Nó giúp quá trình lan truyền màn lửa nhanh hơn rất nhiều lần. Những chuyển động rối chính trong động cơ đốt trong là chuyển động xoay quanh trục mà song song với trục xy lanh (xoáy dọc -Swril) và chuyển động xoay quanh trục mà vuông góc với trục xy lanh (xoáy ngang -Tumble). Trong thực tế, không thể sinh ra xoáy dọc mà không bao gồm việc tạo nên xoáy ngang được, nhưng ngược lại dòng lưu chất có thể tạo nên những chuyển động xoáy ngang mà không tạo ra xoáy dọc. Xoáy dọc và xoáy ngang hay sự kết hợp giữa hai chuyển động xoáy này là đại diện cho những chuyển động chính của dòng lưu chất trong xy lanh, ngoài ra còn có những chuyển động phức tạp có thể sinh ra ở tỉ lệ nhỏ hơn Hòa khí trong động cơ buồng cháy thống nhất được hình thành do động năng chuyển động của tia phun nhiên liệu và chuyển động xoáy lốc của dòng khí nạp. Xoáy lốc của dòng khí trong buồng cháy được tạo ra do kết cấu đường nạp được thiết kế dạng xoắn ốc kết hợp với biên dạng của buồng cháy đỉnh piston. Khi piston đi lên trong hành trình nén, khối không khí giữa nắp xy lanh và đỉnh piston bị chèn mãnh liệt vào không gian trên đỉnh piston tạo ra chuyển động xoáy lốc cường độ lớn kết hợp với chuyển động xoáy lốc của không khí còn lưu lại trong quá trình nạp. Năng lượng tạo thành hòa khí chủ yếu là động năng của không khí và một phần nhỏ hơn là động năng của nhiên liệu. Như vậy, kết cấu dạng xoắn ốc của đường nạp có vai trò quan trọng trong việc hình thành hòa khí của động cơ buồng cháy thống nhất. Trên động cơ diesel ngày nay, hai thiết kế đường nạp cơ bản được sử dụng rộng rãi là đường nạp xoắn ốc và đường nạp trực (đường nạp tiếp tuyến). a. Dạng xoắn ốc Đường nạp xoắn ốc được sử dụng để tạo xoáy lốc. Các tham số khác nhau ảnh hưởng đến kết cấu hình học được nghiên cứu và xem xét trong quá trình thiết kế/mô hình hóa như thể hiện trên Hình 2.5 [32]. Các thông số được xét đến như Wh là bề rộng phần xoắn ốc, Aw là góc xoắn, Hs là chiều cao của đường xoắn cơ sở, X, Y lần lượt là các khoảng cách từ tâm của xu-páp và tâm xoắn ốc tới đường tâm xy lanh. 48 Hình 2. 5 Thông số thiết kế đường nạp xoắn ốc [32]. b. Dạng trực tiếp (tiếp tuyến) Đường nạp trực tiếp được sử dụng để cung cấp khối lượng không khí lớn nhất và giảm tổn thất quá trình nạp. Các tham số khác nhau ảnh hưởng đến kết cấu hình học đường nạp được nghiên cứu và xem xét trong quá trình thiết kế/mô hình hóa như trong Hình 2.6. Các thông số được quan tâm như Ar là góc qua đó đường nạp cong tới vị trí xu-páp nạp, At vị trí góc của xu-páp nạp, Av góc nghiêng so với thẳng đứng đường nạp, R là bán kính cong, Y là khoảng cách giữa đường tâm xu-páp tới đường tâm xy lanh. Hình 2. 6 Thông số thiết kế đường nạp trực tiếp [32]. 49 2.1.4. Ảnh hưởng của các thông số hình học đến quá trình hình thành hòa khí động cơ diesel buồng cháy thống nhất Cùng với sự tiến bộ và phát triển công nghệ sản xuất, buồng cháy ngăn cách trên động cơ đốt trong đã được thay thế bằng dạng buồng cháy thống nhất có nhiều ưu điểm vượt trội. Song chưa thể đáp ứng được những yêu cầu ngày càng cao do nhiều nguyên nhân như: Công suất, suất tiêu hao nhiên liệu, phát thải. Ngày nay với sự phát triển khoa học kỹ thuật, các nhà khoa học không ngừng nghiên cứu tìm ra những giải pháp nâng cao hiệu quả của động cơ diesel. Một trong những phương án hiệu quả đó là cải tiến hơn nữa kết cấu, biên dạng hình học của loại buồng cháy thống nhất hiện có. Tuy vậy, trong quá trình cải tiến biên dạng của buồng cháy, cần thiết phải đánh giá khả năng tương thích một số kết cấu của động cơ. 2.1.4.1. Kết cấu buồng cháy đỉnh piston Như đã đề cập ở trên, hòa khí được hình thành trong buồng cháy thống nhất dựa vào hai yếu tố là chuyển động xoáy lốc của dòng khí trong buồng cháy đỉnh piston và một phần động năng của tia phun nhiên liệu. Như vậy, kết cấu buồng cháy đỉnh piston đóng vai trò rất quan trọng trong việc tạo xoáy lốc dòng khí, tạo hòa khí. Điều này đã được các nhà khoa học trên thế giới nghiên cứu và khảo sát. Các thông số hình học điển hình của buồng cháy được thể hiện trên Hình 2.7, đây là buồng cháy thống nhất phun nhiên liệu trực tiếp dạng Re-Entrance Bowl (REB), các thông số hình học trên hình vẽ có ảnh hưởng trực tiếp đến việc tạo ra hỗn hợp đồng nhất trên động cơ diesel [12,14,16,21]. Hình 2.7 Sơ đồ các thông số hình học điển hình của buồng cháy thống nhất Trong đó, Dk được định nghĩa là đường kính họng của buồng cháy (Throat Bowl Diameter), đây là khu vực có kích thước nhỏ nhất nằm gần đỉnh piston. Người ta định nghĩa rằng tỉ lệ giữa đường kính họng và đường kính xylanh là % tiết diện rối. Giảm đường kính họng sẽ làm tăng chuyển động rối xoáy của dòng khí bên trong xylanh [12,14,16,21]. Đại lượng D1 được định nghĩa là đường kính cực đại (Maximum Bowl Diametter) là đường kính lớn nhất song song với mặt đỉnh piston tại bất kì điểm nào trên mặt cắt của buồng cháy. Đường kính cực đại là một thông số quan trọng nhất đối với hình dạng buồng cháy. Tăng đường kính cực đại sẽ làm giảm vận tốc xoáy dọc (Swirl velocity) của dòng khí đi bên trong buồng cháy. Đường kính cực đại cũng ảnh hưởng rất nhiều đến hiện tượng dính ướt của nhiên liệu trên vách buồng cháy qua đó gây ảnh hưởng đến độ khói trong khí thải động cơ. Tổng thể tích buồng 50 cháy cũng như tỉ số nén động cơ thay đổi rất nhiều khi ta thay đổi đường kính cực đại. Đây là một trong những thông số cần thay đổi trong quá trình thiết kế mới động cơ [12,14,16,21]. H trên hình vẽ biểu thị cho độ sâu buồng cháy, đó là độ sâu lớn nhất từ mặt đỉnh piston đến vị trí thấp nhất của phần hình xuyến trong buồng cháy. Độ sâu buồng cháy H ảnh hưởng đến sự phân bố nhiên liệu trong quá trình cháy trễ, qua đó ảnh hưởng đến độ khói trong khí thải động cơ. Buồng cháy có độ sâu lớn làm tăng hiện tượng dính ướt của tia phun lên phần bên dưới của buồng cháy[12,14,16,21]. Thông số d biểu thị cho bán kính vòng xuyến, tại đây, phần lớn quá trình cháy của động cơ diễn ra. Đây là một trong những thông số cần thay đổi trong quá trình thiết kế mới buồng cháy thống nhất vì phần xuyến này chiếm phần lớn thể tích buồng cháy. Thể tích phần khí bên trong hình xuyến ảnh hưởng đến chuyển động rối xoáy của khối khí và quá trình lan truyền màng lửa [12,14,16,21]. Thông số h trên hình vẽ biểu thị chiều sâu của vùng trung tâm buồng cháy, đây là khu vực có vận tốc dòng khí nhỏ. Thay đổi thông số kích thước khu vực trung tâm ít làm thay đổi thể tích của buồng cháy. Tuy vậy việc thiết kế khu vực trung tâm của buồng cháy thường gắn với sự thay đổi bán kính vòng xuyến nhằm đảm bảo cho dòng khí bên trong xylanh được chuyển động liên tục, tránh bị giảm vận tốc cục bộ, giảm khả năng hòa trộn của dòng khí với nhiên liệu [12,14,16,21]. Ngoài ra, chúng ta còn có thể xét đến thông số bán kính phụ (Minor Radius). Việc thay đổi thông số này ít gây ảnh hưởng đến thể tích buồng cháy, tuy nhiên bán kính phụ ảnh hưởng đến vận tốc rối xoáy, vận tốc rối của dòng khí bên trong buồng cháy. Thay đổi thông số kích thước của bán kính phụ cần chú ý tránh các điểm gây phụ tải nhiệt, gây ứng suất nhiệt lên đỉnh piston [12,14,16,21]. Như vậy có thể kết luận rằng hình dạng, kích thước, đường kính miệng phần khoét lõm có ảnh hưởng đến cường độ dòng xoáy hướng kính hình thành do đó cải thiện chất lượng hình thành hòa khí và chất lượng cháy. Cường độ dòng xoáy hướng kính tỉ lệ thuận với 2 k D D (trong đó D – đường kính đỉnh piston, kD – đường kính miệng phần khoét lõm); kD càng nhỏ cường độ dòng xoáy càng mạnh nhưng sẽ làm chiều sâu của phần khoét lõm tăng. Tuy vậy, cường độ dòng xoáy quá lớn sẽ làm tăng tổn thất nhiệt, tạo ra hiện tượng can thiệp của các tia phun gần nhau, gây giảm độ xuyên sâu của tia phun. Buồng cháy đỉnh piston là loại buồng cháy thể tích màng khắc phục được những nhược điểm của loại buồng cháy thể tích và buồng cháy màng [12,14,16,21]. Hình 2.8 Bán kính phụ 51 2.1.4.2. Các kết cấu khác a. Pha phối khí Đối với động cơ đốt trong, nhằm tăng khả năng nạp đầy môi chất mới trong kỳ nạp và thải sạch khí thải trong kỳ thải, người ta thường thiết kế có các góc mở sớm và đóng muộn của các xu-páp nạp và xả. Tuy nhiên, giá trị các góc mở sớm đóng muộn này thường được tính toán tối ưu cho chế độ hay làm việc của động cơ (thường là chế độ tải trung bình), còn các chế độ khác thì không tối ưu. Nhằm tối ưu hóa tại tất cả các chế độ làm việc của động cơ, thời điểm mở và khoảng thời gian mở các xu-páp sao cho động cơ hoạt động với hiệu quả cao nhất giảm tối đa mức tiêu tốn nhiên liệu đồng thời khí thải phát ra ít gây ô nhiễm môi trường. Thông thường hiện nay, các động cơ thường sử dụng hệ thống xupap treo do những ưu điểm như: tỉ số nén cao, tổn thất khí động đối với dòng khí nạp và khí xả ít, không gian buồng cháy rất gọn. b. Hệ thống bôi trơn Hệ thống bôi trơn của động cơ có nhiệm vụ đưa dầu đến các bề mặt ma sát, đồng thời lọc sạch các tạp chất trong dầu nhờn khi dầu nhờn tẩy rửa các bề mặt ma sát này và làm mát dầu nhờn nhằm đảm bảo các tính năng hóa lý của dầu nhờn. Hệ thống bôi trơn của các loại động cơ đốt trong đều dùng dầu nhờn để giảm ma sát ổ trục, đưa nhiệt lượng do ma sát sinh ra ra khỏi ổ trục, giảm lượng mài mòn của các ổ trục. Ngoài ra, dầu nhờn còn bảo vệ các bề mặt của các chi tiết trong động cơ không bị gỉ. Khi thiết kế hệ thống bôi trơn, cần đảm bảo thực hiện các chức năng nhiệm vụ của hệ thống. c. Hệ thống làm mát Trong quá trình làm việc, nhiệt mà khí cháy truyền đến các chi tiết máy là rất lớn (nhiệt độ đỉnh piston có thể lên đến 600˚C, nhiệt độ nấm xu-páp có thể lên đến 900˚C). Nhiệt độ các chi tiết máy cao sẽ gây ra những hệ quả xấu: giảm sức bền, độ cứng vững và tuổi thọ các chi tiết; độ nhớt dầu bôi trơn giảm gây tổn thất ma sát; bó kẹt piston, giảm hệ số nạp, Do đó việc tính toán thiết kế hệ thống làm mát là cần thiết để đảm bảo nhiệt độ các chi tiết không quá nóng cũng như không quá nguội. Ở động cơ buồng cháy ngăn cách, diện tích làm mát khá lớn so với buồng cháy thống nhất do buồng cháy thống nhất gọn hơn đáng kể so với buồng cháy ngăn cách. Do đó, yêu cầu của hệ thống làm mát trên động cơ buồng cháy thống nhất là dễ dàng hơn so với động cơ buồng cháy ngăn cách. 2.1.5. Các mô hình toán học 2.1.5.1. Mô hình toán học buồng cháy thống nhất Trong phân tích mô hình buồng cháy, các quá trình xảy ra tại các không gian thể tích (buồng cháy chính, đường nạp và đường xả) với giả thiết coi tất cả là hệ thống nhiệt động lực học trong đó các là quá trình trao đổi khối lượng, nhiệt và hoạt động giữa các phần tử diễn ra liên tục. Mục đích chính của nó là dự đoán chính xác ảnh hưởng của các điều kiện hoạt động chính (như tốc độ, tải và thời gian phun) đối với hiệu suất của động cơ (áp suất hiệu dụng trung bình, suất tiêu thụ nhiên liệu, áp suất tối đa). Quá trình đốt cháy được biểu thị bằng cách phân tách buồng chính thành hai vùng thể tích: một vùng cháy và vùng không khí thuần túy[61]. Loại mô hình hai vùng này, khá phổ biến trong động cơ diesel phun trực tiếp (DI). 52 Các giả thiết sau đây được đưa ra: - Áp suất và nhiệt độ phân bố đồng đều theo không gian trong mỗi thể tích làm việc (nhưng có sự khác biệt giữa các thể tích). - Môi trường làm việc được coi là khí lý tưởng, là hỗn hợp của (O2, N2, CO2, H2O, H2, OH, H, NO, N, CO, O). Đối với sự phân ly của các chất hóa học, phương pháp tính toán cân bằng hóa học của C.W. Vickland et al. [33] được sử dụng. - Trộn tức thời luồng đến vào bất kỳ âm lượng điều khiển nào. - Dòng chảy qua các cổng nạp và xả là một chiều, gần như ổn định, có tính nén được. - Bỏ qua hiện tượng lọt khí. a. Các phương trình bảo toàn ➢ Bảo toàn khối lượng Biến thiên khối lượng trong bất kỳ một thể tích kiểm soát nào (không gian mở) bằng tổng lưu lượng khối lượng vào và ra khỏi khối thể tích: 3 1 iji j dmdm dt dt= = (2-13) Trong đó j = 1 ...., 3 và mij đại diện cho sự chuyển khối của thể tích kiểm soát “i” với bất kỳ với khối thể tích kiểm soát “j”. Dễ dàng có: ji ijdm dm= − (2-14) Trong phương trình bảo toàn, giả thiết rằng tốc độ dòng chảy vào thể tích kiểm soát là dương, trong khi tốc độ dòng khối ra khỏi thể tích kiểm soát mang dấu âm. ➢ Bảo toàn khối lượng nhiên liệu Phương trình bảo toàn đối với lưu lượng khối lượng nhiên liệu có thể được thể hiện như sau: 3 1 fi fij j dm dm dt dt= = (2-15) Trong đó dmfi biểu thị hàm lượng nhiên liệu chưa cháy trong khối thể tích kiểm soát "i" và dmfij là thành phần nhiên liệu trao đổi với thành phần thể tích kiểm soát "j". ➢ Bảo toàn năng lượng Phương trình tổng quát cho một hệ thống nhiệt động lực học mở "i", có thể được viết dưới dạng: 3 1 ij fbi i i i ij form dm dmdU dQ dV P h h dt dt dt dt dt = − + + (2-16) Trong đó dmijhhij là tỉ lệ thực dòng entanpy, dQi là tổng lượng nhiệt trao đổi với bề mặt tường của khối thể tích kiểm soát “i”, ii dV P dt là tốc độ công được thực hiện bởi chuyển bị của biên và i dU dt là biến thiên nội năng. Trong phương trình trên, ta có thể coi biến thiên nội năng là tổng (nghĩa là bao gồm cả năng lượng của sự hình thành) năng lượng bên trong và entanpy do đó nhiệt của quá trình đốt cháy được tính đến. 53 Nội năng Ui là hàm của khối lượng, nhiệt độ và các hợp phần: ( , , ) ( , )i i i i i i i i i iU U m T x U mu T x= → = (2-17) Lấy vi phân 2 vế của đẳng thức ta được: 11 1 11 1 11 1 ( )i i i i i i i i i i vi vi v i i i vi vi vi vi v i i i vi i i vi vi v dU d m u m du u dm u dm m d u x u dm m du x u dx u dm m c dT m u dx = = = = = + = + = + + = + + (2-18) Bằng cách thay thế phương trình (2-17) vào phương trình (2-15), ta được: 4 11 1 1 1 ij fbi i i i vi i ij i i vi form j vi vi dm dmdT dQ dV dm dx P h u m u h dt m c dt dt dt dt dt dt= = = − + − − + (2-19) Tốc độ cháy của nhiên liệu fb dm dt được tính toán trong mô hình cháy. Các đặc tính khí thu được khi xét đặc tính khí lí tưởng, nội năng và entanpy được biểu thị bằng các hàm đa thức bậc 4 của T. Phương trình trạng thái của khí lí tưởng dưới dạng vi phân: 1i i i i i i i i i i dP dm dT dV RT m R P dt V dt dt dt = + − (2-20) b. Chuyển khối Khối lượng của khối thể tích kiểm soát được tính bằng cách tích phân phương trình bảo toàn khối lượng: 0 0 0 t t in out i i dm dm m m dt dt dt dt = + − (2-21) Trong đó m0i là khối lượng ban đầu tại thời điểm t = 0, khi van đầu vào đóng. c. Trao đổi nhiệt ➢ Quá trình trao đổi nhiệt trong buồng cháy Để tính toán sự trao đổi nhiệt giữa khí và tường trong không gian buồng cháy, vận tốc và chiều dài đặc trưng có liên quan được tính bằng cách thiết lập mô hình năng lượng rối không chiều. Động năng dòng chảy trung bình được cho bởi: 2 2 23121 1 1 ,2 ,3 1 1 1 1 2 2 2 in in dmdm dm E V V V dt dt dt = + = (2-22) Động năng dòng chảy trung bình E1 tại được chuyển đổi thành động năng rối thông qua quá trình phân tán rối, tạo ra động năng rối ik với tỉ lệ tkP . Thông qua sự phân tán nhớt với độ lớn m . Khi dòng chất lưu đi ra khỏi mỗi thể tích, nó mang theo cả dòng chảy trung bình và động năng rối. Xét với với i = 1 (không gian buồng cháy), để thuận tiện ta sẽ bỏ chỉ số dưới “i” , 12m được viết đơn giản là m . 54 Áp dụng các đẳng thức sau (giả sử rối có tính đẳng hướng):

File đính kèm:

luan_an_nghien_cuu_hoan_thien_buong_chay_thong_nhat_cho_dong.pdf

luan_an_nghien_cuu_hoan_thien_buong_chay_thong_nhat_cho_dong.pdf Ban trich yeu luan an.pdf

Ban trich yeu luan an.pdf Bia ngoai luan an.pdf

Bia ngoai luan an.pdf Bia tom tat luan an.pdf

Bia tom tat luan an.pdf Bia trong luan an.pdf

Bia trong luan an.pdf Thong tin dua len mang tieng Anh.pdf

Thong tin dua len mang tieng Anh.pdf Thong tin dua len mang tieng Viet.pdf

Thong tin dua len mang tieng Viet.pdf Tom tat luan an.pdf

Tom tat luan an.pdf