Luận án Nghiên cứu thiết lập mô hình chẩn đoán để đánh giá trạng thái kỹ thuật của động cơ diesel máy chính tàu cá Việt Nam

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Luận án Nghiên cứu thiết lập mô hình chẩn đoán để đánh giá trạng thái kỹ thuật của động cơ diesel máy chính tàu cá Việt Nam", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Luận án Nghiên cứu thiết lập mô hình chẩn đoán để đánh giá trạng thái kỹ thuật của động cơ diesel máy chính tàu cá Việt Nam

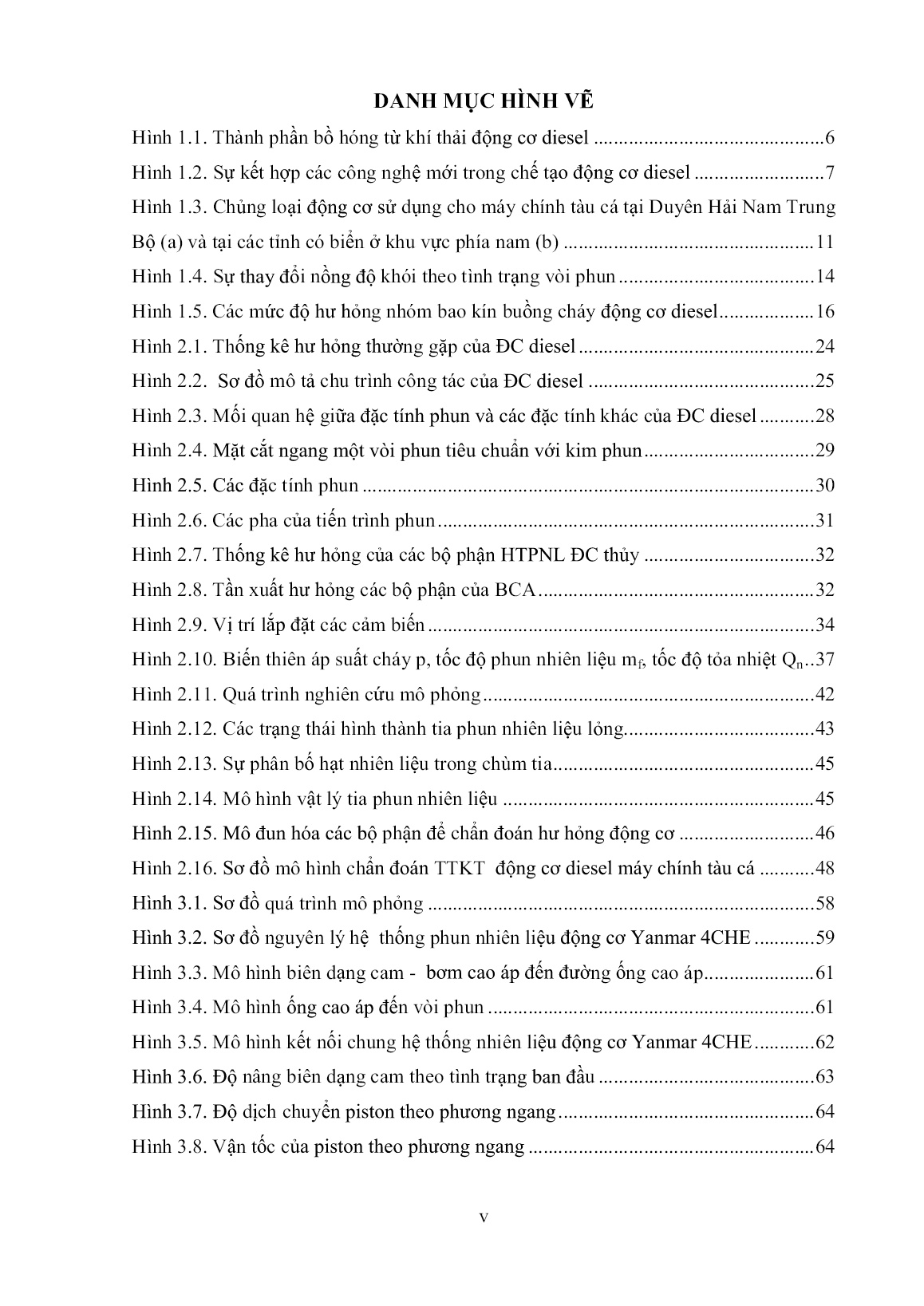

đƣợc J. Abraham [19] tính toán ở cả nhiệt độ thấp và nhiệt độ cao. Trong đó, tốc độ biến đổi khối lƣợng riêng phần theo thời gian của một chất m trong 34 buồng cháy do các biến đổi hóa học từ chất này sang chất khác đƣợc xác định theo phƣơng trình: d * m m m (2. 1) dt c Trong đó, ρm: Khối lƣợng riêng phần của chất m; ρ*m: Giá trị cân bằng nhiệt động lực học tức thời và cục bộ của khối lƣợng riêng phần; τc: Thời gian đặc trƣng để đạt đƣợc sự cân bằng. Thời gian đặc trƣng này đƣợc giả định là nhƣ nhau cho tất cả các chất tham gia quá trình nhiệt động lực học: Nhiên liệu, O2, N2, CO2, CO, H2, H2O. Trong các chất trên chỉ trừ N2, còn lại các chất khác đều có tính đến khi xác định sự cân bằng nhiệt động lực học tức thời. Một nhân tố quan trọng của mô hình cháy là thời gian đặc trƣng τc, là tổng của thời gian chảy tầng τl và thời gian chảy rối τt: c f t l (2. 2) Với: f 1 e r / 0,632 là hệ số trễ đƣợc giả định để xét ảnh hƣởng của chảy rối đến quá trình cháy sau khi cháy trễ xảy ra. r ( ) / (1 ) CO2 H 2 O CO H 2 N 2 2. 3) Tham số r thể hiện tính hoàn thiện của sự cháy trong vùng khảo sát, có giá trị từ 0 (không cháy) đến 1 (cháy hoàn toàn). A 1 Fuel0,75 O 1,5 exp(E / RT ) 1 2 A cyl (2. 4) t2 c k / (2. 5) 10 Trong đó, theo , c2 = 0,1; A = 1,45*10 . Do tổng thời gian phản ứng τc đã bao gồm cả thời gian đặc trƣng của chảy rối, ảnh hƣởng của chảy rối tới tốc độ phản ứng trung bình cũng đã đƣợc xem xét và đƣa vào tính toán. Động năng rối k đƣợc xác định theo Yogesh V [57]: 3 k .v2 (2. 6) 2 l Vận tốc của tia nhiên liệu qua miệng lỗ phun: 2(p p ) vC inj c l d (2. 7) l 35 Tốc độ tiêu tán rối đƣợc tính theo Dent JC [29]: 6γ.p .n ε inj (2. 8) ρl .Δθ 2 Khi đó: Δθ.Cd (p inj p c ) τt 0,3 6n.γ.pinj (2. 9) Trong công thức (2.9), phụ thuộc vào lƣợng nhiên liệu cấp chu trình: √ (2. 10) Thay các giá trị tƣơng đƣơng, phƣơng trình 2.1 sẽ trở thành: * d m m m ( )/(1 ) dt 1e CO2 H 2 O CO H 2 N 2 12 10 . .Cd (p inj p c ) 0,632 2n. .pinj (2. 11) 0,75 1,5 E A 1 Fuel O exp A 2 RT cyl Trong phƣơng trình 2.11, Δθ: Thời gian phun [độ]; EA: Năng lƣợng kích hoạt (kJ/kgnl); γ: Hằng số thể hiện phần năng lƣợng rối. Phƣơng trình 2.11 thể hiện quan hệ toán học giữa quá trình cháy với thông số chẩn đoán. Khi quá trình cháy xảy ra, sự tỏa nhiệt đƣợc chia thành 3 giai đoạn khác nhau. Ở giai đoạn đầu, tốc độ cháy thƣờng rất cao và kéo dài khoảng vài độ góc quay trục khuỷu. Giai đoạn này tƣơng ứng với việc gia tăng nhanh chóng áp suất trong xy lanh và đạt độ lớn của đỉnh đầu tiên trên đồ thị tốc độ cháy. Giai đoạn 2 tƣơng ứng với việc giảm đều đặn tốc độ tỏa nhiệt (đƣờng cong tỏa nhiệt có thể đạt đƣợc một đỉnh thứ hai thấp hơn đỉnh thứ nhất nhƣ hình 2.10). Đây là giai đoạn tỏa nhiệt chính và kéo dài khoảng 400 góc quay trục khuỷu (gqtk). Bình thƣờng khoảng 80% năng lƣợng chứa trong nhiên liệu đƣợc giải phóng ra trong hai giai đoạn này. Giai đoạn 3 tƣơng ứng với phần đuôi của đồ thị tỏa nhiệt, kéo dài trong phần lớn kỳ giãn nở. Lƣợng nhiệt tỏa ra trong giai đoạn này khoảng 20% năng lƣợng do nhiên liệu cung cấp (hình 2.10) [36]. 36 Hình 2.10. Biến thiên áp suất cháy p, tốc độ phun nhiên liệu mf, tốc độ tỏa nhiệt Qn Tốc độ tỏa nhiệt cho biết sự biến đổi theo thời gian của năng lƣợng giải phóng trong buồng cháy ĐC. Theo Vibe [75] tốc độ tỏa nhiệt đƣợc thể hiện qua phƣơng trình sau. m m1 SOC a dQf SOC CD Qf ,total a(m 1) e (2. 12) d CD Trong đó, υSOC: Góc bắt đầu cháy; ΔυCD: Thời gian cháy; υ: υSOC < υ < υSOC + ΔυCD; Qf,total = mf.QH: Tổng năng lƣợng tỏa ra; QH: Nhiệt trị thấp nhiên liệu. Khi lƣợng cấp nhiên liệu chu trình lớn (đầy tải), tốc độ tỏa nhiệt có thể giảm xuống do ảnh hƣởng của quá trình cháy. Bên cạnh đó, thay đổi thời điểm phun làm thay đổi thời gian cháy trễ, độ cao của đỉnh đƣờng cong tỏa nhiệt càng lớn khi thời gian cháy trễ càng dài [60]. Với lƣợng nhiên liệu cấp chu trình: m C.A.2 (p p). (2. 13) f d h l inj c 360n Trong đó, hệ số giãn dòng vòi phun: ̇ (2. 14) √ Mối quan hệ giữa thông số chẩn đoán đến tốc độ tỏa nhiệt đƣợc thể hiện qua phƣơng trình 2.15: 37 m m1 SOC a dQf SOC CD Q.C.A.2(pH d h l inj p). c .a(m1) e (2. 15) d 360n CD Ở đây, n: Tốc độ ĐC; a, m: Hệ số của phƣơng trình Vibe; Ah: Diện tích mặt cắt lỗ phun (mm2). Phƣơng trình 2.15 thể hiện ảnh hƣởng của thông số chẩn đoán đến quá trình tỏa nhiệt và ảnh hƣởng đến các chỉ tiêu công tác của động cơ. Trong đó, chỉ tiêu kinh tế là những thông số dùng để đánh giá động cơ về phƣơng diện hiệu quả sử dụng năng lƣợng (nhiên liệu cung cấp): Suất tiêu hao nhiên liệu (ge) phản ánh chỉ tiêu kinh tế của ĐC, là lƣợng nhiên liệu do ĐC tiêu thụ để phát ra một đơn vị công suất có ích trong một đơn vị thời gian. Đơn vị thƣờng dùng là [g/kW.h]. Theo Heywood [36] tốc độ lƣu lƣợng phun nhiên liệu trong 1 giờ ( ̇ inj) xác định lƣợng tiêu hao nhiên liệu giờ Ge (g/h) của ĐC, ̇ inj tính theo công thức 2.16 . Khi đó, Ge= ̇ inj và ge đƣợc xác định theo công thức 2.17. ̇ (2. 16) Ge ge (2. 17) Ne Ah .C d A h .C d ge .2(pp) l inj c .2.p l (2. 18) NNee 1/2 1/2 g N p .A .C .2 e e h d l Đặt đại lƣợng: 1/ge = Ae N p1/2 .A .A .C .2 1/2 (2. 19) e e h d l Trong đó, Ne: Công suất có ích của ĐC. Từ công thức 2.18 và 2.19 cho thấy, áp suất phun và giá trị áp suất nén ảnh hƣởng trực tiếp đến công suất và suất tiêu hao nhiên liệu riêng có ích của ĐC. Điều này khẳng định, thông số chẩn đoán lựa chọn, phản ánh đƣợc mục tiêu chẩn đoán đối với ĐC. 2.2.2. Quan hệ phát thải bồ hóng và NOx với thông số chẩn đoán - Bồ hóng là chất ô nhiễm đặc biệt quan trọng trong khí xả ĐC diesel. Đối với ĐC diesel, mô hình nhiều khu vực (Multi-Zone) dựa trên quy luật thực nghiệm của khí 38 kéo theo vào tia nhiên liệu và sự phân bố nhiên liệu trong tia phun để tính toán nhiệt độ trung bình trong mỗi khu vực, đã cho phép phát triển các mô hình tính toán hàm lƣợng phát thải bồ hóng qua hai bƣớc: Hình thành bồ hóng và ôxy hóa bồ hóng nhƣ mô hình của Tesner - Magnussen; mô hình của Hiroyasu - Kandota. Theo Magnussen [22]. Tốc độ hình thành bồ hóng đƣợc xác định nhƣ sau: 3 Rs,f = mp (a − bN)n (kg/m /s); (2. 20) Ở đây, mp: Khối lƣợng một hạt bồ hóng (kg/hạt); a,b: Các hằng số; n: Nồng độ hạt cơ sở (hạt/m3); N: Nồng độ hạt bồ hóng (hạt/m3). Theo các mô hình này, quá trình ôxy hóa bồ hóng phụ thuộc lớn vào nồng độ bồ hóng (cs) và tỷ số động năng rối/tiêu tán rối của ngọn lửa [3, 57]. ε -3 -1 R s,c A.c s . (kgm s ); (2. 21) k 3 2 2 Trong đó, A: Hằng số; cs: Nồng độ bồ hóng (kg/m ); k: Động năng rối (m /s ); ε : Tốc độ tiêu tán động năng rối (m2/s2). Hàm lƣợng bồ hóng cuối cùng đƣợc xác định bởi công thức: -3 -1 Rs = Rs,f - Rs,c (kgm s ) (2. 22) Trong các phƣơng trình trên, khi loại bỏ k và ε theo phƣơng trình 2.6 và 2.8. Thông số phun liên quan đến quá trình ôxy hóa và phát thải bồ hóng đƣợc thể hiện qua phƣơng trình 2.23: 1 .pinj .6.n Rs,c A.C s . . 2 (2. 23) 3 .Cd .(p inj p c ) Xét về quan hệ toán học, khi tăng áp suất phun, thời gian phun (Δθ) giảm xuống, Rs,c tăng lên. Điều này phù hợp với lý thuyết, khi tăng áp suất phun làm gia tăng quá trình cháy và ôxy hóa bồ hóng. - Quá trình cháy lí tƣởng của hỗn hợp Hydrocacbon với không khí chỉ sinh ra CO2, H2O và N2. Tuy nhiên, do sự không đồng nhất của hỗn hợp một cách lí tƣởng cũng nhƣ do tính chất phức tạp của các hiện tƣợng lý hóa diễn ra trong quá trình cháy, nên trong khí xả ĐC diesel luôn có chứa một hàm lƣợng đáng kể những chất độc hại. Oxyde nitơ (NO, NO2, N2O) gọi chung là NOx. Trong đó, NO chiếm đại bộ phận, là khí không màu, không mùi, không tan trong nƣớc. NO có thể gây nguy hiểm cho cơ 39 thể do tác dụng với hồng cầu trong máu. Sự hình thành NO đƣợc mô tả thông qua cơ chế Y. B. Zeldovich: k1 O + N2 NO + N (2. 24) k 1 k2 N + O2 NO + O (2. 25) k 2 k3 N + OH NO + H (2. 26) k 3 Nói chung, NOx đƣợc hình thành là do N2 tác dụng với O2 ở điều kiện nhiệt độ cao [45]. Các dạng hình thành NOx đã đƣợc nhiều nghiên cứu thực nghiệm chỉ ra [61]: + NOx hình thành trong điều kiện thừa ôxy ( λ>1) ở nhiệt độ cao. + NOx đƣợc hình thành tác dụng với gốc HC ( λ<1) của N2 trong không khí. + N2O trung gian xảy ra ở áp suất cao hơn và nhiệt độ thấp hơn. + Một lƣợng nhỏ hợp chất CN, HCN đƣợc tạo thành từ nitơ và bị ôxy hóa hình thành NOx. Nhiệt độ cao và tốc độ truyền nhiệt thấp trong thời gian cháy kéo dài sẽ ảnh hƣởng đến sự hình thành NOx. Vì vậy, mối quan hệ giữa hàm lƣợng NOx hình thành do nhiệt từ quá trình cháy với quá trình phun đã đƣợc P. A. Lakshminarayanan [57] xây dựng nhƣ sau: (∫ ∑ ) ̇ (2. 27) Thay ̇ từ phƣơng trình 2.16, khi đó: EOC in C .A .t .i V .NO . 2(P P ) d h dur t x inj c SOC i1 (2. 28) NO x cycle 0.5 V.cyl l Trong đó: 1 dn .NO =2k . O . N (2. 29) V dt 12 (2. 30) [ ] [ ] 1 1 1 dn C NO 2 2 . =2k1 .k O . O 2 . N 2 (2. 31) V dt 1 1 dM μ .V C NO NO 2 2 = 2k1 .k O . O 2 . N 2 (2. 32) dφ 6000.n 40 3 7 -38000 m k1 =7,6.10 .exp (2. 33) T mole.s 12954 -4 5+0,310805.ln(T)- +1,07083-0,738336.10 .T 10 T -8 2 (2. 34) C +0,344645.10 .T mole k=O 3 R.T m NOx cycle: Hàm lƣợng NOx trung bình của chu trình sinh ra do nhiệt độ cháy (ppm); i: Số lỗ tia phun; SOC: Bắt đầu cháy hỗn hợp; EOC: Kết thúc quá trình cháy; in tdur: Thời gian cháy (s); : Tổng thể tích của n tia phun. i 1 Tăng góc phun sớm (giảm áp suất nén tại thời điểm tia nhiên liệu phun vào buồng cháy) thì thời điểm bắt đầu quá trình cháy xuất hiện sớm hơn, do đó làm tăng áp suất cháy cực đại và thời gian sản phẩm cháy tồn tại ở nhiệt độ cao tăng lên. Cả hai yếu tố này khiến phần trăm NOx tăng, còn khi giảm góc phun sớm thì NOx cũng giảm. Khi góc phun sớm càng tiến gần điểm chết trên (ĐCT), áp suất cực đại và nhiệt độ cực đại giảm, khiến giảm lƣợng NOx hình thành, vì sự biến thiên nhiệt độ cháy rất nhạy cảm với NOx. Tuy nhiên, nhiệt độ giảm khiến quá trình ôxy hóa bồ hóng kém đi, lƣợng bồ hóng phát thải gia tăng. Ngƣợc lại, tăng góc phun sớm (giảm pc), tăng áp suất phun làm gia tăng NOx. Đây là quy luật đối nghịch của NOx và bồ hóng đã đƣợc ghi nhận trong nhiều công trình [64, 65, 69]. Trên cơ sở các công thức đã đƣợc phân tích, biến đổi cho thấy công suất (công thức 2.19), mức phát thải bồ hóng (công thức 2.23), mức phát thải NOX (công thức 2.28) của động cơ diesel bị ảnh hƣởng bởi nhiều yếu tố, trong đó áp suất phun (pinj) và áp suất cuối kỳ nén (pc) là những thông số ảnh hƣởng đặc trƣng và những thông số này có thể xác định làm cơ sở cho việc đánh giá trạng thái kỹ thuật động cơ diesel tàu cá. 2.3. Phƣơng pháp chẩn đoán trạng thái kỹ thuật động cơ diesel hiện nay Nhƣ đã trình bày, bản chất của việc chẩn đoán để đánh giá TTKT của ĐC là tìm cách giải bài toán theo quy luật của hàm và biến số. Trong đó, biến số là các thông số chẩn đoán nhƣ áp suất trong ống cao áp, áp suất phun, áp suất cuối kỳ nén, hàm là giá trị phụ thuộc vào biến số nhƣ công suất, phát thải 41 2.3.1. Chẩn đoán trạng thái kỹ thuật bằng mô phỏng quá trình phun nhiên liệu Mô phỏng một vật hay hiện tƣợng nói chung liên quan đến việc biểu diễn các hành vi hay đặc tính quan trọng của một hệ thống tổng quát hoặc vật lý đƣợc lựa chọn. Hay nói cách khác mô phỏng là việc nghiên cứu trạng thái của mô hình để qua đó hiểu đƣợc hệ thống thực. Hiện nay với sự trợ giúp của máy tính, phƣơng pháp mô hình hóa dựa trên việc xây dựng mô hình kết hợp với phƣơng pháp số (Numerical method) để tìm các lời giải, đã trở thành công cụ hữu hiệu khi thực hiện việc mô phỏng từ đơn giản đến cấp độ hệ thống. Hình 2.11 thể hiện quá trình nghiên cứu chẩn đoán một hệ thống bằng phƣơng pháp mô phỏng đã đƣợc nhiều công trình nghiên cứu sử dụng. Hệ thống Mô hình hóa Mô hình mô thực phỏng Th ử nh ỉ nghi u ch ệ ệ m Hi Kết luận về Kết quả mô hệ thực phỏng Xử lý kết quả Hình 2.11. Quá trình nghiên cứu mô phỏng Cơ sở của phƣơng pháp chẩn đoán TTKT ĐC diesel bằng mô phỏng quá trình phun nhiên liệu sẽ tập trung vào phân tích ảnh hƣởng của áp suất phun, áp suất cuối kỳ nén đến cấu trúc tia phun, hình thành hỗn hợp cháy. Quá trình phun nhiên liệu giúp tia phun tăng diện tích bề mặt và hoà trộn với không khí, tăng tốc độ bay hơi và cháy. Đặc biệt đối với ĐC phun trực tiếp, quá trình phun là biện pháp hiệu quả nhất để kiểm soát quá trình cháy. Trong đó, động năng tia phun là nguồn tạo xoáy lốc chính khống chế việc hoà trộn nhiên liệu - không khí và tốc độ lan truyền ngọn lửa hòa trộn trƣớc, ảnh hƣởng rất lớn đến quá trình bắt cháy, tỏa nhiệt và hình thành khí thải, do đó ảnh hƣởng đến độ ồn, tiêu hao nhiên liệu và phát thải của ĐC. Tuy nhiên, hiện tƣợng phun nhiên liệu diễn ra trong ĐC rất phức tạp do: 42 + Hạt nhiên liệu tƣơng tác với dòng khí chảy rối và màng lửa theo nhiều cách; + Khó quan sát buồng cháy bằng các kỹ thuật đo cần thiết mà không làm biến đổi hình dáng cũng nhƣ đặc tính nhiệt của ĐC. Để mô tả ảnh hƣởng của một số thông số nhƣ áp suất phun, áp suất trong buồng cháy khi phun nhiên liệu đến cấu trúc tia phun, sự phân rã tia phun hình thành hỗn hợp cháy. Trên hình 2.12 thể hiện các trạng thái tia phun nhiên liệu, nhiên liệu sau khi ra khỏi lỗ phun đƣợc chia thành nhiều vùng khác nhau, trong mỗi vùng các hạt nhiên liệu đều có những biến đổi khác nhau và tập trung thành chùm tia nhiên liệu. Hình 2.12. Các trạng thái hình thành tia phun nhiên liệu lỏng [67] (1): Vùng lõi tia phun chƣa phân rã. (2): Vùng pha lỏng bắt đầu phân rã (phân rã sơ cấp) λ<1. (3): Vùng thể hiện pha lỏng >> khí (λ<1). Do khoảng cách nhỏ giữa các hạt nên: + Có sự tƣơng tác đáng kể giữa các hạt nhiên liệu (va chạm, kết hợp); + Lớp biên của hạt này có ảnh hƣởng đến hạt bên cạnh. (4): Vùng thể hiện pha lỏng ~ khí (λ = 1). Pha lỏng còn chiếm phần đáng kể trong tổng khối lƣợng, có sự chuyển đổi động năng từ hạt nhiên liệu vào pha khí gây ảnh hƣởng đến các hạt khác. (5): Vùng pha lỏng 1). Pha lỏng chiếm phần nhỏ so với pha khí. Các thông số vật lý ảnh hƣởng đến sự phân tán chùm tia phun gồm [23, 47]: + Số Reynoldspha lỏng: vdl h l Rel (2. 35) l + Số Weber pha lỏng: vd2 We l h l (2. 36) l + Số Ohnesorge pha lỏng: Wel Oh (2. 37) Rel 43 + Thông số Taylor: Rell Ta (2. 38) Wel l .v l + Hệ số xâm thực lỗ phun: 2 p p inj v (2. 39) K 2 ll.v Đối với pha khí, các công thức trên đƣợc thay thế bởi đại lƣợng vg, σg và ρg. Trong đó dh: Đƣờng kính lỗ phun; μl: Độ nhớt nhiên liệu; ρl: Khối lƣợng riêng nhiên liệu; σl: Sức căng mặt ngoài của nhiên liệu; pv: Áp suất hóa hơi; pinj: Áp suất phun; pc: Áp suất cuối kỳ nén (đối áp môi trƣờng); lh: Chiều dài lỗ phun; K: Hệ số xâm thực thể hiện sự tập trung các bọt khí trong lỗ phun, K phụ thuộc vào sự gia tăng vận tốc dòng chảy (áp suất phun), hình dạng vòi phun và ảnh hƣởng đến quá trình phân rã tia nhiên liệu. Có thể chia các thông số vật lý trên thành hai nhóm nhằm xét sự ảnh hƣởng của mỗi thông số đến diễn biến của quá trình phun nhiên liệu một cách cụ thể: + Thông số dòng chảy bên ngoài gồm: Khối lƣợng riêng, số Weber, thông số Taylor kiểm soát sự tƣơng tác giữa tia phun nhiên liệu lỏng và môi trƣờng; + Thông số dòng chảy bên trong gồm: Số Reynolds, hệ số xâm thực, tỷ số lh/dh, hệ số Cd, dh kiểm soát sự tƣơng tác giữa tia phun nhiên liệu lỏng và vòi phun. + Các thông số vật lý trên tạo ra sự chuyển đổi nhiên liệu trong tia phun từ vùng này sang vùng khác là liên tục và khó phân định rạch ròi, hiện tƣợng này thƣờng dựa trên định nghĩa phần không gian chiếm chỗ θ (Void fraction) và đƣợc thể hiện qua phƣơng trình 2.40 [86]: 4 3 1 f r dvdrdT (2. 40) 3 d + Trong đó, f: Số hạt khả dĩ trong một đơn vị thể tích tia phun; r: Bán kính hạt nhiên liệu; Td: Nhiệt độ hạt nhiên liệu; v: Vận tốc hạt nhiên liệu theo ba chiều. + Theo Reitz [67], với phân bố hạt trong chùm tia nhƣ hình 2.13, khoảng cách giữa các hạt (b) và đƣờng kính hạt (D0), khi b = D0 thì θ = 0,92. Khi θ < 0,92 là vùng thể hiện pha lỏng >> pha khí và khi b = 0, θ < 0,5. Tại đây, quá trình phân rã hạt nhiên liệu hình thành cấu trúc tia phun đƣợc bắt đầu. 44 Hình 2.13. Sự phân bố hạt nhiên liệu trong chùm tia Các phƣơng trình 2.35 đến 2.40 là cơ sở nhằm tính toán các trị số cơ bản, từ đó thiết lập các quan hệ toán học mô tả ảnh hƣởng của một số thông số nhƣ áp suất phun, áp suất trong buồng cháy khi phun nhiên liệu đến cấu trúc tia phun, sự phân rã tia phun hình thành hỗn hợp cháy. Mô tả tia phun đƣợc đặc trƣng bởi các thông số vật lý nhƣ hình 2.14. Trên đó thấy rõ chiều dài phân rã, độ xuyên sâu, góc nón tia phun và sự phân bố kích thƣớc hạt nhiên liệu quyết định thể tích tia phun trong không gian buồng cháy dẫn đến ảnh hƣởng trực tiếp quá trình hình thành hỗn hợp cháy. Hình 2.14. Mô hình vật lý tia phun nhiên liệu [37] Nhiên liệu lỏng phun ra không phân rã ngay sau khi ra khỏi lỗ vòi phun mà trải qua một phần nào đó của tia phun mới phân rã thành hạt. Chiều dài đó gọi là chiều dài phân rã lb. Chiều dài lb là một đặc tính quan trọng và quyết định độ xuyên sâu tia phun (S), góc nón chum tia ( s) để xác định khả năng hòa trộn (hình thành hỗn hợp) khi phun nhiên liệu vào trong buồng cháy [37, 38, 70]: 0,08 3 0,1 0,3 l 2,65 d We Re l (2. 41) bhll g 0,25 Δp S 2,95 .(d .t)0,5 (2. 42) h ρg 45 Với t: Thời gian tính từ khi bắt đầu phun nhiên liệu, p pinj pc : Độ chênh lệch áp suất phun với áp suất nén trong buồng cháy. 0,1 0,35 dh . g . p s 0,03824. 0,3 0,45 0,7 (2. 43) lh . l .l Từ các công thức trên cho thấy, áp suất phun nhiên liệu ảnh hƣởng đến cấu trúc tia phun, từ đó ảnh hƣởng đến quá trình hình thành hỗn hợp cháy và phát thải. Nội dung cụ thể đƣợc trình bày trong Phụ lục 4. Nhƣ vậy, theo phƣơng pháp chẩn đoán bằng mô phỏng đối với HTPNL của ĐC, thì ảnh hƣởng của áp suất phun và áp suất cuối kỳ nén là rất lớn. Trong đó, áp suất phun tại vòi phun phụ thuộc vào diễn biến áp suất trong ống cao áp. 2.3.2. Phƣơng pháp thực nghiệm Hiện nay, có nhiều cách nghiên cứu bố trí thực nghiệm để chẩn đoán TTKT của ĐC, đặc biệt sử dụng các thiết bị đo, nội soi... hiện đại. Tuy nhiên, phƣơng pháp đang sử dụng phổ biến chính là chia ĐC thành 03 Modul cơ bản: Hệ thống nạp; quá trình phun và cháy; hệ thống phát thải nhƣ trên hình 2.15, để chẩn đoán và nhận biết hƣ hỏng của ĐC diesel [51, 52, 68]. Hình 2.15. Mô đun hóa các bộ phận để chẩn đoán hƣ hỏng động cơ Từ cơ sở trên, việc bố trí các thiết bị thực nghiệm phục vụ nghiên cứu trong luận án cũng sẽ đƣợc bố trí hợp lý giữa ĐC với các thiết bị phân tích khí thải và các 46 thiết bị đo hệ thống nhiên liệu, nhằm đánh giá quá trình phun, cháy và hình thành phát thải của ĐC. Động cơ nghiên cứu đƣợc chạy thực nghiệm trên bệ thử, kết nối phanh thủy lực Dynomite 13, bộ đo công suất, mô men, tốc độ và đo chi phí nhiên liệu, các thiết bị phân tích khí thải có kết nối máy tính lƣu trữ dữ liệu đo (đƣợc trình bày cụ thể trong chƣơng 4 và Phụ lục 3). Dữ liệu thực nghiệm đo đƣợc dùng để kiểm chứng lại việc chẩn đoán trạng thái kỹ thuật bằng mô phỏng. Trong đó, dữ liệu thực nghiệm của một số thông số sẽ dùng để hiệu chỉnh mô hình mô phỏng (lƣợng nhiên liệu/chu trình, công suất, phát thải bồ hóng, NOx). Để phục vụ nội dung thực nghiệm của luận án, các thiết bị sử dụng đƣợc trang bị tại phòng thực nghiệm động cơ, Trung tâm thực hành, Trƣờng Đại học Nha Trang và Trung tâm đăng kiểm xe cơ giới tỉnh Khánh Hòa. 2.4. Đề xuất mô hình chẩn đoán trạng

File đính kèm:

luan_an_nghien_cuu_thiet_lap_mo_hinh_chan_doan_de_danh_gia_t.pdf

luan_an_nghien_cuu_thiet_lap_mo_hinh_chan_doan_de_danh_gia_t.pdf 98. Ho Duc Tuan - Nhung dong gop moi.pdf

98. Ho Duc Tuan - Nhung dong gop moi.pdf 98. Ho Duc Tuan - TTLA tieng Anh.pdf

98. Ho Duc Tuan - TTLA tieng Anh.pdf 98. Ho Duc Tuan - TTLA tieng Viet.pdf

98. Ho Duc Tuan - TTLA tieng Viet.pdf Gui Cuc CNTT.pdf

Gui Cuc CNTT.pdf HD cap Truong.pdf

HD cap Truong.pdf