Tóm tắt Luận án Nghiên cứu đặc tính cắt của mảnh dao thay thế nhiều cạnh hợp kim cứng chế tạo tại Việt Nam khi gia công thép không gỉ SUS304 trên máy tiện CNC

Trang 1

Trang 2

Trang 3

Trang 4

Trang 5

Trang 6

Trang 7

Trang 8

Trang 9

Trang 10

Tải về để xem bản đầy đủ

Bạn đang xem 10 trang mẫu của tài liệu "Tóm tắt Luận án Nghiên cứu đặc tính cắt của mảnh dao thay thế nhiều cạnh hợp kim cứng chế tạo tại Việt Nam khi gia công thép không gỉ SUS304 trên máy tiện CNC", để tải tài liệu gốc về máy hãy click vào nút Download ở trên.

Tóm tắt nội dung tài liệu: Tóm tắt Luận án Nghiên cứu đặc tính cắt của mảnh dao thay thế nhiều cạnh hợp kim cứng chế tạo tại Việt Nam khi gia công thép không gỉ SUS304 trên máy tiện CNC

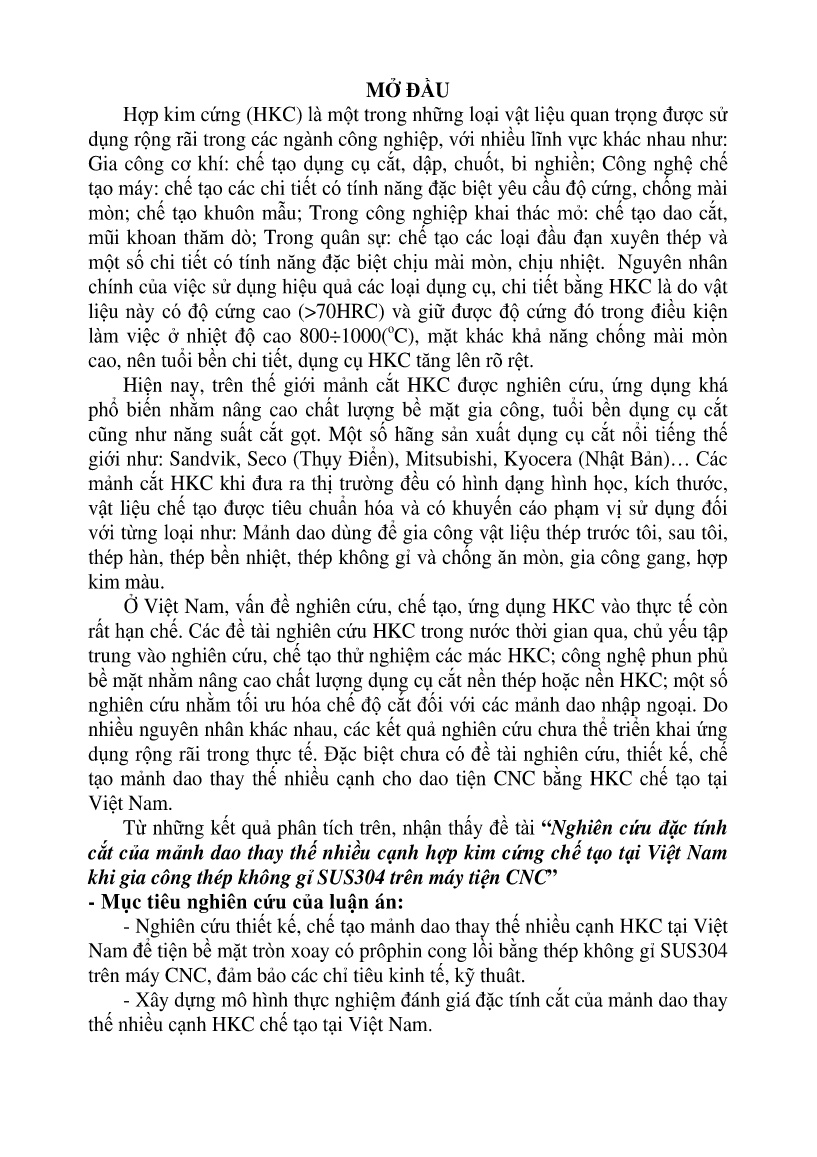

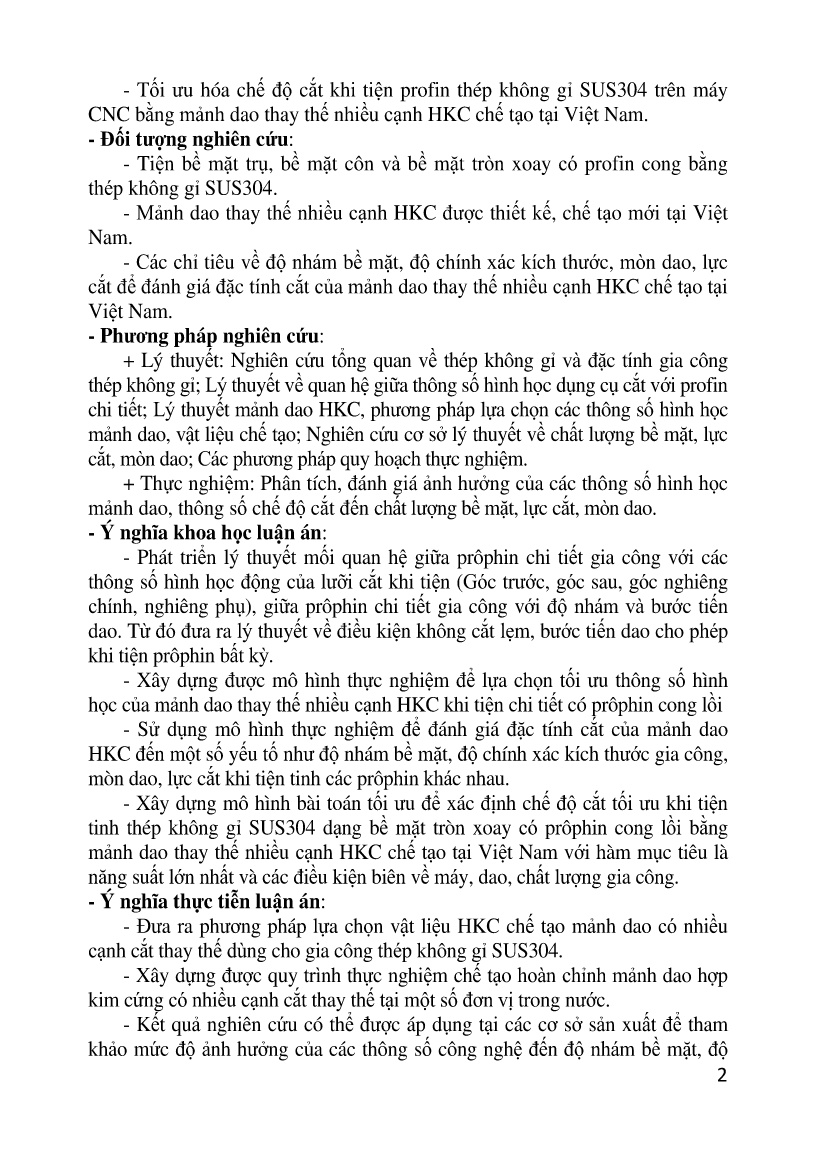

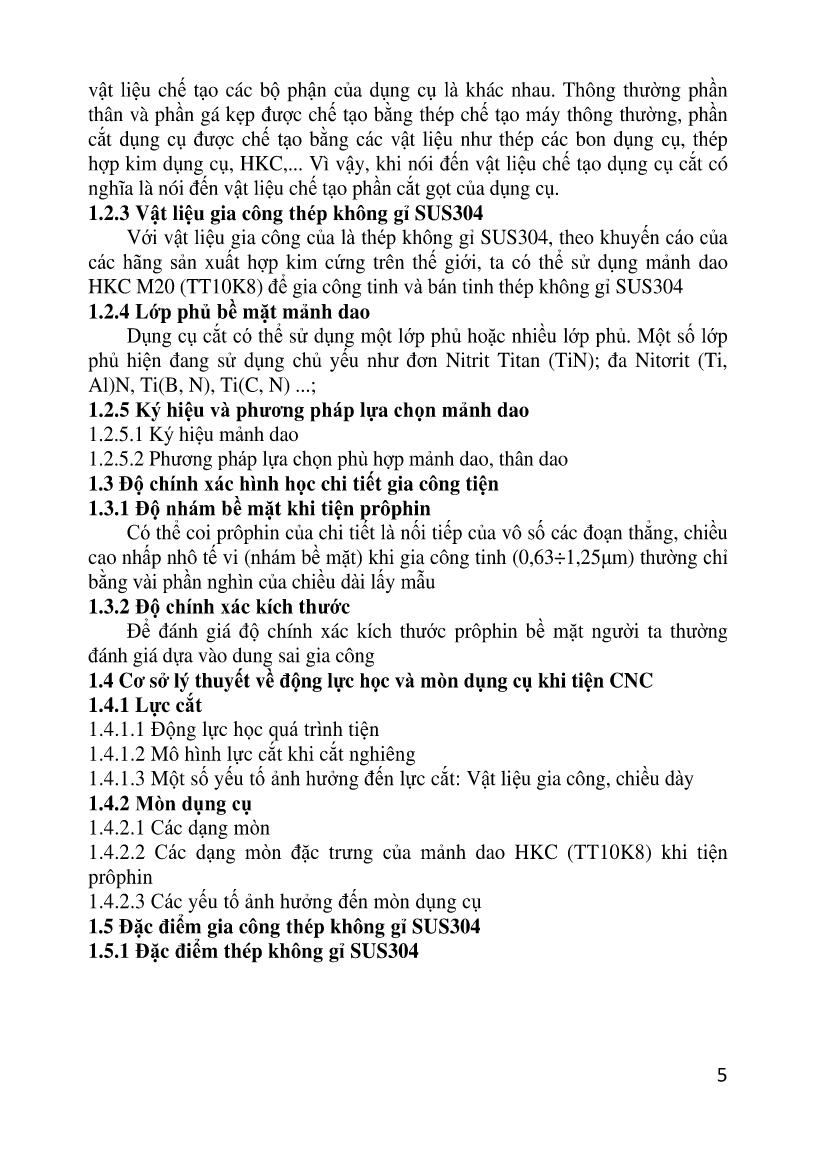

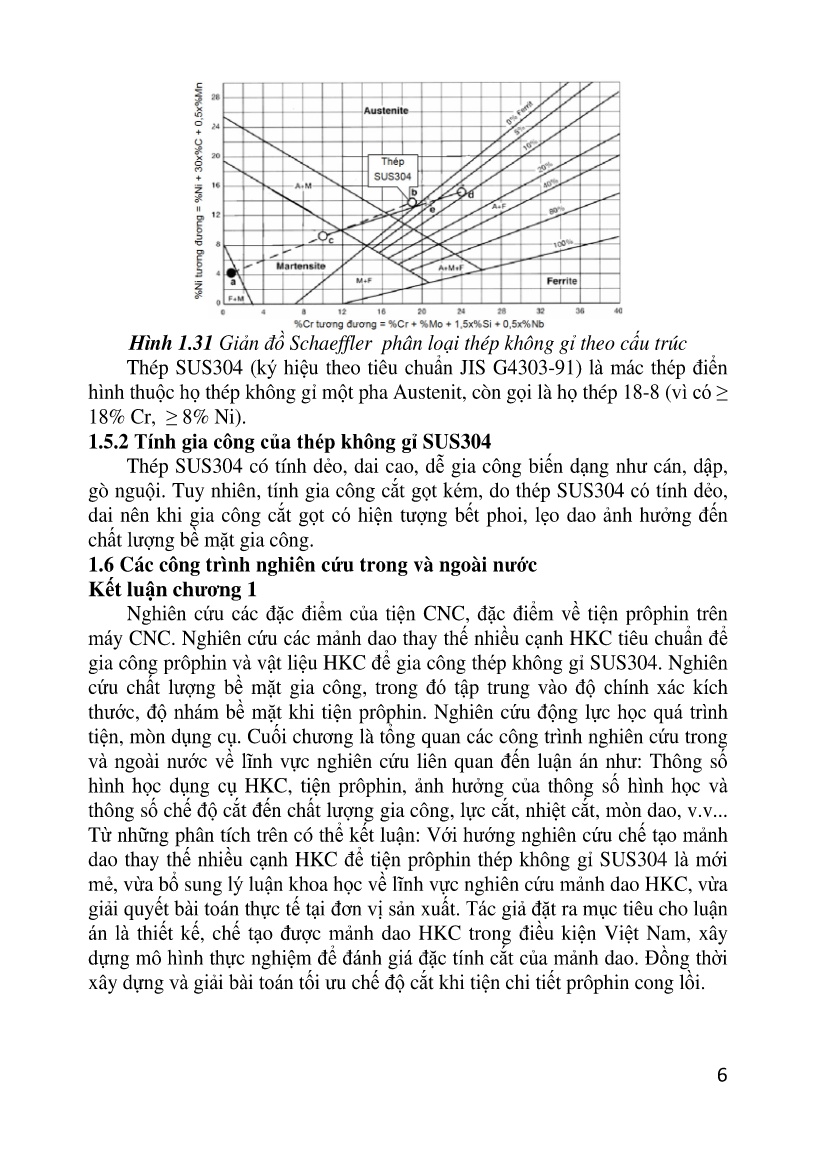

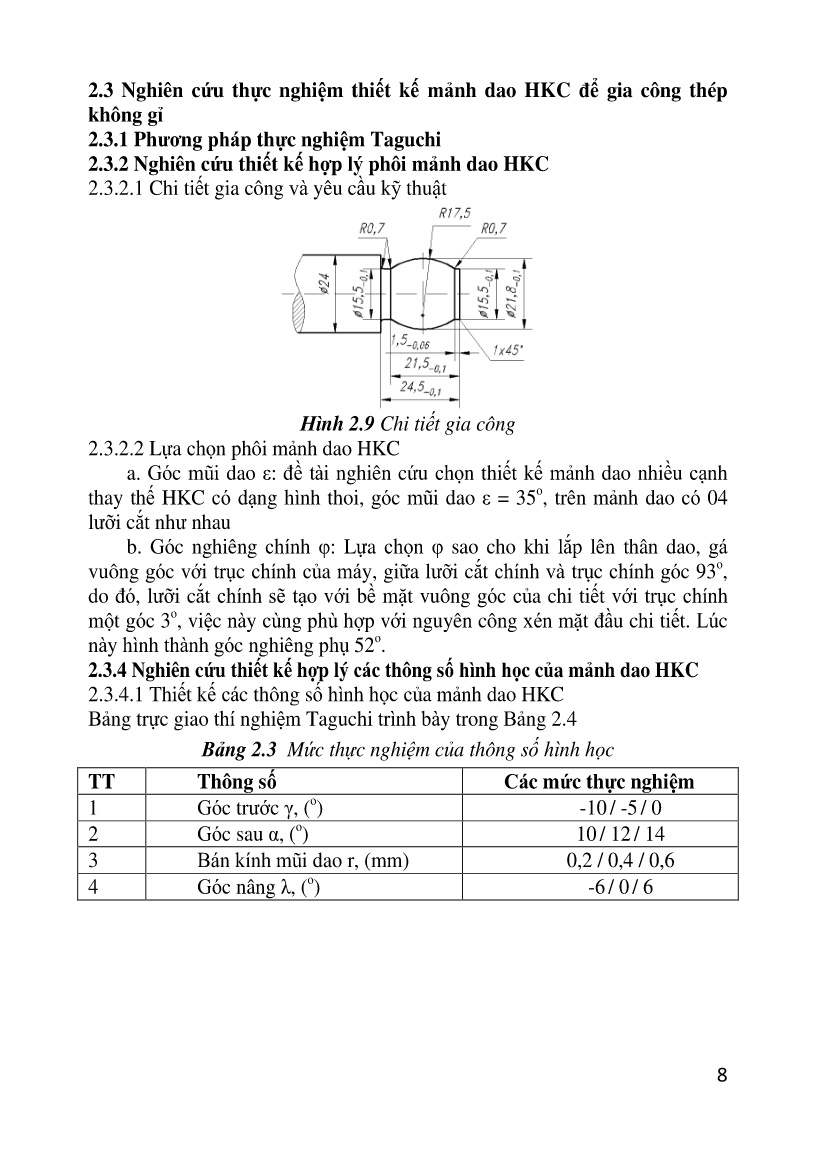

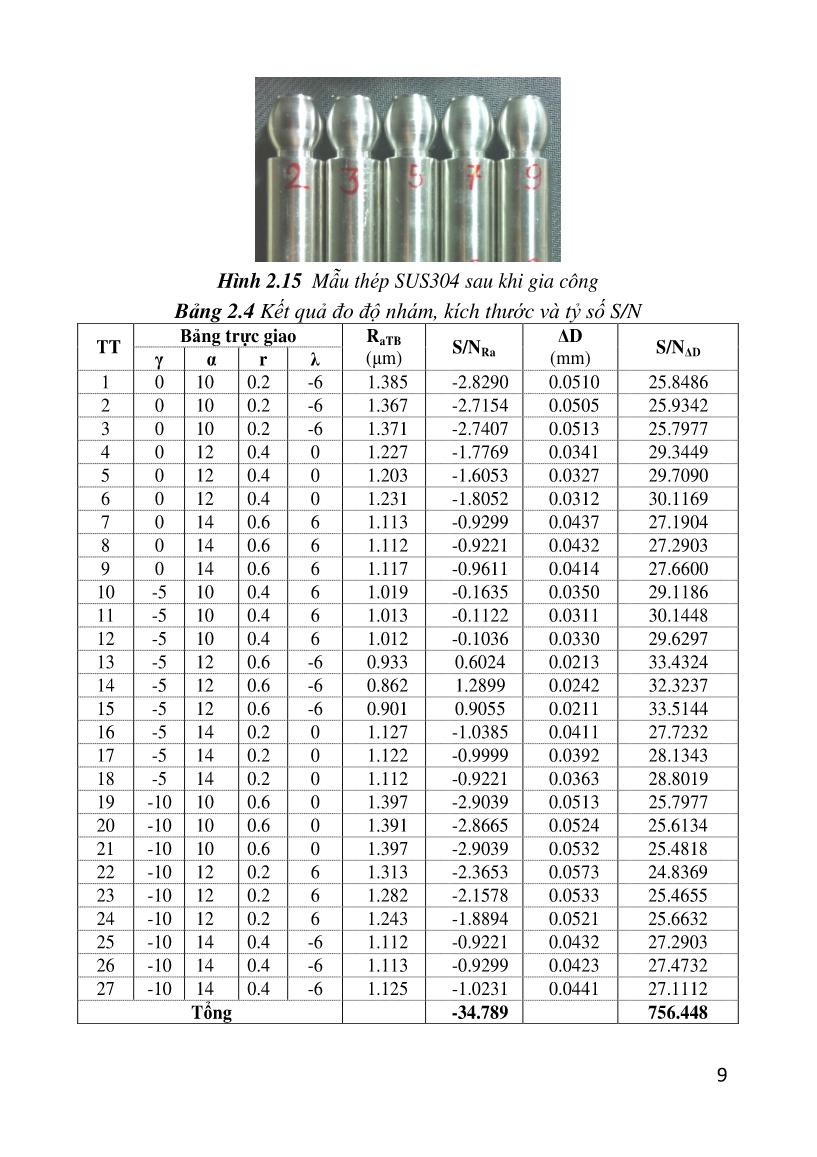

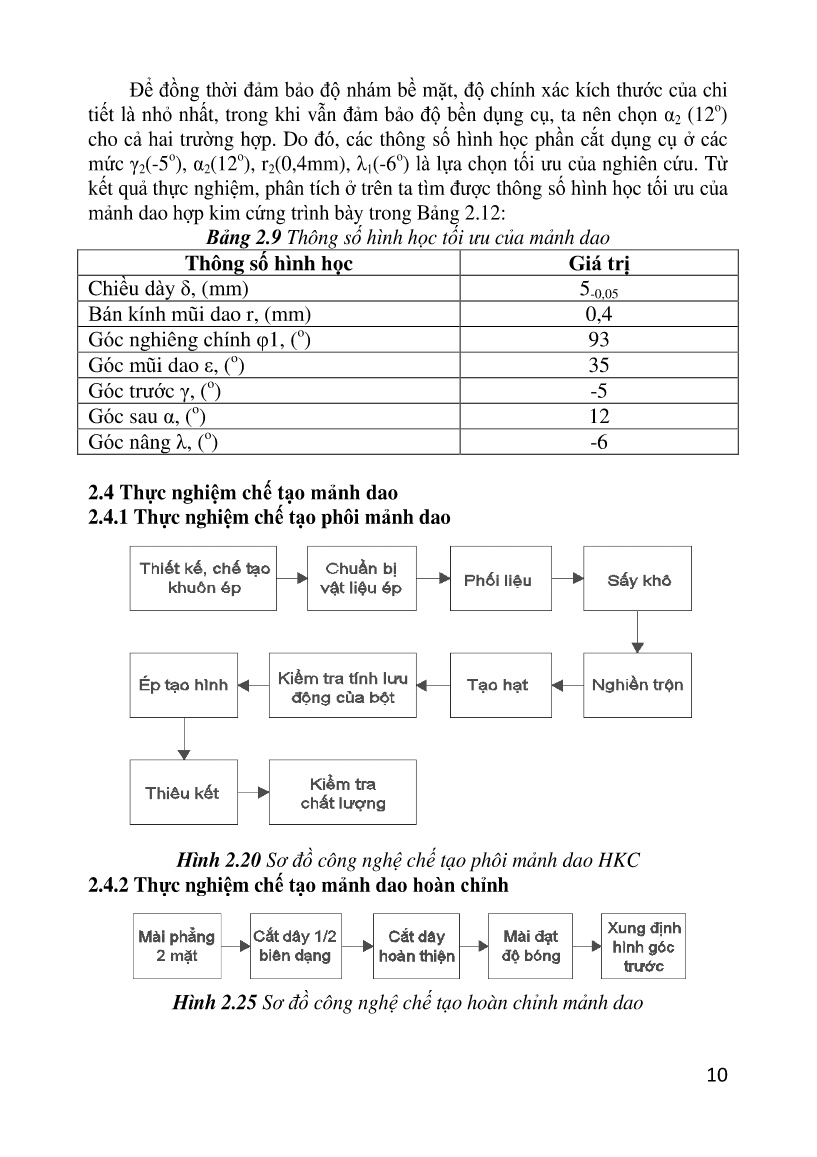

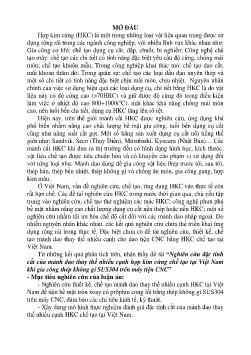

gang). 1.2 Đặc điểm dao tiện trên máy CNC 1.2.1 Cấu tạo cơ bản 1- Vít kẹp. 2- Mảnh dao 3- Bạc gá. 4- Tấm đỡ. 5- Thân dao Hình 1.7 Cấu tạo dao tiện CNC 1.2.2 Vật liệu chế tạo phần cắt dụng cụ Dụng cụ cắt gắn mảnh dao thay thế nhiều cạnh HKC thông thường được chế tạo gồm ba phần chính có chức năng khác nhau trong quá trình cắt, do vậy 5 vật liệu chế tạo các bộ phận của dụng cụ là khác nhau. Thông thường phần thân và phần gá kẹp được chế tạo bằng thép chế tạo máy thông thường, phần cắt dụng cụ được chế tạo bằng các vật liệu như thép các bon dụng cụ, thép hợp kim dụng cụ, HKC,... Vì vậy, khi nói đến vật liệu chế tạo dụng cụ cắt có nghĩa là nói đến vật liệu chế tạo phần cắt gọt của dụng cụ. 1.2.3 Vật liệu gia công thép không gỉ SUS304 Với vật liệu gia công của là thép không gỉ SUS304, theo khuyến cáo của các hãng sản xuất hợp kim cứng trên thế giới, ta có thể sử dụng mảnh dao HKC M20 (TT10K8) để gia công tinh và bán tinh thép không gỉ SUS304 1.2.4 Lớp phủ bề mặt mảnh dao Dụng cụ cắt có thể sử dụng một lớp phủ hoặc nhiều lớp phủ. Một số lớp phủ hiện đang sử dụng chủ yếu như đơn Nitrit Titan (TiN); đa Nitơrit (Ti, Al)N, Ti(B, N), Ti(C, N) ...; 1.2.5 Ký hiệu và phương pháp lựa chọn mảnh dao 1.2.5.1 Ký hiệu mảnh dao 1.2.5.2 Phương pháp lựa chọn phù hợp mảnh dao, thân dao 1.3 Độ chính xác hình học chi tiết gia công tiện 1.3.1 Độ nhám bề mặt khi tiện prôphin Có thể coi prôphin của chi tiết là nối tiếp của vô số các đoạn thẳng, chiều cao nhấp nhô tế vi (nhám bề mặt) khi gia công tinh (0,63÷1,25µm) thường chỉ bằng vài phần nghìn của chiều dài lấy mẫu 1.3.2 Độ chính xác kích thước Để đánh giá độ chính xác kích thước prôphin bề mặt người ta thường đánh giá dựa vào dung sai gia công 1.4 Cơ sở lý thuyết về động lực học và mòn dụng cụ khi tiện CNC 1.4.1 Lực cắt 1.4.1.1 Động lực học quá trình tiện 1.4.1.2 Mô hình lực cắt khi cắt nghiêng 1.4.1.3 Một số yếu tố ảnh hưởng đến lực cắt: Vật liệu gia công, chiều dày 1.4.2 Mòn dụng cụ 1.4.2.1 Các dạng mòn 1.4.2.2 Các dạng mòn đặc trưng của mảnh dao HKC (TT10K8) khi tiện prôphin 1.4.2.3 Các yếu tố ảnh hưởng đến mòn dụng cụ 1.5 Đặc điểm gia công thép không gỉ SUS304 1.5.1 Đặc điểm thép không gỉ SUS304 6 Hình 1.31 Giản đồ Schaeffler phân loại thép không gỉ theo cấu trúc Thép SUS304 (ký hiệu theo tiêu chuẩn JIS G4303-91) là mác thép điển hình thuộc họ thép không gỉ một pha Austenit, còn gọi là họ thép 18-8 (vì có ≥ 18% Cr, ≥ 8% Ni). 1.5.2 Tính gia công của thép không gỉ SUS304 Thép SUS304 có tính dẻo, dai cao, dễ gia công biến dạng như cán, dập, gò nguội. Tuy nhiên, tính gia công cắt gọt kém, do thép SUS304 có tính dẻo, dai nên khi gia công cắt gọt có hiện tượng bết phoi, lẹo dao ảnh hưởng đến chất lượng bề mặt gia công. 1.6 Các công trình nghiên cứu trong và ngoài nước Kết luận chương 1 Nghiên cứu các đặc điểm của tiện CNC, đặc điểm về tiện prôphin trên máy CNC. Nghiên cứu các mảnh dao thay thế nhiều cạnh HKC tiêu chuẩn để gia công prôphin và vật liệu HKC để gia công thép không gỉ SUS304. Nghiên cứu chất lượng bề mặt gia công, trong đó tập trung vào độ chính xác kích thước, độ nhám bề mặt khi tiện prôphin. Nghiên cứu động lực học quá trình tiện, mòn dụng cụ. Cuối chương là tổng quan các công trình nghiên cứu trong và ngoài nước về lĩnh vực nghiên cứu liên quan đến luận án như: Thông số hình học dụng cụ HKC, tiện prôphin, ảnh hưởng của thông số hình học và thông số chế độ cắt đến chất lượng gia công, lực cắt, nhiệt cắt, mòn dao, v.v... Từ những phân tích trên có thể kết luận: Với hướng nghiên cứu chế tạo mảnh dao thay thế nhiều cạnh HKC để tiện prôphin thép không gỉ SUS304 là mới mẻ, vừa bổ sung lý luận khoa học về lĩnh vực nghiên cứu mảnh dao HKC, vừa giải quyết bài toán thực tế tại đơn vị sản xuất. Tác giả đặt ra mục tiêu cho luận án là thiết kế, chế tạo được mảnh dao HKC trong điều kiện Việt Nam, xây dựng mô hình thực nghiệm để đánh giá đặc tính cắt của mảnh dao. Đồng thời xây dựng và giải bài toán tối ưu chế độ cắt khi tiện chi tiết prôphin cong lồi. 7 Chương 2: TƯƠNG QUAN GIỮA PRÔPHIN GIA CÔNG VÀ THIẾT KẾ MẢNH DAO HỢP KIM CỨNG TT10K8 DÙNG CHO TIỆN PRÔPHIN THÉP KHÔNG GỈ SUS304 2.1 Nghiên cứu tương quan giữa prôphin gia công với thông số hình học dụng cụ và chất lượng gia công khi tiện CNC 2.1.1 Sự biến thiên góc nghiêng chính, góc nghiêng phụ khi tiện prôphin và điều kiện không cắt lẹm * ' * ' 1 1 ( ) ( ) arctg f x arctg f x ϕ ϕ ϕ ϕ = − = + (2.1)’ * Điều kiện không cắt lẹm ( ) ( ) * min ax * 1 1 minmin ar ' 0 ar ' 0 m ctg f x ctg f x ϕ ϕ ϕ ϕ = − > = + > (2.3) 2.1.2 Sự biến thiên góc sau động khi tiện prôphin ' ' .cos 2 .sin 2 x x y y s arctg y s arctg y τ α α pi τ α α pi = − = − (2.10) 2.1.3 Sự biến thiên góc trước động khi tiện prôphin ' ' .cos 2 .sin 2 x x y y s y s y τγ γ pi τγ γ pi = + = + (2.16) 2.2 Sự phụ thuộc của độ nhám bề mặt gia công khi tiện bằng mũi dao nhỏ và bước tiến dao 2.2.1 Sự phụ thuộc của độ nhám bề mặt gia công khi tiện bằng mũi dao nhỏ ( ) ( )1cot ( ar ' ) cot ( ar ' ) CNC a sR h g ctg f x g ctg f xϕ ϕ= = − + − (2.18) 2.2.2 Sự phụ thuộc của độ nhám bề mặt gia công vào bước tiến dao [ ]( ) ( ) 1 2 2 cos 2 sin x x y y y tg s y tg s pi α α τ pi α α τ − = − = (2.20) 8 2.3 Nghiên cứu thực nghiệm thiết kế mảnh dao HKC để gia công thép không gỉ 2.3.1 Phương pháp thực nghiệm Taguchi 2.3.2 Nghiên cứu thiết kế hợp lý phôi mảnh dao HKC 2.3.2.1 Chi tiết gia công và yêu cầu kỹ thuật Hình 2.9 Chi tiết gia công 2.3.2.2 Lựa chọn phôi mảnh dao HKC a. Góc mũi dao ε: đề tài nghiên cứu chọn thiết kế mảnh dao nhiều cạnh thay thế HKC có dạng hình thoi, góc mũi dao ε = 35o, trên mảnh dao có 04 lưỡi cắt như nhau b. Góc nghiêng chính φ: Lựa chọn φ sao cho khi lắp lên thân dao, gá vuông góc với trục chính của máy, giữa lưỡi cắt chính và trục chính góc 93o, do đó, lưỡi cắt chính sẽ tạo với bề mặt vuông góc của chi tiết với trục chính một góc 3o, việc này cùng phù hợp với nguyên công xén mặt đầu chi tiết. Lúc này hình thành góc nghiêng phụ 52o. 2.3.4 Nghiên cứu thiết kế hợp lý các thông số hình học của mảnh dao HKC 2.3.4.1 Thiết kế các thông số hình học của mảnh dao HKC Bảng trực giao thí nghiệm Taguchi trình bày trong Bảng 2.4 Bảng 2.3 Mức thực nghiệm của thông số hình học TT Thông số Các mức thực nghiệm 1 Góc trước γ, (o) -10 / -5 / 0 2 Góc sau α, (o) 10 / 12 / 14 3 Bán kính mũi dao r, (mm) 0,2 / 0,4 / 0,6 4 Góc nâng λ, (o) -6 / 0 / 6 9 Hình 2.15 Mẫu thép SUS304 sau khi gia công Bảng 2.4 Kết quả đo độ nhám, kích thước và tỷ số S/N Bảng trực giao TT γ α r λ RaTB (µm) S/NRa ∆D (mm) S/N∆D 1 0 10 0.2 -6 1.385 -2.8290 0.0510 25.8486 2 0 10 0.2 -6 1.367 -2.7154 0.0505 25.9342 3 0 10 0.2 -6 1.371 -2.7407 0.0513 25.7977 4 0 12 0.4 0 1.227 -1.7769 0.0341 29.3449 5 0 12 0.4 0 1.203 -1.6053 0.0327 29.7090 6 0 12 0.4 0 1.231 -1.8052 0.0312 30.1169 7 0 14 0.6 6 1.113 -0.9299 0.0437 27.1904 8 0 14 0.6 6 1.112 -0.9221 0.0432 27.2903 9 0 14 0.6 6 1.117 -0.9611 0.0414 27.6600 10 -5 10 0.4 6 1.019 -0.1635 0.0350 29.1186 11 -5 10 0.4 6 1.013 -0.1122 0.0311 30.1448 12 -5 10 0.4 6 1.012 -0.1036 0.0330 29.6297 13 -5 12 0.6 -6 0.933 0.6024 0.0213 33.4324 14 -5 12 0.6 -6 0.862 1.2899 0.0242 32.3237 15 -5 12 0.6 -6 0.901 0.9055 0.0211 33.5144 16 -5 14 0.2 0 1.127 -1.0385 0.0411 27.7232 17 -5 14 0.2 0 1.122 -0.9999 0.0392 28.1343 18 -5 14 0.2 0 1.112 -0.9221 0.0363 28.8019 19 -10 10 0.6 0 1.397 -2.9039 0.0513 25.7977 20 -10 10 0.6 0 1.391 -2.8665 0.0524 25.6134 21 -10 10 0.6 0 1.397 -2.9039 0.0532 25.4818 22 -10 12 0.2 6 1.313 -2.3653 0.0573 24.8369 23 -10 12 0.2 6 1.282 -2.1578 0.0533 25.4655 24 -10 12 0.2 6 1.243 -1.8894 0.0521 25.6632 25 -10 14 0.4 -6 1.112 -0.9221 0.0432 27.2903 26 -10 14 0.4 -6 1.113 -0.9299 0.0423 27.4732 27 -10 14 0.4 -6 1.125 -1.0231 0.0441 27.1112 Tổng -34.789 756.448 10 Để đồng thời đảm bảo độ nhám bề mặt, độ chính xác kích thước của chi tiết là nhỏ nhất, trong khi vẫn đảm bảo độ bền dụng cụ, ta nên chọn α2 (12o) cho cả hai trường hợp. Do đó, các thông số hình học phần cắt dụng cụ ở các mức γ2(-5o), α2(12o), r2(0,4mm), λ1(-6o) là lựa chọn tối ưu của nghiên cứu. Từ kết quả thực nghiệm, phân tích ở trên ta tìm được thông số hình học tối ưu của mảnh dao hợp kim cứng trình bày trong Bảng 2.12: Bảng 2.9 Thông số hình học tối ưu của mảnh dao Thông số hình học Giá trị Chiều dày δ, (mm) 5 -0,05 Bán kính mũi dao r, (mm) 0,4 Góc nghiêng chính φ1, (o) 93 Góc mũi dao ε, (o) 35 Góc trước γ, (o) -5 Góc sau α, (o) 12 Góc nâng λ, (o) -6 2.4 Thực nghiệm chế tạo mảnh dao 2.4.1 Thực nghiệm chế tạo phôi mảnh dao Hình 2.20 Sơ đồ công nghệ chế tạo phôi mảnh dao HKC 2.4.2 Thực nghiệm chế tạo mảnh dao hoàn chỉnh Hình 2.25 Sơ đồ công nghệ chế tạo hoàn chỉnh mảnh dao 11 Hình 2.30 Mảnh dao sau khi chế tạo hoàn chỉnh Kết luận chương 2 Nghiên cứu thực nghiệm chế tạo hoàn chỉnh mảnh dao thay thế nhiều cạnh HKC TT10K8. Kết quả chế tạo được mảnh HKC TT10K8 với độ cứng: 89,3 (HRA), tỷ trọng: 13,7 (g/cm3) đạt yêu cầu tiêu chuẩn hiện hành, tuy nhiên độ bền uốn: 1407(MPa) thấp hơn tiêu chuẩn hiện hành (~97% tiêu chuẩn) nguyên nhân do thiết bị trong nước còn hạn chế, quá trình công nghệ chưa tối ưu. Kết quả chế tạo được mảnh dao thay thế nhiều cạnh HKC với các thông số: Mảnh dao hình thoi, chiều dày δ: 5 -0,05 (mm), bán kính mũi dao r: 0,4 (mm), góc mũi dao ε: 35 (o), góc trước γ: 7 (o), góc sau α: 0 (o), góc nâng λ: -6 (o). Khi lắp lên thân dao tiêu chuẩn tạo được thông số góc nghiêng chính ϕ : 93 (o), góc trước γ: -5 (o), góc sau α: 0 (o), góc nâng λ: -6 (o). Chương 3: NGHIÊN CỨU THỰC NGHIỆM ĐẶC TÍNH CẮT CỦA MẢNH DAO HỢP KIM CỨNG CHẾ TẠO TẠI VIỆT NAM 3.1 Các phương pháp xác định mối quan hệ thực nghiệm 3.1.1 Mô hình hồi quy bậc nhất 3.1.2 Phương pháp bề mặt chỉ tiêu 3.2 Xây dựng mô hình thí nghiệm 3.2.1 Sơ đồ thí nghiệm Hình 3.3 Sơ đồ nghiên cứu quá trình tiện CNC bằng thực nghiệm 12 3.2.2 Các điều kiện đầu vào Vận tốc cắt: 40 (m/phút) ≤ v ≤ 50 (m/phút); Bước tiến dao s: 0,04 (mm/vòng) ≤ s ≤ 0,08 (mm/vòng); Chiều sâu cắt t: 0,2mm ≤ t ≤ 0,6 mm. 3.2.3 Các đại lượng đầu ra Độ nhám bề mặt: aR (µ); Độ sai lệch kích thước: ∆D (mm); Lực cắt: xP , yP , zP (N); Mòn dao: sh (mm) 3.2.4 Các đại lượng cố định 3.2.5 Các đại lượng không điều khiển được (nhiễu) 3.3 Điều kiện thực nghiệm 3.3.1 Máy tiện CNC 3.3.2 Mẫu thí nghiệm 3.3.3 Dụng cụ cắt 3.3.4 Các thiết bị đo 3.4 Thực nghiệm xác định một số đặc tính cắt của mảnh dao HKC 3.4.1 Ảnh hưởng của các thông số công nghệ đến lực cắt 3.4.1.1 Ảnh hưởng của các thông số công nghệ đến lực cắt khi tiện trụ thẳng Tiến hành thí nghiệm với thép SUS304 dạng trụ thẳng Φ22 - Vận tốc cắt v: 40÷70 (m/phút) - Bước tiến dao s: 0,04÷0,16 (mm/vòng) - Chiều sâu cắt t: 0,2÷1,4 (mm) a. Ảnh hưởng của bước tiến dao đến lực cắt Hình 3.9 Ảnh hưởng của bước tiến dao đến lực cắt b. Ảnh hưởng của chiều sâu cắt đến lực cắt Hình 3.10 Ảnh hưởng của chiều sâu cắt đến lực cắt c. Ảnh hưởng của vận tốc đến lực cắt 13 Hình 3.11 Ảnh hưởng của chiều sâu cắt đến lực cắt 3.4.1.2 Ảnh hưởng của các thông số công nghệ đến lực cắt khi tiện prôphin. Trong nghiên cứu này, ảnh hưởng của các thông số chế độ cắt (vận tốc cắt v, bước tiến dao s và chiều sâu cắt t) đến lực cắt đã được thực nghiệm với các điều kiện như mục 3.2, 3.3. Thông số công nghệ: Giữ cố định các thông số công nghệ ở mức sau: Vận tốc cắt: 45 (m/phút), Bước tiến dao: 0,06 (mm/vòng); Chiều sâu cắt: 0,4 (mm). Trụ thẳng Prôphin cong lồi Prôphin cong lõm Hình 3.14 Sơ đồ ảnh hưởng của prôphin chi tiết đến lực cắt 3.4.2 Ảnh hưởng của thông số công nghệ đến độ nhám chi tiết có biên dạng côn Hình 3.15 Mẫu thí nghiệm có biên dạng trụ côn 14 Bảng 3.5 Bảng thiết kế thí nghiệm và kết quả đo độ nhám Thông số chế độ cắt Độ nhám (µm) TT s (mm/vòng) t (mm) 1ϕ (o) 2ϕ (o) 1a R 2aR 1 0,04 0,4 133 73 1,12 0,66 2 0,08 0,4 133 73 1,82 1,29 3 0,06 0,2 113 73 1,37 1,28 4 0,04 0,6 123 63 1,16 1,15 5 0,08 0,2 123 63 1,65 1,56 6 0,04 0,4 113 53 0,81 1,03 7 0,06 0,4 123 63 1,23 1,16 8 0,06 0,4 123 63 1,22 1,11 9 0,08 0,6 123 63 2,03 1,96 10 0,06 0,6 133 53 1,89 1,79 11 0,06 0,6 113 73 1,43 1,31 12 0,06 0,4 123 63 1,21 1,17 13 0,08 0,4 113 53 1,37 1,71 14 0,06 0,2 133 53 1,69 1,61 15 0,04 0,2 123 63 1,26 1,19 Giá trị trung bình 1,42 1,33 Qua phân tích, thảo luận các kết quả thấy rằng mức giá trị s=0,04mm/vòng, t=0,4mm không tạo được độ nhám giống nhau ở cả 2 trường hợp nhưng có thể lựa chọn để đồng thời đạt được độ nhám bề mặt trung bình tối ưu 1aR và 2aR . Đối với tác động của yếu tố hình học bề mặt gia công, nên chọn cách gá dao để tạo được góc nghiêng chính 1ϕ là 113o (trường hợp tiện côn trái) và 2ϕ là 73o (trường hợp tiện côn phải). 3.5 Mô hình thực nghiệm ảnh hưởng của chế độ cắt đến chất lượng bề mặt gia công, mòn dao và các thành phần lực cắt khi tiện thép SUS304 trên máy tiện CNC 3.5.1 Xây dựng mô hình hồi quy mô tả quan hệ giữa chế độ cắt và nhám bề mặt 0.07403 0,26946 0,074441.2955. . .aR v s t−= (µm) (3.8) Từ phương trình (3.8) ta có nhận xét: Trong phạm vi nghiên cứu, bước tiến dao có số mũ dương và lớn nhất có nghĩa là mức độ ảnh hưởng của bước tiến dao đến độ nhám là lớn nhất trong 3 yếu tố và theo chiều thuận, tức là khi bước tiến dao tăng thì độ nhám tăng và ngược lại. Vận tốc cắt có số mũ âm và trị tuyệt đối nhỏ nên ảnh hưởng đến độ nhám là nhỏ và theo tỷ lệ nghịch, tức 15 là khi vận tốc cắt tăng thì độ nhám giảm và ngược lại. Chiều sâu cắt có số mũ dương và nhỏ nên mức độ ảnh hưởng đến độ nhám là nhỏ và theo chiều thuận. Hình 3.20 Đồ thị quan hệ các thông số công nghệ đến độ nhám aR 3.5.2 Xây dựng mô hình hồi quy mô tả quan hệ chế độ cắt và độ sai lệch kích thước 0,024 0,052 0,1440, 0564. . .D v s t−∆ = (mm) (3.9) Từ phương trình (3.9) ta có nhận xét: Trong phạm vi nghiên cứu, chiều sâu cắt có số mũ dương và lớn nhất có nghĩa là mức độ ảnh hưởng của chiều sâu cắt đến độ sai lệch kích thước là lớn nhất trong 3 yếu tố và theo chiều thuận, tức là khi chiều sâu cắt tăng thì độ sai lệch kích thước tăng và ngược lại. Bước tiến dao có mức độ ảnh hưởng đến độ sai lệch kích thước lớn thứ hai và theo tỷ lệ thuận. Vận tốc cắt có số mũ âm và trị tuyệt đối nhỏ hơn hai yếu tố trên nên ảnh hưởng đến độ sai lệch kích thước là nhỏ nhất. Hình 3.21 Đồ thị quan hệ các thông số công nghệ đến sai lệch kích thước D∆ 3.5.3 Xây dựng mô hình hồi quy mô tả quan hệ giữa chế độ cắt và mòn theo mặt sau dụng cụ 0,090 0,075 0,0490,1771. . .hs v s t= (mm) (3.10) Từ phương trình (3.10) ta có nhận xét: Trong phạm vi nghiên cứu, mức độ ảnh hưởng của vận tốc cắt đến mòn mặt sau dụng cụ là lớn nhất và theo chiều thuận do vận tốc cắt có số mũ dương lớn nhất trong ba yếu tố, khi vận tốc cắt tăng thì độ mòn tăng và ngược lại. Tiếp đến là bước tiến dao và cuối cùng là chiều sâu cắt, ảnh hưởng của hai yếu tố này cũng theo chiều thuận với độ mòn mặt sau. Khi bước tiến dao và chiều sâu cắt tăng thì độ mòn mặt sau dụng cụ tăng và ngược lại. 16 Hình 3.22 Đồ thị quan hệ thông số công nghệ đến độ mòn mặt sau hs 3.5.4 Xây dựng mô hình hồi quy mô tả quan hệ giữa chế độ cắt và các thành phần lực cắt 3.5.4.1 Xây dựng mô hình hồi quy mô tả quan hệ giữa chế độ cắt và các thành phần lực cắt xP Hình 3.23 Đồ thị quan hệ các thông số công nghệ đến lực xP 3.5.4.2 Xây dựng mô hình hồi quy mô tả quan hệ giữa chế độ cắt và các thành phần lực cắt yP 0,0151 0,0541 0,0859148,413. . .yP v s t − = (N) (3.12) Hình 3.24 Đồ thị quan hệ các thông số công nghệ đến lực yP 3.5.4.3 Xây dựng mô hình hồi quy mô tả quan hệ giữa chế độ cắt và các thành phần lực cắt zP 0,00935 0,0313 0,07278340,658. . .zP v s t−= (N) (3.13) 17 Hình 3.25 Đồ thị quan hệ các thông số công nghệ đến lực zP Chương 4: TỐI ƯU HOÁ CHẾ ĐỘ CẮT KHI TIỆN CNC THÉP KHÔNG GỈ SUS304 BẰNG MẢNH DAO THAY THẾ NHIỀU CẠNH HKC TT10K8 CHẾ TẠO TẠI VIỆT NAM 4.1 Chỉ tiêu tối ưu và hàm mục tiêu 4.1.1 Đặt vấn đề Tối ưu hoá thực chất là giải bài toán tìm giá trị max hoặc min trong đó có ít nhất một điều kiện là một bất phương trình. 4.1.2 Hàm mục tiêu Để hàm mục tiêu về thời gian gia công cơ bản ngắn nhất thì thể tích bóc tách vật liệu theo thời gian phải lớn nhất. Thể tích bóc tách vật liệu theo thời gian được tính theo công thức: 2 2 2 2 1 2 1 2( ) ( ) . . . 4 4ph D D D DQ v s t s s npi pi− −= = = (mm3/phút) Trong đó: v- Tốc độ cắt, (m/phút) s- Bước tiến dao, (mm/vòng) t- Chiều sâu cắt, (mm) phs - Lượng chạy dao phút, (mm/phút) n- tốc độ trục chính, (vòng/phút) 1D - Đường kính phôi, (mm) 2D - Đường kính chi tiết gia công, (mm) Như vậy hàm mục tiêu cần nghiên cứu là: . .v s t → lớn nhất 4.1.3 Các hàm ràng buộc (1) Công suất cắt cho phép : 0,99065 0,0313 0,07278 . . 1v s t B≤ (2) Công suất chạy dao dọc lớn nhất cho phép 0,9859 1,0532 0,0838 . . 2v s t B≤ 18 (3) Công suất chạy dao ngang lớn nhất cho phép 0,9849 1,0541 0,0859 . . 3v s t B≤ (4) Số vòng quay lớn nhất, nhỏ nhất cho phép 4v B≤ ; 5v B≥ (5) Bước tiến dao lớn nhất, nhỏ nhất cho phép max 6s s B≤ = ; min 7s s B≥ = (6) Chiều sâu cắt lớn nhất, nhỏ nhất cho phép max 8t t B≤ = ; min 9t t B≥ = (7) Mòn dao theo mặt sau: 0,090 0,075 0,049 . . 10v s t B≤ (8) Các giới hạn về chất lượng gia công - Độ nhám bề mặt: 0,07403 0,26946 0,07444. . 11v s t B− ≤ - Độ chính xác kích thước: 0,024 0,052 0,144. . 12v s t B− ≤ (9) Các điều kiện khác của quá trình cắt: Độ cứng vững của hệ thống công nghệ (máy, dao, đồ gá, phôi), dung dịch bôi trơn làm nguội, các giới hạn về phôi gia công, các giới hạn về dụng cụ cắt ... có ảnh hưởng không đáng kể, trong phạm vi nghiên cứu ta không xét đến. 4.2 Phương pháp giải bài toán tối ưu Như đã trình bày ở trên với bài toán tối ưu hóa quá trình cắt ở đây, với hàm mục tiêu là ( ), , maxof f v s t= = , số biến n =3, số ràng buộc m = 12 bất phương trình phi tuyến. Giả bài toán tối ưu này bằng cách Logarit hóa hai vế và đổi biến. Điều kiện bắt buộc của phương pháp giải tích là các biến luôn dương, với giá trị thực của s và t thường nhỏ hơn 1 nên cần nhân hai vế với 100 để các biến mã hóa thoả mãn yêu cầu bài toán. Đặt lg(v) = 1X ; lg(100s) = 2X ; lg(100t) = 3X Với [hs]=0,2mm; [ aR ] =1,25µm; [ ]D∆ =0,1mm; đcN =5,5kW; 1đcN = 2đcN = 0,75kW, η=0,9; max 21,8D mm= ; min 15,5D mm= ; maxn =100 vòng/phút; minn = 6000 vòng/phút. Ta có hàm mục tiêu và các bất phương trình ràng buộc như sau: 1 2 3( ) maxof X X X= + + = (4.28) 19 0,1040 1 2 3 1,137 1 2 3 1,14 1 2 3 100 .60.1020. .0,99065 0,0313 0,07278 lg( ) 3,157 340,658 100 .60.1020. . . 1.0,9859 1,0532 0,0838 lg( ) 6,670 113,4088 100 .60.1020. . . 2.0,9849 1,0541 0,0859 lg( 148 NđcX X X DNđcX X X DNđcX X X η pi η pi η + + ≤ = + + ≤ = + + ≤ ( ) min min 1 max max 1 2 2 3 3 ) 6,559 ,413 . . 3,14.15,5.100lg lg 0,687 1000 1000 . . 3,14.21,8.6000lg lg 2,613 1000 1000 lg(100.0,08) 0,903 lg(100.0,02) 0,301 lg 100.0,6 1,778 lg 100.0, D nX D nX X X X X pi pi = ≥ = = ≤ = = ≤ = ≥ = ≤ = ≥ ( ) [ ] [ ] [ ] 0,124 0,3439 0,196 02 0,301 100 . 0,090 1 0,075 2 0,049 3 lg( ) 0,301 0,1771 100 . 0,07403 1 0,26946 2 0,07444 3 lg( ) 0,672 1,2955 100 . 0,024 1 0,052 2 0,144 3 lg( ) 0,641 0,0564 a hs X X X R X X X D X X X = + + ≤ = − + + ≤ = ∆ − + + ≤ = (4.29) Với dạng bài toán quy hoạch tuyến tính như trên có thể sử dụng nhiều phần mềm để

File đính kèm:

tom_tat_luan_an_nghien_cuu_dac_tinh_cat_cua_manh_dao_thay_th.pdf

tom_tat_luan_an_nghien_cuu_dac_tinh_cat_cua_manh_dao_thay_th.pdf